Комплекс учебно-методических материалов нижний Новгород 2010 Печатается по решению редакционно-издательского совета гоу впо нглу специальность: Менеджмент организации

| Вид материала | Учебно-методический комплекс |

- Комплекс учебно-методических материалов нижний Новгород 2009 Печатается по решению, 1673.62kb.

- Комплекс учебно-методических материалов часть 1 Нижний Новгород 2009 Печатается, 1557.47kb.

- Учебное пособие Нижний Новгород 2006 Печатается по решению редакционно-издательского, 520.35kb.

- Учебное пособие Нижний Новгород 2010 Печатается по решению редакционно-издательского, 2109.64kb.

- Методические указания Нижний Новгород 2010 Печатается по решению редакционно-издательского, 434.35kb.

- Курс лекций Нижний Новгород 2008 Печатается по решению редакционно-издательского совета, 2472.34kb.

- Методическое пособие по дипломному проектированию (для студентов, обучающихся по специальности, 521.69kb.

- Гуров Борис Георгиевич Рецензент: канд ф. м наук, доцент Хомякова Л. А. Д дисциплина, 1265.61kb.

- Гуров Борис Георгиевич Рецензент: канд ф. м наук, доцент Хомякова Л. А. Д дисциплина, 889.04kb.

- Учебно-методический комплекс умк учебно-методический комплекс теория языка, 2510kb.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ВЫПОЛНЕНИЮ КУРСОВОЙ РАБОТЫ. ЛОГИСТИКА ПРОИЗВОДСТВА.

5.1 Информация в производстве и распределении

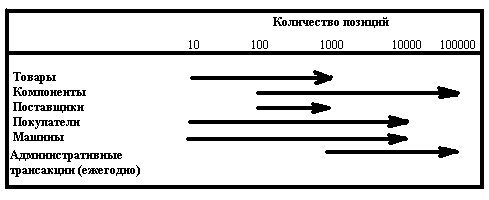

Получение надежной и своевременной информации является жизненно важным для целей управления, кроме того, необходимо заметить, что ее требуется огромное количество (рис.5.1)

Типы информации:

- Потребности покупателей

- Уровень запасов на складах

- Структура продукции

- Загрузка людей и машин

- Уровень сырья и компонентов на складах

- Заказы поставщикам

- Финансовая информация

Рисунок 5.1 – Количественная оценка информации

Заказы покупателей должны быть классифицированы и проанализированы по областям, сезонам, годам и многим другим параметрам.

Каждая позиция на складе – центральном или периферийном должна быть на мониторе, как на входе, так и на выходе и должен быть отображен уровень запасов.

Композиция продуктов или перечень материалов, технические и административные данные должны быть продублированы для различных целей.

Машинные возможности и людские силы должны быть предметом контроля производственных планов.

Уровень запасов по каждому компоненту должен быть отображен на экране монитора для того, чтобы знать, когда и сколько необходимо делать заказов поставщикам.

Вся эта информация, помимо помощи в контроле операций имеет еще и финансовую сторону. Она дает возможность знать количество средств компании и их движение от покупателей к компании и поставщикам.

Число операций, вовлекаемых в данную информационную систему очень велико даже для маленьких компаний, и становится просто огромным для средних и больших.

В дальнейшем мы будем фокусировать внимание на информации непосредственно относящейся к производству, т.е. к материалам, продукции, машинам, людям, складам и т.д.

Требование прогнозирования рынка – очень сложный вопрос. Оперативный менеджер не должен заниматься этим вопросом. Это дело менеджера по маркетингу. Менеджер по производству, руководствуясь данными отдела маркетинга, обеспечивает управление производством. Прогнозируемые модели надежны только в очень стабильных рыночных условиях.

5.2 Продуктовая композиция

5.2.1 Одноуровневый билль о материалах

Как только идея приготовления пиццы вырастает в бизнес, возникает необходимость контролировать материальные потребности.

Первое, что должно быть аккуратно расписано это состав продукта или билль о материалах. Вначале это будет простая структура – одноуровневый билль, который приведен в табл. 2.1. Это по сути дела перечень компонентов с собственными единицами измерения.

Таблица 5.1 - Одноуровневый билль о материалах

| Наименование компонентов | Единица измерения | Количество | Примечание |

| Пицца | Шт. | 1 | |

| Мука | г | 150 | |

| Дрожжи | г | 10 | |

| Вода | мл | 75 | |

| Соль | г | 10 | |

| Моззарелла | г | 35 | |

| Томатный соус | г | 35 | |

| Оливковое масло | г | 5 | |

| Анчоусы | Шт. | 4 | Выбор покупателя |

| Базилик | Шт. | 6 | Выбор покупателя |

| Оливки | Шт. | 10 | Выбор покупателя |

| Упаковка | Шт. | 1 | Спец. доставка |

Как продукт пицца очень проста. Одноуровневый билль показывает некоторые общие характеристики: как например, некоторые компоненты добавляются по выбору покупателей, т.е. специально по заказу, а один компонент добавляется только для специальной доставки.

Этот билль дает много информации относительно материальных потребностей, но это слишком простая структура, которая не отвечает требованиям организации производственного процесса, поэтому следующий шаг - это построение структурированного билля.

5.2.2 Структурированный билль о материалах

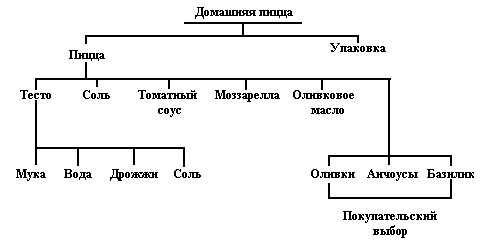

Структурированный билль дает описание продукта с позиций как организовать производственный цикл (рис. 2.2)

Рисунок 5.2 - Структурированный билль о материалах

Здесь можно выделить группу «тесто» с 4 компонентами. Имея готовое тесто и добавляя еще 4 компонента и 1 по выбору покупателя, можно приготовить готовый продукт. Более того, этот билль информирует о том, что пицца может быть доставлена либо непосредственно на стол, либо, добавляя упаковку, она готова для доставки на дом.

Достоинства структурированного билля очевидны: можно оправить 4 компонента в какую-нибудь булочную, чтобы приготовить тесто, подождать его приготовления и затем обеспечить другие компоненты для окончательного приготовления. Кроме того, необходимо так же знать для каждого компонента LT, либо изготовления, либо доставки.

Заметим, что компонент соль необходимо обеспечить в двух частях и в необходимых количествах.

Такой билль о материалах есть в любой нормально функционирующей компании.

Есть, к сожалению, недостаток: рассчитать материальные потребности на основе структурного дерева занимает больше времени, чем на основе одноуровневого билля. Например, в случае с солью: общая потребность исходит из двух уровней, с различными временами.

5.2.3 Маршрутный цикл

Билли о материалах позволяют контролировать материальные потоки, но они не показывают ни людские резервы, ни машинную загрузку, ни общую стоимость продукта.

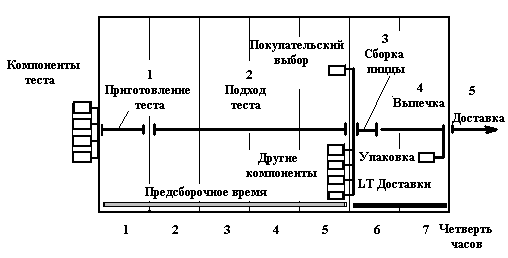

Для этой цели предназначен маршрутный цикл (маршрутная карта) – это описание, в котором приводятся необходимое оборудование и инструмент для изготовления продукта и количество ручного труда (рис. 2.3)

Например: В данном случае – первое, что необходимо сделать – это приготовить тесто из 4-х компонентов, используя миксер. Это займет 15 мин. машинного времени и 3 мин. ручного труда. Затем необходимо использовать чашку для измерения количества. И так для всех 5 рабочих фаз маршрутного цикла.

| Операция | Оборудование | Машинное время, мин. | Время ручного труда, мин | Инструменты | Компоненты |

| 1.Приготовление теста | Миксер | 15 | 3 | Чаша | Мука, вода, соль, дрожжи |

| 2.Подход теста | Стол, крышка | 60 | 1 | Часы | |

| 3.Сборка пиццы | Стол | | 7 | Лопаточка, глубокая тарелка | Томатный соус, моззарелла |

| 4.Выпечка | Духовка | 23 | 2 | Глубокая тарелка | |

| 5.Доставка | | | 0,5 | Глубокая тарелка | Тарелка или упаковка |

Рисунок 5.3 – Маршрутный цикл

В конечном итоге вы будете иметь общее LT и LT доставки. Кроме того, вы имеете полную информацию о себестоимости продукта, дополнительных материалах и машинной и ручной загрузки.

Кроме того, отсюда можно извлечь некоторую другую информацию, например, как много пиццы можно изготовить из данного количества теста.

5.3 Управление запасами

5.3.1 Назначение складов

Билль о материалах является базой для расчета материальных потребностей, однако для удовлетворения производственных потребностей каждая компания должна иметь складские запасы как готовой продукции, так и комплектующих деталей и сырья.

Прежде чем заказывать очередную партию поставок необходимо вначале проконтролировать существующую ситуацию на складе. Давайте более подробно рассмотрим функции складов и вопросы управления складским хозяйством. Необходимость иметь складские площади возникает вследствие дискретности движения материальных потоков.

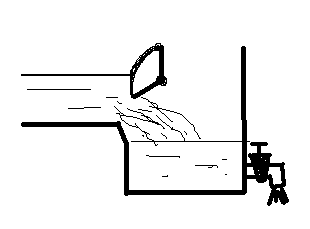

Промышленная торговля и оптовое распределение продукции производится большими партиями, а розничная производится мелкими. Поэтому между ними должен быть буфер (Рисунок 5.4) Размеры этого буфера определяются размерами поставляемых партий.

Виды складов:

- Сырья и комплектующих - для производства

- Полуфабрикаты – для производства

- Готовой продукции – для производства и торговли

- Зап. частей , инструмента и оснастки.

Функции складов:

Для успешного функционирования производства и распределения.

Нерационально получать от оптовой торговли небольшие партии товаров, которые ежедневно будут распродаваться. Для этой цели и служат склады.

ЗЗЗЗЗз

Запасы

Рисунок 5.4 Гидравлическая модель, поясняющая назначение складов

Рисунок 5.4 Гидравлическая модель, поясняющая назначение складовАналогично между производством и сборкой так же должны быть буфера, чтобы успешно выполнялись обе функции.

Таким образом, склады преследуют достижение следующих целей:

- улучшение обслуживания потребителей;

- достижение экономии в производстве и на транспорте;

- защита от неопределенности в потребностях и времени выполнения заказов.

5.3.2 Управление складскими запасами

Данная проблема состоит из двух частей:

- определение потребностей,

- организация учета.

Потребности в компонентах состоят из независимых и зависимых. Независимые – это потребности в запасных частях и различных компонентах. Они определяются исходя из заказов покупателей и прогнозов рынка.

Зависимые – это потребность в компонентах, которые входят в состав готовой продукции. Эти потребности определяется исходя из заказов на готовую продукцию через билль о материалах.

Система учета складских запасов - это вторая проблема. Она должна отражать отчетность по каждой позиции, количество поступивших и выданных компонентов и в целом имеющихся в распоряжении.

График поставок

При планировании важно определить независимые потребности. Как уже было сказано выше они приходят из заказов покупателей , но как правило покрываются за очень короткое время. Иногда продажа осуществляется прямо со склада предприятия.

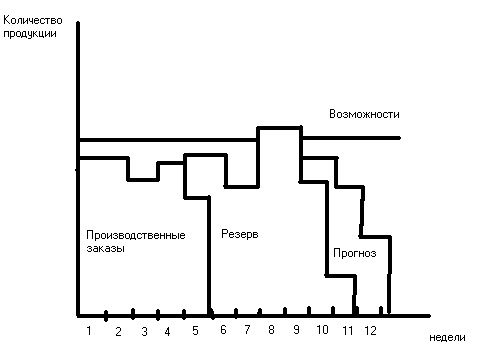

Таким образом, компании должны приложить максимум усилий для оценки прогнозируемых независимых потребностей, это – смесь покупательских заказов, часть которых будет использована при сборке продукта в первые недели, другая часть для создания резерва, который будет использован в последующих сборочных операциях и, наконец, прогнозируемые независимые заказы.

Это называется график поставок ( MDS-Master Delivery Schedule) (рис.5.5)

Обычно руководствуются хорошим правилом – всегда необходимо иметь запас по мощности для удовлетворения непредвиденных заказов.

Обычно, данный MDS покрывает только одну часть прогнозируемых независимых потребностей. В действительности оперативное планирование должно включать время полного производственного цикла, начиная с момента приобретения сырья и заканчивая доставкой продукта.

Рисунок 5.5 - График поставок

Планирование производства и распределения

Компания должна иметь план производства и распределения продукции.

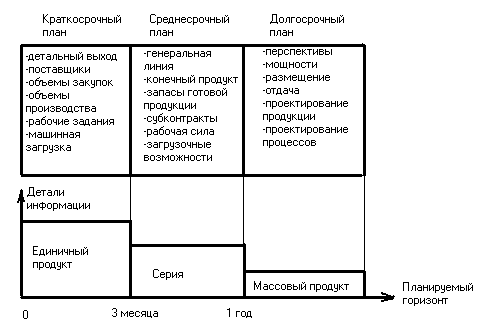

Первое: это краткосрочный план, он формируется на основе графика поставок (MDS).Второе : это среднесрочный план , он должен включать все детали по закупке материалов, а так же информацию по загрузке

машин и людей.

Общий временной горизонт должен покрывать общее время производственного цикла. Оба плана краткосрочный и среднесрочный называются производственным планом (MPS – Master Production Schedule)

( рис. 5.6) и это является главным инструментом для управления производством.

Рисунок 5.6 - Master Production Schedule

Временной горизонт для планирования в разных компаниях колеблется от 3 до 12 месяцев. В зависимости от этого они отражают разный уровень детализации: краткосрочный план – детализация по каждому продукту, среднесрочный – для серии.

Компании с хорошей системой планирования к MPS добавляют так же долгосрочный план.

Он базируется на потребностях в новой продукции , в новых технологических процессах и помогает принимать стратегические решения, такие, как например, размещение новых производств. Временной горизонт долгосрочных планов может охватывать от 3-х до 5-ти лет.

Каждый план должен обновляться с различной частотой:

- Краткосрочный – еженедельно

- Среднесрочный – ежемесячно

- Долгосрочный – как только такая возможность появляется.

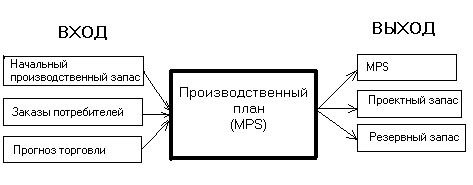

Система производственного планирования (MPS)

Процесс планирования имеет дело с конечными продуктами, поступающими на вход системы (рис. 5.7) такими как :

- начальный запас,

- заказы потребителей, имеющиеся на руках,

- прогноз торговли.

Рисунок 5.7. Система MPS

Для каждого продукта или серии система выдает на выходе:

- производственный график на временной период,

- проектный запас (это уровень запаса, который на конец каждого периода должен быть при условии, что производственный график будет успешным и продукт будет продан согласно прогноза.

- резервный запас, т.е. уровень запаса, оставшийся после вычета действительных заказов покупателей, находящихся на руках.

Пример. В таблице 5.2 приведен пример расчета проектного запаса и резерва.

Таблица 5.2 – Пример расчета

| | | Недели | |||||

| | | 1 | 2 | 3 | 4 | 5 | 6 |

| | Прогноз | 40 | 40 | 40 | 40 | 40 | 40 |

| Начальный | Заказы покупателей | 50 | 30 | 15 | 5 | 0 | 0 |

| запас=100 | Проектный запас | 50 | 10 | 60 | 20 | 70 | 30 |

| | MPS | | | 90 | | 90 | |

| | Резерв | 50 | 20 | 95 | 90 | 180 | 180 |

- Проектный запас = Запас от предыдущей недели (Начальный запас) – Текущая недельная потребность (Большее значение из прогноза и покупательских заказов) + MPS

- MPS = более 90, чтобы исключить отрицательный проектный запас

- Резерв = Имеющийся в распоряжении продукт (Оставшийся от прошлой недели + MPS) – Покупательские заказы (Сумма покупательских заказов от предыдущей недели со следующим MPS).

5.4 Три столба в оперативном планировании

Ни одна информационная система, ни один самый мощный компьютер не могут обеспечить управление производством, если не будут одновременно иметь место три условия:

- Билли о материалах

- Учет складских запасов

- Хозяйственный график

Кроме того, должно быть в наличии информационное обеспечение и аккуратный и натренированный персонал. Даже в небольших компаниях информация должна быть четко структурирована и занесена в компьютер.

Фактически сегодня есть только один путь для того, чтобы компания успевала уследить за экстремальными изменениями на рынке – это иметь строгую отчетность в считанные секунды.

Коммерческий учет, который имеется на предприятиях лежит в основе построения информационных систем.

Билль о материалах, система учета запасов и MPS – три столба, на котором строится информационная система.

Однако, даже самый мощный компьютер не сможет помочь, если не будет аккуратности в занесении входных данных. Эта аккуратность приходит со временем с соответствующими тренировками и мотивациями людей, о которых должно позаботиться правление компании.

5.4.1 Планирование материальных потоков и контроль

Складской менеджмент должен иметь ответ на два вопроса:

- Когда делать заказы

- Как много заказывать

Ответы на эти вопросы будут определять уровень запасов. Решения должны приниматься на основе работы вычислительной системы, которая должна выдавать информацию о текущем уровне запасов.

Существует три основных типа вычислительных систем:

- Непрерывного действия – каждая трансакция на входе или выходе системы будет немедленно передаваться в центральный процессор, и поэтому, в каждый момент времени уровень запасов по каждой позиции будет отображаться на экране монитора

- Периодического действия – через фиксированный интервал времени все позиции на складе физически подсчитываются и их количество заносится в компьютер

- Двух контейнеров – каждая позиция хранится в двух контейнерах. Как только первый закончится, делается заявка на очередной.

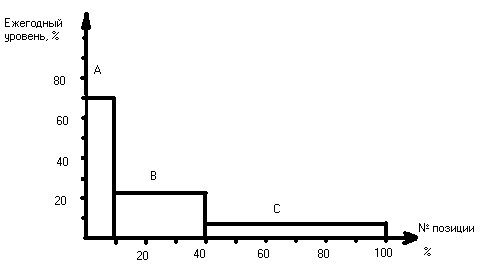

5.4.2 АВС подход к управлению запасами

Непрерывная система компьютеризирована, поэтому это довольно дорого.

Сотни или тысячи позиций, хранящиеся на складе должны быть классифицированы согласно ежегодного уровня. Если это позиция А, то для нее используется непрерывная система (рис. 5.8) Позиция С отвечает системе двух контейнеров. Позиция В занимает среднее положение и если склад компьютеризирован, то необходимо так же использовать их. Если склад огромный , то необходимо учет вести по отдельным частям, если это возможно, однако часто бывают ошибки.

Рисунок 5.8 – ABC – подход к управлению запасами

Ежегодный уровень=∑(единичная стоимость*ежегодная потребность)

Правило Парето: стоимость информации не должна превышать стоимости хранения самой позиции!

Периодические системы являются наиболее популярными для небольших складов и с медленными движениями товара, подобно складам запчастей, где количества и ежегодные трансакции очень низкие, хотя единичная стоимость товаров иногда может быть очень высокой. И здесь необходимо не забывать и про правило Парето, т.к. это главный инструмент менеджмента. Менеджеры имеют зачастую множество проблем с переадресовкой и время, зачастую, является наиболее драгоценным ресурсом.

Это и есть АВС-подход.

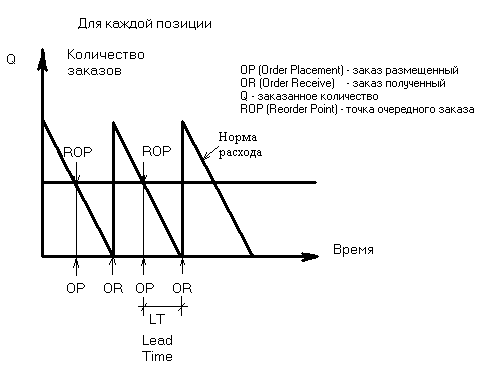

5.4.3 Складской цикл

Проблема состоит в том, что сколько необходимо заказывать и как часто ? Только время дает ответ на эти два вопроса. Для определения точки очередного заказа необходимо знать норму расхода материалов и время поставок ваших поставщиков (LT) (рис. 5.9). Как только ситуация ROP возникает необходимо делать очередной заказ.

Рисунок 5.9-Идеальный складской цикл

Теперь необходимо решить второй вопрос сколько заказывать? Можно заказывать часто, но мелкими партиями, а можно большими, но редко. Вопрос оптимизационный. Предположим Q2 = 3Q1. В итоге это скажется на среднем запасе Qср.=Q1,2/2.

5.4.4 Определение размера оптимального заказа

Графические зависимости затрат на содержание складских запасов, на доставку партии продукции и общие затраты в зависимости от объема поставляемой партии продукции приведены на рис. 5.10

С Годовая стоимость

Сн

Q

TC

Qэ

0

С0

Рисунок 5.10 – Определение оптимального объема партии продукции

TC = CH + CO ,

,

,где Сн – стоимость хранения запаса, D / Q – складской цикл, D – годовая потребность, Q – номинальная емкость склада, О – стоимость размещения заказа, Н – годовая стоимость содержания складского хозяйства

Стоимость размещения включает административные издержки (оправка, получение заказа), транспортные расходы, стоимость наладки машин.

Стоимость содержания складского хозяйства зависит от нескольких факторов, таких как стоимости содержания склада, финансовой стоимости, страховки и т.д.

TC – (total cost) – общая стоимость.

Для нахождения точки оптимального заказа необходимо взять первую производную функции ТС и приравнять ее к нулю:

Отсюда находим искомую величину:

- Формула Уилсона

- Формула Уилсона5.4.5 Складской цикл в реальности

К сожалению идеального цикла не существует. Поставщики очень часто подводят или потребности могут возрасти. В этом случае запасы могут снизиться до нуля, и производство встанет Есть такой технический термин – Stock out.

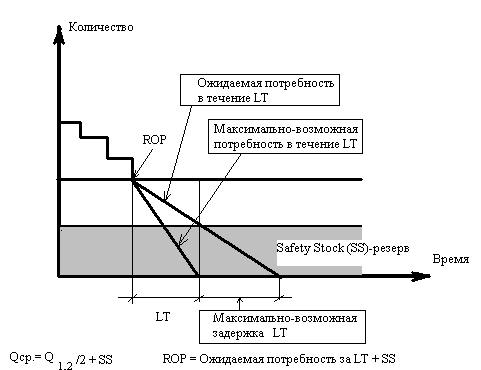

Поэтому, в реальной жизни необходимо всегда иметь резерв (SS). Этот резерв должен быть пропорционален максимально возможной потребности за время LT поставщиков, или ожидаемой потребности в течении максимально возможного LT поставщиков (рис.5.11)

Рисунок 5.11 – Зависимость расхода запасов в функции времени в реальном складском цикле

5.4.6 Система расчета запасов

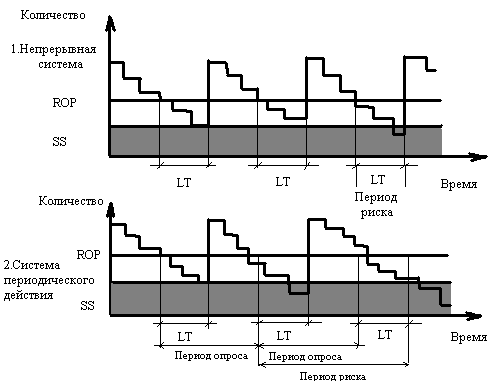

В непрерывной системе контролируется уровень запаса в каждый момент времени, и как только наступает ситуация ROP, так сразу делается очередная заявка (рис. 5.12). Период риска в этом случае равен максимальному LT поставщиков.

В периодической системе уровень запаса контролируется через строго определенные интервалы времени, и с этим же периодом поступает запрос на очередную заявку. Поэтому в наихудшей ситуации период риска равен периодичности опроса плюс максимально возможное LT поставщиков. По этой причине страховой запас должен быть больше, чем при использовании непрерывной системы.

Рисунок 5.12 – Сравнительный анализ непрерывной системы расчета запасов и периодического действия

5.4.7 Информационные системы в логистике производства

В производственный менеджмент привлекается огромное количество данных. Мы уже рассмотрели как формируются независимые потребности и как рассчитываются зависимые с использованием билля о материалах. Все это позволяет определить точку очередного заказа и экономичную партию поставок для каждого компонента. Для более сложных продуктов количество расчетов увеличивается по экспоненте.

С течением времени происходили изменения. В шестидесятых годах необходимость контроля продукции была в меньшей степени, поскольку обоснование потребностей научились делать позднее. И как только это произошло, сразу появилась возможность определить ситуацию ROP и экономичные партии заказов.

Прошло еще время. Сегодня рынок и ассортимент настолько разнообразный стал, что появилась необходимость в новом инструменте.

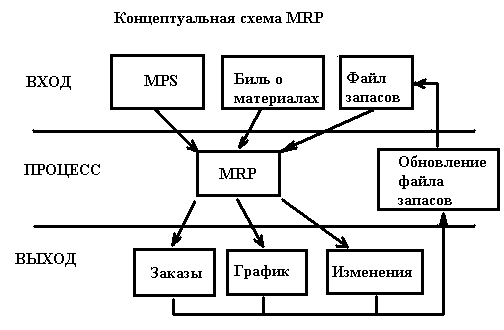

Первые промышленные применения компьютеров относятся семидесятым годам. В те годы IBM, J.Orlicky и G.Plossl разработали программу для контроля материальных потоков. Она была названа MRP – Material Requirement Planning, концептуальная схема которой приведена на рис. 5.13.

Рисунок 5.13-Концептуальная схема процесса MRP

Входными данными для MRP являются :

- MPS

- Билль о материалах

- Файл запасов

Выходными :

- Новые заказы для производства и поставщиков

- Составление графиков этих заказов и их корректировка

- Изменения количества старых заказов и их уплотнение

Часть процесса включает непрерывно обновляющийся файл запасов со всеми трансакциями на входе и выходе, таким образом, по каждому компоненту известны в каждый момент времени обновленные запасы.

Схема процесса MRP

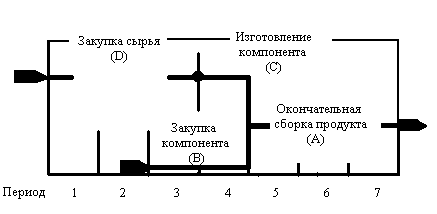

Предположим необходимо изготовить простой продукт А, изготовленный из компонента В, поставляемого поставщиком, и компонента С, производимого в цехе из сырья D. На рис. 5.14 изображена фазо-временная диаграмма процесса.

Рисунок 5.14-Фазо-временная диаграмма процесса

- Расчет фазо-временных зависимых потребностей

Начинается процесс с расчета независимых потребностей в продукте А на период 7. Билль о материалах позволяет рассчитать зависимые потребности в компонентах В и С на период 4.

Независимая потребность А * Билль о материалах = Зависимые потребности (С,В)t.

- Расчет чистых зависимых потребностей

Прежде, чем заказывать компоненты В и С необходимо проконтролировать их наличие на складе на период 4 на основе проектного запаса на период 4, исходя из расчетного запаса на конец предыдущего периода 3, а так же полученных заказов и планируемых потребностей на период 4. Это очень важный шаг, называемый расчетом чистых потребностей, который позволяет рассчитать чистую потребность исходя из зависимых потребностей, рассчитанных на 1-ом шаге и являющихся общими потребностями.

Зависимые потребности (С,В)t – Проектный запас (С,В)t = Чистая потребность (С,В)t.

- График заказов

Чистая потребность (С,В)t – LT (C,B) = Размещенный заказ

В этой точке мы можем разместить заказы по компонентам В,С исходя из чистых потребностей и LT поставщиков

- Продолжение процесса

Исходя из структуры билля о материалах, рассчитываются общие и чистые потребности для компонента D и точка их заказа. Необходимо иметь в виду, что в дальнейшем чистые потребности для родительского компонента становятся общими потребностями дочерних компонентов.

Пример:

Необходимо изготовить простой продукт А из компонентов В и С. В качестве исходной информации имеется независимая потребность на 12 периодов ( табл. 5.3). Эта потребность, которая мы полагаем, является чистой потребностью становится общей потребностью или зависимыми потребностями для компонентов В и С с ожидаемыми LT.

Предполагая, что проектный запас компонента В равен нулю, и его экономичная партия 50, рассчитаем чистую потребность, и график поставок.

Аналогично для компонента С, предполагая что стартовый проектный запас равен 10 и объем партии 100.

Таблица 5.3 – Расчет потребностей в компонентах продукции

| Период | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| Количество продукта А | | | | | | | | | 30 | | | 50 |

| | | | | | | | | | | | | |

| Компонент В - объем партии 50 | | | | | | | | | | | | |

| Общая потребность | | | | | | 30 | | | 50 | | | |

| Проектный запас | | | | | | | 20 | 20 | 20 | 20 | 20 | 20 |

| Чистая потребность | | | | | | 30 | | | 30 | | | |

| График получения заказов | | | | | | 50 | | | 50 | | | |

| График размещения заказов | | | | 50 | | | 50 | | | | | |

| | | | | | | | | | | | | |

| Компонент С - объем партии 100 | | | | | | | | | | | | |

| Общая потребность | | | | | | 30 | | | 50 | | | |

| Проектный запас | 10 | 10 | 10 | 10 | 10 | 10 | 80 | 80 | 80 | 30 | 30 | 30 |

| Чистая потребность | | | | | | 20 | | | 0 | | | |

| График получения заказов | | | | | | 100 | | | | | | |

| График размещения заказов | | | | | 100 | | | | | | | |

6.КОНТРОЛЬ ЗНАНИЙ

6.1 Вопросы для самопроверки

- Предмет и задачи курса (определение логистики)

- Понятие макро, микро и металогистических систем

- Три основы логистики

- Два аспекта логистической деятельности

- Оперативное управление

- Логистическая координация

- Фазы развития логистических систем

- Дологистический период

- Период логистики

- Период неологистики

- Стадии развития логистических систем

- Транспортировка и хранение

- Физическое распределение

- Логистика

- Интегрированная логистика

- Понятие производственно-сбытовых систем (ПСС)

- Базовая структура ПСС.

- Функциональное деление ПСС

- Положение логистики транспорта и складского хозяйства в общей структуре ПСС

- Концепция построения логистических систем

- Системный подход

- Учет общих затрат

- Обеспечение сервиса потребителей

- Обеспечение эффективности работы л.с.

- Организационная структура управления л.с., основанная на задачах, стоящих перед каждым структурным подразделением предприятия

- Организационная структура управления л.с. для предприятий, имеющих функциональную систему управления

- Организационная структура управления л.с. для предприятий, имеющих штабную систему управления (централизованная, децентрализованная, смешанная)

- Одноуровневый билль о материалах

- Структурированный билль о материалах

- Маршрутный цикл

- Назначение складов

- Виды складов

- Функции складов

- Независимые потребности

- Зависимые потребности

- График поставок (MDS)

- Производственный план (MPS)

- Система производственного планирования (MPS)

- Три столба в оперативном планировании

- Основные типы вычислительных систем

- ABC- подход к управлению запасами

- Складской цикл (идеальный)

- Определение размера оптимального заказа (формула Уилсона)

- Складской цикл в реальности

- Система расчета запасов

- Концептуальная схема процесса MRP.

- Расчет процесса MRP.

6.2 Тесты

1. Предмет и задачи курса (определение логистики)

а) наука об организации складского хозяйства

б) наука об организации системы снабжения

в) наука об организации транспорта

г) наука о планировании, управлении и контроле за движением материальных ресурсов, энергоресурсов, кадров, информационных и других потоков в различных системах

2. Понятие макро, микро и металогистических систем

а) макрологистика-отдельно взятое предприятие,

микрологистика - связующее звено между макро и микро,

металогистика - все предприятия народного хозяйства.

б) микрологистика - отдельно взятое предприятие,

макрологистика - все предприятия народного хозяйства,

металогистика - связующее звено между макро и микро.

в ) макрологистика - связующее звено между макро и микро,

микрологистика - все предприятия народного хозяйства,

металогистика - отдельно взятое предприятие.

3. Три основы логистики

а) техника, информация, экономика предприятия и всего н/х,

б) управление, маркетинг, инжиниринг,

в) материально-техническое снабжение, транспорт, складское хоз-во.

4. Два аспекта логистической деятельности

а) транспортировка и хранение,

б) оперативное управление и логистическая координация,

в) материально-техническое снабжение и транспортировка.

5. Оперативное управление

а) управление движением материального потока с рынка снабжения к рынку сбыта готовой продукции,

б) размещение новых производств,

в) обработка данных о рынке.

6. Логистическая координация

а) охват всех форм и видов деятельности предприятия,

б) управление материальными потоками на предприятии,

в) управление запасами в ходе производства.

7. Фазы развития логистических систем

а) транспортировка и хранение, физическое распределение, логистика, интегрированная логистика;

б) зарождение, рост, стабилизация, отмирание;

в) дологистический, период логистики, неологистика

8. Дологистический период

а) до н.э.,

б) до 50-х годов,

в) с 80-х годов

9. Период логистики

а) 50е-70е годы,

б) с 80-х годов,

в) с 2000 года.

10. Период неологистики

а) с 2008 года,

б) с 50-х годов,

в) с 80-х годов.

11. Стадии развития логистических систем

а) дологистический, логистика, неологистика;

б) транспортировка и хранение, физическое распределение, логистика, интегрированная логистика;

в) дореволюционная, довоенная, послевоенная.

12. Транспортировка и хранение

а) Область действия системы логистики в этом случае сводится к организации хранения готовой продукции, отправляемой с предприятия и ее транспортировке. Система логистики действует по принципу непосредственного реагирования, отвечая на ежедневные колебания, потребности и другие сбойные ситуации.

б) Управление потоком производимых товаров от последнего пункта производственной линии до конечного потребителя. Под контроль системы логистики предприятий попадают такие функции, как обслуживание потребителей, обработка заказов и хранение готовой продукции, планирование работы логистической системы.

в) Контроль логистических процессов от закупки сырья до обслуживания конечного потребителя продукции. Единственная сфера, которая не контролируется менеджером по логистике – это оперативное управление производством

13. Физическое распределение

а) Область действия системы логистики в этом случае сводится к организации хранения готовой продукции, отправляемой с предприятия и ее транспортировке. Система логистики действует по принципу непосредственного реагирования, отвечая на ежедневные колебания, потребности и другие сбойные ситуации.

б) Управление потоком производимых товаров от последнего пункта производственной линии до конечного потребителя. Под контроль системы логистики предприятий попадают такие функции, как обслуживание потребителей, обработка заказов и хранение готовой продукции, планирование работы логистической системы.

в) Контроль логистических процессов от закупки сырья до обслуживания конечного потребителя продукции. Единственная сфера, которая не контролируется менеджером по логистике – это оперативное управление производством

14. Логистика

а) Область действия системы логистики в этом случае сводится к организации хранения готовой продукции, отправляемой с предприятия и ее транспортировке. Система логистики действует по принципу непосредственного реагирования, отвечая на ежедневные колебания, потребности и другие сбойные ситуации.

б) Управление потоком производимых товаров от последнего пункта производственной линии до конечного потребителя. Под контроль системы логистики предприятий попадают такие функции, как обслуживание потребителей, обработка заказов и хранение готовой продукции, планирование работы логистической системы.

в) Контроль логистических процессов от закупки сырья до обслуживания конечного потребителя продукции. Единственная сфера, которая не контролируется менеджером по логистике – это оперативное управление производством

15. Интегрированная логистика

а) Область действия системы логистики в этом случае сводится к организации хранения готовой продукции, отправляемой с предприятия и ее транспортировке. Система логистики действует по принципу непосредственного реагирования, отвечая на ежедневные колебания, потребности и другие сбойные ситуации.

б) Управление потоком производимых товаров от последнего пункта производственной линии до конечного потребителя. Под контроль системы логистики предприятий попадают такие функции, как обслуживание потребителей, обработка заказов и хранение готовой продукции, планирование работы логистической системы.

в) в подобных логистических системах существует наибольшая гармония в интеграции процессов планирования, производства, сбыта, маркетинга и финансирования, а также операции по контролю над ними.

16. Понятие производственно-сбытовых систем (ПСС)

а) Единая организационно-хозяйственная структура, которая включает в себя производственное предприятие, сбытовые органы, предприятия поставщиков сырья, материалов и комплектующих изделий, потребителей готовой продукции, а также сеть промежуточных складов и объединение транспортных организаций;

б) Предприятие- поставщик комплектующих изделий;

в) Сеть предприятий – потребителей готовой продукции.

17. Базовая структура ПСС.

а) Базовая структура ПСС состоит из переменных уровней (потребители готовой продукции, сбытовые организации или склады готовой продукции, производство, поставщики комплектующих изделий, сырья и материалов, склады поставщиков и транспортные организации) и материальных и информационных потоков;

б) Представляет собой движение готовой продукции с оптовых складов через систему розничных складов конечному потребителю;

в) Это объединение всевозможных процессов транспортировки, которое представляет собой логистический процесс транспортной сети.

18. Функциональное деление ПСС

а) Функциональное деление операций в ПСС определяет различные функциональные логистические подсистемы, через которые проходят в процессе движения материальные и информационные потоки с рынка закупок, т. е. с мест возникновения сырья и материалов, до рынка потребителей готовой продукции через всю необходимую совокупность производственных и вспомогательных процессов;

б) Управление в подсистеме материально-технического снабжения, то есть это управление движением сырья, отдельных частей или запасов готовой продукции от пункта их приобретения к предприятиям и складам;

в) Управление распределением продукции, то есть оперативная организация потоков готовой продукции от предприятия к потребителю

19. Концепция построения логистических систем включает:

а) создание логистических систем на основе системного подхода; учет общих затрат при создании логистических систем; обеспечение необходимого уровня сервиса в рамках логистической системы; эффективность логистической системы.

б) нормативные документы, на которых она строится;

в) нормы и правила работы с документацией.

20. Концепция построения логистических систем. Учет общих затрат

а) минимизация затрат в каждой подсистеме в отдельности;

б) анализ общих затрат с учетом антагонистических;

в) учет всех затрат за исключением транспортных.

21. Одноуровневый билль о материалах

а) инструкция об использования продуктов,

б) описание технологического процесса,

в) перечень компонентов с собственными единицами измерения.

22. Структурированный билль о материалах

а) структурированный билль дает описание продукта с позиций как организовать производственный цикл,

б) спецификация компонентов,

в) инструкция об использовании материалов.

23. Маршрутный цикл

а) это описание, в котором приводятся необходимое оборудование и инструмент для изготовления продукта и количество ручного труда.

б) это жизненный цикл продукта,

в) это время за который полностью изготавливается продукт.

24. Назначение складов

а) промышленная торговля и оптовое распределение продукции производятся большими партиями, а розничная производится мелкими. поэтому между ними должен быть буфер;

б) для учета производственных запасов;

в) для проведения ремонтов оборудования.

25. Виды складов

а) сырья и комплектующих - для производства, полуфабрикатов – для производства, готовой продукции – для производства и торговли, зап. частей , инструмента и оснастки.

б) деревянные, каменные, бетонные;

в) большие и маленькие.

26. Функции складов

а) улучшение обслуживания потребителей, достижение экономии в производстве и на транспорте, защита от неопределенности в потребностях и времени выполнения заказов.

б) обогрев товара;

в) защита от непогоды и форс-мажорных обстоятельств.

27. Независимые потребности

а) это потребности в запасных частях и различных компонентах. Они определяются исходя из заказов покупателей и прогнозов рынка;

б) потребности, которые определяются на основании билля о материалах;

в) потребности, которые не зависят от коньюктуры рынка.

28. Зависимые потребности

а) это потребность в компонентах, которые входят в состав готовой продукции. Эти потребности определяется исходя из заказов на готовую продукцию через билль о материалах.

б) это потребности, которые зависят от важности покупателя;

в) это потребности, которые зависят от коньюктуры рынка.

29. Производственный план (MPS)

а) график доставки оборудования,

б) долгосрочный план,

в) краткосрочный и среднесрочный планы

30. Три столба в оперативном планировании

а) билли о материалах, учет складских запасов, хозяйственный график,

б) техника, экономика, информация

в) краткосрочный, среднесрочный и долгосрочный планы

31. Основные типы вычислительных систем

а) цифровые, аналоговые, импульсные;

б) непрерывного действия, периодического действия, двух контейнеров

в) прямого действия, косвенного действия, смешанные

32. ABC- подход к управлению запасами

а) оптимальный метод управления запасами,

б) определение оптимального размера партии,

в) определение страхового запаса.

33. Складской цикл (идеальный)

а) служит для определения размеров незавершенного производства,

б) служит для решения вопроса сколько заказывать и как часто?;

в) определяет технологический процесс.

34. Формула Уилсона

а) определяет оптимальный размер партии,

б) определяет скорость движения конвейера,

в) определяет время поставок.

35. Складской цикл в реальности (отличия от идеального)

а) ничем не отличается,

б) реальный учитывает возможности людских ресурсов,

в) учитывает страховой запас.

36. Система расчета запасов

а) позволяет выбрать наиболее оптимальную систему учета запасов,

б) позволяет определить скорость движения конвейера,

в) позволяет определить время доставки грузов.

37. Концептуальная схема процесса MRP.

а) входными данными являются- MPS, билль о материалах, файл запасов

б) входными данными являются – сроки выполнения заказов, время поставок, размеры складского помещения.

в) входными данными являются – оптимальный размер партии, расстояние до источника, расстояние до потребителя.

7. ГЛОССАРИЙ

ЛОГИСТИКА- это наука о планировании, управлении и контроле за движением материальных ресурсов, кадров, энергоресурсов, информационных и прочих потоков в различных системах

МАКРОЛОГИСТИКА - представляет собой объединение всех предприятий, организаций и производственных подразделений по всем отраслям народного хозяйства.

МИКРОЛОГИСТИКА - охватывает движение материальных и информационных потоков в рамках одного предприятия или производственной системы.

МЕТАЛОГИСТИКА– это связующее звено между макрологистикой и микрологистикой, которая представляет собой совокупность однотипных функциональных подразделений различных предприятий и систем

ПРОИЗВОДСТВЕННО-СБЫТОВАЯ СИСТЕМА (ПСС) - представляет собой единую организационно-хозяйственную структуру, которая включает в себя производственное предприятие, сбытовые органы, предприятия поставщиков сырья, материалов и комплектующих изделий, потребителей готовой продукции, а также сеть промежуточных складов и объединение транспортных организаций.

УРОВЕНЬ ПСС - составляющая ПСС, являющаяся неким накопителем с исходными данными, и которые связаны между собой управляющими потоками.

ЛОГИСТИКА СНАБЖЕНИЯ - представляет собой процесс движения сырья, производственных и вспомогательных материалов, а также комплектующих изделий и запасных частей с рынка закупок до складов предприятия через сеть промежуточных складов поставщиков, основными задачами которых является подбор и сортировка материалов.

ЛОГИСТИКА ПРОИЗВОДСТВА - вторая фаза логистического процесса, где происходит движение сырья, материалов, комплектующих изделий и запасных частей со склада предприятия на производство, а так же проходят все стадии производственного процесса и процессов промежуточного складирования и транспортировки до получения готовой продукции.

ЛОГИСТИКА МАТЕРИАЛЬНЫХ ПОТОКОВ - совокупность логистики снабжения и логистики производства

ЛОГИСТИКА СБЫТА - третья фаза логистического процесса, представляющая собой движение готовой продукции с оптовых складов через систему розничных складов конечному потребителю. Кроме готовой продукции материальный поток здесь может состоять также из множества запасных частей, в которых есть потребность рынка.

КОНЦЕПЦИЯ ЛОГИСТИКИ - подразумевает интегрированное управление сферами снабжения, сбыта, производства, транспортировки и хранения, что, в свою очередь, исключает возможность рассмотрения множества разрозненных систем функционирования в отдельных сферах

8. ЛИТЕРАТУРА

| Основная литература | ||||||

| № | Автор(ы) | Наименование | Издательство, год издания | Назначение (учебник, учебное пособие, справочник и т.д.) | ||

| 1 2 | А.М. Гаджинский Ю.М. Неруш | Логистика Логистика | ИВЦ – М, 2000 г. ИВЦ - М 2000 г. | Учебник Учебник | ||

| Дополнительная литература | ||||||

| № | Автор(ы) | Наименование | Издательство, год издания | Назначение (учебник, учебное пособие, справочник и т.д.) | ||

| 1 | Новиков О.А.,Уваров С.А. | Коммерческая логистика. | С-Пб:С-ПбЭиФ 1995 | | ||

| 2 | Смехов А.А. | Введение в логистику | .М.: Транспорт, 1993 | | ||

| 3 | Под ред. Гордона М.П. | Рынок и логистика. | М.:Экономика,1993 | | ||

Николай Николаевич Головкин

Логистика

Комплекс научно-методических материалов

Редактор Л.П. Шахрова

Лицензия ПД №18-0062 от 20.12.2000

Подписано в печать Формат 60х90 1/16

Печатных листов Тираж 200 экз.

Цена договорная Заказ

Типография НГЛУ им. Н.А. Добролюбова. 603600, г.Нижний Новгород, ул. Минина, 31а.