Разработка ресурсосберегающих технологий переплава стружечных отходов для изготовления отливок

| Вид материала | Автореферат |

- Разработка и освоение противопригарных покрытий литейных форм на основе отходов гальванического, 830.31kb.

- «технология литейного производства», 45.75kb.

- Разработка технологии получения резиновых смесей для изготовления автодеталей с использованием, 364.23kb.

- Анию ресурсосберегающих, инновационных технологий с использованием энергоэффективных, 122.07kb.

- Исследование температурных напряжений и деформациЙ в чугунных кокилях для изготовления, 94.72kb.

- Разработка и внедрение высокоэффективных технологических процессов изготовления отливок, 740.32kb.

- «производство отливок из сплавов цветных металлов», 38.25kb.

- Методические указания к курсовому проекту, 194.16kb.

- По специальности 060105. 65 «стоматология», 1500.83kb.

- По специальности 060105. 65 «стоматология», 1180.86kb.

На правах рукописи

ФАРИСОВ Рисун Данифович

РАЗРАБОТКА РЕСУРСОСБЕРЕГАЮЩИХ ТЕХНОЛОГИЙ ПЕРЕПЛАВА СТРУЖЕЧНЫХ ОТХОДОВ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК

Специальность 05.16.04 – Литейное производство

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Нижний Новгород – 2010

Работа выполнена на кафедре металлургии и литейного производства

ГОУ ВПО «Северо-Западного государственного заочного технического университета»

^ Научный руководитель: доктор технических наук, профессор

Иоффе Михаил Александрович

Официальные оппоненты: доктор технических наук, профессор

Сафронов Николай Николаевич

доктор технических наук, профессор

Чернышов Евгений Александрович

^ Ведущая организация : ГОУ ВПО «Санкт-Петербургский

государственный политехнический

университет»

Защита диссертации состоится 14 мая 2010 года в 15:00 часов на заседании диссертационного Совета Д 212.165.07 при Нижегородском государственном техническом университете им. Р.Е. Алексеева по адресу: 603600, г. Нижний Новгород, ул. Минина, д.24.

С диссертацией можно ознакомиться в библиотеке Нижегородского государственного технического университета им. Р.Е.Алексеева

Ваш отзыв на реферат, заверенный печатью организации, просим выслать по указанному адресу на имя ученого секретаря диссертационного совета.

Автореферат разослан 13 апреля 2010 года.

Ученый секретарь

доктор технических наук, профессор В.А.Ульянов

^ ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Важнейшим направлением совершенствования и развития отечественного литейного производства в условиях рыночных отношений является максимальное снижение себестоимости производимых литых заготовок при обеспечении заданного качества. Это направление должно реализовываться, в первую очередь, за счет использования дешевых шихтовых материалов, полученных из отходов машиностроительных и механообрабатывающих производств.

По долгосрочным прогнозам стоимость металла непрерывно растет. В связи с этим перед предприятиями встает проблема полного использования любых отходов. Большую часть таких отходов составляет стружка. Переход металла в стружку составляет 25-50% при изготовлении деталей из заготовок. Переплав стружки в условиях рыночной экономики и конкуренции позволяет при рациональной технологии экономить значительное количество первичных дорогостоящих шихтовых материалов.

Для изготовления качественных отливок c максимальным использованием стружечных отходов необходима комплексная технология, включающая многооперационную подготовку шихты, в том числе дробление, сушку, рассев по фракциям, удаление ржавчины и пыли, магнитное сепарирование, а также плавку, печную и внепечную обработку и другие операции, вплоть до контроля и получения годных отливок.

В связи со сложностью использования стружечных отходов многие литейные предприятия не применяют переплав стружки, отдавая её за бесценок на крупные металлургические комбинаты. Там переработка стружечных отходов осуществляется с повышенным угаром.

При существующих технологиях переплава стружечных отходов потери металла на угар доходят до 30%, в связи с чем из хозяйственного оборота выпадает огромное количество ресурсов, которые безвозвратно пропадают.

Поэтому вопрос создания эффективного оборудования и технологий для изготовления отливок из стружечных отходов является весьма актуальным.

^ Объект исследования: Производство отливок из чугуна, медных и алюминиевых сплавов на основе переплава стружечных отходов.

Предмет исследования. Технологические процессы получения отливок из чугуна, медных и алюминиевых сплавов, предусматривающие переплав стружечных отходов. Технологические операции подготовки стружечных отходов различного состава. Показатели качества отливок, полученных с использованием подготовленных стружечных отходов.

^ Цель работы. Ресурсосбережение при производстве отливок за счет использования при их изготовлении стружечных отходов.

Для достижения указанной цели в работе поставлены и решены следующие основные задачи:

- проведен сравнительный анализ существующих технологий переработки стружечных отходов;

- разработаны новые комплексные технологии переработки стружечных отходов;

- выбраны рациональные виды плавильного агрегата для переплава стружечных отходов из конкретного сплава;

- усовершенствованы конструкции плавильных агрегатов;

- разработана математическая модель для оптимизации процесса переплава стружечных отходов по критерию минимальных потерь на угар;

- исследована возможность использования стружечных отходов для получения отливок.

^ Методы исследования. При решении поставленных в работе задач использовались инженерно-конструкторские разработки, моделирование, лабораторные и производственные эксперименты. Проводились промышленные эксперименты для изучения процесса затвердевания латунных заготовок в графитовом кристаллизаторе. При проведении экспериментов применялись методы математической обработки экспериментальных данных.

^ Научной новизной работы являются:

- Методика выбора плавильного агрегата для переплава стружечных отходов, основанная на ранжировании печей по значению приоритетных чисел эффективности.

- Комплексные технологии, основанные на систематизации и обобщении известных способов и на результатах экспериментальных исследований с использованием усовершенствованного оборудования для получения отливок из стружечных отходов.

- Математическая модель электрошлакового переплава стружечных отходов, позволяющая определять и оптимизировать зависимость угара металла от параметров печи.

- Новые способ и конструкция печи электрошлакового переплава стружечных отходов сплавов на основе меди и железа. Новизна подтверждается патентом №72227.

- Результаты исследования процесса затвердевания латунной заготовки сплава ЛЦ40С в графитовом кристаллизаторе при непрерывном литье расплава, полученного из стружечных отходов.

- Усовершенствованная конструкция печи постоянного тока для переплава стружки алюминиевых сплавов.

^ Практическая ценность работы состоит в том, что ее результаты позволяют получать отливки с использованием стружечных отходов при обеспечении низких потерь на угар.

На основе научных результатов работы разработаны и внедрены комплексные технологии изготовления отливок из промышленных стружечных отходов сплавов на железной, алюминиевой и медной основах.

Разработана комплексная технология изготовления отливок из поршневого заэвтектического силумина, включающая отделение от алюминиевой стружки засора чугунной стружки марки «нирезист», рафинирование, сушку стружки и приготовление из неё расплава.

На основе результатов, полученных при исследовании особенностей затвердевания непрерывного слитка и кинетики роста твердой фазы, установлены параметры литья для получения отливок из стружечных отходов.

^ На защиту выносятся следующие основные положения:

1. Комплексная поэтапная технология подготовки стружки для получения отливок.

2. Выбор плавильного агрегата для переплава стружки черных и цветных сплавов осуществляемого на основании ранжирования печей по значению приоритетных чисел эффективности.

3. Математическая модель процесса переплава стружечных отходов

4. Результаты исследования процесса получения отливок из стружечных отходов.

Апробация. Проект «Ресурсосберегающие технологии в металлургии» по диссертационной работе в 2007 году стал победителем III республиканского конкурса «50 лучших инновационных идей Республики Татарстан». Основные положения диссертационной работы докладывались и обсуждались на научно-технических конференциях «Наука и практика. Диалоги нового века» (г.Набережные Челны, КамПИ 2003г.); «Литейное производство сегодня и завтра» (г.Санкт-Петербург, 2004г.); «Высокие технологии, фундаментальные и прикладные исследования, образование» (г.Санкт-Петербург, 2007г.); «Прогрессивные литейные технологии» (МИСИС, г.Москва, 2007г.); «Заготовительные производства и материаловедение» (г.Нижний Новгород, 2009г.) Материалы диссертации неоднократно докладывались на научных семинарах кафедры металлургии и литейного производства Северо-Западного государственного заочного технического университета, г.Санкт-Петербург.

Публикации. По материалам диссертации опубликовано 14 печатных трудов, в том числе 3 - в изданиях рекомендованных ВАК Министерства образования и науки РФ. Получен патент РФ на полезную модель.

^ Структура и объем диссертации. Диссертация состоит из введения, шести глав, основных выводов, списка литературы из 100 наименований и 5 приложений; содержит 124 страницы машинописного текста, 41 рисунок, 13 таблиц.

^ СОДЕРЖАНИЕ РАБОТЫ

Во введении освещена актуальность темы, приводятся краткое содержание диссертации, основные научные результаты и практическая ценность.

^ Первая глава диссертации содержит обзор проблемы и критический анализ литературных источников. Проведен анализ литературных данных о переплаве отходов цветных и черных металлов, о процессах непрерывного литья. Рассмотрены критерии эффективности и тенденции развития конструкции печей для переплава отходов цветных и черных металлов, стратегии выбора перспективной разновидности непрерывного литья. Анализ литературных и патентных источников позволил установить, что существующие и применяемые в настоящее время системы переплава стружечных отходов не в полной мере удовлетворяют современным требованиям. В условиях рыночных отношений особое значение приобретает рациональное, экономное использование образующихся отходов. Это требует разработки новых технологий и оборудования.

На основе проведенного анализа сформулированы цель и задачи исследования.

^ Во второй главе представлена методика исследований и разработки технологического процесса подготовки шихты из смешанных стружечных отходов.

Разработана методика выбора плавильных агрегатов для переплава стружечных отходов, наиболее эффективным способом. Были сформулированы основные параметры процесса, на основании чего проводили ранжирование печей различной конструкции по значению приоритетных чисел эффективности переплава стружки различных сплавов.

При определении приоритетных чисел эффективности печей для переплава стружечных отходов учитывали показатели весомости параметров.

Результаты исследования оценивали по балльной системе и записывали в таблицу определения приоритетных чисел эффективности печей.

Расчеты по определению приоритетных чисел эффективности производили по формуле;

(1)

(1)где С - сумма значений параметров, оцененных по балльной системе с учетом показателей весомости,

Бi - значение i – того параметра, оцененного по балльной системе,

Кi - коэффициент весомости i – того параметра,

i - порядковый номер параметра,

n – число учитываемых параметров.

В таблице 1 приведены перечень учитываемых параметров, диапазоны их изменения, коэффициенты весомости параметров.

Таблица 1

Таблица определения приоритетных чисел эффективности печей для переплава стружечных отходов

| Nп / п | ^ Параметры процесса | Диапазон изменения параметров | Коэф-ты весомости параметров Кi | Значение параметра для данного вида печи Бi | |

| Низший уровень | Высший уровень | ||||

| 1 | Потери металла на угар | 1 | 10 | 0,230 | Б1 |

| 2 | Производительность процесса переплава | 1 | 10 | 0,205 | Б2 |

| 3 | Загрязнение окружающей среды | 1 | 10 | 0,205 | Б3 |

| 4 | Качество металла | 1 | 10 | 0,180 | Б4 |

| 5 | Организация производства | 1 | 10 | 0,180 | Б5 |

| | ИТОГО | 1,000 | | ||

^ В третьей главе приводятся результаты экспериментальных исследований переплава чугунной стружки. Описана комплексная поэтапная технология, начиная от селективной подготовки стружки до внутриформенной обработки расплава.

Для разделения смеси стружки из нелегированного серого чугуна и высоколегированного чугуна марки «нирезист» (СНС) на составляющие использован магнитный сепаратор усовершенствованной конструкции. Эффективность магнитного сепаратора, в первую очередь, зависит от качества подготовки смешанной стружки. Магнитный сепаратор усовершенствованной конструкции имеет вибратор, устройство для равномерного распределения стружки на поверхность магнитного сепаратора. Напряженность магнитного поля сепаратора регулируется.

Проведены исследования для ранжирования печей по значениям приоритетных чисел эффективности при переплаве чугунных стружечных отходов. По результатам экспериментальных плавок чугунной стружки принято решение о необходимости разработки специальной печи электрошлакового переплава с графитовыми электродами по методу переработки отходов в плавильных печах с жидким шлаком.

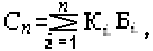

Печь электрошлакового переплава с графитовыми электродами и набивной футеровкой (рис.1) по принципу работы представляет собой электродуговую печь. По конструкции близка к дуговым печам постоянного тока. В отличие от электрошлаковой гарнисажной печи в данной печи оба электрода графитовые, а тигель и свод печи набиваются огнеупорной массой. Слой высокоперегретого покровного флюса, представляющего собой самостоятельную металлургическую фазу, хорошо защищает расплав от взаимодействия с атмосферой, тем самым уменьшая потери металла на угар.

Оптимальные значения параметров печи определяли с помощью математического моделирования. Разработку модели осуществляли с помощью активного эксперимента.

Рис.1. Печь электрошлакового переплава с графитовыми электродами и набивной футеровкой

1-графитовый электрод; 2- набивной свод; 3- жидкий флюс; 4- расплав; 5- ванна печи

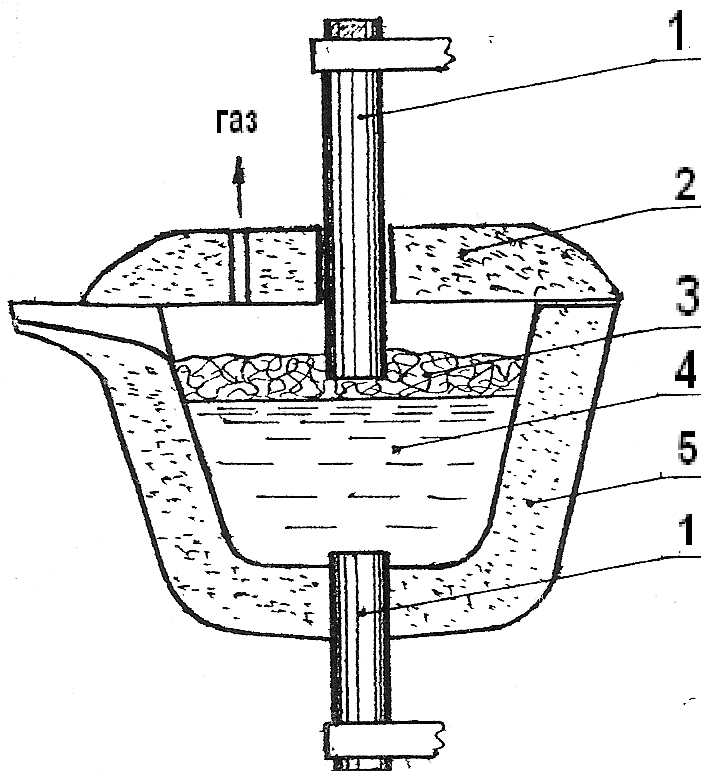

Задача эксперимента сводилась к исследованию процентных потерь металла на угар (y,%) при варьировании значения тока (х1,А) и объёма рабочего пространства печи (х2, м3).

Остальные параметры печи оставались постоянными. Экстремальный характер зависимости (рис.2) позволяет выбрать оптимальные параметры для обеспечения минимального угара, то есть получить модель ресурсосберегающей технологии переплава стружечных отходов.

Математическая модель, полученная в результате многоуровневого факторного анализа, имеет вид:

y = 19,3491 - 0,0330X1 - 39,645X2 + 0,00001656X12 + 555,3X22 - 0,0028X1X2 ,(3)

Согласно математической модели:

x1опт = 1000 А;

x2опт = 0, 0357 м3;

уmin = 2,20 %.

Полученная зависимость угара от значения тока и объёма рабочего пространства печи согласуется с экспериментальными данными с точностью, достаточной для инженерных расчетов. Погрешность не превышала 5%.

Рис.2. Зависимость угара от значения тока и объёма рабочего пространства печи

В опытных плавках чугунной стружки применяли флюс следующего состава: СаО-5%, CaF2-4%, Al2O3-3%, MgO-8%, SiO2-41%, MnO-37%, FeO-2%. Полученный расплав заливали в песчано-глинистые формы для получения отливок архитектурной узорной решетки. Потери металла на угар составили около 2%.

^ Четвертая глава посвящена разработке технологических процессов получения годных отливок с использованием стружечных отходов из алюминиевых сплавов.

Технологический процесс изготовления из стружки поршневого заэвтектического силумина из стружки необходимо начинать с селективной её подготовки, которая предусматривает следующие операции: удаление мусора, сушку, магнитную сепарацию.

Для разделения стружек сплава АК18 (ГОСТ30620-98 «Сплавы алюминиевые для производства поршней ») и высоколегированного чугуна марки «нирезист», которые смешиваются в процессе механической обработки дизельных поршней, использовали усовершенствованный магнитный сепаратор, разработанный в настоящей работе (гл.3) для разделения чугунной стружки.

Проведены исследования для ранжирования печей по значениям приоритетных чисел эффективности печей различных типов при переплаве стружечных отходов из алюминиевых сплавов. По результатам экспериментальных плавок алюминиевой стружки принято решение о разработке специальной конструкции дуговой печи постоянного тока.

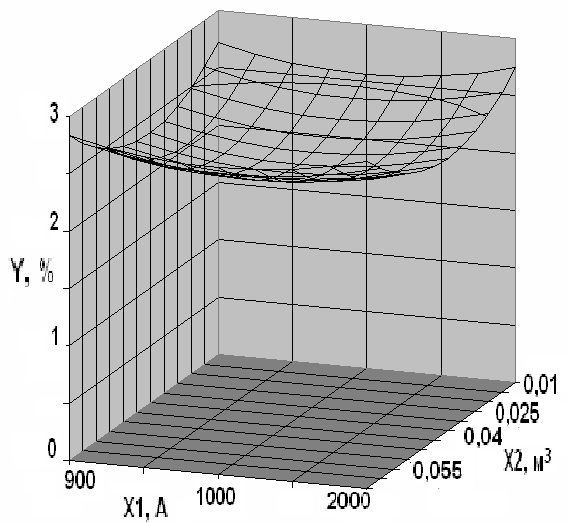

Печь разделена на три тепловые зоны (рис.3). Первая зона – зона умеренных температур со стороны загрузочного окна. Здесь производится загрузка и замешивание стружки в жидком металле, в результате чего образуется твердо-жидкая масса, в которой происходит постоянное расплавление стружки с минимальным угаром. При этом обеспечивали быстрое замешивание стружки в жидком сплаве, чтобы она не успевала окисляться. Дуга постоянного тока горит во второй зоне, где через слой шлако-флюсовой смеси происходит нагрев металла до высоких температур. Третья зона предназначена для сгона в неё шлако-флюсовой смеси во время слива металла и загрузки стружки. В этой зоне наблюдаются средние температуры, достаточные для сохранения шлако-флюсовой смеси в жидкоподвижном состоянии.

Рис.3. Трёхзонная дуговая печь постоянного тока

1-рабочее окно; 2-стружка, превращенная в твердо-жидкую массу; 3-футеровка печи; 4-электрод; 5-расплав; 6-шлак

Следующий этап включает в себя фильтрацию расплава, виброобработку и «вымораживание». Готовый расплав заливали через керамический фильтр в изложницу медного водоожлаждаемого кристаллизатора c вибратором.

Полученные чушковые слитки расплавляли в дуговой печи постоянного тока. После расплавления шихты и доведения расплава до определенной температуры жидкий металл переливали в раздаточную печь сопротивления. Результаты химического анализа отливки поршня, полученной литьем в кокиль с использованием стружки сплава АК18, приведены в таблице 2.

Таблица 2

Химический состав отливки, полученной литьем в кокиль с использованием стружки сплава АК18

| Содержание элементов, масс. % | |||||||

| Si | Mn | Ni | Cu | Mg | Ti | Fe | Al |

| 17,5 | 0,1 | 1,0 | 1.4 | 1,0 | 0,05 | 0,7 | ост. |

По химическому составу материал отливки соответствует сплаву АК18.

Твердость отливки поршня, полученной литьем в кокиль с использованием стружки сплава АК18, составляет 104 НВ и находится в пределах требований.

^ Пятая глава посвящена разработке технологических процессов для получения годных отливок из латунной стружки и исследованию режимов непрерывного литья.

Селективная обработка стружки предусматривает следующие операции: удаление инородных загрязнений, сушку, магнитную сепарацию.

Для очистки латунной стружки от стальной и чугунной стружки использовали усовершенствованный магнитный сепаратор, разработанный в настоящей работе (гл.3) для разделения чугунной стружки.

В результате работ по поиску оптимального варианта переплава стружечных отходов для латунной стружки выбрали способ электрошлакового переплава.

Латунную стружку марки ЛЦ40С плавили в печи электрошлакового переплава с графитовыми электродами и набивной футеровкой. Загрузку латунной стружки вели вручную, плотно утрамбовывая небольшими слоями. Стружку старались загружать как можно плотнее, без больших воздушных зазоров.

Для переплава латунной стружки в качестве флюса был подобран покровный флюс, состоящий из древесного угля, криолита, графитового боя.

Плавку вели с максимальной скоростью, по мере расплавления производили добавку стружки. При температуре сплава 1050-1070С металл сливали в чугунные изложницы.

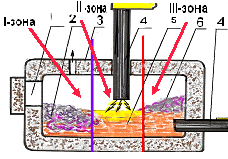

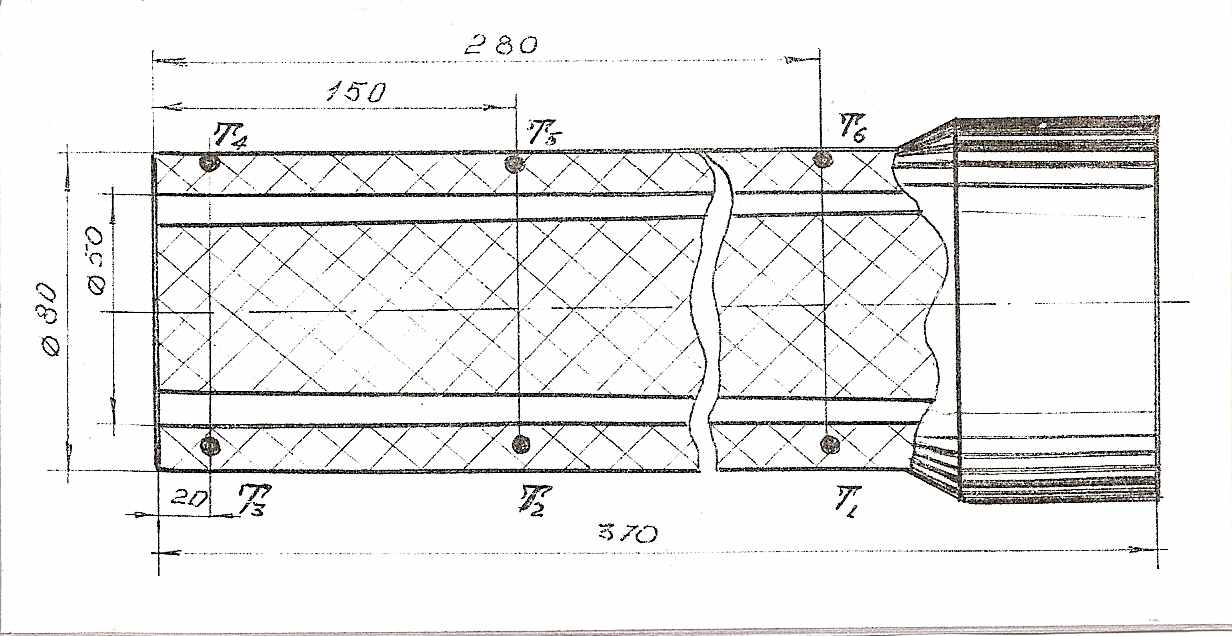

На установке непрерывного горизонтального литья фирмы "Техника-Гусс" проводили промышленные эксперименты по изучению процесса затвердевания труб из сплава ЛЦ40С, приготовленного из стружечных отходов. При проведении экспериментов изготовили специальный графитовый кристаллизатор (рис.4) с отверстиями для установки хромель-алюмелевых термопар на определенных расстояниях от внутренней и наружной поверхностей и на разных уровнях по высоте.

Рис.4. Графитовый кристаллизатор с отверстиями для установки термопар

Температуру ручья контролировали инфракрасным оптическим пирометром, температура металла в печи выдержки контролировалась с помощью термопары. В таблице 3 приведены сравнительные результаты химического состава и механических испытаний образцов труб, полученных из шихты с 50%- содержанием слитков, приготовленных из стружечных отходов по разработанной технологии, в сравнении с образцами отливок, полученными из обычной шихты.

Таблица 3

Результаты испытаний образцов отливок из сплава ЛЦ40С

| Опытн. образец (Материал ЛЦ40С) | Содержание элементов, масс % | | | | |||||||

| Sn | Pb | Fe | Mn | Ni | Al | Si | Cu |  в, МПа в, МПа |  , ,% | НВ, ед. | |

| Экспер. с использов. стружки | 0,26 | 1,25 | 0,34 | 0,19 | 0,15 | 0,16 | 0,20 | 60,1 | 587 | 27,3 | 125 |

| Из первичных материалов | 0,37 | 1,37 | 0,38 | 0,2 | 0,2 | 0,16 | 0,1 | 60,6 | 644 | 26,6 | 132 |

^ В шестой главе приводится технико-экономический анализ и описывается создание опытного литейного участка. На основе разработанных технологических процессов достигнуто снижение себестоимости отливок до 20%,

^ Общие выводы

- Выполнен комплекс теоретических и экспериментальных ресурсосберегающих разработок, позволяющих решать проблему утилизации стружечных отходов для отливок различного назначения.

- Разработан магнитный сепаратор усовершенствованной конструкции, обеспечивающий эффективное разделение смешанной стружки на составляющие. В результате промышленных экспериментов по разделению смешанной стружки на составляющие установлены оптимальные значения скорости подачи смешанной чугунной стружки и силы магнитного поля.

- Разработана методика выбора плавильного агрегата для переплава стружечных отходов различных сплавов, основанная на ранжировании печей по значению приоритетных чисел эффективности, позволяющих выбирать плавильные агрегаты для переплава чугунной, алюминиевой и латунной стружки.

- Для переработки чугунной и латунной стружки разработана, сконструирована и изготовлена печь электрошлакового переплава с графитовыми электродами, при этом потери металла на угар составляют около 2%.

5. В результате планирования эксперимента построена математическая модель, характеризующая взаимосвязь угара металла с геометрическими (объёмом печи) и энергетическими (силой тока) параметрами печи электрошлакового переплава с графитовыми электродами. Эта модель может быть положена в основу разработки инженерных методов расчета конструктивных и силовых параметров печей для переплава стружечных отходов различных сплавов .

6. Для получения расплавов с использованием стружечных отходов из алюминиевых сплавов разработана конструкция трёхзонной дуговой печи постоянного тока. Установлено, что при плавке стружки из алюминиевых сплавов в разработанной печи потери металла на угар не превышает 2,5% .

7. Экспериментальные исследования процессов формирования и движения заготовки при непрерывном литье позволили разработать технологию изготовления латунных отливок из низкосортной шихты. На основании выполненных расчетов определены необходимые режимы литья латунных труб из шихты с 50% содержанием чушковых заготовок, приготовленных переплавом стружечных отходов. Исследование механических свойств образцов вырезанных из отливок показало, что экспериментальные отливки удовлетворяют необходимым требованиям стандартов.

8. На основе разработанных ресурсосберегающих технологических процессов организован опытный литейный участок, эксплуатация которого позволила освоить производство отливок технического назначения и художественного литья с использованием стружечных отходов.

9. В результате использования разработанных технологических процессов и оборудования достигнуто снижение себестоимости отливок до 20%, что подтверждено актами промышленного внедрения.

Основное содержание диссертации отражено в следующих публикациях:

- Фарисов, Р.Д. Теплопередача в кристаллизаторе скольжения при непрерывном литье // Литейщик России, 2008, №2, С.41-42.

- Иоффе, М.А. Переплав чугунной стружки в печи электрошлакового переплава с графитовыми электродами / М.А. Иоффе, В.В.Дембовский, А.Г.Панов, Р.Д.Фарисов // Литейщик России, 2008,№5, С.20-21.

3. Панов, А.Г. Особенности технологии получения машиностроительных отливок переплавом стружки СЧ и ВЧШГ/ А.Г. Панов, Р.Д.Фарисов // Литейщик России, 2008, №8,С.32-34.

4. Фарисов, Р.Д. Непрерывное горизонтальное литье латунных труб / Р.Д.

Фарисов, Д.Б.Сахапов // Металлургия машиностроения, 2003,№6, С.45.

- Фарисов, Р.Д. Переплав латунной стружки / Р.Д. Фарисов, Т.Д. Фарисов //Металлургия машиностроения, 2004, №1, С.17-18.

- Фарисов, Р.Д. Предложения по совершенствованию тепловой работы кристаллизатора при непрерывном литье // В сб.: Наука и практика. Диалоги нового века. Материалы конференции. – 17-19.03.2003.

- Фарисов, Р.Д. О модернизации миникомплекса МКПЛГМ-50, предназначенного для непрерывного литья прутковых заготовок // В сб.: Наука и практика. Диалоги нового века. Материалы конференции. – 17-19.03.2003.

- Фарисов, Р.Д. Ресурсосберегающая технология плавки металлов //Литейное производство сегодня и завтра. Тезисы докладов Всероссийской научно-практической конференции, посвященной 90-летию со дня рождения выдающегося ученого-литейщика профессора, доктора технических наук Б.Б. Гуляева. - г. Санкт- Петербург, 2004.

- Яценко, А.А. Теплофизические процессы при непрерывном литье / А.А.Яценко, Р.Д. Фарисов // Литейное производство сегодня и завтра. Тезисы докладов Всероссийской научно-практической конференции, посвященной 90–летию со дня рождения выдающегося ученого-литейщика профессора, доктора технических наук Бориса Борисовича Гуляева.- г. Санкт- Петербург, 2004.

- Баранцев, А.И. Эффективные технологии рециклинга металлических отходов при производстве отливок / А.И. Баранцев, М.А.Иоффе, Р.Д.Фарисов, А.В. Тихомиров // Высокие технологии, фундаментальные и прикладные исследования, образование. Сборник трудов Под редакцией А.П. Кудинова, Г.Г. Матвиенко.- г.Санкт-Петербург, 2007.

- Фарисов, Р.Д. Переработка металлической стружки с низкими потерями на угар / Р.Д.Фарисов, М.А. Иоффе // Прогрессивные литейные технологии. IV Международная научно-практическая конференция посвященная 125-летию со дня рождения первого заведующего кафедрой «Литейное производство» Московского института стали, профессора П.А.Коссовского.- г. Москва, 2007г.

12. Иоффе, М.А. Внепечная обработка сплава АК18 / М.А.Иоффе, А.Г.Панов, Р.Д.Фарисов // г. Санкт-Петербург, 2008.- Международная научно-практическая конференция.

13. Иоффе, М.А. Ресурсосберегающие технологии в металлургии / М.А.Иоффе, Р.Д.Фарисов // Межрегиональная научно-практическая конференция «Заготовительные производства и материаловедение», посвященная 100 – летию профессора А.А.Рыжикова, НГТУ, Н. Новгород, 2009.

14. Патент №72227, заявка №2007138628\22 от 18.10.2007./Установка

электрошлакового переплава чугунной стружки / Р.Д.Фарисов,

А.Г. Панов.

Подписано в печать 13.04.2010. Формат 84х108 1/16

Бумага офсетная. Ризография. Печ.Л.1,0.Тираж 100экз. Заказ №___

Бесплатно. Типография НГТУ. г. Н.Новгород, ул. Минина, 24.