Исследование температурных напряжений и деформациЙ в чугунных кокилях для изготовления отливок мелющих шаров

| Вид материала | Исследование |

- Разработка и освоение противопригарных покрытий литейных форм на основе отходов гальванического, 830.31kb.

- Хамидов Лутфулла Абдуллаевич количественные модели концентрации напряжений в зонах, 724.19kb.

- С. Б. Томашевский влияние упругопластических деформаций на результаты решения контактных, 118.32kb.

- Бриджмен П. В. Исследование больших пластических деформаций и разрушения, 268.78kb.

- Разработка ресурсосберегающих технологий переплава стружечных отходов для изготовления, 324.1kb.

- «производство отливок из сплавов цветных металлов», 38.25kb.

- Бакалавр по направлению 150400,62 ”Металлургия”, 64.83kb.

- Батышев Константин Александрович исследование, 709.6kb.

- Экзаменационные вопросы, 19.67kb.

- План реферата. Введение Классификация сварочных напряжений Классификация сварочных, 9.49kb.

Вестник Брянского государственного технического университета. 2009. № 4 (24)

УДК 621.74

И.К. Кульбовский, Д.А. Туркин

Исследование температурных напряжений и деформациЙ

в чугунных кокилях ДЛЯ изготовления отливок мелющих шаров

Исследованы термические напряжения и деформации, возникающие в металлических формах из чугуна при изготовлении в них отливок мелющих шаров. Рассмотрены основные факторы, приводящие к разрушению кокилей при эксплуатации. Даны рекомендации по повышению их эксплуатационной стойкости.

Ключевые слова: чугун, отливка, кокиль, стойкость, деформация.

Чугунные мелющие шары для горнообогатительных комбинатов изготовляют литьем из чугуна в металлические формы. Применяемые для этого кокиля из чугуна марок СЧ10, СЧ15 имеют невысокую стойкость. При эксплуатации таких кокилей возникают значительные термические напряжения, приводящие к короблению, появлению сетки разгара и последующему разрушению формы. Поэтому исследование величин и влияния термических напряжений, возникающих в чугунных кокилях, на их стойкость является одной из актуальных задач литейного производства.

Для определения температурного режима работы металлической формы были отлиты экспериментальные кокиля из чугуна, в которые на разных уровнях и расстояниях от внутренней поверхности были вмонтированы термопары (рис. 1), подключенные к потенциометрам, что позволяло замерять температуру в их стенках во время заливки в них чугуна и охлаждения отливок.

По полученным экспериментальным данным рассчитали тепловой поток, действующий со стороны расплавленного металла на кокиль, и провели расчетные исследования температурных полей кокилей. Исследования показали, что перепад температур между термопарами 1 и 3, вмонтированными в экспериментальный кокиль (рис. 1), равен 140°С.

Тепловой поток для этого случая равен [1-3]

| qmax = λ∙∆Т/∆h, | (1) |

где qmax – максимальный тепловой поток; λ – коэффициент теплопроводности; ∆Т – разность температур между датчиками; ∆h – расстояние между термопарами 1 и 3, равное 19мм.

В табл. 1, 2 приведены свойства чугунов, применяемых для изготовления кокилей [4; 5]. Температурный режим работы кокилей на основе экспериментальных (рис. 1) и производственных данных при изготовлении мелющих шаров следующий: максимальная температура кокиля до заливки (после подогрева) – 250°С; максимальная температура наружной стенки кокиля после нескольких заливок – 400°С; максимальная температура внутренней стенки кокиля после нескольких заливок – 600°С. Толщина стенок кокиля – 40…50 мм. При подстановке этих значений, а также данных из табл. 1, 2 в формулу (1) получаем qmax = 0,368 Вт/мм2.

Общее количество тепла, передаваемое от металла в кокиль за цикл «заливка-выбивка», равно [1-5]

| QM = C·∆Т1M, | (2) |

где QM – общее количество тепла; С – теплоемкость чугуна; ∆Т1 – разница температур заливаемого чугуна и извлекаемых отливок; М – масса заливаемого чугуна (принимается по производственным данным).

На основе производственных данных принимаем ∆Т1 = 1350 – 700 = 650°С, М = 4 кг (вес металла отливок на половину кокиля).

При подстановке данных из табл. 1, 2 в формулу (2) получаем количество тепла, выделяемого металлом отливки до её извлечения из кокиля: QM = 13·105 Дж.

С другой стороны, количество тепла, которое отводится кокилем, равно [1-3]

| QК = ∫ g(t) S dt, | (3) |

где g(t) – распределение теплового потока в кокиле во времени; S – площадь контакта (56000 мм2).

Предполагаем, что поток меняется во времени линейно [1-3] от qmax = 0,368 Вт/мм2 в начале заливки до нуля в конце заливки.

| Тогда QК = 11,9·105 Дж. | (4) |

Принятое допущение о величине теплового потока и его распределении соответствует действительности.

На свободных поверхностях кокиля приняты граничные условия 3-го рода (конвекция) по выражению [1-3]

| q = α1 (T - Tвоз), | (5) |

где α1 – коэффициент теплоотдачи, равный 50 Вт/(м2·град) [1-3]; Tвоз – температура окружающей среды (воздуха), равная 20°С.

На поверхности стыковки двух половинок кокиля приняты граничные условия теплоизоляции. Рассматриваем первый цикл заливки. Начальная температура кокиля равна 250°С для всего тела. Весь интервал времени был разбит на 12 шагов по 10с.

Для выполнения расчетов на ЭВМ по конечноэлементным моделям кокилей по формулам (1-5) была использована специальная программа, представленная московской фирмой «Криста».

В результате компьютерных расчетов были получены нестационарные температурные поля кокилей.

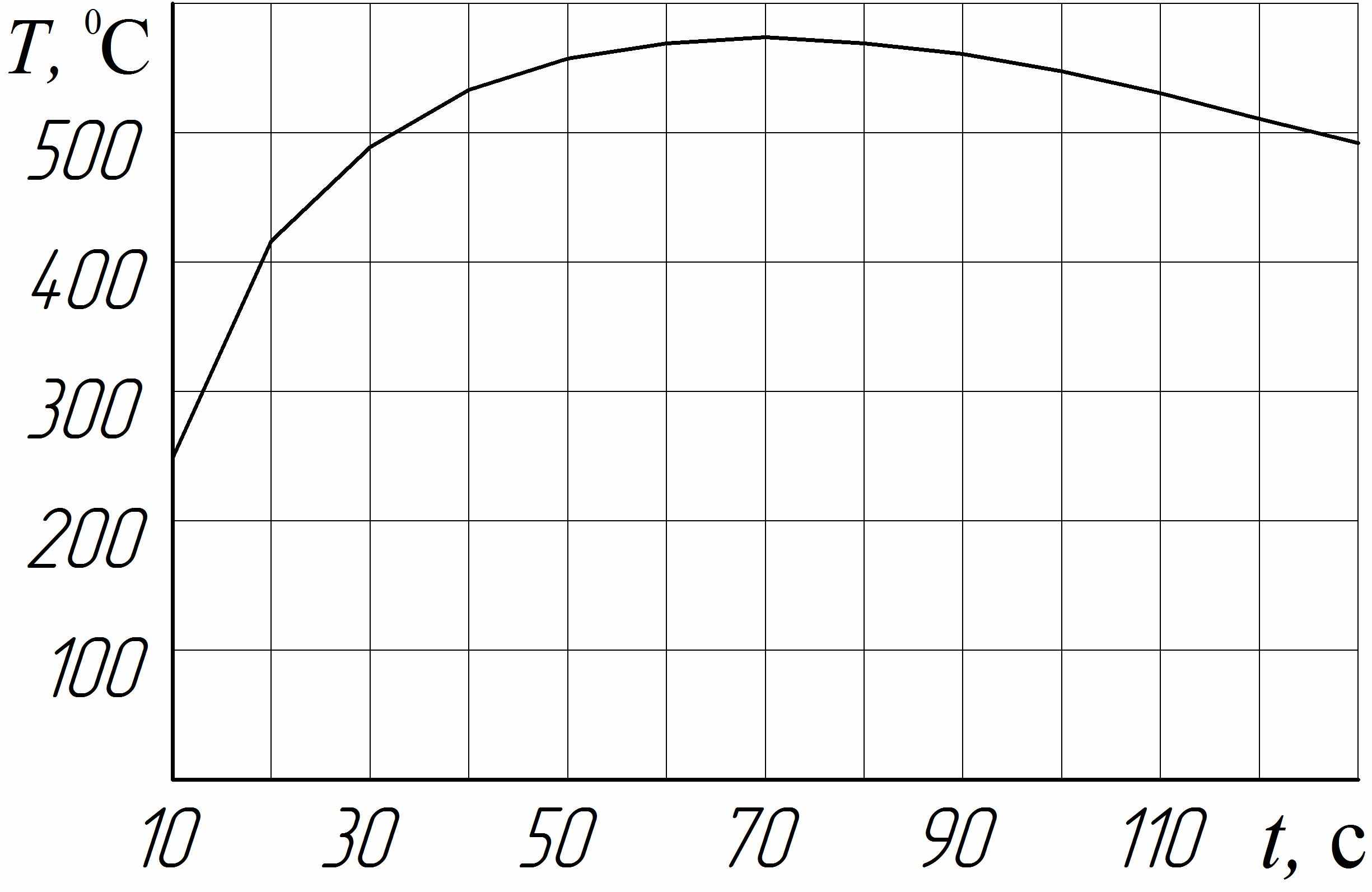

Установлено, что максимальная температура поверхности кокиля достигается на 7-м шаге по времени – через 70 с от начала заливки – и составляет 570°С (рис. 2). Изображенные с помощью компьютера изолинии распределения температур в кокилях на 70-й секунде цикла заливки для поверхностей, находящихся под воздействием теплового потока, показывают, что наиболее разогретой поверхностью является заливочная чаша (рис. 4).

Таблица 1

Механические свойства чугунов для кокилей

| Марка чугуна | Статическая прочность σв, МПа | Усталостная прочность σ-1, МПа | Деформация разрушения, % | Упругая деформация, % | ||

| При растяжении | При сжатии | При растяжении | При сжатии | |||

| СЧ20 | 220 | 768 | 80 | 310 | 0,31-0,63 | 0,18 |

| ЧВГ35 | 350 | 1300 | 140 | 520 | 2,5-3,5 | 1,25-1,50 |

Таблица 2

Физические свойства чугунов для кокилей

| Марка чугуна | Плотность γ, кг/м3 | Модуль упругости Е, ГПа | Коэффициент Пуассона μ | Теплоемкость, Дж/К | Коэффициент линейного расширения α | Коэффициент теплопроводности λ, Вт/(м·К) | |||

| При растяжении | При сжатии | ||||||||

| СЧ20 | 7,1·103 | 120 | 120 | 0,25 | 500 | 10·10-6 | 50 | ||

| ЧВГ35 | 7,3·103 | 140-160 | 140-160 | 0,28 | 550 | 13·10-6 | 45 | ||

| | | ||||||||

| | | ||||||||

|  |

| Рис.1. Схема расположения термопар в экспериментальном кокиле | Рис. 2. Изменение температуры за цикл заливки для наиболее нагретой точки кокиля |

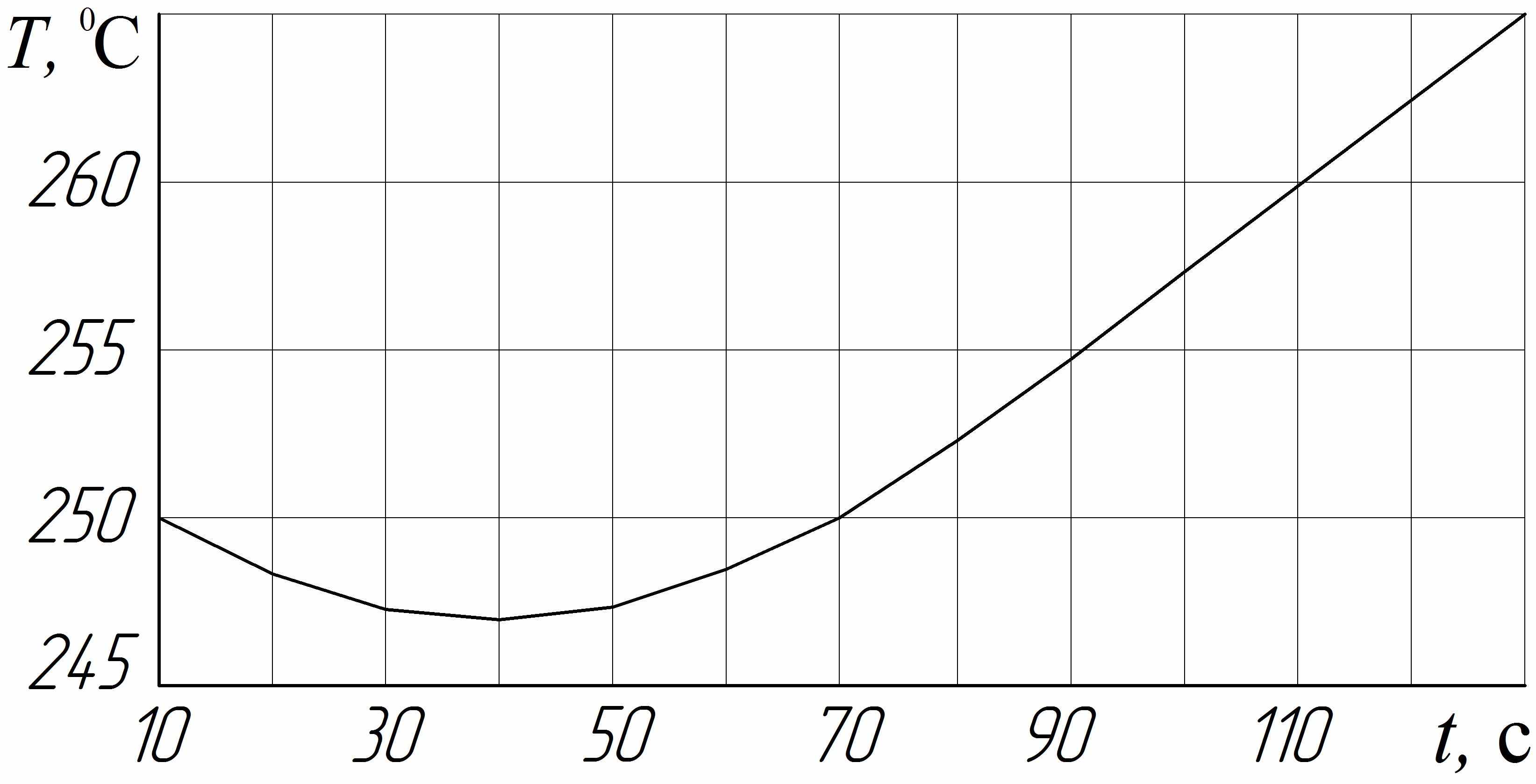

Изменение температуры за цикл заливки для одной из точек наружной поверхности кокиля приведено на рис. 3. Как видно из графика, температура сначала падает (охлаждение на воздухе в результате конвекции предварительно нагретого кокиля) и лишь через

40 с цикла заливки начинает подниматься под воздействием теплового потока, дошедшего за это время от внутренней поверхности кокиля. Изображенные с помощью компьютера изолинии распределения температур на наружной поверхности кокиля (рис. 4) показывают, что она может разогреваться к концу цикла заливки до 300°С.

По результатам расчета нестационарного температурного поля (рис. 2,3) было оценено термонапряжённое состояние кокилей для всех 12 шагов по времени за цикл заливки – 120 с.

|  |

| Рис. 3. Изменение температуры за цикл заливки для внешней поверхности кокиля | Рис. 4. Распределение температур в кокиле на 70-й секунде цикла заливки |

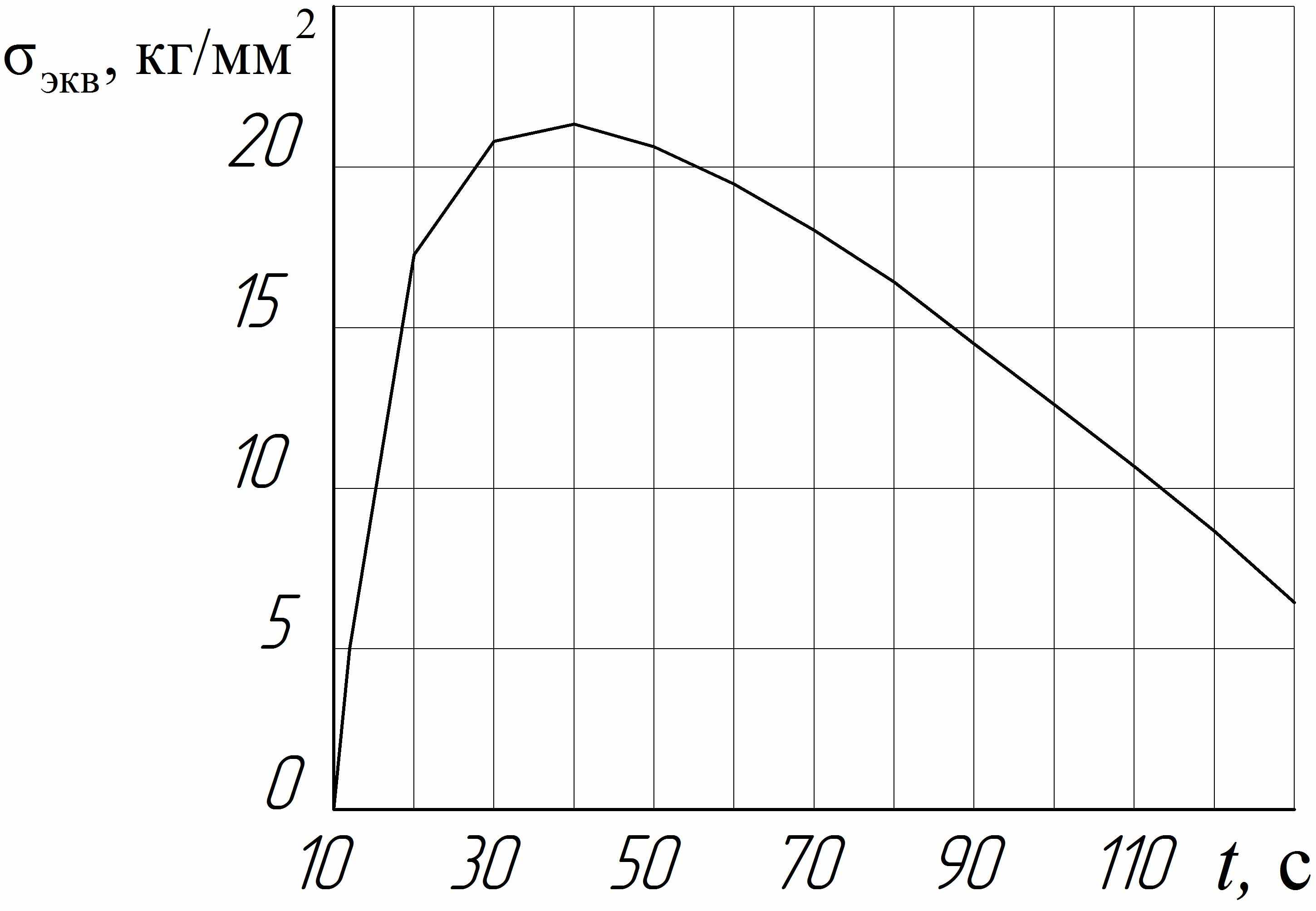

Изображенные с помощью компьютера изолинии эквивалентных и главных напряжений показывают, что они наибольшие у питателя.

Из рис. 5 видно, что максимальные эквивалентные термические напряжения в кокиле достигают 21 кг/мм2.

Максимальные эквивалентные температурные напряжения в кокилях достаточно велики, они превышают предел текучести чугуна СЧ20 и почти достигают предела текучести чугуна ЧВГ35 (табл. 1). Следует учитывать, что при повышенных температурах прочностные свойства чугуна снижаются [4; 5]. Это свидетельствует о большой вероятности возникновения трещин малоцикловой усталости при многократной заливке жидкого металла в кокиль, что приводит к выходу его из строя. Кроме того, превышение термонапряжениями предела текучести материала кокилей может привести к их формоизменению, вызываемому остаточными пластическими деформациями.

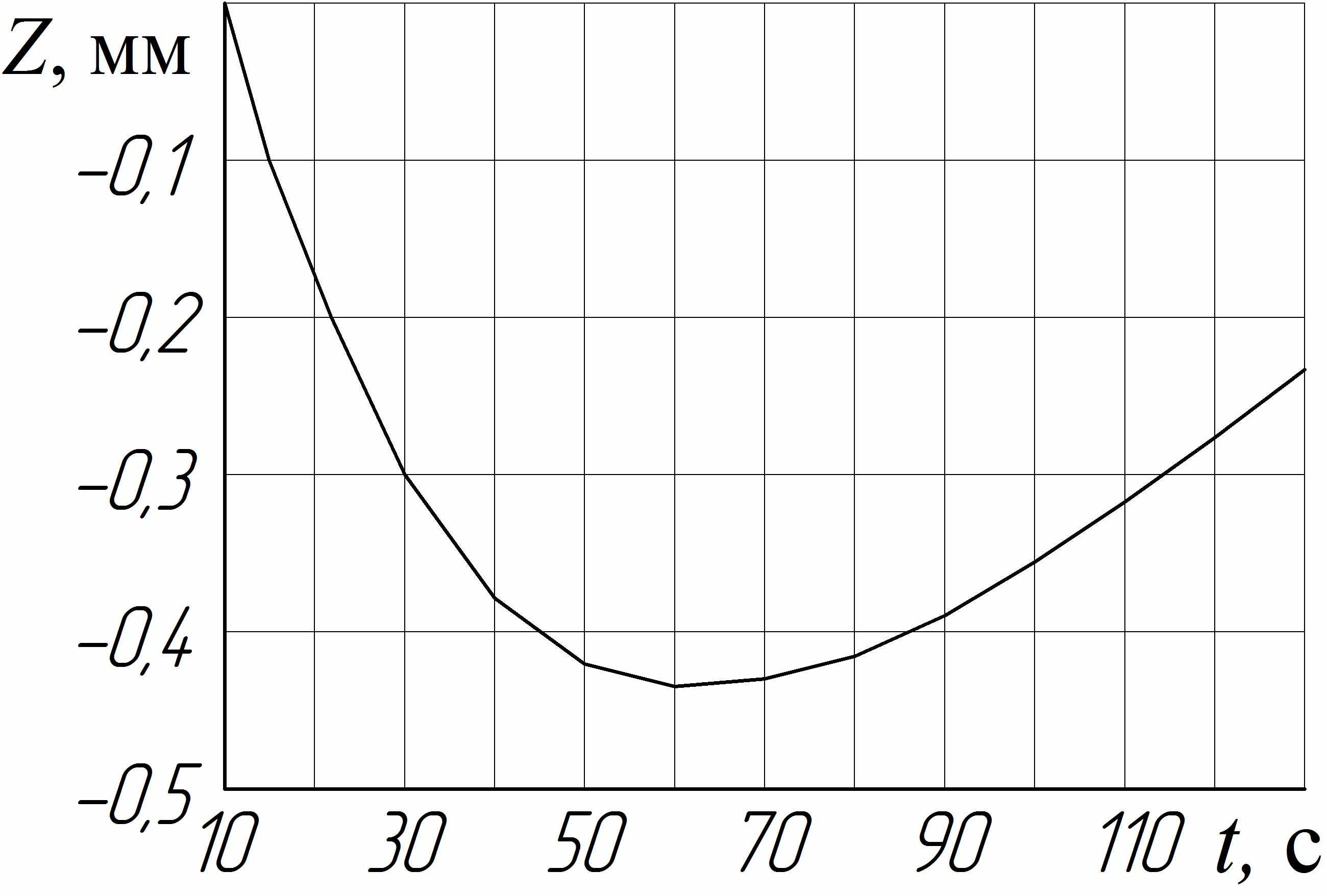

На рис. 6 показана деформация – смещение по оси Z (рис. 4) – края кокиля, значения которой получены с помощью компьютера. Найдено, что максимальная деформация на 60-й секунде заливки достигает 0,43мм, а максимальная бочкообразность – 0,46мм.

При остывании кокиля возникающие остаточные пластические деформации будут иметь обратный знак, поэтому при накоплении остаточных пластических деформаций в процессе эксплуатации кокиль будет приобретать обратную бочкообразность. Бочкообразность кокиля (вогнутость со стороны разъема) приводит к утечке из него жидкого чугуна при заливке и браку отливок. Таким образом, проведенные исследования термических напряжений кокилей показывают, что необходимо изыскивать для них более термостойкие материалы, чем чугун марок СЧ10, СЧ15.

|  |

| Рис. 5. Изменение максимальных эквивалентных напряжений в кокиле за цикл заливки | Рис. 6. Перемещение вдоль оси Z края кокиля за цикл заливки |

Проведенные исследования термических напряжений и деформаций кокилей позволяют сделать следующие выводы:

- Разработана методика расчета на ЭВМ термонапряженного состояния кокиля.

- На основе разработанной методики и полученных экспериментальных данных на ЭВМ рассчитаны тепловые потоки.

- По специальной программе на ЭВМ рассчитаны температурные поля, термонапряжения и термодеформации кокилей.

- С помощью ЭВМ получены изолинии максимальных значений рассчитываемых компонентов напряженно-деформированного состояния кокилей.

- По расчетам максимальная температура внутренней поверхности кокиля достигает 574°С через 70 с после заливки. Экспериментальные замеры подтверждают расчетные данные.

- По расчетам максимальные эквивалентные напряжения в кокиле достигают 21кг/мм2.

- Максимальные эквивалентные температурные напряжения в кокилях достаточно велики: они превышают предел текучести чугуна СЧ20 и почти достигают предела текучести чугуна ЧВГ35. Это свидетельствует о большой вероятности возникновения в них трещин малоцикловой усталости.

- Максимальная деформация кокиля на 60-й секунде заливки достигает 0,43мм, а максимальная бочкообразность составляет 0,46мм.

- Остаточные пластические деформации, возникающие при остывании кокиля, будут иметь обратный знак, поэтому при накоплении остаточных пластических деформаций в процессе эксплуатации кокиль будет приобретать обратную бочкообразность, т.е. коробиться по разъему. Это приведет к повышенной утечке металла из него и браку отливок, что и наблюдается в производстве.

- Проведенные исследования показывают, что для увеличения стойкости кокилей их необходимо изготовлять из чугуна с повышенными механическими свойствами. Изготовляемые на заводе кокили из чугунов марок СЧ10, СЧ15 не могут иметь достаточную стойкость, так как механические свойства данных чугунов ниже термических напряжений, развивающихся в них при эксплуатации.

Список литературы

- Баландин, Г.Ф. Основы теории формирования отливки: учеб. пособие для вузов / Г.Ф. Баландин. – М.: Машиностроение, 1979. – 335с.

- Вейник, А.И. Расчет отливки / А.И. Вейник. – М.: Машиностроение, 1964. – 403с.

- Дубинин, Н.П. Чугунное литье в металлических формах / Н.П. Дубинин. – М.: Машгиз, 1956. – 319с.

- Машиностроение. Т. II-2. Стали и чугуны: энциклопедия / под ред. О.А. Банных, Н.Н. Александрова. – М.: Машиностроение, 2001. – 784с.

- Справочник по чугунному литью / под ред. д-ра техн. наук Н.Г. Гиршовича. – 3-е изд., перераб. и доп. – Л.: Машиностроение, Ленингр. отд-ние, 1978. – 758с.

Материал поступил в редколлегию 21.04.09.