Батышев Константин Александрович исследование

| Вид материала | Исследование |

- Астрофизика Начало в 15. 15 в конф зале гаиш предс проф. Постнов Константин Александрович, 532.34kb.

- Константин Александрович телевизионные новости в массово-коммуникационном процессе:, 558.7kb.

- Киреев Константин Александрович, 235.13kb.

- Могилевский Константин Ильич, и сполнительный директор Фонда изучения наследия, 27.8kb.

- Михаил Михайлович Лаврентьев академик ран, президент Международного общественного фонда, 181.95kb.

- Новиков константин Александрович, 19.35kb.

- Бандин Артем Александрович Владимир Васильевич Макарчук Содержание курсовой работы:, 28.4kb.

- Беликов игорь Вячеславович, директор Российского института директоров гуляев, 206.79kb.

- Колесников Дмитрий Александрович исследование, 66.06kb.

- Программа для городов края кот и лиса, 32.65kb.

ПРИЛОЖЕНИЕ

Приложение 1. Сведения о предполагаемой защите диссертации.

Батышев Константин Александрович

– Исследование тепловых и силовых условий литья с кристаллизацией под давлением алюминиевых сплавов с целью производства высококачественных отливок ответственного назначения.

– 05.16.04

– технических наук

– Д 212. 132. 02

– ФГОУ ВПО «Государственный технологический университет «Московский институт стали и сплавов»

– 119049, Москва, Ленинский проспект, д. 4

– тел: (495) 955-00-32

– Предполагаемая дата защиты диссертации – 26 ноября 2009 г.

Работа выполнена в Московском государственном открытом университете (МГОУ)

Официальные оппоненты:

доктор технических наук, профессор Г.С. Макаров

доктор технических наук, профессор В.С. Моисеев

доктор технических наук, профессор И.А. Дибров

Ведущая организация – Воронежский механический завод

Защита диссертации состоится 2009 года в час. на заседании диссертационного совета Д 212.132.02 при Государственном технологическом университете «Московский институт стали и сплавов» по адресу: 119049, г. Москва, Ленинский проспект, д. 6, ауд. А-305.

С диссертацией можно ознакомиться в библиотеке Государственного технологического университета «Московский институт стали и сплавов»

Автореферат разослан 2009 года

Ученый секретарь диссертационного совета

доктор технических наук, профессор А.Е. Сёмин

^ ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Современный этап развития машиностроения характеризуется увеличением производства отливок из алюминиевых сплавов. Повышение качества отливок при одновременном снижении материальных и энергетических затрат на их производство может быть достигнуто за счет разработки и освоения различных методов воздействия на расплав и затвердевающую отливку, среди которых давление занимает особое место по многообразию форм приложения и эффективности воздействия.

Разработанный в нашей стране в середине 30-х годов ХХ века (В.М. Пляцкий и др.) способ литья с кристаллизацией под давлением (ЛКД) является одним из перспективных специальных видов литья. Большой вклад в разработку и развитие ЛКД внесли отечественные ученые: В.М. Пляцкий, Н.Н. Белоусов, П.Н. Бидуля, А.И. Батышев, В.В. Марков, Г.И. Тимофеев, Т.Н. Липчин, А.Ф. Асташов и др.

Имея очевидные преимущества (высокие выход годного и коэффициент использования металла, физико-механические и эксплуатационные свойства отливок), способ ЛКД не получил еще широкого распространения из-за недостаточного развития основ теории и технологии, включая роль давления на отдельных этапах формирования отливки. Величина, характер воздействия и скорость набора давления в значительной мере влияют на получение отливок повышенного качества. К числу недостаточно решенных вопросов можно отнести следующие: тепловые и силовые условия получения отливок из алюминиевых сплавов различных систем и композиционных материалов на их основе при основных схемах прессования, эффективность воздействия давления на затвердевающую отливку, кинетику уплотнения отливок из сплавов с различной степенью легирования, изменение структуры и свойств отливок как в литом состоянии, так и после термической обработки.

Работа выполнялась в Московском государственном открытом университете (МГОУ) и являлась составной частью по теме-гранту 2.1.171 «Литье с кристаллизацией под давлением: теория и практика» в рамках инновационной научно-исследовательской программы «Фундаментальные исследования в технических университетах» (раздел 2.1. - Машиностроение).

Цель работы. Исследование закономерностей формирования отливок из алюминиевых сплавов при основных схемах прессования ЛКД и разработка на этой основе малоотходной технологии ЛКД при изготовлении высококачественных литых заготовок для деталей ответственного назначения.

Решались следующие задачи:

Комплексное исследование тепловых и силовых условий формирования отливок в условиях поршневого, пуансонного и пуансонно-поршневого прессований для установления количественных зависимостей между давлением и параметрами, обеспечивающими качество литых заготовок.

Исследование уплотнения отливок во время затвердевания под механическим давлением и оценка эффективности воздействия последнего при поршневом и пуансоном прессовании.

Исследование структуры и свойств отливок из бинарных и некоторых промышленных алюминиевых сплавов (высокопрочных, антифрикционных, деформируемых), изготовленных с использованием основных схем прессования.

· Исследование влияния последовательных циклов «переплав – кристаллизация под давлением» на структуру и механические свойства алюминиевых сплавов.

· Изучение формирования структуры отливок в условиях одновременного воздействия давления и местного направленного затвердевания.

Разработка и исследование технологии ЛКД применительно к литым деталям специального машиностроения и приборостроения из высокопрочных, антифрикционных и деформируемых алюминиевых сплавов. Внедрение технологии ЛКД в производство.

Методическое обеспечение работы. При проведении работы использовались экспериментальные и аналитические методы исследований, а также методы планирования экспериментов. Объектом экспериментальных исследований были отливки типа сплошного цилиндра (поршневое прессование), стакана (пуансонное прессование) и цилиндра с выступающими элементами на верхнем торце (пуансонно-поршневое прессование), которые изготовляли из бинарных сплавов систем Al-Si, Al-Cu и Al-Mg, а также из промышленных сплавов АК7ч, АК9ч, АК12, АК8М3ч (ГОСТ 1583-93), АК18Н, ВАЛ10, ВАЛ12, АЛ9М (ТУ АДИ-168-82), АЛ24П (ТУ АДИ 251-87), АО3-7 (ГОСТ 14113-78), АК6М7 (без добавок и с добавками свинца), А356.2 и А390 (стандарт США) и др.

Экспериментальные исследования тепловых условий формирования отливок проводили с применением термопар типа КТМС-ХА ГОСТ 23847-79 (с электродами диаметром 0,2 мм в стальной оболочке, имеющей наружный диаметр 1,5 мм), величины перемещения пуансона – реохордных датчиков, а давления прессования – тензометрических месдоз. Запись показаний всех термопар и датчиков производилась одновременно на одной ленте светолучевого осциллографа НО30А (или Н43.1).

Микроструктуру отливок исследовали на металлографических микроскопах МИМ-7 и Neophot-21, cканирующем электронном микроскопе JSM-35-CF (фирма JEOL) и др.

Научная новизна. 1. Установлены закономерности затвердевания отливок из алюминиевых сплавов при поршневом, пуансонном и пуансонно-поршневом прессовании ЛКД. Показано, что механическое давление, воздействующее на формирующуюся литую заготовку, способствует устранению зазора между затвердевающей отливкой и формой, в результате чего в 4…5 раз интенсифицируется теплообмен на границе «отливка-форма». Это приводит к уменьшению в 3…4 раза времени затвердевания отливки и перепада температур на границе раздела между отливкой и формой, к увеличению перепада температур по поперечному сечению и высоте отливки. Установлено, что продвижение фронта кристаллизации во времени как со стороны пуансона, так и со стороны матрицы пресс-формы подчиняется параболическим зависимостям типа х=Кn (с определенными значениями коэффициента затвердевания К и показателя степени параболы n).

2. Впервые выполнен расчет уплотнения (перемещения верхнего торца) отливки, затвердевающей под механическим давлением, используя параболические зависимости продвижения фронта кристаллизации во времени. Разработаны математические модели, адекватно отражающие процесс формирования отливок при ЛКД, с помощью которых проведена теоретическая оценка воздействия давления на затвердевающую отливку в определенных условиях ее изготовления. Показано, что закономерности являются общими для всех исследованных алюминиевых сплавов и схем прессования.

3. Выявлены закономерности изменения структуры при различных тепловых и силовых условиях формирования отливок из алюминиевых сплавов, включая структуры силуминов, в том числе и заэвтектических, высокопрочных и антифрикционных сплавов. При этом впервые показано, что при наложении давления во время кристаллизации кристаллы первичного кремния в заэвтектических силуминах измельчаются, но не изменяют свою форму. Получены отливки из высокопрочных алюминиевых сплавов с в500 МПа.

4. Впервые показано, что при последующих неоднократных циклах «переплав – затвердевание под механическим давлением» структура и механические свойств отливок, изготовленных ЛКД, практически не изменяется. Это позволяет в широких пределах использовать отходы собственного производства при ЛКД.

5. Впервые установлены особенности формирования структуры отливок при одновременном воздействии механического давления и местного направленного затвердевания. Предложен способ определения скорости кристаллизации сплавов при ЛКД, защищенный авторским свидетельством СССР № 1588497.

Практическая значимость. Показана возможность использования в шихте до 100% отходов собственного производства, а также лома деталей, заготовки для которых были получены ЛКД или литьем под давлением.

Разработаны технологии изготовления отливок из алюминиевых высокопрочных [АЛ9М (ТУ АДИ-168-82) и АЛ24П (ТУ АДИ 251-87)], антифрикционных [АО3-7 (ГОСТ 14113-78), АК6М7 (без добавок и с добавками свинца)] и деформируемых сплавов для изделий специального приборостроения и машиностроения.

Результаты разработок по ЛКД внедрены в производство ОАО «Гидромаш», на котором свыше 15 лет способом ЛКД изготовляют отливки из антифрикционных сплавов для шестеренных насосов. В течение этого периода было изготовлено более 300000 литых втулок и более 1 млн. литых компенсаторов; сэкономлено более 50 тонн антифрикционных алюминиевых сплавов, включая 2 тонны олова.

Апробация работы. Результаты доложены и обсуждены:

а) на Международных научных конференциях: «Новые производительные технологические процессы, высококачественные сплавы и оборудование в литейном производстве» (Минск, 1990 г.); «The International scientific conference the occasion» (Словакия, Кошице, 1992 г.); «СО-MAT-NTCH98» (Cловакия, Брно, 1998 г.); «Strojne Inzinirstsvo 98 (Словакия, Братислава, 1998 г.); «Генная инженерия в сплавах» (Самара, 1998 г.), «Teсhnolоgia» (Словакия, Братислава, 1995, 1997, 1999, 2001, 2003, 2005 и 2007 гг.), «Металлургия легких сплавов. Проблемы и перспективы» (Москва, МИСиС, 2006 г.); «Прогрессивные литейные технологии» (Москва, МИСиС, 2005 и 2007 гг.), VII Международном научно-техническом симпозиуме «Наследственность в литейных процессах» (Самара, 2008 г.), Международной научно-практической конференции «Металлургия цветных металлов. Проблемы и перспективы» (Москва, ГТУ МИСИС, 2009 г.); «Нанотехнологии и наноматериалы» (Москва, МГОУ, 2009 г.);

б) на Российских научных конференциях: «Наследственность в сплавах и отливках» (Самара, 1990 г.), «Прогрессивная технология и автоматизация литья под давлением» (Москва, 1991 г.), «Литейное производство сегодня и завтра» (Санкт-Петербург, 2006 г.), «Новые материалы, прогрессивные технологические процессы и управление качеством в заготовительном производстве» (Рыбинск, РГАТА, 2007 г.), Восьмом съезде литейщиков России (Ростов-на-Дону, 2007 г.).

Публикации. Результаты работы отражены в 75 публикациях, среди которых 2 монографии, 1 учебник, 1 учебное пособие, 4 брошюры, 18 статей, опубликованных в журналах, рекомендованных ВАК, одно авторское свидетельство СССР и одно положительное решение на выдачу патента РФ.

Объем работы. Диссертация состоит из введения, 5 глав, основных выводов, списка литературы и приложений. Ее содержание изложено на 265 страницах, она содержит 142 рисунка, 36 таблиц и список литературы из 255 наименований.

^ ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

В первой главе приведена предложенная автором периодизация развития процесса ЛКД, начиная с середины 30-х годов ХХ века до настоящего времени (четыре этапа), указаны наиболее значимые и крупные публикации по ЛКД в каждом из этапов.

Дан критический анализ имеющихся в технической литературе данных по ЛКД, начиная с публикаций 1946 г. При этом основное внимание уделено работам по затвердеванию и уплотнению отливок, изменению их усадки, структуры и свойств. Отмечено, что если затвердевание сплошных цилиндрических отливок (слитков) при поршневом прессовании рассмотрено в нескольких работах, то изучение затвердевания отливок из алюминиевых сплавов в условиях пуансонного и пуансонно-поршневого прессований не проводилось.

Некоторые исследователи процесса ЛКД для экспериментального изучения затвердевания отливок использовали метод термического анализа, устанавливая только одну термопару в тепловом центре сплошной цилиндрической отливки (при поршневом прессовании) или в донной части отливки типа стакана (при пуансонном прессовании). Это не позволяло определить величину температурного перепада по сечению отливки и продвижение фронта затвердевания.

В литературе практически нет данных о росте корки со стороны пуансона и об изменении температуры затвердевающей отливки в этой зоне; отсутствуют сведения о затвердевании отливок из заэвтектических силуминов, антифрикционных и высокопрочных алюминиевых сплавов, о характере затвердевания вертикальных стенок отливок типа стакана при пуансонном прессовании, об уплотнении затвердевающих отливок из алюминиевых сплавов разного состава, о структуре и свойствах отливок, изготовленных в условиях различного характера и времени наложения давления после заливки расплава в матрицу пресс-формы.

Выделены основные параметры процесса ЛКД, влияющие на качество отливок, названы приоритеты, определяющие выбор основных направлений исследований, сформулированы цель работы и задачи исследований.

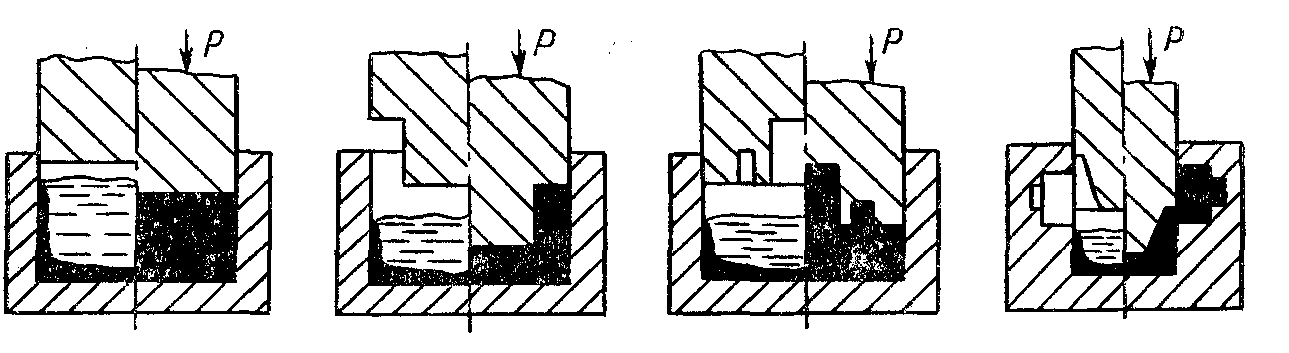

Во второй главе приведены данные о тепловых процессах, протекающих в системе «отливка – пресс-форма» при основных схемах прессования, главным образом при поршневом (рис. 1,а), пуансоном (рис. 1,б) и пуансонно поршневом (рис. 1,в) прессовании. Для их исследования использованы главным образом экспериментальные методы, а также методы математического

моделирования.

а) б) в) г)

Рисунок 1. – Схемы прессования формирующихся отливок при ЛКД,

используемые в России:

а – поршневая; б – пуансонная; в – пуансонно-поршневая;

г – через литники-питатели

Поршневое прессование (рис. 1,а). Экспериментально тепловые процессы изучали на цилиндрических отливках (слитках) диаметром 50 мм и высотой 100…105 мм, которые изготовляли в пресс-форме, состоящей из матрицы с толщиной стенки 85 мм, основания толщиной 30 мм и пуансона (все указанные детали были изготовлены из стали 5ХНМ). Три (или четыре) термопары закрепляли в основании и располагали на расстояниях 25 (центр); 12,5; 6 и 3 мм от рабочей поверхности, а шесть термопар – в стенке матрицы на разных расстояниях от рабочей поверхности (по сечению и высоте). На одной ленте осциллографа НО30А (или Н43.1) одновременно записывали показания всех термопар, датчиков давления и перемещения пуансона, а, следовательно, и верхнего торца отливки.

Анализ полученных графиков охлаждения отливок показал, что затвердевание отливок под механическим давлением протекает при большем перепаде температур по сечению, чем при атмосферном давлении, а время затвердевания отливок во всех зонах уменьшается. И чем ближе к оси заготовки расположена зона, тем существеннее уменьшение времени ее затвердевания под воздействием давления. Последнее объясняется тем, что поверхностные слои отливки на глубине до 3 мм затвердевают до момента приложения давления, слои, расположенные глубже, - либо под нарастающим, либо вначале под нарастающим и окончательно под номинальным давлением.

При давлении свыше 50…80 МПа повышается температура кристаллизации металла на 5…12оС (в зависимости от состава сплава, давления прессования и скорости его наложения), что можно объяснить: 1) изменением термодинамического состояния системы в соответствии с законом Клаузиуса-Клайперона, согласно которому

dT/dp=Tпл (V2-V1)/L, (1)

где dT – изменение температуры кристаллизации (плавления Тпл), обусловленное изменением давления на величину dp; V2, V1 – объемы жидкой и твердой фаз соответственно; L – теплота кристаллизации (плавления) сплава;

2) несоответствием между скоростями выделения теплоты кристаллизации и отвода теплоты матрицей пресс-формы; 3) выделением теплоты при деформации вертикальной корки под воздействием давления.

Обобщенные зависимости изменения некоторых исследованных параметров от номинального давления прессования приведены на рис 2. На основе их анализа можно сделать вывод о том, что с увеличением номинального давления рн уменьшаются время затвердевания отливки, относительная температура ее поверхности и величина перепада температур на границе раздела «отливка - форма», а увеличивается перепад температур по сечению отливки. Все зависимости представлены в виде областей, так как внутри них находятся экспериментальные данные для сплавов системы Al-Si (до 25%Si), они справедливы для сплавов систем Al-Cu и Al-Mg и для промышленных сплавов.

Наибольшее изменение исследованных параметров наблюдается в области давлений от атмосферного до 100…120 МПа, при последующем повышении номинального давления они также изменяются, но в меньшей степени. Это может быть объяснено плотным прижатием растущей боковой корки к стенкам матрицы, уменьшением (и даже устранением) зазора на границе раздела «отливка - форма» и увеличением за счет этого поверхности охлаждения, в результате чего повышаются скорости отвода теплоты перегрева и кристаллизации стенками матрицы. При давлении свыше 120 МПа происходит дальнейшее уменьшение величины зазора за счет впрессовывания металла в микрорельеф рабочей поверхности матрицы, но прирост поверхности охлаждения (контакта) при этом намного меньше, чем в первой области давлений; поэтому и меньше влияние номинального давления на исследованные параметры.

Видно, что механическое давление способствует устранению зазора между формирующейся отливкой и формой, в результате чего в 4…5 раз интенсифицируется теплообмен на границе «отливка-форма». Это приводит к уменьшению в 3…4 раза времени затвердевания отливки и перепада температур на границе раздела между отливкой и формой, к увеличению перепада температур по поперечному сечению и высоте отливки.

Рисунок 2. - Зависимости от номиналь- Рисунок 3. – Кривые продви-

ного давления времени затвердевания жения фронта затвердевания

отливки (з), относительной темпера- (линий изоликвидус и изосоли-

туры ее поверхности (Тп/Тц), перепада дус, эвтектического превраще-

температур по ее сечению (То) и на ния) в цилиндрических отлив-

границе раздела «отливка-форма» ках из сплавов системы Al-Si

(То-ф) сплавов системы Al-Si

Время затвердевания отливки увеличивается с увеличением содержания второго компонента в бинарных сплавах.

Изучено влияние масштабного фактора (приведенного размера) на время затвердевания цилиндрических отливок при давлении 50…200 МПа и установлено, что с увеличением приведенного радиуса Rпр (при постоянном диаметре) это время возрастает по линейной зависимости:

з=КпрRпр, (2)

где Кпр – коэффициент, с/мм. При этом время существования двухфазной зоны возрастает с увеличением приведенного размера отливки.

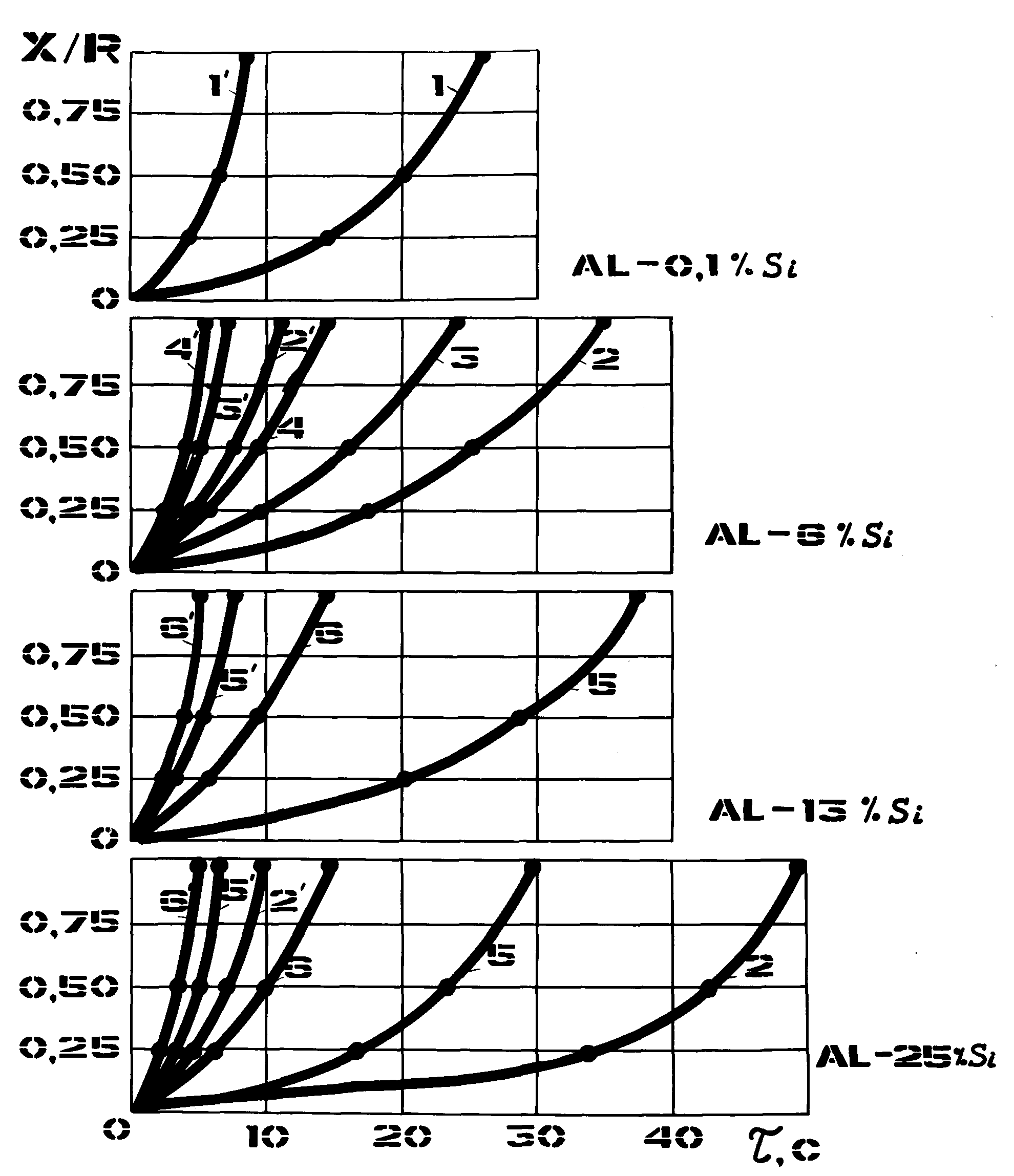

Продвижение фронта затвердевания от боковой поверхности к центральной зоне (рис. 3) математически можно выразить в виде:

х/Rо=К n, (3)

где х – корка, растущая от стороны боковой поверхности матрицы, мм; R – радиус отливки, мм; Ко – коэффициент, 1/сn; - время с момента окончания заливки расплава в матрицу, с..

Для отливок из сплавов системы Al-Si зависимость (3) имеет вид (при рн=200 МПа):

х/R = 0, 02611,78 при коэффициенте корреляции 0,994 (сплав АК12);

х/R = 0,0253 1,88 при коэффициенте корреляции 0,998 (cплав Аl-7%Si);

х/R = 0,0264 1,76 при коэффициенте корреляции 0,993 (сплав Al-25%Si);

х/R = 0,0257 1,93 при коэффициенте корреляции 0,997 (алюминий А7).

Видно, что коэффициент Ко зависит от состава сплава и давления прессования: Ко увеличивается с уменьшением степени легированности сплава и повышением давления прессования. Следует отметить, что давление выравнивает значения коэффициента Кб отливки из сплавов разного состава

Для алюминия А7 и всех исследованных сплавов зависимость (3) с достаточной степенью достоверности можно представить в виде:

х/R = К 2 (4)

Формулу (4) можно записать в виде (5) и использовать для расчетов:

х = К2 (5)

С увеличением давления прессования сокращается время существования двухфазной зоны (см. рис. 3), что приводит к последовательному затвердеванию отливок из сплавов с узким интервалом кристаллизации и к последовательно-объемному – из сплавов с широким интервалом кристаллизации. Так, при затвердевании отливок из сплава Al-6%Si (узкий интервал кристаллизации) под атмосферным давлением стояние температуры ликвидус в центральной зоне прекращается через 14 с после окончания заливки, а температуры солидус (эвтектики) - через 35 с, т.е. двухфазная зона в отливки сохраняется в течение 21 с. При давлении 300 МПа указанные временные промежутки уменьшаются соответственно до 6 и 12 с (двухфазная зона в отливке существует в течение 6 с). Для отливок из сплава Al-25%Si (интервал кристаллизации 30оС), затвердевающих в условиях атмосферного давления, время охлаждения теплового центра до температуры ликвидус составляет 10 с и до температуры солидус (эвтектики) – 40 с, время существования двухфазной зоны – 30 с, а в условиях механического давления в 300 МПа – соответственно 5 и 10 с (время существования двухфазной зоны – 5 с).

Модифицирование силуминов, содержащих 11…17%Si, лигатурой AlTi5B1 (для воздействия на -фазу) приводит к повышению коэффициента ^ К и уменьшению времени затвердевания отливки. Так, для отливок из сплава Al-17%Si, затвердевающих под атмосферным давлением, коэффициент К=0,011 мм/с2 (без модифицирования) и 0,2 и 0,277 мм/с2 при введении 0,2 и 0,5%Тi, а при затвердевании под давлением 160 МПа - К=0,152; 0,211 и 0,277 мм/с2 соответственно. Аналогичная картина наблюдается и при сравнении затвердевания отливок из сплавов АК7ч и А356.2, отличающихся друг от друга главным образом содержанием модификатора (стронция).

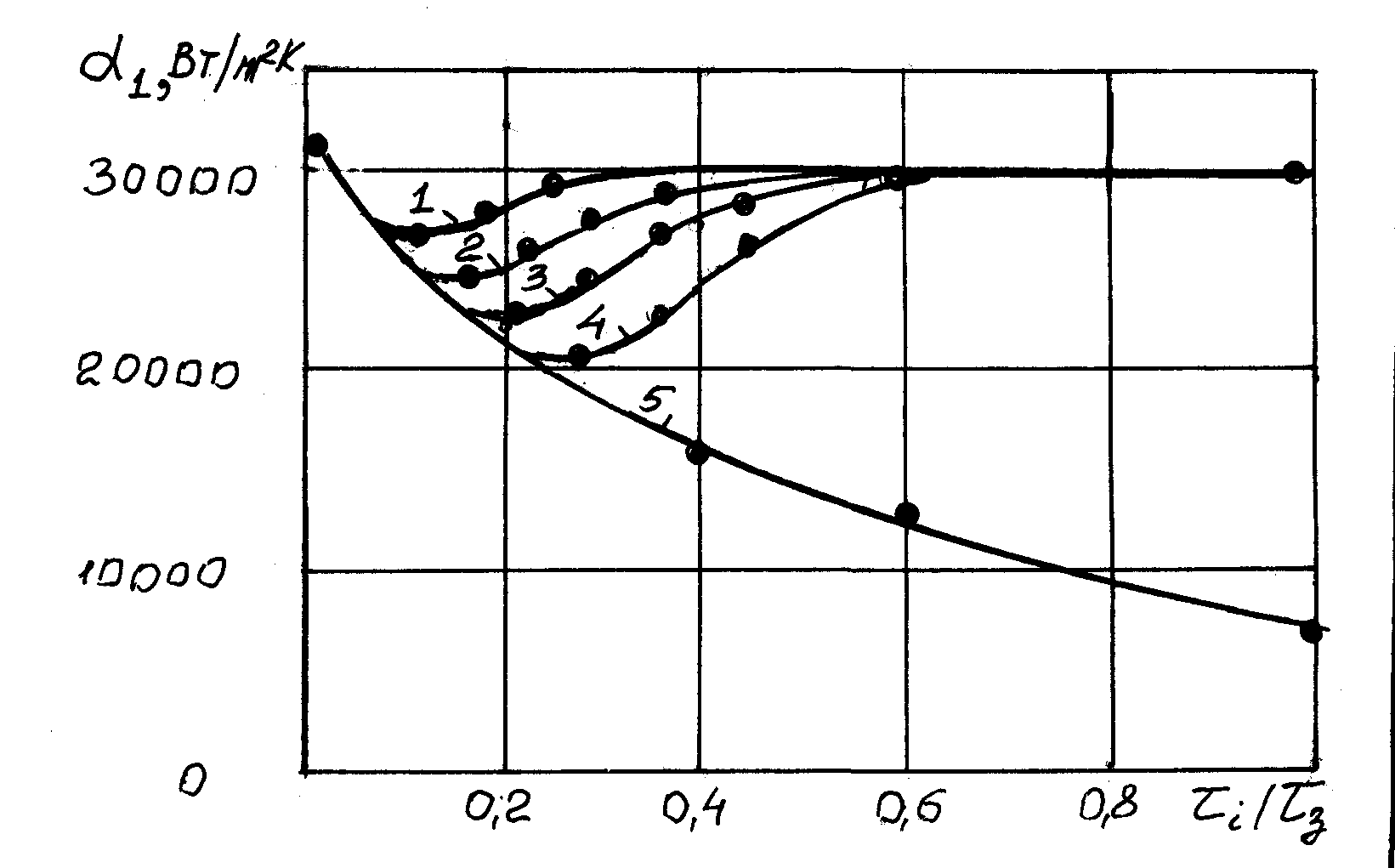

С использованием теории контактного теплообмена и метода графического интегрирования рассчитаны значения коэффициента теплоотдачи 1 между формирующейся отливкой и пресс-формой. К моменту окончания заливки расплава в матрицу 1=30000…32000 Вт/(м2 К). Если формирование отливки в дальнейшем происходит в условиях атмосферного давления, то коэффициент 1 непрерывно снижается, чему способствует образование зазора между отливкой и формой (матрицей пресс-формы), в результате чего к моменту окончания затвердевания отливки величина 1 достигает 7500…7700 Вт/(м2 К). В момент приложения давления снижение 1 прекращается и затем (пропорционально росту давления) повышается до определенной величины, характерной для каждого номинального давления рн, после чего практически остается без изменения на достигнутом уровне до окончания затвердевания отливки. Изменение величины коэффициента 1 для отливок (рн=200 МПа) из алюминия А7, сплавов АК7ч, АК12 и АК18Н во время затвердевания приведено на рис. 4, где по оси абсцисс отложено относительное время затвердевания - /з. Видно, что отливки из сплавов АК18Н (кривая 1) и АК12 (кривая 2) более длительное время затвердевают в условиях повышенной интенсивности охлаждения, чем отливки из алюминия А7 (кривая 4) и сплава АК7ч (кривая 3), так как они имеют разные теплофизические характеристики. Величина критерия Био для отливок из указанных сплавов находится в пределах Вi = 1,7…9 при заливке с перегревом над температурой кристаллизации (ликвидус) 80…100оС и повышении давления от атмосферного до 300 МПа.