6 Основы технических измерений. Размерные цепи Лекция 10 Понятие об измерениях и их единицах. Классификация измерительных средств и методов. Метрологические показатели

| Вид материала | Лекция |

- Тема 6 Основы технических измерений. Размерные цепи Лекция 11 Метрологические показатели, 77.33kb.

- Тема метрологические характеристики средств измерений, 26kb.

- Курсовая работа по курсу «основы физических измерений», 226.86kb.

- Самостоятельная работа Кредитная стоимость, 122.1kb.

- «Электрические измерения и метрологические положения», 139.68kb.

- 1. Средства измерений. Классификация средств измерений, требования к ним. Измерительные, 1405.11kb.

- 05. 11. 01 Приборы и методы измерения по видам измерений Формула специальности, 14.1kb.

- Рабочая учебная программа по дисциплине Метрологическое обеспечение информационно-измерительных, 54.57kb.

- Математические методы и аппаратная обработка измерений, 19.52kb.

- Стоты и интервалов времени, а также хранение и воспроизведение их единиц лежат в основе, 380.54kb.

Тема 6 Основы технических измерений. Размерные цепи

Лекция 10 Понятие об измерениях и их единицах. Классификация измерительных средств и методов. Метрологические показатели

Для обеспечения единства измерений введены обязательные испытания новых типов измерительных средств и надзор за состоянием и правильным использованием измерительной техники, применяемой в народном хозяйстве. Систематическая поверка приборов — это одна из главных гарантий их точности. Важное значение имеют также соблюдение нормальных условий измерений, установленных стандартами. Особо необходимо соблюдать требования к температуре объекта измерения и рабочего пространства. Например, на ВАЗе в метрологических центрах (термоконстантных помещениях с отдельным фундаментом) механосборочных цехов в зависимости от требуемой точности измерений поддерживают температуру в пределах 20 ± 0,15 - 20 + 0,5°С.

За единицу длины принят метр. Метр – это длина, равная 1650763,73 длины волны в вакууме излучения, соответствующего оранжевой линии спектра криптона – 86.

Для обеспечения и наблюдения за единством измерений в систему Госстандарта СССР входят метрологические институты и сеть лабораторий государственного метрологического надзора; на большинстве заводов для этой цели есть отделы главного метролога и измерительные лаборатории.

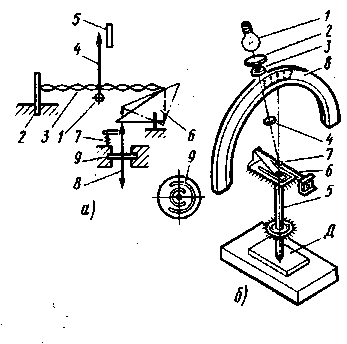

В систему ГСИ включены ГОСТ 8.001-71-8.098-73, а также ГОСТ 8.050-73 на нормальные условия выполнения линейных и угловых и предназначенных для уменьшения погрешностей, вносимых зазорами, мертвыми ходами и износом, применением устройств, предназначенных для стабилизации измерительной силы и др. В соответствии с принципом Аббе (компараторный принцип) необходимо, чтобы на одной прямой линии располагали ось шкалы прибора и контролируемый размер проверяемой детали, т.е. линия измерения должна являться продолжением линии шкалы (рис. 5.2, а). Если этот принцип не выдерживается (рис. 5.2, б), то перекос и непараллельность направляющих измерительного прибора вызывают значительные погрешности измерения. При соблюдении принципа Аббе погрешностями, вызываемыми перекосами, можно пренебречь, так как они являются ошибками второго порядка малости.

Для контроля точных процессов производства и повышения качества машин и других изделий необходимо не только непрерывно повышать точность, производительность и надежность средств измерения, но и правильно применять и систематически поверять средства измерения в процессе эксплуатации. Ошибочные результаты измерения из-за некачественного выполнения собственно измерений столь же часты, как и при применении неточных средств измерения. Как в том, так и в другом случае возникает необнаруженный брак, который приводит к браку на последующих этапах процесса производства или к снижению качества изделий, их точности, надежности и долговечности.

Для устранения указанных недостатков в нашей стране создана ^ Государственная система обеспечения единства измерений (ГСИ). Основные задачи ГСИ: установление единиц физических величин, методов и средств воспроизведения единиц, рациональной системы передачи единиц от эталонов к рабочим средствам измерений; определение номенклатуры и способов выражения метрологических показателей средств измерений.

^ МЕРЫ ДЛИНЫ И УГЛОВЫЕ МЕРЫ

Меры длины по конструктивным признакам делят на штриховые и концевые.

Штриховые меры длины используют в качестве эталонов, образцовых и рабочих штриховых мер, в виде шкал измерительных приборов, а также в инструментах, предназначенных для грубых измерений (измерительные линейки, рулетки и др.).

^ Плоскопараллельные концевые меры длины составляют основу современных линейных измерений в машиностроении. Их применяют для передачи размера от рабочего эталона единицы длины до изделия включительно, широко используют в лабораторной и цеховой практике линейных измерений; применяют для установки измерительных инструментов и приборов на нуль, для проверки точности и градуирования измерительных инструментов и приборов, а также для особо точных разметочных работ, наладки станков и т. д.

Плоскопараллельные концевые меры длины представляют собой бруски из закаленной стали или твердого сплава, имеющие форму прямоугольных параллелепипедов (рис. 5.3, а). Две противоположные измерительные поверхности каждой концевой меры весьма точно обрабатывают путем шлифования и доводки.

Концевые меры обладают способностью притираться (сцепляться) при их надвигании одну на другую. Благодаря этой способности их можно собирать в блоки разных размеров (рис. 5.3,6). Притираемость и высокая точность — главные свойства концевых мер, определяющие их ценность как измерительных средств. Притираемость мер объясняется их молекулярным притяжением (сцеплением), когда они покрыты тончайшей пленкой смазывающей жидкости (толщина пленки не превышает 0,02 мкм, что незначительно влияет на точность размера полученного блока концевых мер).

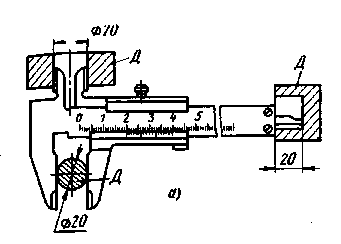

Цена деления нониуса 0,1мм

Цена деления нониуса 0,05

Рис. 6.1. Штангенциркуль (а) и пример отсчета (б)

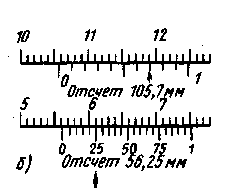

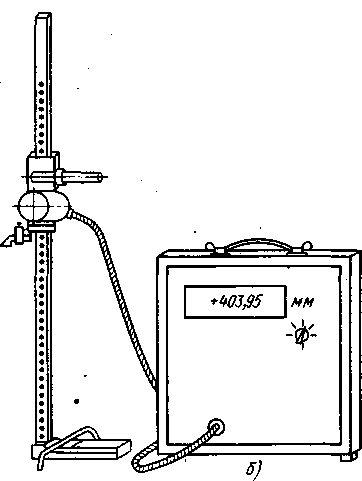

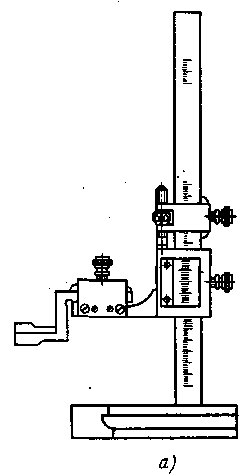

Рис. 6.2. Штангенрейсмус (а) и прибор для измерения высоты с цифровым отсчетом (б)

Штангенциркули выпускают следующих трёх типов: с двусторонним расположением губок для наружных и внутренних измерений и с линейкой для определения глубин (см, рис. 6.1, а) (цена деления нониуса составляет 0,1 мм); с двусторонним расположением губок для измерения и для разметки (цена деления нониуса 0,05 или 0,1 мм); с односторонними губками для наружных и внутренних измерений с ценой деления нониуса 0,05 или 0,1 мм.

Штангенрейсмусы предназначены для разметочных работ и определения высоты деталей. В мировой практике для определения высот известно применение прибора с цифровым отсчетом показаний (с ценой деления 0,05 и 0,01 мм). На штанге такого прибора (см. рис. 6.2, 6) нарезана зубчатая рейка, по которой перемещается зубчатое колесо ротационного фотоэлектрического счетчика импульсов, закрепленного на рамке, связанной с измерительной губкой. Величина перемещения (высота) фиксируется счетчиком с цифровым отсчетным устройством.

Микрометрические измерительные инструменты

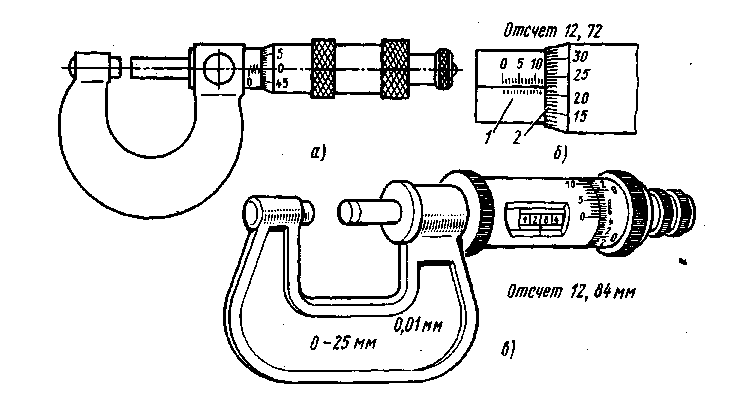

Рис. 6.3. Микрометр гладкий (а) и примеры отсчета (б и в)

Основаны на использовании винтовой пары (винт — гайка), которая преобразовывает вращательное движение микровинта в поступательное. Цена деления таких инструментов — 0,01 мм. Микрометрические пары используют в конструкциях многих измерительных приборов.

Приборостроительные заводы выпускают следующие микрометрические инструменты: микрометры гладкие для измерения наружных размеров (рис. 6.3, а); нутромеры для определения внутренних размеров; глубиномеры; специальные микрометры — листовые, трубные, зубомерные, с резьбовыми вставками и др. На измерительные поверхности микрометров часто напаивают пластинки из твердого сплава, что значительно повышает их износостойкость. Измерительная сила у микрометра равна 500 + 200 сН.

Отсчетное устройство микрометрических инструментов (рис. 6.3,6) состоит из двух шкал: продольной 1 и круговой 2. Продольная шкала имеет два ряда штрихов, расположенных по обе стороны горизонтальной линии и сдвинутых относительно друг друга на 0,5 мм. Оба ряда штрихов образуют, таким образом, одну продольную шкалу с ценой деления, равной шагу микровинта. Круговая шкала обычно имеет 50 делений (при шаге винта 0,5 мм). По продольной шкале отсчитывают целые миллиметры и 0,5 мм, по круговой шкале — десятые и сотые доли миллиметра. Выпускают микрометры с цифровым отсчетом результата измерения (рис. 6.3, в).

Погрешность измерения микрометрами зависит от верхнего предела измерения и может составлять от ±3 мкм (для микрометров с диапазоном измерения 0—25 мм) до +10 мкм (для микрометров с диапазоном измерения 400 — 500 мм).

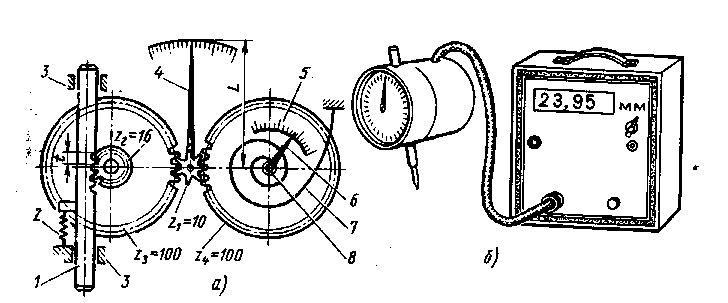

^ Механические измерительные приборы. К ним относятся приборы с зубчатой передачей — индикаторы часового типа (рис. 6.4). Зубчатая рейка, нарезанная на измерительном стержне 1, сцепляется с зубчатым колесом zj.

Рис. 6.4. Индикатор часового типа с ценой деления 0,01 мм:

а - кинематическая схема; б — с цифровым отсчетом

на оси которого неподвижно сидит колесо. При измерении линейное перемещение измерительного стержня в точных направляющих втулках 3 вызывает поворот колес zj, z^ и соответственно зубчатого колеса z^ с закрепленной на его оси большой стрелкой 4 индикатора. Колесо z^, на оси которого неподвижно посажена втулка 8 с пружинным волоском 7, находится в зацеплении с колесом Zj. Пружинный волосок обеспечивает работу передачи по одной стороне профиля зуба, что устраняет мертвый ход. Измерительная сила (в пределах 80 — 200 сН) создается пружиной 2. Один оборот большой стрелки 4 индикатора соответствует перемещению измерительного стержня 2 на 1 мм. Целые миллиметры отсчитывают по шкале 5 с помощью малой стрелки 6, сидящей на оси колеса z^.. Доли миллиметров отсчитывают по перемещению стрелки 4.

Погрешность измерения индикаторов часового типа — от ±2 до ± 10 мкм. Однако благодаря большому пределу измерений их часто применяют в измерительных устройствах и приспособлениях. В последнее время появились индикаторы часового типа с цифровым (электронным) отсчетом показаний (рис. 6.4, б). Из многочисленных разновидностей приборов, имеющих рычажно-зубчатую передачу, рассмотрим только наиболее употребительные.

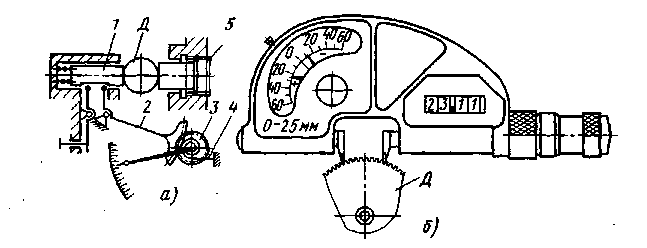

В рычажных микрометрах и скобах (рис. 6.5) при измерении чувствительная пятка ^ 1, перемещаясь, воздействует на рычаг 2, зубчатый сектор которого поворачивает зубчатое колесо 3 и стрелку, неподвижно укрепленную на его оси. Пружина 4 постоянно прижимает колесо 3 к зубчатому сектору, устраняя таким образом мертвый ход. У рычажной скобы микровинт 5 не имеет отсчетного устройства, оно есть на микровинте рычажного микрометра. Цена деления шкалы рычажного микрометра и скобы 0,002 мм. Диапазон показаний по шкале составляет: у рычажной скобы ±0,08 мм, у рычажного микрометра +0,02 мм. Выпускают также рычажные скобы с цифровым отсчетным устройством (рис. 6.5, б).

Ленинградский инструментальный завод (ЛИЗ) изготовляет рычажно-зубчатые однооборотные и многооборотные измерительные головки с це-

Рис. 6.5. Рычажно-зубчатые измерительные инструменты:

а — схема рычажной скобы (и микрометра); б — рычажная скоба с цифровым отсчетом

ной деления 1 и 2 мкм соответственно; диапазоны измерения 1 и 2 мм. Они имеют гарантийный ресурс работы (до первого отказа) 350 тыс. условных измерений. Многооборотные головки используют в тех случаях, когда требуются высокая точность и большой диапазон измерения.

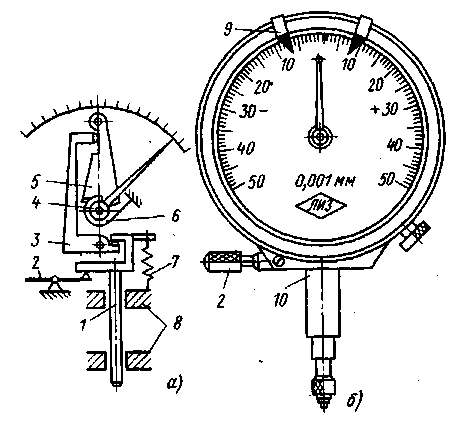

В головке ШГ (рис. 6.6) применен механизм с двумя рычажными и одной зубчатой передачами. При перемещении измерительного стержня 1 в двух направляющих втулках 8 происходит поворот рычага 3, который воздействует на рычаг 5, имеющий на большом плече зубчатый сектор, входящий в зацепление с зубчатым колесом (трибом) 4. На оси колеса 4 сидят стрелка и втулка, связанная со спиральной пружиной 6, выбирающей мертвый ход. Измерительную силу создает пружина 7. Для арретирования измерительного стержня служит рычажок 2. Шкала снабжена двумя переставляемыми указателями допуска 9. Головку закрепляют в стойке или в приспособлении за втулку 10 диаметром 8 мм.

- Рис. 6.6. Рычажно-зубчатая измерительная головка 1ИГ: а - схема; б - общий вид

Рис 6.7- Схемы микрокатора (а) и пружинно-оптической головки (оптикатора) (б)

Приборы с пружинной и пружнино-оптической передачей четырех типов выпускает завод ЛИЗ: микрокаторы ИГП, микаторы ИПМ, миникаторы ИРП и оптика-торы (рис. 6.7). Первые три типа приборов имеют цену деления шкалы 0,1; 0,2; 0,5; 1,0; 2,0 мкм (намечен выпуск микрокаторов с ценой деления 0,02 и 0,05 мкм). Диапазон показаний (измерений по

шкале) микрокатора ± 30, а у оптикатора ± 120 делений. Созданы образцы многооборотных пружинных приборов. Разработан широкопредельный микрокатор с ценой деления 1 мкм и диапазоном измерения ± 100 мкм.

В основу передаточного механизма микрокатора положена скрученная пружинная лента 3 (рис. 6.7, а). Одна ее половина завита вправо, другая — влево. Лента 3 правым концом прикреплена к пружинному угольнику 6, а левым — к плоской пружине 2. Если такую ленту растягивать, то ее средняя часть, к которой прикреплена стрелка 4, будет раскручиваться вместе со стрелкой. Измерительный стержень 8, перемещаясь вверх, поворачивает угольник 6, что приводит к растяжению ленты 3 и повороту прикрепленной к ней стрелки 4 относительно шкалы 5. Стрелка 4 представляет собой тонкую стеклянную коническую трубочку диаметром 50—80 мкм, сбалансированную противовесом 1. Измерительный стержень 8 подвешен к корпусу прибора на мембране 9 и пружинном угольнике 6. Измерительная сила создается пружиной 7. Основные недостатки микрокаторов: неудобство отсчета показаний по слишком тонкой стрелке и вибрации стрелки.

Этих недостатков лишен созданный на базе микрокатора оптикатор (рис. 6.7, б). В этом приборе пружинный передаточный механизм микрокатора совмещен с увеличивающей оптической передачей. На ленте 6 вместо стрелки укреплено зеркальце 7. Пучок лучей от источника света 1 падает на зеркальце, проходя через конденсор 2, стеклянную пластинку 3 с нанесенным на ней ^указательным штрихом и объе1стив 4. Отразившись от зеркальца, лучи попадают на стеклянную шкалу 8, на которой появляется изображение (на световом круглом поле) указательного штриха, нанесенного на пластинке 3. При перемещении измерительного стержня 5 и раскручивании ленты 6 по шкале 8 перемещается изображение штрихового указателя.

Такие приборы отличаются простотой конструкции передаточного механизма и отсутствием трения в звеньях механизма, что делает их весьма Долговечными (гарантийная износостойкость до первого ремонта достигает '00 тыс. условных измерений). Приборы этого типа могут заменять оптиметры и ультраоптиметры.

^ Оптико-механические приборы. В одних приборах этого типа (измерительных машинах, длиномерах, измерительных микроскопах, проекторах) повышение точности отсчета и точности измерений достигается благодаря значительному оптическому увеличению измеряемых объектов (или шкал); в других (оптиметрах, ультраоптиметрах) — сочетанием механических передаточных механизмов с оптическим автоколлимационным устройством. Все эти приборы широко применяют в измерительных лабораториях и в цехах. Они могут быть как контактными (оптиметры, длиномеры, измерительные машины), так и бесконтактными (микроскопы, проекторы) и позволяют измерять детали по одной (оптиметры, длиномеры), двум (микроскопы, проекторы) или трем (универсальные измерительные микроскопы, специальные измерительные машины) координатам.

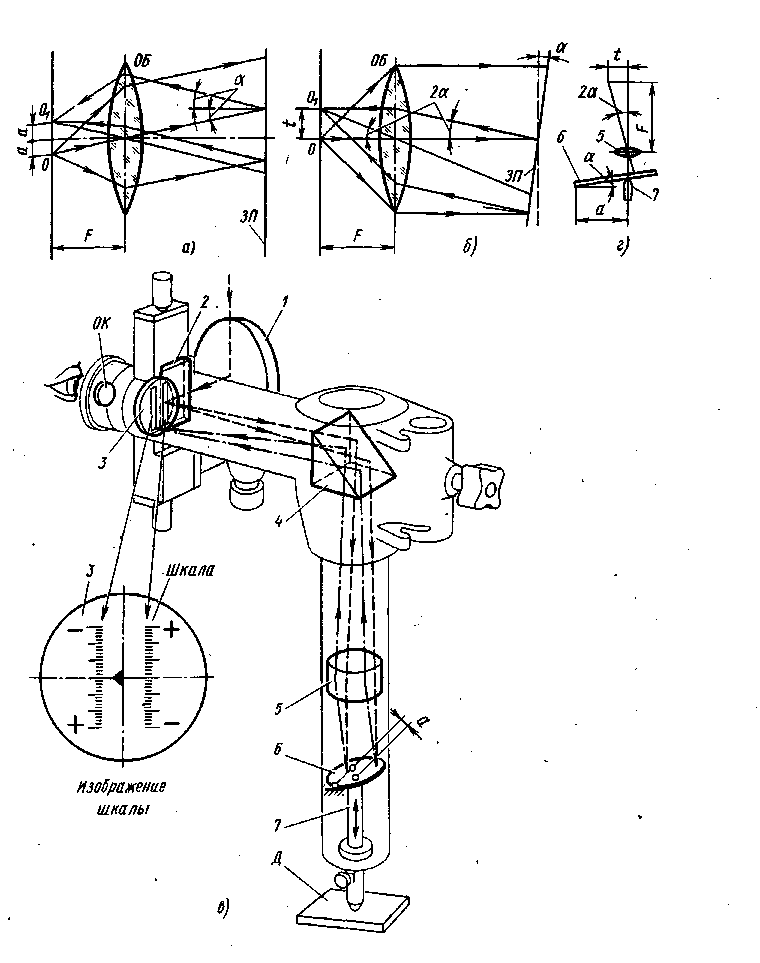

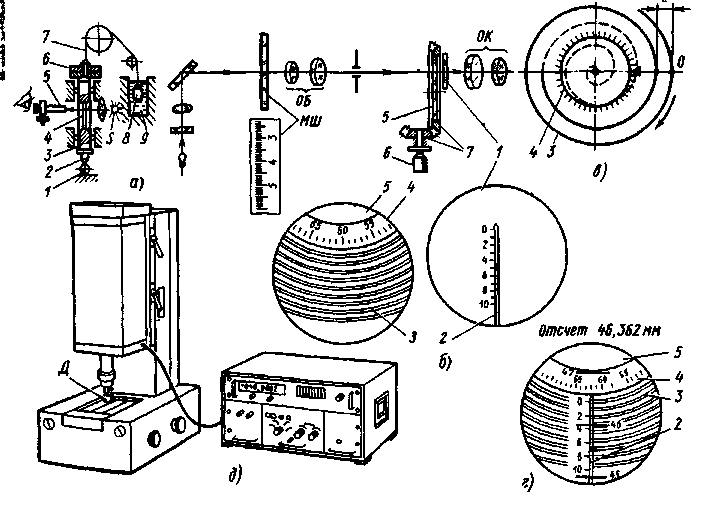

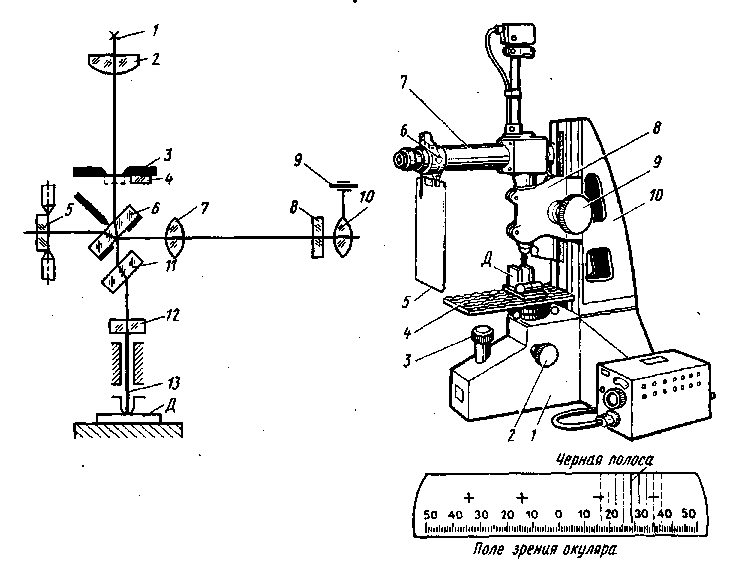

Оптиметры (рис. 6.8) выпускают с ценой деления шкалы 0,001 мм. В их схеме использован принцип автоколлимации — свойство объектива ^ ОБ превращать пучок расходящихся лучей, исходящих из точечного источника света О, расположенного в фокусе объектива ОБ, в пучок параллельных лучей, который после отражения плоским зеркалом собирается в том же фокусе объектива. Если источник света О расположить не в фокусе объектива, а в его фокальной плоскости на расстоянии а от главной оптической оси (рис. 6.8, а), то один из лучей (центральный) пройдет по побочной оптической оси, а остальные, преломившись, пойдут параллельно побочной оптической оси. Встретившись с зеркальной плоскостью ЗП, перпендикулярной к главной оптической оси, лучи возвратятся параллельным пучком и, преломившись в объективе, соберутся в точке 0^, симметричной точке О и находящейся на расстоянии а по другую сторону от главной оптической оси.

Если же источник света расположен в фокусе объектива, а зеркальная плоскость ЗП находится под углом а к главной оптической оси (рис. 6.8, б), то лучи, отразившись от зеркала, пойдут под углом 2а к главной оптической оси и, преломившись в объективе, сойдутся в точке Oi, отстоящей от точки О на расстоянии t. В конструкциях трубки оптиметра используют обе описанные схемы.

В трубке, показанной на рис. 6.8, в, от источника света лучи направляются зеркалом ^ 1 и призмой 2 на шкалу, на которой нанесено 200 делений. Шкала и указатель нанесены на плоскость стеклянной пластинки 3, расположенной в общей фокальной плоскости объектива 5 и окуляра ОК. Штрихи шкалы расположены по разные стороны относительно главной оптической оси. Лучи пойдут соответственно схеме, показанной на рис. 6.8, а. Пройдя шкалу, луч попадает на призму 4 и, повернув на 90°, проходит через объектив 5. Выйдя из объектива, луч отразится от зеркала 6 и возвратится в фокальную плоскость объектива со смешением в горизонтальном направлении относительно главной оптической оси. Горизонтальное смещение используется для того, чтобы наблюдать изображение шкалы отдельно от самой шкалы.

Изображение шкалы будет смещаться и в вертикальном направлении по отношению к главной оптической оси, так как с перемещением измерительного .стержня 7, опирающегося на измеряемую деталь Д, будет изменяться наклон зеркала 6 на угол а, что вызовет отклонение отраженных от зеркала лучей на угол 2ос. При этом, изображение шкалы переместится в вертикальном направлении относительно неподвижного указателя на величину t (соответственно схеме, показанной на рис. 6.8, б).

В оптиметре использован принцип оптического рычага: малым плечом рычага является расстояние а от точки опоры качающегося зеркала 6 до оси измерительного стержня 7, большим — фокусное расстояние F объектива (рис. 6.8, г).

Рис. 6.9. Вертикальный (а) и горизонтальный (б) оптиметры

Рис. 6.10. Схе.ма проекционного оптиметра

Трубку оптиметра устанавливают на вертикальной (вертикальный оптиметр) или горизонтальной (горизонтальный оптиметр) стойке (рис. 6.9). Вертикальный оптиметр ОВО-1 или ИКВ служит для измерения наружных размеров, горизонтальный оптиметр ОГО-1 или ИКГ — для измерения наружных и внутренних размеров. Диапазон показаний шкалы трубки оптиметра равен ±0,1 мм; диапазон измерений прибора; 0—180 мм у вертикального и 0-350 мм у горизонтального оптиметра. Измерительная сила равна примерно 50—200сН. Погрешность показаний оптиметров составляет ±0,2 - ±0,7 мкм.

Через окуляр трубки оптиметра приходится производить отсчеты по шкале, пользуясь одним глазом, что утомляет контролера. Для облегчения отсчета на окуляр устанавливают проекционную насадку 1 (рис. 6.9,6), на экране 2 которой можно наблюдать изображение шкалы оптиметра обоими глазами.

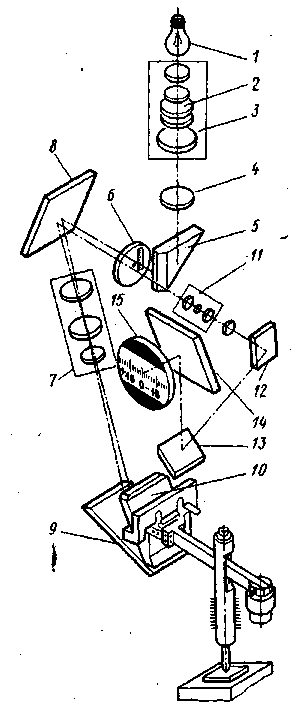

ЛИЗ выпускает горизонтальные проекционные оптиметры (рис. 6.10) ОГЭ-1 с ценой деления шкалы 1 мкм и вертикальные ОВЭ-02 с ценой деления 0,2 мкм. У этих оптиметров отсчет результата измерения производится по шкале, проецируемой на экран.

Лучи света от лампы накаливания ^ 1 через систему, состоящую из конденсора 2, телефильтра 3, линзы 4 и призмы 5, освещают шкалу, нанесенную на стеклянной пластинке 6, расположенной в фокальной плоскости объектива 7. Шкала имеет 200 делений, расположенных симметрично по обе стороны от нуля (по 100 делений с каждой стороны). Пройдя пластинку 6 и отразившись от зеркала 8, лучи попадают в объектив 7; выйдя из объектива параллельным пучком и отразившись от зеркала 9, дучи попадают на качающееся зеркало 10. Отразившись от этого зеркала, лучи возвращаются к пластинке 6, на которой получается изображение шкалы. Совмещенное изображение шкалы и индекса проецируется объективом И через систему зеркал 12, 13 и 14 на экране 15.

Экранные приборы сложнее и дороже, чем окулярные. Однако повышение стоимости прибора окупается большим удобством работы, меньшей утомляемостью и ростом производительности труда контролеров.

Приборы с оптическим рычагом (оптиметры) имеют небольшие диапазоны показаний по шкале, поэтому их применяют только для сравнительных измерений, например для определения отклонения искомого размера детали от известного размера блока концевых мер.

Длиномеры. Рассмотрим принцип работы длиномера ИЗВ-1 (рис. 6.11, а). Конструкция длиномера соответствует принципу Аббе, т. е. основная

Рис. 6.11. Длиномеры вертикальные:

а - принципиальная схема; б — схема микроскопа со спиральным нониусом; в — архимедова

спираль, г — пример отсчета; д — прибор с цифровым отсчетом

шкала ^ 4 является продолжением измеряемой детали /. Стеклянная шкала 4 имеет деления от О до 100 мм. В пиноли 3 закреплен измерительный наконечник 2. Сила тяжести пиноли уравновешена противовесом 8, пере, мешающимся на нити 7 внутри масляного демпфера 9. Для регулирования измерительной силы используют шайбы 6. Отсчеты по шкале 4 освещаемой источником света S, производятся с помощью отсчетного микроскопа 5 (спирального микрометра) со спиральным нониусом.

Спиральный нониус (рис. 6.11,6) состоит из окуляра ^ ОК и двух стеклянных пластинок, установленных одна над другой. На неподвижной пластинке 1 нанесена шкала 2, имеющая десять штрихов с ценой деления 0,1 мм, расположенная в поле зрения окуляра. На пластинке 5 нанесена двумя эквидистантными линиями спираль Архимеда 5 и круговая шкала 4, разделенная на 100 делений. Расстояние между витками архимедовой спирали (шаг О равно длине деления (0,1) шкалы 2 (рис. 6.11, в). Одному обороту пластинки 5 (см. рис. 6.11,6), т.е. 100 делениям ее круговой шкалы, соответствует поступательное перемещение точки спирали вдоль радиальной прямой, равное одному шагу спирали. Таким образом, одному делению круговой шкалы будет соответствовать отсчет, равный = 0,001 мм.

В поле зрения микроскопа (рис. 6.11, г) видны штрихи миллиметровой ' шкалы ^ МШ (45, 46, 47), (один из штрихов находится в зоне линейной i шкалы 2), часть круговой шкалы 4 и дуги витков двойной архимедовой i спирали 3. Для снятия показаний поворачивают пластинку 5 (с помощью ' конической зубчатой передачи 7 и головки 6, см. рис. 6.11, б) до тех пор, пока дуги одного витка двойной спирали не расположатся симметрично около того штриха миллиметровой шкалы, который находится в пределах шкалы 2 (46 мм). Целые миллиметры отсчитывают по штрихам, обозначенным на миллиметровой шкале, десятые доли миллиметра — по линейной шкале 2 (0,3 мм), сотые и тысячные доли — по круговой шкале 4 (0,062 мм). Отсчет, показанный на рис. 6.11, г, равен 46,362 мм.

В настоящее время вместо длиномеров ИЗВ-1 выпускают более компактные длиномеры ИЗВ-2. Изготовляют также горизонтальные длиномеры ИКУ-2, в которых устройство экранного типа ускоряет снятие отсчета. На длиномерах по основной шкале возможны измерения в пределах 0—100 мм. Наружные диаметры и длины можно измерять в пределах 0—200 мм на вертикальных и в пределах 0 — 350 мм — на горизонтальных длиномерах. Измерительная сила 1,2 —2 Н (~ 120—200 гс).

Характерной особенностью развития современной измерительной техники является переход от экранных к цифровым отсчетным. Устройствам. Последние сложнее и дороже, но удобнее в работе (процесс измерения и записи результатов измерения фактически полностью автоматизирован)-Применение цифровых отсчетных устройств снижает утомляемость и повышает производительность труда контролеров, а также позволяет непосредственно вводить цифровые результаты измерений в электронную цифровую вычислительную машину (ЭЦВМ) и в автоматизированную систему управления производством (АСУП), связанную с учетом качества выпускаемой

Рис. 6.12. Измерительная .машина ИЗМ:

а — общий вид; б — схема; в — нулевой отсчег при настройке; г — отсчет при измерении

продукции. Примером такого прибора является длиномер, показанный на рис. 6.11, д. На цифровом табло этого прибора виден измеренный размер, который может быть автоматически отпечатан на цифропечатающей машине, подключаемой к прибору. Такие длиномеры выпускают с ценой деления 0,1; 0,2; 0,5 и 1,0 мкм; пределы измерения всего прибора — от О до 100 мм при абсолютном измерении и от О до 200 мм при относительном.

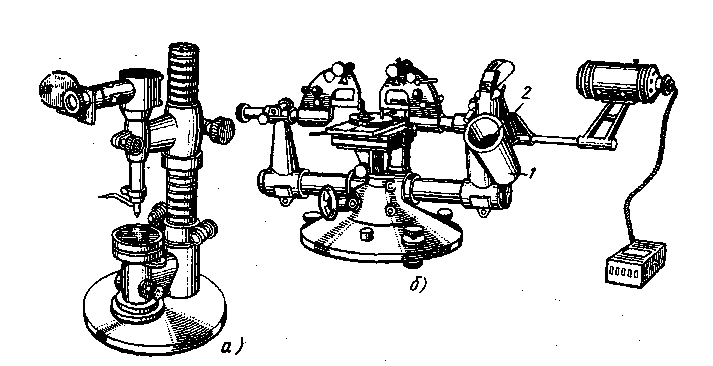

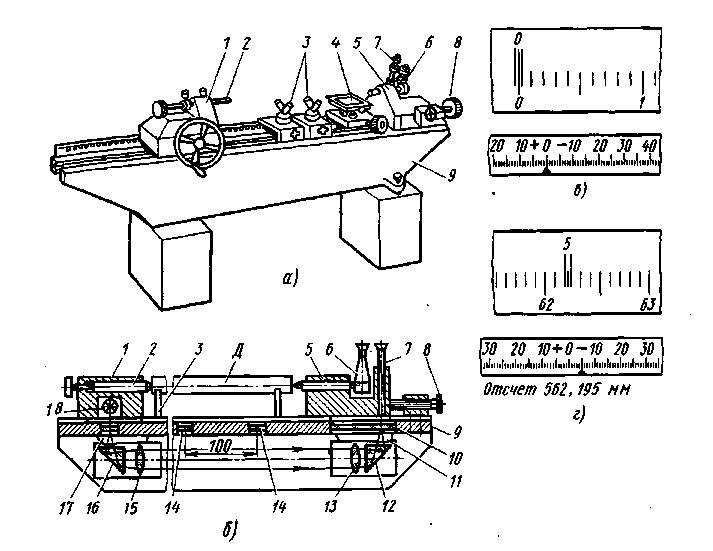

Измерительные машины. Для контроля сложных корпусных деталей, точных измерений больших длин, расстояний между осями отверстий и в других случаях применяют измерительные машины. Измерительная однокоординатная машина типа ИЗМ (рис. 6.12, а, б) имеет жесткую станину 9, по направляюшим которой могут перемещаться пинольная I и измерительная 5 бабки. Пинольная бабка I с установленной в ней трубкой 2 может перемещаться в пределах всей длины направляющих станины 9, а измерительная бабка 5 с оптиметром 6 и отсчетным микроскопом 7 — только в пределах 100 мм. Предварительно измерительную бабку устанавливают с помощью реечной передачи, а точно — микрометрическим винтом 8. К обеим бабкам на кронштейнах 11 и 17 присоединены две одинаковые оптические системы, состоящие из призм 12 и 16 и объективов 13 и 15, которые перемещаются вместе с бабками.

На станине 9 находится дециметровая шкала, на которой через каждые 100 мм (т. е. через каждый дециметр) расположены отдельные стеклянные пластины 14 с нанесенными на них двойными штрихами с цифрой. Если верхний предел измерений машины равен 1000 мм (ИЗМ-1), то таких дециметровых интервалов будет девять, т. е. до полного верхнего предела измерений не хватает одного дециметра. Недостающий дециметр заменяет стеклянная шкала 10 длиной 100 мм с ценой деления 0,1 мм. В пинольной бабке ] смонтирована низковольтная лампа накаливания 18, служащая для освещения стеклянных пластин 14, над которыми устанавливают бабку. Лучи света, освещающие пластину со штрихами, отражаются в призме 16 в горизонтальном направлении и, пройдя через объектив 15, идут параллельным пучком. Объектив 13 собирает параллельный пучок лучей, который, отразившись в призме 12, дает в плоскости стеклянной шкалы Ю изображение двойного штриха и номера стеклянной пластины 14, которые вместе с делениями шкалы 10 наблюдаются в поле зрения микроскопа 7. Для установки измеряемых объектов на машине служат регулируемые люнеты 3 (для длинных деталей) и универсальный столик 4 (для коротких деталей).

Перед измерением пинольную бабку помещают над той стеклянной пластиной, которая соответствует числу целых сотен миллиметров, содержащихся в размере. Измерительную бабку отодвигают вправо и на люнетах или универсальном столике помещают измеряемый объект. После этого измерительную бабку придвигают до контакта наконечника оптиметра с измеряемым объектом и последний выравнивают по линии измерения. После выравнивания объекта измерительную бабку перемещают микрометрическим винтом 8 до совмещения изображения двойного штриха с ближайшим штрихом шкалы 10. Отсчет по микроскопу и оптиметру при установке машины на нуль показан на рис. 6.12, в. Измеренный размер равен сумме отсчетов сотен миллиметров по двойному штриху, десятков, единиц и десятых долей миллиметра — по стомиллиметровой шкале 10, сотых и тысячных долей миллиметра — по шкале оптиметра (с учетом знака). На рис. 6.12, г отсчет равен 562,195 мм.

Одесским заводом фрезерных станков им. С. М. Кирова разработана трехкоординатная измерительная машина с пределами измерения по осям X, Y и Z, равными 400, 250 и 150 мм соответственно; цена деления шкалы по каждой координате — 0,5 мкм.

Трехкоординатная измерительная машина фирмы «Ferranti» показана на рис. 6.13. Измеряемую деталь закрепляют на столе 7, который можно перемещать вручную на высоту до 400 мм. Стол можно наклонять на угол ±2°, что необходимо для выравнивания детали перед измерением.

Если у измеряемой детали нужно определить расстояние между осями отверстий, то машину используют как двухкоординатную. При этом конический измерительный наконечник 1 вводят вручную в каждое отверстие. Благодаря своей конической форме наконечник 1 самоцентрируется по оси измеряемого отверстия. При этом каретка 3 и кронштейн 6 занимают положения по осям Y и X, соответствующие действительным координатам оси отверстия. Измерительный стержень 2 может перемещаться по оси Z в направляющей втулке 5. Отсчет обеих координат производится абсолютным методом по двум цифровым табло 4. Значения координат могут автоматически фиксироваться с помощью электрической цифропечатающей машинки или регистрироваться путем пробивки пер-

Рис 6.13. Общий вид трех-координатной измерительной машины (а) и схема растрового отсчетного устройства (б)

форации в ленте. Перфоленту вводят в считывающее устройство, позволяющее автоматически сравнивать результаты измерений с заданными значениями обеих координат отверстия, которые хранятся в памяти считывающего устройства. Результаты сравнения показываются на цифровом табло 4 и печатаются на машинке. Если результат измерений выходит за границы поля допуска, то запись отклонений производится красным цветом (при этом срабатывает также сигнальное звуковое устройство).

Для отсчета перемещений измерительного стержня по каждой из координат используют сопряжение двух растров (рис. 6.13, б). Измерительный растр 1 закреплен на подвижной части машины, индикаторный 2 — на неподвижной. Оба растра имеют 200 штрихов на 1 мм длины. Растры 1 и 2 расположены на расстоянии 0,01 мм. При этом штрихи короткого растра 2 находятся под малым углом ф к штрихам растра I. В местах наложения штрихов растра 2 на промежутки между штрихами растра 1 образуются затемнения (муаровые полосы). Шаг Р муаровых полос (расстояние между двумя соседними полосами) зависит от угла ф и величины шага t штрихов растров. При перемещении подвижной части машины муаровые полосы перемещаются в направлении, перпендикулярном к направлению движения растра 1.

По одну сторону растровой системы помещен источник света, а по Другую фотоэлемент, перед которым установлена щелевая диафрагма. При движении растра 1 муаровые полосы периодически затемняют щель в диафрагме. При этом изменяется ток в фотоэлементе, который связан с Цифровым счетчиком числа пройденных муаровых полос. По показаниям счетчика определяют величину перемещения растра 1.

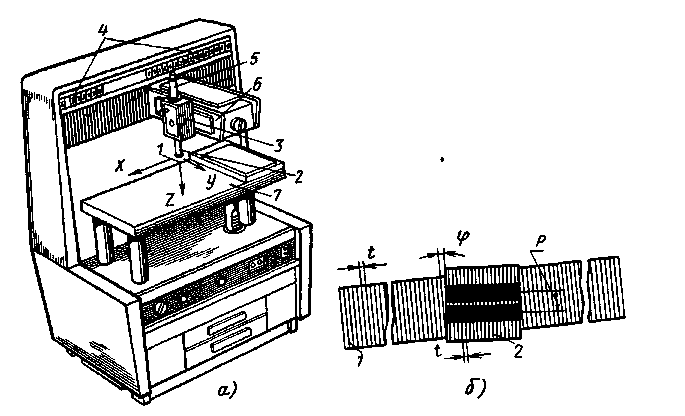

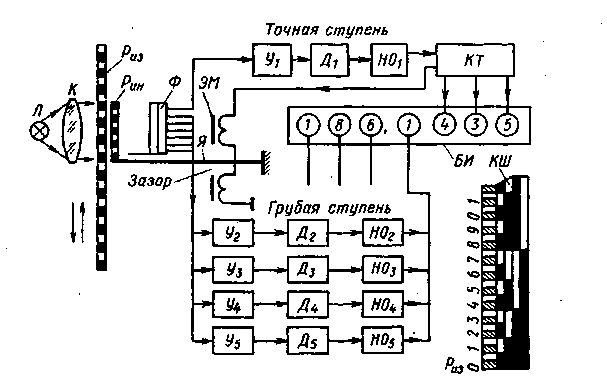

Растровая измерительная система (рис. 6.14) создана в МВТУ им. Баумана (автор А. В. Мироненко) для высокоточных измерений линейных размеров и перемещений подвижных частей машин и приборов. Принцип действия основан на преобразовании светового потока, проходящего

Рис. 6.14. Растрова.я измерительная система, созданна. в МВТУ им. Баумана

через две растровые решетки — измерительную Р„з и индикаторную Рщ,. Измерительную решетку закрепляют на подвижной части прибора или станка (например, на пиноли длиномера или на столе координатно-расточ-ного станка), положение или перемещение которой измеряют. Измерительную головку с индикаторной решеткой устанавливают на неподвижной части прибора или станка. В головке размещен осветитель, состоящий из лампы накаливания Л и конденсора К. Свет от осветителя проходит через измерительную и индикаторную решетки на матрицу фотодиодов Ф. С одного из фотодиодов матрицы сигнал снимается на точную ступень отсчетного устройства, служащую для отсчета перемещений в диапазоне одного шага, равного 0,1 мм. Сигнал точной ступени усиливается усилителем Yi и после детектирования синхронным детектором Дх поступает на нуль-орган HOi, который управляет преобразователем код — ток КТ. Положения измерительной решетки, при которых на выходе детектора напряжение отсутствует, принимают за нулевые. Таким образом, образуется шкала нулевых положений перемещающихся частей прибора или станка. Величина тока в обмотках электромагнитного механизма изменяется с помощью автоматически переключающегося преобразователя код — ток КТ. При этом меняется магнитный поток в зазоре электромагнитной системы механизма ЭМ, а следовательно, якорь Я с индикаторной решеткой смешается в нулевое положение, срабатывает нуль-орган HOi, и преобразователь КТ останавливается. В этом положении на блоке индикации БИ фиксируются показания отсчета доли шага решетки Риз (три последние цифры; в данном случае 0,0435).

Грубая ступень отсчета основана на методе считывания положения подвижных частей с кодовой шкалы ^ КШ. Сигнал от фотодиодов грубой ступени матрицы подается на усилители У2 — Уз, детекторы Д2 — Дз и нуль-органы НО2 — НОз, а с них на цифру десятых долей миллиметра (в нашем случае индицируется цифра 1) блока индикации БИ. С помощью аналогичных каналов (на схеме не показаны) формируются показания и^иллиметров (в нашем случае 186). Таким образом, первые четыре цифры индицируют целые миллиметры и десятые доли миллиметра (в нашем случае 186,1). Отсчет фиксируется на цифровом табло или на бумаге с помошью цифропечатающей машинки. На рис. 6.14 (на блоке Б И) зафиксировано конечное положение, соответствующее показанию 186,1435 мм.

Растровая измерительная система обладает большой универсальностью. Она может быть применена для измерения малых и больших длин (до 1 м и более), измерения углов в диапазоне 360° с погрешностью не более 0,5", для координатных измерений и т. д. Кроме высокой точности, ее преимуществом является имеющаяся возможность выхода на электронную цифровую вычислительную машину и цифровую пишущую машинку в цифровом коде. Измерительный сигнал может быть подан также на сервопривод для приведения подвижных частей станка в заданное положение при программном управлении.

На базе рассмотренной измерительной системы разработаны длиномеры и фотоэлектрические интерферометры с погрешностью измерения от ±0,01 до ±0,003 мкм.

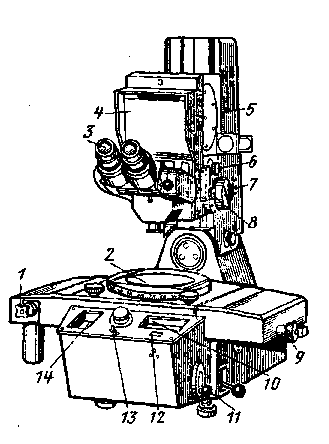

Интерферометры. Действие этих приборов основано на использовании явления интерференции световых волн. Интерферометры для линейных измерений делят на контактные и бесконтактные. Контактные интерферометры, разработанные И. Т. Уверским, имеют переменную (регулируемую) цену деления от 0,05 до 0,2 мкм. Они бывают вертикальные (ИКПВ) и горизонтальные (ИКПГ). Оба типа имеют одинаковые интерференционные трубки (рис. 6.15). В интерферометре свет от лампы 1 направляется конденсором 2 через диафрагму 3 на полупрозрачную разделительную пластину 6. Часть лучей, пройдя через пластину б и компенсатор //, отразится от зеркала 12, закрепленного на верхнем конце измерительного стержня 13, и через компенсатор И вновь вернется к пластине 6. Другая часть пучка света, отразившись от рабочей поверхности разделительной пластины 6, попадет на зеркало 5 и после отражения также возвратится к пластине 6. Таким образом, на рабочей поверхности пластины 6 обе части пучка света интерферируют при небольшой разности хода.

Объектив 7 проецирует интерференционную картину полос равной толщины в плоскость сетки 8. Интерференционные полосы и нанесенную на сетку шкалу наблюдают через окуляр 10. Последний можно поворачивать на оси 9, обеспечивая возможность наблюдения необходимого участка шкалы через середину окуляра при минимальных оптических искажениях.

Интерференционные полосы равной толщины образуются в результате поворота зеркала ^ 5 на небольшой угол относительно поверхности зеркала 12. При освещении белым светом на фоне шкалы видна одна черная (ахроматическая) полоса и по обе стороны от нее несколько окрашенных полос убывающей интенсивности. При включении светофильтра 4 наблюдается интерференционная картина при монохроматическом освещении. При этом все поле зрения окуляра заполняют полосы одинаковой интенсивности. Расстояние между отдельными полосами соответствует половине длины световой волны, пропускаемой светофильтром. По монохроматическим полосам калибруется шкала интерферометра. Черная интерференционная полоса служит указателем при отсчетах по шкале, имеющей по

Рис. 6.15. Схема трубки контактного интерферометра

Рис. 6.16. Контактный интерферо.четр

50 делений в обе стороны от нуля, который смещается пропорционально перемещению измерительного стержня 13. Конструкция трубки интерферометра позволяет регулировать измерительную силу в пределах: в вертикальном положении 75 — 150 сН, в горизонтальном 10 — 200 сН.

Вертикальный контактный интерферометр (рис. 6.16) имеет жесткие литые основания / и стойку ^ 10. По направляющей стойки может перемещаться с помощью кремальеры 9 кронштейн 8, несущий трубку 7 интерферометра. Винт 6 позволяет сдвигать шкалу трубки в пределах ± 10 делений. На трубке закреплен теплозащитный экран 5. Стол 4 можно перемещать в вертикальном направлении винтом микроподачи 3 и стопорить в установленном положении винтом 2. Диапазон измерения вертикального интерферометра 0—150 мм. Основное назначение контактных интерферометров — проверка концевых мер длины, размеров и формы особо точных изделий. Модификация контактного интерферометра с экраном значительно облегчает отсчет по шкале прибора. Применяют также лазерные интерферометры с цифровым отсчетом.

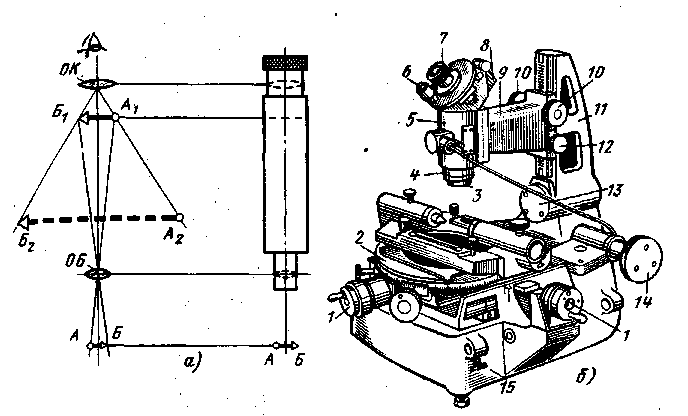

Инструментальные и универсальные микроскопы. Эти микроскопы предназначены для измерения угловых и линейных размеров, основных параметров наружной резьбы резьбовых калибров, метчиков, резьбовых фрез и других изделий с резьбой. На микроскопах проверяют также изделия и калибры сложных форм: шаблоны, фасонные резцы, вырубные штампы и т. п. Измерения на микроскопах, как правило, производят бесконтактным методом в прямоугольных или полярных коорди-

Рис. 6.17. Инструментальный микроскоп типа БМИ

натах. Оптическая схема микроскопа показана на рис. 6.17, а. Измеряемую деталь АБ рассматривают через объектив ОБ микроскопа. Изображение детали А^Б^ получается действительным, обратным и увеличенным. Глаз наблюдателя через окуляр ОК видит мнимое, обратное и еще раз увеличенное окуляром изображение детали А2Б2-

Инструментальные микроскопы выпускают двух типов: ММИ — малый микроскоп инструментальный и БМИ — большой микроскоп инструментальный (рис. 6.17, б). Микроскоп имеет литое чугунное основание 15, на котором на шариковых направляющих установлен стол 2, перемещающийся в двух взаимно перпендикулярных направлениях с помощью микрометрических винтов 1 с ценой делений 0,005 мм и диапазоном измерения 0 — 25 мм. Установив между торцом микровинта и измерительным упором на столе микроскопа концевую меру соответствующего размера, кратного 25 мм, диапазоны измерения увеличивают в продольном направлении до 75 мм у ММИ и до 150 мм у БМИ.

Для точного совмещения линии измерения с направлением продольного или поперечного перемещения стола его верхнюю часть с предметным стеклом можно поворачивать (у БИМ на 360°) и стопорить в нужном положении. Угол поворота стола определяют по нониусу с ценой деления 3'. Предметное стекло, вставленное в центральную часть стола, дает возможность при освещении снизу наблюдать в микроскоп контур изделия (при измерениях теневым методом).

Тубус 5 микроскопа с объективом 3 установлен в кронштейне 9, перемещающемся по вертикальным направляющим стойки ^ 11. Последнюю маховичком 14 можно наклонять вокруг оси J 5 на 12,5° в обе стороны для установки микроскопа под углом подъема измеряемой резьбы. Угол наклона определяют по щкале маховичка 14. Ось 13 наклона стойки 11

Р

ис. 6.18. Инструментальный бинокулярный микроскоп с экранными шкалами

лежит в одной плоскости с осью центров, устанавливаемых на столе микроскопа при измерении тел вращения (бабка с центрами является обязательной принадлежностью микроскопа). Для фокусировки микроскопа служат маховички 10, перемещающие кронштейн 9. Установленное положение фиксируется винтом 12. Микроскопы типа БМИ имеют механизм точной фокусировки: вращая рифленое кольцо 4, тубус микроскопа смещают по цилиндрическим направляющим кронштейна. Сверху на тубу-

се микроскопа закрепляют сменную угломерную окулярную головку ОГУ-21 с визирным 7 и отсчетным 6 микроскопами или револьверную (профильную) окулярную головку ОГР-23, либо головку двойного изображения ОГУ-22. Каждая из этих головок имеет 10-кратное увеличение. Прилив 8 предназначен для крепления проекционной насадки НП-7, на экране которой получается изображение, обычно наблюдаемое в окуляр микроскопа 7. Микроскопы ММИ и БМИ являются монокулярными (с одним окуляром).

В бинокулярном инструментальном микроскопе (рис. 6.18) имеются стеклянные продольная (150 мм) и поперечная (75 мм) шкалы, светлые изображения штрихов которых вместе с нониусом можно наблюдать на темном фоне экранов 10 и 14. Стол 2 может свободно перемещаться в продольном и поперечном направлениях, что используют для грубой установки. Точно стол устанавливают механизмами микроподачи 1 и 9. Такая система перемещения стола, ставшая возможной благодаря применению стеклянных шкал, значительно сокращает затраты времени на измерения. Маховички 7 грубой и точной установки тубуса микроскопа по высоте выполнены соосными, что облегчает настройку. Величину перемещения тубуса по вертикали можно отсчитывать по шкале 5 по нониусу с ценой деления 0,1 мм. Стойку микроскопа можно наклонять маховичком 11 на ±15°, причем угол наклона отсчитывают в окне 12, а вертикальное положение стойки фиксируют при загорании цветной лампочки 13.

Микроскоп снабжен бинокулярным тубусом 3 для наблюдения обоими глазами, что создает большие удобства для контролера и повышает его производительность. Над тубусом смонтирован постоянный экран 4. Переход от визуального наблюдения к проекционному производят поворотом рукоятки 6. Окулярные сетки 8 с изображением профилей резьбы, дуг окружностей и т. п. выполнены в виде плоских рамок, вставляемых в микроскоп за несколько секунд. Еще более удобным является микроскоп с цифровым отсчетом.

Рис. 6.19. Универсальные измерительные микроскопы: а-УИМ-21; б - УИМ-23

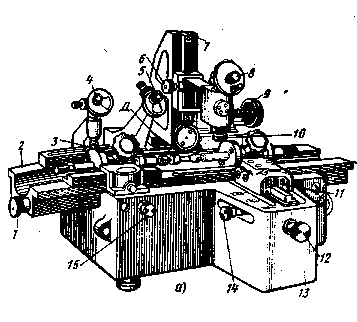

Универсальные измерительные микроскопы отличаются от инструментальных большим диапазоном измерений и повышенной точностью. На машиностроительных заводах наиболее распространен универсальный микроскоп УИМ-21 (рис. 6.19, а). Он имеет жесткую литую станину 13 с каретками 2 и И, которые могут перемещаться соответственно в продольном и поперечном направлениях. Продольная Каретка 2 имеет цилиндрический направляющий желоб, в котором устанавливают центровые бабки 3. Опорные поверхности этой каретки служат также для установки предметного стола и различных приспособлений. На поперечной каретке 11 снизу смонтирована осветительная система, а сверху стойка 7 с визирным микроскопом 8. Как и в инструментальном микроскопе, стойку 7 с микроскопом можно наклонять вокруг горизонтальной оси маховичком 9. Ось вращения стойки пересекается с линией центров бабок продольной каретки. На обеих каретках установлены стеклянные шкалы с делением 1 мм, освещаемые проходящим светом. Над шкалами смонтированы отсчетные микроскопы 4 и 5 со спиральными нониусами, имеющими цену деления 0,001 мм.

Быстрое перемещение кареток 2 и 11 ъ нужное положение осуществляют при отпущенных винтах 14 и ^ 15, точно их устанавливают микрометрическими винтами 1 и 12 после закрепления винтов 14 и 15. Направляющие обеих кареток выполнены на шарикоподшипниках, обеспечивающих малое трение и высокую точность установки кареток.

В вертикальном направлении кронштейн микроскопа перемещают кремальерой 6, а для окончательной фокусировки тубус устанавливают в требуемое положение вращением кольца 10. Микроскоп имеет сменные объективы и окулярные головки: угломерную, профильные и двойного изображения, аналогичные головкам инструментального микроскопа.

Диапазон измерения микроскопа УИМ-21: линейные — в продольном направлении — 0 — 200 мм, в поперечном — О— 100 мм; угловые 0 — 360° при цене деления шкалы угловой головки Г. Увеличение главного микроскопа равно 10,15, 30 или 50** в зависимости от примененного объектива. Погрешность измерения диаметров гладких цилиндров, установленных в центрах

на микроскопе, составляет ±16+ ~ I мкм, где ^ D — диаметр детали, мм.

Аналогичную характеристику имеет проекционный микроскоп УИМ-23 (рис. 6.19,6) с диапазоном измерения по осям X (200 мм), У (100 мм), на котором главный и отсчетный микроскопы заменены проекционными устройствами 1, 2 и 3, облегчающими работу. Результаты измерения оп, ределяют по шкалам 2 и 3. На микроскопе УИМ-23 в отличие от УИМ-21 можно работать сидя, что значительно облегчает труд контролера и обеспечивает более высокую производительность. В нашей стране начато производство универсальных измерительных микроскопов с цифровым отсчетом с точностью отсчета 1 мкм.

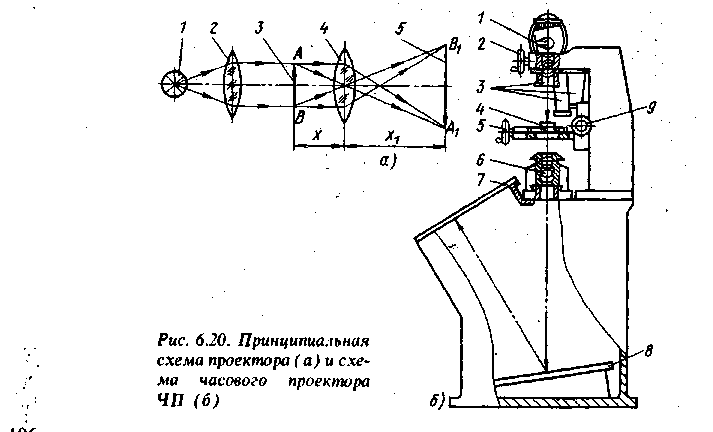

Проекторами называют оптические приборы, дающие на экране увеличенное изображение контролируемой детали. Проекторы работают в I проходящих лучах и имеют также дополнительные осветители для работы в отраженных лучах. Проекторы в основном применяют для контроля ; деталей со сложным контуром: профильных шаблонов и контршаблонов, [ мелкомодульных зубчатых колес и долбяков, модульных и фасонных фрез, резьб, резьбообразующего инструмента и т. п. Принципиальная оптическая схема проектора показана на рис. 6.20, а. Свет от источника 1, пройдя ' через конденсор 2, идет дальше параллельным пучком лучей, который встречает на своем пути проверяемую деталь 3{АВ). Затем лучи попадают i в объектив 4 и дают в плоскости экрана 5 увеличенное обратное теневое изображение А^В^ контура детали.

различают пять основных способов проверки размеров деталей на проекторах:

- путем сравнения на экране полученного изображения детали с ее вычерченным в увеличенном масштабе номинальным контуром;

- путем сравнения изображения детали, полученного на экране, с двойным контуром (полем допуска), вычерченным в соответствии с наибольшим и наименьшим предельными размерами детали;

- определением линейных и угловых размеров с помощью отсчетных устройств, которыми снабжен проектор;

- измерением изображения детали, полученного на экране, с помощью масштабной стеклянной линейки;

- измерением путем совмещения на экране противоположных участков изображения контуров детали [31].

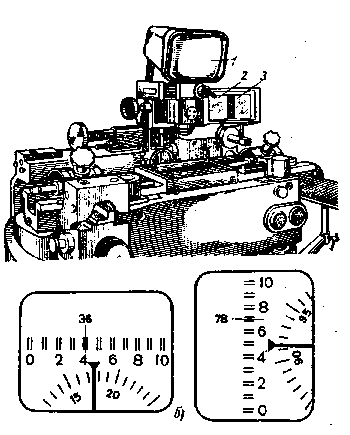

В промышленности применяют большой проектор БП, часовой проектор ЧП, средние и настольные проекторы и др. В часовом проекторе ЧП (рис. 6.20, б) свет от осветителя 1 через сменный конденсор 3 попадает на измеряемую деталь 4, затем проходит через предметное стекло и объектив 6, отражается от зеркала 8 и дает изображение контура детали на экране 7. Измерительный стол имеет продольный и поперечный микрометрические винты 5 и 9 с отсчетом по нониусу с ценой деления 0,001 мм. Маховичок 2 служит для вертикального перемещения стола при фокусировке. Сменные конденсоры 3 установлены на поворотном револьверном устройстве. Сменные объективы позволяют получать увеличение 10, 20, 50, 100 и 200 \ Размер экрана 560x460 мм.

При работе в отраженном свете измеряемая деталь освещается снизу специальным осветителем (на рисунке не показан). По увеличению, качеству изображения, освещенности экрана и удобству работы часовые проекторы имеют преимущества по сравнению с проекторами других типов.

Пневматические приборы для контроля линейных размеров получили широкое распространение в машиностроении. Их принцип действия основан на зависимости между размером проверяемого отверстия или зазора между измерительным соплом и поверхностью контролируемого изделия и давлением (1-й тип) или расходом сжатого воздуха (2-й тип). Приборы первого типа называют манометрическими («Солекс»), второго — расходомерными («Ротаметр»), Описание этих приборов дано в работах [3, 31].