Сварка деталей с большой разницей толщин

| Вид материала | Автореферат |

- Программа вступительного экзамена в аспирантуру по специальности 05. 03. 06 «Сварка, 131.86kb.

- «Электрошлаковая сварка», 183.55kb.

- Лабораторная работа №2 Автоматическая сварка под слоем флюса, 33.88kb.

- Тема: сварка алюминия и его сплавов, 56.75kb.

- Лекция 13. Сварка металлов. Ее роль в современном производстве, 104.24kb.

- Лекция 16. Способы сварки давлением. Контактная сварка. Стыковая, точечная, шовная, 82.74kb.

- Ручная электро-дуговая сварка, 1686.86kb.

- Зварачныя работы правiлы правядзення Издание официальное Министерство архитектуры, 2913.92kb.

- Программа вступительного экзамена в аспирантуру по специальной дисциплине 05. 02., 266.3kb.

- Программа профессионального модуля сварка и резка деталей из различных сталей, цветных, 528.35kb.

На правах рукописи

Казаков Юрий Васильевич

СВАРКА ДЕТАЛЕЙ С БОЛЬШОЙ РАЗНИЦЕЙ ТОЛЩИН

Специальность 05.03.06 – Технологии и машины сварочного производства

АВТОРЕФЕРАТ

диссертации на соискание учёной степени

доктора технических наук

Тольятти, 2007

Работа выполнялась на кафедре «Оборудование и технология сварочного производства» Тольяттинского Государственного университета.

Научный консультант: доктор технических наук, профессор

Владимир Иванович СТОЛБОВ

Официальные оппоненты: доктор технических наук, профессор

Никита Георгиевич ДЮРГЕРОВ;

доктор технических наук, профессор

Александр Александрович ЧУЛАРИС;

доктор технических наук, профессор

Василий Сергеевич ШТЕННИКОВ.

Ведущее предприятие: ОАО «Металлист - Самара», г. Самара.

Защита состоится 19 октября 2007 г. в 14-00 на заседании диссертационного совета Д 212.264.01 в Тольяттинском государственном университете (ТГУ) по адресу: 445667, г. Тольятти, ул. Белорусская, 14, актовый зал УНИ.

С диссертацией можно ознакомиться в научно-технической библиотеке Тольяттинского государственного университета.

Автореферат разослан 29 июня 2007 г.

Учёный секретарь

диссертационного совета

доктор технических наук, профессор П.Ф. ЗИБРОВ

Актуальность темы. Сочетания деталей с большой разницей толщин (БРТ) применяются для изготовления сильфонных, мембранных, диафрагменных узлов, компенсаторов, металлорукавов. В изделиях авиационной и космической техники с массивными деталями сваривают крупногабаритные тонкостенные оболочки. Потребителями только сильфонов являлись более 1000 предприятий 30 отраслей промышленности, а общее их производство достигало 12 миллионов штук в год более 3000 типоразмеров. Детали с БРТ изготавливают из коррозионностойких хромоникелевых сталей, никелевых, титановых, медных и алюминиевых сплавов, тантала. Толщина кромки тонкой детали может составлять от 0,05…0,1 мм до 0,3...0,5 мм, массивная деталь может иметь толщину до десятков миллиметров.

Разные условия теплоотвода в детали с БРТ создают затруднения при всех способах сварки. Самым технологичным способом соединения считалась шовная контактная сварка (ШКС). Исследования, выполненные в НИАТ, МАТИ, МГТУ им. Н.Э. Баумана, ВИАМ и в ряде других организаций Аксельродом Ф.А, Аловым А.А. и Булгачёвым Е.А., Балковцем Д.С., Кагановым Л.Н., Моравским В.Э., Орловым Б.Д., Чулошниковым П.Л. и другими учёными позволили создать технологию контактной сварки деталей с БРТ, которая нашла применение в промышленности.

Однако оказалось, что эта технология не всегда удовлетворяет возрастающим требованиям производства. Грубая чешуйчатость поверхности швов, трудности контроля качества снижают надёжность соединений. Брак сильфонов при ШКС составлял 10…15%, а в отдельных случаях 40…50%. О качестве соединений при ШКС судят по результатам разрушения сваренных деталей, расходуя на технологические пробы 5…10% кондиционных сварных узлов. Затраты на брак и на контроль качества в целом по стране составляли более 30 миллионов рублей в год по ценам 60-х…80-х годов прошлого века.

Всё это вызвало необходимость изыскания новых технологических процессов сварки деталей с БРТ, свободных от этих недостатков. Предпочтение было отдано сварке плавлением, в частности аргонодуговой сварке, при которой швы формируются стабильнее, легче контролируются визуально и допускают подварку местных дефектов. Но с началом освоения дуговой сварки оказалось, что большая разница в толщине деталей приводит к резкой неравномерности их нагрева и прожогам тонкой кромки. Применение дуговой сварки само по себе ещё не решило проблему повышения качества сварных узлов из деталей с БРТ. Требуется разработка новых технологий сварки, которые могут быть созданы на основе исследования особенностей процессов нагрева разнотолщинных кромок и формирования соединяющего их сварного шва. Это свидетельствует об актуальности темы настоящей работы.

Цель работы: повышение качества сварных соединений деталей с большой разницей толщин на основе теоретических и экспериментальных исследований условий и процесса их соединения и разработки новых способов и технологических процессов сварки.

Задачи работы: 1. Исследовать особенности формирования литого ядра и разработать способы повышения надёжности сварных соединений деталей с большой разницей толщин при шовной контактной сварке.

2. На основе анализа термодеформационных процессов в зоне сварки плавлением деталей с большой разницей толщин определить условия повышения надёжности сварных соединений и разработать способы дуговой сварки, удовлетворяющие этим условиям.

3. Определить критерии качества сварных соединений, выполненных дуговой сваркой и исследовать техническую эффективность разработанных способов применительно к деталям с большой разницей толщин из нержавеющих сталей, алюминиевых и титановых сплавов.

4. Разработать систему защиты от воздуха нагреваемых при сварке поверхностей сложных конструкций деталей с большой разницей толщин из титановых сплавов, предусматривающую экономное расходование защитного газа и возможность его очистки от примесей.

Методы исследований и достоверность результатов. Применяли математическое, физическое и электроаналоговое моделирование тепловых процессов, исследовали поле тока на плоских моделях. Вычислительные эксперименты производили на компьютере с помощью системы МathCAD. Структуру соединений изучали на металлографических микроскопах с фотографированием, в том числе цифровыми фотокамерами. При ШКС форму ядра определяли по предложенному способу металлографического анализа «в плане». Химический состав металла швов определяли микрорентгеноспектральным анализом, состав защитного газа – спектрофотометрическим и термохимическим газоанализаторами. Формирование шва на многослойных оболочках определяли скоростной киносъёмкой. Строение дуги выявляли, проецируя её на экран. Достоверность полученных результатов подтверждается использованием известных положений фундаментальных и прикладных наук, корректностью математических моделей и их адекватностью известным критериям оценки изучаемых процессов, сходимостью теоретических и экспериментальных данных, а также промышленной проверкой.

Научная новизна. 1. Установлено, что при шовной контактной сварке деталей с большой разницей толщин тепло выделяется в двух локальных периферийных зонах сварочного контакта, расположенных симметрично его продольной оси. Это обуславливает подковообразную форму литого ядра и, наряду с тепловым влиянием предыдущих точек на формирование последующих, уменьшает его размеры, увеличивая вероятность нарушения герметичности соединений. Повысить качество соединений можно, применяя предложенный способ шаговой сварки с остановкой во время паузы и конструкцию электрода – ролика с концентрирующими выточками (а. с. СССР № 197797 и 228166).

2. Выявлена совокупность условий, необходимых для качественного формирования шва при аргонодуговой сварке деталей с БРТ: источник тепла должен быть смещён на массивную деталь; тонкая кромка - зафиксирована относительно массивной детали; и обеспечен раздельный нагрев тонкой кромки и массивной детали. Предложены способы сварки, удовлетворяющие этим условиям: импульсной дугой с экранирующим буртом на массивной детали и непрерывной дугой при сборке с натягом и со сквозным проплавлением тонкой кромки при использовании эффекта отставания анодного пятна дуги (а. с. СССР № 299314 и 1704991, патент РФ № 2231431).

3. Определена основная причина нарушения герметичности соединений при аргонодуговой сварке деталей с большой разницей толщин из алюминиево-магниевых сплавов: расплавление, распад и окисление β-фазы в околошовной зоне (ОШЗ) тонкой детали. Деформационная способность соединения понижается при залегании окисных плён вблизи ОШЗ. Уменьшить вероятность распада β-фазы и залегания окисных плён можно, концентрируя мощность источника тепла при снижении погонной энергии. Это достигается применением предложенного способа сварки импульсной трёхфазной дугой (а. с. СССР № 226065 и 445800).

4. При аргонодуговой сварке деталей с большой разницей толщин из титановых сплавов установлены закономерности, заключающиеся в том, что формированием шва можно управлять, изменяя величину смещения источника тепла на массивную деталь и налагая на зону сварки поперечное переменное магнитное поле. Стабильное формирование шва обеспечивается соединением в замок или внахлёстку при расположении массивной детали над тонкой. Эффективность общей защиты зоны сварки от воздуха обеспечивается предложенной системой многократного использования аргона. При этом содержание азота в аргоне линейно увеличивается и после 16-го использования газа достигает 0,033%. При такой концентрации азот сварными швами не поглощается и на качество сварных соединений не влияет.

На защиту выносятся: - результаты исследования особенностей выделения тепла и формирования сварного ядра при ШКС; способы шаговой ШКС и повышения концентрации тока с помощью выточек на электродах (а. с. СССР № 197797 и 228166);

- физические и математические модели термодеформационных процессов при сварке плавлением, сформулированные на основе их исследований условия качественного формирования шва при аргонодуговой сварке деталей с большой разницей толщин; предложенные на основе этих условий способы сварки (а. с. СССР № 299314 и 1704991, патент РФ № 2231431).

- закономерности формирования швов при дуговой сварке деталей с большой разницей толщин из коррозионно стойких сталей и лёгких сплавов;

- система многократного использования защитного газа, обеспечивающая надёжную защиту крупногабаритных узлов из деталей с большой разницей толщин при дуговой сварке в камерах с контролируемой атмосферой.

Практическая ценность полученных результатов. Предложенные способы и технологии сварки, а также комплекс оборудования, включающий в себя универсальные импульсные приставки УИП, автоматы для сварки сильфонов с арматурой АССИД, устройства для полуавтоматической сварки, для регулирования сварочного тока, стабилизации зажигания дуги, систему многократного использования газа при сварке в камерах, обеспечили возможность реализации и промышленного освоения результатов работы. Это позволило повысить качество сварных соединений деталей с большой разницей толщин из нержавеющих сталей, алюминиевых и титановых сплавов.

Реализация результатов работы. Результаты исследований внедрены в производство на 38 предприятиях авиационной, электротехнической, автомобильной, судоремонтной и ряде других отраслей промышленности. При внедрении сваренные узлы прошли всесторонние испытания и показали высокое качество соединений. Уточнённая в процессе определения эффективности результатов работы формула расчёта экономии от снижения брака позволяет учитывать затраты на детали, изготавливаемые взамен бракованных, а также затраты на образцы технологической пробы. Подтверждённый актами внедрения экономический эффект результатов исследований составил 20535000 рублей в ценах 2007 года. Основная часть экономии получена вследствие повышения качества соединений. Это позволяет считать, что поставленная цель достигнута. Результаты работы использованы также в учебном процессе в курсах лекций по дисциплинам «Теория сварочных процессов» и «Защита интеллектуальной собственности». Часть разработок выполнялась под руководством автора в 25 дипломных проектах выпускников Тольяттинского госуниверситета и в пяти диссертационных работах.

Апробация работы. Основные результаты работы докладывались на отраслевом совещании «Сварка тонколистовых материалов», Москва, 1966; на X…XVII областных конференциях, Куйбышев, 1967...1978; на всесоюзной н.-т. конференции «Технологичность и прогрессивные методы изготовления сварных конструкций», Харьков, 1968; на всесоюзном совещании «Вопросы сварки в автомобилестроении», Тольятти, 1969; на всесоюзном семинаре «Сварка в приборостроении и радиоэлектронике», Ленинград, 1969; на симпозиуме по вопросам теории и практики сварочного производства, прочности сварных конструкций и методике преподавания сварочных дисциплин в вузах, Челябинск, 1969; на III всесоюзной конференции «Научные основы технологии и прогрессивные технологические процессы в машино- и приборостроении», Москва, 1970; на н.-т. конференции сварщиков Урала, Курган, 1971; на заседании научного совета по проблеме надёжности Академии наук СССР, Куйбышев, 1971; на н.-т. конференции «Прогрессивные способы сварки в машиностроении», Ташкент, 1973; на II всесоюзной конференции «Проблемы технологии сварки теплоустойчивых, жаростойких и жаропрочных сталей», Николаев, 1985; на всесоюзных н.-т. конференциях «Состояние и перспективы развития электротехнологии» (вторые и третьи Бенардосовские чтения), Иваново, 1985 и 1987; на VII н.-т. конференции «Технологическая теплофизика», Тольятти, 1988; на всесоюзной н.-т. конференции «Проблемы создания ресурсосберегающих технологий для предприятий Сибири и Дальнего востока», Комсомольск-на-Амуре, 1988; на всероссийской с международным участием н-т. конференции «Сварка и контроль – 2004», Пермь, 2004; на Международной н.-т. конференции «Пайка 2005», Тольятти, 2005 и на всероссийской с международным участием н.-т. конференции «Современные проблемы повышения эффективности сварочного производства», Тольятти, 2006.

Публикации. Результаты исследований изложены в 109 работах, в том числе в 42 статьях в рецензируемых периодических изданиях (Сварочное производство, Автоматическая сварка, Авиационная промышленность, Физика и химия обработки материалов) 24 авторских свидетельствах СССР и патентах РФ на изобретения, в 31 публикации в сборниках статей, тезисов докладов на конференциях и в технических листках, в 12 отчётах по НИР.

Объём и структура работы. Диссертация состоит из введения, шести глав и заключения, содержит 360 страниц машинописного текста, включая 8 таблиц и 252 рисунка. В приложении приведены акты внедрения результатов работы. Список литературы состоит из 359 наименований источников.

Содержание работы

В главе 1 на основе литературных данных проведён анализ особенностей сварки деталей с большой разницей толщин (БРТ). Для соединения таких деталей контактную сварку применяют с 1948 года. Исследования Балковца Д.С., Орлова Б.Д., Чулошникова П.Л. и ряда других учёных показали, что формирование ядра в контакте деталей можно получить лишь при особо жёстких режимах с длительностью импульса тока 0,01 с и менее. При бóльших значениях ядро смещается в массивную деталь, образуется непровар. При коротком импульсе форма ядра зависит от распределения тока в контакте: зона максимальных температур формируется на периферии контакта, сварное ядро формируется в виде тороида – образуется кольцевое проплавление. Сплошное ядро можно получить лишь при ширине контактной части электрода ≤ 4δ, где δ - толщина тонкой детали. Выдержать это условие при сварке реальных деталей практически невозможно. Особенность режима - небольшая величина усилия на электродах, на порядок меньше применяемого при сварке деталей одинаковой толщины. Но даже при этом сварные швы имеют, как правило, вмятину, соизмеримую с толщиной тонкой детали.

Типичные недостатки ШКС деталей с БРТ - наружные и внутренние выплески вследствие перегрева периферийных участков сварочного контакта. Поверхность тонкой детали частично оплавляется, могут образовываться местные выходы ядра на поверхность, прожоги, раковины. Сложилось мнение, что эти дефекты – следствие случайных колебаний параметров режима сварки или изменения состояния поверхности деталей. Однако причины их исследованы недостаточно. Грубая чешуйчатость поверхности шва затрудняет контроль. Мелкие трещины, прожоги и раковины обнаружить трудно. Сквозные дефекты можно определить только гидро- или пневмоиспытаниями на герметичность. Сварные узлы с такими дефектами бракуются.

Попытки устранения этих недостатков ШКС вызвали к жизни многочисленные разработки, направленные на повышение качества соединений. Основное внимание уделялось совершенствованию технологии. Усилия направлялись на разработку способов и технологических приёмов сварки, уменьшающих неравномерность распределения плотности тока и выделения тепла в сварочном контакте. Предложена сварка с тепловыми экранами и роликовыми электродами из материала с низкой теплопроводностью, шаговая сварка, при которой ядро формируется при неподвижном контакте. Опробована сварка по рельефу на массивной детали. Всё это позволило создать технологии, удовлетворяющие требованиям технических условий на многие конструкции деталей с БРТ, которые с успехом применялись в промышленности.

Тем не менее, практика показала, что ни один из этих способов не устраняет основные недостатки ШКС. Повышающиеся требования к качеству изделий потребовали создания новой технологии. Этим объясняется интерес исследователей и промышленности к сварке деталей с БРТ плавлением.

Однако ШКС, как наиболее производительный процесс, при пониженых требованиях к соединениям деталей с БРТ, может оказаться выгоднее, чем сварка плавлением. Известные исследования ШКС показывают, что формирование сварного ядра изучено недостаточно. В сечениях шва наблюдаются отличающиеся друг от друга структурные участки, что ставит под сомнение выводы о кольцевом проплавлении. Уточнение особенностей формирования ядра может открыть новые возможности повышения качества. Поэтому необходимость в исследованиях технологии ШКС остаётся.

Основная трудность процесса сварки деталей различной толщины плавлением – неравномерность нагрева кромок деталей: тонкая кромка перегревается раньше, чем массивная деталь нагреется до температуры плавления, образуются прожоги. Поэтому усилия исследователей были направлены на обеспечение равных теплофизических условий в зоне сварки для обеих соединяемых кромок деталей. Одним из первых было освоено торцевое соединение деталей с технологическими кольцами. Но такие соединения сравнительно редко встречаются в конструкциях узлов из деталей с БРТ, изготовление колец увеличивает трудоёмкость, металлоёмкость и вес изделий, уменьшает их проходное сечение. Чаще применяют нахлёсточное соединение деталей. Дуговая сварка таких соединений при толщине тонкой кромки более 1 мм не представляет трудностей. Но при толщине менее 0,6 мм сваркой плавлением без специальных приёмов получить такое соединение практически невозможно. Для предупреждения перегрева тонкой кромки предлагался раздельный нагрев деталей. Эта идея могла стать основой более надёжной технологии сварки деталей с БРТ, однако развития она не получила.

Новые возможности открылись после разработки способа сварки импульсной дугой неплавящимся электродом в аргоне. Однако импульсная дуга без специальных приёмов и способов соединения деталей не устраняет вероятности прожогов. Одним из таких приёмов является применение теплоотводящих экранов, устанавливаемых на тонкую деталь вблизи от зоны сварки, но для этого требуется большая номенклатура оснастки. Применяют прихваточные швы, выполняемые шовной контактной сваркой или пайкой, которые переплавляют дугой. Более распространены способы сварки нахлёсточных соединений с технологическими буртами на массивной детали. Толщина буртов соизмерима с тонкой кромкой, что несколько выравнивает тепловые условия, в которых находятся детали. Хорошее формирование шва было получено при сварке импульсной дугой по прямоугольному бурту. Однако, это не устраняет деформации тонкой кромки, опасность прожогов остаётся. Усовершенствование этой технологии - способ сварки с наклонным под углом 45о буртом: тонкая кромка входит под бурт и прижимается к массивной детали. Это снижает деформации кромки, уменьшая вероятность прожогов. Однако, непосредственное воздействие сварочной дуги на тонкую кромку не исключается, опасность прожогов остаётся. Более надёжен вариант соединения с технологическим буртом на массивной детали, при котором бурт после сборки деталей завальцовывают на тонкую кромку, прижимая её к массивной детали. Однако и при этом дуга воздействует на тонкую кромку.

Несмотря на ряд недостатков, присущих отдельным способам и технологическим приёмам, их применение позволило создать технологию сварки деталей с БРТ импульсной дугой, которая обеспечивает хорошее формирование шва и успешно применяется на ряде предприятий. Во всех случаях отмечалось, что качество соединений по сравнению с контактной сваркой повышалось. Обеспечивалась возможность устранения выявленных дефектов сварки. Таким образом, процесс сварки импульсной дугой с буртами на массивной детали следует считать перспективным. Тем не менее, практически все рассмотренные выше работы направлены на предотвращение макродефектов, в частности прожогов тонкой детали и на обеспечение равномерного формирования шва. Вместе с тем, в ряде работ наблюдались горячие трещины в околошовной зоне. Влияние структуры на свойства сварных соединений практически не исследовалось, критерии качества соединений, полученных дуговой сваркой не определены. Скорость сварки импульсной дугой деталей с БРТ мала, что может иметь существенное значение при серийном и массовом производстве. Целесообразно исследовать возможности сварки на высоких скоростях. Не достаточно изучены особенности распределения тепла при сварке деталей с БРТ, условия устойчивости тонкой кромки в процессе сварки. Одним из действенных путей для уменьшения перегрева тонкой детали может служить смачивание жидким металлом её поверхности перед началом плавления. Исследования отмеченных факторов могут позволить сформулировать общие условия повышения надёжности соединений, и более обоснованно подойти к разработке технологии сварки. Известно лишь небольшое число работ по технологии сварки плавлением деталей с БРТ из лёгких сплавов. Сведения об особенностях формирования шва, структуры и свойств соединений, изложенные в этих работах, не полны. Отмечалось, что основные трудности при сварке деталей из титановых сплавов связаны с поглощением металлом газов. Очевидно, что вопросы защиты от воздуха в этом случае требуют изучения. Особенно это относится к сложным крупногабаритным конструкциям, включающим в себя сочетания деталей с БРТ и имеющим закрытые полости. Однако при этом неизбежно возникают проблемы повышения чистоты защитного газа в камерах и уменьшения его расхода. Очевидно, что исследования возможности очистки газа в камере и повторного его использования могут уменьшить остроту этих проблем.

Этот анализ позволил сформулировать задачи исследований.

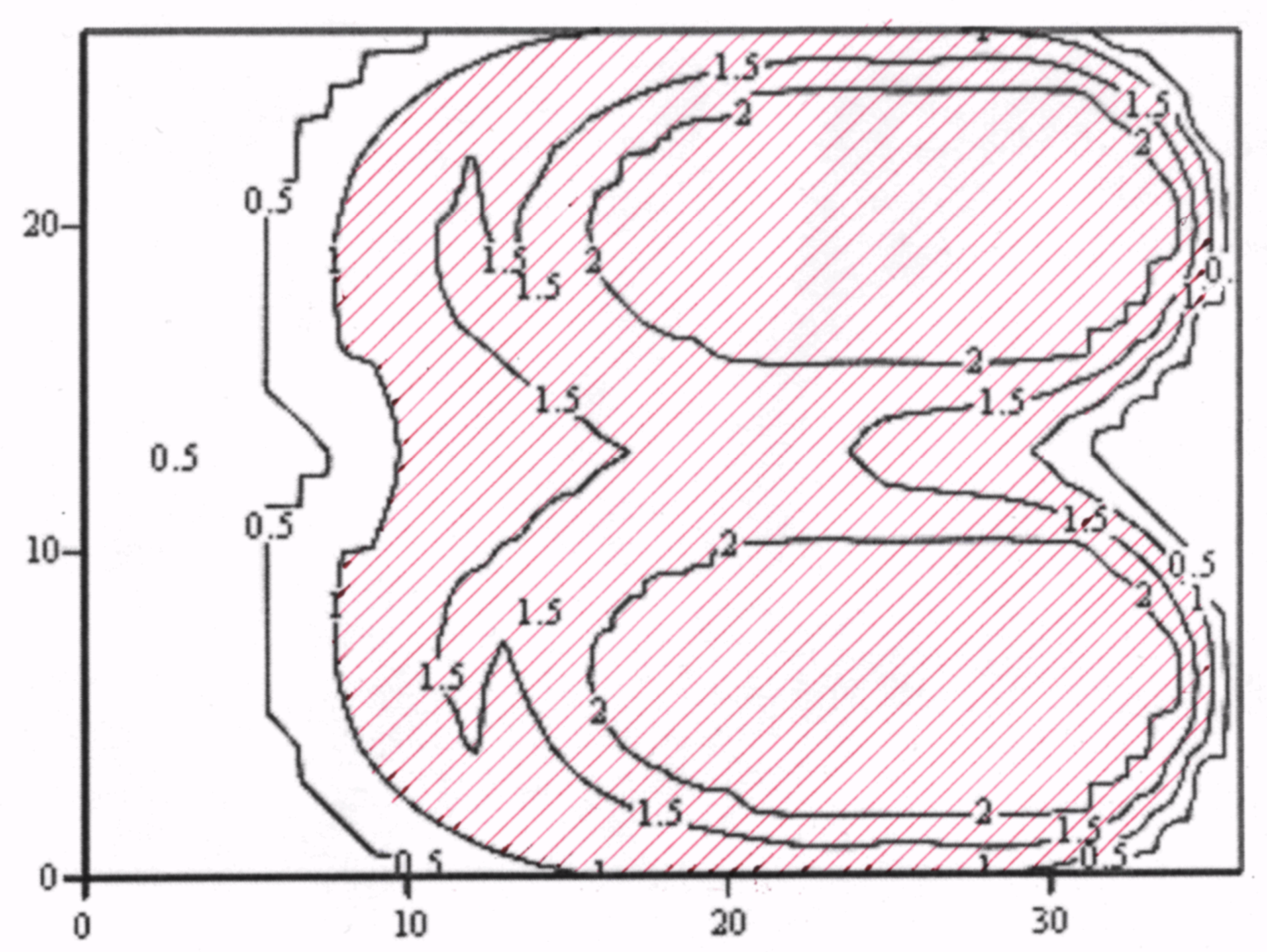

В главе 2 описаны исследования процесса ШКС деталей с БРТ из стали Х18Н10Т. Посредством сочетания металлографического анализа в плане и в поперечном сечении установлено, что сварное ядро при ШКС может иметь подковообразную форму (рис. 1), обусловленную особенностями выделения тепла в сварочном контакте. Средняя часть ядра (шейка подковы) в плоскости шлифа в 1,5…2,0 раза тоньше и уже концов подковы, имеющих вытянутую заострённую форму. Концы подков располагаются над шейками, частично перекрывая их на периферийных участках. Подкова, составляющая

|

| Рис.1. Макроструктура сварного шва ШКС. в плане. Сталь Х18Н10Т, δ = 10 + 0,18 мм. × 35 |

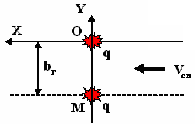

Электромоделированием подтверждено, что поле тока в сварочном контакте неравномерно, плотность тока на периферии контакта выше, чем в его средней части. Однако, в отличие от точечной сварки, при ШКС на периферии контакта электрода – ролика с тонкой деталью и между деталями имеет место не кольцевая зона повышенной плотности тока, как это считалось ранее, а две периферийных зоны, расположенных на оси Y перпендикулярной направлению сварки. Особенности температурного поля, обусловленные таким распределением тока, опреде-

| Рис. 2. Схема расчёта температурного поля в сварочном контакте  |

, где а – температуропроводность, сγ – объёмная теплоёмкость материала тела, t – время от момента действия источника. Температуру Т1, в произвольной точке М(x,y,z) подвижной системы координат от источников тепла, действовавших на оси ОХ, находили как сумму температур, образованных этими источниками к моменту времени t после действия последнего импульса:

, где а – температуропроводность, сγ – объёмная теплоёмкость материала тела, t – время от момента действия источника. Температуру Т1, в произвольной точке М(x,y,z) подвижной системы координат от источников тепла, действовавших на оси ОХ, находили как сумму температур, образованных этими источниками к моменту времени t после действия последнего импульса:  или:

или:Т1(x,y,z,t) = Sn + Rn, где Sn – n-ая частичная сумма ряда, а Rn – остаток ряда.

.

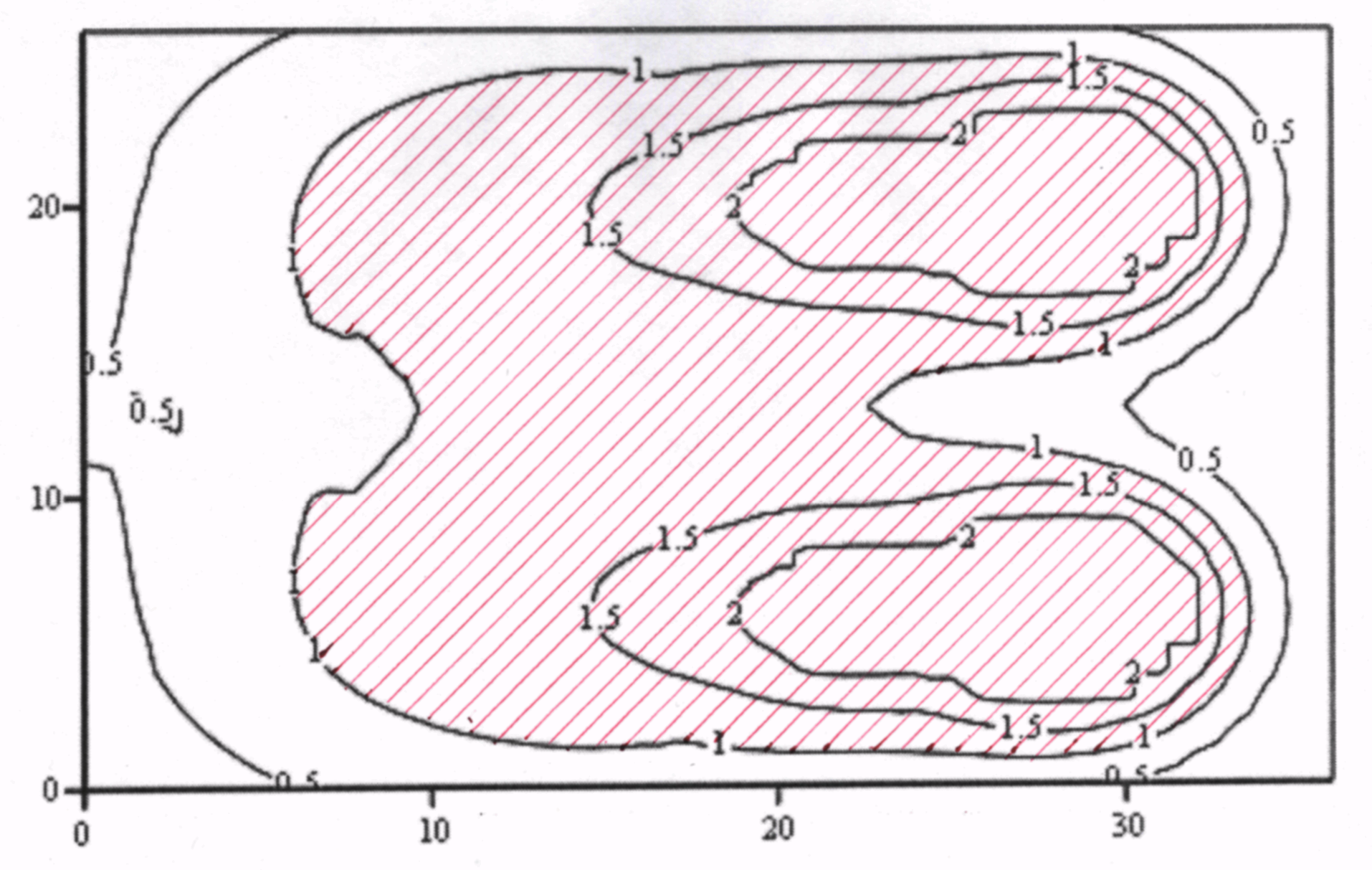

. При расчётах принимали, что Т1 = Sn. Ошибка в этом случае равна Rn. Значение n находили из условия Rn < 0,01Sn. Температура от второго источника тепла: Т2(x,y,z,t)=Т1(x, y – br, z, t) Складывая Т1 и Т2, получали модель температурного поля Тs в момент t в движущейся системе координат: Тs(x,y,z,t) = Т1(x, y – br, z, t) + Т1(x,y,z,t). Расчёты производили на ЭВМ с помощью программы MathCAD. Определяли температурные поля на плоскости Z= 0 полубесконечного тела и на плоскости Z = h, заглублённой в тело радиусом R на глубину плоскости сечения шлифа h. Вычисленные значения относили к температуре плавления материала детали. Результаты расчётов показывают, что подковообразная форма литого ядра при жёстких режимах сварки деталей с БРТ закономерна. Она становится вероятной при наличии на периферии сварочного контакта двух источников тепла, симметричных его продольной оси, что подтверждает выдвинутую гипотезу (рис. 3).

| а  | б  | Рис. 3. Температурные поля на поверхности модели (а) и при углублении на величину h (б). Заштрихована область, нагревавшаяся выше Тпл |

В процессе экспериментов по изучению формы литого ядра на реальных деталях было замечено, что первое ядро сварного шва имеет объём литого металла больше, чем последующие ядра. Форма ядра первой точки в зависимости от длительности паузы и скорости сварки может быть подковообразной или практически сплошной, однако во всех случаях последующие точки имеют подковообразную форму и существенно меньший объём литого металла. Это явление может объяснить шунтированием сварочного тока через ядра, образовавшиеся раньше. Однако, при сравнении объёмов литого металла ядра первой точки с объёмами последующих ядер, обращает на себя внимание большая разница этих объёмов, которая трудно объяснима лишь шунтированием тока. Предположили, что наряду с шунтированием на формирование ядер влияет ещё один фактор, уменьшающий тепловую мощность в контакте. Это может быть тепловое влияние предыдущих точек на электрическое сопротивление металла в контакте между деталями. Для проверки возможности теплового влияния предыдущей точки на формирование последующей определяли изменение неравномерности плотности тока в сечении зоны сварки на плоской модели этой зоны при различной температуре. Модель вырезали в масштабе 20 : 1 из пластины толщиной 0,1 мм из стали Х18Н10Т, которую укрепляли на керамической пластине и нагревали от спирали из нихрома, подключенной к автотрансформатору. Температуру регулировали, меняя напряжение, подаваемое на нагреватель, и контролировали с помощью хромель-алюмелевой термопары. Измерения производили при температуре 25, 100, 200, 300, и 400оС. Оказалось, что как при комнатной, так и при высокой температуре в контактах электрод – деталь и деталь -

– деталь наибольшее падение напряжения U наблюдается на периферии. В центральной части контактных площадок падение напряжения уменьшается в 5...7 раз в зависимости от температуры. При удалении от контактов вдоль оси модели в электроде и в массивной детали распределение падения напряжения практически равномерно, с относительно небольшим (в 2 раза при комнатной температуре и в 1,25...1,7 раза при всех остальных её значениях) превышением в центральной части. При увеличении температуры наблюдалось линейное уменьшение падения напряжения на периферии контактов. При 400оС падение напряжения на периферии контакта электрод – деталь уменьшилось от 0,72 до 0,48 мВ, а в контакте деталь - деталь от 0,48 до 0,3 мВ. В центре этих контактов падение напряжения при повышении температуры уменьшалось почти одинаково: при 25оС оно было равно 0,2 мВ, а при 400оС уменьшилось до 0,12 мВ. Из этого следует, что тепловая мощность в контактах при повышении их температуры будет уменьшаться, что и вызовет уменьшение массы металла, расплавляемого за один импульс тока. Очевидно, что увеличить массу ядра последующих точек шва по сравнению с первой точкой можно, устранив или ослабив отрицательное влияние подогрева зоны сварки. Предположили, что это можно сделать путём увеличения паузы между импульсами тока до такой величины, при которой зона вокруг предыдущего литого ядра охладится. Такую длительность паузы можно обеспечить лишь при Vсв= 0, иначе не удастся получить сплошного шва с перекрытием ядер. Это привело к разработке способа шаговой ШКС с остановкой вращения детали во время паузы (а.с. СССР № 197797). Способ осуществляется следующим образом. Вращение детали начинают до первого импульса тока и выключают чуть позже его окончания. Время, в течение которого деталь вращается, получается несколько больше, чем длительность импульса тока. После окончания импульса, во время паузы, происходит остановка вращения детали, которое вновь начинается перед следующим импульсом тока. Длительность паузы выбирают такой, чтобы за это время предыдущее ядро сварного шва и зона вокруг него полностью охладилась до исходной температуры. Оказалось, что при сварке с остановкой вращения во время паузы площадь сечения всех ядер шва практически одинакова. Таким образом, обеспечивая охлаждение зоны сварки последующих точек, можно предупредить изменение сопротивления контакта и увеличить размеры ядер последующих точек. В результате увеличивается взаимное перекрытие ядер, что уменьшает вероятность нарушений герметичности соединения.

Размер и форма электродов оказывают влияние на поле тока при контактной сварке. К.А. Кочергин показал, что в углах надрезов, расположенных между другими надрезами большей глубины, концентрация тока уменьшается. Особенно заметен этот эффект при небольшом (~ 0,7 с) времени пропускания тока. Было решено уменьшить неравномерность плотности тока, изменив сечение электрода - ролика в непосредственной близости от его контактной поверхности. В результате был предложен электрод с концентрирующими выточками (авторское свидетельство СССР № 228166). Ширина рабочей части такого ролика, по сравнению со сплошным роликом, увеличена до 3,5…4,5 мм. На его боковых поверхностях на расстоянии 2,0…3,0 мм от контактной поверхности сделаны две кольцевых выточки глубиной 0,5…0,7 мм.

Предполагалось, что сварочный ток, концентрируясь при прохождении через перемычку, не успеет полностью растечься по электроду у его контактной поверхности и неравномерность плотности тока в контактах может уменьшиться. Результаты измерений на электрической модели показали, что на периферии контакта ролика с тонкой деталью падение напряжения уменьшилось на 40%. Разность падений напряжения (ΔU) в центре контакта и на его периферии снизилась в этом сечении на 70%. В контакте между массивной и тонкой деталями на периферии контакта ∆U уменьшилось на 20%, а разность между падениями напряжений в центре и на периферии этого контакта снизилась на 43,5%. Применение электрода – ролика с концентрирующими выточками увеличивает размеры сварных ядер. Увеличивается их перекрытие и глубина проплавления в детали - улучшаются основные параметры шва, определяющие его прочность и герметичность.