Лекция 13. Сварка металлов. Ее роль в современном производстве

| Вид материала | Лекция |

- Пятый физические основы сваривания металлов, 781.92kb.

- Программа вступительного экзамена в аспирантуру по специальности 05. 03. 06 «Сварка, 131.86kb.

- История развития сварки в России, 33.92kb.

- Лекция 16. Способы сварки давлением. Контактная сварка. Стыковая, точечная, шовная, 82.74kb.

- Государственный стандарт союза сср сварка, пайка и термическая резка металлов гост, 487.3kb.

- Ю. М. Дедков, М. Г. Слотинцева Сб. «Свойства и применение платиновых металлов и сплавов, 100.81kb.

- Лабораторная работа №2 Автоматическая сварка под слоем флюса, 33.88kb.

- Тема: сварка алюминия и его сплавов, 56.75kb.

- Лекция 4 Концептуальные уровни в познании веществ и химические системы, 94.08kb.

- Реферат по теме: «Металлы. Свойства металлов.», 196.2kb.

Лекция 13. Сварка металлов. Ее роль в современном производстве.

Сваркой называется процесс соединения металлических и неметаллических материалов, при котором устанавливаются межатомные и межмолекулярные связи по контактируемым поверхностям соединяемых деталей.

Сварка имеет применение в промышленности, как при изготовлении новых изделий, так и при ремонтных работах.

Сварка наряду с литьем, обработкой металлов давлением, резанием является основным технологическим процессом изготовления различных металлических конструкций и изделий.

Преимущества процессов сварки по сравнению с другими способами соединения металлов состоят в следующем:

1. в сварных соединениях отсутствует ослабление металла отверстиями, которые необходимы в клепаных соединениях;

2. в сварных соединениях нет необходимости применять промежуточные элементы, например, уголки;

3. по сравнению с литыми сварные конструкции дают большую экономию металла за счет его рационального использования, так как в литых конструкциях в одном узле не допускается сочетание тонких и толстых стенок;

4. при изготовлении сложных и тяжелых кованых изделий можно использовать принцип разделения их на ряд простых, несложных поковок с последующим соединением в одно целое с помощью сварки. При таком способе уменьшается время изготовления, упрощается технология. В настоящее время получили распространение штампосварные конструкции. Нашли применение и сварные комбинированные конструкции из проката, поковок и литья.

Сварные конструкции имеют особенности, которые могут отрицательно влиять на их прочность и надежность. Основными из них являются:

-повышенная чувствительность к концентраторам напряжений и к хрупким разрушениям;

-изменение исходных свойств основного материала в зоне сварного шва;

-остаточные деформации и напряжения.

Влияние этих факторов можно исключить выбором схемы конструкции, правильным выбором основного и сварочного материалов, назначением оптимальной технологии заготовительных, сборочных и сварочных операций.

Физические основы получения сварного соединения

и классификация способов сварки

Физическая сущность процесса сварки заключается в установлении прочных межатомных и межмолекулярных связей по контактируемым поверхностям соединяемых деталей. Это достигается сближением соединяемых поверхностей на расстояния порядка 10-8 см, что соизмеримо с параметрами кристаллических решеток этих металлов и созданием необходимых условий: температуры нагрева, времени контакта и качества поверхностей. Образуются общие для соединяемых заготовок кристаллические решетки.

Применяется сварка плавлением и сварка давлением.

При сварке плавлением происходит расплавление кромок заготовок (при необходимости и присадочного прутка) для заполнения зазора между ними. Образуется общая сварочная ванна расплавленного металла, в которой по мере удаления источника нагрева происходит процесс кристаллизации металла, образуя сварочный шов.

К сварке плавлением относятся: дуговая сварка, электрошлаковая, газовая, электронно-лучевая и др.

При сварке давлением соединение заготовок производится пластической деформацией соединяемых поверхностей. Пластическая деформация осуществляется путем приложения внешних сил и нагрева для снижения сопротивления деформации. В процессе деформации происходит смятие неровностей и течение металла вдоль соединяемых поверхностей. Этим обеспечивается необходимый контакт между заготовками и условия для возникновения межатомных связей.

К сварке давлением относятся: контактная, диффузионная, ультразвуковая, взрывом, трением, холодом и др.

Элементы сварного соединения

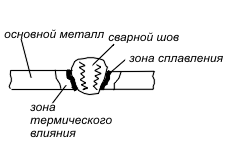

Сварным соединением называется элемент сварной конструкции, состоящий из двух или нескольких деталей и сварного шва, соединяющего эти детали (рис.1.).

Рис.1. Сварное соединение

Сварной шов–участок сварного соединения, образовавшийся в результате кристаллизации сварочной ванны.

Основным дефектом сварного шва является возникновение в металле шва кристаллизационных (горячих) трещин вследствие литейной усадки металла шва, дендритной кристаллизации шва и наличия легкоплавких соединений в металле шва. Затвердевание легкоплавких соединений в уже закристаллизовавшемся металле приводит к образованию усадочных раковин (горячих трещин).

Зона сплавления–зона, где находятся частично сплавившиеся зерна металла на границе основного металла и шва. Толщина доны 0,2 мм.

К числу дефектов в зоне сплавления можно отнести:

1)образование трещин вследствие выделения водорода из металла шва в момент его кристаллизации;

2)образование межкристаллитной коррозии при сварке нержавеющих сталей (ножевая коррозия).

Зона термического влияния (ЗТВ)–участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева.

В этой зоне могут возникнуть закалочные структуры, межкристаллитная коррозия, увеличиться зерно металла и, как следствие, возникнуть трещины.

Основной металл–из него изготавливается конструкция.

Общее требование, предъявляемое к сварным соединениям заключается в достижении равной прочности и коррозионной стойкости основного металла и металла шва.

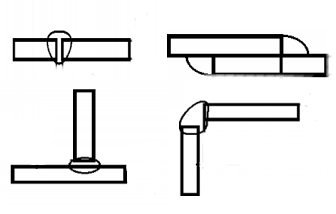

С

варные соединения различают:

варные соединения различают:стыковые

нахлесточные

тавровые

угловые

Электрическая дуговая сварка

Электрическая дуговая сварка–термический способ получения сварного соединения, при котором источником нагрева является электрическая дуга.

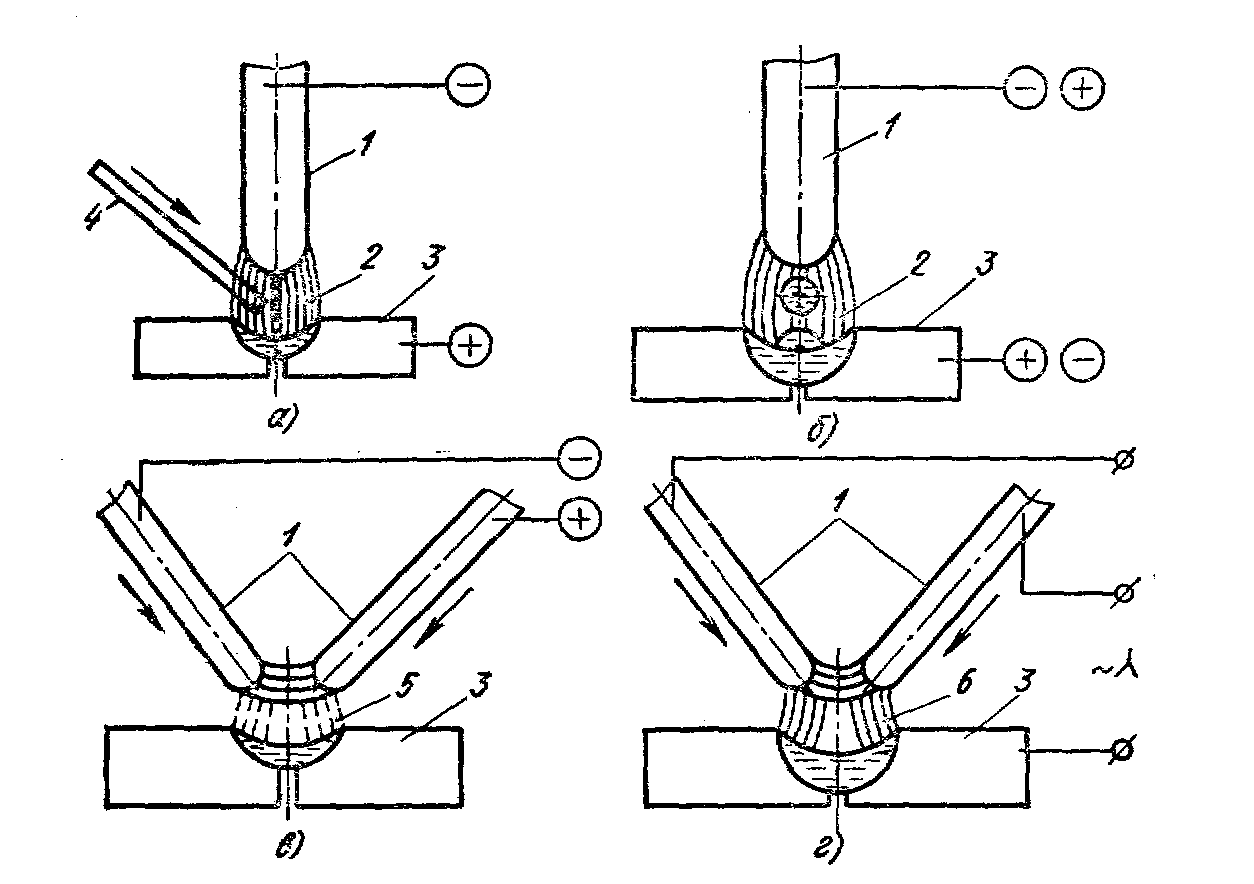

Различают:

- сварку неплавящимся электродом

- сварку плавящимся электродом

- сварку дугой косвенного действия

- сварку трехфазной дугой.

Рис.2. Сварка неплавящимся электродом (а); сварка плавящимся электродом (б); сварка дугой косвенного действия (в); сварка трехфазной дугой (г).

Сварка неплавящимся электродом (метод Бенардоса)

Это сварка угольным или вольфрамовым электродом. Дуга 2 горит между электродом 1 и изделием 3. Теплотой дуги расплавляются кромки свариваемого изделия и присадочный пруток 4. Образующийся при этом жидкий металл сварочной ванны перемешивается с присадочным. После остывания и кристаллизации жидкого металла образуется сварной шов.

Сварка производится на постоянном токе как на прямой полярности (электрод становится катодом (–), заготовка – анодом (+), так и на обратной полярности (плюс на электрод, он становится анодом, минус на заготовку, она становится катодом). В этом случае дуга становится неустойчивой.

Ввиду того, что сварочная ванна не защищена от действия атмосферного воздуха, механические и пластические свойства наплавленного металла низкие. Сварку, как правило, ведут в среде защитных газов. Применяется при сварке тонкостенных деталей с отбортовкой, дуговой резке и наплавке металлов, для заварки дефектов литья, сварки цветных металлов.

Сварка плавящимся электродом (метод Славянова)

Дуга 2 постоянного (при прямой или обратной полярности) или переменного тока горит между плавящимся металлическим электродом 1 и свариваемым изделием 3. Электрод подается в сварочную ванну, расплавляется и пополняет сварочную ванну жидким металлом, то есть является одновременно и присадочным металлом. В качестве электрода используется сварочная проволока (лента или пластина), близкая по химическому составу к свариваемому материалу.

Этот способ имеет наибольшее производственное значение. Применяется при изготовлении новых конструкций и при ремонтных работах.

Сварной шов может образовываться и без участия присадочного металла за счет расплавления отбортованных кромок. При питании дуги постоянным током расход электродов оказывается неодинаковым (вследствие различного тепловыделения на аноде и катоде), поэтому питание дуги осуществляется источником переменного тока, что обеспечивает равномерный расход электродов.

Сварка дугой косвенного действия

В этом случае дуга 5 горит между двумя неплавящимися электродами 1. Основной металл заготовок 3 нагревается и плавится теплом, излучаемым столбом дуги. Применяется при сварке тонкого металла. Процесс малопроизводительный.

Сварной шов может образовываться и без участия присадочного металла за счет расплавления отбортованных кромок. При питании дуги постоянным током расход электродов оказывается неодинаковым вследствие различного тепловыделения на аноде и катоде. Поэтому питание дуги осуществляется источником переменного тока, что обеспечивает равномерный расход электродов.

Сварка трехфазной дугой

Два электрода 1 и заготовки 3 подключены к разным фазам трехфазного тока. Дуга 6 возникает между электродами, а также между каждым электродом и основным металлом.

По производительности сварка трехфазной дугой в 2–3 раза превышает дуговую сварку по способу Славянова. Этот метод преимущественно используют при автоматической сварке под слоем флюса для металла большой толщины.

Электрическая сварочная дуга и ее свойства

Электрическая сварочная дуга представляет собой электрический разряд в газообразной среде, который сопровождается выделением большого количества тепла и света. Температура столба дуги достигает 6000оС. Процесс зажигания дуги состоит из 3–х этапов:

1) короткое замыкание электрода на заготовку

2) отвод электрода от заготовки на расстояние 3 – 6 мм

3) возникновение устойчивого дугового разряда.

Короткое замыкание выполняется для разогрева торца электрода и заготовки в зоне контакта с электродом. После отвода электрода с его разогретого торца (катода) под действием электрического поля начинается эмиссия электронов. Электроны, вылетевшие с поверхности катода, направляются к аноду и, сталкиваясь на своем пути с молекулами и атомами паров и газов, расщепляют их на положительные ионы и отрицательные электроны. В результате дуговой промежуток становится электропроводным и через него начинается разряд электричества. Взаимная бомбардировка катода положительными ионами и анода отрицательными электронами переводит кинетическую энергию этих частиц в тепловую энергию, происходит нагрев и расплавление электродного и основного металлов.

Полная тепловая мощность дуги рассчитывается по формуле:

, кал/сек

, кал/секгде: К–коэффициент несинусоидальности напряжения и тока. Для постоянного тока К=1, для переменного тока К=0,7–0,9.

IД – сварочный ток, А;

UД – напряжение дуги, В.

Не все тепло дуги расходуется на плавление присадочного и основного металлов.

50% идет на нагрев изделия, около 30% – на нагрев электрода и почти 20% составляют потери тепла в окружающую среду. При питании дуги постоянным током примерно 42–43% теплоты выделяется на аноде, около 36–38% теплоты выделяется на катоде и примерно 20–21% – в столбе дуги. Поэтому температура анода несколько выше температуры катода.

50% идет на нагрев изделия, около 30% – на нагрев электрода и почти 20% составляют потери тепла в окружающую среду. При питании дуги постоянным током примерно 42–43% теплоты выделяется на аноде, около 36–38% теплоты выделяется на катоде и примерно 20–21% – в столбе дуги. Поэтому температура анода несколько выше температуры катода.Электрические свойства дуги выражаются статической вольтамперной характеристикой, которая представляет собой зависимость между напряжением на дуге и током дуги (рис.3а). Характеристика состоит из трех участков: I, II, Ш, каждому из которых присущи свои особенности.

а) б)

Рис.3. Вольтамперная характеристика дуги (а) и совмещенная вольтамперная характеристика дуги и источника тока (б)

Как видно из рисунка, она может быть:

-падающая – участок I. Дуга с падающей характеристикой малоустойчива и имеет ограниченное применение.

-жесткая – участок II. Дуга с жесткой характеристикой, когда напряжение не зависит от силы тока, имеет самое широкое применение. На этом участке напряжение дуги определяется длиной дуги:

,

,где:

=10–12В – падение напряжения между электродами;

=10–12В – падение напряжения между электродами; =2–3В/мм–среднее падение напряжения на единицу длины дуги;

=2–3В/мм–среднее падение напряжения на единицу длины дуги; – длина дуги, мм.

– длина дуги, мм.-возрастающая – участок III. Дуга с возрастающей характеристикой применяется при автоматической сварке под слоем флюса на повышенных режимах и при сварке в среде защитных газов плавящимся электродом.

Для обеспечения высокого качества сварных соединений необходимо устойчивое горение дуги. Постоянный ток обеспечивает высокую устойчивость дуги. При переменном токе дуга периодически гаснет и возбуждается вновь.

Источниками переменного тока являются сварочные трансформаторы. Источниками постоянного тока – генераторы и выпрямители.

Более широкое применение имеет сварка на переменном токе, так как оборудование для сварки на переменном токе значительно дешевле, имеет меньший вес, габариты, проще в эксплуатации. Кроме того, к.п.д. сварочных трансформаторов составляет 0,8–0,85, а агрегатов на постоянном токе – 0,3–0,6. При сварке переменным током расход электроэнергии на 1кг наплавленного металла достигает 3–4 кВт·ч/кг, а при сварке постоянным током – 6–10 3–4 кВт.

Для повышения устойчивости дуги на переменном токе применяют следующие методы:

1)короткие дуги

, где d – диаметр электрода. При увеличении длины дуги растут потери тепла из столба дуги, что может привести к прекращению ее горения. Увеличение длины дуги сопровождается увеличением ее блуждания по поверхности изделия, которое вызывается магнитным дутьем (ток, текущий по сварочной цепи, вызывает появление магнитных полей, отклоняющих пламя дуги).

, где d – диаметр электрода. При увеличении длины дуги растут потери тепла из столба дуги, что может привести к прекращению ее горения. Увеличение длины дуги сопровождается увеличением ее блуждания по поверхности изделия, которое вызывается магнитным дутьем (ток, текущий по сварочной цепи, вызывает появление магнитных полей, отклоняющих пламя дуги).2)увеличение частоты тока до 150-450 Гц.

3)применение обмазки электродов, которые повышают степень ионизации дугового промежутка.

4)наложение тока высокой частоты от специального осциллятора. Ток от осциллятора непрерывно ионизирует дуговой промежуток.

Загрязнение поверхности изделия маслом, краской и т.п. резко ухудшает стабильность горения дуги.

Источники тока характеризуются внешней характеристикой, представляющей собой зависимость напряжения на его выходных клеммах (зажимах) от нагрузки – тока в электрической цепи. Для того, чтобы дуга с жесткой характеристикой горела устойчиво, необходима крутопадающая характеристика источника тока (рис.3б). На рисунке: 1– статическая характеристика дуги: 2 – внешняя характеристика источника питания. Источники тока с крутопадающей характеристикой удовлетворяют следующим требованиям:

- обеспечивают легкое зажигание и устойчивое горение дуги;

- ограничивают ток короткого замыкания;

- безопасны в работе.

На рис.3б точка А соответствует режиму холостого хода источника тока (величина сварочного тока I =0; для источников постоянного тока величина этого напряжения должна быть не ниже 30–35 В, для источников переменного тока – не менее 50–55 В. Напряжение холостого хода из соображений безопасности не должно превышать UX.X= 60 – 80 B). Дуга отсутствует. Точка D соответствует режиму короткого замыкания (напряжение короткого замыкания UК.З=0; IК.З. =IМАХ). Точка В соответствует моменту зажигания и неустойчивому горению дуги. Точка С соответствует рабочему сварочному режиму с устойчивым горением дуги и величиной сварочного тока IСВ.

Для питания дуги с возрастающей статической характеристикой более пригодны источники тока с жесткой или возрастающей внешней характеристикой.