Сварка деталей с большой разницей толщин

| Вид материала | Автореферат |

- Программа вступительного экзамена в аспирантуру по специальности 05. 03. 06 «Сварка, 131.86kb.

- «Электрошлаковая сварка», 183.55kb.

- Лабораторная работа №2 Автоматическая сварка под слоем флюса, 33.88kb.

- Тема: сварка алюминия и его сплавов, 56.75kb.

- Лекция 13. Сварка металлов. Ее роль в современном производстве, 104.24kb.

- Лекция 16. Способы сварки давлением. Контактная сварка. Стыковая, точечная, шовная, 82.74kb.

- Ручная электро-дуговая сварка, 1686.86kb.

- Зварачныя работы правiлы правядзення Издание официальное Министерство архитектуры, 2913.92kb.

- Программа вступительного экзамена в аспирантуру по специальной дисциплине 05. 02., 266.3kb.

- Программа профессионального модуля сварка и резка деталей из различных сталей, цветных, 528.35kb.

При исследованиях температурного поля рассматривали стыковое соединение деталей. Сварочную дугу представляли как мощный быстродвижущийся поверхностный нормально-круговой источник тепла. На стыке массивной и тонкой деталей одновременно выполняются граничные условия первого и второго рода: температура и тепловые потоки в стыке деталей равны между собой. В качестве модели тонкой детали принимали пластину с двумерным распределением температуры в прямоугольной системе координат. Температурное поле в массивной детали рассматривали для квазистационарного случая как осесимметричное поле в четверть пространстве с осью симметрии ОХ, вдоль которой движется центр источника тепла О. Решения, применяемые в этих случаях, имеют сложный вид и не выражаются через известные функции. Однако на их основе с помощью интегральных преобразований и применения теории обобщённых функций для нашего случая, при наличии теплового контакта деталей, Н.В. Дилигенским получены достаточно простые решения, выраженные в виде ряда по степеням ординат:

|

|

Здесь θ1 и θ2 – температура в тонкой и в массивной деталях;

- абсцисса

- абсциссаи ордината рассматриваемой точки; Nm(ξ) – функция дробного дифференцирования производящей функции

,

,  где

где  - оператор дробного дифференцирования (для практических расчётов достаточны значения Nm(ξ) при m = 0; ±1/2 ; -1; ± 2);

- оператор дробного дифференцирования (для практических расчётов достаточны значения Nm(ξ) при m = 0; ±1/2 ; -1; ± 2);  - критерий Пекле, характеризующий соотношение конвективного и молекулярного процессов переноса тепла;

- критерий Пекле, характеризующий соотношение конвективного и молекулярного процессов переноса тепла;  - диаметр пятна нагрева;

- диаметр пятна нагрева;  - безразмерная толщина тонкой пластины (для нашего случая при δт= 0,1...0,3 мм, h = 0,0118 ...0,035).

- безразмерная толщина тонкой пластины (для нашего случая при δт= 0,1...0,3 мм, h = 0,0118 ...0,035).На основе этих решений определена величина и направление теплового потока через стык деталей:

из чего следует, что перенос тепла будет осуществляться от тонкой пластины к массивному телу – температурное поле асимметрично и максимальная температура θmax находится в точке, смещённой от центра пятна нагрева в сторону тонкой пластины. В результате анализа структуры температурного поля получены уравнения его возмущающих компонентов в зоне стыка и определены уравнения абсциссы

из чего следует, что перенос тепла будет осуществляться от тонкой пластины к массивному телу – температурное поле асимметрично и максимальная температура θmax находится в точке, смещённой от центра пятна нагрева в сторону тонкой пластины. В результате анализа структуры температурного поля получены уравнения его возмущающих компонентов в зоне стыка и определены уравнения абсциссы  и ординаты

и ординаты  точки θmax:

точки θmax:  ;

;  .

.С ростом Ре (с увеличением скорости сварки) координата ηm убывает незначительно, несмотря на то, что ξm при этом заметно возрастает – изотермы становятся более растянутыми вдоль оси ξ. Следовательно, изменением скорости сварки не удаётся приблизить точку θmax к стыку деталей.

Физическое моделирование на свинцовой модели подтвердило асимметрию Т – поля. Электроаналоговым моделированием определено, что эту асимметрию можно уменьшить смещением центра пятна нагрева источника тепла на массивную деталь. Однако при этом абсолютное значение Тmax уменьшается в 4…5 раз и становится ниже температуры плавления свариваемого металла. Это требует повышения мощности источника, что вновь сместит θmax на тонкую кромку и увеличит вложение тепла в неё. Таким образом, смещение источника тепла в сторону массивной детали без применения других приёмов не является достаточным для эффективного регулирования температурного режима тонкой кромки. Этим объясняется не прекращающийся поиск способов дуговой сварки деталей с БРТ. Большинство этих способов основано на изменениях конструкции стыка.

После некоторого значения толщины тонкой кромки формирование шва приобретает качественно иной характер независимо от толщины массивной детали. Сделали попытку анализа характера нагрева тонкой кромки в зависимости от её толщины. Приняли расчётную схему: по стыку массивной детали с пластиной толщиной δ перемещается со скоростью V источник тепла мощностью 2q. При этом кромка пластины полностью расплавляется на ширине bр, а кромка массивного тела оплавляется на глубину, равную δ, образуя проплавление с сечением в виде четверти круга радиусом δ. На кромке массивного тела действует точечный источник тепла мощностью qт = q, на кромке пластины - линейный qл = q. Чтобы обеспечивалось проплавление этой кромки на глубину δ, мощность источника q и скорость его движения V должны быть связаны соотношением q = f(V) или, в безразмерном виде, qb = f(Pe). Здесь

- безразмерная мощность источника тепла,

- безразмерная мощность источника тепла,  - безразмерная скорость; Тпл – температура плавления металла свариваемых деталей, а - коэффициент температуропроводности. В отличие от предыдущих исследований в качестве характерного линейного размера выбрана толщина тонкой кромки δ, поскольку в данном случае источник тепла принят сосредоточенным и величина δ является объектом исследования. Характер зависимости qb = f(Pe) определяли на основе известного решения для температурного поля от точечного источника тепла, движущегося по поверхности полубесконечного тела:

- безразмерная скорость; Тпл – температура плавления металла свариваемых деталей, а - коэффициент температуропроводности. В отличие от предыдущих исследований в качестве характерного линейного размера выбрана толщина тонкой кромки δ, поскольку в данном случае источник тепла принят сосредоточенным и величина δ является объектом исследования. Характер зависимости qb = f(Pe) определяли на основе известного решения для температурного поля от точечного источника тепла, движущегося по поверхности полубесконечного тела:  .

..

Зависимость qb = f(Pe) практически линейна. По тонкой кромке со скоростью V перемещается линейный источник тепла, мощность которого qт определяется найденной выше для полубесконечного тела зависимостью q = f(V). Тонкая кромка расплавляется на ширину bр, границей которой является изотерма Т = Тпл. В безразмерном виде эта ширина: bр/δ = f(Ре). Характер этой зависимости определяли на основе известного уравнения температурного поля предельного состояния от движу- щегося линейного источника тепла в пластине:

Зависимость qb = f(Pe) практически линейна. По тонкой кромке со скоростью V перемещается линейный источник тепла, мощность которого qт определяется найденной выше для полубесконечного тела зависимостью q = f(V). Тонкая кромка расплавляется на ширину bр, границей которой является изотерма Т = Тпл. В безразмерном виде эта ширина: bр/δ = f(Ре). Характер этой зависимости определяли на основе известного уравнения температурного поля предельного состояния от движу- щегося линейного источника тепла в пластине: О

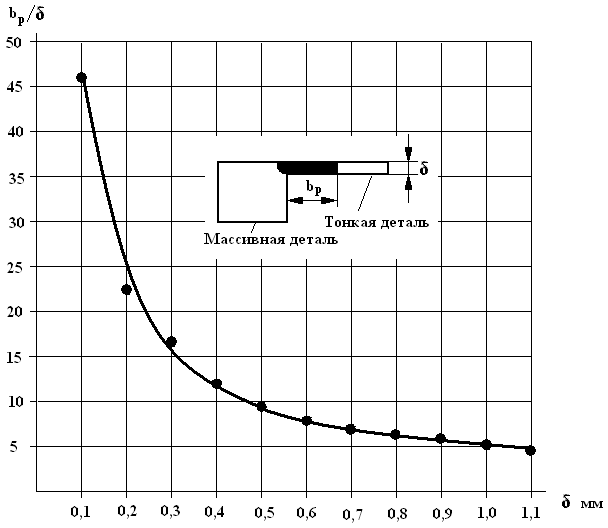

Рис. 4. Относительная ширина зоны расплавления тонкой кромки в зависимости от её толщины.

казалось, что эту зависимость можно аппрок- симировать с относительной погрешностью менее 1% выражением:

. Используя это выражение определили зависи- мость относительной ширины зоны проплавления тонкой кромки bp/δ от толщины тонкой кромки δ для случая сварки деталей из стали Х18Н10Т при скорости сварки V = 2,5 мм/с (рис.4), в которой можно выделить два харак- терных диапазона. Границей между ними может служить δ = 0,5 мм. В диапазоне малых δ ширина расплавляемой части тонкой кромки bр изменяется от 45,14 δ (при δ = 0,1 мм) до 9,69 δ (при δ = 0,5 мм), т.е. более, чем в 4,5 раза, тогда как в диапазоне больших δ (от 0,5 до 1,0 мм) bр изменяется от 9,69 δ до 5,26 δ – менее, чем в 1,8 раза. Очевидно, что соединяемые массивную и тонкую детали следует считать деталями с БРТ, если массивную деталь можно схематизировать как полубесконечное тело или плоский слой, тонкую деталь – как пластину, а относительная ширина расплавления тонкой кромки bр/δ ≥ 10. Для нержавеющих сталей это соответствует δ ≤ 0,5 мм, при толщине массивной детали более 1,5…2,0 мм.

. Используя это выражение определили зависи- мость относительной ширины зоны проплавления тонкой кромки bp/δ от толщины тонкой кромки δ для случая сварки деталей из стали Х18Н10Т при скорости сварки V = 2,5 мм/с (рис.4), в которой можно выделить два харак- терных диапазона. Границей между ними может служить δ = 0,5 мм. В диапазоне малых δ ширина расплавляемой части тонкой кромки bр изменяется от 45,14 δ (при δ = 0,1 мм) до 9,69 δ (при δ = 0,5 мм), т.е. более, чем в 4,5 раза, тогда как в диапазоне больших δ (от 0,5 до 1,0 мм) bр изменяется от 9,69 δ до 5,26 δ – менее, чем в 1,8 раза. Очевидно, что соединяемые массивную и тонкую детали следует считать деталями с БРТ, если массивную деталь можно схематизировать как полубесконечное тело или плоский слой, тонкую деталь – как пластину, а относительная ширина расплавления тонкой кромки bр/δ ≥ 10. Для нержавеющих сталей это соответствует δ ≤ 0,5 мм, при толщине массивной детали более 1,5…2,0 мм.Исследования Т-поля позволили сформулировать условия, которые необходимо выполнять при разработке процессов сварки плавлением деталей с БРТ, обеспечивающих качество и надёжность соединений: конструкция стыка деталей должна обеспечивать фиксацию тонкой кромки относительно массивной детали; источник тепла необходимо смещать на массивную деталь и обеспечивать раздельный нагрев деталей при сварке.

П

роверка известных способов фиксации тонкой кромки прихваточными швами, выполненными ШКС или пайкой, с последующей дуговой сваркой показала, что оба эти способа, увеличивая трудоёмкость, являются недостаточно надёжными. Компоненты припоя из паяного шва, попадая в сварной шов, могут обуславливать неоднородность его механических свойств, что при нагрузке приводит к образованию трещин. Шов, выполненный ШКС, требует точного перемещения дуги по его кромке, отклонения могут приводить к прожогам. Местные непровары прихваточного шва и местное увеличение вмятины от электрода также приводят к прожогам тонкой кромки. Известны случаи появления дефектов типа микротрещин.

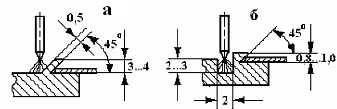

роверка известных способов фиксации тонкой кромки прихваточными швами, выполненными ШКС или пайкой, с последующей дуговой сваркой показала, что оба эти способа, увеличивая трудоёмкость, являются недостаточно надёжными. Компоненты припоя из паяного шва, попадая в сварной шов, могут обуславливать неоднородность его механических свойств, что при нагрузке приводит к образованию трещин. Шов, выполненный ШКС, требует точного перемещения дуги по его кромке, отклонения могут приводить к прожогам. Местные непровары прихваточного шва и местное увеличение вмятины от электрода также приводят к прожогам тонкой кромки. Известны случаи появления дефектов типа микротрещин. Рис. 5. Экранирующие бурты (а.с.СССР № 299314). а – наклонный; б – со скосом на кромке канавки в массивной детали

Известные конструкции стыка и способы сварки деталей с БРТ не обеспечивают выполнения сформулированных выше усло- вий. Торцевые соединения фиксируют кромку, но не обеспе-чивают смещения источника на массивную деталь и раздельного нагрева деталей. Наклонный бурт и предложенный в настоящей работе скос на выступе массивной детали фиксируют кромку и смещают источник на массивную деталь, но не защищают кромку от непосредственного воздействия дуги. Выполнить все условия удалось при разработке способа сварки с экранирующим буртом (рис. 5) импульсной дугой в среде аргона. Дуга при этом должна гореть со стороны массивной детали против основания бурта либо на некотором расстоянии от него, изменяя которое можно регулировать перегрев расплавляемого металла бурта и долю тепла, вводимого в тонкую кромку. Процессы оплавления массивной и тонкой деталей разделяются во времени: кромка может оплавиться только после бурта. Массивная деталь и бурт нагреваются дугой, а тонкая кромка – металлом бурта, стекающим на её поверхность и смачивающим её, что н

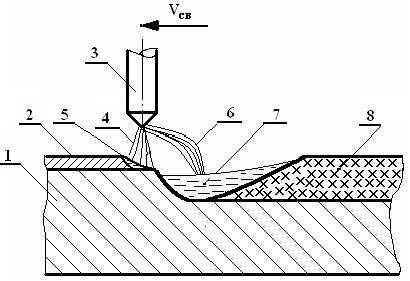

Известные конструкции стыка и способы сварки деталей с БРТ не обеспечивают выполнения сформулированных выше усло- вий. Торцевые соединения фиксируют кромку, но не обеспе-чивают смещения источника на массивную деталь и раздельного нагрева деталей. Наклонный бурт и предложенный в настоящей работе скос на выступе массивной детали фиксируют кромку и смещают источник на массивную деталь, но не защищают кромку от непосредственного воздействия дуги. Выполнить все условия удалось при разработке способа сварки с экранирующим буртом (рис. 5) импульсной дугой в среде аргона. Дуга при этом должна гореть со стороны массивной детали против основания бурта либо на некотором расстоянии от него, изменяя которое можно регулировать перегрев расплавляемого металла бурта и долю тепла, вводимого в тонкую кромку. Процессы оплавления массивной и тонкой деталей разделяются во времени: кромка может оплавиться только после бурта. Массивная деталь и бурт нагреваются дугой, а тонкая кромка – металлом бурта, стекающим на её поверхность и смачивающим её, что н Рис.6. Способ сварки с использованием эффекта отставания дуги (патент РФ № 2231431.

ейтрализует влияние зазора между деталями. С применением экранирующего бурта погонная энергия может быть уменьшена на 36%, вложение тепла в тонкую кромку снижается в 1,5 раза.

Для увеличения производительности разработан способ сварки непрерывной дугой, при котором источник тепла располагается над тонкой кромкой на расстоянии 20δ от её торца (рис. 6). Разделение источника обеспечили за счёт использования эффекта отставания анодного пятна движущейся дуги от оси электрода. Отставание может доходить до 12 мм, его можно регулировать, изменяя скорость сварки и вводя в дугу оксиды и галогениды. Источник разделяется на два: соосный электроду 3 газодинамический поток 4, нагревающий поверхность тонкой детали 2 и проплавляющий её насквозь, и анодное пятно, смещающееся вдоль оси шва в сторону обнажившейся массивной детали 1 и образующее на ней вторую ванну 7, которая, сливаясь в хвостовой части с первой 5, формирует шов 8. Это удовлетворяет второму и третьему условиям повышения надёжности: обеспечивается раздельный нагрев деталей и смещение части источника тепла на массивную деталь. Но фиксация кромки при этом не обеспечивается.

П

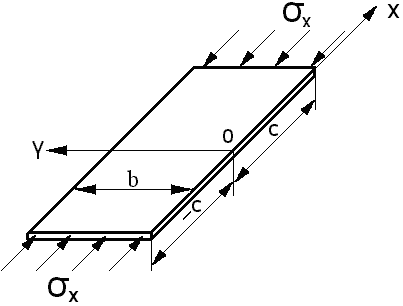

Рис.7. Модель воздействия источника тепла (точка О) на тонкую кромку.

редположили, что при проплавлении оболочки и при высокой скорости сварки деформации тонкой детали могут быть уменьшены. За расчетную модель приняли пластинку, закреплённую по трем сторонам, со свободной продольной стороной, по которой движется источ- ник тепла. На пластинку действуют продольные сжимающие напряжения σx, приложенные к коротким сторонам (рис. 7). Критические сжимаю- щие усилия на единицу длины можно определить по формуле:

; где

; где  - цилинд- рическая жёсткость пластинки; 2с – длина, b – ширина, δ – толщина плас- тинки; E – модуль упругости первого рода; μ – коэффициент Пуассона. Напряженное состояние от воздействия на кромку пластины движущегося линейного источника определяли с помощью решения В. А. Винокурова:

- цилинд- рическая жёсткость пластинки; 2с – длина, b – ширина, δ – толщина плас- тинки; E – модуль упругости первого рода; μ – коэффициент Пуассона. Напряженное состояние от воздействия на кромку пластины движущегося линейного источника определяли с помощью решения В. А. Винокурова:  , где: αТ – коэффициент линейного расширения; q – мощность источника; λ – коэффициент теплопроводности; SignX – знак величины X; V – скорость сварки; a – коэффициент температуропроводности; К1 – модифицированная функция Бесселя первого порядка. Для расчета режимов сварки, обеспечивающих устойчивость тонкой кромки, применяли энергетический метод С.П.Тимошенко. Работу равномерных сил Ркр, сжимающих пластинку по сторонам x= - c; x = c, определяли по формуле:

, где: αТ – коэффициент линейного расширения; q – мощность источника; λ – коэффициент теплопроводности; SignX – знак величины X; V – скорость сварки; a – коэффициент температуропроводности; К1 – модифицированная функция Бесселя первого порядка. Для расчета режимов сварки, обеспечивающих устойчивость тонкой кромки, применяли энергетический метод С.П.Тимошенко. Работу равномерных сил Ркр, сжимающих пластинку по сторонам x= - c; x = c, определяли по формуле:  , и приравнивали её к работе упругих сварочных напряжений:

, и приравнивали её к работе упругих сварочных напряжений:

Преобразовав, получили

В левой части этого уравнения содержатся константы, зависящие от материала и размеров оболочки, в правой - от эффективной мощности источника q и скорости сварки V: Wсв = f(q;V). Чтобы определить характер этой зависимости надо узнать, какая часть мощности источника тепла kp вводится в тонкую кромку. Нагреваемое тело схематизировали как плоский слой толщиной δ2, на поверхности которого лежит пластина толщиной δ1. Тепловое действие дуги по предложенной схеме процесса (рис. 6) представляли двумя нормально распределёнными источниками тепла, следующими друг за другом. Источники движутся со скоростью V по оси ОХ; второй источник тепла отстает от первого на расстояние l. Мощность дуги q, вводимая в изделие, распределяется между источниками. Доля мощности kp от q распространяется в пластине, а доля (1-kp) - в плоском слое. Температурное поле рассчитывали отдельно в пластине и плоском слое на основе известных формул Н.Н. Рыкалина. Установившаяся температура в пластине толщиной δ1 от движущегося со скоростью V источника с сосредоточенностью r0 и мощностью q определяется функцией:

В левой части этого уравнения содержатся константы, зависящие от материала и размеров оболочки, в правой - от эффективной мощности источника q и скорости сварки V: Wсв = f(q;V). Чтобы определить характер этой зависимости надо узнать, какая часть мощности источника тепла kp вводится в тонкую кромку. Нагреваемое тело схематизировали как плоский слой толщиной δ2, на поверхности которого лежит пластина толщиной δ1. Тепловое действие дуги по предложенной схеме процесса (рис. 6) представляли двумя нормально распределёнными источниками тепла, следующими друг за другом. Источники движутся со скоростью V по оси ОХ; второй источник тепла отстает от первого на расстояние l. Мощность дуги q, вводимая в изделие, распределяется между источниками. Доля мощности kp от q распространяется в пластине, а доля (1-kp) - в плоском слое. Температурное поле рассчитывали отдельно в пластине и плоском слое на основе известных формул Н.Н. Рыкалина. Установившаяся температура в пластине толщиной δ1 от движущегося со скоростью V источника с сосредоточенностью r0 и мощностью q определяется функцией:  где:

где:  , а в полубесконечном теле выражением:

, а в полубесконечном теле выражением:  где: .

где: .

Рис. 8. .Зависимость Wсв от скорости Vсв и погонной энергии qп сварки

На основе этих решений определяли размеры и форму ванны и сечения шва. За основу расчета температурных полей были взяты параметры режимов сварки, использованные в предварительных экспериментах. Значение коэффициента Кр определяли при совпадении расчетных конфигураций сварочных ванн на тонкой и массивной деталях с полученными при сварке образцов на тех же режимах, какие задавались при расчете. Оказалось, что доля мощности источника тепла, поступающей в тонкую деталь Кр =0,35 q. По этим данным определили величины погонной энергии, которые необходимо использовать при исследовании функции Wсв= f(q,v): qП=4; 5; 6 Дж/10-3м. Скорость сварки изменяли от 5 до 250 м/час. В результате получили зависимости функции Wсв = f(q;v) от скорости сварки, при различных значениях погонной энергии qп (рис. 8). Для определения qп, при которой обеспечится устойчивость тонкой кромки, вычислили WМ = 3,0·10-3. Сравнивая эту величину c значениями Wcв= f(q;v), можно сделать вывод что обеспечить устойчивость тонкой кромки можно только при qП=4 Дж/10-3м, при этом величина скорости сварки должна быть более 200 м/час. Экспериментально установили, что при Vсв> 100 м/час процесс не стабилен. Значит, обеспечить отсутствие коробления кромки тонкой детали в процессе сварки можно, только прибегая к фиксации сопрягаемой части тонкой оболочки, т.е. обеспечивая первое условие надёжности процесса сварки. Это можно сделать, изменив величину критических сил Ркр, приложив к рассматриваемой пластинке (рис. 7) силы, направленные противоположно действию Ркр. Для этого можно создать перед сваркой в сопрягаемой части оболочки растягивающие напряжения при помощи сборки соединения с натягом. Оказалось, что наибольшее напряжение в сопрягаемой части оболочки при её деформации в упругой области составляет

, где d, d2 - внутренний и наружный диаметры тонкой оболочки, σт – предел текучести материала оболочки. Вычислив величину WМ с учётом σmax , получили 6,0·10-3. Сравнивая полученный результат со значениями Wсв = f(q;v) (рис. 8), можно сделать вывод, что при qП=4 Дж/10-3м отсутствие коробления тонкой кромки в процессе сварки возможно во всем исследованном диапазоне скоростей сварки от 5 до 250 м/час: при qП=5 Дж/10-3м - при скоростях сварки более 90 м/час, а при qП=6 Дж/10-3м – при скоростях сварки более 130 м/час. Таким образом, условие устойчивости тонкой кромки при сварке нахлёсточного соединения тонкостенной оболочки с массивной деталью, при наружном расположении оболочки, имеет вид:

, где d, d2 - внутренний и наружный диаметры тонкой оболочки, σт – предел текучести материала оболочки. Вычислив величину WМ с учётом σmax , получили 6,0·10-3. Сравнивая полученный результат со значениями Wсв = f(q;v) (рис. 8), можно сделать вывод, что при qП=4 Дж/10-3м отсутствие коробления тонкой кромки в процессе сварки возможно во всем исследованном диапазоне скоростей сварки от 5 до 250 м/час: при qП=5 Дж/10-3м - при скоростях сварки более 90 м/час, а при qП=6 Дж/10-3м – при скоростях сварки более 130 м/час. Таким образом, условие устойчивости тонкой кромки при сварке нахлёсточного соединения тонкостенной оболочки с массивной деталью, при наружном расположении оболочки, имеет вид:  . Это условие выполняется, при создании сборочного натяга в сопряжении деталей, что эквивалентно фиксации тонкой кромки относительно поверхности массивной детали. При сборке с натягом (а. с. СССР № 1704991) под сварку непрерывной дугой с использованием отставания анодного пятна дуги от оси электрода все три условия повышения надёжности технологии будут выполнены. Предложены формулы для расчёта диаметров сопрягаемых деталей при наружном и внутреннем расположении тонкой оболочки относительно массивной детали, и способ создания натяга путём совместной деформации собранных деталей.

. Это условие выполняется, при создании сборочного натяга в сопряжении деталей, что эквивалентно фиксации тонкой кромки относительно поверхности массивной детали. При сборке с натягом (а. с. СССР № 1704991) под сварку непрерывной дугой с использованием отставания анодного пятна дуги от оси электрода все три условия повышения надёжности технологии будут выполнены. Предложены формулы для расчёта диаметров сопрягаемых деталей при наружном и внутреннем расположении тонкой оболочки относительно массивной детали, и способ создания натяга путём совместной деформации собранных деталей.При малых диаметрах стыка деталей, характерных для мембранных узлов и соединений фланцев с тонкими оболочками, трудно обеспечить стабильность ширины шва и проплава по всей длине стыка. В этом случае температурное поле не достигает квазистационарного состояния в зоне формирования шва в течение всего процесса сварки. Ширина шва может возрастать в 1,5…2,0 раза, а проплава – в 2…4 раза по сравнению с начальным участком, в конце шва могут возникать дефекты. В таких случаях целесообразно уменьшать тепловложение по мере перемещения источника тепла по стыку. Однако особенности температурного поля при круговых и кольцевых стыках деталей связаны не только с диаметром шва, но и с теплофизическими свойствами материала деталей и со скоростью сварки, которая, в свою очередь, зависит от тепловой мощности источника и от толщины свариваемых кромок. Необходим критерий малости диаметра кругового шва. Экспериментально установили, что трещины в конце шва могут образовываться при увеличении его ширины более, чем на 10% от номинального значения. Обозначим ширину шва на его начальном участке bн, а на конечном bm. Тогда её максимальное относительное увеличение:

. Примем эту величину в качестве усреднённого показателя неравномерности формирования круговых и кольцевых швов. Динамику изменения зоны проплавления в процессе сварки можно описать соотношением:

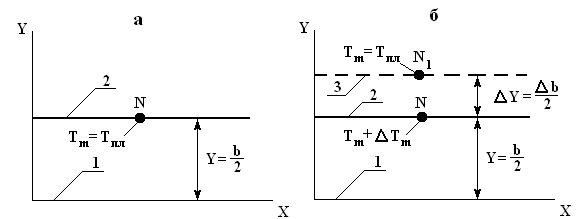

. Примем эту величину в качестве усреднённого показателя неравномерности формирования круговых и кольцевых швов. Динамику изменения зоны проплавления в процессе сварки можно описать соотношением:  , где (t), b(t), b(t) - значения этих параметров в момент t. Очевидно существует некоторая величина д, которая разграничивает области допускаемых и не допускаемых для данной детали уровней неравномерности формирования шва. Тогда (t) д служит критерием необходимости регулирования тепловложения. Результаты экспериментов позволяют принять д = 0,1. Определим расчётный критерий необходимости регулирования. Пусть точка N, лежащая на линии сплавления номинального шва, полученного при сварке прямолинейного стыка, - характерная точка, относительно которой будем вести анализ (рис.9). При увеличении ширины шва относительное изменение температуры этой точки:

, где (t), b(t), b(t) - значения этих параметров в момент t. Очевидно существует некоторая величина д, которая разграничивает области допускаемых и не допускаемых для данной детали уровней неравномерности формирования шва. Тогда (t) д служит критерием необходимости регулирования тепловложения. Результаты экспериментов позволяют принять д = 0,1. Определим расчётный критерий необходимости регулирования. Пусть точка N, лежащая на линии сплавления номинального шва, полученного при сварке прямолинейного стыка, - характерная точка, относительно которой будем вести анализ (рис.9). При увеличении ширины шва относительное изменение температуры этой точки:  , где Тm - максимальная температура точки N после увеличения ширины проплава на b;

, где Тm - максимальная температура точки N после увеличения ширины проплава на b;

Рис. 9. Схема определения со- отношения между βд и i. а – шов на начальном участке, б – шов на конечном участке.

1 – ось шва, 2 –и 3 – линии сплавления.

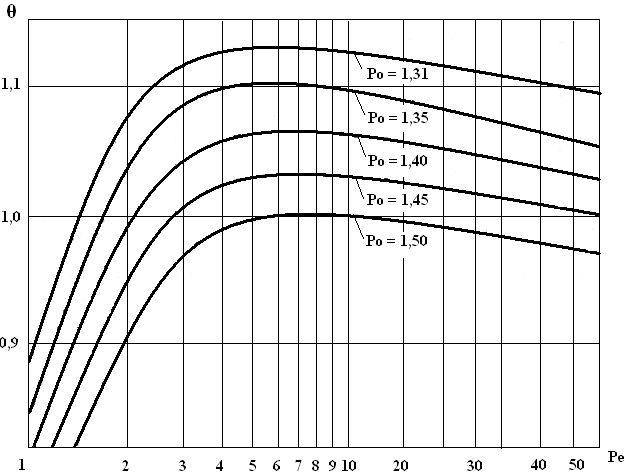

Тн – номинальная температура в характерной точке N при номинальной ширине проплава bн. Оказалось, что численно i = д . Значит регулировать тепловложение необходимо, если i > 0,1. Значения i определяли через безразмерную температуру θ используя известные формулы Р.З. Сайфеева для определения Т- поля в пластине при круговом движении источника теплоты. Выразив θ через комплексные параметры Ре и Ро, получим:.

. Здесь

. Здесь  - число Пекле; ρ – радиус шва; V – скорость сварки; ψ – угло-

- число Пекле; ρ – радиус шва; V – скорость сварки; ψ – угло-вая координата источника тепла;

критерий Померанцева, выражающий безразмерную мощность. По номограмме θ = f(Ро; Ре) с учётом теплофизических свойств конкретного материала свариваемой детали при ψ = 2π (в точке начала перекрытия шва), можно определить, необходимо ли регулировать тепловложение при заданных толщине кромок, радиусе кругового шва и выбранных параметрах режима сварки (рис. 10).

критерий Померанцева, выражающий безразмерную мощность. По номограмме θ = f(Ро; Ре) с учётом теплофизических свойств конкретного материала свариваемой детали при ψ = 2π (в точке начала перекрытия шва), можно определить, необходимо ли регулировать тепловложение при заданных толщине кромок, радиусе кругового шва и выбранных параметрах режима сварки (рис. 10).| Если 1< θ < 1,1, то регулирования тепловло- жения не требуется, при θ > 1,1 его необходимо регулировать. Рис. 10. Безразмерная температура θ = f(Ре, Ро) точки N1 в зоне перекрытия начала кругового шва.  |