Сварка деталей с большой разницей толщин

| Вид материала | Автореферат |

СодержаниеЧетвёртая глава В шестой главе Общие выводы. |

- Программа вступительного экзамена в аспирантуру по специальности 05. 03. 06 «Сварка, 131.86kb.

- «Электрошлаковая сварка», 183.55kb.

- Лабораторная работа №2 Автоматическая сварка под слоем флюса, 33.88kb.

- Тема: сварка алюминия и его сплавов, 56.75kb.

- Лекция 13. Сварка металлов. Ее роль в современном производстве, 104.24kb.

- Лекция 16. Способы сварки давлением. Контактная сварка. Стыковая, точечная, шовная, 82.74kb.

- Ручная электро-дуговая сварка, 1686.86kb.

- Зварачныя работы правiлы правядзення Издание официальное Министерство архитектуры, 2913.92kb.

- Программа вступительного экзамена в аспирантуру по специальной дисциплине 05. 02., 266.3kb.

- Программа профессионального модуля сварка и резка деталей из различных сталей, цветных, 528.35kb.

Четвёртая глава содержит описание исследований технологических процессов дуговой сварки деталей с БРТ из нержавеющей стали Х18Н10Т. Качество соединений деталей с БРТ не может однозначно определяться только отсутствием макродефектов. Его следует оценивать на основе сравнения структуры и свойств соединений. Однако эти факторы применительно к деталям с БРТ исследованы недостаточно, что затрудняет сравнение вариантов технологического процесса и приёмов сварки. Исследовали конструкции стыка деталей со скосом, с прямоугольным и наклонным экранирующим (рис. 5) буртами, нахлёсточное соединение оболочек с втулками с натягом и сквозным проплавлением тонкой детали непрерывной дугой и особенности сварки многослойных оболочек с массивной арматурой.

В качестве массивных деталей применяли образцы - втулки наружным диаметром 40 мм с толщиной стенки 1,0…10,0 мм. В качестве тонких - пластинки и оболочки толщиной 0,1…03 мм. Пластинки прихватывали к массивной детали, а оболочки сваривали продольным швом конденсаторной точечной сваркой и калибровали взрывом. Для сравнительных исследований кольцевых сварных соединений предложен способ оценки прочности отрывом тонкой детали усилием, направленным по нормали к поверхности массивной детали в точке отрыва. Для сравнительной оценки величину усилия отрыва считали критерием прочности соединения.

При испытаниях сварных соединений на прочность разрушение происходило по околошовной зоне (ОШЗ) тонкой детали. Очевидно, именно эта зона является наиболее опасным участком соединения деталей с большой разницей толщин. ОШЗ тонкой детали содержит частично оплавленные зёрна с ликвационными прослойками между ними. При сварке с экранирующим буртом ширина ОШЗ 0,03…0,06 мм, при увеличении тепловложения в тонкую кромку (например, при повышении силы тока или смещении электрода на тонкую деталь) достигает 0,09 мм. Трещин и других дефектов в ОШЗ тонкой детали в этом случае не обнаружено. В соединении с прямоугольным буртом или со скосом на массивной детали ширина ОШЗ составляет 0.08…0,2 мм. Повышение тепловложения в тонкую деталь увеличивает ОШЗ до 0,3…0,4 мм, после чего образуются прожоги. Разрушающее усилие с увеличением ширины ОШЗ уменьшается. Разрушение имеет хрупкий характер и проходит по межзёренным прослойкам. Наиболее высокие значения разрушающего усилия (2,2…3,2 кг при толщине тонкой кромки 0,15 мм) получены на образцах, сваренных с применением экранирующего бурта. При ширине ОШЗ (Sз) 0,03…0,05 мм прочность соединения близка к прочности основного металла, увеличение Sз до 0,08 мм снижало разрушающее усилие на 25…30%. Испытания сильфонных узлов внутренним давлением до разрушения показало, что такое понижение прочности допустимо. Разрушение сильфонных узлов происходило по основному металлу гофрированной оболочки, течей в сварных соединениях не было.

На образцах, сваренных с прямоугольным буртом и со скосом, в ОШЗ при её ширине 0,2 мм и более обнаруживались горячие трещины. При отсутствии трещин разрушающее усилие при толщине кромки 0,15 мм составляло 2,2…1,5 кг, цвет излома был серебристо белым. Наличие трещин уменьшало усилие разрушения до 0,5 кг. Излом в этом случае имел тёмно-жёлтый или светло-коричневый цвет. Испытания на стойкость против межкристаллитной коррозии (МКК) производили по методу АМ. Образцы выдерживали в течение 24 часов в кипящем растворе 160 г CuSO4∙5H2O и 100 мл H2SO4 плотностью 1,835 г/см3 на 1 литр воды. При испытаниях на склонность к МКК в ОШЗ тонкой детали при прямоугольном бурте и скосе на ряде образцов, подвергавшихся после сварки провоцирующему отжигу, обнаружены растравленные границы зёрен. Разрушение образцов в сочетании с металлографическим анализом, показало, что при этих конструкциях стыка все образцы, испытанные на МКК после провоцирующего отжига поражены коррозией. Образцы разрушались по ОШЗ, излом имел грязно-серый цвет, усилие разрушения уменьшалось в 4…6 раз. На образцах, испытанных на МКК непосредственно после сварки, так же, как и на всех образцах сваренных с экранирующим буртом, следов коррозии не обнаружено. Поэтому конструкция стыка с экранирующим буртом была принята за основу в последующих экспериментах. За критерий качества сварных соединений была принята ширина ОШЗ в тонкой детали Sз. При отсутствии макродефектов соединение считалось качественным, если Sз ≤ 0,08 мм. Для всех исследованных толщин тонкой детали (от 0,1 до 0,3 мм) оптимальной является толщина бурта δб = 0,5 мм. Уменьшение δб от этого значения ведёт к увеличению Sз до 0,09…0,1 мм, увеличение δб до 0,6 мм и более - к местным непроварам тонкой кромки. При высоте экранирующего бурта hб >1,5 (при δб = 0,5 мм) ширина ОШЗ тонкой детали и глубина проплавления массивной детали Н постоянны, а при hб < 1,5 мм - увеличиваются. Размеры бурта при толщине кромки тонкой детали 0,1…0,3 мм должны быть δб = 0,5 мм и hб = 1,5 мм.

Определяли оптимальные области регулирования силы сварочного тока, длительности импульса и паузы, скорости сварки. К параметрам, активно влияющим на тепловложение в тонкую кромку, относили также длину дуги и положение оси электрода относительно экранирующего бурта. Импульсная дуговая сварка имеет большое число параметров режима. Их взаимное влияние затрудняет исследование каждого из них в отдельности. Для учёта этого влияния применяли комплексные параметры: длительность цикла сварки tц = tи + tп, шаг сварки S = Vсв(tи + tп), отношение длительности паузы tп к длительности импульса tц и расчётную силу тока, от изменения которой зависит процесс проплавления металла и формирование шва . При исследованиях комплексного влияния на качество соединений силы тока Iсв, длительности импульса tи, а также отношения tп/ tи это выражение было принято за основу. Длительность импульса и сила тока изменялись таким образом, чтобы во всех случаях расчётная сила тока составляла Ip = 17,5 А и не менялась. Длительность паузы была принята tп = 0,28 с и также не изменялась. Скорость сварки составляла 6 м/час. Оказалось, что при толщине тонкой детали 0,1...0,3 мм длительность импульса сварочного тока и паузы между ними должны быть соответственно tи = 0,25...0,35 с, tп = 0,25...0,45 с, а отношение этих параметров tп/ tи =0,8...1,1. Сила сварочного тока при этом должна выбираться в пределах Iсв =30...35 А, скорость сварки Vсв = 6,0...9,0 м/час, шаг сварки S = 0,9...1,2 мм, а длина дуги Lд = 0,8...1,2 мм.

И

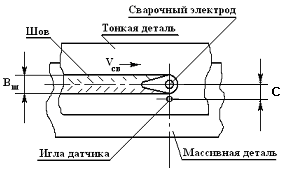

Рис. 11. Схема измерения перемещений тонкой кромки.

сследования процесса сварки непрерывной дугой со сквозным проплавлением тонкой кромки начали с изучения её временных перемещений. На расстоянии от оси шва С = Вш/2 + 1 мм = 2,5 мм (рис. 11) устанавливали иглу индукционного датчика перемещений, против которого закрепляли пружинный контакт с возможностью его взаимодействия с кулачком, закреплённым на сварочной горелке. Сигнал с датчика перемещений через усилитель подавался на один из каналов самописца Н338-6П, а сигнал с контакта - на канал отметчика времени. Скорость сварки Vсв меняли от 20 до 100м/час. В этом диапазоне можно выделить три характерных зависи- мости перемещений Δ от времени. При Vсв= 20...50 м/час кривая Δ=f(t) симметрична и близка к закону нормального распределения. При Vсв= 50...100 м/час перемещение практически мгновенно увеличива- ется до Δmax, а затем уменьшается так же, как и в первом случае. При прожоге тонкой кромки её перемещение до Δmax происходит так же, как и во втором случае, и фиксируется близко к

Δmax, что объясняется возникнове нием шариков оплавленного металла на тонкой кромке, препятствующих её возврату в исходное положение.

Основываясь на этих данных, исследовали влияние параметров режима на формирование шва. Выбирали исходный режим сварки, на котором получалось стабильное формирование шва, и с шагом 10 А увеличивали силу сварочного тока, контролируя величину перемещения тонкой кромки. Изменив скорость сварки, эксперимент повторяли. Наилучшие результаты получены при Vсв= 50 м/час. При толщине кромки δт= 0,15 мм устойчивое формирование шва имело место при Iсв = 30...40 А, максимальное перемещение кромки составляло Δmax= 0,1...0,12 мм, ширина шва была в пределах 2,5..3,1 мм. При δт = 0,2 мм устойчивое формирование шва наблюдали при Iсв = 35...50 А, Δmax достигало 0,17 мм. Попытки увеличить Vсв до 70 и до 100 м/час не дали положительного результата: почти во всех случаях образовывались прожоги, хотя погонная энергия процесса сварки была практически такой же, как и при Vсв =50 м/час и Δmax было практически одинаковым.

При исследованиях конфигурации и механизма образования сварочной ванны путём её выплёскивания обнаружено, что на формирование ванны и сварного шва, кроме величины перемещения тонкой кромки, оказывает существенное влияние ещё один фактор: полуразность ширины сварочных ванн на массивной и тонкой деталях. Стабильная форма шва и наименьшая величина ОШЗ в тонкой детали имеют место при сборочных напряжениях равных пределу текучести материала.

Процесс сварки многослойных (2...12 слоёв) оболочек с массивными деталями имеет специфические особенности, связанные с наличием большого числа зазоров между слоями, ухудшающих передачу тепла ниже лежащим слоям и массивной детали. Применить скоростную сварку непрерывной дугой нахлёсточных соединений не удалось: перегрев тонкого верхнего слоя вызывал деформации кромки этого слоя - образовывался прожог. Поэтому сварку вели импульсной дугой. Исследовали формирование шва при наружном и при внутреннем расположении восьмислойной оболочки относительно массивной детали. Толщина каждого слоя составляла 0,2 мм. Попытки создания натяга при сборке многослойной оболочки с массивной деталью не дали результата. В наружном слое сборочные напряжения, образующиеся в слое, контактирующем с массивной деталью, компенсировались за счёт зазоров между слоями. Увеличение натяга вело к разрушению внутреннего слоя оболочки. С применением наклонного экранирующего бурта хорошее формирование соединения при минимальной (менее 0,08 мм) ширине ОШЗ в оболочке получили при количестве слоёв 2...6. Во всех случаях наибольшая ширина ОШЗ имеет место в средних слоях. Толщина бурта должна быть увеличена до 0,8 мм, а высота – уменьшена до 2,5 мм. При количестве слоёв больше 6 наблюдалось неполное расплавление корня бурта или прожог его основания, при котором бурт сплавлялся с торцом пакета слоёв.

Сборочный зазор устраняли подгонкой посадочного диаметра арматуры. Другой способ– нагрев охватывающей детали перед сборкой до температуры 150...200оС и охлаждение обхватываемой детали, затем сборка и совместное охлаждение собранных деталей. В процессе сборки контролировали плотность посадки, проворачивая относительно неподвижной массивной детали надетую на неё многослойную оболочку. Сборку считали качественной, если для поворота оболочки требовалось усилие не менее 4...5 кг. После сборки по этой технологии удалось с применением медного прижимного ролика, располагаемого на расстоянии 2...3 мм от оси электрода, получить стабильное формирование шва. Назначение ролика – предупредить перемещение наружного слоя оболочки. Анализ результатов скоростной киносъёмки позволил предположить, что процесс ф

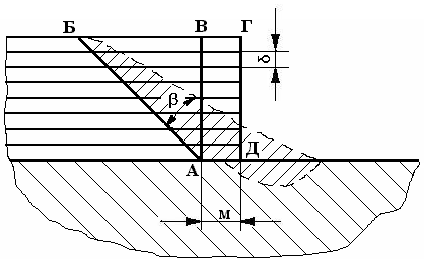

Рис. 12. Расчётная схема к определению параметров режима сварки многослойных оболочек с массивными деталями

.

ормирования шва носит стадийный характер, причём основную роль в нём играет смачиваемость поверхности нижележащих слоёв оболочки жидким металлом расплавляемых верхних слоёв. Металл сварочной ванны, последовательно смачивает нижележащие слои и оплавляет их, а затем и поверхность массивной детали.

Зависимости ширины ОШЗ от пара- метров режима сварки показали, что параметры можно регулировать в следующих пределах: длительность импульса и паузы tи =0,24...0,48 с, tп =0,12...0,56 с, силу тока Iсв= 60...80 А, скорость сварки Vсв= 5,0...5,5 м/час. При этом электрод следует располагать так, чтоб его ось совмещалась со срезом торца многослойной оболочки, а длину дуги устанавливать в пределах 0,6...1,0 мм. Линия сплавления тонких кромок образует с поверхностью шва угол β (рис. 12), величина которого слабо зависит от параметров процесса сварки. Связав величину этого угла с количеством слоев оболочки и величиной проплава массивной детали, вывели формулу определения погонной энергии, по которой можно рассчитать параметры режима сварки оболочки при любом количестве слоёв:

Зависимости ширины ОШЗ от пара- метров режима сварки показали, что параметры можно регулировать в следующих пределах: длительность импульса и паузы tи =0,24...0,48 с, tп =0,12...0,56 с, силу тока Iсв= 60...80 А, скорость сварки Vсв= 5,0...5,5 м/час. При этом электрод следует располагать так, чтоб его ось совмещалась со срезом торца многослойной оболочки, а длину дуги устанавливать в пределах 0,6...1,0 мм. Линия сплавления тонких кромок образует с поверхностью шва угол β (рис. 12), величина которого слабо зависит от параметров процесса сварки. Связав величину этого угла с количеством слоев оболочки и величиной проплава массивной детали, вывели формулу определения погонной энергии, по которой можно рассчитать параметры режима сварки оболочки при любом количестве слоёв:  , где k – номер слоя; ρ – плотность; Cρ – удельная теплоемкость; Тпл - температура плавления; L – скрытая теплота плавления материала оболочки.

, где k – номер слоя; ρ – плотность; Cρ – удельная теплоемкость; Тпл - температура плавления; L – скрытая теплота плавления материала оболочки.В главе 5 показаны результаты исследования особенностей сварки деталей с большой разницей толщин из лёгких (алюминиевых и титановых) сплавов. Условия формирования шва при дуговой сварке деталей с БРТ из алюминиевых сплавов сложнее, чем при сварке аналогичных стальных деталей. Интенсивный отвод тепла в массивную деталь требует увеличения погонной энергии. Резко ослабляет отвод тепла от тонкой кромки наличие на поверхностях деталей окисной плёнки Al2O3, имеющей температуру плавления (2050о) более чем в три раза выше, чем у сплавов алюминия. Поэтому смачиваемость поверхности тонкой детали металлом расплавляемого бурта может происходить только после термического или механического разрушения окисной плёнки. Это также ухудшает отвод тепла от тонкой кромки в массивную деталь при всех типах конструкции стыка. В результате по сравнению со стальными деталями возрастает опасность перегрева и прожога кромки тонкой детали. Эксперименты проводили применительно к конструкциям узлов, состоящих из мембраны, привариваемой к фланцу из сплава АМг6, выполненному в виде кольца толщиной 4…5 мм. Мембрана имела форму диска с отбортовкой и без неё и выполнялась из сплавов АД1М толщиной 0,3 мм и АМг6 – 0,5 мм.

Опробовали соединение внахлёстку (при отбортовке на мембране) и три разновидности торцевого соединения: с применением прямоугольного бурта на кромке фланца, технологического кольца, а так же бурта и кольца одновременно. Технологическое кольцо изготавливали из сплава АМг6, толщина его во всех случаях составляла 1,5 мм. Сваривали вольфрамовым электродом в аргоне импульсной дугой переменного тока. Дугу питали от установки ИПК-350-4 через универсальную импульсную приставку УИП-3, разработанную в настоящей работе.

При соединении с фланцем мембраны с отбортовкой (внахлёстку), применяя известные конструкции стыка с прямоугольным и наклонным буртами, не удаётся получить сварной шов без прожогов тонкой детали. Однако при всех трёх выбранных вариантах торцевого соединения удалось подобрать режимы сварки, обеспечивающие достаточно стабильное формирование шва. Качество соединений так же определяется структурой околошовной зоны (ОШЗ) тонкой детали. В ОШЗ на границе раздела между деталями возникают поры и пустоты. При сварке с наклонным экранирующим буртом (рис. 5а) деталей из сплава АМг6 формирование шва более стабильно по сравнению с торцевыми соединениями, размеры шва по его длине практически не изменяются. Однако при сварке мембраны толщиной 0,3 мм из сплава АД1М с фланцем из АМг6 наблюдалось повышенное коробление тонкой кромки, что в отдельных случаях приводило к её прожогу. Вариант конструкции экранирующего бурта со скосом и канавкой на массивной детали (рис. 5б) уменьшил вложение тепла в тонкую кромку, обеспечив малые размеры шва и стабильное его формирование. Ширина шва составляла 1,5…2,0 мм. Дефектов структуры ОШЗ детали из сплава АД1М при сварке с этим типом соединения не обнаружено. В случае, когда обе детали выполнены из сплава АМг6, при наклонном экранирующем бурте, в металле шва наблюдались включения окисных плён, располагающихся в виде овалов или окружностей. От поверхностей этих включений, направленный ортогонально к ним, наблюдается рост кристаллитов, на поверхностях образуются мелкие поры. Очевидно, что окисные плёны, особенно на поверхностях бурта и тонкой кромки не подвергающихся прямому воздействию сварочной дуги, не разрушаются и, опускаясь в расплавляемый металл бурта и тонкой кромки, зависают в нём. В процессе нагрева бурта на его поверхности, не подвергающейся воздействию дуги, а также на поверхности кромки под буртом, толщина окисной плёнки интенсивно увеличивается, что затрудняет её разрушение при плавлении металла. В ОШЗ тонкой детали из сплава АМг6 и в отдельных случаях в ОШЗ массивной детали, особенно вблизи её поверхности, наблюдались несплошности, сложной, иногда разветвлённой, формы. Известно, что это может быть вызвано β-фазой, распадающейся при нагреве.

Таким образом, при сварке деталей с большой разницей толщин из алюминиевых сплавов при соединении с экранирующим буртом можно получать стабильное формирование сварного шва, свободного от макропористости. Однако остаются два фактора, которые могут ухудшать свойства соединения. Первый из них– плохое разрушение окисных плён, рост их толщины в процессе нагрева при сварке, в результате чего плёны могут произвольно залегать в металле шва, образуя включения с большой плоскостью поверхности, на которой образуются микропоры. Эти включения вблизи ОШЗ могут играть роль концентра торов напряжений, что ухудшит механические свойства соединения. Второй фактор – возможность образования несплошностей в ОШЗ, что может приводить к потере герметичности сварного соединения в целом. Предположительной причиной возникновения несплошностей могут быть изменения β-фазы, происходящие в результате нагрева при сварке.

Влияние окисных плён в сравнении с трещинами на деформационную способность соединений изучали на образцах из сплава АМг6 толщиной 6 мм, сваренных автоматической аргонодуговой сваркой неплавящимся электродом, из которых выбрали участки с трещинами глубиной 10...12 % и с окисными плёнами глубиной 65...70% от толщины образца. Образцы с этими дефектами растягивали, предварительно нанеся на них сетку уколов, расстояние между которыми измеряли до и после приложения нагрузки. Под нагрузкой плёнка раскрывалась, образуя несплошность длиной не более глубины залегания плёнки, трещина не образовывалась. Характер разрушения был вязким, тогда как образцы с трещинами разрушались хрупко. Оказалось, что окисные плёнки, в отличие от трещин, не снижают прочности металла шва в его рабочем сечении, однако общая прочность шва уменьшалась. Таким образом при сварке деталей с БРТ окисные плёнки представляют опасность лишь если они непосредственно примыкают к ОШЗ тонкой детали.

Образование несплошностей в результате распада и окисления β-фазы (нтерметаллида типа Al8Mg5) наиболее полно изучено Н.Ф.Лашко и С.В. Лашко. На основе известных данных предположили, что уменьшить вероятность образования несплошностей в ОШЗ при сварке деталей с БРТ можно, повысив концентрацию тепла и уменьшив погонную энергию сварки, а также подобрав защитную атмосферу, снижающую возможность окисления β-фазы. Моделирование условий нагрева (до 525...650оС) образцов на воздухе, в аргоне и в вакууме (2·10-2мм рт. столба), подтвердило это предположение.

Повышение концентрации тепла обеспечили путём разработки способа сварки трёхфазной импульсной дугой (а.с. СССР № 226065), при которой производится коммутация средней фазы вторичной цепи трёхфазного источника тока, а межэлектродная дуга используется как «дежурная». Это расширяет возможности регулирования процесса сварки, уменьшает ширину шва и перегрев металла в ОШЗ. При сварке этим способом деталей с БРТ выделения β-фазы были более дисперсны, рыхлот и несплошностей не было.

Технологию сварки деталей с БРТ из титановых сплавов отрабатывали применительно к крупногабаритным звукопоглощающим конструкциям, состоящим из тонкостенных (0,5 мм) оболочек из сплава ОТ4 с помещённым между ними сотовым заполнителем из этого же сплава. В оболочку ввариваются фланцы и штуцера из сплава ВТ20. Оказалось, что детали с БРТ из титановых сплавов хорошо свариваются внахлёстку без буртов импульсной и непрерывной дугой при расположении массивной детали над тонкой. Лучшие механические свойства и наименьшие деформации обеспечиваются при сварке импульсной дугой. При расположении тонкой детали над массивной лучше применять соединение в замок. Формированием шва можно управлять поперечным магнитным полем и изменением смещения дуги на массивную деталь. Жёсткие режимы сварки импульсной дугой уменьшают размеры сварного шва и снижают деформации деталей. Однако при этом возникает вероятность возникновения периодических прожогов, поскольку температурное поле не успевает выходить из стадии теплонасыщения, при критическом объёме сварочной ванны ударное воздействие плазмы дуги разрушает ванну. Мягкие режимы обеспечивают более стабильное формирование шва, однако увеличивают его размеры и деформации кромок, а также повышают склонность шва к пористости.

Основная трудность при сварке деталей из сплавов титана – необходимость их общей защиты от воздуха. Предложенные устройства для местной защиты обратной стороны шва и для продувки газовой магистрали при перерывах в работе (а. с. № 235870 и патент РФ № 2176946) применимы лишь при сварке узлов простой конфигурации, не имеющих закрытых полостей. Более эффективны камеры с контролируемой атмосферой. При разработке технологии сварки сложных крупногабаритных узлов в камерах необходимо было решить две задачи. Первая из них: выбор и разработка средств экономии защитного газа, вторая – поиск средств очистки аргона внутри камеры. Повысить чистоту защитной атмосферы и сократить расход инертного газа можно, уменьшив рабочее давление в камере.

Опробовали автоматическую сварку импульсной и непрерывной дугой в камере при давлении аргона, пониженном до 38…380 мм рт. столба. С уменьшением давления оказалось необходимым увеличивать силу тока. Формирование шва на образцах из сплава ОТ4 было стабильным во всём диапазоне давлений, механические свойства также не зависели от давления. При сварке импульсной дугой прочность соединения была выше на 5…7%. Таким образом, автоматическая сварка сплавов титана при пониженном давлении аргона в камере целесообразна. Однако этот процесс при необходимости ручной сварки не осуществим, поэтому задачи обеспечения чистоты атмосферы камеры и экономии газа остаются.

Разработана система многократного использования защитного газа, путём перекачки его после сварки из камеры в газгольдер, для чего система снабжена компрессором и фильтром, очищающим перекачиваемый газ от масляного тумана, образующегося в компрессоре. Установлено, что до 80…90% О2 и N2 попадают в камеру вследствие натекания воздуха через резиновые рукавицы сварщика. Остальное поступает из воздуха, остающегося в камере после вакуумирования, натеканий через уплотнения и десорбции газов и влаги со стенок камеры. Поэтому при многократном использовании газа количество примесей в нём будет увеличиваться. Для очистки газа предложено в камере устанавливать дуговой поглотитель примесей в виде сварочной горелки с неплавящимся электродом и пластины из материала – геттера. Кислород полностью поглощался за 15 минут работы поглотителя. Необходимость использования поглотителя можно определить по формуле: , где n и tp соответственно количество пар рукавиц в камере и время, в течение которого они были открыты; Vк, Рост - объём камеры и остаточное давление в ней; S, L, Vсв площадь сечения сварных швов на изделии, их длина и скорость сварки. Если неравенство соблюдается, то в очистке нет необходимости. При многократном использовании газа, содержание О2 в аргоне при любом цикле его использования меньше, чем при первом цикле или при разовом использовании. Однако содержание азота в составе атмосферы камеры линейно увеличивается. Это позволило предположить, что азот, при малой его концентрации в защитном газе, практически не поглощается швами и, следовательно, не влияет на свойства соединений. Экспериментальная проверка подтвердила это предположение. Механические свойства шва как при 1-ом, так и при 16-ом использовании газа находятся в пределах номинальных значений. Разброс значений σв, ан и угла загиба от 1-го до 16-го использования газа уменьшался. Усталостная прочность также не зависела от кратности использования газа. Структура металла шва (сплав ОТ4) при любом использовании газа не изменялась.

В шестой главе приведены сведения о разработанном оборудовании и оснастке, а также о промышленном освоении результатов работы. Создана оснастка для шовной контактной сварки. Разработаны приставки типа УИП, позволяющие производить сварку импульсной дугой от любого серийного источника сварочного тока, серия автоматов типа АССИД для сварки сильфонов с арматурой по задаваемой программе, реостаты для точной регулировки сварочного тока и для заварки кратера, система автоматического зажигания сварочной дуги, камера с контролируемой атмосферой с системой многократного использования газа и полуавтомат для дуговой сварки в камере. Предложен ряд перспективных разработок, основанных на автоматическом регулировании режима дуговой сварки в зависимости от величины оплавления отбортовки или технологического бурта, а также на магнитном управлении дугой. Основные результаты работы прошли промышленную проверку и внедрены в производство на 38 предприятиях страны. Предложена уточнённая формула для определения экономии от повышения качества сварных соединений малогабаритных деталей с большой разницей толщин. Годовой экономический эффект составил 20535000 рублей в ценах 2007 года. Основная часть экономии получена в результате повышения качества изделий, что подтверждает достижение цели работы.

Общие выводы. 1. При шовной контактной сварке деталей с большой разницей толщин тепло выделяется в двух локальных периферийных зонах сварочного контакта, расположенных симметрично его продольной оси. Это обуславливает подковообразную форму литого ядра и, наряду с тепловым влиянием предыдущих точек на формирование последующих, уменьшает его размеры, увеличивая вероятность нарушения герметичности соединений. Повысить качество соединений, уменьшив неравномерность плотности тока в сварочном контакте, можно, применяя предложенный способ шаговой сварки с остановкой во время паузы и конструкцию электрода – ролика с концентрирующими выточками (а. с. СССР № 197797 и 228166).

2. Свариваемые массивную и тонкую детали можно считать деталями с большой разницей толщин, если при соединении встык или внахлёстку массивную деталь можно для тепловых расчётов считать полубесконечным телом или плоским слоем, а тонкую деталь –пластиной, причём отношение ширины зоны расплавления bр тонкой кромки к её толщине δ, рассчитанное по предложенной формуле, bр/δ ≥ 10. Для хромоникелевых нержавеющих сталей этому условию, соответствует сочетание массивной детали толщиной более 1,5...2,0 мм с тонкой деталью, толщиной не более 0,5 мм.

3. Качественное формирование шва при аргонодуговой сварке деталей с большой разницей толщин обеспечивается при соблюдении следующей совокупности условий: источник тепла должен быть смещён на массивную деталь; тонкая кромка - зафиксирована относительно массивной детали; должен быть обеспечен раздельный нагрев тонкой кромки и массивной детали. Предложены способы сварки, удовлетворяющие этим условиям: импульсной дугой с экранирующим буртом на массивной детали и непрерывной дугой при сборке с натягом и со сквозным проплавлением тонкой кромки с образованием двух сварочных ванн при использовании эффекта отставания анодного пятна дуги (а. с. СССР № 299314 и 1704991, патент РФ № 2231431).

4. Величину отставания анодного пятна от оси электрода непрерывной сварочной дуги постоянного тока, горящей в аргоне, при её движении по поверхности свариваемой детали можно регулировать, изменяя параметры режима, а так же вводя в зону сварки оксиды и галогениды. Отставание анодного пятна дуги может быть использовано при сварке деталей с большой разницей толщин для разделения источника тепла и для раздельного нагрева массивной и тонкой деталей.

5. Ширина околошовной зоны (ОШЗ) в тонкой детали при сварке плавлением может служить интегральным критерием качества сварных соединений деталей с большой разницей толщин. В ОШЗ создаются наиболее благоприятные условия для образования горячих трещин и снижения коррозионной стойкости на хромоникелевых сталях и сплавах, несплошностей в алюминиевых сплавах. Качественным, при отсутствии макродефектов, можно считать соединение, в котором ширина ОШЗ не превышает 0,08 мм. Критерием прочности сварного соединения можно считать усилие отрыва тонкой детали, направленное по нормали к поверхности сопряжения деталей

6. Формирование шва при сварке деталей с большой разницей толщин непрерывной дугой со сквозным проплавлением тонкой детали и образованием двух сварочных ванн зависит от величины временных перемещений тонкой кромки и от величины полуразности ширины сварочных ванн на тонкой и массивной деталях, которая регулируется параметрами режима сварки и не должна превышать 5,0...5,5 толщины тонкой детали. Увеличение скорости сварки до 40...50 м/час при постоянной погонной энергии уменьшает временные перемещения тонкой кромки и стабилизирует формирование шва.

7. Формирование шва при аргонодуговой сварке многослойных тонкостенных оболочек с массивными деталями происходит путём последовательного смачивания, нагрева и оплавления нижележащих слоёв оболочки стекающей каплей металла расплавленных участков верхних слоёв. Предложенная методика расчёта режимов сварки, основанная на определении количества тепла, необходимого для нагрева расплавляемого участка пакета слоёв оболочки, позволяет определять погонную энергию и параметры режима сварки оболочек с любым количеством слоёв.

8. Основной причиной нарушения герметичности соединений при аргонодуговой сварке деталей с большой разницей толщин из алюминиево-магниевых сплавов является расплавление, распад и окисление β-фазы в околошовной зоне (ОШЗ) тонкой детали. Деформационная способность соединения понижается при залегании окисных плён вблизи ОШЗ. Уменьшить вероятность распада β-фазы и залегания окисных плён можно, концентрируя мощность источника тепла при снижении погонной энергии. Это достигается применением предложенного способа сварки импульсной трёхфазной дугой (а. с. СССР № 226065 и 445800).

9. Стабильное формирование шва при аргонодуговой сварке деталей с большой разницей толщин из титановых сплавов обеспечивается соединениями в замок или внахлёстку при расположении массивной детали над тонкой. Формированием шва можно управлять, изменяя величину смещения источника тепла на массивную деталь и налагая на зону сварки поперечное переменное магнитное поле. Эффективность общей защиты зоны сварки от воздуха обеспечивается предложенной системой многократного использования аргона. При этом содержание азота в аргоне линейно увеличивается и после 16-го использования газа достигает 0,033%. При такой концентрации азот сварными швами не поглощается и на качество соединений не влияет.

10. Разработанное оборудование - универсальные импульсные приставки УИП, автоматы для сварки сильфонов с арматурой АССИД, устройства для полуавтоматической сварки, для регулирования сварочного тока, программирования дуговой сварки кольцевого шва, стабилизации зажигания сварочной дуги, систему многократного использования защитного газа при сварке в камерах с контролируемой атмосферой обеспечило возможность реализации и промышленного освоения результатов работы, что позволило повысить качество соединений деталей с большой разницей толщин из нержавеющих сталей, алюминиевых и титановых сплавов.

11. Результаты исследований внедрены в производство на 38 предприятиях авиационной, электротехнической, автомобильной, судоремонтной и ряде других отраслей промышленности, а также использованы в учебном процессе Тольяттинского государственного университета. В процессе внедрения сваренные узлы прошли всесторонние испытания и показали высокое качество соединений. Уточнённая при определении экономической эффективности результатов исследований формула расчёта экономии от снижения брака позволяет учитывать затраты на количество деталей, изготавливаемых взамен бракованных, а также затраты на образцы технологической пробы. Подтверждённый актами внедрения экономический эффект результатов исследований составил 20535000 рублей в ценах 2007 года. Основная часть экономии получена вследствие повышения качества сварных соединений. Это свидетельствует о том, что цель работы достигнута.