Методические указания к проведению лабораторных работ по курсу «Электрические машины и электропривод» для студентов спец. 110304 «Технология обслуживания и ремонта машин в апк»

| Вид материала | Методические указания |

- Рабочая программа по дисциплине «технология ремонта машин» для студентов очного обучения, 305.78kb.

- Методические указания к проведению лабораторных работ. Специальность 23. 01. 02 «Автоматизированные, 1178.37kb.

- Рабочая программа дисциплины информатика Специальности, 481.42kb.

- Рабочая программа дисциплины математическое моделирование Специальности, 199.81kb.

- Методические указания к выполнению лабораторных работ для студентов, обучающихся, 99.32kb.

- Методические указания по проведению лабораторных работ для студентов автотранспортного, 489.69kb.

- Методические указания по проведению лабораторных работ с использованием, 439.55kb.

- Методические указания к выполнению лабораторных работ по курсу «вычислительная техника, 640.55kb.

- Пособие по выполнению лабораторных работ Гомель 2004, 414.35kb.

- М. А. Копин Лабораторные и лабораторно-практические работы по дисциплине «Детали машин, 380.55kb.

1 2

Контрольные вопросы

- Принцип работы ГПТ.

- Каково назначение коллектора в генераторе и двигателе?

- Какие способы возбуждения применяются в ГПТ? Начертите соответствующие электрические схемы.

- Почему ГПТ параллельного возбуждения имеет более мягкую внешнюю характеристику по сравнению с генератором независимого возбуждения?

- Какие условия необходимы для самовозбуждения ГПТ?

- Перечислите способы улучшения коммутации в машинах постоянного тока.

Лабораторная работа № 3 (4 час)

ИЗУЧЕНИЕ типовых схем управления электроприводами конвейеров

Цель работы: ознакомление с конструкцией механизмов транспорта непрерывного действия; изучение схемы управления конвейерной линией.

Общие методические указания

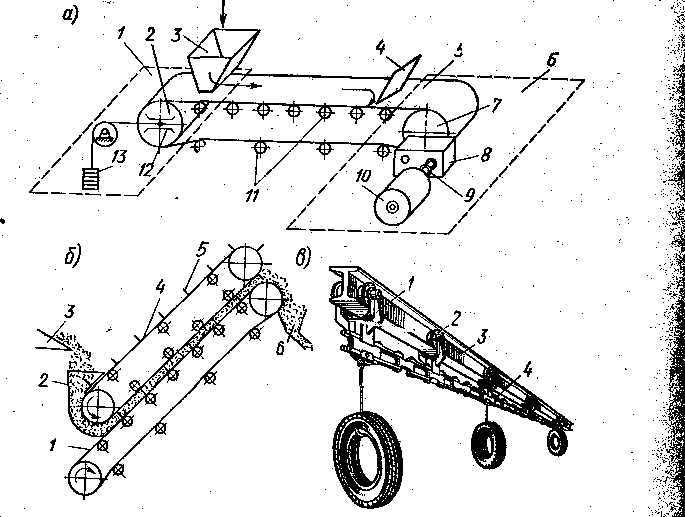

Механизмы транспорта непрерывного действия находят широкое применение в различных отраслях промышленности для перемещения сыпучих и штучных грузов. Для перемещения сыпучих грузов на агломерационных фабриках, в доменных цехах металлургических заводов, на тепловых станциях широко применяют ленточные конвейеры (рис. 3.1, а).

Рис. 3.1. Общий вид конвейеров

Между барабанами 2 и 7 натяжной 1 и приводной 6 станциями расположена бесконечная гибкая лента 5. Барабан 2, ось которого может перемещаться в направляющих 12, под действием груза 13 создает предварительное натяжение ленты. Это натяжение, необходимое для компенсации растяжения ленты, обеспечивает передачу без проскальзывания тягового усилия от барабана приводной станции. Чтобы исключить провисание верхней рабочей и нижней холостой ветвей ленты, вдоль трассы устанавливают поддерживающие ролики 11. Барабан приводной станции через редуктор 8 соединен с двигателем 10. Для сглаживания возможных ударов в процессе пуска и торможения валы двигателя и редуктора соединяют упругой муфтой 9. Транспортируемый груз подается на ленту через загрузочную воронку 3 и выгружается плужком 4.

Длина ленточного конвейера может достигать 2—3 км при скорости движения ленты 1,5—3 м/с, при ширине ленты 2 м. Такой конвейер может обеспечивать производительность 700 т/ч.

Ленточные, конвейеры применяют не только для транспортировки груза в горизонтальной плоскости. При перемещении с углом наклона более 20°, когда возможно осыпание груза, устанавливают ленточный скребковый конвейер (рис. 3.1, б). Вспомогательная лента 4 с закрепленными на ней скребками 5 движется синхронно с несущей лентой 1. Материал из загрузочного лотка 3 высыпается в приемную воронку 2, захватывается скребками и транспортируется до разгрузочной воронки 6.

П

оточные линии машиностроительных и автомобильных заводов оборудованы подвесными конвейерами (рис. 3.1, в). Грузозахватывающие приспособления 1 шарнирно присоединены к каткам 2, движущимся по монорельсу 3. Тяговое усилие каткам сообщается от двигателя бесконечной цепью 4 через звездочку приводной станции.

оточные линии машиностроительных и автомобильных заводов оборудованы подвесными конвейерами (рис. 3.1, в). Грузозахватывающие приспособления 1 шарнирно присоединены к каткам 2, движущимся по монорельсу 3. Тяговое усилие каткам сообщается от двигателя бесконечной цепью 4 через звездочку приводной станции.Ч

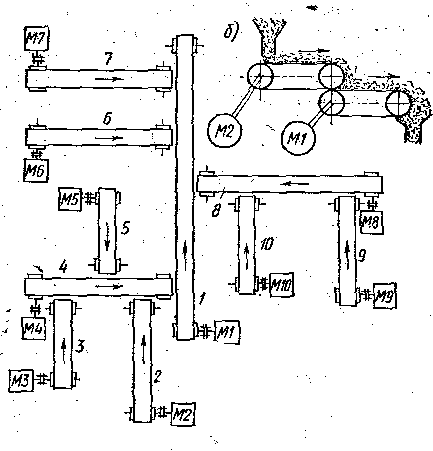

Рис. 3.2. Схемы поточно-транспортных систем

асто производственный процесс обслуживается группой конвейеров, объединенных общим технологическим циклом в единую поточно-транспортную систему (ПТС), например процесс смесеобразования в металлургическом производстве (рис. 3.2). В ПТС конвейеры могут образовывать несколько параллельных (конвейеры 2, 3, 6, 7 или 9, 10) или последовательных (3, 4 и 1) цепочек (рис. 3.2, а). При этом движение тянущих органов конвейеров должно быть строго согласованным. Нарушение условия согласованной работы, вызванное, например, остановкой одного из последовательно расположенных конвейеров, может привести к неправильному составу смеси, образованию завала и даже остановке всего производства. Чтобы избежать этого при пуске ПТС или ее остановке, включение двигателей конвейеров должно производиться в определенной последовательности. Так в схеме, представленной на рис. 4.2, а, первым должен включаться двигатель М1, а затем М4, М8, МЗ, М5, М2, М9, М10, М6, М7. Остановка ПТС без образования завала и сохранения постоянного содержания компонентов обеспечивается, если двигатели будут отключаться в последовательности: М3, М5, М2, М4, М9, М10, М8, М6, М7 и M1.

На трассах большой протяженности используются ПТС с последовательно расположенными конвейерами (рис. 3.2, б).

Асинхронные двигатели с к.з. ротором простейших одиночных конвейеров управляются при помощи магнитных пускателей или автоматами с максимальной и тепловой защитой от перегрузки. Для управления асинхронными двигателями с фазным ротором мощных одиночных конвейеров используют магнитные станции с электрической аппаратурой для защиты и автоматического пуска двигателя.

Наиболее сложны схемы управления конвейерами ПТС. При совместно работающих конвейерах должна предусматриваться блокировка, обеспечивающая пуск и остановку двигателей без возникновения завала транспортируемого груза. Запускают двигатели конвейеров в последовательности, обратной направлению движения груза, а остановку линии начинают отключением двигателя конвейера, с которого поступает груз на последующие конвейеры. Полная остановка линии может произойти и при одновременном отключений двигателей. По команде на остановку прекращается поступление груза на головной конвейер и по истечении времени, необходимого для прохождения грузом всей трассы линии, все двигатели автоматически отключаются. При остановке какого-либо конвейера двигатели всех конвейеров, подающих груз, на остановившийся конвейер, должны остановиться, а следующие за ним конвейеры могут продолжать работать.

Реле контроля скорости барабана натяжной станции контролирует исправное состояние тянущего элемента. В случае обрыва или соскальзывания ленты с ведущего барабана приводной станции реле контроля скорости дает команду на отключение двигателя. Контроль за нормальным движением груза осуществляется специальными датчиками, конструкция которых определяется видом транспортируемого материала. В случае возникновения завала датчики воздействуют сначала на цепи сигнализации, а затем на отключение двигателей.

Управление конвейерами ПТС может быть централизованным, тогда оно осуществляется дистанционно с диспетчерского пункта, и местным, — при выполнении наладочных работ или при ликвидации завала. При централизованном управлении изменение режима работы происходит по команде диспетчера, который воздействует на универсальный переключатель или кнопку диспетчерского пульта. Поступившая в схему команда отрабатывается автоматически при соблюдении всех требований технологического процесса.

Местное управление двигателем конвейера осуществляется при помощи кнопок «Пуск» и «Стоп», расположенных вдоль трассы конвейера. При местном управлении исключается соответствующей блокировкой централизованное управление, и наоборот.

Схемой управления группой конвейеров предусмотрена сигнализация. Звуковая сигнализация предупреждает обслуживающий персонал о предстоящем пуске. При аварийной остановке конвейера или возникновении завала диспетчер извещается сигналом звонка. На мнемонической схеме диспетчерского пункта управления световая сигнализация информирует о работе конвейеров и других механизмов, входящих в ПТС. Аварийная звуковая и световая сигнализации позволяют быстро обнаружить неисправность и исключить возникновение завала, который может привести к остановке всего производства.

Схема управления групповым электроприводом с одновременным пуском электродвигателей.

В конвейерных линиях небольшой производительности, когда возможные завалы не приводят к нарушению технического процесса производства и легко ликвидируются вручную, применяют простейшие схемы управления двигателями. На рис. 3.3 приведена схема управления двигателями линии, состоящей из трех конвейеров. В качестве приводных двигателей используют асинхронные с к.з. ротором двигатели. Включение двигателей осуществляется контакторами К1—К3. Последовательность включения двигателей, исключающая завал транспортируемого груза, обеспечивается включением катушек контакторов через главные контакты. К цепи питания катушка контактора предыдущего конвейера подключается через главный контакт контактора последующего конвейера. При воздействии на пусковую кнопку КнП включается К1 и запускает двигатель M1 левого конвейера. Через замкнувшийся силовой контакт KI образуется цепь питания катушки контактора К2, пускающего двигатель М2 среднего конвейера. Напряжение к двигателю М1 головного конвейера, который снабжает грузом второй и третий, подводится контактором КЗ, катушка которого может обтекаться током только при работающем М2. Чтобы остановить линию, достаточно воздействовать на одну из кнопок стоп КнС1-КнСЗ, расположенных па трассе и отключающих контактор K1. Остальные контакторы выключаются вслед за К1 силовыми контактами последующих контакторов.

Предусмотренная тепловая защита РТ1—РТ6 отключает перегруженный двигатель. При этом останавливается не только конвейер с перегруженным двигателем, но и предыдущие, с которых поступает транспортируемый груз. Последующие конвейеры при этом остаются работающими.

Схема обеспечивает световую сигнализацию, указывающую, в каком состоянии находятся двигатели: включенная зеленая лампа ЛС31—ЛСЗ3 указывает на отключенное состояние двигателя, красная ЛСК1—ЛСК3 — на рабочее состояние.

Рис. 3.3. Схема управления конвейерной линией

Лабораторная работа № 4 (2 час)

Изучение типовых схем управления электроприводами компрессорной установки

Цель работы: ознакомление с конструкцией воздуходувных машин для транспортировки воздуха и газов и получения сжатого воздуха, используемого в пневматических машинах; изучение схемы управления электроприводом компрессорной установки с параллельно работающими компрессорами.

Общие методические указания

В ряде отраслей промышленности широко применяют насосы, предназначенные для перемещения жидкостей, и воздуходувные машины транспортировки воздуха и газов и получения сжатого воздуха, используемого в пневматических машинах. Насосы и воздуходувные машины потребляют энергию от электропривода и сообщают ее жидкости или газу. Обычно процесс передачи энергии сопровождается повышением давления жидкости или газа за насосом или воздуходувной машиной.

По степени повышения давления воздуха или газа воздуходувные машины делят на вентиляторы, характеризующиеся отношением давлений

(рвых, рвх — давление на выходе и входе машины, при котором воздух можно рассматривать как несжимаемую жидкость), и компрессоры, у которых 1,1.

(рвых, рвх — давление на выходе и входе машины, при котором воздух можно рассматривать как несжимаемую жидкость), и компрессоры, у которых 1,1.Схема управления электроприводом компрессорной установки с параллельно работающими компрессорами.

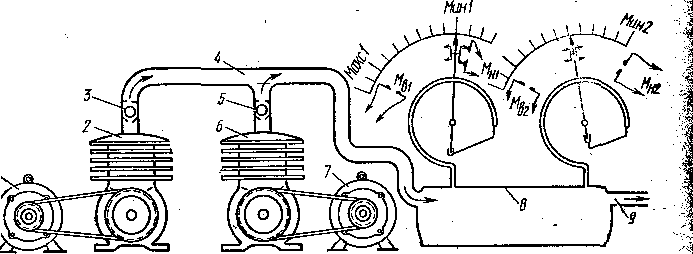

Компрессорные установки небольшой производительности, потребители которых работают с переменным расходом сжатого воздуха, могут оборудоваться двумя параллельно включенными компрессорами. На рис. 4.1 приведена технологическая схема установки с компрессорами 2, 6, приводимыми в движение асинхронными к.з. двигателями 1 и 7.

Сжатый воздух от компрессоров по трубопроводу 4 через воздухосборник (ресивер) 8 поступает к потребителям по магистрали 9. Воздухосборник сглаживает пульсации подачи воздуха из компрессоров и поддерживает постоянным давление в питающей магистрали. Обратные клапаны 3 и 5 исключают работу одного компрессора на другой при разнице мгновенных значений давлений, создаваемых компрессорами. Для измерения давления и автоматического управления приводными двигателями компрессоров используют два электроконтактных манометра Мн1 и Мн2, подвижные контакты которых установлены на определенные верхние и нижние пределы давлений в воздухосборнике. При давлении, равном верхнему пределу, срабатывает контакт Мв1. Нижние пределы давления, при которых срабатывают контакты манометров, устанавливают различными. Давление, при котором замыкается контакт Мн1, несколько выше давления срабатывания контакта Мн2. Схемой управления компрессорной установкой предусмотрено отключение электродвигателей компрессоров при. повышении давления в воздухосборнике до верхнего предела, а при снижении давления до нижнего предела вначале включается один компрессор и, если после этого давление будет продолжать снижаться, вступает в действие второй.

Рис. 4.1. Технологическая схема компрессорной установки

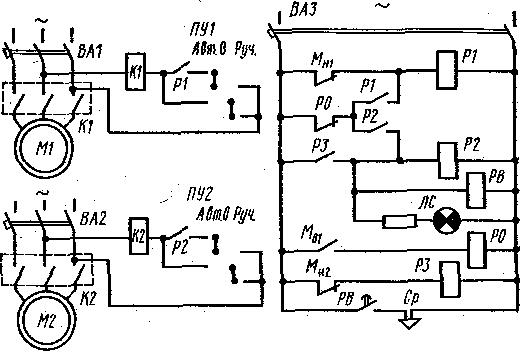

Схема управления электроприводом компрессорной установки приведена на рис. 4.2. Двигатели M1 и М2 включаются в сеть контакторами К1, К2 через автоматы BA1, BA2, имеющие тепловую и максимальную защиту. Управление компрессорами может быть ручным и автоматическим. При ручном управлении двигатели включаются и отключаются универсальными переключателями ПУ1 и ПУ2, контакты которых введены в цепь катушек контакторов К1 и К2. При автоматическом управлении K1 и К2 включаются промежуточными реле Р1 и Р2. Если давление в магистрали равно верхнему пределу, оба двигателя отключены. При снижении давления до величины нижнего предела, измеряемого первым манометром, его контакт Мн1 (см. рис. 4.1) замкнется в цепи катушки реле P1, которое включит двигатель M1. (рис. 4.2). В результате работы компрессора давление будет расти. Однако реле Р1 останется включенным, так как цепь контакта Мн1 будет шунтирована размыкающим контактом реле отключения PО и замкнувшимся контактом реле P1 При повышении давления до верхнего предела замкнется контакт манометра Мв1, который включит реле РО, и через Р1 и К1 отключит двигатель первого компрессора.

Если же расход воздуха в магистрали окажется больше производительности первого компрессора, давление будет продолжать снижаться и при достижении нижнего (минимального) предела, измеряемого манометром Мн2, замкнется контакт Мн2, который через промежуточное реле Р3 включит контактор К2 двигателя второго компрессора. Оба компрессора будут работать, пока давление не достигнет верхнего предела, при котором контакт Мв1, замкнувшись, включит реле РО. Последнее через Р1, Р2 и контакторы К1, К2 отключит двигатели M1 и М2.

Схемой предусмотрена аварийная сигнализация. Если при двух работающих компрессорах давление в магистрали продолжает падать, то при замкнутом контакте МН2 останется включенным реле Р3. При этом загорится сигнальная лампа ЛС, а через время, определяемое выдержкой реле РВ, включится сирена Ср.

Рис. 4.2. Схема управления электроприводом компрессорной установки

Лабораторная работа № 5 (4 час)

ИЗУЧЕНИЕ РАЗОМКНУТЫХ схем управления электропривода

Цель работы: изучить электрические схемы, которые вырабатывают необходимые управляющее воздействия на двигатель, а также рассмотреть их техническую (аппаратную) реализацию.

Общие методические указания

К разомкнутым относятся схемы, в которых для управления электроприводами (ЭП) не используются обратные связи по его координатам или технологическим параметрам приводимых в движение рабочей машины или производственного механизма. Эти схемы, отличаясь простотой своей реализации, широко используются там, где не требуется высокое качество управления движением ЭП, в частности для пуска, реверса и торможения двигателей.

Разомкнутые схемы, осуществляя управление ЭП, обеспечивают и защиту ЭП, питающей сети и технологического оборудования при возникновении различных ненормальных режимов - коротких замыканий, перегрузке двигателей, исчезновении питающего напряжения или обрыве фазы питающей сети и т.д. Для этого они содержат соответствующие аппараты и устройства, находящиеся во взаимодействии с устройствами управления двигателями. В разомкнутых схемах управления главным образом используется релейно-контакторная аппаратура, в состав которой входят командные маломощные аппараты, силовые коммутационные аппараты с ручным и дистанционным управлением, реле управления и защиты.

Типовые узлы и схемы управления электроприводов с двигателями постоянного тока (ДПТ)

Управление пуском, реверсом и торможением ДПТ в большинстве случаев осуществляется в функции времени, скорости (ЭДС), тока или пути. Рассмотрим ряд типовых схем, с помощью которых реализуются указанные режимы.

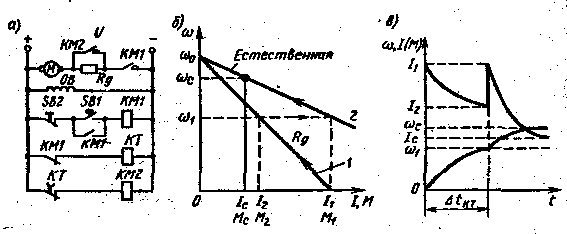

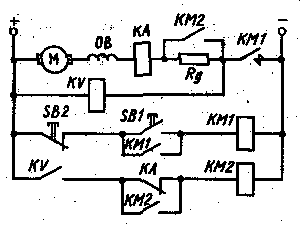

Типовая схема пуска ДПТ с независимым возбуждением в функция времени. Эта схема содержит кнопки управления (рис. 5.1, а) SB1 (пуск) и SB2 (останов, стоп ДПТ), линейный контактор КМ1, обеспечивающий подключение ДПТ к сети, и контактор ускорения КМ2 для выключения (закорачивания) пускового резистора Rд. В качестве датчика времени в схеме использовано электромагнитное реле времена КТ. При подключении схемы к источнику питания происходит возбуждение ДПТ и срабатывает реле КТ, размыкая свой размыкающий контакт в цепи контактора КМ2 и подготавливая двигатель к пуску.

Рис. 5.1. Схема (а) пуска двигателя в функции времени, характеристики (б) и кривые переходного процесса (в)

Пуск ДПТ начинается после нажатия кнопки SB1, в результате чего получает питание контактор КМ1, который своим главным контактом подключает ДПТ к источнику питания. Двигатель начинает разбег с резистором Rд в цепи якоря. Одновременно замыкающий блок-контакт контактора KM1 шунтирует кнопку SB1 и она может быть отпущена, а размыкающий блок-контакт KM1 разрывает цепь питания катушки реле времени КТ. Через интервал времени tКТ после прекращения питания катушки реле времени, называемый выдержкой времени, размыкающий контакт КТ замкнется в цепи катушки контактора КМ2, последний включится и своим главным контактом закоротит пусковой резистор Rд в цепи якоря. Таким образом, при пуске ДПТ в течение времени tКТ разгоняется по искусственной характеристике 1 (рис. 5.1, б), а после шунтировки резистора Rд — по естественной 2. Величина сопротивления резистора Rд выбрана таким образом, что в момент включения двигателя ток I1 в цепи якоря и соответственно момент М1 не превосходят допустимого уровня. За время tКТ после начала пуска скорость вращения двигателя достигает величины 1, а ток в цепи якоря снижается до уровня I2 (рис. 5.1, в). После шунтировки Rд происходит бросок тока в цепи якоря от I2 до I1, который не превышает допустимого уровня.

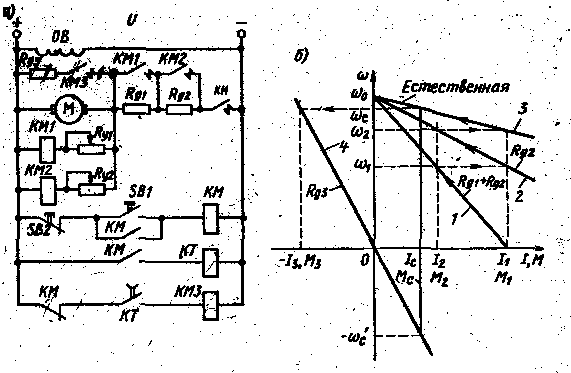

Типовая схема пуска двигателя в две ступени в функции ЭДС и динамического торможения в функции времени. В этой схеме (рис. 5.2, а) в качестве датчика скорости (ЭДС) использован якорь М, к которому подключены катушки контакторов ускорения КМ1 и КМ2. С помощью регулировочных резисторов Ry1 и Ry2 эти контакторы могут быть настроены на срабатывание при определенных скоростях двигателя.

Рис. 5.2. Схема пуска ДПТ ЭДС и динамического торможения в функции времени (а) и механические характеристики (б)

Для осуществления торможения в схеме предусмотрен резистор Rд3, подключение и отключение которого осуществляется контактором торможения КМЗ. Для обеспечения выдержки времени используется электромагнитное реле времени КТ, размыкающий контакт которого включен в цепь контактора торможения КМ2.

После подключения схемы к источнику питания происходит возбуждение ДПТ, причем аппараты схемы остаются в исходном положении. Пуск ДПТ осуществляется нажатием кнопки SB1, что приводит к срабатыванию линейного контактора КМ и подключению ДПТ к источнику питания. Двигатель начинает разбег с включенными резисторами в цепи якоря Rд1+ Rд2 по характеристике 1 (рис. 5.2, б). По мере увеличения скорости ДПТ растет его ЭДС и соответственно напряжение на катушках контакторов КМ1 и КМ2. При скорости 1 срабатывает контактор KМ1, закорачивая своим контактом первую ступень пускового резистора Rд1, и двигатель переходит на характеристику 2. При скорости 2 срабатывает контактор КМ2, закорачивая вторую ступень пускового резистора Rд2. Двигатель выходит на естественную характеристику 3 и заканчивает свой разбег в точке установившегося режима, определяемой пересечением естественной характеристики 3 двигателя и характеристики нагрузки (Мс).

Для перехода к режиму торможения нажимается кнопка SB2. Катушка контактора КМ теряет питание, размыкается замыкающий контакт КМ и ДПТ отключается от источника питания. Размыкающий контакт КМ в цепи контактора торможения КМ3 замыкается, последний срабатывает и своим главным контактом подключает резистор Rд3 к якорю М, переводя ДПТ в режим динамического торможения по характеристике 4 (рис. 5.2, б). Одновременно размыкается замыкающий контакт контактора КМ в цепи реле времени КТ, оно теряет питание и начинает отсчет времени. Через интервал времени, который соответствует снижению скорости ДПТ до нуля, реле времени КТ отключается и своим контактом разрывает цепь питания контактора КМ3. Резистор Rд3 отключается от якоря М ДПТ, торможение заканчивается, и схема возвращается в свое исходное положение.

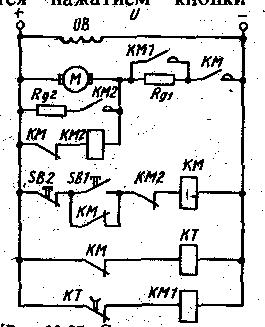

Типовая схема пуска ДПТ в одну ступень в функция времени и динамического торможения в функции ЭДС. Разбег ДПТ происходит по аналогии со схемой рис. 5.1. Отметим, что при включении двигателя (рис. 5.3) и работе его от источника питания размыкающий контакт линейного контактора КМ в цепи контактора торможения КМ2 разомкнут, что предотвращает перевод двигателя в режим торможения.

Торможение осуществляется нажатием кнопки SB2, Контактор КМ, потеряв питание, отключает ДПТ от источника питания и замыкает своим контактом цепь питания контактора КМ2. Последний срабатывает и замыкает якорь М ДПТ на резистор торможения Rд2. Процесс динамического торможения происходит до тех пор, пока при небольшой скорости ДПТ его ЭДС не станет меньше напряжения отпускания контактора КМ2. Тот отключится и схема вернется исходное положение.

Рис. 5.3. Схема пуска ДПТ в одну ступень в функции времени и динамического торможения в функции ЭДС

Рис. 5.3. Схема пуска ДПТ в одну ступень в функции времени и динамического торможения в функции ЭДСТиповая схема пуска двигателя с последовательным возбуждением в функции тока. В этой схеме (рис. 5.4) используется реле тока КА, катушка которого включена в цепь якоря М, а размыкающий контакт — в цепь питания контактора ускорения КМ2. Реле тока настраивается таким образом, чтобы его ток отпускания соответствовал току I2 (см. рис. 5.1, б). В схеме используется также дополнительное блокировочное реле KV со временем срабатывания большим, чем у реле КА.

Рис. 5.4. Схема пуска ДПТ с последовательным возбуждением в одну ступень по принципу тока

Работа схемы при пуске происходит следующим образом. После нажатия на кнопку SBI срабатывает контактор КМ1 и двигатель подключается к источнику питания, в результате чего он начинает свой разбег. Бросок тока в якорной цепи после замыкания главного контакта контактора КМ1 вызовет срабатывание реле тока КА, которое разомкнет свой размыкающий контакт в цепи контактора КМ2. Через некоторое время после этого срабатывает КV и замыкает свой замыкающий контакт в цени контактора КМ2, подготавливая его к включению.

По мере разбега ДПТ ток якоря снижается до значения тока переключения I2. При этом отключается реле тока и замыкает свой размыкающий контакт в цепи контактора КМ2. Последний срабатывает, его главный контакт закорачивает пусковой резистор Rд в цепи якоря, а вспомогательный контакт шунтирует контакт реле тока КА. Поэтому вторичное включение реле тока КА после закорачивания Rд и броска тока не вызовет отключения контактора КА и ДПТ продолжит разбег по своей естественной характеристике.

Типовые релейно-контакторные схемы управления ЭП содержат элементы блокировок, защит и сигнализации, а также связи с технологическим оборудованием. Для унификации схемных решений электротехническая промышленность выпускает стандартные станции, блоки и панели управления, специализированные по видам ЭП рабочих машин и механизмов, функциональным возможностям, условиям эксплуатации, роду тока и т.д. Так, для управления крановыми механизмами выпускаются различные крановые панели, для ЭП лифтов разработаны типовые шкафы управления, для ЭП конвейеров выпускаются типовые станции управления и т.д.

Литература

- Андрианов В.Н, Воропаев Н.И., Дружинина НА., Никонов Л.В. Практикум по электрическим машинам и аппаратам. — М.: Колос, 1969.

- Брускин Д.Э., Зорохович А.В., Хвостов B.C. Электрические машины, ч. I, ч. II. - М.: Высшая школа, 1979.

- Вольдек А.И. Электрические машины. - Л.: Энергия, 1978.

- Джендубаев А-З.Р. Электромагнитный, полезный и статический момент электропривода. // Электричество.-1999, № 2.

- Иванов-Смоленский А.В. Электрические машины. - М.: Энергия, 1980.

- Кацман М.М. Руководство к лабораторным работам по электрическим машинам и электроприводу. - М.: Высшая школа, 1983.

- Копылов И.П. Электрические машины. - М.: Высшая школа, 2004

- Специальные электрические машины /А.И. Бертинов, Д.А. Бут, С.Р. Мнзюрин, Б.Л. Алиевский и д.р.; под ред. А.И. Бертинова. - М.: Энергоиздат, 1982.

- Торопцев Н.Д. Электрические машины сельскохозяйственного назначения. - М.: Энергоиздат, 2005.

- Электрооборудование и электропривод промышленных установок. Под ред. Проф. М.М. Соколова. – М.: Высш. Школа, 1979. – 359 с.