План-конспект лекций по курсу: " Проектирование механосборочных цехов и заводов для студентов спец. 1201 "Технология машиностроения" Составители: Панчишин В. И., доц. Клепиков В. В., проф

| Вид материала | План-конспект |

СодержаниеЗ.1. Выбор параметров здания К производственной площади Вспомогательная площадь На служебно Контрольные вопросы |

- Квалификационные тесты по дерматовенерологии Москва, 2267.11kb.

- Конспект лекций по теме: «Материаловедение» для специальности 120100 "Технология, 5022.76kb.

- Конспект лекций по теме: «Материаловедение» для специальности 120100 "Технология, 104.18kb.

- Программа курса " история мировой культуры" для студентов исторического отделения, 150.41kb.

- План подготовки электронной учебно-методической литературы на 2008 год план мф по подготовке, 285.38kb.

- Конспект лекций по курсу технология лекаственных форм и галеновых препаратов для студентов, 1506.84kb.

- Составители: доц., к м. н. Т. В. Моторкина, проф., д м. н. Св. Дмитриенко, проф.,, 646.33kb.

- Дополнительная программа кандидатского экзамена по специальности 08. 00. 13 «Математические, 276.2kb.

- Методические указания к лабораторной работе по курсу "Металорежущие станки" для студентов, 275.32kb.

- Конспект лекций бурлачков в. К., д э. н., проф. Москва, 1213.67kb.

З.1. Выбор параметров здания

(наименование вопроса)

Площадь и конфигурацию в плане зданий, предназначаемых для размещения механосборочных цехов, определяют предварительно по укрупненным показателям при разработке ТЭО строительства завода. В проектах механосборочных цехов эти данные окончательно уточняются на основании технологических расчетов.

Наиболее распространенной конструкцией зданий для размещения механосборочных цехов являются одноэтажные многопролетные здания прямоугольной формы с полом на бетонном основании и перекрытием, поддерживаемым системой колонн, образующих пролеты цеха. Колонны соединяются строительными и подстропильными фермами, на которых укладываются перекрытия цеха.

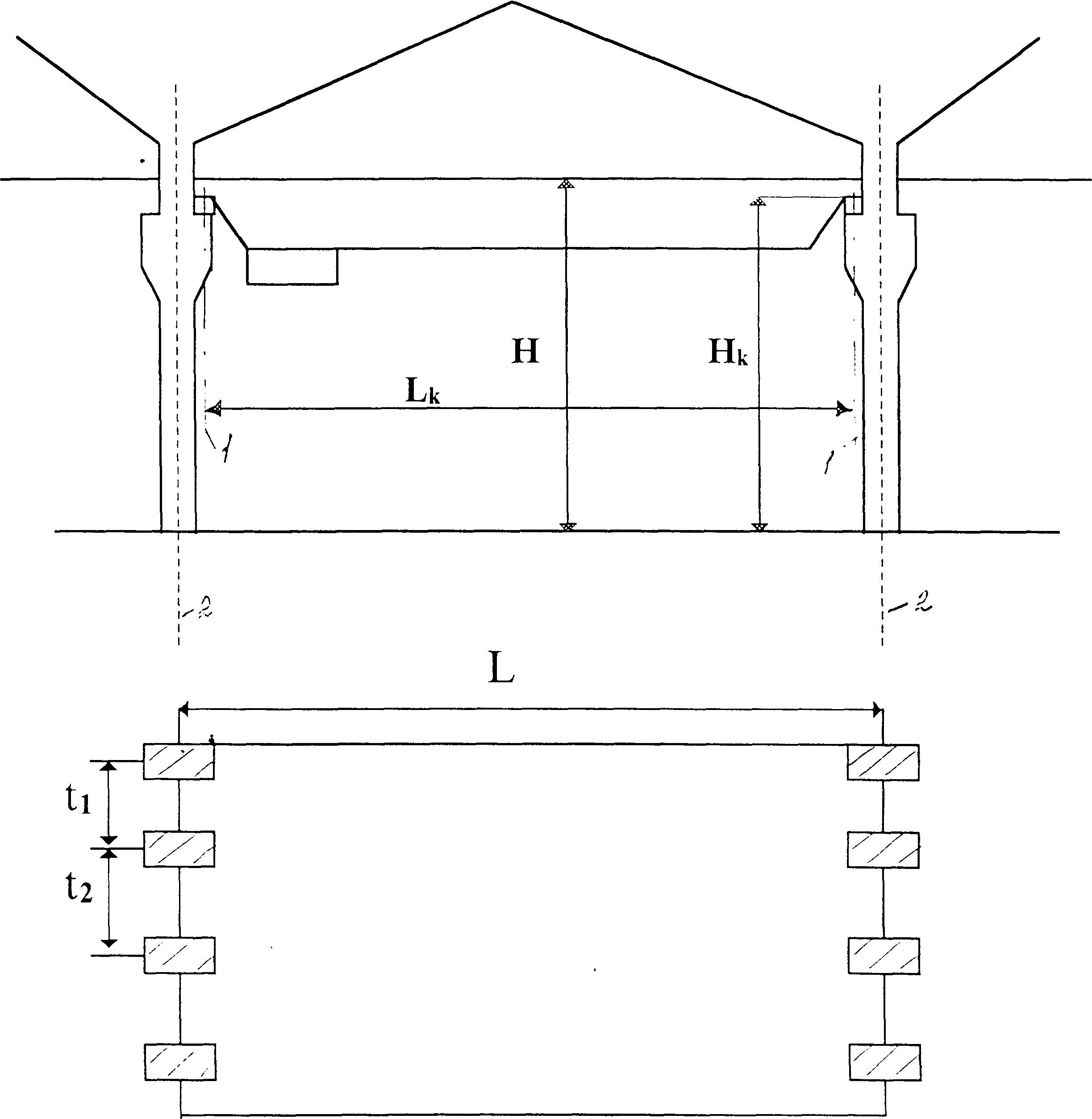

Производственные здания, как правило, состоят из нескольких параллельных, по возможности однотипных пролетов, образуемых рядами колонн. Основными строительными параметрами такого здания, являются ширина пролета L - расстояние между продольными осями колонн, шаг колонн t1 - расстояние между их поперечными осями, и высота пролета H -расстояние от поверхности чистого пола до низа несущих конструкций покрытия ( рис.5.1 ). Ширина пролета и шаг колонн характеризуют сетку колонн L х t.

Рис.5.1. Основные размеры пролета здания и сетки колонн:

L- ширина пролета; t1- шаг колонн; H - высота пролета:Lк- пролет мостового крана; Нк- высота расположения подкрановых путей;

1 - ось подкрановых путей; 2 - разбивочная ось здания.

Форма зданий механосборочных цехов в плане преимущественно имеет вид прямоугольника или нескольких прямоугольников образующих соотношение сторон прямоугольника в зависимости от общей площади здания, характера тех. процесса и организации производства выбирают равным 1:2 для зданий площадью до 100 тыс.м**2 и 1:3 и более при больших площадях.

Выбор основных параметров здания - этажности, сетки колонн и высоты пролетов - определяется тех. процессом и рациональным размещением производства, а также экономичностью строительства, достигаемой при максимальном применении унифицированных строительных элементов и типовых конструкций.

Размеры унифицированных пролетов и грузоподъемность подъемно-транспортных средств в одноэтажных зданиях приведены в табл. 5.1.

5.1. Размеры унифицированных пролетов

| Ширина пролета, n | Высота цеха до нижнего пояса ферм , м | Подъемно - транспортные ср-ва | |

| Тип крана | Грузоподъемность, т | ||

| 18 | 6,0: 7,2; 8,4 | Подвесные | 0,25-5 |

| 24 | 7,2; 8,4 | | |

| 30 | 7,2; 8,4 | | |

| 18 | 8,4; 9,6 | Электрические | 10, 20/5 |

| 24 | 10,8 | мостовые | |

| 18 | 12.6; 14,4 | Электрические | 10; 20/5 |

| 24 | | мостовые | 30/5 |

| 30 | | | |

Для всех конструктивных схем здания шаг внутренних колонн принимается равным 12м, а шаг колонн по периферии здания 6 или 12м в зависимости от конструкции стеновых ограждений.

В настоящее время механосборочные цеха автотранспортного пр-ва большей частью размещают в одноэтажных зданиях с бескрановыми пролетами с сеткой колонн 24 х 12м и высотой пролета 7,2; 8,4; 9,6м. В массово-поточном пр-ве с постоянными направлениями технологических транспортных потоков, мостовые краны не могут рационально использоваться и, как правило, не применяются в современных проектах этих цехов. Здания с пролетами большой ширины и высоты, в том числе и с крановыми, строятся для пр-ва особо крупных изделий - большегрузных автомобилей и тракторов, при блокировании в одном корпусе с механическими цехами цехов и участков сборочных конвейеров, ремонтно-инструментальных и ме-таллозаготовительных цехов со складами металла, а также при устройстве

железнодорожных вводов.

При выборе конфигурации, габаритных размеров и основных параметров здания следует учитывать возможность развития пр-ва и перепланировки оборудования, связанные с изменением или внедрением новых технологических процессов, а также модернизацией или изменением объекта пр-ва, но без необоснованного увеличения объемов и стоимости здания. Это объясняется тем, что промышленные здания служат десятилетия, и за это время технологические процессы и объекты пр-ва, для которых эти здания первоначально проектировались, много раз модернизируются и видоизменяются.

Одноэтажные здания, как правило, более универсальные и экономичные, чем многоэтажные. Они допускают лучшие планировочные решения с использованием горизонтального транспорта всех видов для связи между участками и цехами, не стеснены более частым расположением колонн (для многоэтажных зданий принята сетка колонн 6,0 х 6,0м с допускаемой нагрузкой на межэтажные перекрытия 10-25 кПа и сетка колонн 9,0 х 6,0м с допускаемой нагрузкой 5-15 кПа при высоте этажей 3,6; 4,8; 6,0м ), присущим многоэтажным зданиям и допускают установку тяжелого оборудования по всей площади цеха, тогда как в многоэтажных зданиях из унифицированных элементов конструкций нагрузка на перекрытие ограничивается величиной 25 кПа.

В машиностроении многоэтажные промышленные здания в основном служат для размещения пр-в, требующих относительно мелкого оборудования ( заводы приборостроительной, радио - и электротехнической промышленности и т.п. ). В автотракторной промышленности, многоэтажные здания строятся для предприятий, изготовляющих электрооборудование. приборы, топливную аппаратуру, кузовную арматуру и т.п., иногда для размещения инструментального пр-ва.

После выбора основных строительных параметров здания приступают к разработке компоновочного плана цеха (корпуса).

3.2 Компоновочный план

(наименование вопроса)

Компоновочным планом или компоновкой цеха ( корпуса ), называется план, выполненный в заданном масштабе ( обычно 1:200 или 1:400 ) в зависимости от размеров здания ) с нанесением на нем в том же масштабе границами производственных и вспомогательных участков, служебно - бытовых помещений, магистральных проездов и выездных проемов, но без детального расположения оборудования. На компоновочном плане с помощью условных обозначений указывают основные стены, границы между цехами и участками, различные устройства ( транспортные подстанции, вентиляционные камеры, компрессорные установки ), а также расположение и трассы основных подъемно - транспортных устройств ( кранов, кранбалок, конвейеров ). На плане наносят также границы подвалов, тоннелей, антресолей и др. помещений с указанием их высотных отметок.

К компоновочному плану прилагается поперечный разрез здания с указанием высоты пролетов до нижнего пояса фермы, а для крановых пролетов - до отметки головки кранового рельса. Все высотные отметки даются относительно чистого пола первого этажа здания.

При разработке компоновочного плана решаются вопросы взаимного расположения всех подразделений цеха ( корпуса ) и окончательно устанавливаются основные параметры здания - его конфигурация в плане, этажность, сетка колонн, высота пролетов. Компоновка неразрывно связана с принятой формой организации производства. При корпусной организации производства необходимо решить вопрос о целесообразности объединения ряда вспомогательных участков и служб в общекорпусные подразделения ( обслуживание и ремонт технологического, энергетического подъемно - транспортного оборудования, инструментальное хозяйство с отделениями заточки инструмента, инструментальными и абразивными кладовыми, масло - эмульсионное хозяйство и др.).

3.3. Расчет площадей цеха (наименование вопроса )

После определения организационной структуры цеха ( корпуса ) и составлении перечня всех его производственных и вспомогательных подразделений, подлежащих размещению на компоновочном плане, приступают к расчету необходимых площадей для каждого подразделения и цеха (корпуса) в целом.

По назначению площади цехов делятся на производственные, вспомогательные и служебно - бытовые.

К производственной площади относятся площадь, занятая производственным оборудованием и рабочими местами у этого оборудования, верстаками, стендами, а также рабочими местами для выполнения слесарных, сборочных и вспомогательных производственных операций ( без оборудования ), рабочими местами мастеров и контролеров, средствами автоматизации и механизации, межоперационным транспортом, складами заделов у рабочих мест, проходами и проездами между рядами оборудования (кроме магистральных).

Вспомогательная площадь включает площади, занятые вспомогательными подразделениями ( ремонтными и инструментальными службами, лабораториями, помещениями для сбора и переработки стружки. эмульсионным хозяйством, объектами складского хозяйства ), а также магистральными проездами между цехами и участками, расположенными в корпусе.

На служебно - бытовых площадях размещаются помещения для административно - технического персонала и общественных организаций, объекты санитарно - гигиенического назначения, общественного питания, медицинского и культурно - массового обслуживания.

Общей площадью цеха (корпуса ) называется сумма производственных и вспомогательных площадей без служебно - бытовых помещений. Расчет общей площади входит в- состав технологической части проекта и при разработке компоновочного плана производится по укрупненным показателям уд. площадей, предусмотренных нормами технологического проектирования.

Расчет площадей и разработка плана служебно - бытовых помещений относится к архитектурно - строительной части проекта, выполняемой специализированной проектно - строительной организацией.

Основными показателями для определения общей площади цеха и каждого из его производственных участков при разработке компоновочного плана цеха является уд. площадь ( площадь, приходящаяся на один производственный станок ). Величина уд. площади зависит от характера производства, уровня его механизации и автоматизации, габаритных размеров принимаемого оборудования, обусловленного характером и размерами обрабатываемых изделий, эти уд. показатели разрабатываются отраслевыми проектными организациями на основании ранее выполненных проектов, аналогичных производств и периодически уточняются по данным передовой отечественной и зарубежной практики. В табл.5.2 приведены уд. площади механических цехов, разработанные Гипроавтопромом.

5.2. Удельные площади механических цехов

| Цеха 4 | Обрабатываемые детали | Уд. площадь (кр. автом. линий ) | |

| Производств. | Общая | ||

| Шасси | Для легковых авт. | 16 | 23 |

| | Для грузовых авт. | | |

| | грузопод. до 0,5т | 21 | 30 |

| | грузопод. св. 5т | 23 | 32 |

| Двигат. | Для двиг. мощн. | | |

| | до 50 кВт | 19 | 27 |

| | от 50 - 80 кВт | 21 | 30 |

| | от 88 - 147кВт | 22 | 31 |

| | свыше 147 кВт | 23 | 32 |

| Механические | Шестерни, поршни. | | |

| | кузов, арматура | 18 | 24 |

| Автоматные | Детали массой | | |

| | до 0,04кг | 16 | 23 |

| | св. 0,04кг | 24 | 35 |

В величине уд. площади ( производственной ), приведенной в таблице, учтены площади, занимаемые производственным оборудованием и напольным транспортом, площадка для складирования заготовок и деталей у оборудования, для контрольных пунктов, а также площади проездов и проходов между линиями станков.

В удельную общую площадь входят площади следующих вспомогательных помещений: кладовых инструментов, приспособлений, абразивов и вспомогательных материалов, помещений ОТК, базы наладки оборудования, промежуточных складов металла ( для автоматных цехов ), полуфабрикатов и готовых деталей, а также площади, занимаемые магистральными проездами и трансформаторными подстанциями.

В общую уд. площадь не входят площади помещений для приспособлений, сбора и регенерации СОЖ, переработки стружки, ремонтных баз механика и энергетика, приспособлений, заточного отделения, а также конторско - бытовых помещений. Расчеты площадей, произведенные по табличным данным уд. площадей, уточняются при разработке конкретных планировок расстановки оборудования.

Как показывает практика, при определении площади для размещения оборудования на современных отечественных заводах с высокоав-томатизированным производством и преимущественным использованием автоматический линий комплексной обработки деталей, следует исходить из большей уд. площади, чем при массово - поточном производстве со средним уровнем механизации и автоматизации. Это объясняется увеличением габаритных размеров автоматического оборудования, связанным с его усложнением, ростом концентрации операций, введением в станках и линиях постов автоматического контроля и др. вспомогательных позиций, а также увеличением площадей, занимаемых транспортными системами, линиями возврата спутников, накопителями заделов и др.

В результате учета этих требований, например, на ВАЗе, где 80% оборудования встроено в автоматические линии, или работает в полностью автоматическом цикле, уд. площади достигают 35 - 45 м2.

3.4. Основные принципы компоновочных решений

(наименование вопроса)

Основным принципом, которым следует руководствоваться при разработке компоновочного плана, является выбор такого взаимного расположения главных производственных подразделений цеха ( корпуса ), при котором обеспечивается кратчайший, по возможности прямолинейный, путь основных технологических грузопотоков от места поступления заготовок до места выхода готовой продукции. Компоновка цеха ( корпуса ) должна быть увязана с его расположением на генеральном плане и транспортными коммуникациями, связывающими его с другими цехами и складами - поставщиками материала и заготовок и потребителями готовой продукции.

Для этого цеховые склады заготовок и начало линий мех. обработки следует располагать со стороны заготовительных цехов, а выход сборочных конвейеров - со стороны склада готовой продукции.

Вспомогательные службы, а также санитарно - технические и энергетические подразделения должны располагаться, как правило, в зонах, обособленных от зон производственных участков и технологических процессов.

Производственная часть мех. цеха, как правило, представляет собой общий зал без перегородок, разделенный на отдельные участки магистральными продольными и поперечными проездами, обеспечивающими удобное транспортирование грузов и проход рабочих к рабочим местам.

Ширину магистральных проездов выбирают в зависимости от интенсивности движения и применяемых транспортных средств (табл.5.3.).

5.3. Ширина магистральных проездов

| Виды транспортных средств | Грузоподъемность, т | Ширина проезда, м |

| Электрокары | 1,0 | 3,0 |

| | 3,0 | 3,5 |

| | 5,0 | 4,0 |

| Вильчаток и автопогрузчики | 0,5 | 3,5 |

| | 1,0 | 4,0 |

| | 3,0 | 5,0 |

Расположение магистральных проездов определяет длину и ширину размещаемых между ними производственных участков. Расстояние между проездами не нормируется, его выбирают с таким расчетом, чтобы размеры участков, образуемых между проездами, позволяли рационально расположить поточные линии и предметно - замкнутые участки, а также удовлетворяли противопожарным условиям.

Механосборочные цеха на заводах автотракторной промышленности строятся преимущественно по узловому и агрегатному принципу. В них организуются предметно - замкнутые участки механической обработки основных деталей определенных узлов, механизмов или агрегатов, а также их сборка и испытание. При большом объеме выпуска изделий отдельные предметно - замкнутые участки выделяют в самостоятельные цеха, расположенные в общем механосборочном корпусе.

Для сокращения внутрицеховых грузопотоков поточные линии крупных деталей и предметно - замкнутые участки располагают по отношению к главным сборочным конвейерам таким образом, чтобы выход готовых деталей или узлов с линий находился как возможно ближе к места их установки на сборочном конвейере.

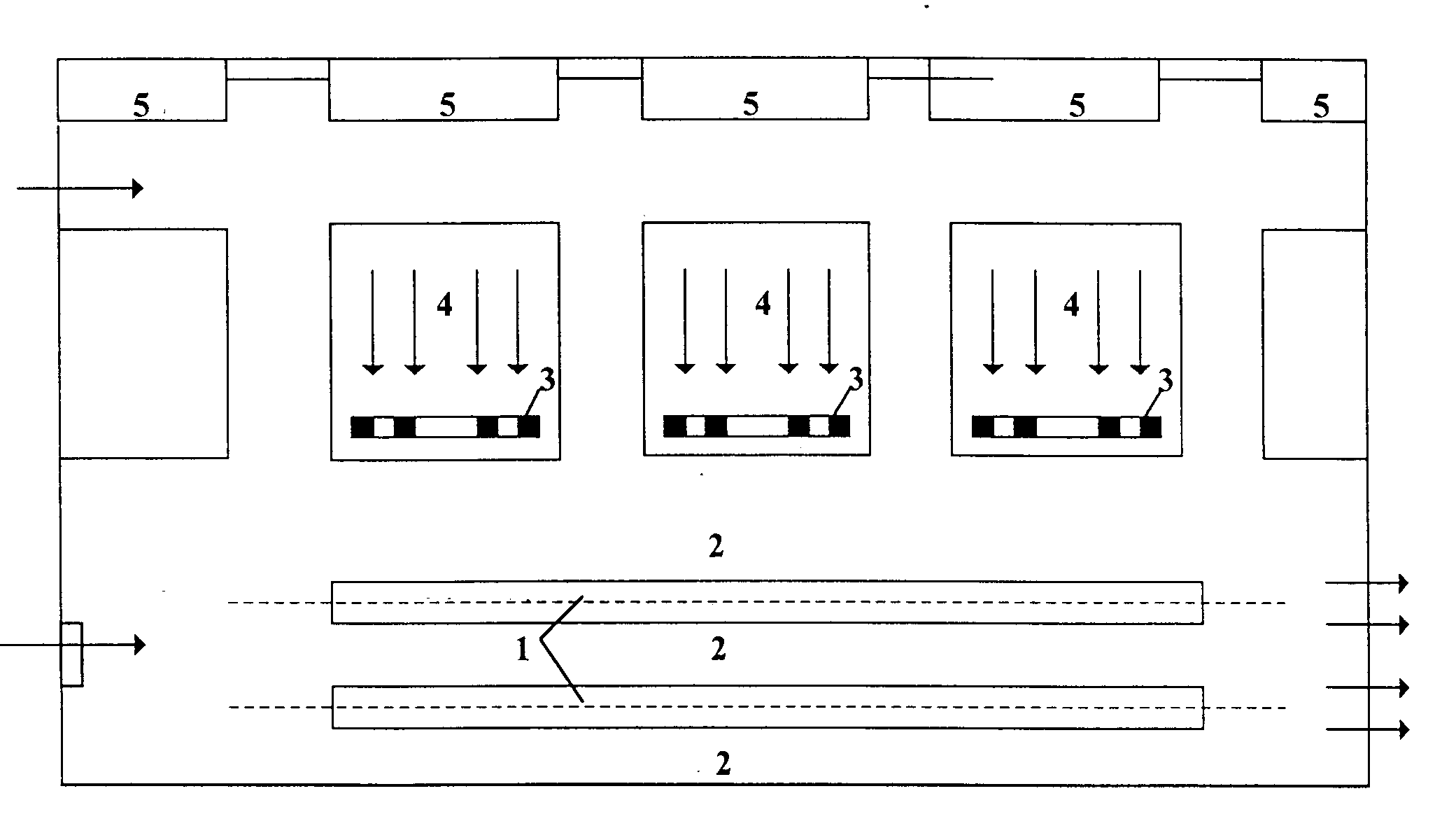

На рис.5.2 показана принципиальная компоновочная схема механосборочного цеха, в котором изготовляются узлы и производится общая сборка машин.

Рис.5.2. Принципиальная компоновочная схема корпуса:

1 - конвейер сборки машин; 2 - магистральные проезды; 3 - участки узловой сборки; 4 - участки поточных линий мех. обработки; 5 - бытовые и вспомогательные помещения.

Контрольные вопросы:

1. Какие факторы влияют на выбор компоновочной схемы производственного здания? Назовите его основные строительные параметры.

2. Какие вопросы решаются при разработке компоновочного плана?

3. Назовите основные принципы, определяющие выбор компоновочных решений цеха.

4. Приведите пример принципиальных компоновочных схем механосборочного цеха.

Литература:

1. Мельников Г.Н., Вороненко Н.П. "Проектирование механосборочных цехов" М. : Машиностроение, 1990.

2. Андерс А.А., Потапов Н.М., Шулешкин А.В. "Проектирование заводов и механосборочных цехов в автотракторной промышленности" М. : Машиностроение, 1982.

3. Егоров М.Е. "Основы проектирования машиностроительных заводов" М. : Высшая школа, 1969.

4. Абель В.О., Егоров В.А., Звоницкий Ю.А. "Гибкое автоматизированное производство" Л. : Машиностроение, 1985.

5. Белянин П.И., Лещенко В.А. "Гибкие производственные комплексы" М. Машиностроение, 1984.