План-конспект лекций по курсу: " Проектирование механосборочных цехов и заводов для студентов спец. 1201 "Технология машиностроения" Составители: Панчишин В. И., доц. Клепиков В. В., проф

| Вид материала | План-конспект |

СодержаниеДля переменно-поточных и групповых поточных линий Контрольные вопросы |

- Квалификационные тесты по дерматовенерологии Москва, 2267.11kb.

- Конспект лекций по теме: «Материаловедение» для специальности 120100 "Технология, 5022.76kb.

- Конспект лекций по теме: «Материаловедение» для специальности 120100 "Технология, 104.18kb.

- Программа курса " история мировой культуры" для студентов исторического отделения, 150.41kb.

- План подготовки электронной учебно-методической литературы на 2008 год план мф по подготовке, 285.38kb.

- Конспект лекций по курсу технология лекаственных форм и галеновых препаратов для студентов, 1506.84kb.

- Составители: доц., к м. н. Т. В. Моторкина, проф., д м. н. Св. Дмитриенко, проф.,, 646.33kb.

- Дополнительная программа кандидатского экзамена по специальности 08. 00. 13 «Математические, 276.2kb.

- Методические указания к лабораторной работе по курсу "Металорежущие станки" для студентов, 275.32kb.

- Конспект лекций бурлачков в. К., д э. н., проф. Москва, 1213.67kb.

Тст.ч=Тчел.ч*Км

где: Км - среднее число станков, обслуживаемых одним рабочим.

В зависимости от этапа проектирования, типа производства и других факторов трудоемкости (станкоемкость) изготовления детали или сборки изделия может быть определена различными способами.

При проектировании цехов массового производства разрабатывают подробно техпроцессы обработки каждой детали или изделия и его составных частей. Как известно, основной величиной при проектировании производственного процесса массового производства является такт выпуска (промежуток времени, затрачиваемый на изготовление детали или сборки узла, изделия) :

τ=(Фо*60)/N,

где :Фо - эффективный годовой фонд времени работы оборудования, ч. ;

N - годовая программа выпуска, шт.

Содержание операций в массовом производстве устанавливают таким образом, чтобы их продолжительность была приблизительно равна или кратна такту выпуска.

Проектирование цехов и участков массового и крупносерийного производства ведут по точной программе. Этот метод предполагает наличие детально разработанных техпроцессов обработки и сборки с техническим нормированием. При этом трудоемкость обработки комплекта деталей или сборки узла на одно изделие:

для массового производства Ти=∑ ∑t ш i,j,

для серийного производства Ти= ∑ ∑ t ш-к i,j

где:t ш i,j, t ш-к i,j- штучное и штучно-калькуляционное время выполнения ,j -ой операции i -ой детали и сборки i -го узла; n - число деталей в изделии при определении трудоемкости обработки или узлов при определении трудоемкости сборки; m-число операций изготовления детали или сборки узла.

Время

tш-кi,j=t ш i,j+Тn.зi,j / n ni

где: Тn.зi,j - подготовительно-заключительное время на j-ой операции изготовления i -ой детали или сборки i -го узла; n ni - число деталей или узлов в партии.

Суммарная трудоемкость сборки изделия Тсб.и. включает время Тобщ, затрачиваемое на общую сборку изделия из предварительно собранных узлов, т.е.

Тсб.и.=Тобщ+Туз

где: Туз- трудоемкость узловой сборки.

При проектировании по приведенной программе трудоемкость изделий - представителей получают также путем технического нормирования операций обработки или сборки.

Трудоемкость обработки или сборки остальных деталей или изделий находят с помощью коэффициента приведения

Тп=Тпр*Кпр

где: Тп, Тпр - трудоемкость соответственно изготовления рассматриваемой детали или изделия данной группы и детали или изделия - представителя;

Кпр - общий коэффициент приведения для рассматриваемой детали или изделия.

Трудоемкость разметочных, моечных, слесарных и прочих дополнительных работ при мехобработке (в процентах от станкоемкости) зависит от вида производства: 8 - 15% - для единичного и мелкосерийного производства:

5 - 10% - для серийного' и 3 - 6% - для крупносерийного и массового.

При укрупненном проектировании, применяемом на этапе технико-экономического обоснования проекта, трудоемкость изготовления изделий на годовой выпуск может быть определена и показателем трудоемкости механ.обработки комплекта деталей одного изделия Туд или изделия Т"уд . При использовании первого показателя суммарная трудоемкость обработки годовой программы

Т=Туд′*N

где: N - годовая программа выпуска.

При использовании второго показателя:

Т=Т′′уд*М*N,

где: М - масса изделия.

Указанные показатели трудоемкости определяют на основе анализа трудоемкости изготовления аналогичных изделий на передовых заводах страны и за рубежом. Эти показатели также устанавливают отраслевые технологические институты, занимающиеся разработкой прогрессивной технологии.

При укрупненном проектировании трудоемкость сборки изделия может быть определена:

- по показателю трудоемкости сборочных работ на 1т массы изделия;

- по данным заводов и ранее выполненных проектов в зависимости от трудоемкости изготовления деталей данного класса.

Трудоемкость сборки изделия подразделяют на трудоемкость слесарно-пригоночных работ, узловой и общей сборки.

В условиях единичного и мелкосерийного производства увеличивается доля слесарно-пригоночных работ и общей сборки.

Это объясняется тем, что сборку ведут на одном рабочем месте (стенде ), а требуемую точность ответственных сопряжении обеспечивают пригонкой.

В условиях массового производства с целью сокращения цикла сборки и увеличения производительности изделие разбивают на отдельные узлы, сборку которых ведут параллельно. Общую сборку проводят из предварительно собранных и проведенных сб. единиц используя поточные методы сборки.

Широкое применение автоматизированного проектирования технологических процессов при проектировании цехов и участков существенно снижает трудоемкость и повышает точность расчетов.

3.4. Режим работы и фонды времени (наименование вопроса)

Механические и механосборочные цехи проектируются, как правило, из расчета работы в две смены. При непоточной форме организации производства на трехсменную работу рассчитывают только уникальное и частично крупное оборудование в тех случаях, когда установка дополнительного оборудования экономически неоправданна.

Номинальный (расчетный) годовой фонд времени работы оборудования и рабочих мест Фн при 41 - часовой рабочей недели и при работе в одну смену принимается равным 2070 ч.

Для определения планируемого действительного (эффективного) годового фонда времени работы оборудования Фо из номинального фонда исключают время, необходимое на плановые ремонты оборудования. Для

металлорежущего оборудования в зависимости от сложности и сменности работы это время принимают равным 2 - 4% номинального фонда времени, для автоматических линий - 10 - 12%.

Для определения планируемого действительного фонда времени рабочих Фд.р. из расчетного номинального фонда времени исключают планируемые потери рабочего времени на очередные отпуска, болезни и др. В зависимости от длительности отпусков отдельных категорий работающих эти потери принимаются в размере 10 - 12%. Так, например, действительный фонд времени рабочих Фд.р. при 41 - часовой рабочей недели и продолжительности основного отпуска в 24 дня принимается равным 1820ч.

3.5. Расчет количества основного технологического оборудования и рабочих мест для поточного производства

(наименование вопроса)

Поточные методы работы характерны в основном для массового и крупносерийного производства.

При поточной форме организации производства первичным структурным звеном цеха является поточная линия изготовления деталей или сборки изделий. Оборудование для обработки и рабочие места для сборки размещают при этом в принятой последовательности выполнения технологических операций. Основными параметрами поточной линии служат такт работы линии, характеризующий ее производительность и коэффициент загрузки установленного на ней оборудования.

Наиболее распространенным видом поточных линий являются непрерывно- поточные (однономенклатурные) линии, предназначенные для обработки одной детали или сборки изделий одного типоразмера.

Стремление использовать преимущества поточной организации в серийном производстве привело к созданию многономенклатурных линий - переналаживаемых переменно - поточных линий и непереналаживаемых групповых поточных линий.

В первом случае все станки линии налаживают на обработку какой - либо одной детали из закрепленной за линией группы, и после обработки партии этих деталей всю линию переналаживают на обработку партии следующей детали и т.д., пока не будут последовательно обработаны все детали, входящие в группу, при этом такт выпуска для разных деталей различны. Во втором случае на линии одновременно или последовательно обрабатывают или собирают несколько деталей или изделий без переналадки.

Причем такт выпуска может оставаться одинаковым или изменяться.

Число станков непрерывно - поточной линии определяют для каждой операции (в автоматической линии для каждой позиции) изготовления. Расчетное значение числа станков, требуемое для выполнения данной операции:

С′р=tш / τ

где: tш- штучное время (станкоемкость) выполнения операции,

мин.; τ - такт выпуска, мин.

Станкоемкость операции представляет собой время, затрачиваемое станком (или станками) для выполнения данной операции в станко-мин.

Tш=to+tв+tтех+tорг+tпер,

где:tо - основное время выполнения операции

tв - вспомогательное время на выполнение операции, не перекрываемое основным (время на установку, закрепление и снятие детали, пуск и остановка станка, подвод и отвод инструмента, измерения детали, переключение скоростей и подач и др.);

tтех - время на техническое обслуживание рабочего места, отнесенное к одной детали (время на подналадку инструмента и смену его при затуплении, устранение отказов и др.)

tорг- время на организационное обслуживание рабочего места (время на подготовку станка к работе, на его очистку, смазку, получение инструмента и др.);

tпер - время, учитывающее регламентированные перерывы на отдых и собственные надобности рабочего.

При последних видах потерь времени часто объединяют и выражают их в процентах от оперативного времени:

Tоп=to+tв,

Полученное значение Срасч округляют до ближайшего большего целого числа, получая при этом расчетное число станков Срасч для данной операции.

Проектный коэффициент загрузки каждого станка К3 равен отношению фактического времени работы станка для выполнения данной операции tш к эффективному фонду времени, планируемому для его выполнения., т.е.

К3=Срасч / Срасч=tш/τ ср

Практика работы поточных линий показала, что на производительность линии большое влияние оказывают фактические дополнительные наложенные потери времени, вызываемые работой смежного оборудования и различными внешними условиями (перебои в снабжении поточных линий заготовками, внезапная остановка оборудования на линии, простои оборудования из-за отсутствия тары, перебои в водо- и энергоснабжении и по другим организационно-техническим причинам). Эти потери особенно ощутимы на операциях с высоким коэффициентом загрузки.

Вследствие наличия этих дополнительных потерь, не учитываемых при определении коэффициента загрузки К3 , необходимо снижать допускаемую проектную загрузку станков и вводить в расчет принимаемого количества оборудования Спр дополнительный коэффициент использования оборудования Ки, который учитывает наложенные потери. Тогда принимаемое количество оборудования на операцию:

Спр=Срасч / Ки или Ки=Срасч / Спр,

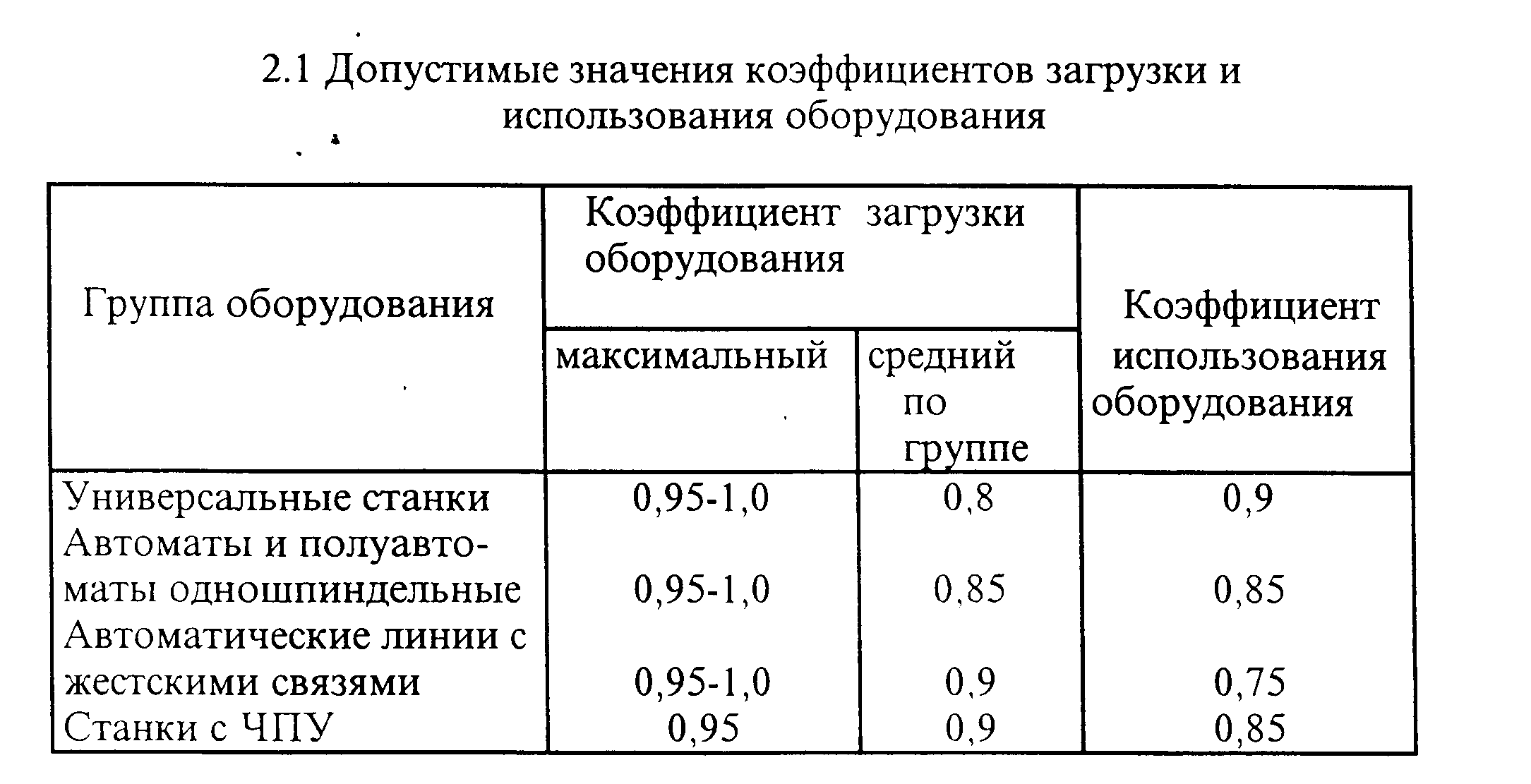

следовательно, коэффициент использования оборудования представляет собой отношение расчетного числа единиц технологического оборудования, необходимого для обеспечения программ выпуска изделий, к фактическому. В табл. 2.1 даны рекомендуемые значения коэффициентов загрузки и использования для отдельных станков и групп оборудования. При этом следует иметь в виду,

ч

то в тех случаях, когда коэффициент загрузки по расчету получается меньше рекомендованных значений, в качестве принято брать расчетное число станков.

Для переменно-поточных и групповых поточных линий число станков на каждую операцию рассчитывают по штучно-калькуляционному

времени и программе выпуска каждой закрепленной за линией детали:

С′расч=(∑ t ш-кi*Ni)/(Фо*60)

где t ш-кi и Ni - соответственно штучно- калькуляционное время, мин, операции изготовления i -ой детали на станке и ее программа выпуска;

Фо - эффективный годовой фонд времени станка; n - количество разных деталей, изготавливаемых на переменно-поточной линии.

При отсутствии данных о подготовительно-заключительном времени расчет числа станков на каждую операцию переменно-поточной линии можно вести по штучному времени tш:

С′′расч=(∑ t ш 1*N1)/(Фо*60*Кn)

где Kn- коэффициент переналадки, обычно Kn = 0,95, а для групповых поточных линий не требующих переналадки, Kn = 1.

Расчетное число станков Срасч получают округлением С′расч до ближайшего большего целого числа.

Если многопредметная поточная линия работает с разными тактами при изготовлении разных деталей, то необходимым условием выполнения заданной программы по всей номенклатуре выпускаемых деталей является следующее соотношение:

∑τi*Ni ≤ Фо*60*Kn

где τ - такт выпуска i -ой детали.

Указанное соотношение вытекает из того, что фактическое время работы оборудования не может превышать эффективного фонда времени с учетом потерь на переналадку.

Число рабочих мест поточной линии сборки при детальном проектировании также определяют для каждой сборочной операции.

При подвижной ( конвейерной ) сборке основой для расчета параметров сборочных конвейеров являются заданный такт выпуска τ и общая трудоемкость сборки изделия или сборочной единицы на конвейере Тсб. Фактический такт выпуска изделий определяют аналогично такту работы поточных линий механической обработки.

Расчетное число рабочих мест М′сб можно определить как отношение общей трудоемкости сборки на конвейере Тсб к средней трудоемкости работы на каждом рабочем месте:

М

′сб=Тсб/τ * n,

′сб=Тсб/τ * n,г

де n - средняя плотность работы.

де n - средняя плотность работы.Допускаемая средняя плотность работы на рабочих местах зависит от габаритных размеров собираемых изделий и характера выполнения сборочных операций, определяющих возможность одновременной работы нескольких рабочих с разных сборок изделия на одном рабочем месте. Если на одном рабочем месте работает один рабочий, то число рабочих мест на конвейере:

М′сб.расч.=Тсб/τ,

Расчетное дробное число рабочих мест сборки М′сб.расч. округляют до ближайшего большего целого числа.

Увеличение плотности работы на конвейере способствует сокращению числа рабочих мест, следовательно, длины конвейера. К расчетному числу рабочих мест на конвейере добавляется необходимое число мест для выполнения контрольных операций и резервных мест на случай возможных изменений в конструкции изделий или технологии сборки.

Длина одного рабочего места ℓ или шаг конвейера равна расстоянию между осями соседних собираемых изделий.

Обычно ℓ = ℓ1+ ℓ2, где ℓ1 - габаритный размер собираемого изделия в направлении его перемещения; ℓ2 - технологическое расстояние между изделиями, обеспечивающее удобство работы и возможность размещения технологического оснащения и принимаемое равным 0,3-1,5 м в зависимости от габаритных размеров изделия.

Общая длина конвейера:

L=ℓ*Мсб.пр,

Где Мсб.пр- принятое число рабочих мест с учетом резервных.

Скорость непрерывно движущихся конвейеров зависит от шага и такта работы и определяется по формуле:

V=ℓ/τ

Скорость непрерывно движущихся конвейеров для сборки крупных изделий зависит от такта выпуска обычно составляет 0,5-2,5 м/мин при общей сборке грузовых автомобилей; 1,5-5,5 м/мин для сборки легковых автомобилей; 0,4-1,5 м/мин для сборки агрегатов и крупных узлов автомобилей и 0,5-1,2 м/мин для сборки мелких узлов и приборов. При превышении указанных выше расчетных скоростей рекомендуется организовывать сборку на двух и более параллельных конвейерах.

При скорости конвейера ниже рекомендуемой целесообразно применение конвейеров с периодическим движением.

При проектировании сборки на конвейерах с периодическим движением сборочные операции выполняются во время остановки конвейера, поэтому время для их выполнения t′в меньше такта выпуска и определяется по формуле:

t′в=τ-t n

где t n- время перемещения изделий между рабочими местами сборки, зависящее от скорости движения конвейера, мин. Это время определяется по формуле:

t n=1/Vn,

где Vn - скорость перемещения конвейеров с периодическим движением принимается в пределах 3-5 м/мин для сборки тяжелых изделий на длинных конвейерах и до 15-20 м/мин при сборке средних и мелких изделий на более коротких конвейерах.

3.6. Расчет количества основного технологического оборудования и рабочих мест при непоточном

производстве.

(наименование вопроса)

Непоточная форма организации производства эффективна при многономенклатурной программе цеха с небольшим объемом выпуска изделий каждого наименования: она характерна для единичного, мелко- и среднесерийного производства, а также для ремонтных, экспериментальных, инструментальных и т.п. цехов крупносерийного и массового производства.

Первичным структурным звеном цеха с непоточной формой организации является участок, объединяющий технологически однородную группу оборудования одного или нескольких типоразмеров, например, участок токарных, фрезерных, шлифовальных и других станков.

Переходной формой от непоточного производства к поточному является организация в серийном производстве предметно-замкнутых участков параллельно-последовательной обработки детали.

Для организации предметно-замкнутых участков подбирают группу сходных по размеру и характеру обработки деталей и устанавливают на нем комплект оборудования, необходимого для полной обработки деталей, входящих в данную группу.

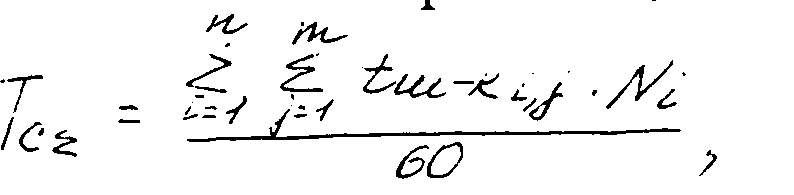

При детальном проектировании цехов и участков серийного производства количество станков определяют по каждому типоразмеру оборудования для каждого участка на основе данных о станкоемкости деталей, закрепленных для обработки за данным участком. Расчетное :

C′расч=Тс∑/Фо,

где: Тс∑ - суммарная станкоемкость обработки годового количества

деталей, обрабатываемых на участке на станках данного типоразмера, станко-ч ; Фо - эффективный годовой фонд времени работы станка, ч. Суммарная станкоемкость обработки :

где: tш-кi,j - штучно -калькуляционное время выполнения j -ой

операции изготовления i -ой детали, станко-мин; Ni – годовая программа выпуска деталей; n- число разных деталей, обрабатываемых на станках данного типоразмера; j- число операций обработки , i-ой детали на станках данного типоразмера. При проектировании по приведенной программе в формулу для определения станкоемкости подставляют штучно-калькуляционное время операций изготовления деталей - представителей и их приведенные программы.

Рассчитанное значение C′расч округляют до ближайшего большого расчетного числа станков и определяют коэффициент загрузки:

К3=С′расч/Срасч,

Полученный коэффициент загрузки расчетного числа станков данного типоразмера не должен превышать допустимых значений, приведенных в табл.2.1. В тех случаях, когда полученный коэффициент загрузки превышает допустимые значения в расчет принимаемого количества оборудования, необходимо ввести коэффициент использования Ки который учитывает наложение потери времени. Тогда принимаемое в проекте число станков;

Спр=Срасч/Ки,

Средний коэффициент загрузки станков участка или цеха непоточного производства, как правило, выше, чем на поточных линиях, и составляет 0,8-0,85. Однако, меньшие потери времени на переналадку и обеспечивает их более высокую производительность. Указанное противоречие устраняется при использовании в условиях серийного производства гибких производственных систем. Малые потери времени на переналадку высокопроизводительного оборудования с ЧПУ при переходе к изготовлению другой детали в ГПС, позволяют изготавливать детали малыми партиями, обеспечивая высокую эффективность работы производственных подразделений и уменьшая незавершенное производство.

Число рабочих мест (стендов) при непоточной сборке при детальном проектировании определяют исходя из трудоемкости сборочных работ, технологических особенностей собираемых на участке сборочных единиц и изделий.

На основе анализа содержание технологических процессов определяют типаж сборочных стендов и дополнительных рабочих мест, оснащенных оборудованием для запрессовки, шлифования с целью пригонки, сверления по месту и т.д. Число стендов каждого типа необходимых для выполнения годовой программы:

Мсб=(N*Тсб)/(Фн*m*Кр*П),

где: N- годовая программа сборки изделий или сборочных единиц на данном стенде;

Тсб - общая трудоемкость сборки на стенде, человеко-час;

Фн- номинальный годовой фонд времени работы стенда в одну смену, принимаем равным 2070;

m - число смен работы стенда в сутки;

Кр - коэффициент, учитывающий время для ремонта стенда, в зависимости от сменности работы Кр =0,96-0,98;

К3- коэффициент загрузки стенда, К3= 0,75 ... 0,85;

П - плотность работы, т.е. среднее число одновременно работающих на стенде рабочих.

Полученное в результате расчета число стендов округляют до ближайшего большего целого. Подобные расчеты выполняются для всех участков сборочного цеха - участка слесарной пригонки, узловой и общей сборки.

Потребное количество оборудования (прессов, металлорежущих станков) для выполнения сборочных работ определяют исходя из годовой трудоемкости (станкоемкости) соответствующего вида по методике, применяемой для определения числа станков механического цеха.

Контрольные вопросы:

1. Назовите типы производства и дайте их характеристику.

2. Сформулируйте основные требования к технологическому оборудованию машиностроительных цехов. Что является критерием выбора состава оборудования?

3. Назовите прогрессивные виды оборудования для основных видов производства.

4. Какова структура ГПС? Каковы основные источники их эффективности?

5. В чем суть метода проектирования по точной, приведенной и условной программ?

6. Что такое трудоемкость и станкоемкость обработки? Как связаны между собой эти величины.

7. Что такое коэффициент приведения, как его определить? Что такое приведенная программа?

8. Как определить число станков и рабочих мест при детальном проектировании участков и цехов поточного и непоточного производства?

9. Что такое коэффициент загрузки и использования оборудования?

10. Как определить число рабочих мест конвейера и его длину?