Федеральный закон

| Вид материала | Закон |

- Внесены изменения в Федеральный закон, 21.73kb.

- И. Д. Грачевым федеральный закон о внесении дополнения в федеральный закон, 15.49kb.

- Историческая часть, 39.82kb.

- И о госкадастре недвижимости Президент подписал Федеральный закон, 21.45kb.

- 05. 07. 95 Изм. Федеральный закон от 18. 07. 97 №101-фз настоящий Федеральный закон, 603.98kb.

- Принят Государственной Думой Одобрен Советом Федерации Настоящий Федеральный закон, 743.16kb.

- Решение о ликвидации, 104.41kb.

- Российская федерация федеральный закон о внесении изменений в федеральный закон, 396.77kb.

- Пояснительная записка к проекту федерального закона «О внесении изменений в Федеральный, 39.72kb.

- Пояснительная записка к проекту Федерального закона «О внесении изменений в некоторые, 168.73kb.

ПРИЛОЖЕНИЕ № 2

к специальному техническому регламенту

" О безопасности строительных,

дорожных и коммунальных машин "

(справочный материал)

Требования к рабочему месту оператора,

регулируемому по высоте

Положения, содержащиеся в Приложении 2, имеют юридическую силу.

1. Общие требования

Машины, оснащенные подъемной платформой рабочего места оператора, вне зависимости от высоты ее подъема, должны соответствовать требованиям п. 5.3, 5.4 и 5.5. При нахождении платформы в предельном нижнем положении доступ на нее доложен соответствовать требованиям, изложенным в п. 5.2.

Скорость подъема и опускания платформы рабочего места оператора не должна превышать 0,6 м/с при нормальных рабочих условиях.

При необходимости проведения регламентных работ и технического обслуживания платформы, находящейся в поднятом положении, должно быть предусмотрено использование механического опорного устройства. Такое устройство должно быть рассчитано на воздействие силы, в два раза превышающей массу платформы рабочего места оператора с установленным на ней оборудованием.

2. Управление подъемом

Органы управления подъемом должны быть четко обозначены и защищены от несанкционированного включения.

3. Аварийное опускание

В случае выхода из строя источника энергии, при останове двигателя или при нарушении работы гидравлической системы, оператор должен иметь возможность произвести опускание платформы рабочего места оператора в предельное нижнее положение (вне зависимости от положения платформы на момент одного из указанных событий) или должна быть предусмотрена возможность безопасного покидания оператором рабочего места, например, по ступеням или по трапу. Должна быть также предусмотрена возможность для лица, находящегося вне платформы, произвести ее безопасное опускание.

Органы управления аварийным опусканием платформы должны иметь красный цвет, как устройства безопасности.

4. Опасная зона

Опасная зона между основной рамой машины и днищем платформы должна быть обозначена чередующимися желтыми и черными полосами и знаками опасности в соответствии с требованиями Приложения 3 (справочный материал). Если опасная зона между основной рамой машины и днищем платформы не находится в прямой видимости оператора, необходимо установить внешнее зеркало (зеркала) для того, чтобы обеспечить оператору видимость этой зоны при опускании платформы.

5. Защита оператора от падения с высоты

В тех случаях, когда предполагается эксплуатация машины с поднятой платформой рабочего места оператора и с открытой дверью кабины и если существует опасность падения оператора с высоты, необходимо предусмотреть использование ремня безопасности или устройства, перегораживающего проем двери на высоте 700 мм от пола платформы (например, барьер из прутка, цепь, ремень). Данное устройство должно быть защищено от случайного открывания.

6. Устройства защиты при опрокидывании (ROPS) для машин с рабочим местом оператора, регулируемым по высоте

На машинах, где требуется использование устройств защиты при опрокидывании (например, на траншейных экскаваторах), необходимо следовать существующим российским и международным требованиям за исключением следующих моментов:

— устройство защиты при опрокидывании машины с рабочим местом оператора, регулируемым по высоте, должно рассматриваться как самостоятельное и независимое устройство подобного рода (такое устройство не предусматривает его крепление к раме машины);

— во всех точках испытания устройства необходимо прикладывать только вертикальную нагрузку;

— в случае если устройство имеет несимметричную конструкцию относительно одной или более осей: поперечной, продольной, вертикальной, необходимо провести только одно испытание в направлении этой оси (осей).

7. Инструкция по эксплуатации

Инструкция по эксплуатации должно содержать необходимые инструкции по технике безопасности, касающиеся подъемных платформ рабочего места оператора, а именно:

— использование ремней безопасности;

— положение подъемной платформы при движении машины;

— инструкции на случай возникновения аварийных ситуаций;

— использование механического опорного устройства при техническом обслуживании.

ПРИЛОЖЕНИЕ № 3

к специальному техническому регламенту

" О безопасности строительных,

дорожных и коммунальных машин "

(справочный материал)

Требования к графическим предупредительным знакам

1. Общие требования

Знаки опасности и графические предупредительные знаки должны выполняться на основе существующих общих требований к предупредительным знакам, а их общий смысл должен быть понятен и воспринимаем без наличия текста. Такие знаки должны быть на постоянной основе нанесены на землеройные машины, а их изображения и описания должно быть внесены в Инструкция по эксплуатации. Расположение знаков на машине должно быть также отражено в Инструкции по эксплуатации.

Знаки опасности и подобные им знаки должны быть несмываемыми, нестирающимися и различимыми на расстоянии, достаточном для обеспечения безопасности лиц, которым необходимо находится рядом с машиной.

2. Знак опасности

Знак опасности (см. рис. 1) должен использоваться в целях предупреждения об опасности случайных лиц, приблизившихся к машине во время ее работы. Знак опасности должен также использоваться в сочетании с графическими знаками предупреждения об опасности (см. рис. 3 5).

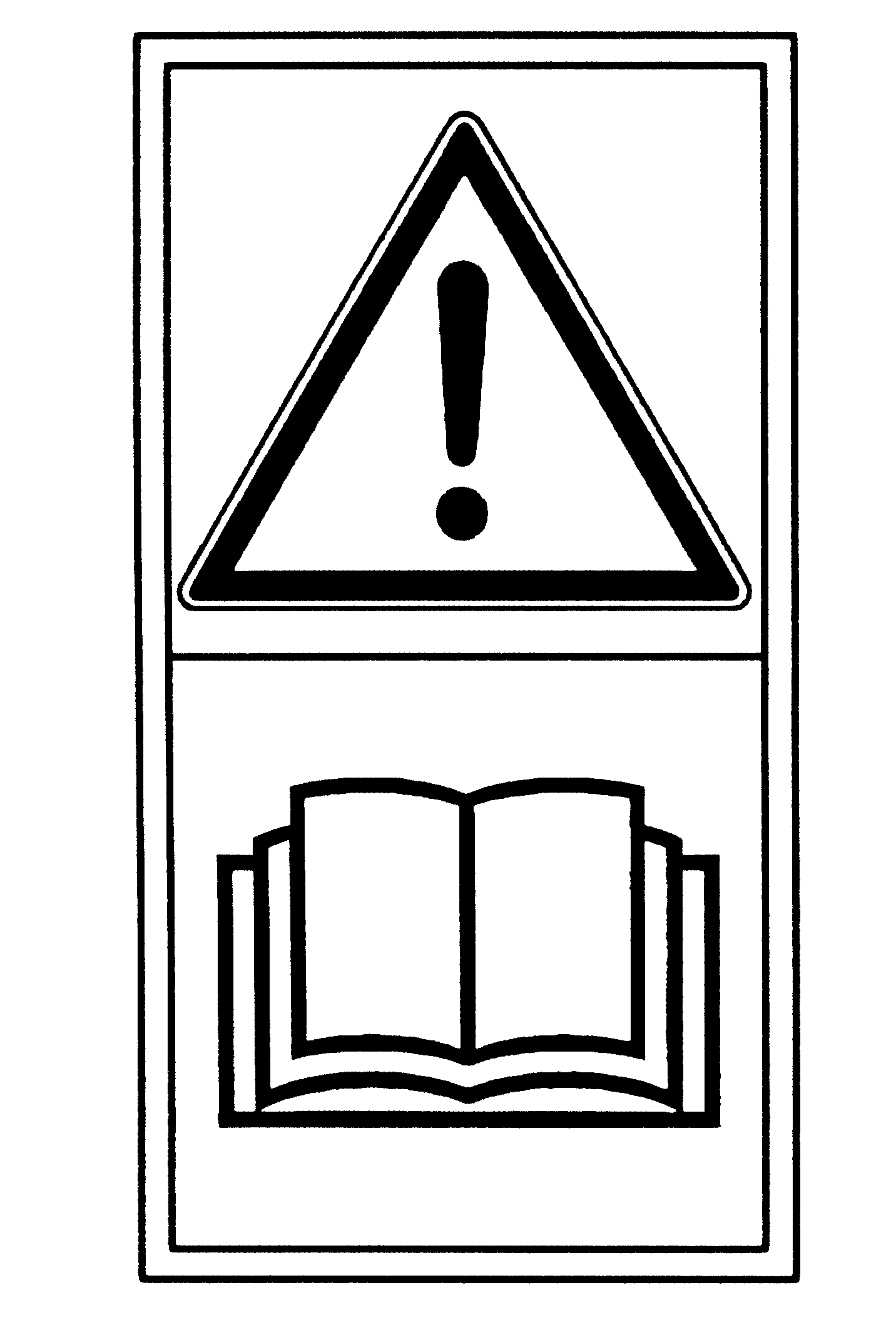

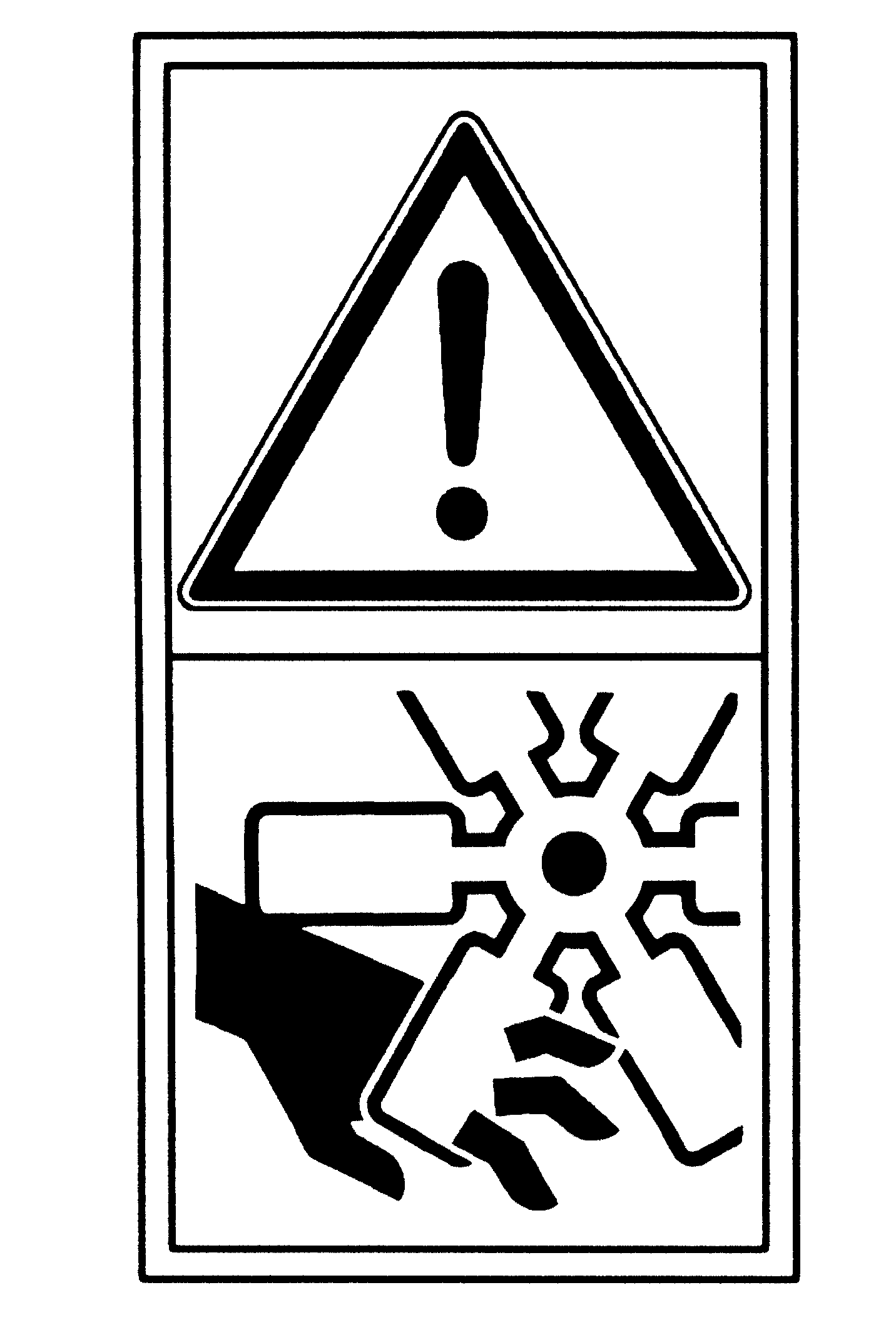

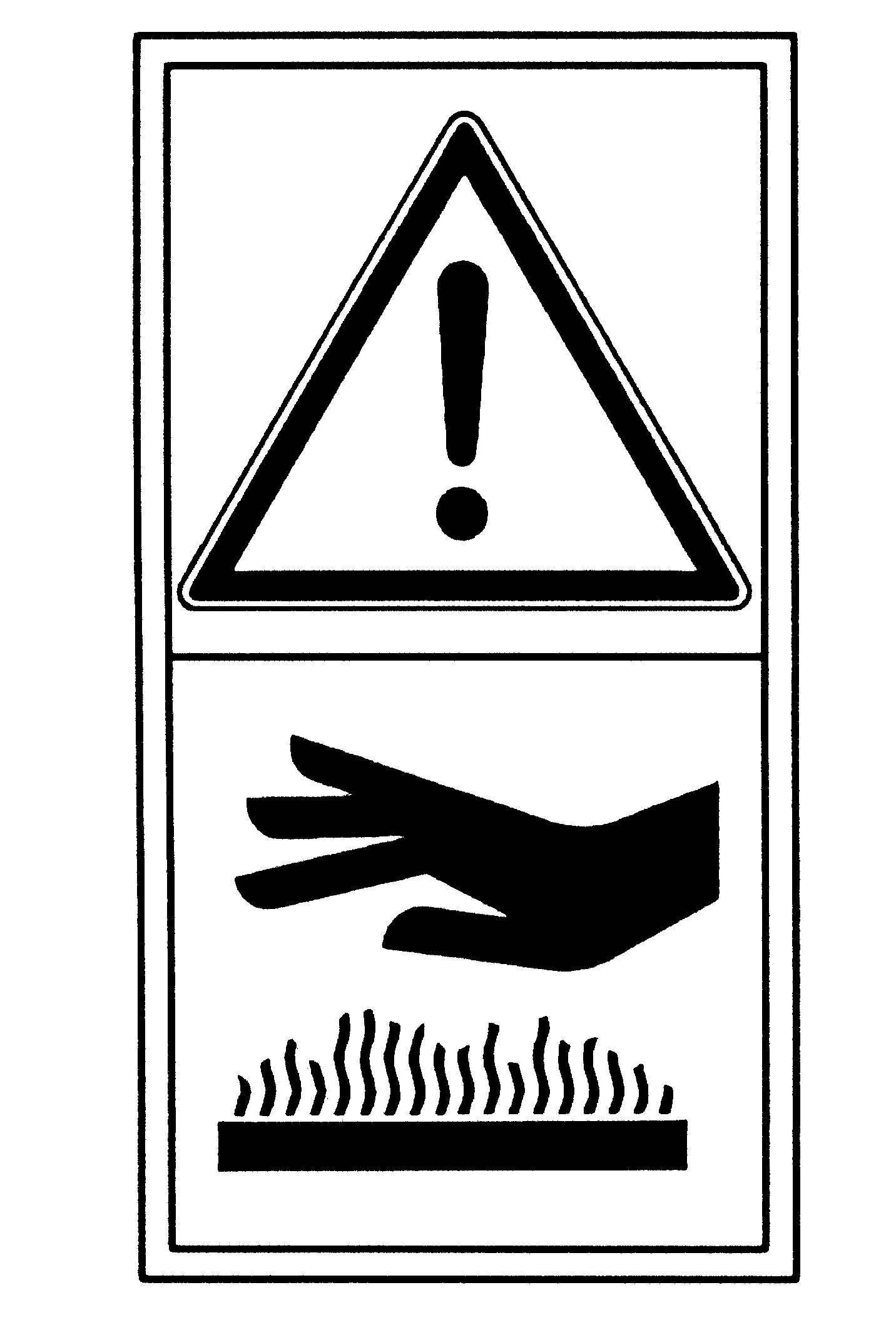

3. Графические знаки предупреждения об опасности

Дополнительные графические знаки предупреждения об опасности, использующиеся в сочетании со знаком опасности (рис. 1 5), предназначаются для предостережения оператора или лиц из числа обслуживающего персонала при проведении ими технического обслуживания или регламентных работ на машине. Знак опасности и графический знак предупреждения об опасности должны в этих случаях сочетаться как два самостоятельных изображения, а их взаимное расположение может быть горизонтальным или вертикальным (см. рис. 2 4).

4. Размеры

Минимальные рекомендуемые размеры составных знаков предупреждения об опасности должны соответствовать существующим требованиям. При необходимости эти размеры можно уменьшать или увеличивать.

Знаки предупреждения об опасности, предназначенные для предупреждения случайных лиц, приблизившихся к машине во время ее работы, должны быть различимы с расстояния, превышающего радиус опасной зоны.

5. Расположение

Знаки опасности и графические знаки предупреждения об опасности должны быть расположены таким образом, чтобы они были хорошо различимы и находились максимально близко к зонам машины или ее частям, представляющим собой источники опасности.

Примеры графических знаков предупреждения об опасности

Рис. 1. «Знак опасности»

Рис. 2. «Прочти Инструкция по эксплуатации»

Рис.3. «Опасность быть задавленным тяжелым предметом»

Рис. 4. «Опасность получения травмы при попадании конечностей в зону движения частей машины с острыми кромками»

Рис. 5. «Опасность ожога»

Примечание: Знак опасности может располагаться выше поля рисунка вместо наименования вида опасности.

Рис. 6. «Аварийный выход»

ПРИЛОЖЕНИЕ № 4

к специальному техническому регламенту

" О безопасности строительных,

дорожных и коммунальных машин "

(справочный материал)

Требования к подъемным устройствам, используемым при проведении подъемно-транспортных работ

Положения, содержащиеся в Приложении 4, имеют юридическую силу.

1. Общие требования

Данное Приложение определят специальные требования к подъемному устройству (устройствам) машин, которое используется при проведении подъемно-транспортных работ, в части, касающейся прочности, сборки и эксплуатации.

Испытания, предписанные данным Приложением, могут быть заменены расчетами.

2. Термины, определения и аббревиатуры

2.1. Подъемное устройство (устройства)

Устройство, прикрепленное или конструктивно объединенное с навесным оборудованием (рабочим орудием) или оборудованием, используемым землеройной машиной.

2.2. Стропа

Такелажная принадлежность, состоящая из цепи, проволочного троса или каната, с присоединенным к их нижнему или верхнему концу специальным элементом, позволяющим присоединять грузы к такелажной точке подъема.

2.3. Номинальная масса поднимаемого груза

Максимальная масса, на которую рассчитано подъемное устройство (устройства).

Примечание: Номинальная масса поднимаемого груза может отличаться от номинальной грузоподъемности машины.

2.4. Присоединяемый подъемный крюк

Элемент подъемного устройства, предназначенный для установки на навесное оборудование (рабочее орудие) или на оборудование землеройной машины с помощью сварки или болтового соединения.

3. Требования безопасности

3.1. Крепление и фиксация

Подъемное устройство (устройства) должно располагаться на навесном оборудовании или на других частях землеройной машины таким образом, чтобы было исключено самопроизвольное отсоединение стропы. (Порядок испытаний см. п. 4.2).

Расположение подъемного устройства на навесном оборудовании или на оборудовании машины должно быть выбрано таким образом, чтобы обеспечить наилучший визуальный контакт между оператором и стропальщиком (рабочим, занятым присоединением стропы к подъемному устройству).

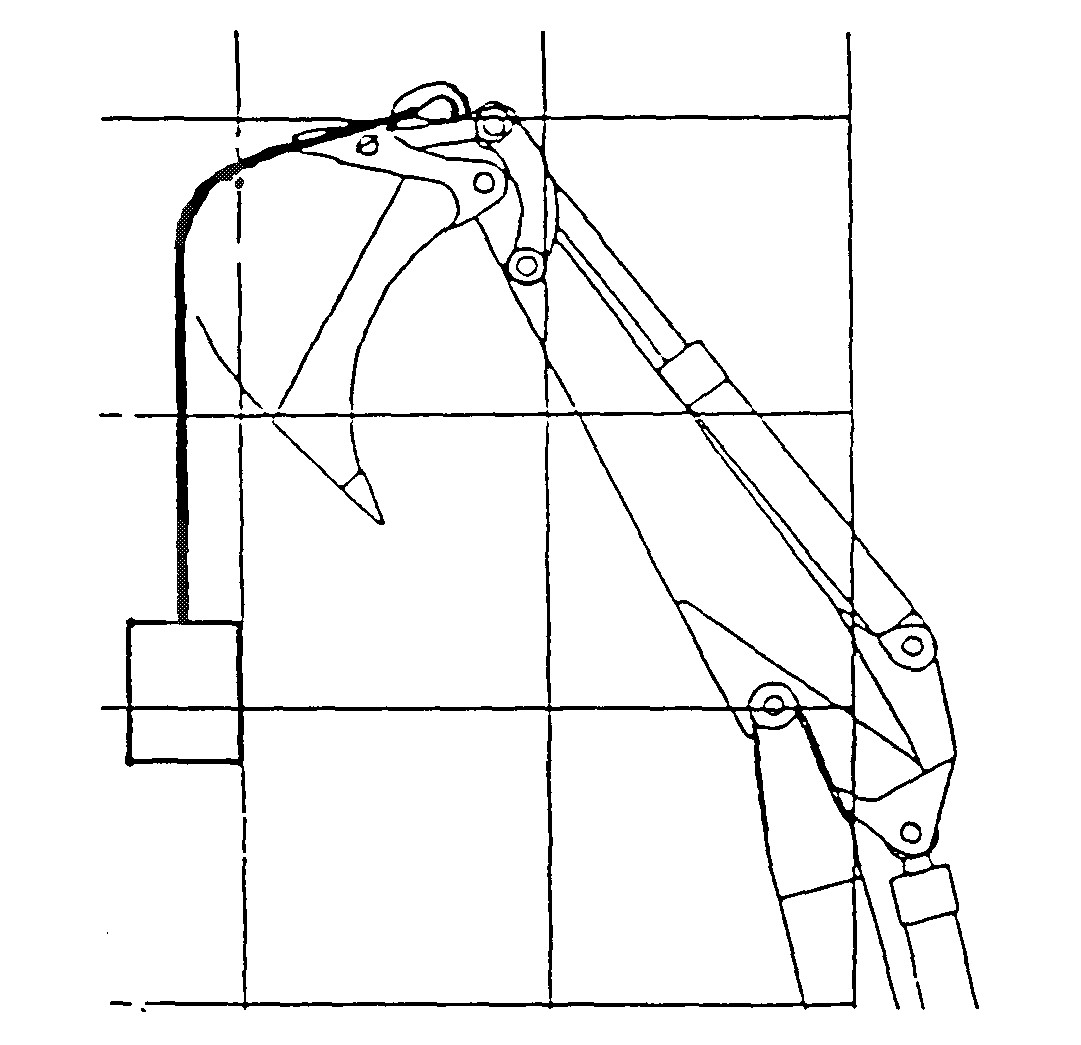

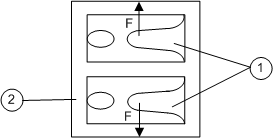

Выбор положения подъемного устройства (устройств), в котором происходит его фиксация, должен исключать возможность отклонения стропы с грузом от вертикально положения за счет касания других частей машины, за исключением тех случаев, когда стропа проводится по задней стенке ковша (см. рис. 1) или когда стропа с грузом касается закругленной кромки, имеющей достаточный радиус закругления.

Рис. 1. Прокладка подъемной стропы по задней стенке ковша

Подъемное устройство (устройства) должно быть расположено так и иметь такую форму, чтобы исключить риск непроизвольного смещения стропы.

Не должно иметь место повреждение стропы другими частями землеройной машины, например, частями, имеющими острые кромки.

Подъемное устройство (устройства) должно крепиться в таких местах, чтобы исключить возникновение опасной зоны для работы стропальщика (например, из-за опасности его прижатия стропой к машине, удара по нему стропой или из-за наличия близкорасположенных движущихся частей).

Подъемное устройство (устройства) должно быть расположено таким образом, чтобы обеспечивалось беспрепятственное зацепление и съем груза.

Подъемное устройство (устройства) должно быть расположено в таком месте, чтобы оно не создавало помех (например, цепляния) как при выполнении землеройной машиной типовых операций, так и при подъемно-транспортных работах.

3.2. Конструкция и прочность подъемных устройств

3.2.1. Подъемные устройства, изготовленные производителем машины

Подъемное устройство (устройства) должно быть сконструировано таким образом, чтобы выдерживать нагрузки, действующие на устройство при любом положении навесного оборудования или элементов стрелы, включая боковую силу или тянущую силу, которые могут возникать при эксплуатации машины.

3.2.2. Подъемные устройства, изготовленные производителем навесного оборудования (рабочего орудия)

Подъемное устройство (устройства) должно выдерживать следующие предельные нагрузки:

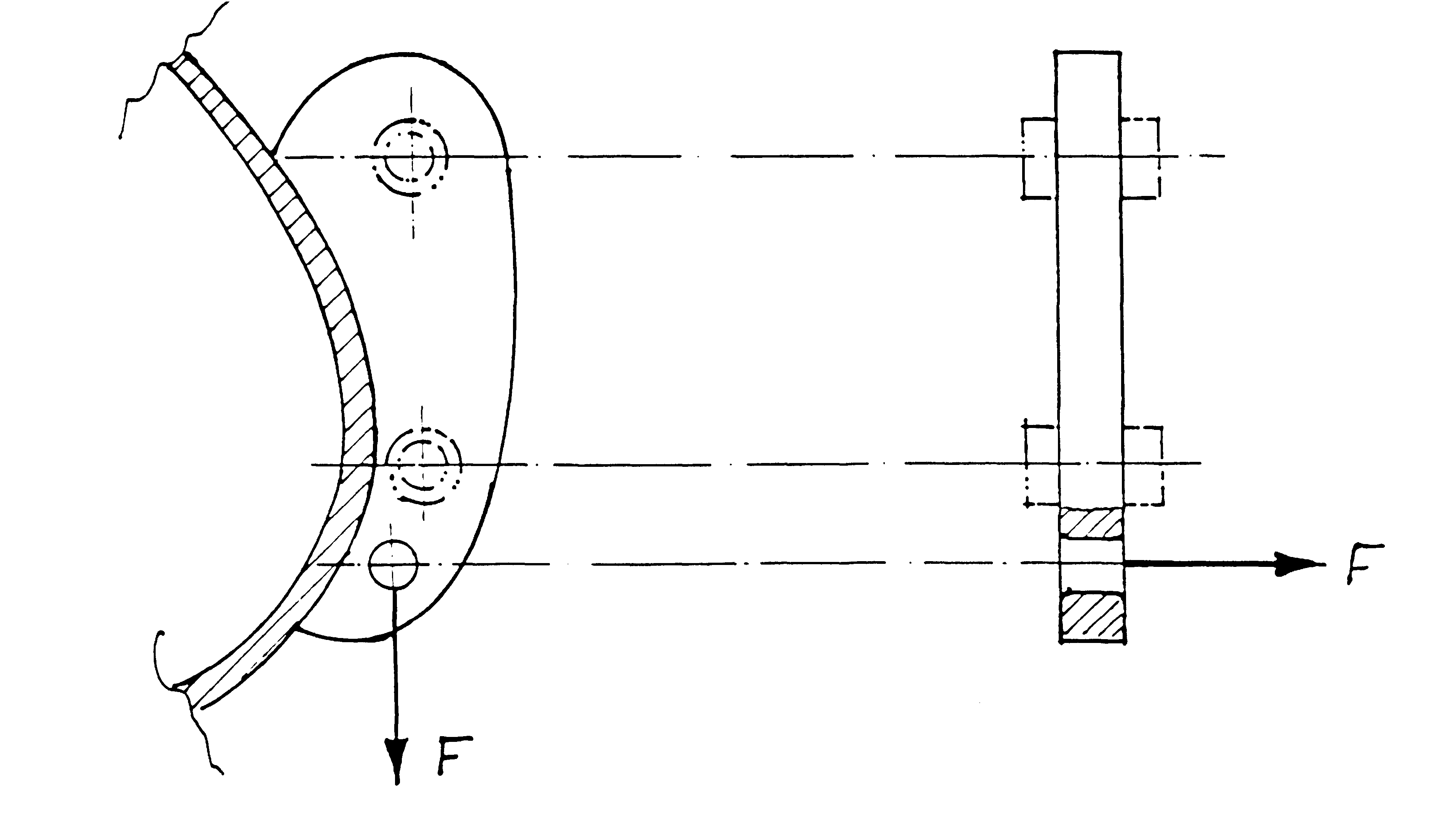

— нагрузку, в 2,5 раза превышающую номинальную массу поднимаемого груза, приложенную в вертикальном направлении (см. рис. 2), без видимой деформации после завершения испытаний;

— нагрузку, в 1,5 раза превышающую номинальную массу поднимаемого груза, приложенную в горизонтальном направлении (см. рис. 2), без видимой деформации после завершения испытаний;

Рис. 2. Направление силы, создаваемой нагрузкой: gg направление приложения вертикальной нагрузки; hh направление приложения горизонтальной (боковой) нагрузки

Выполнение требований по прочности может быть проверено как при проведении испытаний, так и расчетами.

4. Испытания, проводимые заводом-изготовителем

4.1. Механические характеристики

Механические характеристики подъемного устройства (устройств) должны быть подвергнуты проверке с помощью испытаний в соответствии с требованиями п. 3.2.1 или 3.2.2.

4.2. Испытания на месте эксплуатации в рабочих условиях

При использовании навесного оборудования, поставленного его производителем, необходимо провести испытания подъемного устройства (устройств).

В ходе натурных испытаний должны подвергнуться проверке следующие особенности эксплуатации подъемного устройства (устройств), с учетом его расположения и назначения:

— подтверждение того, что при работе навесного оборудования подъемное устройство не создает опасности или не ухудшает рабочие характеристики навесного оборудования;

— подтверждение того, что работе подъемного устройства (устройств) не мешают внешние факторы (например, чрезмерное налипание грязи, которую нельзя очисть с применение простых доступных средств);

— подтверждение того, что при установке ковша/навесного оборудования в самое неблагоприятное положение не происходит отсоединения от подъемного устройства (устройств) стропы.

5. Дополнительные требования к присоединяемым крюкам, используемым в качестве подъемных устройств

5.1. Предохранительная защелка

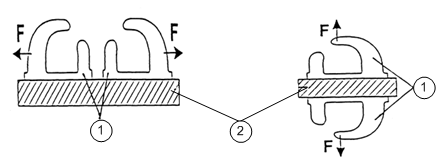

Присоединяемые крюки должны быть оснащены предохранительной защелкой, если только непроизвольное освобождение стропы или груза с крюка исключается за счет применения других конструктивных мер (см. рис. 3). Не должно быть повреждение предохранительной защелки в результате неудачного расположения крюка.

Рис. Д.3. Предохранительная защелка: 1 – предохранительная защелка

5.2. Конструкция и прочность

5.2.1. Присоединяемые крюки

Присоединяемый крюк должен быть изготовлен или испытан таким образом, чтобы имелась уверенность, что он может выдерживать при различных положениях навесного оборудования (рабочего орудия) или оборудования следующие значения предельных нагрузок:

— нагрузку, в 4 раза превышающую номинальную массу поднимаемого груза, приложенную в вертикальном направлении (см. рис.4.), при этом допускается наличие деформации, однако несущая способность крюка должна сохраняться;

— нагрузку, в 2,5 раза превышающую номинальную массу поднимаемого груза, приложенную в направлении, перпендикулярном вертикальному направлению (см. рис. 4.), при этом допускается наличие деформации, однако несущая способность крюка должна сохраняться;

— нагрузку, в 1,5 раза превышающую номинальную массу поднимаемого груза, приложенную в горизонтальном направлении (см. рис. 4), без видимой деформации после завершения испытаний.

5.2.2. Крюки, крепящиеся на болтах

Для крюка, крепящегося на болтах, необходимо определить:

— размеры болтов,

— качество болтов (см., например, п. 8.8),

— отверстия в промежуточной пластине, и

— расстояния между отверстиями должны быть предусмотрены такими, чтобы выполнялись условия, содержащиеся в п. 5.2.1.

Рис. 4. Направление сил, создаваемых нагрузкой (пример для испытательного стенда): 1 – тяговые испытания крюков, приваренных к испытательному стенду; 2 – испытательный стенд; F – нагрузка

5.3. Монтаж и фиксация присоединяемых крюков

К документации, указанной в п. 3.2, на присоединяемые крюки должна иметься дополнительная документация.

На каждый присоединяемый крюк должна иметься инструкция по установке, в которой должна содержаться следующая информация по сварке и по порядку установки болтов.

Для привариваемых крюков:

— условия по допуску к проведению сварочных работ, например, требования к квалификации сварщика;

— тип сварочного электрода;

— необходимые параметры сечения сварного шва;

— минимальная толщина, характеристики материала пластины и размеры, указывающие место, в котором присоединяемый крюк должен быть прикреплен болтами к пластине;

— требования к предварительному нагреву зоны сварки;

Для крюков, устанавливаемых на болтах:

— требуемый размер болтов;

— требуемое качество болтов;

— требуемое значение момента затяжки;

— минимальная толщина, характеристики материала пластины и размеры, указывающие место, в котором присоединяемый крюк должен быть прикреплен болтами к пластине.

5.4. Механические испытания

5.4.1. Общие требования

В дополнение к п. 4, необходимо провести испытания, обозначенные в п. 5.4.2 и 5.4.3.

5.4.2. Механические характеристики

Необходимо провести испытания как минимум трех образцов крюка, причем во всех трех испытаниях должны быть выполнены требования п. 5.2.

5.4.3. Эксплуатационные испытания

Эксплуатационные испытания в соответствии с п. 4.2 применимы также и к присоединяемым крюкам. Необходимо провести дополнительное испытание на предмет возможного повреждения предохранительной защелки в наиболее неблагоприятном положении навесного оборудования (рабочего орудия) или оборудования машины.

5.4.4. Проверка результатов испытаний

Результаты испытаний должны быть отражены в протоколе испытаний с указанием даты и лица, произведшего испытания.

5.5. Маркировка

На подъемное устройство (устройства) должно быть на постоянной основе нанесено значение номинальной массы поднимаемого груза в соответствии с ее определением по п. 2.3.

6. Инструкция по эксплуатации

Изготовитель подъемного устройства (устройств) должен подготовить и издать Инструкция по эксплуатации, в котором должна содержаться следующая информация, относящаяся к подъемному устройству (устройствам):

— предполагаемое использование подъемного устройства (устройств);

— правила техники безопасности, которые необходимо выполнять при присоединении груза к крюку;

— порядок осмотра;

— рекомендации по периодической проверке подъемного устройства (устройств).

Дополнительно, в том случае, если производитель подъемного устройства не является одновременно производителем машины, в Инструкция по эксплуатации должно быть включено:

— информация, определяющая правильный размер подъемного устройства (устройств) для машины определенной мощности, ее оборудования и навесного оборудования;

— указания по установке и креплению (см. 3.1 и 5.3, если необходимо);

— указания по проведению эксплуатационных испытаний пользователем (см. 4.2 и 5.4.3, если необходимо).

ПРИЛОЖЕНИЕ № 5

к специальному техническому регламенту

" О безопасности строительных,

дорожных и коммунальных машин "

(справочный материал)

Требования к навесному оборудованию

и механизмам его крепления

Положения, содержащиеся в Приложении 5, имеют юридическую силу.

1. Навесное оборудование

1.1. Общие требования

Производитель машины должен определить перечень навесного оборудования, которые могут быть использованы совместно с машиной, и установить критерии безопасного крепления и использования такого оборудования.

Требования для подъемного устройства (подъемных устройств), используемого при проведении подъемно-транспортных работ, содержатся в приложении 4 (справочный материал).

1.2. Маркировка

На навесное оборудование в обязательном порядке должны быть нанесены следующие элементы маркировки:

— наименование и адрес производителя;

— обозначение устройства (например, его номер по каталогу);

— масса, выраженная в килограммах (кг);

— давление в рабочем гидравлическом контуре, выраженное в паскалях (Па), при наличии;

— вместимость навесного оборудования, например, выраженная в кубических метрах (м3), при наличии.

1.3. Инструкции

Производитель навесного оборудования должен подготовить и издать инструкции по установке и использованию этого оборудования.

2. Механизм крепления навесного оборудования (устройство быстрой смены навесного оборудования)

2.1. Фиксация

Механизм крепления навесного оборудования должен иметь систему фиксации его в закрепленном положении, которая должна отвечать следующим требованиям:

— система должна фиксировать механизм крепления навесного оборудования за счет принудительного приведения в действие специальной системы включения системы фиксации и обеспечивать надежную фиксацию навесного оборудования в закрепленном состоянии при всех предполагаемых/нормальных условиях эксплуатации;

— необходимо обеспечить возможность для оператора, находящегося на своем рабочем месте, или на месте, откуда осуществляется управление системой фиксации, визуально контролировать сохранение фиксации механизма крепления навесного оборудования;

— не допускается использование таких конструктивных решений механизма крепления навесного оборудования, которые позволяли бы отключение механизма фиксации в результате неисправности или в результате прекращения действия сил, обеспечивающих функционирование системы фиксации.

Системы с клиновидным элементом фиксации должны обеспечивать постоянное приложение силы, удерживающей навесное оборудование в зафиксированном состоянии (например, под действием постоянно сохраняемого давления в разомкнутых обратных гидравлических трубопроводах, с помощью гидроаккумулятора, сжатой пружины).

2.2. Управление

Для приведения в действие гидравлической системы включения системы фиксации механизма крепления навесного оборудования желательно предусмотреть раздельные системы управления для ее включения и выключения.

Система управления должна быть защищена от несанкционированного включения (см. п. 5.5.3).

Если указанная система управления интегрирована в систему управления, которая выполняет другие функции помимо приведения в действие/отключения системы фиксации механизма крепления навесного оборудования, то должны выполняться следующие требования: включение системы управления отключением механизма фиксации навесного оборудования в закрепленном состоянии должно происходить только при одновременном приведения в действие двух отдельных независимых органов управления (оба таких органа должны представлять собой возвращаемые устройства в исходное положение после снятия усилия управления при одновременном прекращении выполнения своих рабочих функций) или должен быть предусмотрен непрерывный звуковой сигнал, включающийся на все время, пока длится процесс отключения системы фиксации.

Отключение системы фиксации механизма крепления навесного оборудования не должно происходить, если звуковой сигнал оказался в нерабочем состоянии вследствие нарушения целостности кабеля электропитания. Исправность включения звукового сигнала должна проверяться при каждом пуске двигателя.

Функция приведения в действие указанных органов управления (имеющих иные функции, помимо включения и отключения системы фиксации механизма крепления навесного оборудования) должна быть особо обозначена (см. также п. 5.5.3). В случае использования для отключения гидравлического контура выключателя механического типа (например, шарового клапана) необходимо предусмотреть возможность проверки правильности выбора функции управления непосредственно с рабочего места оператора. Данное положение выключателя должно быть соответствующим образом обозначено, причем такое обозначение должно четко различаться с рабочего места оператора.

2.3. Идентификация

На механизме крепления навесного оборудования должна быть нанесена маркировка в соответствие с требованиями п. 1.2, если только механизм не интегрирован на постоянной основе в конструкцию машины/оборудования, за исключением знаков маркировки, отмеченных в Примечании.

2.4. Инструкции

Производитель механизма крепления навесного оборудования должен подготовить и издать инструкции, определяющие порядок установки, фиксации, проверки этого устройства и содержащие информацию о влиянии установки и работы этого механизма на номинальные значения рабочей нагрузки. Порядок проверки надежности фиксации должен быть описан максимально подробно и включать в себя требования техники безопасности, если такая проверка предусматривает проверку всех режимов работы механизма крепления.

ПРИЛОЖЕНИЕ № 6

к специальному техническому регламенту

" О безопасности строительных,

дорожных и коммунальных машин "

(справочный материал)

Требования к машинам, используемым на подземных

работах во взрывобезопасной атмосфере

Положения, содержащиеся в Приложении 6, имеют юридическую силу.

1. Общие требования

Данное приложение устанавливает особые требования и исключения для машин, предназначенных для подземных работ во взрывобезопасной атмосфере.

Примечание 1: Примерами подземных работ является работа в шахтах и на строительстве туннелей.

Примечание 2: Отделочные работы и работы по обслуживанию готовых туннелей по данному стандарту подземными работами не являются.

2. Рабочее место оператора

2.1. Рабочее место оператора с кабиной

Машины, используемые на подземных работах, должны быть оснащены кабиной в соответствии с п. 5.3.

2.2. Рабочее место оператора с кабиной уменьшенного размера

2.2.1. Исключение из п. 2.1

Исключения из п. 2.1, представленные в п. 2.2.2 2.2.5, можно рассматривать в качестве нормативных требований, если машина предназначена для подземных работ на площадках, условия которых не позволяют использовать кабину нормальной высоты.

2.2.2. Рабочее пространство вокруг оператора

Высота рабочего пространства вокруг оператора на машинах с кабиной может быть уменьшена, но не должна быть меньше 900 мм над индексной точкой сиденья.

2.2.3. Передаваемая вибрация

Сиденье должно соответствовать требованиям соответствующих технических регламентов. Если по техническим причинам выполнить эти требования невозможно, разрешается использовать сиденье, виброкомфортные характеристики которого рассчитаны на вибрационные показатели, соответствующие спектральному классу EM 8.

2.2.4. Сиденье

Если требования п. 5.4.1.3 невозможно выполнить из-за недостатка места, вертикальная регулировка сиденья не обязательна.

2.2.5. Дополнительный проем доступа (аварийный выход)

Необходимо предусмотреть дополнительный проем доступа. Габаритные размеры проема в виде прямоугольника не должны быть меньше, чем 470 × 600 мм.

2.3. Рабочее место оператора без кабины

Если такие источники опасности, как опрокидывание машины, падение тяжелых предметов, запыленность, высокий уровень шума, высокая температура окружающего воздуха отсутствуют, то машины можно использовать без установки кабины.

3. Выхлопные газы и топливо

3.1. Двигатель и топливо

На подземных рабочих площадках должны использоваться только двигатели с низким уровнем выбросов выхлопных газов, в конструкции которых учтены все новейшие научно-технические достижения по снижению вредности выхлопных газов, специально приспособленные для подземных работ.

Если в качестве источника энергии на машинах предусмотрены двигатели внутреннего сгорания, должны использоваться только дизельные двигатели.

Топливо должно иметь температуру вспышки выше 55 °C.

Двигатели внутреннего сгорания должны быть только тех типов, которые разрешены для эксплуатации на территории Российской Федерации.

3.2. Топливная система

В случае повреждения топливопровода на участке между топливным баком и двигателем этот трубопровод должен быть заглушен с помощью легкодоступного устройства, расположенного максимально близко к топливному баку, чтобы предотвратить течь топлива.

4. Осветительные, сигнальные и габаритные огни и светоотражатели

4.1. Места установки фар

Места установки фар могут быть изменены с учетом специфики работы машины под землей.

4.2. Машины, осуществляющие в ходе рабочего цикла операции в двух направлениях движения

Если машина может выполнять операции рабочего цикла в двух направлениях движения (вперед/назад), сигнальные огни должны быть дополнены специальным предупредительным световым сигналом, рабочее освещение должно быть продублировано установкой прожектора для задней рабочей зоны, а задний фонарь (красный/белый) должен быть продублирован на передней части машины. Функции соответствующих сигналов должны автоматически меняться при включении соответствующей передачи.

ПРИЛОЖЕНИЕ № 7

к специальному техническому регламенту

" О безопасности строительных,

дорожных и коммунальных машин "

(справочный материал)

Требования к системе тормозов механизма поворота

платформы тросовых экскаваторов

Положения, содержащиеся в Приложении, имеют юридическую силу.

Данное Приложение определяет требования к обязательным рабочим функциям и методам испытаний рабочего тормоза механизма поворота, стояночного тормоза механизма поворота и устройства блокировки механизма поворота тросовых экскаваторов.

1. Термины и определения

Б.1.1. Поворот

Вращение платформы экскаватора относительно зафиксированной на опорной поверхности точки отсчета.

1.2. Рабочая скорость поворота, обеспечиваемая механизмом поворота

Скорость поворота платформы на угле в 180° из неподвижного положения при задании органом управления максимальной скорости поворота, рассчитанная в об/мин.

1.3. Угол торможения при повороте

Угол, измеренный в градусах, на который повернулась платформа при ее торможении от рабочей скорости поворота до полной остановки.

1.4. Момент, развиваемый механизмом поворота

Момент, обеспечивающий поворот платформы относительно ходовой части. Момент, развиваемый механизмом поворота, имеет размерность Н∙м.

1.5. Рабочий тормоз механизма поворота

Устройство или система, предназначенное для торможения вращения платформы и обеспечивающее ее полную остановку в любом положении.

Примечание: В качестве такого устройства может использоваться фрикционный тормоз, электрический тормоз, гидростатический тормоз или любой другой тормоз с гидравлическим приводом.

1.6. Стояночный тормоз механизма поворота

Устройство или система, предназначенное для удержания в неподвижном состоянии платформы в любом ее стационарном положении (например, при транспортировке машины).

1.7. Фиксатор механизма поворота

Механическое устройство для фиксации платформы в неподвижном положении относительно ходовой части.

2. Минимальные допустимые значения рабочих характеристик

2.1. Привод механизма поворота

2.1.1. Скорость поворота платформы для проведения контрольных испытаний

Скорость поворота платформы для проведения контрольных испытаний, должна соответствовать рабочей скорости поворота (см. п. 1.2).

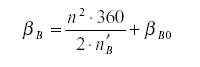

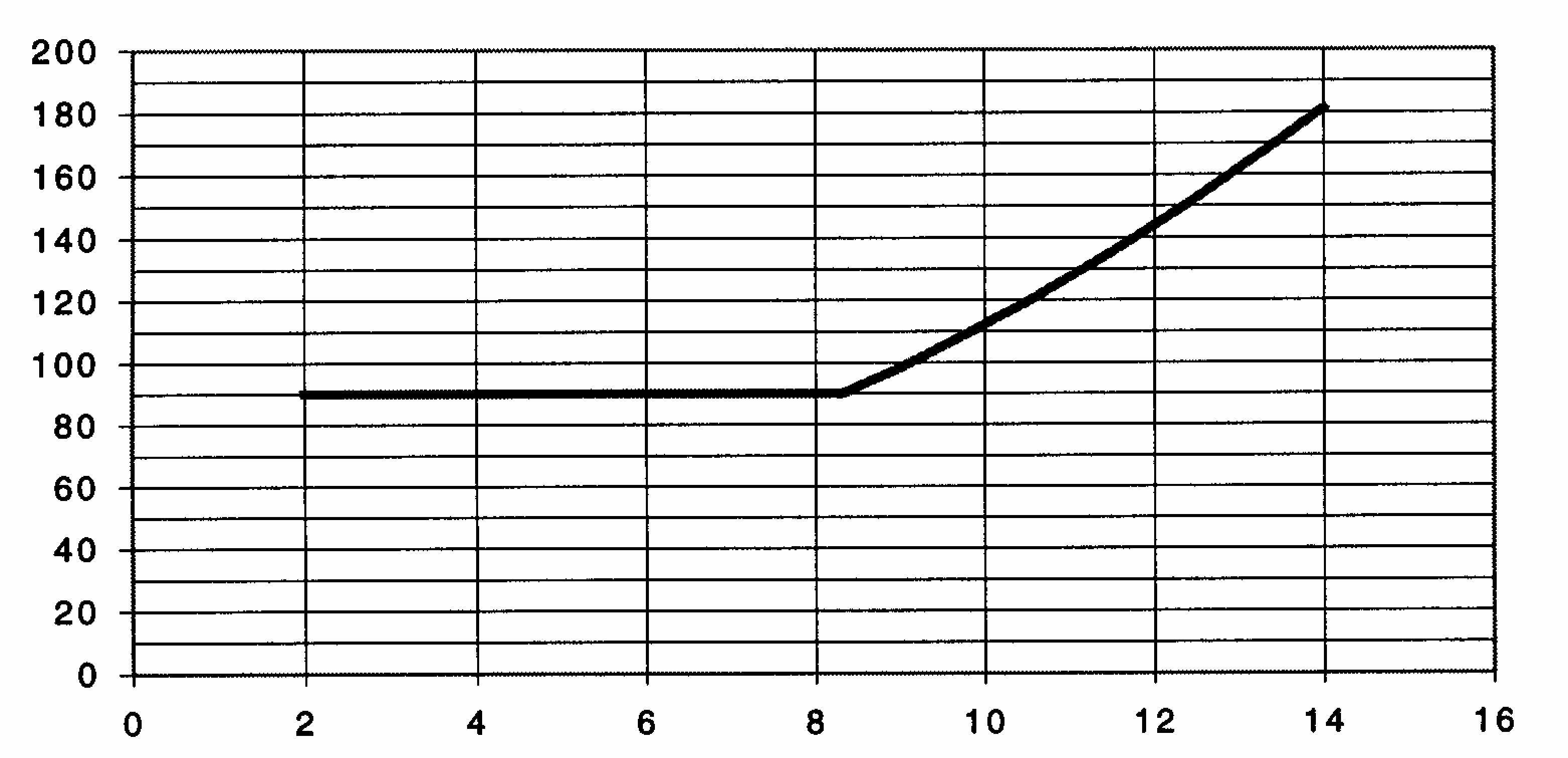

2.1.2. Угол торможения при повороте (угол βB)

Угол торможения βB при повороте должен быть меньше, чем наибольшее из приведенных ниже значений:

βB = 90º

где βB – угол торможения при повороте, град.;

n – скорость поворота платформы для проведении контрольных испытаний, 1/мин;

n' = 250 1/мин2;

βB 0 = 40º

Рис. 1. Рабочий тормоз механизма поворота.

(по оси Y: Угол торможения при повороте, град.; по оси Х: скорость поворота платформы, 1/мин)

2.2. Рабочий тормоз механизма поворота

Рабочий тормоз механизма поворота должен обеспечивать торможение платформы до полного останова при условии, что начальной скоростью поворота платформы является ее скорость для проведения контрольных испытаний (см. п. 2.1.1). Должна быть исключена возможность отсоединения этого устройства/системы.

При проведении 10 последовательных испытаний значение угла торможения при повороте не должно превышать более чем на 20% угол торможения, определенный по п. 2.1.2. Указанные десять испытаний должны быть проведены без перерывов и так быстро, как это позволяют характеристики разгона и торможения платформы.

2.3. Стояночный тормоз механизма поворота

Стояночный тормоз механизма поворота должен обеспечивать удержание платформы на откосе, имеющем максимальный угол наклона, допускающий работу машины. Значение максимального угла наклона определяется изготовителем. При этом рабочее оборудование должно быть выдвинуто на максимальную длину, ковш должен быть порожним и установленным в положение выгрузки.

Стояночный тормоз механизма поворота должен автоматически включаться при установке рукояти управления механизмом поворота в нейтральное положение или же должна быть предусмотрена возможность ручного включения тормоза как при работающем, так и при заглушенном двигателе.

Стояночный тормоз механизма поворота должен оставаться работоспособным при выходе из строя источника энергии.

Стояночный тормоз механизма поворота тросовых экскаваторов должен иметь полностью механическую конструкцию, например фрикционный тормоз с пружинным приводом.

3 . Условия испытаний рабочего тормоза механизма поворота

Испытания должны проводиться только в оснащении со стандартным оборудованием, определенным изготовителем.

Выносные опоры или отвал, если таковые имеются в наличии, должны быть опущены на землю в рабочее положение, в соответствии с требованиями производителя.

Все системы, содержащие рабочие жидкости, должны быть полностью заправленными в соответствии с требованиями, установленными производителем. Топливный бак должен быть заполнен топливом не менее чем на половину своей вместимости. Рабочее давление в различных системах механизма поворота должно быть отрегулировано и изменяться во время работы в соответствии с требованиями, установленными производителем.

Машина должна располагаться на плоской ровной поверхности. Уклон не должен превышать ±1 %.

Испытания, проводимые в целях определения скорости поворота платформы для проведения испытаний в соответствии с п. 2.1.1 и угла торможения при повороте в соответствии с п. 2.1.2, проводятся при условии, что рабочее оборудование выдвинуто на максимальную длину, ковш является порожним и установлен в положение выгрузки.

Измерение начинается в момент включение тормоза после достижения скорости поворота платформы для проведения испытаний.

4. Отчет об испытаниях

Отчет об испытаниях должен содержать следующую информацию:

- производитель машины;

- модель и порядковый номер машины;

- технические характеристики машины;

- результаты испытаний на торможение и на удерживающую способность тормоза.

ПРИЛОЖЕНИЕ № 8

к специальному техническому регламенту

" О безопасности строительных,

дорожных и коммунальных машин "

(справочный материал)