Методика определения технических и технологических норм расходов материальных ресурсов при эксплуатации систем электроснабжения до 0,4 кв проект, первая редакция

| Вид материала | Документы |

- Методика расчета производственных расходов и нормативных технических потерь при эксплуатации, 1055.79kb.

- Формирование Основных Требований к обработке материальных и информационных потоков., 12.48kb.

- План мто гостиничного предприятия 3 Расчет потребности в различных видах материальных, 332.99kb.

- Содержание, 909.33kb.

- Анализ угроз при проектировании систем технических средств охраны, 95.07kb.

- Аннотация примерной программы учебной дисциплины Теория информационных процессов, 911.06kb.

- СНиП 82-01-95 #G0 строительные нормы и правила российской федерации, 242.39kb.

- Основные направления разработки прогрессивных норм расхода материальных ресурсов, 228.62kb.

- Методические рекомендации по созданию, хранению, использованию и восполнению резервов, 9158.13kb.

- Курсовой проект по курсу: «Проектирование Автоматизированных систем обработки информации, 878.18kb.

4.8. Методические рекомендации по расчету отдельных параметров и показателей системы ремонта оборудования

4.8.1. Методика расчленения оборудования на сменные элементы

Задача заключается в том, чтобы разработать такую номенклатуру сменных элементов оборудования, которая обеспечивала бы наименьшие затраты труда, времени и средств на ремонт оборудования. При этом должны быть соблюдены необходимые конструктивные и технологические требования к сменным элементам. Расчленение оборудования на сменные элементы производится в несколько этапов.

На первом этапе выделяются основные сменные элементы (ОСЭ). Как правило, это крупные узлы и агрегаты оборудования. Здесь основными критериями являются: конструктивная обособленность, законченность узлов и агрегатов, легкость демонтажа и приспособленность к транспортированию. Результатом первого этапа расчленения является перечень ОСЭ, в основном соответствующий традиционному делению оборудования на агрегаты и узлы.

На втором этапе каждый из ОСЭ анализируется с точки зрения возможности выделения из его состава дочерних сменных элементов (ДСЭ).

В число ДСЭ включаются такие составные части ОСЭ (узлы и детали), которые одновременно отвечают всем перечисленным ниже техническим и экономическим требованиям:

а) технические условия должны допускать проведение разборки ОСЭ до уровня, необходимого для демонтажа потенциального ДСЭ в условиях ЖКХ;

б) конструкция потенциального ДСЭ должна допускать его самостоятельное транспортирование и хранение без ухудшения технических характеристик (по сравнению со случаем транспортирования и хранения ОСЭ);

в) технические условия на ремонт ОСЭ должны допускать обезличенную замену потенциального ДСЭ;

г) продолжительность простоя оборудования при замене ДСЭ ( t пр ОСЭ ) должна так соотноситься с продолжительностью простоя при замене ОСЭ ( t пр ОСЭ ), чтобы выполнялось условие:

| t пр ДСЭ ³> t пр ОСЭ | (4.10) |

4.8.2. Выбор стратегий ремонта сменных элементов оборудования и их параметров

Эффективная организация ремонта любого оборудования может быть обеспечена применением рассмотренных ниже стратегий профилактических замен (ремонтов) сменных элементов оборудования.

При стратегии стандартных замен (С1) сменные элементы заменяют в обязательном порядке при наработке оборудованием ресурсов Тп, 2Тп, ЗТп и т.д. независимо от того, были ли неплановые замены в промежутках между плановыми заменами. При стратегии индивидуальных замен (С2) сменные элементы заменяют при выработке ими установленного ресурса Тп. Если отказ элемента происходит раньше, то его заменяют в неплановом порядке, а отсчет наработки ведется с момента замены.

При стратегии замен по техническому состоянию (С3) сменные элементы заменяют по мере выработки ими заложенного ресурса, контролируемого с периодичностью t м по изменению параметра технического состояния элемента.

Затраты на замены и контроль состояния, приходящиеся на единицу наработки элемента (удельные затраты), для перечисленных стратегий определяют соответственно по формулам (в тенге на ед. наработки):

| С1 =Сп+ С0 Н (Тп ) / Тп | (4.11) |

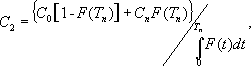

| (4.12) |

| (4.13) |

где Сп - стоимость плановой замены сменного элемента, тенге;

Со - стоимость неплановой замены, сменного элемента (при отказе), тенге;

Ск - средняя стоимость операций контроля технического состояния сменного элемента, тенге;

Тп - периодичность плановых замен элемента, ед. наработки;

Н(Тп) - среднее число неплановых замен сменного элемента на интервале Тп (функция восстановления) в условиях стратегии С1;

F ( Tn ) - вероятность безотказной работы сменного элемента на интервале T п ;

- средняя наработка сменного элемента в условиях стратегии С2 ед. наработки;

- средняя наработка сменного элемента в условиях стратегии С2 ед. наработки;t ф - средний фактический ресурс сменного элемента в условиях стратегии С3, ед. наработки;

Q ( t ф ) - вероятность отказа сменного элемента за время t ф м; Q ( t ф ) ; = 1- F ( t );

тк( t ф ) - среднее количество проверок технического состояния элемента за средний срок службы.

При всех стратегиях плановых замен средний фактически используемый ресурс элемента t ф меньше среднего ресурса элемента T ср , заложенного при его изготовлении. Как правило, диагностика обеспечивает наиболее эффективное использование заложенного ресурса. Величина t ф зависит от выбранных значений межконтрольной наработки t м и допускаемого отклонения параметра Do технического состояния элемента.

Если элемент имеет диагностические параметры, контроль которых позволяет получить объективную оценку технического состояния, то сменный элемент следует эксплуатировать, используя стратегию С3.

При отсутствии диагностических параметров приходится делать выбор между стратегиями С1 и С2. Применительно к одиночному элементу вторая стратегия более экономична, но требует индивидуального учета наработки элемента. При большом количестве однотипных элементов и проведении их групповых замен первая стратегия может оказаться экономически более предпочтительной.

Пример расчета. Сменный элемент заменяется по техническому состоянию и характеризуется следующими показателями: T ср = 1260 ч, v = 0,5; Сп = 50 тенге, Со = 100 тенге, Ск = 6,5 тенге. Номинальное значение параметра Пн = 0,2 мм, предельное изменение параметра технического состояния в процессе эксплуатации Ип = 0,8 мм.

Требуется определить оптимальную межконтрольную наработку t м , оптимальное допускаемое отклонение параметра технического состояния Do п m и оптимальное допускаемое значение параметра Пдопопт.

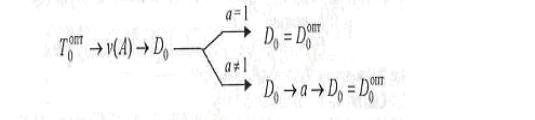

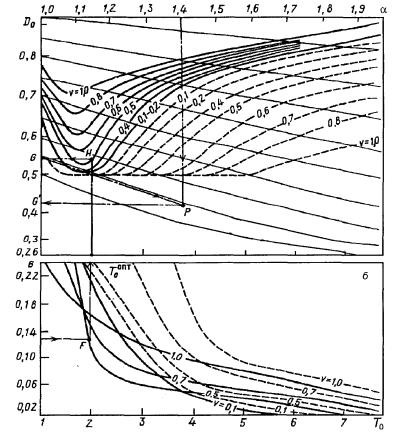

Находим: А = Со/Сп = 100 : 50 = 2; В = C к / C п = 0,13. По значению А = 2 выбираем правую часть номограммы ( рис. 4.1, б) и в ее нижней части от ординаты В = 0,13 проводим горизонтальную линию до пересечения с кривой v = 0,5 (точка F ). Абсцисса точки F (То = 2,0) определяет оптимальную периодичность межконтрольной наработки t м в нормированных величинах То= Тср / t м . Величина t м в абсолютных единицах составит:

tм =Тср/То =1260 : 2,0 = 630 ч.

Следующий этап - определение оптимального отклонения параметра технического состояния. Проведя вертикаль из точки F до пересечения с кривой v = 0,5 в верхней зоне номограммы, находим точку Н, ордината которой (точка G ) определит Do = D 0 опт = 0,55 в нормированных единицах (в долях Ип).

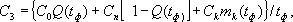

Последовательность определения Т 0 опт (нижняя часть номограммы): B → v ( A ) → Т 0 опт

Последовательность определения D 0 опт (верхняя часть номограммы):

для А = 1,2-1,7 - сплошные линии, для А = 2,6-4,5 - пунктирные линии для А = 1,2-1,7 - сплошные линии, для А = 2,6-4,5 - пунктирные линии  для А = 1,8-2,5 - сплошные линии, для А > 4,5 - пунктирные линии |

Рис 4.1. Номограммы для определения межконтрольной наработки tм = Tср/ T0 и допускаемого отклонения параметра D0опт в зависимости от соотношения плановых и неплановых замен А = С0/Сп коэффициента вариации наработки до отказа v = s/Тср и величины показателя степени а функции, аппроксимирующей изменение параметра, в условиях стратегии замен сменного элемента по техническому состоянию

Переход к абсолютному значению отклонения параметра технического состояния D опт производится по формуле:

| D опт = D 0 опт ·Ип =0 ,55·0,8=0,44 | 4.14 |

Если изменение параметра происходит по степенной функции с показателем а > 1, например равным 1,4, то величина D 0 опт определяется следующим образом. От найденного ранее значения D 0 опт (точка G ) движемся параллельно ближайшей наклонной линии до пересечения с абсциссой а = 1,4 (точка Р). Ордината G этой точки определит скорректированное значение D 0 опт = 0,43, а следовательно, и абсолютную величину оптимального допускаемого отклонения параметра - 0,34 мм ( D 0 оп· · Ип = 0,43 · 0,8).

По той же схеме определяется допускаемое отклонение параметра технического состояния и в том случае, когда величина t м задана технической документацией. Оптимальное допускаемое значение параметра определяется выражением:

| Пдоп опт =Пн ± D опт | (4.15) |

В рассматриваемом примере Пдоп опт равно 0,64 мм при а = 1 и 0,54 при а = 1,4.

Знак «+» соответствует случаю, когда параметр в процессе эксплуатации увеличивается, а знак «-» - когда он уменьшается.

Расчет стоимостных показателей при определении оптимальной периодичности замен сменных элементов и контроля их технического состояния.

Средняя стоимость плановой (неплановой) замены сменного элемента (С3) в общем виде определяется суммой затрат и убытков:

| С3 =С мат +С тр +Су | (4.16) |

где Смат - стоимость материальных затрат;

С рт - стоимость трудовых затрат;

Су - стоимость убытков от простоя оборудования в случае плановой (неплановой) замены элемента.

Составляющая Смат представляет собой совокупную стоимость всех видов используемых запасных частей, смазочных и других материалов. Если элемент заменяется из-за отказа, то необходимо дополнительно учитывать материальные затраты на устранение вторичных отказов.

Составляющая представляет собой сумму затрат на оплату труда всех участников работ по замене сменного элемента в плановом порядке или из-за отказа. Здесь С j , - часовая заработная плата j - го участника работ, тенге ч; tj - средняя продолжительность работы j -го участника работ при замене данного элемента, ч; m - число участников работ.

При этом учитываются все виды работ (поиск неисправности, выявление отказавшего элемента, доставка исправного сменного элемента, монтажно-демонтажные работы и т.д.). Если при устранении отказа обнаружатся вторичные повреждения, то трудозатраты на их устранение также учитываются.

Составляющая Су определяет величину убытков от простоя:

| Су = D · t пр ··у·Ссеб ·ψ | (4.17) |

где D - часовая производительность технологической линии (машины, оборудования), ед/ч;

t пр -средняя продолжительность простоя при плановой (неплановой) замене сменного элемента, ч;

у - доля условно-постоянных расходов в себестоимости продукции;

Ссеб - себестоимость единицы продукции, тенге /ед;

·ψ - доля утраты производительности технологической линии при отказе данного элемента (·ψ = 1 при прекращении выпуска продукции).

Аналогично по выражению Ск = Сктр + Ску + Ска определяются затраты на контроль технического состояния (диагностирование).

Составляющие Сктр и Ску имеют такой же смысл, как и в первом выражении, но применительно к процессу диагностирования.

Составляющая Сак учитывает средние затраты на амортизацию диагностической аппаратуры за время проведения одной операции контроля:

| Сак = Са / Lmg | (4.18) |

где Са -балансовая стоимость диагностической аппаратуры, тенге;

L - нормативный срок эксплуатации диагностической аппаратуры до списания, лет;

т - среднегодовое количество операций контроля технического состояния элементов оборудования, выполняемых с применением данной аппаратуры, ед.

4.8.3. Расчет оптимального уровня запаса сменных элементов

оборудования

Оптимальная схема организации хранения запаса сменных элементов оборудования предусматривает создание на ЖКХ складов нескольких ступеней.

Склады I ступени создаются в непосредственной близости от работающего оборудования и обеспечивают всю потребность в сменных элементах оборудования, обслуживаемого этим складом (объектовый склад).

Склады II ступени служат для пополнения запаса сменных элементов на складах I ступени, а также для экстренного удовлетворения потребности в сменных элементах оборудования в случае полного исчерпания их запаса на любом из складов I ступени (склад ЖКХ).

При отсутствии объектовых складов в роли склада I ступени выступает склад ЖКХ, II ступени - внешние поставщики.

Ниже рассмотрена работа складов по обеспечению оборудования сменными элементами на основе широко распространенной в теории управления запасами стратегии Ro,

(где Ro - оптимальный уровень запаса в начале периода пополнения;

(где Ro - оптимальный уровень запаса в начале периода пополнения;  - интервал времени, через который пополняется запас сменных элементов данного типа).

- интервал времени, через который пополняется запас сменных элементов данного типа).По истечении интервала пополнения производится проверка наличного запаса сменных элементов по каждой позиции. Если при этом наличный запас I к , в конце периода пополнения

окажется меньше величины Ro , дается заявка на пополнение запаса по данной позиции. Размер пополнения П равен:

окажется меньше величины Ro , дается заявка на пополнение запаса по данной позиции. Размер пополнения П равен:| П = Ro - I к | (4.19) |

Поставка запасных частей для пополнения запаса - групповая, т. е. заказ и доставка пополнения осуществляется одновременно по всем позициям, требующим пополнения.

В случае исчерпания запаса элементов i -го типа спрос удовлетворяется экстренной поставкой элемента со склада вышестоящей ступени.

Оптимальный уровень запаса Ro узлов и деталей оборудования определяется как наименьшее целое значение R , при котором выполняется соотношение:

| (4.20) |

где Р (х; т) - вероятность того, что потребность в элементах для замены составит х единиц (при среднем спросе за период пополнения-т ед.);

а - оптимальный уровень недостаточности запаса (вероятность того, что на интервале пополнения,

, в течение которого средний спрос составляет т ед., реальный спрос превысит R ед.).

, в течение которого средний спрос составляет т ед., реальный спрос превысит R ед.).Для элементов, подлежащих восстановлению,

| a= Сх / ( СП II-I + СУ II-I ) | (4.21) |

для невосстанавливаемых

| a = 2Сх / [Сх+2 / (СП II - I + СУ II - I )] | (4.22) |

где Сх - стоимость хранения элемента i -го типа в течение периода пополнения

, тенге;

, тенге; СП II - I 1 -разница в стоимости экстренной поставки элемента к машине со склада II ступени и склада I ступени тенге;

СУ II - I -разница в стоимости убытков от простоя машины в случае экстренной поставки элемента к машине со склада II ступени и склада I ступени, тенге.

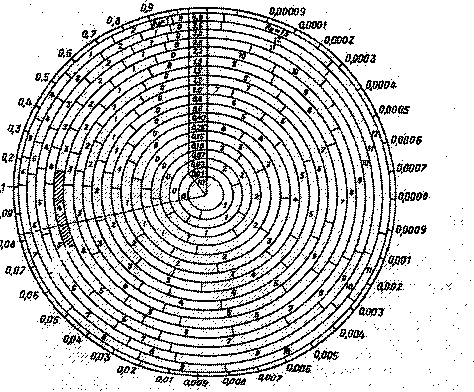

Выбор оптимального уровня запаса Ro производится по номограмме (рис. 4.3). Входом в номограмму служат: т - средняя потребность в элементах данного типа для проведения неплановых замен в течение периода пополнения на всех машинах, обслуживаемых данным складом, ед.; а-вероятность недостаточности запаса элементов данного типа.

Рис. 4.3. Номограмма для определения оптимального уровня запаса Rо (цифры внутри круга) сменных элементов оборудования в зависимости от величины т (цифры вдоль вертикального радиуса круга) средней потребности в элементах за период пополнения и оптимальной вероятности недостаточности запаса а (цифры на периферии круга).

Пример. Средний расход восстанавливаемых сменных элементов за период пополнения (

= 1 мес.) составляет 2,18 ед. При этом Сх = 6,4 тенге, СП II - I = 1,7 тенге, СП II - I = 74,3 тенге.

= 1 мес.) составляет 2,18 ед. При этом Сх = 6,4 тенге, СП II - I = 1,7 тенге, СП II - I = 74,3 тенге.Находим а:

а = 6,4 / (3,7 + 74,3) = 0,082.

Из центра круга проводим радиус к полученному значению а (0,082) на периферии круга, и на пересечении радиуса с кольцом, соответствующим заданному значению т (ввиду отсутствия т = 2,18, используем кольцо со значением т = 2,2), находим ответ: Ro = 4.

Ниже рассмотрен порядок расчета исходных данных, необходимых для определения оптимального запаса сменных элементов.

Стоимость хранения Сх включает в себя затраты на содержание запаса, плату за оборотные фонды, убытки от замораживания средств, убытки из-за ухудшения надежности элементов при хранении:

| Сх = L  :365СЭЛ :365СЭЛ | (4.23) |

где L - коэффициент, показывающий, какую долю от стоимости элемента составляют затраты на его хранение в течение года на складе данной ступени (для складов предприятия можно принимать L = 0,28 ÷ 0,34);

- период пополнения запаса элементов данного типа, сут.;

- период пополнения запаса элементов данного типа, сут.; СЭЛ - стоимость элемента, тенге.

Стоимость экстренной поставки Сп элемента представляет собой сумму затрат на оформление поставки и затрат на экстренную доставку одиночного элемента к оборудованию со склада II ступени:

| СП II - I = СОФ II + СД II - СОФ1 - СД I | (4.24) |

С учетом того, что затраты на оформление экстренной поставки одного элемента со складов I и II ступеней практически одинаковы,

| СП II - I = СД II - СД I = C ЧЗП ( t Д II - t Д I ) | (4.25) |

где Счзп - часовая заработная плата доставщика, тенге/ч.

Величина

характеризует собой дополнительные убытки от простоя машины, связанного с экстренной доставкой отсутствующего сменного элемента со склада II ступени:

характеризует собой дополнительные убытки от простоя машины, связанного с экстренной доставкой отсутствующего сменного элемента со склада II ступени:

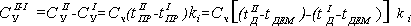

Если время демонтажа отказавшего элемента меньше времени доставки нового элемента со склада I ступени, то

| (4.26) |

в противном случае

| (4.27) |

где Сч - стоимость убытков от простоя машины в течение часа, тенге/ч;

-среднее время доставки данного элемента к машине соответственно со склада II и I ступени, ч;

-среднее время доставки данного элемента к машине соответственно со склада II и I ступени, ч;t ДЕМ - среднее время демонтажа отказавшего элемента с машины, ч;

ki - доля потери производительности машины в случае отказа элемента i -го типа.

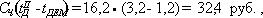

Убытки от невыпуска готовой продукции из-за 1 ч простоя машины (Сч, тенге) упрощенно можно определить по формуле:

| C 4 = Dcy т γCce 6 /24 | (4.28) |

где D сут - среднесуточный выпуск продукции при использовании работоспособной машины, ед.;

γ -доля условно-постоянных расходов в себестоимости единицы продукции;

С c еб - себестоимость единицы продукции, тенге/ед.

Пример. Пусть склад I ступени (объектовая кладовая) обслуживает 11 однотипных машин, в которых установлено по 2 детали рассматриваемого типа. Деталь имеет средний срок службы 345 сут., в плановом порядке не заменяется и восстановлению не подлежит. Период пополнения

составляет 30 сут.

составляет 30 сут.Прочие показатели: L = 0,31; Сэл = 110 тенге; D сут = 48,6 т; С c еб = 50 тенге/т; γ = 0,16;

= 3,2 ч;

= 3,2 ч;  = 0,6 ч; t ДЕМ = 1,2 ч; Счзп = 1,1 тенге/ч.

= 0,6 ч; t ДЕМ = 1,2 ч; Счзп = 1,1 тенге/ч. Исходя из имеющихся данных, определяем:

т =30·2·11: 345 = 1,9 шт.,

Cx = L

Сэл · / 365 = 0,31 · 30 · 110 : 365 = 2,8 тенге.,

Сэл · / 365 = 0,31 · 30 · 110 : 365 = 2,8 тенге.,С ч = Dcy т Ссеб / 24 = 48,6 · 50 · 0,16 : 24 = 16,2 тенге/ч,

Су =

тенге.

тенге.СП=Счзп ( t Д II - t Д II ) =1,1· (3,2 -0,6) = 2,86 тенге,

а =2С x / [ Cx +2(

+

+ ) ] = 2·28: [ 2,8 + (2,86 + 32,4)·2 ] = 0,076.

) ] = 2·28: [ 2,8 + (2,86 + 32,4)·2 ] = 0,076. По рассмотренной в предыдущем примере схеме, используя полученные значения т= 1,9 и а = 0,076, по номограмме (рис. 4.3) находим оптимальный уровень запаса R 0 = 4.