Инструкция. Масса дизельного топлива. Учет расходования топлива дизельными

| Вид материала | Инструкция |

- Тенденции рынка нефтепродуктообеспечения. Перспективы развития розничного сегмента, 80.7kb.

- Пояснительная записка к проекту технического регламента ЕврАзэс «Требования к безопасности, 223.07kb.

- Методические указания по расчету норм расхода бензина и дизельного топлива на работу, 1213.14kb.

- Расчет налога с физических лиц на потребление бензина, дизельного топлива и газа для, 89.63kb.

- Без нефтяного моторного топлива бензина, керосина, дизельного топлива современную цивилизацию, 70.63kb.

- Типовая инструкция по эксплуатации металлических резервуаров для хранения жидкого топлива, 902.63kb.

- Типовая инструкция по эксплуатации металлических резервуаров для хранения жидкого топлива, 905.6kb.

- Типовая инструкция по эксплуатации металлических резервуаров для хранения жидкого топлива, 950.29kb.

- Международный научно-технический журнал, 149kb.

- Автомобильная электронная техника, 43.82kb.

42 1713

СИСТЕМА ИЗМЕРИТЕЛЬНАЯ

СДМ

Руководство по эксплуатации

ЛГФИ.407249.002 РЭ

СОДЕРЖАНИЕ

1 Описание и работа2 Использование по назначению3 Техническое обслуживание4 Текущий ремонт и замена составных частей системы 5 Транспортирование и хранение 6 Утилизация Приложение А Перечень принятых сокращений и обозначений Приложение Б Структурная схема меню БСВ Приложение В Жгуты Приложение Г Схема электрическая принципиальная РМ Приложение Д Инструкция. Масса дизельного топлива. Учет расходования топлива дизельными двигателями на топливозаправочных станциях железнодорожных магистралей. Методика выполнения измерений Приложение Ж Руководство оператора по работе с программой «teplovoz.exe» | 3-18 19-25 26 27 28 28 |

Руководство по эксплуатации предназначено для ознакомления с техническими характеристиками, принципом работы и правилами эксплуатации системы измерительной СДМ (в дальнейшем – система).

Кроме настоящего руководства по эксплуатации при изучении работы системы необходимо использовать следующие документы:

– Преобразователь расхода турбинный геликоидный ТПРГ. Паспорт;

– ГОСТ 6651-94. Термопреобразователи сопротивления. Общие технические требования и методы испытаний.

1 Описание и работа

1.1 Назначение

1.1.1 Система предназначена для учета потребления топлива на тепловозах в условиях рядовой эксплуатации, а также для диагностики и настройки дизельных двигателей.

Система обеспечивает вывод информации на внешнюю ЭВМ.

Область применения системы:

– учет расходования топлива на тепловозе;

– планирование профилактических работ по дизелю согласно изменениям значений расходования топлива на фиксированных позициях контроллера машиниста;

– оптимизация режимов работы тепловозов на перегоне;

– контроль за расходованием топлива при настройке характеристик дизель-генератора на реостате.

1.1.2 Система содержит измерительные части:

– блок специализированного вычислителя БСВ

(в дальнейшем – БСВ);

– два преобразователя расхода турбинных геликоидных ТПРГ

(в дальнейшем – преобразователь расхода);

– два термопреобразователя сопротивлений ТСМ9620

(в дальнейшем – термопреобразователь сопротивления).

Преобразователи расхода и сопротивлений устанавливаются на входе (топливопровод 1) и выходе (топливопровод 2) топливной системы дизеля. Электрическое соединение БСВ с преобразователями расхода, с термопреобразователями сопротивлений, а также с внешней ЭВМ осуществляется через монтажный распределитель РМ (в дальнейшем – РМ).

1.1.3 БСВ и РМ устанавливаются вне взрывоопасных зон помещений. ТПРГ и термопреобразователи возможно размещать и эксплуатировать во взрывоопасных зонах, в которых возможно образование взрывоопасных смесей газов и паров с воздухом, отнесенных к категории II A, II B группы Т3 по ГОСТ Р51330.11-99 согласно «Правил устройства электроустановок» (ПУЭ), а также размещать и эксплуатировать в пожароопасных зонах.

Вид взрывозащиты ТПРГ – ExibIIBT3.

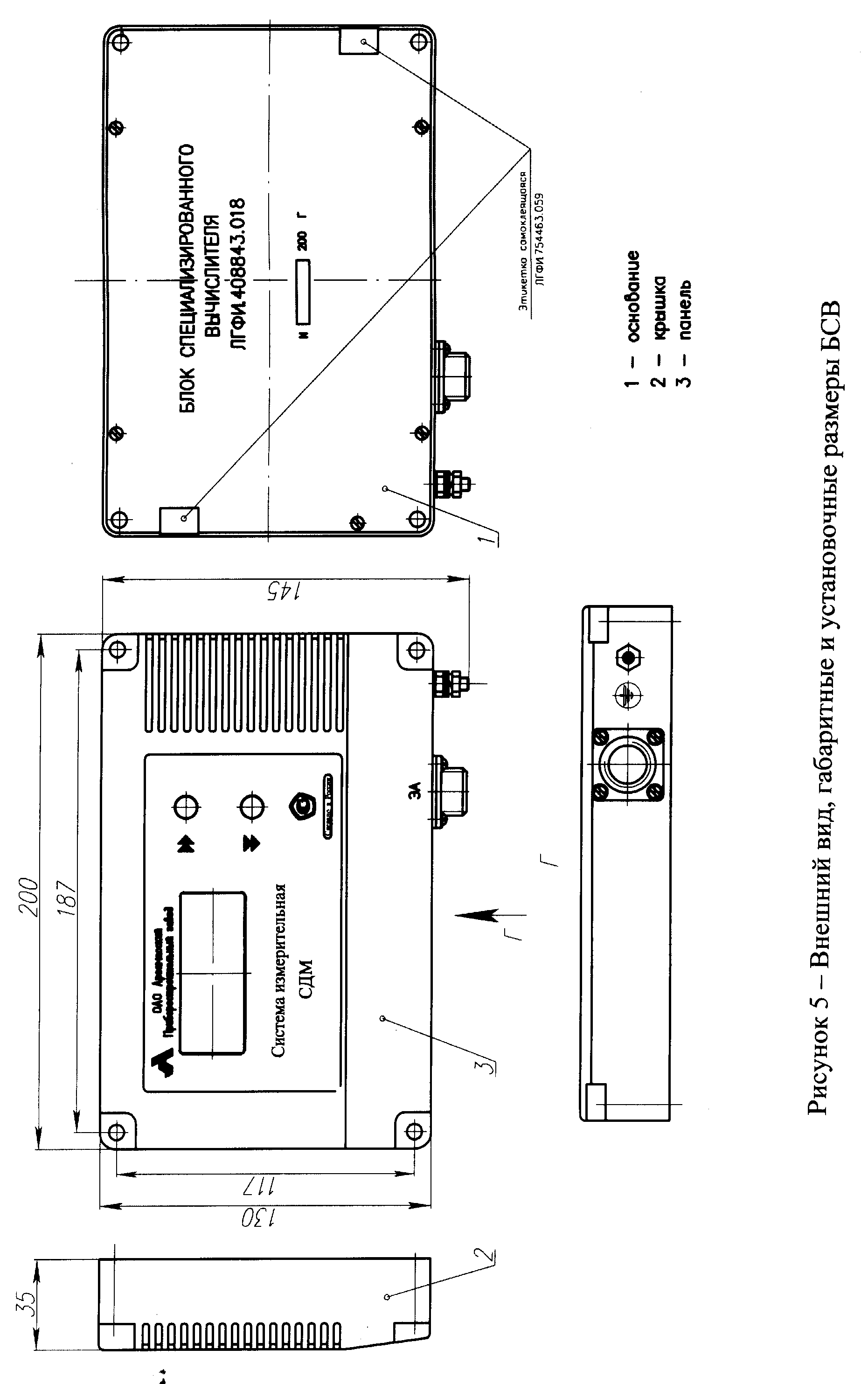

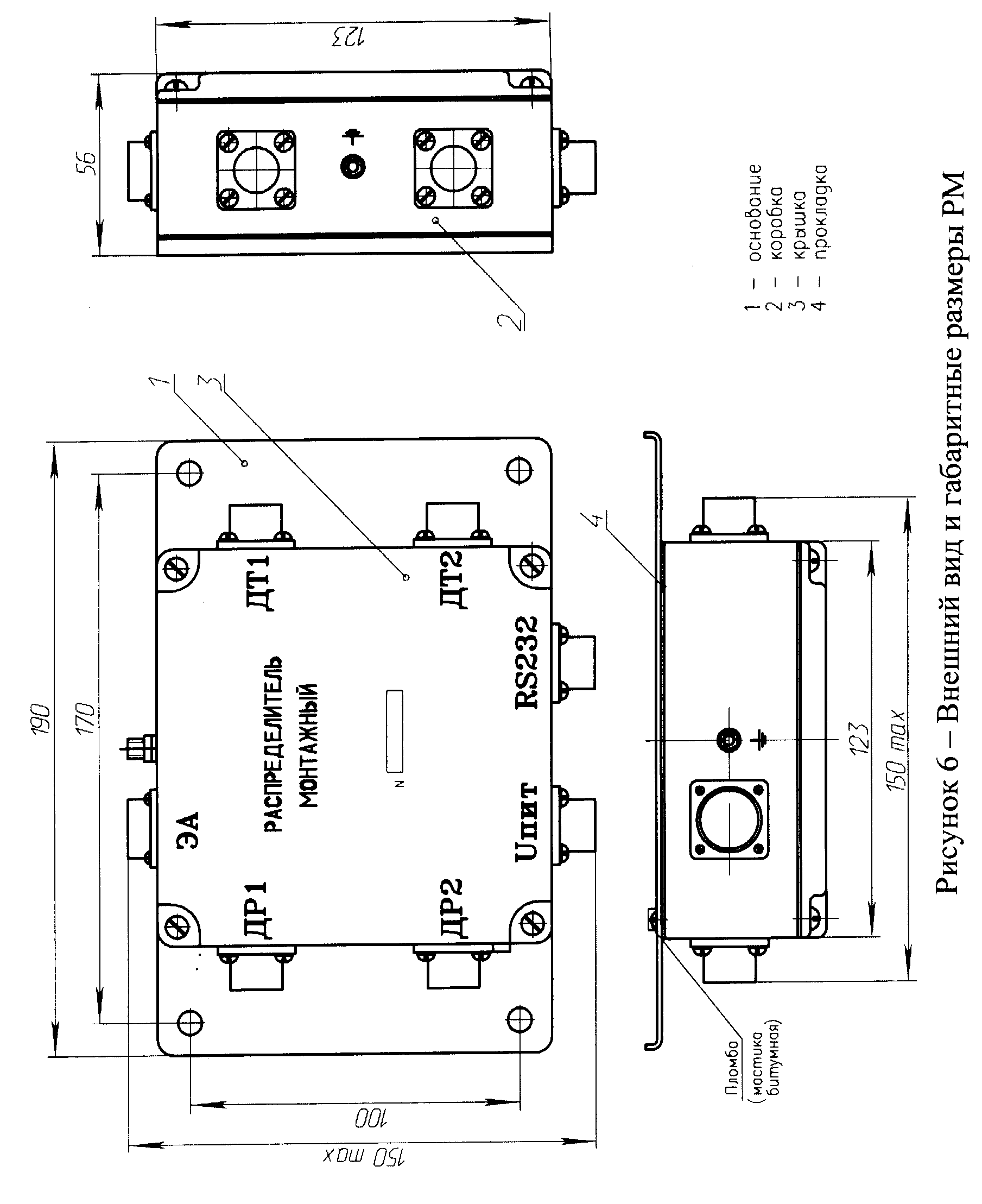

1.1.4 Внешний вид преобразователя расхода и преобразователя сопротивлений, БСВ, монтажного распределителя приведены на рисунках 2, 3, 5, 6 соответственно.

1.1.5 Пример записи системы при заказе:

«Система измерительная СДМ – ХХ – УУ ЛГФИ.407249.002 ТУ»,

где ХХ, УУ – диаметры условного прохода (Ду) ТПРГ (выбираются из ряда 10, 12, 20, 32 мм), во входном и выходном топливопроводах.

1.1.6 Перечень принятых сокращений и обозначений приведен в приложении А.

1.2 Условия эксплуатации системы

Система и ее составные части должны эксплуатироваться в следующих условиях:

– температура окружающей среды от плюс 1 до плюс 40 C для БСВ, РМ, от 0 до плюс 80 C – для преобразователей расхода и термопреобразователей сопротивления;

– относительная влажность окружающего воздуха до 98 % при температуре плюс 25 C для БСВ, плюс 40 C – для преобразователей расхода и термопреобразователей;

– атмосферное давление от 84 до 106,7 кПа (от 630 до 800 мм рт.ст.);

– допускается воздействие синусоидальной вибрации в диапазоне частот от 5 до 100 Гц при ускорении не более 9,8 м/с2 (1g).

1.3 Технические характеристики системы

1.3.1 Питание системы осуществляется от внешнего источника питания постоянным напряжением от 10 до 34 В.

1.3.2 Потребляемая системой мощность от внешнего источника питания не более 3 ВА.

БСВ имеет автономное питание часов реального времени от гальванического элемента литиевого напряжением 3 В.

1.3.3 Система допускает отключение ее от источника питания без искажения ранее измеренных параметров, даты и текущего времени.

1.3.4 Параметры измеряемой среды (дизельного топлива):

– диапазон значений плотности 815 - 860 кг/м3;

– кинематическая вязкость при температуре плюс 20 °С от 3 до 6 мм2/с (от 3 до 6 сСт);

– диапазон рабочих давлений от 0,2 до 1,0 МПа;

– диапазон рабочих температур от 0 до плюс 80 °С;

– чистота топлива, протекающего через преобразователи расхода должна быть не ниже 13 класса по ГОСТ 17216-71 при размере частиц механических примесей не более 50 мкм.

1.3.5 Система измеряет:

– массу топлива, израсходованную дизельным двигателем, @M, в диапазоне от 0,1 до 10000 кг;

– температуры топлива в топливопроводах, t1, t2, в диапазоне от 0 до 80 С.

Система отсчитывает «текущее» (реальное) время, дискретность отсчета времени – 1 минута.

1.3.6 Пределы допускаемой относительной погрешности измерений массы израсходованного топлива системой ,%,равны:

=

( 1)

( 1) при условии

где М1 – масса топлива, поступившая по входному топливопроводу за 10 с,кг;

М2 – масса топлива, возвращенная по выходному топливопроводуза 10 с, кг

Примечание – В формуле не учитывается топливо, возвращаемое в топливный бак по отдельному трубопроводу от блока топливных насосов высокого давления .

1.3.7 Пределы допускаемой абсолютной погрешности измерений температур t1, t2 системой равны ± 1,0 °С.

1.3.8 Пределы допускаемой относительной погрешности измерений «текущего» времени равны ± 0,1 %.

1.3.9 На ЖК индикатор БСВ системы выводится информация, указанная в таблице 1.

Таблица 1

Наименование параметра(надписи, знаки) | Обозначение на индикаторе | Единица измерения (условное обозначение) | № заставки меню инди-кации по приложе-нию Б |

| 1 Дата | месяц (индицируется слово), число, год | | 00 |

| 2 «Текущее» время | время (индицируются цифры) | Ч, мин | 00 |

| 3 Время наработки | цифры | Ч, мин | 06 |

| 4 Температура во входном (1) топливопроводе, в выходном (2) топливопроводе | t1 t2 | С | 01 |

| 5 Масса топлива, поступившая по входному топливопроводу за 10 с | m1 | кг | 01 |

| 6 Масса топлива, возвращенная по выходному топливопроводу за 10 с | m2 | кг | 01 |

| 7 Масса топлива, израсходованная дизелем за 10 с | @m | кг | |

| 8 Масса остатка топлива (равная разности масс заправленного топлива Мт и израсходованного топлива @М) | Mo | кг | 01, 03 |

| 9 Масса заправленного топлива | Мт | кг | 03, 08 |

| 10 Масса топлива, израсходованная дизелем за время работы | @M | кг | 03 |

| 11 Плотность топлива при температуре плюс 20 С (вводится с внешней ЭВМ) | | кг/м3 | |

| 12 Даты заправки топлива | цифры | | 04 |

| 13 Даты заполнения архива – «Архив» | цифры | | 05 |

Продолжение табл.1

| 14 Коды неисправностей: – при разрыве цепи одного из термопреобразователей – при коротком замыкании в цепи одного из термопреобразователей – при снижении напряжения литиевого гальванического элемента до величины, меньше допустимой | Е1Е1 Б | | 01 высвечиваются (мигают) в нижнем правом углу индикатора при наличии неисправности |

1

.3.10 Вызов индицируемых параметров на ЖКИ БСВ и перемещение по меню осуществляется двумя кнопками: « » и « ».

.3.10 Вызов индицируемых параметров на ЖКИ БСВ и перемещение по меню осуществляется двумя кнопками: « » и « ».Исходное состояние меню – основное табло (см. приложение Б). Возврат в исходное состояние меню осуществляется одновременным нажатием обеих кнопок, а также автоматически из любого состояния при отсутствии нажатия хотя бы на одну из кнопок в течение 3 минут.

1.3.11 Система имеет архив, в который записываются параметры (информация) через каждые 10 минут работы системы:

@m ;

Мо ;

Т1, Т2 – усредненные значения t1, t2 за 10 минут.

В архив вместе с параметрами записываются коды ошибок (при их наличии) и значение плотности топлива, введенной с внешней ЭВМ.

Максимальная емкость записи в архив – 14 суток.

1.3.12 Информация из архива может выводиться на внешнюю ЭВМ в стандарте RS232 с помощью программы пользователя «teplovoz.exe» за любые указанные оператором сутки или несколько суток (в течение последних 14 суток), или за любое указанное оператором время в течение выбранных суток с дискретностью по времени 10 минут.

1.3.13 Ввод информации в систему о количестве заправленного топлива Мт и плотности топлива при температуре плюс 20 С, ρ, осуществляется посредством подключения внешней ЭВМ с помощью программы – «teplovoz.exe».

Примечания

1 Внешняя ЭВМ – это стационарный или портативный IBM – совместимый компьютер.

2 Максимальное значение Мт соответствует 9999,999 кг.

1.3.14 Значения минимального и максимального объемных расходов топлива, измеряемых ТПРГ в системе в зависимости от его диаметра условного прохода (Ду) соответствуют приведенным в таблице 2.

Таблица 2

| Параметр | Значение Ду, мм | |||

| 10 | 12 | 20 | 32 | |

| Расход максимальный, Qmах, л/с | 0,25 | 0,45 | 2,5 | 6,0 |

| Расход минимальный, Qmin, л/с | 0,03 | 0,05 | 0,16 | 0,4 |

1.3.15 Пределы допускаемой основной относительной погрешности преобразования ТПРГ объемного расхода топлива в частоту выходного сигнала при использовании индивидуальной градуировочной характеристики ТПРГ равны ± 0,5 %.

1.3.16 Пределы допускаемой относительной погрешности вычисления массы израсходованного топлива @M с помощью БСВ равны ± 0,2 %.

1.3.17 Пределы допускаемой абсолютной погрешности измерений БСВ температур t1, t2 равны ± 0,5 °С.

1.3.18 Пределы допускаемой абсолютной погрешности измерений температуры термопреобразователями сопротивлений ТСМ9620 равны ± (0,25+0,0035t) ºC, где t – измеренная температура, ºC.

1.3.19 Электрическое сопротивление изоляции БСВ и РМ между цепью питания и корпусом не менее 20 МОм при напряжении 100 В, ТПРГ не менее

1 МОм, в условиях эксплуатации.

Электрическая прочность изоляции цепей питания БСВ и РМ относительно корпуса выдерживает в нормальных климатических условиях (по ГОСТ15150-69) воздействие испытательного напряжения 500В (эфф. значение) частотой 50 Гц.

1.3.20 Длина линий связи от ТПРГ до РМ не более 20 м, при условии, что сопротивление линии съема сигнала не превышает 100 Ом.

Длина линии связи от термопреобразователей сопротивления до РМ не более 20 м, при условии, что сопротивление линии связи не превышает 100 Ом.

Длина линии связи от ЭВМ не более 100 м.

1.3.21 Степень защиты составных частей системы от проникновения внешних твердых предметов, пыли и воды не хуже IP54 по ГОСТ 14254-96.

1.3.22 Система устойчива к воздействию внешнего постоянного магнитного поля напряжённостью до 400 А/м и переменного магнитного поля с частотой 50Гц напряженностью до 80 А/м.

1.3.23 Составные части системы: РМ, термопреобразователи сопротивления взаимозаменяемы. Преобразователи ТПРГ взаимозаменяемы при условии изменения градуировочных коэффициентов ТПРГ (внесены в паспорт ТПРГ) в памяти БСВ с помощью программы «tpl.exe».

1.3.24 Режим работы системы непрерывный.

1.3.25 Время готовности системы к работе после включения питания не более 30 с.

1.3.26 Средняя наработка на отказ системы не менее 15000 часов с учетом технического обслуживания.

1.3.27 Средний срок службы до списания составных частей системы не менее 10 лет (при условии проведения регламентных работ не реже 1 раза в год).

1.3.28 Среднее время восстановления работоспособного состояния системы не более 2 час.

1.3.29 Габаритные размеры составных частей системы указаны на рисунках 2,3,5,6.

1.3.30 Масса БСВ не более 1 кг, масса РМ не более 0,8 кг, масса термопреобразователей не более 0,3 кг, масса ТПРГ указана на рисунке 2.

1.4 Состав системы

Состав комплекта системы приведен в таблице 3.

Типоразмеры ТПРГ в зависимости от диаметра условного прохода (Ду) и соответствующий ему монтажный комплект приведены в таблице 4.

Таблица 3

Наименование | Обозначение | Кол. | Примечание |

| 1 Блок специализированного вычислителя БСВ | ЛГФИ.408843.018-01 | 1 | |

| 2 Преобразователи расхода турбинные геликоидные ТПРГ | ЛГФИ.407221.027 | 2 | Типоразмеры согласно заказу (см. таблицу 4) |

| 3 Термопреобразователь сопротивления ТСМ9620-00 | ГОСТ 6651-94 | 2 | Допускается применять термопреобразователь сопротивления медный ТСМ/1-364-01 ТУ4211-017-12150638-2000 |

| 4 Распределитель монтажный РМ | ЛГФИ.408845.003 | 1 | |

| 5 Кассета внешней памяти КВП-1 | ЛГФИ.426469.022 | 1 | |

| 6 Устройство сопряжения УСО | ЛГФИ.435114.003 | 1 | |

| 7 Комплект монтажный | см. таблицу 4 | 2 | типоразмеры согласно Ду ТПРГ по таблице 4 |

| 8 Жгуты: «ДР» «ДТ» «ЭА» | ЛГФИ.685621.170 ЛГФИ.685621.171 ЛГФИ.685623.014 | 2 2 1 | длина 15 м 15 м 1 м |

| 9 Вилка 2РМ14КПН4Ш1В1 | ГЕО.364.126 ТУ | 1 | |

| 10 Розетка 2РМ14КПН4Г1В1 | ГЕО.364.126 ТУ | 1 | |

| 11 Программа «teplovoz.exe» | ЛГФИ.00050 | 1 | Компакт-диск CD * |

| 12 Программа «tpl.exe» | ЛГФИ.00058 | 1 | Дискета (поставляется в органы Государственной метрологической службы и сервисные центры) по отдельному заказу |

| 13 Эксплуатационная документация: | |||

| Система измерительная СДМ Паспорт | ЛГФИ.407249.002 ПС | 1 | |

| Система измерительная СДМ Руководство по эксплуатации | ЛГФИ.407249.002 РЭ | 1 | |

| Блок специализированного вычислителя Этикетка | ЛГФИ.408843.018ЭТ | 1 | |

| Термопреобразователь сопротивления ТСМ9620-00 Паспорт | ГОСТ 6651-94 | 2 | Допускается применять ТСМ/1-364-01 908.2120.00.000ПС |

| Преобразователь расхода турбинный геликоидный ТПРГ Паспорт | ЛГФИ.407221.027 ПС | 2 | |

| Система измерительная СДМ Методика поверки | ЛГФИ.407249.002 МИ | 1 | Поставляется по отдельному заказу в органы Государственной метрологической службы и в сервисные центры |

| Преобразователь расхода турбинный геликоидный ТПРГ Методика поверки | ЛГФИ.407221.027 МИ | 1 | |

| Программа "tpl.exe" Руководство оператора | ЛГФИ.407249.002 РО | 1 | |

| Д  опускается поставка одного комплекта программы «teplovoz.exe» для нескольких комплектов системы (не более 10 систем при поставке одному потребителю). опускается поставка одного комплекта программы «teplovoz.exe» для нескольких комплектов системы (не более 10 систем при поставке одному потребителю). | |||

Вывод информации с КВП осуществляется с помощью программы "teplovoz.exe". Подключение КВП к ЭВМ осуществляется посредством устройства сопряжения УСО, которое поставляется по отдельному заказу потребителя.

Выходное постоянное напряжение устройства сопряжения УСО, питающее КВП, равно (50,2) В.

Допускается осуществлять питание КВП от другого источника постоянного тока указанным выше напряжением.

Таблица 4

| Ду, мм, ТПРГ | Обозначениетипоразмера | Соответствующий типоразмеру номер монтажного комплекта | Примечание |

| 10 | ТПРГ 10-9-2 илиТПРГ 10-8-2 | Согласно ЛГФИ.407249.002 | Типоразмеры ТПРГ выбираются при заказе системы |

| 12 | ТПРГ 12-9-2 илиТПРГ 12-8-2 | Согласно ЛГФИ.407249.002-01 | |

| 20 | ТПРГ 20-9-2 | Согласно ЛГФИ.407249.002-02 | |

| 32 | ТПРГ 32-9-2 | Согласно ЛГФИ.407249.002-03 |

1.5 Устройство и работа системы

1.5.1 Система состоит из отдельных конструктивно законченных частей, представляющих собой отдельные изделия.

Структурная схема системы приведена на рисунке 1.

Рисунок 1

Турбинные преобразователи расхода преобразовывают расход топлива в топливной системе в выходной сигнал, изменяющийся по частоте, преобразователи сопротивления преобразовывают температуру топлива в топливопроводах в электрическое сопротивление. Выходная информация с преобразователей через РМ поступает в БСВ. БСВ осуществляет прием и преобразование информации, измерение и расчет параметров, вывод параметров на ЖКИ, в электронный архив, на внешнюю ЭВМ.

Электрическое соединение частей системы осуществляется с помощью жгутов.

1.5.2 Устройство и работа турбинного преобразователя расхода

ТПРГ предназначен для преобразования объемного расхода топлива в частотный электрический сигнал синусоидальной формы.

Принцип действия ТПРГ основан на преобразовании объемного расхода жидкости в угловую скорость вращения турбинки, помещенной в поток жидкости. ТПРГ представляет собой корпус, в проточной части которого на двух опорах из твердого сплава установлена турбинка, а в изолированной от измеряемой среды части корпуса – катушка индуктивности с сердечником из намагниченного материала. Для увеличения чувствительности и расширения диапазона преобразуемых расходов лопасти турбинки выполнены по винтовой линии (геликоидные). В результате взаимодействия лопастей вращающейся турбинки с катушкой индуктивности формируется электрический сигнал переменного тока, частота которого пропорциональна скорости вращения турбинки.

Внешний вид ТПРГ и его типоразмеры приведены на рисунке 2.

ТПРГ неремонтопригоден в условиях эксплуатации.

Рисунок 2 – Внешний вид, габаритные и установочные размеры

Ду 10–32 мм

| Тип преобразо-вателя | dy, мм | d, мм | Д, мм | L, мм | C, мм | B, мм | Диапазон расходов Qmin–Qmax, л/с | Мас-са, кг |

| ТПРГ10-9-2 ТПРГ10-8-2 | 10 | 14,5 H11 | M20x1,5 –6e | 80 h12 | 81,51 | 34,0 | 0,03-0,25 | 0,3 0,35 |

| ТПРГ12-9-2 ТПРГ12-8-2 | 12 | 16,5 H11 | M24x1,5 –6e | 80 h12 | 85,51 | 38,5 | 0,05-0,45 | 0,3 0,4 |

| ТПРГ20-9-2 | 20 | 24,5 H11 | M33x1,5 –6e | 100 h12 | 94,01 | 45,0 | 0,16-2,50 | 0,55 |

| ТПРГ32-9-2 | 32 | 37,2 H11 | M48x2 –6e | 125 h12 | 110,01 | 60,5 | 0,40-6,00 | 1,0 |

1.5.3 Устройство и работа термопреобразователя сопротивления

Термопреобразователь сопротивления ТСМ9620-00 соответствует ГОСТ 6651-94, имеет номинальную статическую характеристику (НСХ) 50 М, класс допуска В, четырехпроводную схему подключения.

Принцип работы термопреобразователя сопротивления основан на изменении электрического сопротивления медного чувствительного элемента в зависимости от температуры измеряемой среды.

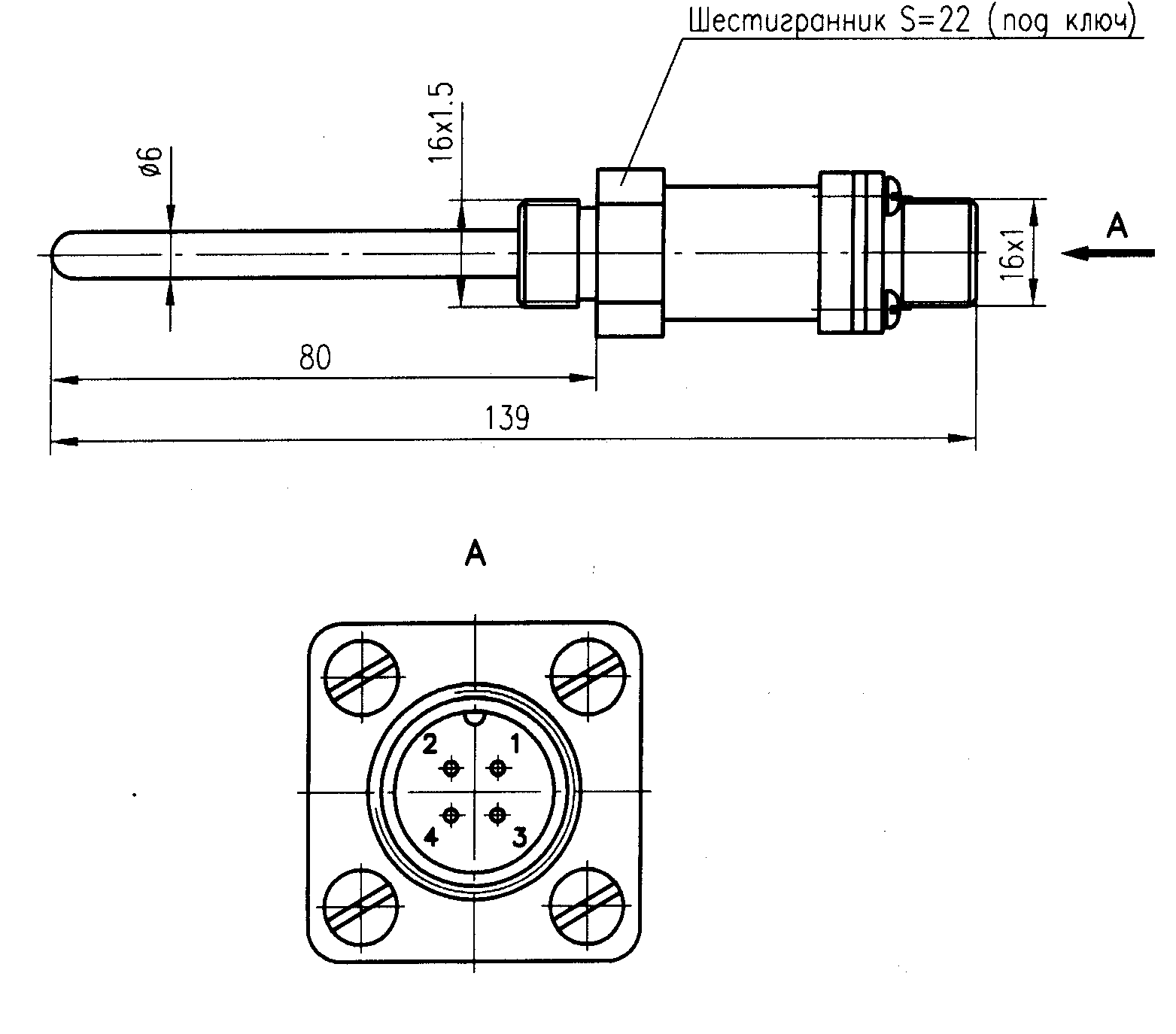

В

нешний вид, габаритные размеры ТСМ9620-00 приведены на рисунке 3.

Рисунок 3 – Внешний вид, габаритные размеры

термопреобразователей сопротивления ТСМ9620-00

1.5.4 Устройство и работа блока специализированного вычислителя (БСВ)

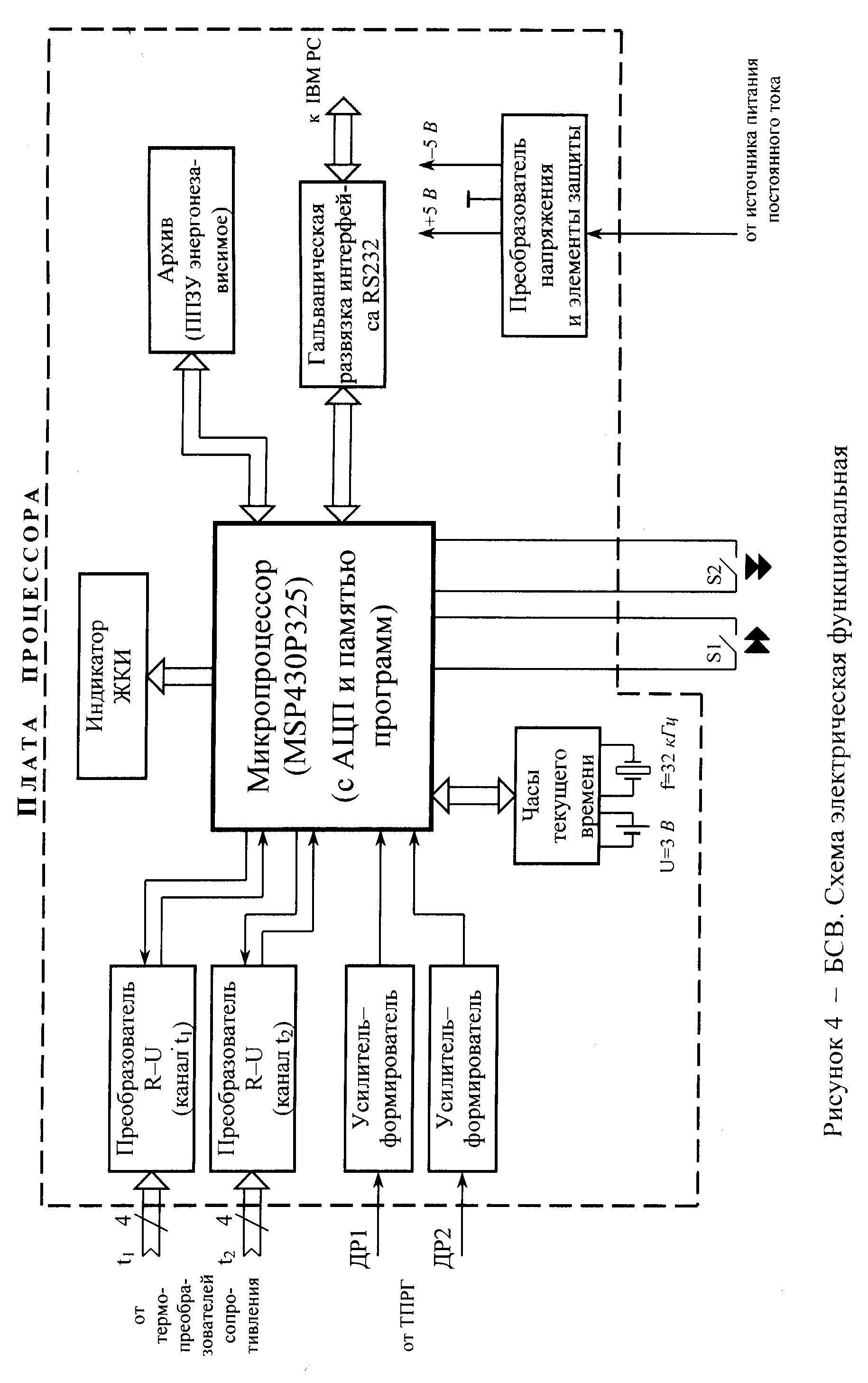

1.5.4.1 Схема электрическая функциональная БСВ приведена на рисунке 4.

Частота запроса входной информации микропроцессором – 0,1 Гц (1 раз в 10 секунд).

Преобразователь R-U выполнен на двух операционных усилителях. Измеряемое электрическое сопротивление термопреобразователя запитывается от источника стабилизированного тока, входящего в состав микропроцессора, и подключается ко входам первого операционного усилителя. Выход операционного усилителя подключен к аналоговому порту микропроцессора. На втором операционном усилителе выполнена схема, компенсирующая влияние на результат измерения сопротивления длины соединяющих проводников термопреобразователя.

Усилитель–формирователь сигнала ТПРГ осуществляет усиление малого выходного синусоидального сигнала до необходимой величены и формирует импульсный сигнал без изменения его частоты.

Усилитель сигнала ТПРГ выполнен по дифференциальной схеме, обеспечивающей высокое подавление синфазных помех, что позволяет иметь длину жгута, соединяющего ТПРГ с монтажным распределителем, до 20 м. Усилитель – формирователь сигнала ТПРГ выполнен на операционных усилителях.

Микропроцессор реализован на микросхеме MSP430P325PG (Texas Instruments), имеющей перепрограммируемые аналоговые и цифровые порты. Микропроцессор включает в себя АЦП, стабилизатор тока, которые используются для измерения электрического сопротивления термопреобразователей.

Емкость однократно программируемого микропроцессора составляет 16 кБ, ОЗУ – 512 байт. Максимальная тактовая частота микропроцессора – 3,3 МГц.

Микропроцессор осуществляет прием информации с преобразователей, необходимые вычисления, вывод информации на ЖКИ, в архив.

Электронный архив БСВ представляет собой энергонезависимое перепрограммируемое постоянное запоминающее устройство. Архив выполнен на двух микросхемах 24LC256P1. В архив с помощью программы «teplovoz.exe» записываются исходные данные: плотность топлива при температуре плюс 20 С (), масса заправленного топлива Мт, кг, градуировочные коэффициенты и диаметр условного прохода преобразователей расхода ТПРГ.

В архив заносятся значения параметров системы каждые 10 минут работы системы. Максимальное время архивирования выходной информации системы (емкость архива) – 14 дней. Информация из архива выводится на внешнюю ЭВМ с помощью программы «teplovoz.exe».

Микропроцессор осуществляет анализ состояния каналов измерения температуры системы, а также анализ величины напряжения литиевой батареи, вырабатывает коды аварий (ошибок), которые поступают на ЖКИ и в архив.

Часы текущего (реального) времени выполнены на микросхеме DS1307, питание которой осуществляется от встроенной литиевой батареи, т.е. работа часов текущего времени не нарушается при отключении питания БСВ.

Гальваническая развязка цепей интерфейса RS232 осуществляется с помощью оптронных пар светодиод–фототранзистор.

Обмен информацией по каналу RS232 осуществляется с разъема «RS232», расположенного на РМ.

Питание БСВ осуществляется от внешнего источника постоянного тока напряжением от 10 до 34 В. Внутренняя схема питания БСВ содержит элементы, обеспечивающие защиту от перенапряжения (транзистор КТ819А и полупроводниковый самовосстанавливающийся предохранитель MF-R050), от несоблюдения полярности подключения питающего напряжения, а также содержит преобразователь напряжения, вырабатывающий двухполярное напряжение питания «+ 5 В», «– 5 В».

1.5.4.2 Внешний вид и габаритные размеры БСВ представлены на рисунке 5.

Корпус БСВ металлический, состоит из двух частей: основания (1) и крышки (2). Основание и крышка соединяются между собой через резиновую прокладку и скрепляются с помощью винтов. В вырез на крышке устанавливается и закрепляется с помощью клея пластмассовая панель (3) с окном для ЖКИ, кнопками управления и надписями.

Внутри корпуса размещается плата процессора, с установленными на ней ЭРЭ (включая ЖКИ и литиевую батарею). Плата процессора выполнена печатным монтажом. Плата процессора с помощью винтов закрепляется к приливам в основании корпуса. На крышке корпуса БСВ установлен разъем «ЭА», с помощью которого БСВ подключается к РМ. Соединение платы процессора с разъемом «ЭА» осуществляется объемным монтажом.

На основании корпуса, с внутренней стороны, установлен транзистор КТ819А.

1.5.4.3 Алгоритм работы БСВ

БСВ вычисляет параметры:

а) объем топлива Vi, дм3, протекающий в каждом топливопроводе за каждые 10 с по формуле

Vi = [(Nизмi – Nк)Bк + Vк],

где Nк = 10 f;

Vк = 10 Qк;

Bк, f, Qк – значения параметров градуировочной характеристики ТПРГ

для участка «к», приведенные в его паспорте;

Nизмi – количество импульсов выходного сигнала ТПРГ, подсчитанное

БСВ за 10 с.

б) температуру в канале ti, С по формуле

ti = C + (KАЦП – В) + А,

где КАЦП – код АЦП измеренного значения сопротивления термопреобразователя

(измерение производится один раз в 10 с);

С, В, А – коды-коэффициенты АЦП, определяемые при калибровке

канала измерения температуры.

в) плотность топлива ti, кг/м3, при измеренной температуре по формуле

ti = 20 S(ti – 20),

где 20 – плотность топлива при температуре плюс 20 С, вводимая с ЭВМ

при заправке топлива;

ti – измеренная температура в топливопроводе, С;

S – коэффициент, учитывающий изменение плотности топлива при

изменении температуры

S = 1,8256 – 1,37520.

г) массу топлива, протекающего в каждом топливопроводе mi, кг, за каждые 10 с, массу израсходованного топлива, @mi, кг, за каждые 10 с по формулам

mi = Vi t ; @m = mi1 - mi2 .

д) массы топлива М1, М2, кг, методом суммирования значений mi1, mi2 за каждые 10 минут по формулам

,

,

е) массу топлива @Mi, кг, израсходованную за каждые 10 минут по формуле

@Mi = M1 – M2.

ж) остаток топлива Моi, кг, за каждые 10 минут по формуле

Моi = Мт – @Мi,

где Мт - масса заправленного топлива, вводимая при заправке с внешней ЭВМ.

и) средние значения температуры топлива, Тi, С, в каждом топливопроводе за каждые 10 минут.

Полученные результаты: @Mi, Mоi, Ti1, Ti2, значение плотности t, коды ошибок Е1, Б (если присутствовали неисправности), «текущее» время и дата записываются в архив (каждые 10 минут).

По желанию оператора, путем нажатия соответствующих кнопок параметры выводятся на ЖКИ БСВ – см. приложение Б.

Из архива БСВ информация выводится на внешнюю ЭВМ с помощью программы «teplovoz.exe» за любой из четырнадцати дней, указанный оператором, с дискретностью записанной в архив информации – через каждые 10 минут.

При выполнении микропроцессором операций по приему и пересылке данных, процесс измерения (вычисления) параметров не прекращается.

При отключении внешнего питания обеспечивается хранение архивной информации, накопленной до момента отключения питания, и работа часов реального времени, но измерение параметров не производится.

1.5.5 Устройство и назначение распределителя монтажного

Распределитель монтажный РМ осуществляет электрическую связь БСВ с преобразователями расхода и сопротивления, с внешней ЭВМ. Через РМ на БСВ подается напряжение питания. Корпус РМ металлический, разборный. Соединение частей корпуса осуществляется через резиновые прокладки с помощью винтов. Преобразователи расхода и сопротивления, ЭВМ, БСВ подключаются к РМ с помощью разъемов. Электрическое соединение внутри РМ выполнено объемным монтажом.

В

нешний вид и габаритные размеры РМ представлены на рисунке 6.

1.6 Маркировка и пломбирование

1.6.1 На каждую составную часть, входящую в состав системы, нанесена маркировка.

1.6.2 На пластмассовой панели БСВ нанесены надписи в соответствии с рисунком 7.

Рисунок 7

На основании корпуса БСВ нанесены надписи:

– «Блок специализированного вычислителя ЛГФИ.408843.018»;

– номер по системе нумерации завода-изготовителя и год изготовления.

Возле разъема нанесена надпись «ЭА».

1.6.3 На крышке РМ нанесены надписи:

– «Распределитель монтажный»;

– номер по системе нумерации завода-изготовителя;

– «ДР1», «ДР2», «ДТ1», «ДТ2», «Uпит», «RS232» возле соответствующих разъемов.

1.6.4 На корпусе ТПРГ нанесены надписи и обозначения:

– условное обозначение типоразмера;

– номер по системе нумерации завода-изготовителя;

– стрелка, обозначающая направление потока жидкости;

– степень защиты корпуса от проникновения внешних предметов и воды: «IP54»;

– маркировка взрывозащищенности: «ExibIIBT3».

1.6.5 Маркировка термопреобразователя сопротивления выполнена на бирке, прикрепленной к разъему; маркировка термопреобразователя содержит:

– товарный знак предприятия-изготовителя;

– тип термопреобразователя и его класс;

– температурный диапазон;

– номер и год изготовления.

1.6.6 Жгуты «ДР», «ДТ», «ЭА» системы маркированы бирками с соответствующими надписями.

1.6.7 БСВ опломбирован наклейками самоклеящимися с голограммой – товарным знаком завода-изготовителя. Место расположения наклеек указано на рисунке 5.

РМ опломбирован битумной мастикой, место расположения пломбировки указано на рисунке 6.

1.6.8 Маркировка транспортной тары содержит на боковых стенках манипуляционные предупреждающие знаки по ГОСТ 14192-96.

1.7 Упаковка

Упаковка составных частей системы, монтажного комплекта, эксплуатационной документации для хранения и транспортирования производится следующим образом:

– на штуцеры (фланцы) ТПРГ надеваются заглушки для исключения попадания влаги и пыли во внутреннюю полость преобразователя;

– каждая составная часть отдельно заворачивается в бумагу;

- эксплуатационная документация помещаются в полиэтиленовый чехол, из чехла откачивается воздух, после отверстие чехла заваривается;

- завернутые в бумагу составные части и чехол с документацией помещается в одну или несколько картонных транспортировочных коробок, на дно коробки (коробок), по бокам, сверху укладываются прокладки из гофрированного картона (упаковка должна быть плотной, перемещение предметов в коробке не допускается);

– картонная коробка (коробки) заклеивается;

– на коробку наклеивается упаковочный лист с датой консервации и подписью лица, производившего консервацию.

Для транспортирования коробки укладываются в деревянный транспортировочный ящик.

Маркировка транспортной тары должна содержать на боковых стенках манипуляционные знаки: «ВЕРХ», «ХРУПКОЕ - ОСТОРОЖНО!», «БЕРЕЧЬ ОТ ВЛАГИ».

Свободные места в деревянном ящике заполняются амортизирующим материалом (древесной стружкой, гофрированным картоном), ящик забивается.

Упаковка должна быть плотной. Перемещение предметов в ящике не допускается.

Температура окружающей среды при упаковке должна находиться в пределах плюс (20±5) ºC, относительная влажность воздуха до 80 %.

В помещении, где производится упаковка, не должно быть пыли, паров кислот и щелочей, агрессивных газов.

В течение гарантийного срока потребитель обязан хранить транспортировочную упаковку и тару завода-изготовителя.