Обеспечение безопасности работников мясоперерабатывающих предприятий апк путем разработки и внедрения комплекса профилактических мероприятий

| Вид материала | Автореферат |

- «Анализ наружной рекламы в сфере безопасности дорожного движения», 63.39kb.

- «Обеспечение работников угольной отрасли средствами индивидуальной защиты в современных, 64.37kb.

- Образования российской федерации чувашская государственная сельскохозяйственная академия, 299.7kb.

- Повышение мотивации молодых специалистов к активному участию в деятельности предприятий, 122.34kb.

- Гацак М. П. Мультисорсинг – перспективное направление разработки и внедрения комплекса, 55.15kb.

- I. Состояние условий труда по-прежнему сохраняет тенденцию к ухудшению. По данным Росстата, 174.39kb.

- Медицинское обеспечение населения при проведении мероприятий гражданской обороны, 352.05kb.

- Типовая инструкция по организации работы и оценке, 3361.6kb.

- Пк программный комплекс; по программное обеспечение; ппо прикладное программное обеспечение, 208.41kb.

- Доклад о состоянии противопожарной безопасности и реализации комплекса мероприятий,, 449.73kb.

На правах рукописи

ПОСЫПАЕВА Юлия Александровна

ОБЕСПЕЧЕНИЕ БЕЗОПАСНОСТИ РАБОТНИКОВ МЯСОПЕРЕРАБАТЫВАЮЩИХ ПРЕДПРИЯТИЙ АПК

ПУТЕМ РАЗРАБОТКИ И ВНЕДРЕНИЯ КОМПЛЕКСА

ПРОФИЛАКТИЧЕСКИХ МЕРОПРИЯТИЙ

Специальность 05.26.01 – Охрана труда

АВТОРЕФЕРАТ

диссертации на соискание учёной степени

кандидата технических наук

Санкт-Петербург-Пушкин - 2010

Работа выполнена в Санкт-Петербургском государственном аграрном университете.

| Научный руководитель: | кандидат технических наук, доцент Шкрабак Роман Владимирович |

| Официальные оппоненты: | доктор технических наук, профессор Огнев Олег Геннадьевич кандидат технических наук, доцент Григорьева Мария Васильевна |

| Ведущая организация: | Курганская государственная сельскохозяйственная академия имени Т.С. Мальцева |

| | |

| | |

Защита диссертации состоится 26 ноября 2010 года в 13 часов 30 минут на заседании диссертационного совета Д 220.060.05 при Санкт-Петербургском Государственном аграрном университете по адресу 196601, Санкт-Петербург – Пушкин, Петербургское шоссе д. 2, ауд. 2-529.

С диссертацией можно ознакомиться в библиотеке Санкт-Петербургского Государственного аграрного университета.

Автореферат разослан «22» октября 2010г.

Ученый секретарь

диссертационного совета

доктор технических наук,

профессор Салова Т. Ю.

Актуальность проблемы. Проблема производства продуктов питания в России является частью национальной безопасности и требует оперативного решения. Базис продовольственного комплекса формирует АПК, где немаловажную роль играет переработка сельскохозяйственного сырья и производство качественной мясной продукции, которая обеспечивает основную потребность человеческого организма в питательных веществах. Вместе с тем, сельскохозяйственное производство сопровождается травматизмом. Сегодня в России каждый пятый погибший на производстве – работник АПК. В целом по стране только 4% объектов сельскохозяйственного производства отвечает требованиям безопасности. Условия и охрана труда на малых мясоперерабатывающих предприятиях России, среди которых большинство существующих цехов убоя и переработки скота, отличается особенно низким уровнем, о чем свидетельствуют данные выборочных наблюдений. Здесь существует ряд вредных и опасных факторов, характер которых специфичен только для данных объектов. На сегодняшний день практически не существует работ по идентификации этих факторов, определению границ их действия, характера и степени влияния на человека.

Изучение условий и состояния охраны труда, а также причин и обстоятельств производственного травматизма в мясоперерабатывающей отрасли АПК позволит разработать обоснованные и эффективные пути профилактики и снижения производственного травматизма и профзаболеваемости, а также снижения риска травмирования работников отрасли.

Работа выполнена в рамках целевой комплексной программы ГКНТ ОЦ 048 и научно-технической программы СПбГАУ по теме № 9.6 «Исследование условий и охраны труда работников АПК и обоснование путей динамичного снижения и ликвидации производственного травматизма».

Цель исследований – повышение безопасности работников мясоперерабатывающих предприятий АПК, занятых в цехах убоя и переработки скота, за счет разработки и внедрения технических и организационных мероприятий.

Объект исследования – условия труда работников цехов убоя и переработки скота.

Научную новизну исследований составляют: обоснование и методика расчета размеров опасных зон в цехах убоя и переработки скота; модели безопасности работников в цехах убоя и переработки скота; методики расчета вероятности несчастного случая для работников цехов убоя и первичной переработки скота; положения о наличие агрессивных элементов в производственной среде цехов убоя и первичной переработки скота и характере их воздействия на работника; обозначенные личностно-психологические критерии, влияющие на уровень безопасности в цехах убоя и переработки скота.

Методы исследований. Исследования проводились с применением теории вероятности, математической статистики, математического моделирования, метода экспертных оценок, корреляционного и регрессионного анализа. Обработка результатов осуществлялась при помощи программных пакетов ПК.

Практическую значимость составляют: результаты анализа и прогноза показателей травматизма; рассчитанные размеры опасных зон; инженерно-технические решения для повышения безопасности работников; организационно –профилактические мероприятия.

На защиту выносятся:

- Результаты анализа и прогноза показателей травматизма работников мясопереработки;

- Модели безопасности для зоны подвески туш и зоны обескровливания скота;

- Личностно-психологические аспекты безопасности в цехах забоя и переработки скота;

- Новые технические устройства для снижения риска в опасных зонах;

- Методика отбора персонала для работы в цехах забоя переработки скота и последующего контроля его состояния.

Апробация работы. Основные положения диссертационной работы докладывались и обсуждались на научных конференциях профессорско-преподавательского состава СПбГАУ в 2008-2010гг., Международной научно-практической конференции «Техносферная безопасность, надежность, качество, энергосбережение» в Ростове-на-Дону в 2009г., ІV Международной научно-практической конференции «Безопасность жизнедеятельности в третьем тысячелетии» ЮУрГУ в 2009г., Международной научно-практической конференции «Экология. Риск. Безопасность» КГУ в 2010г.

Внедрение. Результаты исследований используются в производственном процессе мясоперерабатывающих предприятий, учебном процессе ВУЗов.

Публикации. По теме исследования опубликовано 11 печатных работ, получен 1 патент на изобретение, подана заявка на получение второго патента на изобретение.

Структура и объем диссертации. Диссертационная работа состоит из введения, пяти глав, общих выводов и предложений, списка используемых источников, включающего 144 наименования и 14 приложений. Работа изложена на 245 страницах машинописного текста и включает 45 рисунков, 31 таблицу.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы, сформулирована цель исследований, обозначены научная новизна и практическая значимость работы, приведены основные положения, выносимые на защиту.

Первая глава отражает общее состояние условий и охраны труда в мясоперерабатывающей отрасли АПК. Здесь дан комплексный анализ условий и безопасности труда, технологий и оборудования, показателей травматизма в отрасли; приведены результаты патентных исследований и критический анализ выполненных исследований по проблеме.

Учитывая коллапс в российском животноводстве, долгое время тема убоя скота в промышленном масштабе была не актуальна, но с 2006 года животноводческое направление начинает развиваться, что связано с вступлением в силу национального проекта «Развитие АПК». При этом наблюдается такое состояние охраны труда на большинстве мясоперабатывающих предприятий страны, когда с ростом промышленного производства будут соответственно расти показатели производственного травматизма.

- Исследования санитарно-гигиенических условий в отрасли показали, что уровень общей вибрации не соответствует требованиям на 15% обследованных рабочих мест, метеорологические параметры не соответствуют требованиям в 30 % случаев, уровень шума - в 13 % случаев, результаты замеров искусственной и естественной освещенности – в 46% случаев. Обеспеченность бытовыми помещениями работников не превышает 75%, большая часть из них не отвечает требованиям по набору помещений, в 48% случаев на предприятиях отсутствуют душевые комнаты и комнаты для отдыха, не отвечают требованиям помещения для приема пищи. Обязательные медицинские осмотры в 50% случаев проводятся не в полном объеме и только формально.

Человеческий фактор в изучаемой среде играет важную роль. По различным данным от 60 до 80% несчастных случаев происходят по причинам психофизиологического характера, которые практически невозможно ликвидировать, поскольку большинство технологических процессов сегодня требуют присутствия человека. Физическая, психологическая и эмоциональная нагрузки на работников требуют разработки и применения соответствующих режимов, а также особого отбора и специальной подготовки операторов.

Технологическое оборудование большинства мясоперерабатывающих предприятий морально устарело и физически выработало 1,5-2,5 срока службы. Большая часть оборудования, используемого при убое и переработке скота, выполняет свои технологические функции, но практически не имеет защитных механизмов.

Для повышения безопасности работников мясной промышленности, в особенности цехов забоя и переработки скота, поставлены основные задачи:

- Изучить состояние условий и охраны труда работников мясоперерабатывающих предприятий; на основе анализа показателей безопасности осуществить их прогнозирование.

- Провести анализ системы «человек - технологическое оборудование - продукты убоя и переработки скота» по подсистемам. Определить наиболее значимые факторы, влияющие на безопасность оператора.

- Определить опасные зоны в цехе убоя и переработки скота. Разработать модели влияния факторов в опасных зонах на безопасность оператора.

- Разработать новые инженерно-технические средства обеспечения безопасности; провести лабораторные исследования и производственные эксперименты для оценки их эффективности.

- Оценить психофизиологический аспект в системе безопасности. Разработать организационные мероприятия, способствующие снижению психологического травматизма в убойных цехах.

- Обосновать выводы. Сформулировать рекомендации для практики.

Вторая глава посвящена теоретическому обоснованию путей обеспечения безопасности работников мясоперерабатывающих предприятий АПК. Здесь дан анализ и прогноз показателей безопасности в мясной отрасли, анализ по параметрам безопасности системы «человек – технологическое оборудование – продукты убоя скота», изучены личностно-психологические аспекты в системе, выделены опасные факторы и сформированы опасные зоны в цехах забоя и переработки скота; обоснована необходимость и критерии разработки инженерно-технических и организационных мероприятий для снижения рисков травмирования.

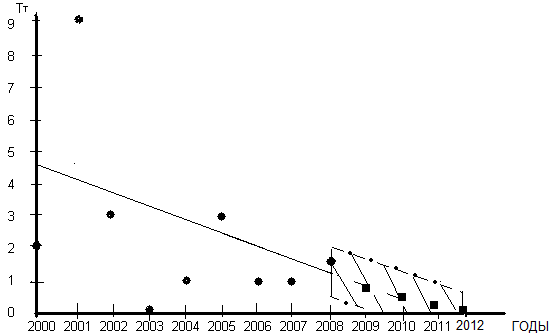

На основе прогнозирования установлено, что в ближайшие годы при существующих методах и средствах профилактики травматизма уменьшение числа тяжелых несчастных случаев будет происходить медленно; количество травм со смертельным исходом останется на существующем уровне; динамика случаев легкого травмирования будет расти (рис. 1).

а) б)

в)

Рис. 1. Динамика числа тяжелых (а), легких (б) и смертельных (в) несчастных случаев на мясоперерабатывающих предприятиях АПК Курганской области за 2000-2008 годы и ее прогноз на 2009-2012 годы

В процессе работы в цехе убоя и переработки скота работник становится частью системы «человек - технологическое оборудование – продукты убоя и переработки скота», которой присущи специфические свойства.

Специфичность «машины» заключается в ее конструктивной травмоопасности и низкой автоматизации, вследствие чего процесс максимально зависим от человека, его свойств, навыков, времени реакции, физического и психологического состояния.

Специфичность «среды» заключается в наличии агрессивных факторов, влияющих на психологическое состояние человека: вид и запах крови и внутренних органов животных, с которыми работнику необходимо контактировать в течении 90% рабочей смены.

Специфичность «человека» в том, что с одной стороны производственный процесс высокозависим от оператора, с другой, он оказывает высокое психологическое влияние на человека: работник в процессе трудовой деятельности вынужден собственноручно убивать и разделывать животное, самостоятельно определяя режимы и степень воздействия, и далее контактировать с продуктами убоя и переработки (агрессивными элементами). Исходя из физиологической сущности человека, можно говорить, что его воздействие на биотехническую систему нестабильно и зависит от его физического, психического состояния, состояния здоровья, комфортности среды и т.д.

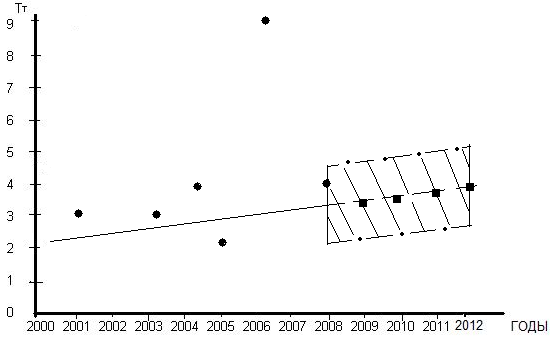

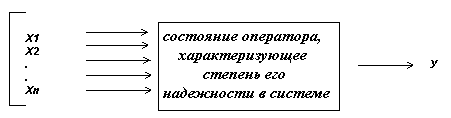

Если представить параметр надежности в виде некой системы, стабильность которой обусловлена стабильностью комфортных условий внешней и внутренней среды человека, можем получить схему – рис. 2.

Рис. 2. Схема действия факторов на состояние оператора.

Стабильность и надежность работы оператора изменяется под действием входящих сигналов (х) и дает результат этого изменения на выходе (у). Под сигналами х понимается все множество факторов среды в их совокупности и взаимодействии. В любой точке работы системы возможно такое влияние факторов х на состояние оператора, при котором сигнал на выходе даст отказ, сбой в надежности действий, что может привести к резкому снижению безопасности и стать прямой причиной производственной травмы, или к переходу оператора в состояние стресса и психической напряженности, то есть стать прямой причиной психологической и опосредованной причиной физической травм.

Особый аспект совокупности входящих факторов xn формируется в мясоперерабатывающем производстве при выполнении операций, связанных с убоем животных. С точки зрения травмоопасности на выходе, здесь можно выделить две категории травм:

- травмы, полученные в ходе производственной деятельности под влиянием личных психофизиологических качеств оператора, в совокупности с техническими или случайными причинами;

- травмы психического характера, отражающиеся на психике человека в целом, которые можно назвать психологическими.

Личностные качества, оказывающие влияние на риск проявления травмы, можно классифицировать следующим образом:

1.психологические (П) - как правило, не изменяются с течением времени (t), или изменяются очень длительно и это требует внешнего вмешательства (вв);

.

.2. физические ( Ф) – могут быть неизменные (Фн) или изменяемые (Фи,), последние могут изменяться с течением времени (t) или под действием специальных усилий, тренировок (ут);

,

,  .

.3. профессиональные (Проф)- явно меняются с течением времени (t);

.

.4. случайные (С)– непредвиденные, могут быть моментальными (См) или затяжными, то есть приводить к последствиям во времени (Сз).

Характеристики оператора в каждой группе причин представлены в табл. 1.

Табл. 1. Характеристики оператора в каждой группе причин травмирования.

-

Класс причин

Характеристика

Психологические

повышенная раздражимость, впечатлительность, нервозность, неуверенность, невнимательность, рассеянность, страх, смятение, суетливость, заторможенность, качества, связанные с внутренним душевным состоянием человека.

Физические

быстрая утомляемость, недостаток физических сил, недостатки в строении или функционале органов, частей тела; особенности строения тела, степень умственного развития и т.д.

Профессиональные

недостаток квалификации, недостаток опыта, неуверенность в своих силах, сложность анализа, отсутствие привычки, беспечность, излишняя самоуверенность, способность к обучению, уровень образования и т.д.

Случайные

временные качества, определяемые настроением, внешней информацией, непредвиденными изменениями и т.д. в конкретный момент времени.

Травмы второго рода - психологические - берут начало в ощущении дискомфорта и стрессе. Именно стресс во многом является причиной производственных ошибок и травм. Стресс проявляется как причина изменения состояния, снижения его надежности и, как следствие, повышение вероятности травмирвания. Известно, что постоянный стресс и психологическая напряженность в процессе работы, накапливаясь, могут приводить к гипертонии, ишемической болезни сердца, бронхиальной астме, язвенной болезни, пограничным психическим расстройствам, различным клиническим формам и вариантам невротических реакций, реактивным состояниям, неврозам, патологическому развитию личности, психопатии, а также широкому кругу психических расстройств при соматических, неврологических и других заболеваниях.

В цехе забоя и переработки скота действие агрессивных элементов приводит человека к состоянию стресса и психологической напряженности. Кроме того, агрессивность среды оказывает прямое действие на проявление гематофобии (кровебоязни), в основе которой страх и отвращение, вызываемое видом крови, рудиментарный страх гибели или повреждения тела. Гематофобия вызывает расстройство и потерю внимания, сковывает активность и может приводить к психосоматическим заболеваниям. Большинство людей подвержены ее легкой форме, сопровождающейся отвращением, нервозностью, тошнотой, общим дискомфортом при виде крови. Отличительная черта гематофобии — характерная физиологическая реакция: у человека перехватывает дыхание, резко понижается давление, начинается головокружение и тошнота, отчего возникает риск потери сознания. При условии, что работники цехов забоя скота находятся в зоне действия агрессивных факторов до 100% рабочего времени, угроза травмирования в состоянии психологического дискомфорта (стресса, страха, напряженности) многократно увеличивается. Кроме того существует значительная вероятность развития психологических расстройств которые могут считаться профзаболеваниями для работников цехов забоя скота.

В ходе исследований выделено две наиболее опасные зоны специфические для цеха забоя и переработки скота.

Зона обескровливания связна с образованием и развитием дальнейшего действия агрессивного элемента. Существует ситуация, когда предприятиям нерентабельно осуществлять сбор крови для пищевой переработки. Устройства для сбора крови при этом исключаются из технологического процесса, а кровь убойных животных беспрепятственно и в полном объеме попадает в производственное пространство. При этом встает вопрос как санитарии и гигиены на производстве, так и влияния среды на человека, появляется риск как физического травмирования оператора при взаимодействии с ней (например, он может поскользнуться), так и психологического дискомфорта, возникающего от контакта с кровью.

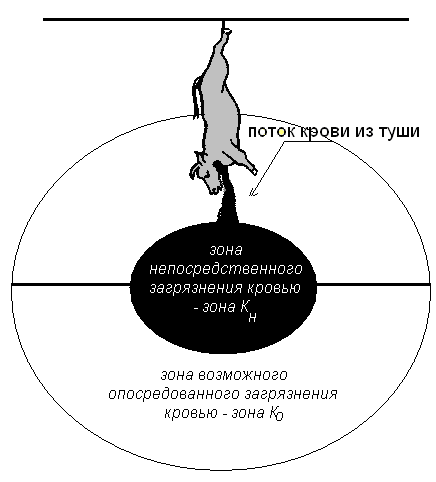

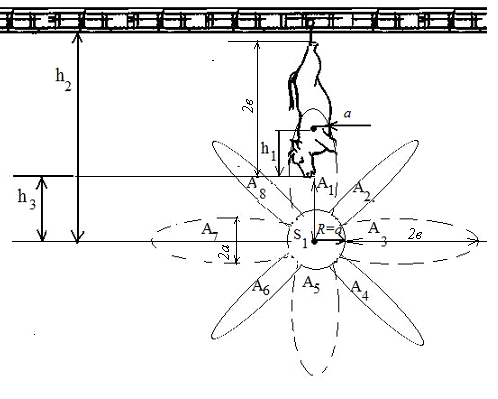

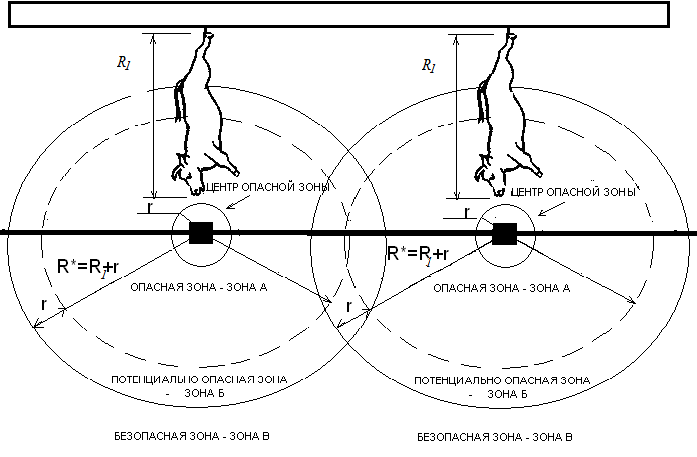

Схема распределения опасных зон при обескровливании показана на рис.3.

Рис. 3 – Опасные зоны при обескровливании

Зона Кн – опасная зона, непосредственно загрязненная кровью при ее переходе в производственное пространство из сосудов туши, ее размеры зависят от массы туши, вида покрытия пола, времени обескровливания.

Зона Ко – потенциально опасная зона возможного опосредованного загрязнения кровью путем переноса ее посредствам обуви, оборудования, инструмента и др. Размер зоны Ко зависит от размера помещения и может быть не ограниченным в случае отсутствия преград.

Количество крови в организме КРС составляет 7,2-8,5 % от массы тела, при этом только 50% ее циркулирует по сосудам. Плотность крови, для КРС

=1050-1060 кг/м³, тогда объем ее, получаемый при обескровливании:

=1050-1060 кг/м³, тогда объем ее, получаемый при обескровливании: . (1)

. (1)При условии абсолютно ровной поверхности кровь, растекаясь, примет форму круга, площадь зоны Кн будет составлять

. Поскольку слой крови на поверхности пола имеет некую высоту h, то его объем можно определить как объем цилиндра:

. Поскольку слой крови на поверхности пола имеет некую высоту h, то его объем можно определить как объем цилиндра:  , (2)

, (2)Пространственный объем (2) будет занимать объем крови (1), следовательно

. (3)

. (3)Так как

, то площадь зоны непосредственного загрязнения кровью составит:

, то площадь зоны непосредственного загрязнения кровью составит:  . (4)

. (4)Следует учитывать, что жидкость, растекаясь, стремится занять наибольшую площадь, образовав при этом минимально тонкий слой, однако, выйдя из раны, кровь быстро густеет и свертывается, что препятствует бесконечному уменьшению h.

При расчете на одну тушу (полутушу) площадь опасной зоны в области подвески составляет 30м2, опасная энергия при падении – 2,7 кДж, при условии, что цеха убоя скота занимают площадь в среднем 80 -100м2 , площадь опасной зоны соответственно составляет до 37,5% от общей площади цеха. Кроме того, она увеличивается прямо пропорционально количеству обрабатываемых туш скота.

Человек присутствует в обозначенной опасной зоне постоянно, поскольку выполняет там технологические операции 70-80% рабочего времени. Оценка риска в зоне обескровливания показывает, средний уровень, то есть процесс неустойчив, возможны мелкие травмы, требуется меры по снижению риска.

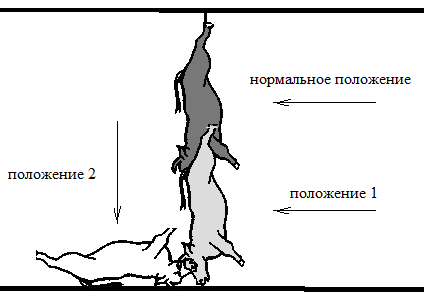

Вторая опасная зона - зона подвески туш. Технология убоя скота подразумевает, что туша (полутуша в дальнейшем) закрепляется на подвесном конвейерном пути посредствам крюка, который у КРС крепится в области скакательного сустава. В этом положении она проходит весь технологический процесс. Можно предположить, что в случае наличия повреждения тканей в области подвески или сверхсильного воздействия на нее, возможен обрыв туши (полутуши) с крюка и падение ее в рабочую зону оператора. При условии, что масса туши может составлять 400 и более кг, последствия могут быть тяжелыми и даже летальными.

Данная зона включает часть цеха, над которой проходит подвесной конвейер для обработки туш (полутуш) скота и часть, непосредственно прилегающую к ней, куда в случае падения может завалиться туша (полутуша). Вероятность травмирования проявляется при обрыве туши с крюка и падении в рабочую зону оператора. Возможные последствия – легкие, тяжелые и смертельные травмы. Оценка риска согласно международным стандартам показывает, что уровень риска здесь высокий, процесс неустойчив, возможны травмы с утратой трудоспособности, требуется усиленный контроль и меры по регулированию процесса и снижению риска.

Чтобы глубже изучить травмоопасную зону, проведем ее анализ аналитически: туша (полутуша) подвешена на конвейерном пути, на расстоянии h3 от пола, при этом расстояние он крайней нижней точки туши до ее центра масс равно h1, а общее расстояние от пола до конвейера равно h2. Туша имеет массу m. В случае обрыва с крюка она будет падать вниз до поверхности пола, при этом приобретая энергию. Аналитически энергию можно найти, разложив процесс падения на две составляющие. Туша (полутуша) падает вниз, прямолинейно с ускорением g, при этом она пройдет расстояние h, приобретая скорость V; тогда общая механическая энергия будет складываться из энергии кинетической Ек и энергии потенциальной Ер:

, (5)

, (5)Поскольку для системы общая механическая энергия остается постоянно, т.е.

, мы можем избавиться от скорости, вычисление которой проблематично. Учитывая, что при падении с высоты h до уровня пола (h=0) Ек → max (так как V→ max), а Ер→min (т.к. h→min), следовательно, в момент, когда Ер=max, Ек=0. Поскольку туша (полутуша) состоит из множества точек, будем понимать под точкой отсчета высоты ориентировочную точку, отражающую положение цента масс; тогда:

, мы можем избавиться от скорости, вычисление которой проблематично. Учитывая, что при падении с высоты h до уровня пола (h=0) Ек → max (так как V→ max), а Ер→min (т.к. h→min), следовательно, в момент, когда Ер=max, Ек=0. Поскольку туша (полутуша) состоит из множества точек, будем понимать под точкой отсчета высоты ориентировочную точку, отражающую положение цента масс; тогда:  (6)

(6)После того, как туша (полутуша) достигла поверхности пола, соприкоснувшись с ней крайней нижней точкой, происходит второй процесс, заваливание ее из положения 1 в положение 2. (рис.4).

Рис. 4 Схематичное изображение этапов падения туши

При этом туша (полутуша) будет иметь энергию:

, (7)

, (7) Общая энергия туши (полутуши) будет складываться из энергии двух составляющих падения и составит:

. (8)

. (8)Зная энергию, которой обладает туша (полутуша), мы можем определить силу удара, которая придется на каждую точку поверхности падения.

Наиболее близкая геометрическая фигура, характеризующая зону падения первой стадии – круг площадью

, второй стадии – эллипс площадью

, второй стадии – эллипс площадью  , где а – малая полуось – определяется половиной поперечного размера туши; в – большая полуось, определяется половиной продольного размера туши (рис.5).

, где а – малая полуось – определяется половиной поперечного размера туши; в – большая полуось, определяется половиной продольного размера туши (рис.5).

Рис.5 Схема вариантов возможного падения туши (полутуши)

h1- расстояние от центра масс туши до крайней нижней ее точки; h2 – высота цеха (от пола до потолка); h3 – расстояние от пола до крайней нижней точки туши (высота падения); S1 – площадь круга (зоны падения первой стадии); а=R – малая полуось эллипса (зона второй стадия падения), равная радиусу круга (зона первой стадии падения); 2а - малая ось эллипса; 2в- большая ось эллипса; A1…An – возможные зоны падения туши второй стадии; ц – центр масс туши.

Учитывая, что R = а, суммарная площадь опасной зоны А составит:

. (9)

. (9)Тогда энергия падения туши в каждой отдельной точке опасной зоны А:

. (10) Определить место и направление падения невозможно, то есть существует множество эллипсов площадью А, характеризующее пространство возможного падения туши (полутуши), причем А1=А2=А3=Аn (рис.5).

. (10) Определить место и направление падения невозможно, то есть существует множество эллипсов площадью А, характеризующее пространство возможного падения туши (полутуши), причем А1=А2=А3=Аn (рис.5). При рассмотрении достаточно большого числа эллипсов множества А, опасная зона в общем случае приобретает форму, близкую к кругу, с радиусом R1, причем R1 равен размеру туши (полутуши) от крайней нижней точки (шеи, носа) до крайней верхней точки (копыт, скакательного сустава) (рис.6).

Рис. 6 Схема зоны подвески туш

Тогда площадь опасной зоны А с учетом, что 2в = R1составит

, (11)

, (11)где R1 (2в) составляет до 4,5м; причем в каждой отдельной ее точке существует вероятность проявления энергии падения туши, определяемой по выражению (10).

Кроме нормального положения туши (полутуши) в момент обрыва с крюка, она может быть отклонена от положения равновесия на расстояние r, что вызовет смещение ее при падении, и как следствие, смещение опасной зоны А. Таким образом, появляется зона Б – зона потенциально опасная, характеризующая возможность смещения туши (полутуши).

В помещении убойного цеха туши (полутуши) достаточно плотно движутся по конвейеру, то есть по факту происходит перекрест опасных зон разных туш, фактически безопасная зона отсутствует.

Расчеты показывают, что площадь опасной зоны при обескровливании одной туши составляет около 5м2 при условии, что цеха убоя скота занимают площадь 80 - 100 м2 , площадь опасной зоны составит до 6,25 % от общей площади цеха. При этом она увеличивается пропорционально количеству обработанных туш скота. Ввиду особенностей технологического процесса убойного цеха работники, занятые на операциях обескровливания нутровки, жиловки, забеловки, съемки шкуры, распиловки, мойки, вынуждены непосредственно контактировать с тушей (полутушей), следовательно они находятся в опасной зоне до 100% рабочего времени.

Третья глава содержит программы и методики исследования путей обеспечения безопасности работников мясоперерабатывающей отрасли АПК; методики проведения лабораторных экспериментов и производственных исследований; описание лабораторных установок и измерительных приборов, погрешности измерений; методики обработки экспериментальных данных, расчета статистических параметров; методика определения технико-экономической эффективности предложенных устройств обеспечения безопасности.

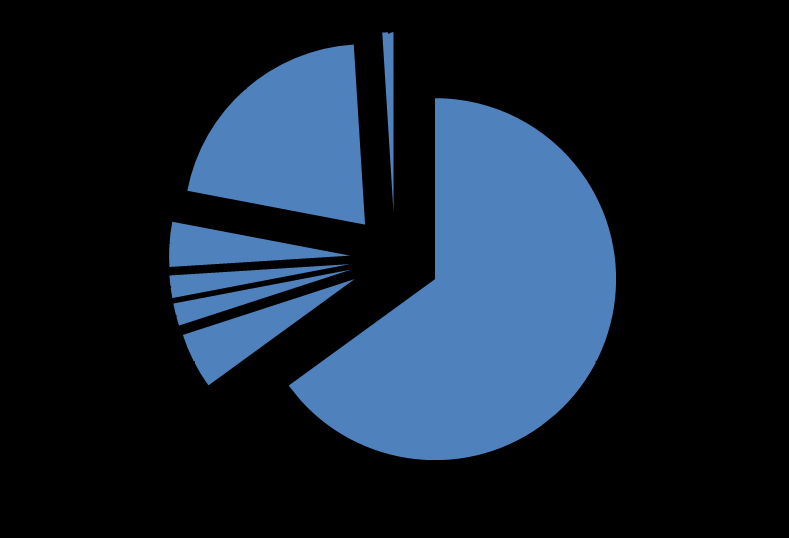

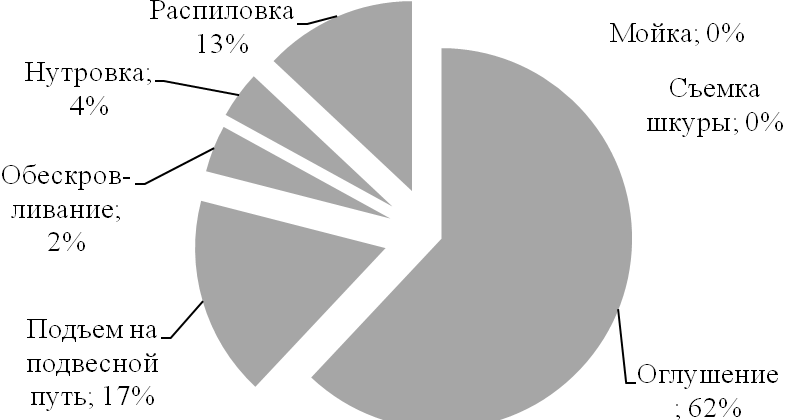

Четвертая глава отражает результаты экспериментальных исследований и их анализ. В ходе исследования выявлено, что наибольшее количество и процент потенциально опасных ситуаций имеет место при проведении операции оглушения, около 17% случаев не прошли «чисто» и потребовали дополнительных усилий от оператора, при этом 17,6 % опасных ситуаций здесь были реализованы в травмы. На втором месте по уровню потенциальной опасности – операция распиловки (5,4% от числа наблюдений); она же – на третьем месте по числу травм. При подъеме на конвейерный путь имели место 1,2% опасных ситуаций, что в целом немного, однако на данной операции наибольший процент реализации потенциально опасных ситуаций в травмы – 66,7%. Нутровка туш повлекла за собой небольшое число потенциально опасных ситуаций и травм (по 1%), но здесь также высокий процент реализации потенциально опасной травматической ситуации (20% от числа потенциально опасных ситуаций реализованы).

В общем, при технологической обработке туш, из 500 наблюдений было выявлено 130 потенциально опасных ситуаций, т.е. 26%; в опасные ситуации, повлекшие травмирование, реализовались 23 из них, что составляет 4,6% от общего числа наблюдений и 17,7% от числа потенциально опасных ситуаций.

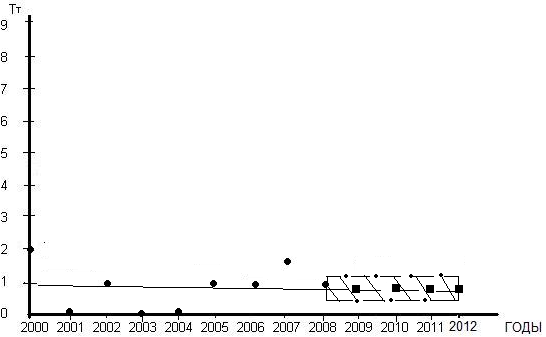

Схемы распределения количества потенциально опасных ситуаций и травм по видам технологических операций представлены на рис. 7,8.

Рис. 7. Количество опасных ситуаций на различных участках технологического процесса забоя и первичной переработки скота

Рис. 8. Количество травм на различных участках технологического процесса забоя и первичной переработки скота.

Можно заключить, что 62% от общего количества травм произошли при проведении операций оглушения; 17 % травм - при подъеме на подвесной путь; 13% травм произошло при распиловке туш; по 4% при нутровке и обескровливании. При этом похожая картина с потенциально опасными ситуациями: наибольшее число их зафиксировано при оглушении скота – 65%, на втором месте – распиловка – 21%, на третьем – подъем на подвесной путь – 5% и нутровка – 4%.

Анализ причин проявления опасных и потенциально опасных травматических ситуаций с учетом предложенной классификации психофизических особенностей дает результаты, представленные в табл.2.

Табл. 2. Анализ причин проявления опасных и потенциально опасных травматических ситуаций.

| Класс причин | Количество потенциально опасных ситуаций, ед. | Процент проявившихся потенциально опасных ситуаций, % | Количество травм, ед. | Процент проявившихся опасных ситуаций - травм (от общего числа наблюдений), % | ||

| Психофизиологические | ||||||

| Физические | 13 | 10 | 5 | 21 | ||

| Психологические | 53 | 41 | 9 | 41 | ||

| Профессиональные | 51 | 39 | 9 | 37 | ||

| Технические | ||||||

| Случайные | 3 | 2 | 0 | 0 | ||

| Технические | 10 | 8 | 0 | 0 | ||

Исследования показывают, что наибольшее количество опасных и потенциально опасных ситуаций в цехе убоя и первичной переработки скота (41%) проявляется под влиянием психологических причин: раздраженность, нервозность, неспособность сконцентрировать внимание, возбудимость, страх, рассеянность и т.д.; 37-39% опасных ситуаций спровоцированы профессиональными качествами оператора: недостаточность опыта, недостаточность квалификации, низкая дисциплина. До одной четвертой (10-21%) ситуаций, вызваны физическим состоянием оператора – утомлением, недостатком физических сил, усталостью, 8% потенциально опасных ситуаций обусловлены техническим причинами – отсутствием, недостатками или неисправностями оборудования, 3 % - случайными событиями - перебоями в подаче энергии и т.д.

Можно сделать вывод, что около 90% травм и потенциально опасных ситуаций в цехе забоя и переработки скота происходит под влиянием психофизиологических причин, что связано с агрессивным воздействием производственной среды на психологическое состояние человека в процессе труда.

Опрос людей, работающих на операциях убоя и первичной переработки скота показал:

- 78% рабочих операций у лиц, работающих в цехе убоя и первичной переработки скота менее 6 месяцев, сопровождается возникновением тошноты, головокружения, беспокойства, раздражительности, быстрой утомляемостью;

- после 6-8 месяцев работы происходит «привыкание» и ожесточение, операции убоя воспринимаются как норма;

- после 8-12 месяцев работы происходит заметный рост раздражительности, нервозности человека, снижается результативность и качество работы, возрастает утомляемость – после 4-5ч. работы оператор уже не может спокойно и стабильно выполнять свои функции, много курит, легко выходит из себя, теряет осторожность и бдительность, прилагает излишние усилия к выполнению рабочих операций, проявляет ожесточение и грубость;

- у 63% наблюдаемых рабочих цеха убоя и первичной переработки скота раздражительность и нервозность проявляется и после рабочей смены, женщины отмечают частые проявления депрессивного состояния, хроническую усталость, мужчины – раздражительность и жестокость, и те и другие показывают негативное отношение к работе.

- 94% работников хотели бы изменить род деятельности и только 6 % трудящихся сообщили что агрессивные факторы убойного цеха их не утомляют;

При комплексном анализе состояния рабочих, на основании опросов, анкетирования, моделирования различных ситуаций выявлено, что основным раздражающим негативным фактором среды – наиболее агрессивным элементом – является наличие продуктов убоя (крови и внутренностей) в производственном пространстве.

Для снижения риска травмирования операторов цехов забоя скота предложена методика отбора персонала, основанная на личностно-психологических свойствах. Она подробно изложена в диссертационной работе.

При отборе кадров для работы в убойных цехах важно учитывать профессиональную пригодность, которая в данной интерпретации заключается в физической и психофизиологической способности человека взаимодействовать с агрессивной средой убойного цеха. Для ее оценки предлагается методика на основе классического метода оценки с использованием шкал Ликерта. Оценка производится по 5-ступенчатой системе, каждая из ступеней выражается числом от 1 до 5. Для оценки выбираются критерии, признанные наиболее значимыми для работы в рассматриваемой среде по результатам анализа и исследований. Среди таких критериев – способность длительно концентрировать внимание, способность к монотонной работе, раздражимость, возбудимость и впечатлительность, наличие и степень гематофобии (боязни крови), отношение к животным.

Процедура оценки проводится в период стажировки работника на рабочем месте – в цехе убоя и переработки скота в первые 10 - 14 дней работы. Оценку осуществляет комиссия, состоящая из не менее трех компетентных в вопросах охраны труда и безопасного ведения работ в убойном цехе лиц. При этом каждый эксперт оценивает работника по семи представленным критериям, определяя оценку от 1 до 5 исходя из заданных характеристик. Результаты оценки фиксируются в учетных формах, обрабатываются математически и приводятся к итоговой оценке работника, на основании которой определяют в какую из групп попадает работник и возможна ли для него работа в убойном цехе.

Предлагаемый способ отбора персонала для работы в цехах убоя и переработки скота с 2009г. используется в ООО «Ювис» Курганской област. За 1 год работы в рамках предложенного профессионального отбора получены следующие результаты: частота микротравмирования среди работников, отобранных согласно предложенной системы, в 2,3 раза ниже, поскольку их личностные качества в большей степени соответствуют характеру работы: отсутствуют признаки гематофобии, низкая впечатлительность и раздражимость, наблюдается способность к концентрации и низкая степень восприятия агрессивных факторов производственной среды; по результатам оценки профессиональной пригодности персонала по предложенной методике после года работы можно сделать вывод, что происходит изменение личностно-психологических характеристик работников по шкалам впечатлительности, и внимательности в сторону уменьшения; по шкалам профессиональных навыков и раздражительности - в сторону увеличения. Оценка личностно-психологических характеристик работников, принятых без учета предложенной системы отбора персонала через год после начала работы показала, что уровень соответствия их заданным условиям труда в целом ниже, чем в группе 1 и в среднем составляет 2,4 по итоговой оценке, то есть определяется как достаточный, против 3,8 (близок к хорошему) в 1 группе. Разница в уровне соответствия предложенным условиям определяет разницу в частоте травмирования в наблюдаемых группах.

Для обеспечения безопасности работников цехов убоя и переработки скота в обозначенных выше опасных зонах предложены технические решения:

1.устройство дополнительной фиксации туш (полутуш) на линии обработки (для снижения риска травмирования в зоне подвески туш);

2.установка для сбора крови (для уменьшения количества агрессивного фактора в производственном пространстве).

Устройство фиксации туш (полутуш) животных схематично изображено на рис.9.

Рис.9 Устройство фиксации туш

1 - съемные крюки; 2 - свободно натянутая цепь 2, 3 - зажим, выполненный в виде двух полуцилиндров; 4 - полуцилиндры; 5 - шарнирное соединение; 6,7 -наружные выступы 6,7 с соосными отверстиями; 8,9 - отверстия; 10 - соединительная цепь 10; 11 - болт; 12 - Т-образный ограничитель; 13 - кольцо.

При подвешивании туши (полутуши) животного на крюк 1, она дополнительно фиксируется перед скакательным суставом каждой ноги зажимом 3. Для этого каждый зажим 3 раскрывают и одевают на ногу животного перед скакательным суставом. Закрывают зажим 3 болтом 11, который устанавливают в соосные отверстия 8,9 наружных выступов 6,7. После этого завинчивают болт 11 в резьбу отверстия 9, тем самым надежно фиксируя ногу животного в зажиме. При срыве туши с крюка 1 зажим 3 обеспечивает удержание туши животного на линии за счет крепления зажима 3 через цепь 2 к крюку 1.

Основными положительными характеристиками устройства по сравнению с аналогами являются:

1. высокая степень фиксации;

2. низкая стоимость изготовления и обслуживания;

3. компактность и технологичность;

4. удобство в использовании.

Новизна данного изобретения подтверждена патентом РФ на изобретение (патент № 2391841).

Результаты проведенных исследований оценки эффективности предложенных устройств показывают, что вероятность падения полутуши с крюка проявляется при наличии повреждений ткани в области скакательного сустава. Сравнительные показатели надежности подвески (количество и вероятность падения поврежденных полутуш с линии) с использованием устройства фиксации и без него представлены в табл. 3.

Из табл. 3 видно, что при использовании устройства фиксации для поврежденных полутуш на линии обработки КРС было зафиксировано 2,4% падений. Без использования устройства фиксации зафиксировано 16,9% от общего числа наблюдений. То есть можно заключить: при использовании устройства процент падения полутуш с линии уменьшился на 14,5% или в 7 раз. Расчеты параметров однородности выборок и достоверности подтверждают объективность выводов.

Табл. 3 Сравинительная характеристика надежности фиксации поврежденных полутуш на подвесном пути с использованием устройства фиксации и без него.

| Характеристика фиксации | Количество наблюдений | Количество падений | % падений | Вероятность травмирования |

| Без устройства фиксации | 83 | 14 | 16,9 | 0,169 |

| С устройством фиксации | 83 | 2 | 2,4 | 0,024 |

Среди полутуш, для которых было зафиксировано падение с линии, наименьшее значение параметра веса составило xmin=112 кг, минимальным в общем по выборкам является хобmin = 110 кг; наибольшее значение параметра для упавших полутуш, xmax=204 кг, при том, что максимальное наблюдаемое значение по выборкам хобmax = 221 кг. Следовательно, можно сделать вывод, что на вероятность падения полутуши ее вес не оказывает значительного влияния и возможно падение с подвесного пути как полутуш малой массы (100-120 кг), так и средней (145-160кг) и большой массы (более 180 кг). В наибольшей степени вероятность падения полутуши зависит от степени повреждения животных тканей в области подвески (область скакательного сустава у КРС). Исследования показали, что повреждение полутуш возможно не только до начала технологического процесса (которое можно определить до подъема на путь обработки), но и в ходе технологического процесса на различных операциях обработки, следовательно, использование устройства фиксации рекомендуется для полутуш любой массы, как с наличием повреждений на входе технологического процесса, так и без них.

Установка для сбора крови с туш схематично изображена на рис. 10.

Основными положительными характеристиками разработанной установки по сравнению с аналогами:

- удобство транспортировки, мобильность;

- удобство сбора и опорожнения жидкости;

- низкая материальная стоимость изготовления и обслуживания;

- компактность;

- удобство санитарной обработки и хранения.

Подана заявка на получение патента на данное инженерно-техническое решение.

Для начала работы емкость-резервуар 1 устанавливается между опорами 17 на раму 14. Посредством колес 16 установка перемещается в нужное положение. Кровеприемник 6 вводится в рану животного и жестко фиксируется фиксаторами 8, путем закрепления крюка 9 на подходящее звено противолежащей цепи 8. Кровь из раны животного посредством кровоприемника 6 проходит через шланг 7, пропущенный через заглушку 5 отверстия 4 крышки 3 емкости-резервуара1, и попадает в емкость-резервуар 1. Установка может использоваться как стационарно, так и мобильно. При заполнении емкости-резервуара 1 кровью, фиксируемом по шкале 10 на боковой поверхности емкости-резервуара 1, в случае мобильного использования, устройство при помощи ручек 2 и колес 16 транспортируется к месту слива крови. К крану 12, установленному на горловине 11 емкости-резервуара 1 присоединяется шланг 13, к примеру, посредствам пазового или резьбового соединения, после чего кран 12 открывается и происходит опустошение емкости-резервуара 1. В случае стационарного использования, при обескровливании туши животного шланг 13 соединен с краном 12, который находится в открытом положении, а другим концом направлен к месту утилизации или сбора крови.

РРРис. 10 Устройство для сбора крови с туш

1-емкость-резервуар; 2 – ручки; 3- крышка; 4 – отверстие для кровепровода; 5 – заглушка;6 – кровеприемник; 7 -шланг 8 –фиксаторы; 9 – крюк; 10 – шкала; 11 - отверстие с горловиной; 12-кран; 13 - сливной шланг; 14 – рама каркаса; 15 – ножки; 16 – колеса; 17 - боковые опоры.

Результаты производственных исследований безопасности в зоне обескровливания туш сельскохозяйственных животных позволяют получить математическую модель влияния факторов на параметр оптимизации:

y = 5,651 +0,009x1-1,295x3, (12)

то есть фактор Х1 (масса туши) влияет на параметр оптимизации (площадь загрязненной зоны) прямо пропорционально, с его увеличением опасная зона увеличивается; фактор Х3 (высота слоя крови) влияет на площадь опасной зоны обратно пропорционально, с его увеличением площадь загрязненной зоны уменьшается. Поскольку Х3 находится в прямой зависимости от вязкости крови, которая увеличивается со временем, то параметр оптимизации находится в обратной зависимости от вязкости крови: чем большее количество времени кровь находится в пространстве, тем выше ее вязкость, и тем меньше площадь загрязняемой зоны.

При использовании предложенной установки количество крови, попадающее в производственное пространство, составляет 3,61% от общего количества крови, выходящей из туши при обескровливании, против 100% крови без ее использования. То есть 96,39% крови собирается при помощи установки, что препятствует образованию сколь угодно значительной опасной и потенциально опасной зоны в области обескровливания туш.

Глава пятая посвящена экономической эффективности предложенных технических решений и их внедрению.

Фактические затраты на изготовление устройства фиксации составляют 4550 р. То есть разработанное устройство имеет низкую стоимость изготовления, тогда как общий срок службы его может исчисляться десятками лет. Кроме того, можно учитывать экономию затрат, связанных с травматизмом. Она будет равняться суммарному материальному ущербу, причиненному предприятию в результате травмирования работников на данном участке. В результате легкого несчастного случая это в среднем 31392р. при условии, что несчастный случай не повлек за собой порчи оборудования, сырья, материалов и др., длительной нетрудоспособности пострадавшего, экспертиз с привлечением внешних организаций, судебных издержек и прочих неучтенных затрат.

Фактические затраты на изготовление установки для сбора крови составят 5960р. Период окупаемости - 27 рабочих смен (1,3 месяца). Применение разработанной установки даст экономию дезинфекционных средств на санитарную обработку цеха.

Предложенные устройства используются в цехе убоя и переработки скота ООО Ювис Курганской области и ООО Пищевой комбинат «Русский продукт» г.Санкт-Петербурга.

Общие выводы и рекомендации.

По результатам проведенных исследований можно сделать следующие выводы:

- Работники мясоперерабатывающих предприятий, в том числе цехов забоя и переработки скота, подвержены травмированию как легкому, так тяжелому и смертельному. Анализ и прогноз показателей травматизма в подотрасли показал, что динамика его в среднем не имеет тенденции к снижению при существующем уровне обеспечения безопасности.

- В изучаемой подотрасли имеет место система ЧМС, обладающая как присущими ей общими, так и специфическими только для данной подотрасли свойствами. Человек в изучаемой системе, в силу низкой автоматизации процессов, является ведущей частью, определяющей в большей степени надежность системы. В свою очередь со стороны системы на него действуют агрессивные факторы среды, которые приводят к сбоям в работе оператора и становятся причиной как физических, так и психологических травм (стресс, психологическая напряженность и др.), которые в свою очередь снова приводят к физическим.

- Наибольшее число потенциально опасных ситуаций в цехе убоя скота зафиксировано при оглушении скота – 65%, на втором месте – распиловка – 21%, на третьем – подъем на подвесной путь – 5% и нутровка – 4%;

- 62% от общего количества микротравм происходят при проведении операций оглушения; 17 % травм - при подъеме на подвесной путь; 13% травм - при распиловке туш; по 4% при нутровке и обескровливании.

- В основе формирования и проявления потенциально опасных и опасных ситуаций в производственном процессе цеха убоя и переработки скота в 90% случаев лежат психофизиологические причины разного рода (психологические, физические, профессиональные); в основе более чем 40% случаев лежат причины психологического характера, поэтому в агрессивной среде убойного цеха при наличии альтернативы готовы работать только 6% потенциальных работников.

- Разработанная методика отбора и оценки персонала цехов убоя и переработки скота позволяет заранее выявить неспособность, трудность и неприятие человеком работы в условиях обозначенной среды, тем самым исключив из системы лиц с повышенной вероятностью травмирвания в данных условиях.

- Работники мясоперерабатывающих предприятий подвержены профессиональной заболеваемости, которая проявляется в среднем после 24 лет работы. Помимо физических расстройств (хандрозы, болезни слуха, хронические бронхиты, болезни суставов и др.) психологические расстройства различной степени и характера, вызываемые действием агрессивных факторов, являются профессиональными заболеваниями работников цехов забоя и переработки скота.

- В цехах убоя и переработки скота выделено две основные опасные зоны, специфичные для данной подотрасли: зона подвески туш, которая охватывает все производственное пространство, и зона обескровливания, которая несет психологическую опасность для оператора и является базисом загрязнения производственной среды; при расчете на одну тушу (полутушу) площадь опасной зоны в области подвески составляет 30м, опасная энергия при падении – 2,7 кДж, площадь опасной зоны при обескровливании составляет около 5м; при условии, что цеха убоя скота занимают площадь в среднем 80-100м2 , площади опасных зон соответственно составят до 37,5 и 6,25 %.

- Разработанное устройство фиксации туш (полутуш) скота обеспечивает надежную фиксацию их на подвесном пути, снижая риск падения полутуш и травмирования работников в 7 раз; является удобным в использовании и доступным в изготовлении и эксплуатации.

- Разработанная установка для сбора крови с туш сельскохозяйственных животных позволяет исключить на 96% попадание агрессивного элемента в производственную среду, тем самым препятствуя образованию опасной зоны в области участка обескровливания туш; является мобильным, удобным в использовании и не требует значительных финансовых затрат.

Результаты исследований позволяют рекомендовать:

- На основании практической апробации способа отбора персонала для работы в цехах забоя и первичной переработки скота рекомендуется его использование в методике подбора персонала мясоперерабатывающих предприятий, а так же как начальный уровень наблюдения изменений в личностно-психологическом состоянии работников.

- На основании лабораторных и производственных исследований рекомендуется использование в производственной линии технологической обработки туш скота (убой и переработка) предложенного устройства фиксации туш с целью снижения травмоопасности.

- На основании лабораторных и производственных исследований рекомендуется использование в производственной линии убоя скота разработанной установки для сбора крови с туш сельскохозяйственных животных как эффективного средства снижения концентрации или полной ликвидации агрессивного фактора среды.

Список опубликованных по теме диссертации работ:

- Шкрабак Р.В., Посыпаева Ю.А. Состояние охраны труда работников перерабатывающих предприятий АПК и пути ее улучшения//Вестник КрасГАУ-2008-№4. – С.262-265.

- Шкрабак Р.В., Посыпаева Ю.А. Безопасность и охрана труда на животноводческих фермах (на примере ООО «Лесной» Курганской области)// Безопасность жизнедеятельности глазами молодежи: Сб. материалов Всероссийской студенческой конференции (с международным участием) - Челябинск: Изд-во ООО «Полиграф-Мастер», 2008. – С.237-239.

- Посыпаева Ю.А.О состоянии охраны труда и производственной безопасности в мясной промышленности//Безопасность жизнедеятельности в третьем тысячелетии: Сб. науч.тр. – Челябинск: ЮУрГУ, 2009.- С. 237-238.

- Шкрабак Р.В., Посыпаева Ю.А. Психофизиологические аспекты охраны труда в убойных цехах мясоперерабатывающих предприятий.// Вестник Саратовского госагроуниверситета им. Н.И.Вавилова – 2009 -№5.- С.71-74.

- Шкрабак Р.В., Посыпаева Ю.А. Анализ условий и охраны труда работников мясоперерабатывающих предприятий и пути их улучшения// Вестник КрасГАУ-2009 - №6.- С.133-136.

- Митрофанов П.Г., Митрофанов С.П., Шкрабак Р.В., Посыпаева Ю.А. Результаты математического моделирования системы «Оператор – животное – среда»// Охрана труда и техника безопасности в сельском хозяйстве – 2009- №1. – С. 32-35.

- Посыпаева Ю.А. Анализ безопасности труда в АПК Курганской области// Техносферная безопасность: Материалы международной научно-практической конференции Выпуск XI – Ростов-на-Дону, 2009.- С 83-87.

- Посыпаева Ю.А. Анализ показателей производственного травматизма и его причин в АПК (на примере Курганской области)// Техносферная безопасность: Материалы международной научно-практической конференции Выпуск XI – Ростов-на-Дону, 2009.- С 87-91.

- Посыпаева Ю.А. Разработка системы отбора персонала для работы в цехах убоя и первичной переработки скота как средство снижения риска травмирования// Известия Санкт-Петербургского государственного аграрного университета – 2010 - №19.- С. 323-327.

- Шкрабак Р.В., Посыпаева Ю.А., Однохоров А.И. Теоретическое обоснование опасных зон работников цехов забоя и первичной переработки скота// Вестник Саратовского госагроуниверситета им. Н.И.Вавилова – 2010 -№ 7.- С.67-72.

- Устройство фиксации туш животных. Патент РФ на изобретение №2391841/ В.С. Шкрабак, В.В. Шкрабак, Р.В. Шкрабак, Ю.А. Посыпаева и др. – 2010.

- Шкрабак Р.В., Посыпаева Ю.А. Устройство для фиксации туш сельскохозяйственных животных на конвейере технологической линии обработки убойных животных// Вестник Санкт-Петербургского государственного аграрного университета – 2010 - №20.-С. 341-346.