А. Н. Протопопов ббк 32. 973. 26-018. 2 Р 69

| Вид материала | Статья |

- Учебное пособие Самара 2008 ббк 32. 973. 26-018. 2 Удк 004, 2399.98kb.

- Методические рекомендации Гродно 2007 удк 37. 018 Ббк 373., 358.38kb.

- Для студентів за фахом 080401 інформатика та прикладна математика Кривий Ріг 2010 ббк, 551.46kb.

- Методичні рекомендації та практичні завдання Чернівці чну 2008 ббк 32. 973. 2я73, 1647.69kb.

- Редакционно-издательским советом Томского политехнического университета Издательство, 2585.19kb.

- Регламент проведения, 168.85kb.

- Новый взгляд эволюционной психологии, 4964.87kb.

- Протопопов Константин Валерьевич 10. 15-10. 45 Входное тестирование 10. 45-11. 30 Контроль, 39.99kb.

- 2 Недра и полезные ископаемые, 134.96kb.

- Телегина Ирина Петровна 018(1) Управление персоналом подгруппа №1 Глухова Евгения Сергеевна, 55.06kb.

Задача полного описания технологий требует длительных усилий множества людей, которые должны быть специалистами в разных областях знания. В реальной жизни вопросы типизации технологий и создание способов их описания решаются по мере возникновения практической необходимости в соответствующих действиях. В силу этого ожидать единства в методах типизации различных групп технологий маловероятно. Однако в ряде случаев просматривается некоторое единство, которое свидетельствует о том, что ряд общих принципов типизации достаточно очевидны и интуитивно понятны.

Утверждение 8.1. Удобнее всего анализ типизации разных групп технологий технической сферы начинать от тех групп, где система описания, то есть каталоги, наиболее развита. В этом случае последовательность рассмотрения должна идти от тех групп технологий, которые условно можно считать простыми, к более сложным группам. При таком подходе порядок рассмотрения обычно следует историческому развитию техники.

На самом деле разные группы технологий развивались одновременно. Тем не менее существует условная историческая последовательность.

Уточнение 8.1. Исторически типизация различных групп технологий всегда исходила из однопотокового приближения.

Задача последовательного анализа различных групп технологий в направлении возрастания их сложности требует правильного выбора начальной точки, в качестве которой естественно выбрать переход от обычных нескоординированных единичных действий, или простейших групп действий, к закономерным их последовательностям, то есть технологиям. Человек в своей повседневной жизни не может избавиться от необходимости использовать простейшие действия. Взять в руки ложку, застегнуть пуговицу, нажать на кнопку пульта - это действия или же их группы, которые относятся к предтехнологической деятельности. Ряд этих действий лежит в основе треблигов. Изучение треблигов лежит на границе между психологией и технологией.

Реальная техническая и технологическая деятельность человека начинается с объединения элементарных предтехнологических действий в последовательности, которые могут быть названы начальными операциями. Одновременно в деятельность человека начинают вводиться начальные технические средства. Исторически к ним можно отнести палку, камень и т. д. Анализ этих средств и последовательность их ведения в практику не являются для нас предметом обсуждения. Сочетание начальных операций и начальных средств - это стартовая точка архаических технологий и архаических технических устройств.

Определение 8.1. Сочетание начальных операций и начальных средств, являющееся начальной точкой развития технологий и технических систем, составляет основу архаических технологий.

Представление об архаических технологиях во многом основано на догадках и ретроспективном анализе. В области архаических технологий никаких реальных рецептов, которые были бы надежно зафиксированы, не существует. Наши сведения относятся к более позднему периоду, который связан с технологиями, которые можно назвать элементарными. Важно не само описание элементарных технологий, а действия и поставленные задачи.

Переход от архаичных технологий к элементарным технологиям можно назвать процессом технизации.

Определение 8.2. Технизация технологий — это введение в технологический процесс операций, которые позволят исключить ручную деятельность.

Полностью исключить ручную деятельность невозможно. В то же время технизация необходима везде, где невозможно непрерывно использовать ручной труд.

Утверждение 8.2. Разумная технизация отражает нахождение точки равновесия между необходимым ручным трудом и использованием различных устройств, помогающих реализовать технологические идеи. Технизации рано или поздно подвергается вся деятельность, где нельзя непрерывно эксплуатировать труд человека. Именно это соображение и помогает найти точку равновесия.

Эпоха формирования первых элементарных технологий имела дело с технологиями, относящимися к разным группам, например технология изготовления каменного топора, технология обработки шкуры или технология приготовления пищи. Дальнейший переход от элементарных технологий сначала к простым, а затем и к сложным сохранил это деление. Архаические и элементарные технологии опирались на использование потоков вещества. Можно полагать, что работы по обработке вещества (материалов) проще работ по изменению его свойств. На этом основании при дальнейшем рассмотрении типизации разумно считать исходными те группы технологий, которые связаны именно с обработкой вещества. После этого можно расположить технологии, связанные с созданием из вещества изделий, их транспортировкой и затем - с преобразованием свойств вещества. Вслед за этим имеет смысл рассматривать технологии, которые связаны с энергетическими потоками, а затем технологии, связанные с потоками информации.

8.2. КАТАЛОГИЗАЦИЯ ТЕХНОЛОГИЙ ОБРАБОТКИ ГОТОВОГО МАТЕРИАЛА

Обработка вещества (материалов) не затрагивает их состав и структуру. Поэтому ее основой можно считать технологии изменения формы и обработки внешних и внутренних поверхностей. В основном эти процессы связаны с механическими воздействиями на материал. При этом наиболее развиты, изучены и формализованы технологии работы с металлом - металлообработка. Исторически хорошо изучены также процессы работы с деревом, а в последние десятилетия и с пластмассой. Строго говоря, к этой группе технологий примыкает группа технологий по работе с тканями, а также ряд других менее представительных групп. Однако исследования в области изучения технологий «нетрадиционных» групп материалов нельзя считать определяющими. Прогресс в области технологий обработки материалов, так же как и прогресс других технологий этой группы, основан на сочетании различных методов воздействия на объект.

Замена простой механической обработки такими технологиями, как прессование, штамповка и т. п., основан на сочетании различных методов обработки материала. При этом простейшие механические воздействия на вещество постепенно заменяются более сложными, комбинированными воздействиями. Так, для многих прогрессивных процессов нужно изменение температуры обрабатываемого материала с целью временного придания ему технологической пластичности. Тем не менее логика изложения требует в первую очередь описать технологии простой механической обработки материалов. Это тем более удобно, что именно в области технологий обработки металлов на машиностроительных предприятиях достигнуты первые ощутимые успехи в деле установления единообразия в описании технологических приемов.

Историческое развитие процессов обработки металлов и древесины шло традиционным путем - уменьшение доли ручных операций и появление все более новых и совершенных приспособлений, инструментов, станков и т. д. Точное описание всех действий при ручной работе не имеет особого смысла. Здесь навыки и умения задаются обучением и постепенно совершенствуются с опытом работы. Расчленять и записывать все эти действия для оформления технологии как таковой практически не нужно. В то же время систематизация операций работника нужна для создания технологических карт, которые лежат в основе оценки трудовых затрат и, в конечном итоге, в определении стоимости изготовляемых объектов. На реальную стоимость влияют еще и другие обстоятельства. Тем не менее определение трудозатрат лежит в основе всех окончательных оценок. При желании и необходимости детального описания результат технологической подготовки в идеале сводится к сочетанию выбора оснастки, определения последовательности операций и разделения всех действий на элементарные операции. В итоге все эти операции должны быть сводимы к операциям Коллера. Чаще всего столь подробная детализация не требуется. Степень необходимой детализации зависит от конкретных условий. Тем не менее запись основных операций вносится в соответствующие документы предприятий.

Переход к более совершенным методам обработки с использованием станочного парка требует уточнения технологических описаний. В этом случае начинает проявляться процесс оптимизации технологий.

Определение 8.3. Под оптимизацией технологий подразумевается нахождение наиболее эффективного построения схемы процесса, которая складывается из выбора операций, их последовательности и необходимого оборудования.

В зависимости от реальных условий процесс оптимизации может выполняться по-разному.

Уточнение 8.2. Процесс оптимизации может производиться по величине трудозатрат, коэффициенту использования того или иного оборудования, времени и, наконец, на основе согласования с другими технологическими процессами на том же производстве. Возможно использование и комбинаций различных параметров. Такие комбинации в ряде случаев называют коэффициентом, или функцией, желательности.

Оптимизация технологических процессов - основа организации работы любого серьезного предприятия.

Уточнение 8.3. Оптимизация технологических процессов возможна только тогда, когда в их организации имеется определенная степень гибкости, то есть некоторый запас разнообразия.

Утверждение 8.3. Наличие разнообразия в технологическом процессе является необходимым условием его оптимизации.

Потребность в автоматизации и стандартизации процессов приводит к поиску путей максимального использования строго стандартизованных процессов и режимов. Поэтому нередко встречаются ситуации, когда для обеспечения условий производственной оптимизации при проектировании технологических цепочек проектанты вводят в общую схему спланированную неопределенность.

Реальная оптимизация происходит с учетом имеющихся каталогов технологических операций. При этом, по крайне мере в области машиностроения, используется унифицированная терминология. Она, в частности, отражена в ГОСТе [28], где приводятся и переводы основных терминов на другие языки. При переводе стандартных терминов на другие языки могут возникнуть серьезные трудности. По этой причине получили распространение специальные справочные пособия [3, 9].

Знакомство с общепринятой терминологией показывает, что практически во всех группах технологических процессов используется не понятийно-терминологическая система терминов - ПТС, а так называемая естественно сложившаяся терминология — ЕСТ [4]. Понятийно- терминологическая система берет начало в [4, 87, 116]. На наш взгляд, либо эта система, либо аналогичные ей системы могут создать непротиворечивые каталоги стандартизированных описаний технологий. На этом пути можно ожидать появления хотя и непростой, но единой системы описаний. Применяемые же в разных странах и в разных группах технологий системы ЕСТ опираются на традиции разного типа. Поэтому если пытаться использовать в практике именно такие системы, то создание единообразного типа описаний для всей сферы технологий, скорее всего, нереальная задача.

Позволим краткое замечание, связанное с ЕСТ в области машиностроения, то есть замечание по поводу ГОСТа [28]. В этом случае естественно сложившаяся технология исходит не из непосредственной типизации процессов, то есть из последовательного описания операций и действий, а из непосредственного описания характера работы технической системы машиностроительного завода. Она опирается на описание работы групп станков. При этом выделяются такие действия, как установка, захват, переход и т. д. Эти действия означают установку и ориентировку обрабатываемой на станке детали, ее фиксацию и те операции, которые связаны с постоянством используемого инструмента и обрабатываемых поверхностей. Практически та же терминология используется и в других группах близких технологий, например, при организации ремонта автомобилей [7]. Не вдаваясь в терминологические тонкости, отметим, что обычно практической основой для декомпозиции технологических операций являются не описания самих действий, а соотношение этих действий с характеристиками и возможностями оборудования.

Утверждение 8.4. Естественно сложившиеся в разных группах технологических процессов терминологии ориентированы не столько на описание непосредственных действий и операций, сколько на связь этих действий и операций с конкретными производственно-техническими условиями. Такой подход имеет несомненные практические достоинства для практической работы в заданных конкретных условиях. В то же время при этом подходе резко возрастают трудности построения единой описательной иерархии, пригодной в любом случае.

Разницу в подходах пояснить несложно. Так, в принципе, одной и той же фрезой можно при одной установке детали сделать несколько разных операций. В случае использования ПТС они будут считаться разными, а при использовании ЕСТ - одинаковыми. Возможны и обратные ситуации. Здесь не должен возникать вопрос о том, какой тип терминологии лучше, а какой хуже. Просто надо четко учитывать то, что в этих случаях в основу описания положены разные принципы. В связи с тем, что технологическое оборудование в разных группах технологий разное, используемые в них варианты ЕСТ могут сильно различаться. В металлообработке и в машиностроении терминология может считаться устоявшейся. Тем не менее при обработке поверхностей и изменении формы каких-либо материалов соответствие между используемыми терминами и описаниями процессов просматривается не всегда.

Требования к качеству описания технологий возрастают по мере увеличения степени автоматизации процессов. Есть два направления автоматизации технологий, которые характерны для большинства областей технической сферы. Первый путь - четкое описание, то есть математизация всех технологических параметров. Принято считать этот традиционный путь основным. Второй путь построен на повторении (копировании, редупликации). В этом случае автоматизированная система просто повторяет запись режимов, разработанных или найденных обычными путями. Уже во времена Петра I использовалось копирование деталей с некоторого образца. Сейчас аналогичные приемы широко используются в технологиях различных типов. Так, например, при выращивании кристаллов иногда вместо строгого расчета программ изменения параметров просто проводят запись режимов работы опытного оператора. Эта запись вводится в систему управления ростовым оборудованием.

Утверждение 8.5. Редупликационные процессы избавляют от необходимости расчленять, то есть производить декомпозицию сложного технологического процесса. В ряде случаев такой подход имеет несомненные выгоды. Он фактически позволяет обеспечить свертку описания.

В гуманитарной области редупликация чаще всего сводится к подражанию и повторению. Нередко это формулируется как принцип: делай как я. Естественным недостатком такого пути следует считать трудности, а иногда и невозможность детальной записи и, главное, анализа всех стадий технологий. Еще более сложно обосновать соответствующие действия и приемы.

Утверждение 8.6. Частичный перенос или переналадка копируемых технологических процессов подчас связаны с большими затруднениями, а иногда и невозможностью провести соответствующую операцию.

Уточнение 8.4. В каталоги технологий копируемые технологии разумно включать как единое целое. Это необходимо делать на достаточно высоком уровне описательной иерархии.

Утверждение 8. 7. Автоматизация технологических процессов связана с изменением структуры их описательных каталогов. С ростом автоматизации сдвиг происходит в сторону более высоких уровней иерархии.

К сказанному необходимо добавить, что математизация и копирование часто объединяются в одном и том же технологическом процессе. Так, например, газовый резак при подготовке профилей металла на плазе может своими движениями считывать рисунок с чертежа. При этом перевод линий чертежа в движение резака производится непосредственно в рамках технологического процесса, который основан на использовании специализированного оборудования.

Наличие огромного числа независимо возникших каталогов для различных технологий ставит вопрос о создании единых систем не только оформления и записи операций, но и о разработке общих принципов учета погрешностей, записей режимов и всех иных характеристик. Это длительная, кропотливая и сложная работа. Учитывая то обстоятельство, что многие уже разработанные описательные системы имеют большую практическую ценность, возникает вопрос о создании про- грамм-конверторов, которые бы позволяли осуществлять перевод символов одной системы в другую. Все это очень важно для трансфера технологий.

Разработка единой системы каталогизации технологий ставит вопрос и о разработке структуры записи технологических режимов для практического использования. В процессе работы и отладки технологий происходят непрерывные большие и малые изменения процессов и режимов. Эти изменения могут быть связаны с другими элементами технологии. Разумная система записи и хранения документации (ее можно назвать системой архивации технологических режимов) должна быть построена таким образом, чтобы символические (буквенно-цифровые) обозначения каждой технологической карты позволяли установить внутренние и внешние связи операций. В этом случае при любом изменении технологии, режима или материалов автоматизированный поиск позволит сразу же выявить все технологические карты, которые требуют изменения или доработки. Эти карты можно назвать пораженными.

Утверждение 8.8. Поиск пораженных технологических карт может потребовать нескольких специальных этапов.

Разработку методов поиска пораженных документов технологического описания следует считать вторичной задачей по отношению к разработке самих методов единого описания.

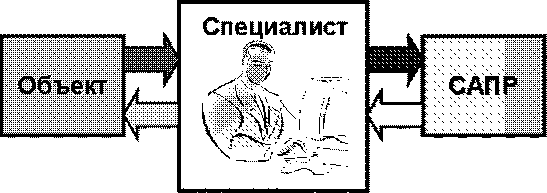

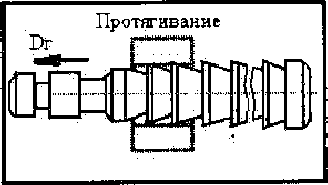

Остановимся более подробно на магистральном направлении автоматизации технологического описания. Такая автоматизация основана на использовании вычислительной техники. Принципиальная схема построения технологии и создания ее технологического описания представлена на рис. 8.1. В этом случае специалист-технолог пользуется системой автоматического проектирования - САПР. Для этого он обращается к компьютеру, в который заложено все необходимое программное обеспечение.

Рис. 8.1. Принципиальная схема автоматизированного построения технологического процесса

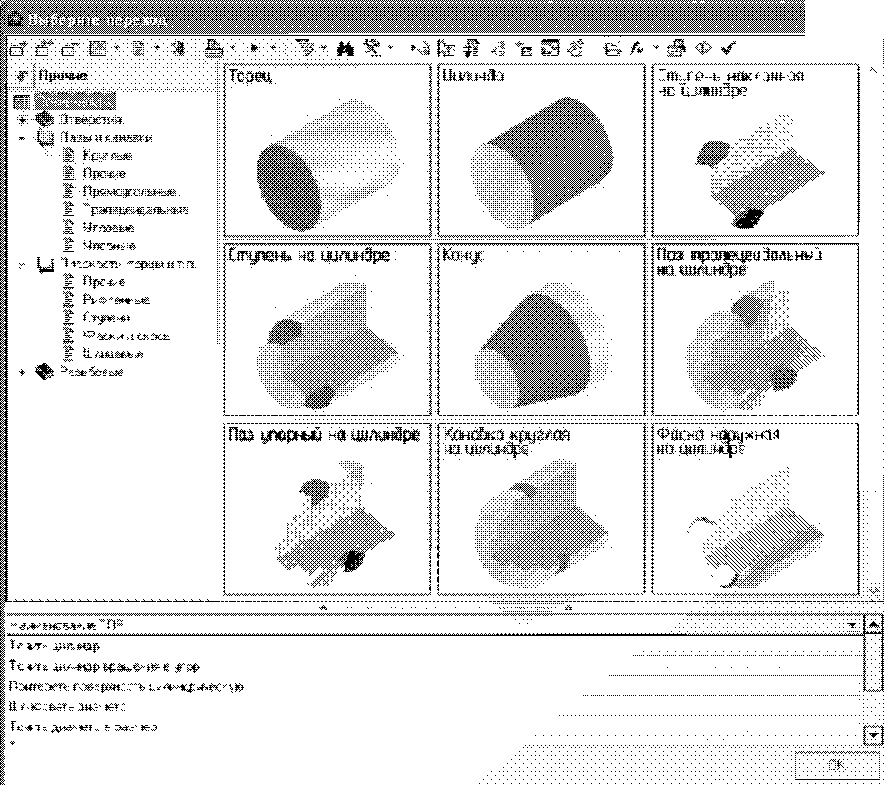

Технолог-проектировщик имеет дело с типичным интерфейсом, который обычно строится на основе Windows. Операции выполняются с помощью экранов, на которые последовательно выводятся различные варианты деталей и простейших операций. Н этой основе и делается выбор. Пример подобного «экрана» дан на рис. 8.2.

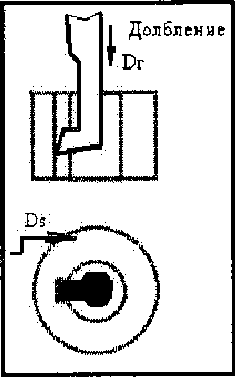

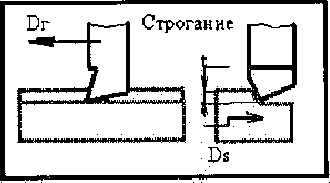

Изображение, которое выводится на экран, позволяет выбрать нужный объект. Затем, вводя в расположенные внизу строки необходимые данные, можно задать все необходимые характеристики, определяющие реальную технологию. В дальнейшем на этой основе может быть распечатана традиционная технологическая карта. Компьютерные системы выдают на экран и распечатывают при необходимости схожую документацию (рис. 8.3). В обычной работе при отсутствии компьютерных систем используются карты, размещаемые на традиционных носителях.

В общем случае созданные компьютерной системой данные могут быть превращены в команды, которые передаются на автоматизированную технологическую систему. Такой системой в простейшем случае может быть станок с числовым управлением. На самом деле современное построение технологического процесса допускает более сложные системы. Их основная идея иллюстрируется рис. 8.4.

JJJf

Рис. 8.2. Экран для выбора деталей

Рис. 8.3. Карта для выбора нужных деталей, размещенная на традиционном носителе

Объект

АСУ

Интерфейс

Рис. 8.4. Общая схема, котораяиллюстрируеткомпьютерное программное управление технологическим процессом

Как нетрудно увидеть, рис. 8.4 ориентирован на управление технологией с участием оператора. Этот оператор взаимодействует с технологической системой, управляя ею через интерфейс.

В настоящее время полностью автоматизированных технологических процессов, целиком охватывающих большие производственные системы, связанные с обработкой готовых материалов, не очень много. Следует отметить, что организация большого реального производства на основе его компоновки из частично автоматизированных процессов и традиционных процессов с использованием обычных приемов требует согласования работ отдельных технологических линий, операций или их серий. Кроме чисто технологической документации, необходимо еще иметь представления о временных затратах на каждую их часть. В соответствующей документации нуждается и обычное производство, которое построено на основе традиционных технологических схем. В этом случае предварительно создаваемые любым способом технологические документы необходимы для задач нормирования труда, оценки необходимых резервов исходной продукции и т. п. Нетрудно понять, что в этих случаях документы и программы, связанные только с обработкой готовых материалов, должны иметь дополнительные описания, которые оценивают временные и экономические показатели. Иными словами, построение реальных технологических схем для практической работы требует перехода от однопотоковых описаний технологий к более сложным схемам.