Беспружинная пневмогидроарматура с уплотнительными затворами различной физической природы 01. 02. 06 Динамика, прочность машин, приборов и аппаратуры

| Вид материала | Автореферат диссертации |

- Динамика и синтез широкополосных сейсмических приборов 01. 02. 06 Динамика, прочность, 478.39kb.

- Динамика управляемого движения мобильного ползающего робота с изменяемой формой корпуса, 219.75kb.

- Оценка и повышение живучести несущих конструкций технологического оборудования металлургического, 294.38kb.

- Разработка расчетных методов оценки живучести рабочих и опорных прокатных валков 01., 250.79kb.

- Программа-минимум кандидатского экзамена по специальности 01. 02. 06 «Динамика, прочность, 76.1kb.

- Касьянов Константин Геннадьевич оценка несущей способности и ресурса конструкционных, 452kb.

- Программа и методические указания, 1054.55kb.

- Оренбургский государственный университет вопросы кандидатского экзамена по специальности, 80.34kb.

- Нелинейная динамика направление подготовки, 10.06kb.

- «Динамика и прочность машин», 289.08kb.

Основное содержание работы

Во введении обоснована актуальность темы исследования, дается краткая характеристика диссертационной работы, отмечена научная новизна и отражены основные положения, выносимые на защиту.

В первой главе представлен обзор работ по исследованию функциональных свойств беспружинной запорной ПГА с разнотипными уплотнительными затворами.

Должное внимание уделено оценке вклада отечественных ученых

(Э.И. Эдельман, Г.Г. Стратиневский, Д.Ф. Гуревич, В.Ф. Бугаенко,

Б.Т. Ситников, Н.М. Беляев, К.В. Фролов, Н.Д. Кузнецов, В.М. Квасов,

С.Ф. Яцун, В.П. Шорин, Д.Е. Чегодаев, Е.В. Шахматов, В.Н. Самсонов,

В.Л. Баранов, А.М. Долотов, О.П. Мулюкин, П.М. Огар, С.В. Фалалеев и др.) в теорию и практику проектирования различных типов ПГА с управляемым качеством переходных процессов.

На основе проведенных обзора и анализа сформулированы цели и задачи исследования.

Во второй главе показано, что и из всех видов беспружинной ПГА наиболее сложным конструктивным исполнением обладают ЭПК, что предопределяет ряд трудностей при математическом описании их динамики с учетом компромиссного выбора их выходных параметров (быстродействие, герметизирующая способность и ресурс) при выбранном материале уплотнительного затвора.

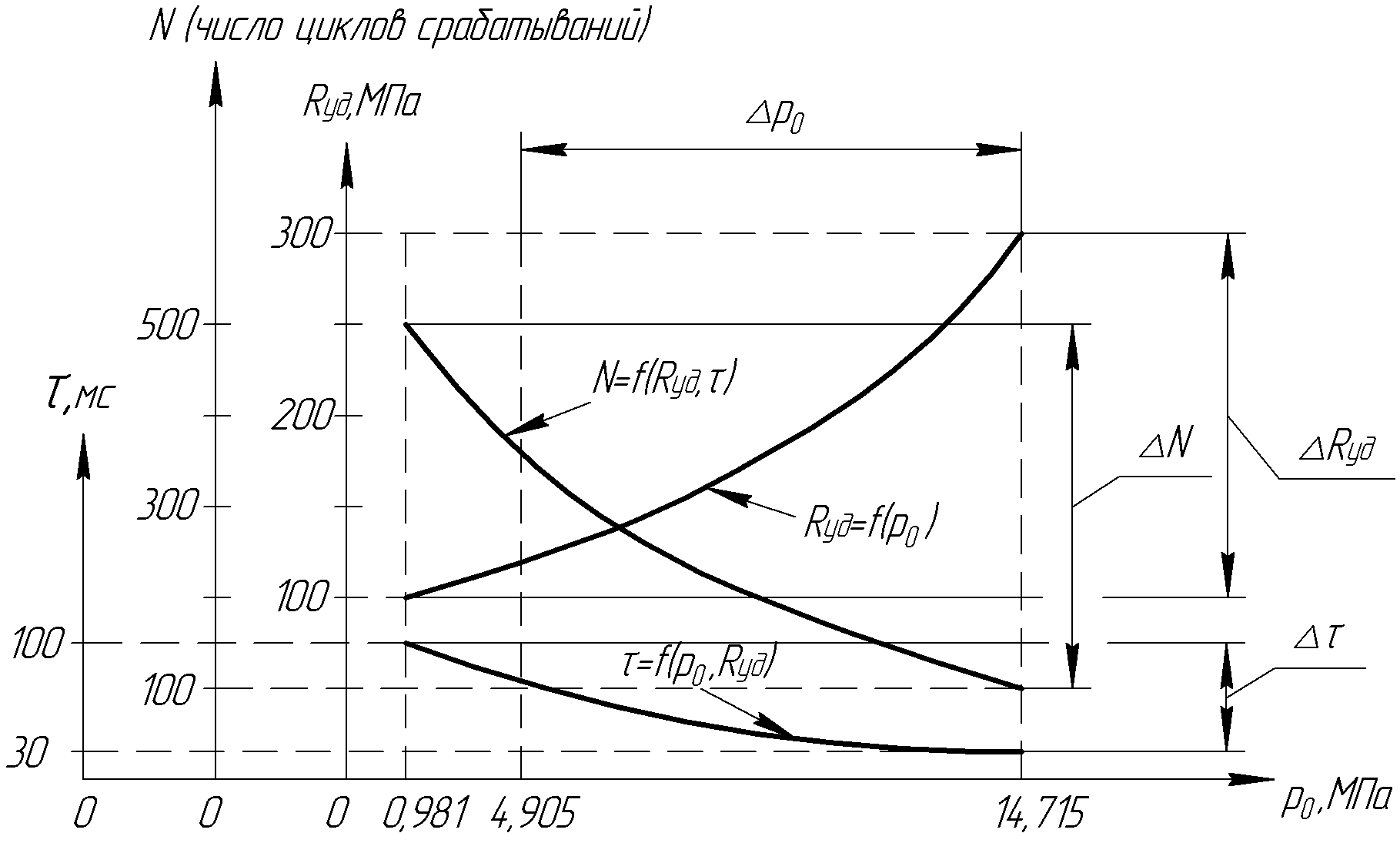

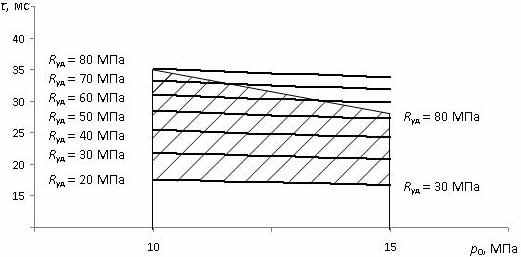

В качестве примера на рисунке 1 проиллюстрирован предложенный автором подход к оценке компромиссной взаимозависимости выходных параметров исследуемого беспружинного ЭПК с клапанной парой «металл по металлу» с учетом сформированного к настоящему времени обширного банка экспериментальных данных по каждому отдельно взятому выходному параметру всех известных типов уплотнительных затворов.

| Рисунок 1 – К оценке взаимосвязи выходных параметров ЭПК с тарельчатой клапанно-седельной парой «металл – по металлу» в заданных пределах изменения давления p0 Rуд – удельное контактное давление, определяющее герметизирующую способность уплотнительного затвора, N – число циклов срабатываний (гарантированный ресурс), τ – быстродействие ЭПК; ∆Rуд, ∆N и ∆τ – разность максимального и минимального значений параметров Rуд, N и τ в заданном диапазоне изменения параметра p0 |

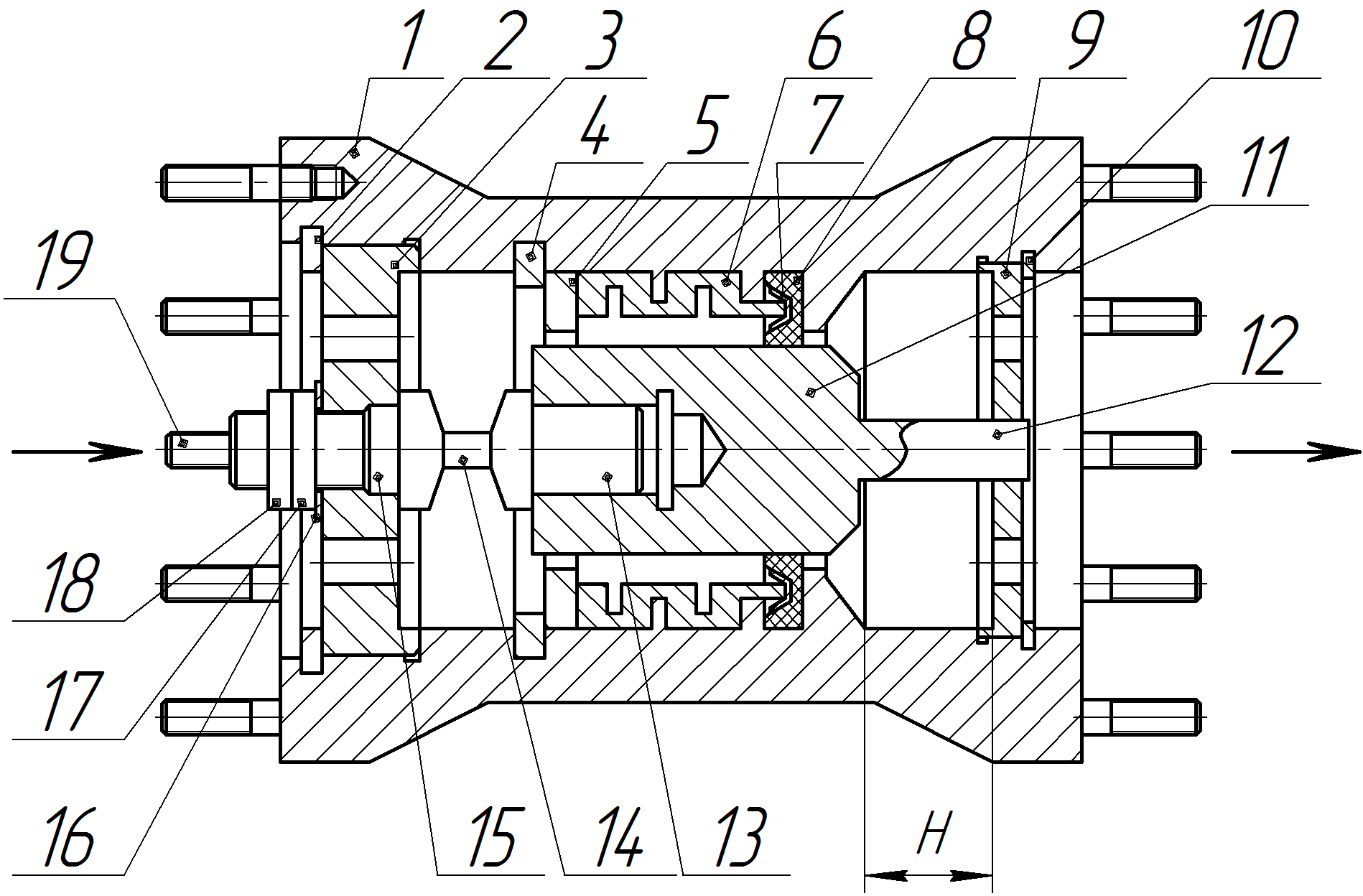

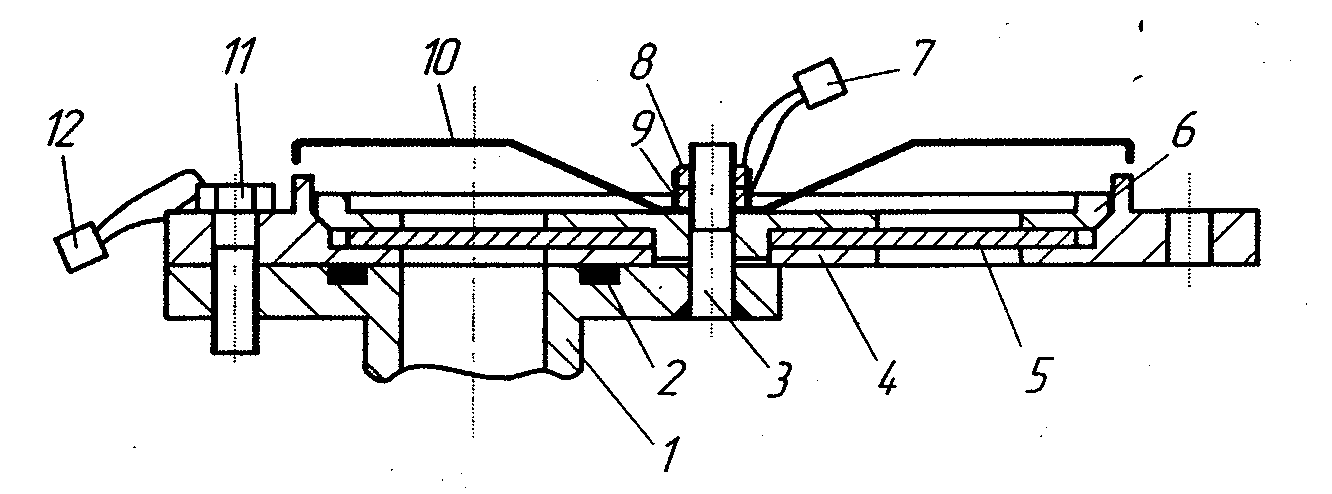

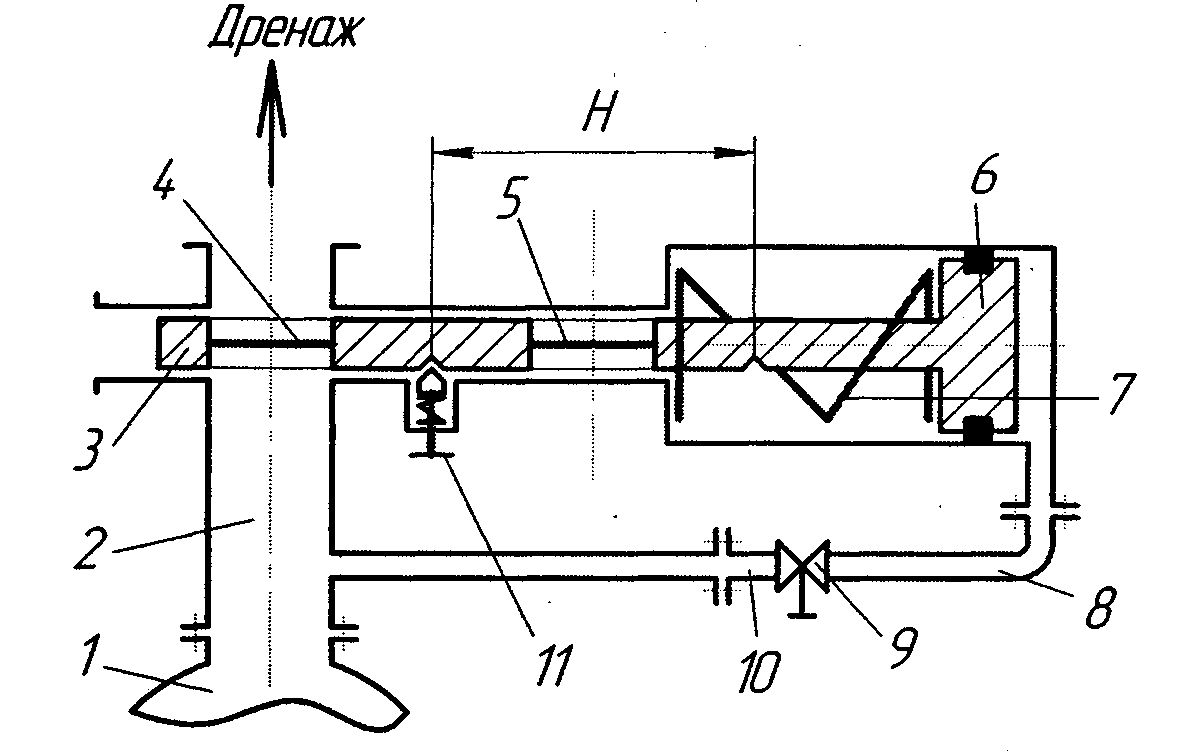

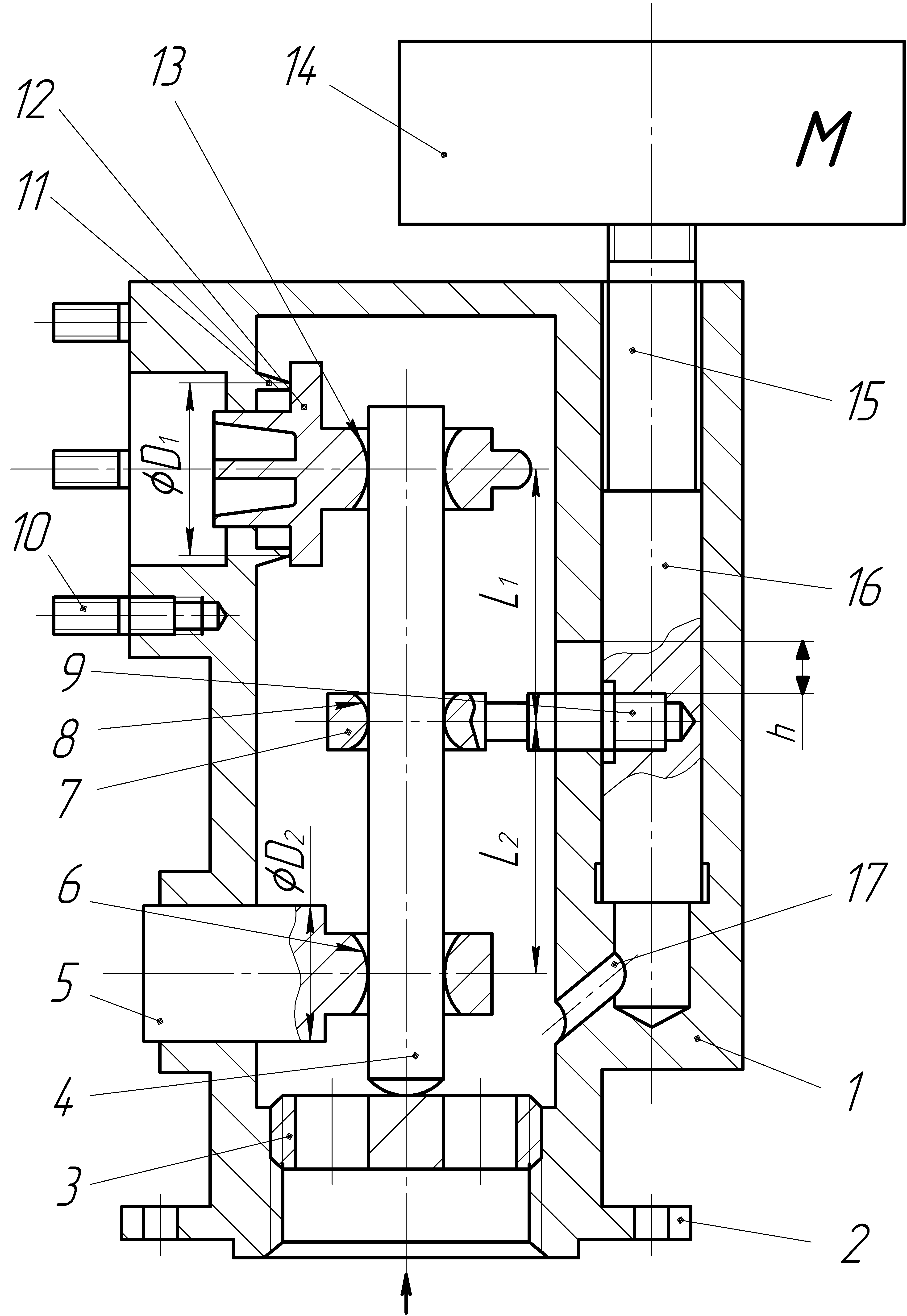

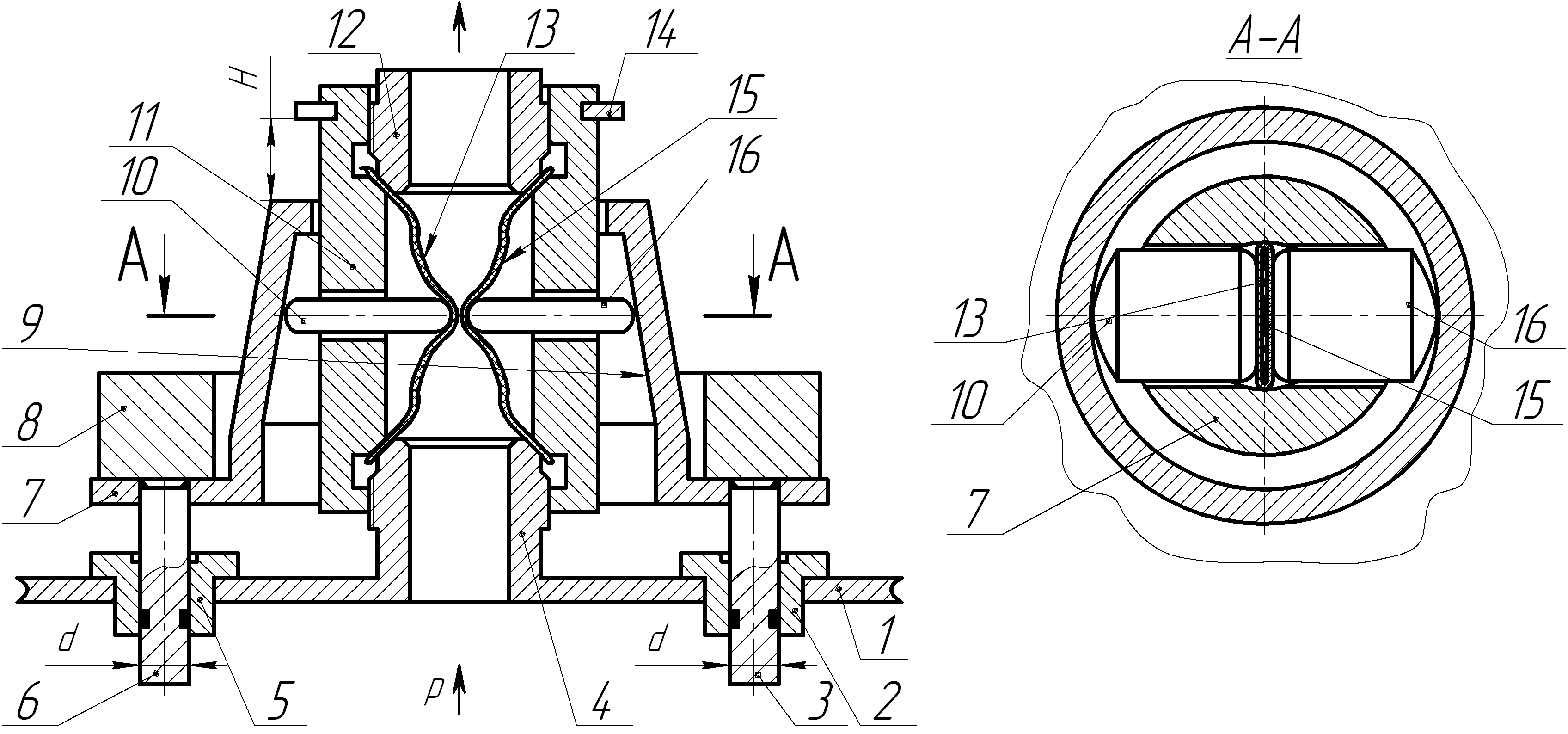

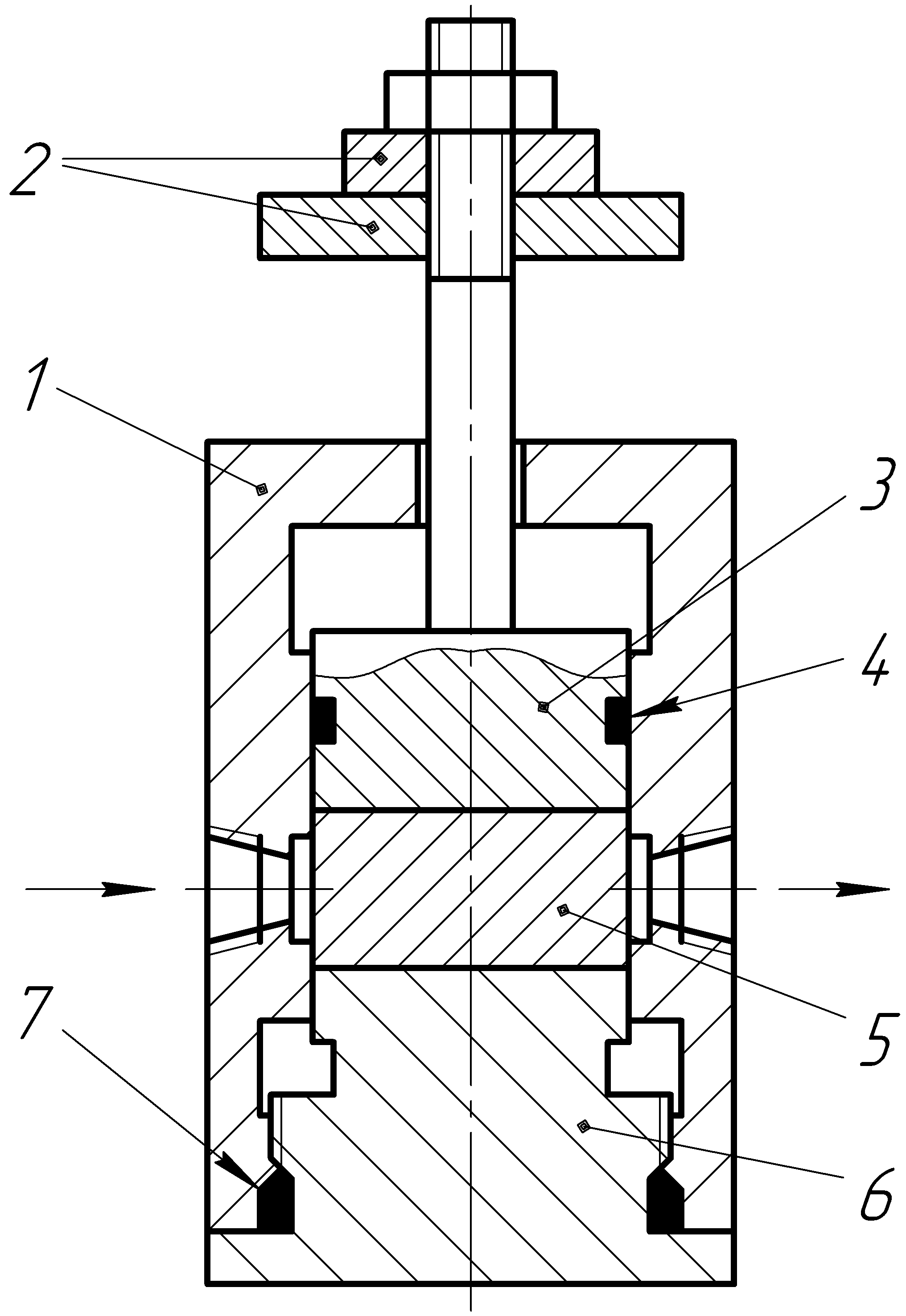

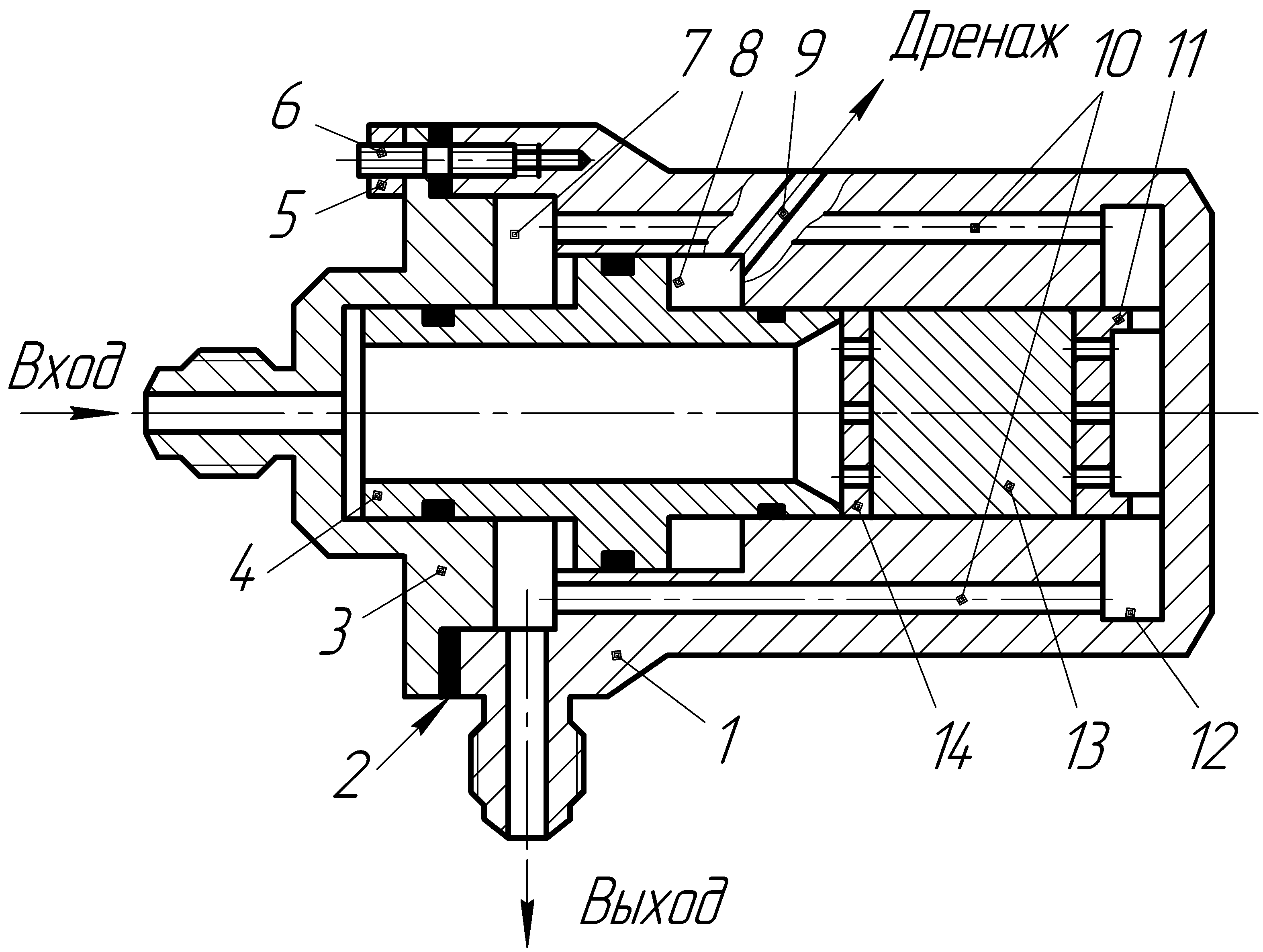

В третьей главе представлены разработанные автором математические модели различных типов электропневмоклапанов (рисунки 2, 3, 4), позволяющих теоретически определять основной показатель их динамического качества – время срабатывания клапана.

| Рисунок 2 – Конструктивно-расчетная схема безмембранного ЭПК с рычажным дифференциально-поршневым задатчиком нагрузки в составе газовой системы «Резервуар сжатого газа – ЭПК – потребитель газа» |

|  |

| Рисунок 3 – Конструктивно-расчетная схема мембранно-грузового ЭПК в составе газовой системы «Резервуар сжатого газа – ЭПК – потребитель газа» | Рисунок 4 – Конструктивно-расчетная схема рычажного мембранно-грузового ЭПК в составе газовой системы «Резервуар сжатого газа – ЭПК – потребитель газа» |

В исходном состоянии ЭПК (рисунок 2) электромагнит 17 обесточен и управляющий запорный орган 14 поджат к седлу 15 давлением сжатого газа на входе ЭПК. При этом поршневая полость 6 сообщается через соединительный канал 19 с входной полостью. Вследствие этого давление в полости 6 равно давлению в основной рабочей полости (p2 = p1). Давление в выходной магистрали считается равным атмосферному (p3 = pатм).

Положение трехступенчатого дифференциального поршня 20 определяется результирующей Р20 сил, действующих на противоположные стороны поршня:

Р20 = р1·F1 + р2·F2 – р1·F3.

где р1 – давление газа во входной полости; р2 – давление газа в поршневой полости; F1, F2, F3 – площадь сечения дифференциального поршня 20 по диаметру d1, d2, d3, соответственно.

При конструктивном обеспечении d0 < d1 < d3 < d2 и с учетом того, что в исходном состоянии ЭПК p2 = p1, дифференциальный поршень в исходном состоянии гарантированно будет находиться в крайнем правом положении (см. рисунок 2).

В этом состоянии ось вращения рычага 23 длиной L конструктивно смещена на расстояние ∆L относительно его центра. При отношении плеч рычага L0 = L2/L1 > 1 и конструктивном обеспечении равенства диаметров седла 8 и уплотнительного поршня 4 основной запорный орган 9 будет поджат к седлу 8 за счет разности моментов сил, действующих на плечи рычага 23:

Отношение плеч L0 выбирается из условия обеспечения требуемого усилия поджатия основного запорного органа 9.

При срабатывании электромагнита 17 управляющий двухсторонний запорный орган 14 перекладывается с седла 15 на седло 12, отсекая полость 13 от входной полости ЭПК и сообщая полость 6 с атмосферой через «Дренаж 1». При этом давление p2 в полости 6 начинает снижаться и в момент времени t = τндп наступает статическое равновесие сил, действующих на поршень 20. Начиная с этого момента (за счет изменения результирующей силы Р20) дифференциальный поршень 20 начнет перемещаться влево.

Момент начала движения поршня находится с учетом того, что процесс истечения газа из поршневой полости можно считать адиабатическим, так как за малый промежуток времени τндп (τндп < 1 с) теплообмен со стенками дренажной магистрали практически не происходит.

| (1) |

где

– соотношение площадей сечения дифференциального поршня;

– соотношение площадей сечения дифференциального поршня;ε – коэффициент снижения давления в поршневой полости для надкритического режима истечения газа из поршневой полости в атмосферу (с учетом того, что в момент t = 0 давление в поршневой полости равно давлению р0 во входной магистрали ЭПК и значительно превосходит атмосферное давление на выходе дренажной магистрали)

, , | (2) |

где α2 – коэффициент расхода; f2 – площадь сечения выходной магистрали поршневой полости; R – газовая постоянная; T2 – абсолютная температура газа; V2 – объем поршневой полости; k – показатель адиабатического процесса.

При перемещении поршня начинает меняться положение центра вращения рычага 23 и через время t = τрпр перемещение поршня 20 влево составит ∆L (соотношение плеч рычага при этом станет равным единице L0 = 1).

С учетом того, что давление в полости над основным запорным органом по прежнему остается постоянным и равным давлению в резервуаре газа (р1 = р0), а режим истечения газа из поршневой полости по прежнему остается надкритическим, дифференциальное уравнение движения поршня, в котором все давления выражены через р0, будет иметь вид:

+ р0·F1 + р0·e–εt – р0·F3 = 0, + р0·F1 + р0·e–εt – р0·F3 = 0, | (3) |

где mп – масса дифференциального поршня 20.

В уравнении (3) не учитываются силы трения в направляющих поверхностях поршня и кинематических сочленениях рычажно-шарнирного механизма вследствие малости коэффициентов трения в высокоточных (высококачественных по изготовлению) сопряжениях пар трения таких устройств.

При решении уравнения (3) необходимо учитывать, что коэффициент снижения давления в поршневой полости (2) функционально зависит от перемещения поршня х через уменьшение объема поршневой полости:

V2 = F2·(2∆L – x).

Решая уравнение (3) можно найти время τрпр, за которое поршень переместится на расстояние ∆L и отношение плеч станет равным единице (L0 = 1). Начиная с момента t = τ0 основной запорный орган начинает открываться. Момент времени t = τ0 = τндп + τрпр является моментом начала открытия основного запорного органа 9, так как в этот момент наступает статическое равновесие сил, действующих на плечи рычага.

Начиная с момента t = τ0, основной запорный орган 9 начинает открываться и будет продолжать отходить от седла 8 в течение периода времени τ1, когда его ход достигнет величины h1 = D1/4 и будет ограничен упором 18. Момент времени t = τ1 является моментом полного открытия основного запорного органа.

Дифференциальное уравнение перемещения основного запорного органа от момента t = 0 до t = τкр (момента, когда надкритический режим истечения газа из основной рабочей полости в основную выходную магистраль сменяется подкритическим) имеет вид

, , | (4) |

где

;

;  ;

;  ;

;  .

.Дифференциальное уравнение перемещения запорного органа от момента t = τкр до t = τ1 (момента окончания открывающего хода)

+ + | |

, , | (5) |

где

,

,  .

.В формулах (4) и (5) приняты обозначения: α0, α1, α3 – коэффициенты расхода; m1, m2 – массы уплотнительного поршня 4 и основного запорного органа 9, соответственно; f = f3 = fуп – площадь сечений выходной магистрали ЭПК и уплотнительного поршня; y* – приведенное перемещение уплотнительного поршня 4; L1*, L2*– текущие значения длины первого и второго плеча, соответственно, зависящие от перемещения поршня x.

При решении уравнений (4) и (5) следует учитывать, что до тех пор, пока дифференциальный поршень 20 не достигнет крайнего левого положения, отношение плеч рычага 23 является величиной переменной, зависящей от перемещения поршня, то есть уравнения (4) и (5) нужно решать совместно с уравнением (3).

Таким образом, полное время срабатывания клапана τΣ, определяющее его быстродействие, состоит из трех составляющих – τндп (период, предшествующий началу движения поршня), τрпр (период, за который будет достигнуто равенство плеч рычага) и τ1 (период полного открытия основного запорного органа). В рамках разработанной модели были получены соотношения для нахождения каждой составляющей времени полного срабатывания клапана.

Для сопоставления динамического качества различных конструкций исследуемых ЭПК автором проведена расчет и сравнительная оценка динамических характеристик беспружинных ЭПК (рисунок 5) и даны практические рекомендации по их совершенствованию. Расчет проводился в программе Excel MS Office.

а б в

Рисунок 5 – Динамические характеристики = f(p0) беспружинных ЭПК при конструктивных параметрах ЭПК: D1 = 30 мм; D2 = 3 мм; L0 = 1,1

τΣ – полное время срабатывания ЭПК; τ0 – время, предшествующее началу открытия запорного органа; τ1 – время открытия запорного органа

а – с рычажным дифференциально-поршневым задатчиком нагрузки; б – с мембранно-грузовым задатчиком нагрузки; в – с рычажным мембранно-грузовым задатчиком нагрузки

Предложенные практические рекомендации учитывают полученные автором зависимости быстродействия τΣ = f(D2, d1, d2, d3, M, ∆L,

, p0, Т2) от конструктивных и термодинамических параметров исследуемых ЭПК.

, p0, Т2) от конструктивных и термодинамических параметров исследуемых ЭПК.В четвертой главе на базе результатов, полученных в главах 2 и 3, на примере ЭПК с рычажным дифференциально-поршневым задатчиком нагрузки и клапанным уплотнением с контактом по плоскости (рисунок 2) оценено влияние его конструктивных параметров на быстродействие и рассмотрены особенности компромиссного выбора рабочих характеристик ЭПК с учетом изменения условий эксплуатации. Показано, что в общем случае изменение величины рабочего давления p0, полярно влияет на значения параметров τ, Rуд и N (см. рисунок 1). Это предопределяет уже на стадии эскизного проектирования компромиссный выбор предельных максимальных и минимальных значений указанных трех параметров на соответствие предъявляемым эксплуатационным требованиям.

Часть из полученных в работе зависимостей = f(p0) при варьировании некоторых конструктивных и выходных параметров ЭПК иллюстрируется графиками, представленными на рисунках 6 и 7.

а б

в

Рисунок 6. Зависимости t = f(p0) при изменении конструктивных параметрав ЭПК при конструктивных параметрах ЭПК: D1 = 30 мм; D2 = 3 мм; d2 = 55 мм; L0(к) = 0,9

а – при изменении диаметра дренажного канала D2; б – при изменении соотношения плеч рычага L0(к; в – при изменении диаметра дифференциального поршня d2

Рисунок 7. Зависимость t = f(p0) для различных значений Rуд при конструктивных параметрах ЭПК: D1 = 30 мм; D2 = 3 мм; d2 = 55 мм; L0(к) = 0,9

Полученные зависимости позволяют уже на этапе эскизного проектирования:

а) подобрать материал уплотнительного соединения, который обеспечил бы заданную герметичность и ресурс уплотнителя в заданных диапазонах изменения рабочего давления и быстродействия ЭПК;

б) определить соответствие уплотнительного материала затвора эксплуатационным требованиям к предельно допустимым значениям выходных параметров с учетом физико-механических свойств элементов уплотнительного затвора типа «металл-полимер», «металл по металлу» и др. и выбрать конкретный тип уплотнителя затвора.

В пятой главе на базе результатов предшествующих глав, включая оригинальные авторские разработки разнотипных конструкций беспружинной ПГА, предложена сводная классификационная схема беспружинной ПГА с уплотнительными затворами различной физической природы (рисунок 8) и дополненных классификационных схем входящих в нее отдельных типов и их составных звеньев.

Рисунок 8 – Сводная классификационная схема беспружинной пневмогидроарматуры с уплотнительными затворами различной физической природы

Представлены оригинальные технические решения ПГА, разработка которых осуществлялась при участии автора на базе уплотнительных затворов различной физической природы:

а) мембранные клапаны и предохранительные устройства на базе срезных мембран и разрывных стержней (рисунки 9-14).

Рисунок 9 – Срезная мембрана с рычажно-шарнирным усилителем усилия, создаваемого воздействующим на мембрану давлением рабочей среды в момент ее срабатывания

|  | ||

| Рисунок 10 – Предохранительное устройство с разрывным стержнем | Рисунок 11 – Сильфонное предохранительное устройство с разрывным стержнем | ||

|  |  | |

| Рисунок 12 – Мембранный клапан с вращательным механизмом замены сработавшего участка мембраны на новый участок | Рисунок 13 – Структурная схема мембранного клапана с поступательно перемеща-ющимся механизмом замены сработавшей мембраны на новую | Рисунок 14 – Структурная схема двухмембранного клапана с приводным механизмом замены сработавшей мембраны на новую | |

б) грузовая и рычажно-грузовая клапанная ПГА (рисунки 15-18)

|  | ||

| Рисунок 15 – Рычажно-грузовой предохранительный клапан с механической перестановкой оси вращения двуплечего рычажно-шарнирного механизма | Рисунок 16 – Рычажно-грузовой ПК с автоматическим шатунно-кулисным механизмом перестановки оси вращения двуплечего рычага | ||

|  | | |

| Рисунок 17 – РГРД с переставляемой осью вращения двуплечего рычага | Рисунок 18 – Рычажно-грузовой редуцирующий клапан с переставляемой осью вращения двуплечего рычага | | |

в) беспружинные упругодеформируемые эластомерные клапаны (БУДЭК)

|  |  |

| Рисунок 19 – Пережимной предохранительный клапан в составе защищаемого сосуда с избыточным давлением рабочей среды | Рисунок 20 – Пережимной клапан аварийной отсечки давления газа от источника сжатого газа, стыкуемые по резьбовому соединению с уплотнением | Рисунок 21 – Беспружинный упруго-деформируемый эласто-мерный ПК с УС в виде конусного сопряжения элемента из пористой резины с высокими упругими свойствами |

г) клапанная пневмогидроарматура с элементами из упругопористого нетканого металлического материала (рисунок 22-27)

|  |  |

| Рисунок 22 – Предохранительный клапан с пневмоустройством поджатия запорного органа из УНММ фиксированной величиной усилия | Рисунок 23 – Предохранительный клапан с поджатием запорного органа из УНММ усилием тарированного по массе груза | Рисунок 24 – Редуцирующий клапан «после себя» |

|  |  |

| Рисунок 25 – Редуцирующий клапан «до себя» | Рисунок 26 – Регулирующий клапан «после себя» | Рисунок 27 – Смесительно-фильтрующий клапан |

д) беспружинная предохранительно-регулирующая пневмогидроарматура с магнитными твердотельными и жидкостными уплотнительными затворами (рисунки 28-31)

|  | | |

| Рисунок 28 – Магнитный предохранительный клапан ЛВМ-08 | Рисунок 29 – Магнитный регулятор давления «до себя» | | |

|  | ||

| Рисунок 30 – Регулятор давления на базе электромагнита с регулируемой мощностью магнитного поля | Рисунок 31 – Ферромагнитная заглушка для временного перекрытия трубопровода | ||