Оценка и повышение живучести несущих конструкций технологического оборудования металлургического производства 01. 02. 06 динамика, прочность машин, приборов и аппаратуры

| Вид материала | Автореферат |

- Разработка расчетных методов оценки живучести рабочих и опорных прокатных валков 01., 250.79kb.

- Динамика и синтез широкополосных сейсмических приборов 01. 02. 06 Динамика, прочность, 478.39kb.

- Динамика управляемого движения мобильного ползающего робота с изменяемой формой корпуса, 219.75kb.

- Программа-минимум кандидатского экзамена по специальности 01. 02. 06 «Динамика, прочность, 76.1kb.

- Касьянов Константин Геннадьевич оценка несущей способности и ресурса конструкционных, 452kb.

- Беспружинная пневмогидроарматура с уплотнительными затворами различной физической природы, 1044.02kb.

- Программа и методические указания, 1054.55kb.

- “Прочность материалов и конструкций при низких температурах”, 59.76kb.

- Первый заготовительные работы и монтаж приборов и систем автоматизации, 1719.99kb.

- Программа сессия III. " Ремонт и восстановление изношенных деталей металлургического, 22.14kb.

На правах рукописи

ШИГИН Андрей Олегович

ОЦЕНКА И ПОВЫШЕНИЕ ЖИВУЧЕСТИ НЕСУЩИХ

КОНСТРУКЦИЙ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА

01.02.06 – динамика, прочность машин, приборов и аппаратуры

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Новосибирск – 2008

Работа выполнена в Сибирском федеральном университете и Институте вычислительного моделирования СО РАН

Научный руководитель: канд. техн. наук, доцент

Доронин Сергей Владимирович

Официальные оппоненты: д-р физ.-мат. наук, профессор

Никитенко Анатолий Федорович

канд. техн. наук

Рынгач Николай Анатольевич

Ведущая организация: Инженерно-технологический центр

ООО «Рус-инжиниринг»

(филиал в г. Красноярске)

Защита состоится «22 » декабря 2008 г. в 15 ч. 30 мин.

на заседании диссертационного совета Д 003.054.02

в Институте гидродинамики им. М.А. Лаврентьева СО РАН

по адресу: 630090, г. Новосибирск, пр-т академика Лаврентьева, 15.

С диссертацией можно ознакомиться в библиотеке

Института гидродинамики им. М.А. Лаврентьева СО РАН

Автореферат разослан « » ноября 2008 г.

У

ченый секретарь

ченый секретарьд

иссертационного совета

иссертационного советад.т.н. Леган М.А.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Оборудование металлургического производства характеризуется значительными габаритами, нагрузками, единичными мощностями, уровнями накопленной потенциальной энергии во время выполнения большинства технологических операций. Аварии, происходящие на металлургических объектах из-за разрушения элементов оборудования, сопровождаются большим числом пострадавших и значительными материальными потерями. Длительные сроки эксплуатации основных металлургических агрегатов, оборудования и технологических коммуникаций (в среднем 40-50 лет) позволяют прогнозировать значительное ухудшение безопасности эксплуатации и возникновение предпосылок к аварийным ситуациям.

Значительная часть аварий металлургического оборудования обусловлена отставанием развития методов проектирования и расчета несущих конструкций, их несоответствием современным жестким требованиям к обеспечению прочности, надежности и безотказности. Таким образом, несущие конструкции металлургического оборудования необходимо рассматривать как объекты повышенной ответственности, методы проектирования и эксплуатации которых следует совершенствовать для повышения эффективности оборудования в целом, исключения тяжелых разрушений и аварий.

В связи с этим актуальными являются разработка методических подходов к оценке прочности и ресурса несущих конструкций металлургического оборудования на стадии возникновения (усталостная долговечность) и развития (живучесть) трещиноподобных дефектов с целью обеспечения эффективной безаварийной эксплуатации машин.

Цель работы заключается в разработке и реализации методики оценки и обеспечения количественных показателей живучести несущих конструкций технологического оборудования металлургического производства.

Идея работы состоит в прогнозировании и обеспечении показателей живучести конструкций с развивающимися трещиноподобными дефектами для предотвращения аварий и разрушений технологического оборудования с учетом факторов риска металлургического производства.

Задачи исследований:

- Обоснование требований к живучести несущих конструкций оборудования с учетом факторов риска металлургического производства.

- Обоснование количественных показателей живучести несущих конструкций технологического оборудования и разработка методики их определения.

- Оценка опасности трещиноподобных дефектов и обоснование их

безопасных размеров для типовых элементов конструкций.

- Анализ живучести конструкций технологического оборудования.

- Обоснование конструктивных решений по повышению живучести

оборудования.

Методы исследований: аналитические, численные, экспериментальные методы теории упругости, пластичности, механики разрушения, пакеты прикладных программ.

Основные научные положения, защищаемые автором:

1. Требования к живучести несущих конструкций зависят от опасности их разрушения, определяемой принадлежностью оборудования к технологическим группам, группам опасности и живучести, устанавливаемым путем структурной схематизации производственных систем, построения и анализа циклограммы риска производственных процессов.

2. Расчетно-экспериментальная оценка и обеспечение предложенной системы показателей живучести является необходимым условием предотвращения разрушения конструкций с развивающимися трещиноподобными дефектами.

3. Нормирование технологической и эксплуатационной дефектности конструкций выполняется на основе полученных расчетно-экспериментальных зависимостей показателей живучести от размера дефекта с учетом потенциальной опасности разрушения конструктивных зон.

4. Условием предотвращения аварийных ситуаций и катастрофических разрушений несущих конструкций является разработка и применение технических средств повышения живучести, расчетно-экспериментальное обоснование конструктивных параметров которых осуществляется в связи с диагностируемыми или допускаемыми размерами трещиноподобных дефектов.

Достоверность научных результатов обеспечена использованием эксплуатационных данных по разрушениям и авариям оборудования, экспериментальными исследованиями живучести моделей анодной штанги комплексного технологического крана алюминиевого производства и барабанов ленточных конвейеров, применением современных методов математического и компьютерного моделирования.

Новизна научных положений. Сформулированные научные положения обладают достаточной новизной:

1. Принципиально новыми являются методики структурной схематизации производственных систем, построения и анализа циклограммы риска технологических процессов, позволившие оценить опасность разрушения и впервые обосновать дифференцированные требования к живучести несущих конструкций оборудования.

2. Впервые предложена система количественных показателей живучести с учетом систематизации конструкций по технологическим группам, группам опасности и живучести, а также разработана методика их расчетно-экспериментальной оценки.

3. Впервые получены оценки живучести и обоснованы безопасные размеры трещиноподобных дефектов оболочечных элементов конструкций с учетом фактического режима эксплуатации: для трубчатой вращающейся печи – особенностей термомеханического нагружения по технологическим зонам ее рабочего пространства, для барабанов ленточных конвейеров – усилия натяжения конвейерной ленты.

4. При исследовании технических средств повышения живучести оборудования получены новые конструктивные решения защиты конструкций от разрушения, предложена и реализована методика их расчета в условиях штатных и аварийных нагрузок.

Личный вклад автора заключается в постановке и реализации цели и задач исследования, сборе и анализе данных по отказам и авариям металлургического оборудования, исследовании напряженно-деформированного состояния элементов несущих конструкций с трещиноподобными дефектами, получении расчетных и экспериментальных оценок долговечности и живучести типовых конструкций оборудования.

Практическая значимость работы заключается в обосновании дифференцированных требований к прочности и ресурсу несущих конструкций технологического оборудования, получении оценок долговечности, живучести и безопасных размеров дефектов типовых элементов конструкций оборудования, разработке и реализации методик расчетного обоснования конструктивных решений, обеспечивающих повышение живучести.

Апробация работы. Основные результаты работы представлены на VII Всероссийской конференции «Современные методы математического моделирования природных и антропогенных катастроф» (Красноярск, 2003), межрегиональной конференции молодых ученых «Проблемы безопасности жизнедеятельности в техносфере» (Благовещенск, 2004), Всероссийской и межрегиональной научно-технических конференциях студентов, аспирантов и молодых ученых (Красноярск, 2005, 2006), III Евразийском симпозиуме по проблемам прочности материалов и машин для регионов холодного климата (Якутск, 2006), Международной научно-практической конференции «Стратегические приоритеты и инновации в производстве цветных металлов и золота» (Красноярск, 2006), Всероссийской конференции «Деформирование и разрушение структурно-неоднородных сред и конструкций» (Новосибирск, 2006), Международной конференции «Вычислительные и информационные технологии в науке, технике и образовании» (Павлодар, 2006), II Всероссийской конференции «Безопасность и живучесть технических систем» (Красноярск, 2007), научных семинарах Отдела машиноведения Института вычислительного моделирования СО РАН, кафедры «Горные машины и комплексы» Сибирского федерального университета, Отдела механики деформирования и разрушения Института гидродинамики им. М.А. Лаврентьева СО РАН.

Внедрение результатов осуществлено в условиях Саяногорского алюминиевого завода (ООО «АП-Сервис») при расчетном обосновании конструктивных решений по усилению анодной штанги комплексного универсального анодного крана, позволивших повысить ресурс узла в среднем на 30% , и в АО «Тестмаш» при постановке и проведении экспериментов по исследованию живучести барабанов ленточных конвейеров при наличии трещиноподобных повреждений, о чем имеются соответствующие акты внедрения.

Публикации. Основное содержание работы отражено в 18 публикациях, в том числе в трех рецензируемых журналах, рекомендованных ВАК РФ для опубликования результатов диссертационных исследований.

Структура и объем работы. Диссертация состоит из введения, пяти разделов, основных результатов и выводов, приложений. Основное содержание и выводы изложены на 136 страницах. Работа содержит 56 рисунок и 9 таблиц. Список использованных источников включает в себя 263 наименований.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении дано обоснование актуальности темы диссертации, указана цель и основные задачи исследований.

В первом разделе выполнен анализ проектных расчетов и эксплуатационной надежности технологического оборудования. По результатам эксплуатационных наблюдений установлены особенности, причины и условия повреждений, разрушений и аварий несущих конструкций оборудования, характерные зоны трещинообразования. Рассмотрены расчетные схемы элементов конструкций и особенности проектирования технологического оборудования как элемента производственной системы. Установленные факторы риска металлургического производства, недостатки проектных расчетов и низкий уровень эксплуатационной надежности позволили сформулировать ряд задач расчета и обеспечения живучести несущих конструкций.

Во втором разделе выполнена систематизация потенциально опасных конструкций технологического оборудования металлургического производства, в основу которой положены разработанные новые методические подходы.

Структурная схематизация производственных систем. Разрабатывается графическая схема, аналогичная схеме последовательного и параллельного соединения элементов в теории надежности. Отличие заключается в том, что в эту схему в качестве элементов включаются не только отдельные единицы оборудования и их узлы, но и другие элементы производственной системы и происходящие в ней процессы (технологические процессы, потоки материалов и энергии). Анализ схем взаимодействия элементов производственных систем позволяет отнести любую единицу оборудования к одной из двух технологических групп. К I группе отнесены те единицы оборудования, полные или частичные отказы которых таким образом влияют на технологические процессы, потоки материалов и энергии, что создаются дополнительные нагрузки (механические, термические, электромагнитные и др.) на другие единицы оборудования. Ко II группе относятся единицы оборудования, отказы которых не влияют на нагруженность и надежность смежных единиц оборудования посредством изменения протекания технологических процессов. Оборудование, относящееся к I технологической группе, дополнительно делится на три подгруппы: I/I – оборудование, отказы которого создают дополнительные нагрузки, не оказывающие значительного влияния на работоспособность и ресурс смежных единиц оборудования, ими можно пренебречь; I/II – оборудование, отказы которого создают дополнительные нагрузки, приводящие к ограничению работоспособности и (или) снижению ресурса смежных единиц оборудования; I/III – оборудование, отказы которого создают дополнительные нагрузки, приводящие к повреждениям и отказам смежных единиц оборудования. Таким образом устанавливается взаимосвязь между напряженно-деформированным состоянием (НДС), отказами и разрушениями смежных в производственной системе единиц оборудования.

Построение и анализ циклограммы риска. Предложен методический подход, связанный с анализом риска при цикличном функционировании производственной системы, и направленный на выявление наиболее потенциально опасных ситуаций с целью повышения живучести соответствующих типов и элементов конструкций оборудования.

На первом этапе выполняется логический анализ производственной системы, в пределах которой осуществляется некоторый цикл операций технологического процесса. Далее для каждого момента времени в течение рассматриваемого цикла выполняется по известным физическим соотношениям оценка накопленной каждым элементом системы потенциальной энергии и строится графическая зависимость риска от времени – циклограмма риска (в предположении, что в каждый момент времени уровень риска пропорционален накопленному уровню потенциальной энергии). На последнем этапе анализируются наиболее опасные моменты времени, характеризующиеся максимумом накопленной потенциальной энергии, и получаются оценки опасности разрушения отдельных единиц оборудования.

Это позволяет установить те единицы оборудования, их узлы и элементы, разрушение которых представляет наибольшую потенциальную опасность, а также соответствующие моменты времени технологического цикла. Все технологическое оборудование ранжируется по степени опасности следующим образом.

К 1 группе опасности относится оборудование, отказы которого непосредственно приводит к человеческим жертвам и убыткам, сопоставимым с оборотными средствами предприятия.

Во 2 группу опасности включено оборудование, отказы которого непосредственно приводит к убыткам, сопоставимым со стоимостью всего оборудования цеха (отделения) или может привести к нарушению в работе более крупного или опасного оборудования.

В 3 группу опасности входит оборудование, отказы которого не приносит больших убытков непосредственно, но может нанести вред производству, если не будет своевременно устранено.

Таким образом, выделены те типы оборудования, для которых вопросы оценки и обеспечения живучести являются наиболее актуальными (III подгруппа I технологической группы). Для этих типов оборудования в зависимости от группы их опасности (1, 2, 3), очевидно, требуются различные подходы и различный уровень регламентации требований к живучести (группы живучести А, Б, В). По мере снижения уровня требований к обеспечению живучести требуемые технико-технологические параметры могут быть достигнуты и без использования понятия живучести. Напротив, по мере роста этих требований должно возрастать как число расчетных параметров, так и сложность методов и алгоритмов их оценки (рис. 1).

| Технологическая группа / подгруппа | I/III | I/II | I/I | II | ||

| Группа опасности | 1 | 2 | 3 | 2, 3 | 3 | |

| Нормируемая область расчетов | Прочность, надежность, живучесть | Прочность, надежность | Прочность | |||

| Группа живучести | А | Б | В | | ||

| Уровень требований к обеспечению живучести |   | |||||

Рисунок 1 – Систематизация оборудования по группам живучести

Выполнено обоснование требований для оборудования, относящегося к той или иной группе живучести, основными из которых являются:

Оборудование группы А. При наличии трещиноподобного повреждения длиной l* при циклическом нагружении скорость роста трещины должна быть не более v*, так чтобы

, (1)

, (1)где lc – критический размер трещины; nN – коэффициент запаса по циклической долговечности; Nо – планируемый остаточный срок службы.

Оборудование группы Б. Нормирование эксплуатационной дефектности выполняется по критериям статической прочности с учетом возможных предельных состояний. При наличии трещиноподобного дефекта допустимый его размер [l] должен быть меньше критического lc = f(σ, T). При наличии трещиноподобного дефекта в условиях характерного для металлургического оборудования термомеханического нагружения допустимый размер дефекта [l] должен быть меньше критического, определяемого уровнями действующих напряжений и температур

(2)

(2)где nl – коэффициент запаса по размеру дефекта.

Прогнозирование остаточного ресурса требуется выполнять с позиций как классических представлений об усталостной прочности, так и с учетом подходов механики разрушения. Остаточный ресурс оценивается для варьируемых размеров дефекта и температурных условий N = f(l), N = f(T), что требует предварительного обследования зависимостей характеристик напряженного состояния и параметров механики разрушения от размеров дефекта σ = f(l) и температурных условий σ = f(Т), КI = f(Т).

Оборудование группы В. Расчетно-экспериментальное обоснование безопасного уровня дефектности в связи с проектным или остаточным сроком службы. Реализация этого требования предполагает проведение численных исследований напряженно-деформированного состояния (НДС), анализа опасности дефектов, расчетной оценки остаточного ресурса и нормирования безопасного уровня дефектности.

Третий раздел посвящен разработке методического подхода к исследованию живучести несущих конструкций технологического оборудования. Предложены количественные показатели живучести, учитывающие как физические (трещиностойкость конструкционного материала) и технические (коэффициенты запаса прочности и особенности конструктивной формы (структуры) объекта) предпосылки свойства живучести, так и требования к живучести конструкции, формулируемые в зависимости от их потенциальной опасности.

Поскольку живучесть оборудования группы А должна быть обеспечена при наличии достаточно большого эксплуатационного повреждения, количественные показатели живучести должны отражать скорость (интенсивность) деградации конструкции. При наличии трещины в условиях циклического нагружения в качестве основных показателей живучести следует рассматривать как функцию длины трещины

скорость роста трещины

; (3)

; (3)число циклов до разрушения

. (4)

. (4)Кроме того, поскольку для исключения опасности разрушения целесообразно рассматривать несколько альтернативных конструктивных вариантов, то в качестве дополнительных сравнительных показателей живучести следует рассматривать разницу в скорости роста трещины

(5)

(5)и в числе циклов до разрушения

(6)

(6)для разных конструктивных вариантов.

Для оборудования, входящего в группу Б предлагается перечень количественных показателей, характеризующих чувствительность характеристик напряженного состояния и параметров механики разрушения к наличию трещиноподобного дефекта и временные аспекты живучести.

В качестве количественных характеристик чувствительности к наличию дефекта предлагаются следующие зависимости

(7)

(7)где σ, ε – параметры, характеризующие напряженное и деформированное состояния, KI – коэффициент интенсивности напряжений.

Количество циклов до разрушения при наличии повреждения того или иного размера l характеризует временной аспект свойства живучести. Поскольку повреждение (дефект) рассматривается одновременно как острый концентратор и как трещина, то в первом случае количество циклов определяется по кривой усталости до разрушения с учетом концентрации напряжений в области дефекта, во втором – по кинетическим уравнениям механики разрушения.

Количественные характеристики живучести описываются зависимостями

для каждого диапазона эксплуатационных температур.

для каждого диапазона эксплуатационных температур.Для оборудования, входящего в группу В, в качестве основного показателя живучести предлагается рассматривать коэффициент запаса по длине трещины

(8)

(8)где l – текущий размер трещины; [l] – допустимый размер, рассматриваемый в функции остаточного срока службы, т.е. [l]= [l](N). Такой подход позволяет определить допускаемый нормируемый размер дефекта [l] как длину трещины, которая не достигнет своего критического значения lс за срок службы N при рассматриваемом режиме нагружения. Наличие соответствующего запаса, который, очевидно, также необходимо рассматривать как функцию времени nl = nl (N), обеспечит отсутствие катастрофических разрушений и живучесть конструкции.

Методика вычисления показателей живучести включает в себя следующие основные процедуры.

1. Анализ эксплуатационных данных по отказам и разрушениям. Установление элементов конструкций, подверженных трещинообразованию и разрушению в эксплуатационных условиях. Статистическая оценка средних или наиболее вероятных размеров и особенностей локализации трещиноподобных дефектов.

2. Разработка конечноэлементных моделей рассчитываемой конструкции. Варьирование параметров конечноэлементной сетки, исследование и обеспечение сходимости результатов. Численный анализ общего НДС. Определение наиболее нагруженных конструктивных зон. Сопоставление их с зонами трещинообразования в условиях эксплуатации по п. 1.

3. Анализ применяемых для изготовления конструкции технологических процессов. Определение вероятных форм и размеров технологических дефектов.

4. По результатам анализа п.п. 1-3 составление перечня лимитирующих живучесть элементов конструкций и конструктивных зон, содержащих технологические или эксплуатационные дефекты с указанием их размеров и особенностей локализации.

5. Модификация конечноэлементных моделей по п. 2. Моделирование дефектов в соответствии с п. 4. Конструктивные зоны, содержащие дефекты, моделируются подконструкциями. Многократный локальный анализ подконструкций с варьированием параметров конечноэлементной сетки в области дефекта, исследование и обеспечение сходимости результатов в локальных зонах.

6. Модификация конечноэлементных моделей подконструкций элементов, содержащих дефекты. Варьирование размеров дефектов, многократный локальный анализ подконструкций и построение зависимостей основных характеристик НДС и параметров механики разрушения от размера дефекта. При наличии термической составляющей нагрузок необходимо также варьирование начальных температурных условий. Расчет параметров механики разрушения.

7. По результатам п. 6 строятся зависимости (3) – (6) с учетом выражений принятого кинетического уравнения роста трещин.

8. В соответствии с выражением принятого кинетического уравнения роста трещин вычисление критического размера дефекта lc при варьировании числа циклов до разрушения N, построение зависимости lc = f(N). С учетом минимального коэффициента запаса по длине трещины, равного 2, построение зависимости

[l] = [l](N) = 0,5 lc(N). (9)

Отсюда вытекает фактический коэффициент запаса по длине трещины (8).

Предложенная методика экспериментальной оценки и обеспечения живучести элементов конструкций металлургического оборудования выглядит следующим образом.

1. По данным проектных расчетов, эксплуатации аналогичного оборудования, логическим анализом устанавливается перечень потенциально опасных по разрушению узлов, элементов конструкций, конструктивных зон, в которых наличие и (или) развитие начальных технологических или эксплуатационных дефектов наиболее вероятно, и разрушение которых приводит к значительным временным, материальным и другим потерям.

2. Выполняется изготовление образцов-физических моделей этих узлов, внесение в различные конструктивные зоны образцов нескольких серий трещиноподобных дефектов варьируемой ориентации, определение наиболее опасной пространственной ориентации дефекта в каждой конструктивной зоне при циклическом нагружении.

3. Анализ условий нагружения и режимов работы натурных конструкций с обоснованием условий циклического нагружения при проведении эксперимента. В случае сложного и переменного спектра нагружения натурной конструкции, не воспроизводимого при экспериментальном исследовании, последнее выполняется при условном сложном режиме нагружения, обеспечивающем наличие режимов растяжения, изгиба и кручения.

4. Осуществляется циклическое нагружение образца в условиях режима, обоснованного в п. 3, с фиксацией траектории и длины развивающейся трещины в зависимости от числа циклов нагружения и уровня приложенных нагрузок.

5. Выполняется сравнительный анализ времени развития и длины трещины для дефектов различной ориентации в различных конструктивных зонах. Это позволяет установить наиболее опасные ориентации дефектов по зонам элементов конструкций.

6. Выполняется экспериментальная оценка скоростей роста трещин, инициированных начальными надрезами в образцах. В качестве количественных показателей опасности начального дефекта и живучести поврежденного элемента конструкции рекомендуется рассматривать разницу в числе циклов до разрушения и скорости роста трещин для рассматриваемого перечня начальных дефектов.

7. С использованием методов теории подобия для дефектов наиболее опасной конфигурации в наиболее нагруженной конструктивной зоне определяются зависимости долговечности на стадии роста макроскопических трещин (живучести) от их длины. Для заданных значений остаточного ресурса осуществляется нормирование безопасных размеров дефектов.

8. Разрабатываются конструктивно-технологические мероприятия по усилению установленных потенциально опасных зон, содержащих дефекты, выполняется экспериментальная проверка их эффективности.

В четвертом разделе выполнена расчетно-экспериментальная оценка живучести типовых конструкций оборудования металлургического производства.

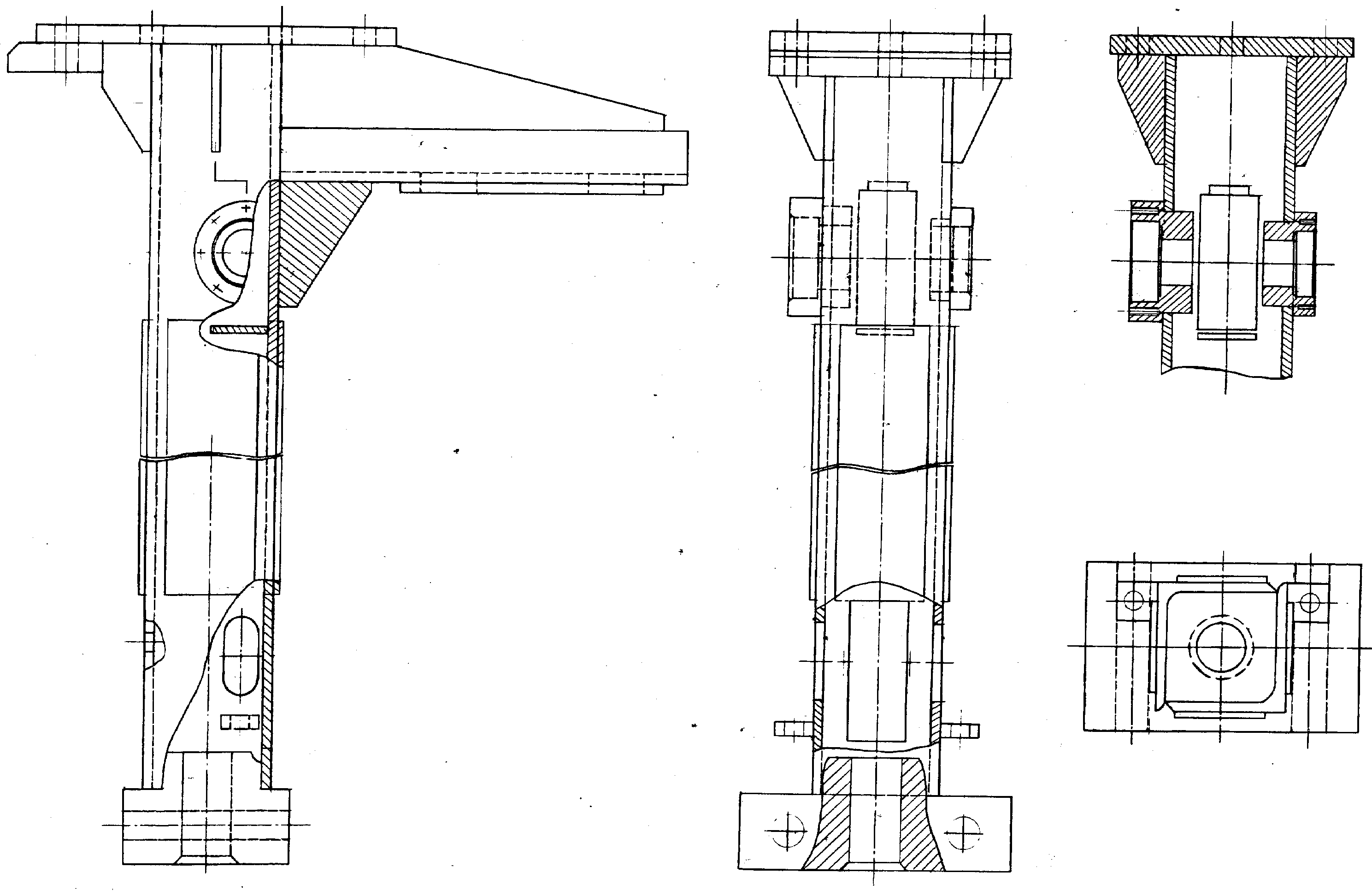

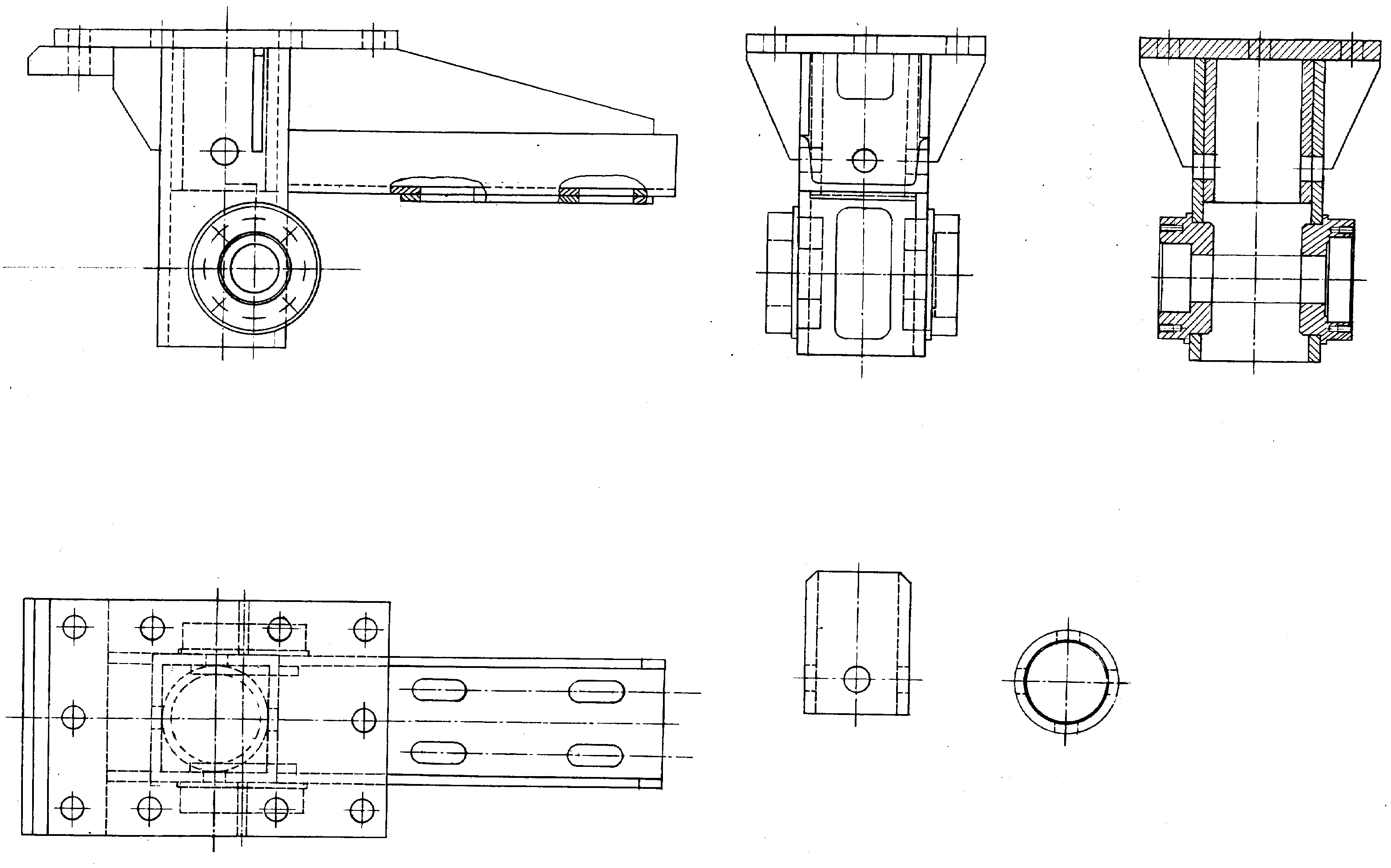

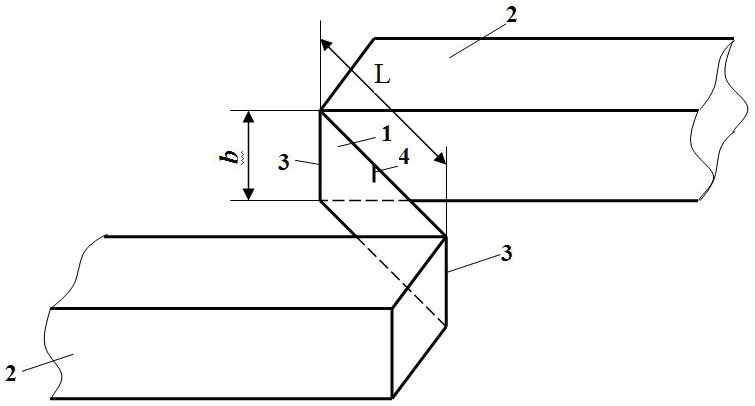

Анодная штанга комплексного технологического крана алюминиевого производства. Сечение штанги комплексного анодного универсального подъемного крана производства ЧССР КАТУК 2/6/25, выполненное из двух уголков, образующих прямоугольный профиль, предложено заменить в зоне соединения с постелью сплошным коробчатым сечением, усиленным трубой (рис. 2) в предположении снижения скорости роста трещины и повышения живучести за счет значительного повышения жесткости и снижения параметров НДС в зоне крепления.

Выполнено испытание двух пар моделей конструкции, соответствующих первоначальному и усиленному конструктивному вариантам в двух режимах интенсивности нагружения.

Исходя из полученных экспериментальных данных, в качестве количественных показателей эффективности конструктивных усилений и повышения живучести рассматриваются показатели живучести (5), (6).

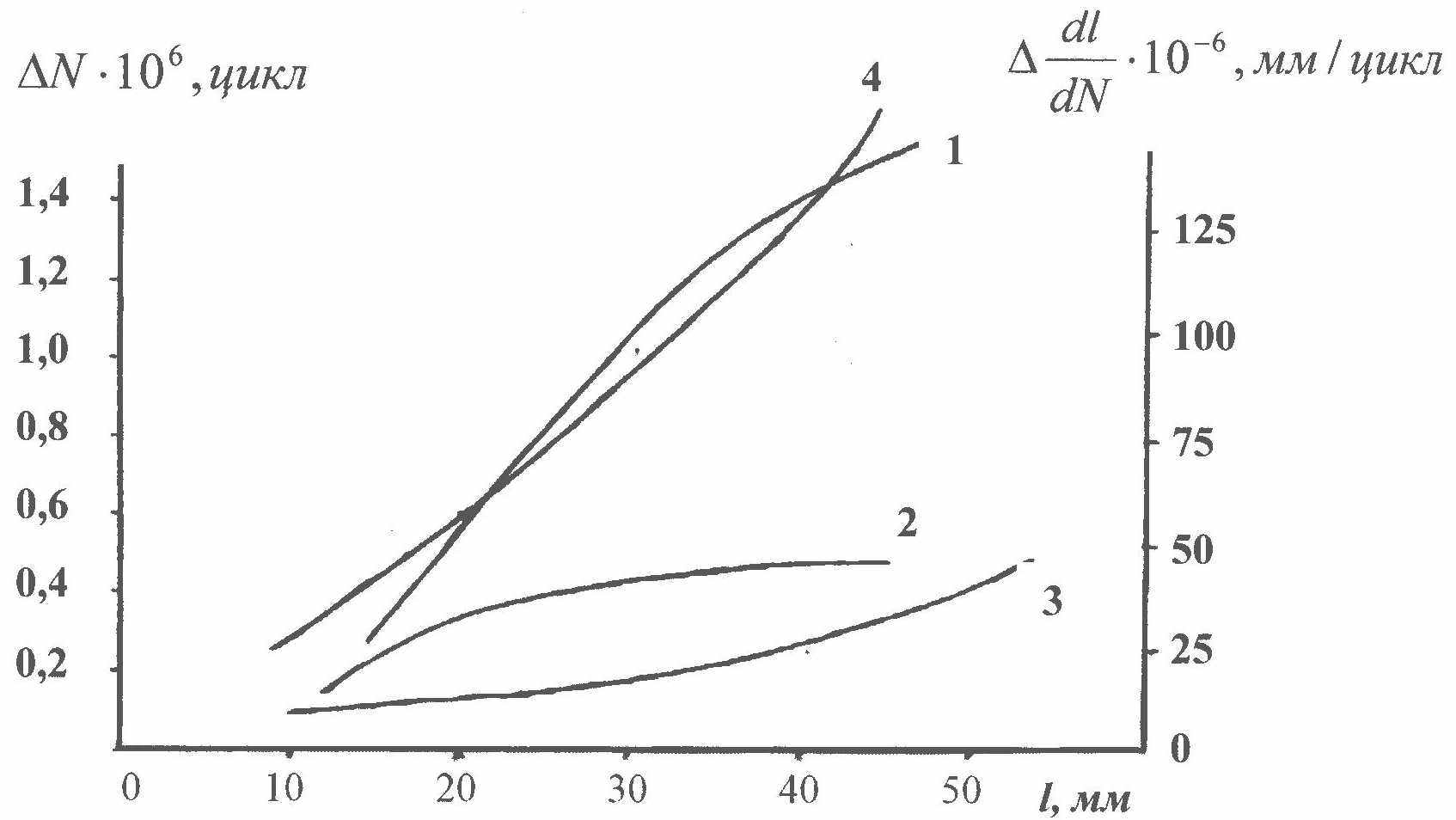

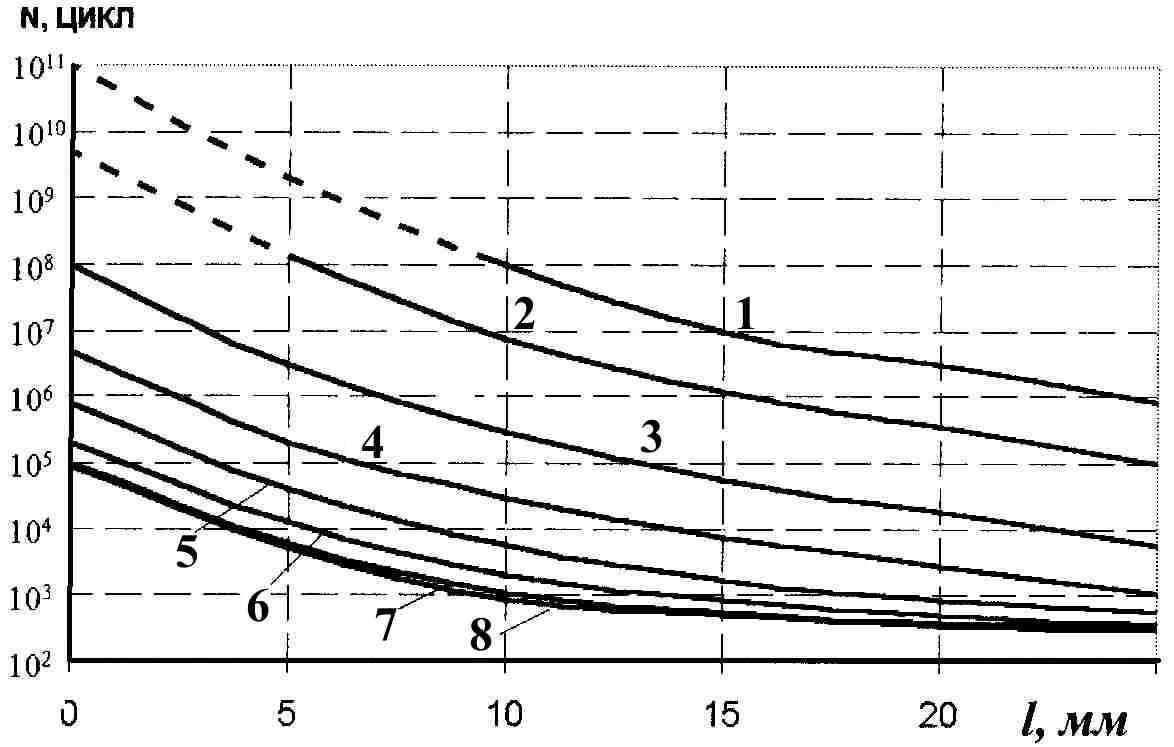

Графики полученных зависимостей (рис. 3) позволяют сделать следующий вывод (для моделей анодной штанги).

Разница в числе циклов до разрушения первоначального и усиленного вариантов составляет сотни тысяч циклов, увеличивается с ростом длины трещины и составляет большую величину для первого режима нагружения. Разница в скорости роста трещины в первоначальном и усиленном вариантах составляет (25-150)·10-6 мм/цикл и является большей для второго режима нагружения. По всем количественным показателям усиленный конструктивный вариант обладает значительно большей живучестью, чем первоначальный.

|  Рисунок 3 – Зависимости  (1, 2) и (1, 2) и  (3, 4) для первого (1, 3) и второго (2, 4) режима нагружения (3, 4) для первого (1, 3) и второго (2, 4) режима нагружения |

| Рисунок 2 – Первоначальный и усиленный конструктивный варианты | |

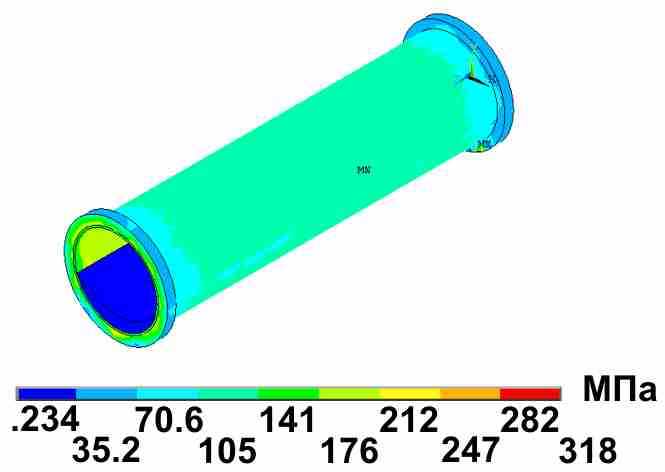

Оболочечные конструкции корпуса трубчатой вращающейся печи глиноземного производства. Расчетные оценки долговечности и живучести корпуса основаны на результатах численного исследования его НДС (рис. 4, 5).

| Рисунок 4 – Распределение интенсивности напряжений в секции корпуса печи | Рисунок 5 – Зависимости интенсивности напряжений от эксплуатационных температур при термомеханическом нагружении: 1 – в области обечайки; 2 – в области бандажа | |

| Моделирование трещиноподобного дефекта в обечайке и бандажах корпуса печи выполняется с двух позиций: как концентратора напряжений (оценка долговечности выполняется в соответствии с классическими кривыми усталости), как острой трещины (используются кинетические уравнения роста трещины). Полученные результаты (рис. 6, 7) являются верхними и нижними оценками живучести поврежденных элементов обечайки и бандажа. Из построенных зависимостей при циклическом нагружении (рис. 6, 7) и кривой оценки опасности дефектов (рис. 8) при статическом нагружении выполняется оценка опасности дефекта с позиций усталостного и хрупкого разрушения. | ||

| Рисунок 6 – Усталостная долговечность обечайки в зависимости от глубины дефекта при температуре: 1 – 100 °С; 2 – 200 °С; 3 – 400 °С; 4 – 600 °С; 5 – 800 °С; 6 – 1000 °С; 7 – 1200 °С; 8 – 1400 °С | |

| Рисунок 7 – Живучесть обечайки в зависимости от глубины трещины при температуре: 1 – 100 °С; 2 – 200 °С; 3 – 400 °С; 4 – 600 °С; 5 – 800 °С; 6 – 1000 °С; 7 – 1200 °С; 8 – 1400 °С | |

| Рисунок 8 – Кривая оценки опасности дефектов | |

Обечайки барабанов ленточных конвейеров. В результате экспериментальных исследований развития трещин в цилиндрических оболочек (моделях обечаек барабанов ленточных конвейеров) с начальными трещинами, расположенными параллельно, перпендикулярно и под углом 45° к образующей получены зависимости времени до потери несущей способности оболочки от величины натяжения гибкого тягового органа вида

, (10)

, (10)где N – число циклов нагружения; P – усилие натяжения ленты, Н; k1, k2 – коэффициенты аппроксимации экспериментальных зависимостей, a, b – коэффициенты, учитывающие условия подобия.

Для серии барабанов стандартных типоразмеров решена задача нормирования эксплуатационной дефектности в соответствии с выражением

, (11)

, (11)где [ X] – допускаемый (безопасный) размер трещины; L – длина барабана (соответствующая ширине конвейерной ленты).

В пятом разделе выполнено исследование конструктивных решений по повышению живучести несущих конструкций оборудования. Структурный анализ конструкций технологического оборудования позволил систематизировать конструктивные решения, направленные на обеспечение отказоустойчивости и живучести машин. Разработана методика расчета технических средств повышения живучести, реализованная для конструкции устройства защиты щековой дробилки от разрушения при аварийных перегрузках. Новое конструктивное решение заключается в том, что распорная плита состоит из двух балок, шарнирно сочлененных с растягиваемыми элементами (разрушающимися при перегрузках), содержащими трещиноподобный дефект (надрез) (рис. 9). После предварительного (из конструктивных соображений) назначения геометрических параметров разрушающихся элементов расчет выполняется в следующей последовательности.

Рисунок 9 – Принципиальная схема защиты щековой дробилки от разрушения: 1 – растягиваемые разрушающиеся элементы; 2 – элементы распорной плиты; 3 – шарнирное соединение; 4 – надрез |  |

1. Определение разрушающего усилия Pразр в растягиваемом разрушающемся элементе таким образом, чтобы оно имело запас k относительно максимального номинального рабочего усилия Pmax в распорной плите: Pразр = k Pmax. Запас должен быть таким, чтобы: 1) исключить разрушение при кратковременных превышениях рабочей нагрузкой проектного максимального значения; 2) обеспечить гарантированное разрушение растягиваемого элемента при Pразр. Первое условие обеспечивается назначением величины k в первом приближении в размере k = 2,0…2,5. Второе определяется дальнейшим расчетом.

2. Определение разрушающих напряжений в растягиваемых элементах σразр исходя из разрушающего усилия Pразр и предварительно принятых геометрических размеров элементов.

3. Для ряда расчетных схем для полученного разрушающего напряжения σразр определяется критическая длина lc трещиноподобного дефекта (надреза). Таким образом, для каждого конструктивного варианта растягиваемого разрушающегося элемента определена длина надреза lc, приводящего к разрушению защитного элемента при достижении рабочим усилием опасного значения Pразр.

4. Для этих же схем определяется критическая длина надреза lc ном, приводящая к разрушению защитного элемента при максимальном номинальном рабочем усилии Pmax. Очевидно, lc ном > lc.

5. Определение циклической долговечности (числа циклов до разрушения) при действии максимального номинального рабочего усилия. Это число циклов соответствуюет подрастанию начального надреза длиной lc до критической трещины длиной lc ном.

Таким образом, реализуется идея контролируемого циклического роста трещины в защитном элементе. При этом возникновение опасных для конструкции усилий приводит к немедленному разрушению этого элемента.

Дальнейший анализ предполагает сравнение определенной в п. 5 циклической долговечности с проектным ресурсом машины. При отсутствии требуемого запаса по долговечности конструктивное решение следует считать неудачным и повторить расчет при изменении геометрических параметров защитных элементов.

С использованием методики выполнены проектные расчеты трех конструктивных вариантов защитного элемента щековой дробилки (с одним краевым, двумя краевыми, одним центральным надрезами). Установлено, что защитный элемент с одиночным краевым надрезом при прочих равных условиях является предпочтительным.

Применительно к обечайке корпуса печи выполнен сравнительный анализ и обоснование параметров трех конструктивных решений (ребро жесткости, разгружающее отверстие, ремонтная заплата), позволяющих разгрузить поврежденный элемент конструкции и остановить (замедлить скорость роста) усталостную трещину. В результате установлены наиболее эффективный конструктивный вариант торможения трещины и его геометрические параметры.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ

1. При анализе структурных схем производственных систем и циклограмм риска технологических процессов установлены опасные по разрушению элементы несущих конструкций оборудования, систематизированные по трем группам живучести.

2. Основные требования и количественные показатели живучести регламентируют в связи с наличием развивающегося трещиноподобного дефекта для несущих конструкций оборудования: группы А – характеристики скорости роста трещины и остаточного ресурса; группы Б – характеристики напряженного состояния, параметров механики разрушения и остаточного ресурса; группы В – коэффициенты запаса по размеру дефекта.

3. В результате расчетно-экспериментального анализа прочности и разрушения конструкций с развивающейся макроскопической трещиной установлены зависимости показателей живучести от размера дефекта (в диапазоне 10…50 мм для модели анодной штанги технологического крана, 10…250 мм для обечаек барабанов ленточных конвейеров, до 25 мм для оболочечных элементов корпуса трубчатой вращающейся печи), и эксплуатационных условий (для двух скоростей нагружения модели анодной штанги, температур рабочего пространства печи в диапазоне 100…1400 ºС, усилия натяжения конвейерной ленты в диапазоне 50…5000 кН). На базе этих зависимостей установлены безопасные размеры повреждений: обечайки и бандажей трубчатой вращающейся печи – для разных температурных условий по длине ее рабочего пространства, обечаек барабанов ленточных конвейеров – для разных усилий натяжения конвейерной ленты.

4. Предложены конструктивные решения, обеспечивающие повышение живучести (модернизация узла соединения постели технологического крана с анодной штангой; конструктивное усиление цилиндрической обечайки корпуса печи; новая конструкция распорной плиты щековой дробилки). Разработанная и реализованная расчетно-экспериментальная методика обоснования параметров указанных конструктивных решений обеспечила: для анодной штанги повышение ресурса в среднем на 30 % за счет снижения скорости роста трещин в диапазоне (25…150)·10-6 мм/цикл; для корпуса печи – торможение усталостной трещины и устранение условий ее развития; для щековой дробилки – исключение возникновения аварийной перегрузки за счет разрушения предохранительного элемента распорной плиты.

Основное содержание диссертации опубликовано в следующих работах:

- Шигин А.О. Экспериментальная оценка живучести при модернизации узлов оборудования / Доронин С.В., Шигин А.О. // Ремонт, восстановление, модернизация. – 2007. – № 3. – С. 10-14.

- Шигин А.О. Расчётно-экспериментальное исследование живучести барабанов ленточных конвейеров / Доронин С.В., Плютов Ю.А., Шигин А.О. // Горное оборудование и электромеханика. – 2006. – № 9. – С. 18-20.

- Шигин А.О. Систематизация потенциально опасных конструкций технологического оборудования глиноземного производства / Доронин С.В., Шигин А.О. // Безопасность труда в промышленности. – 2007. – № 1. – С. 72-75.

- Шигин А.О. Анализ закономерностей развития аварий металлургического оборудования / А.О. Шигин, С.В. Доронин // Современные методы математического моделирования природных и антропогенных катастроф. Проблемы защиты населения и территорий от чрезвычайных ситуаций природного и техногенного характера: В 3 т.: Тр. научных конференций / Научн. ред. Ю.И. Шокин, Н.А. Махутов, В.В. Москвичёв. – Красноярск: ИВМ СО РАН, 2003. – Т. 3 – С. 84-88.

- Шигин А.О. Основные принципы обеспечения живучести технических систем / А.О. Шигин, С.В. Доронин // Современные методы математического моделирования природных и антропогенных катастроф. Проблемы защиты населения и территорий от чрезвычайных ситуаций природного и техногенного характера: В 3 т.: Тр. научных конференций / Научн. ред. Ю.И. Шокин, Н.А. Махутов, В.В. Москвичёв. – Красноярск: ИВМ СО РАН, 2003. – Т. 3 – С. 89-90.

- Шигин А.О. Повышение живучести аппаратурно-технологических схем металлургического производства / А.О. Шигин // Современные методы математического моделирования природных и антропогенных катастроф. Проблемы защиты населения и территорий от чрезвычайных ситуаций природного и техногенного характера: В 3 т. Т. 3.: Тр. научных конференций / Научн. ред. Ю.И. Шокин, Н.А. Махутов, В.В. Москвичёв. – Красноярск: ИВМ СО РАН, 2003. – Т. 1. – С. 250-254.

- Анализ опасностей при повреждениях конструкций металлургического оборудования / Доронин С.В., Шигин А.О. // Вестник КГТУ. Вып. 32. Машиностроение / Отв. ред. Е.Г. Синенко. – Красноярск: ИПЦ КГТУ, 2003. – С. 157-165.

- Шигин А.О. Структурные схемы безопасности аппаратурно-технологических схем глинозёмного производства / А.О. Шигин // Проблемы безопасности жизнедеятельности в техносфере: материалы межрегион. конф. молодых учёных / отв. ред. Аксенова О.Т. – Благовещенск: Амурский гос. ун-т, 2004. – С. 28-30.

- Шигин А.О. Прогнозирование последствий разрушения элементов конструкций металлургического оборудования / А.О. Шигин // Совершенствование технологий производства цветных металлов: Сборник материалов Всерос. науч.-техн. конф. студентов, аспирантов и молодых учёных / Сост.: Сувейзда В.В. – Красноярск: ГОУ ВПО «ГУЦМиЗ», 2005. – С. 27-29.

- Шигин А.О. Структурный анализ технологического оборудования / А.О. Шигин // Совершенствование методов поиска и разведки, технологии добычи и переработки полезных ископаемых: Сборник материалов Межрегион. науч.-техн. конф. студентов, аспирантов и молодых учёных / Сост.: Сувейзда В.В. – Красноярск: ГОУ ВПО «ГУЦМиЗ», 2006. – С. 97-99.

- Шигин А.О. Расчёты усилений повреждённого корпуса печи / А.О. Шигин // Совершенствование методов поиска и разведки, технологии добычи и переработки полезных ископаемых: Сборник материалов Межрегиональной научно-технической конференции студентов, аспирантов и молодых учёных / Сост.: Сувейзда В.В. – Красноярск: ГОУ ВПО «ГУЦМиЗ», 2006. – С. 89-90.

- Шигин А.О. Исследование развития трещин в цилиндрических обечайках барабанов ленточных конвейеров / Доронин С.В., Шигин А.О. // Труды III Евразийского симпозиума по проблемам прочности материалов и машин для регионов холодного климата: Часть I. Физика и механика прочности материалов при низких температурах, надёжность, ресурс конструкций в условиях холодного климата. / Под ред. О.И. Слепцова. – Якутск: ИФТПС СО РАН, 2006. – С. 53-56.

- Шигин А.О. Напряжённое состояние печей спекания глинозёмного производства / А.О. Шигин // Стратегические приоритеты и инновации в производстве цветных металлов и золота: материалы междунар. науч.-практ. конф. / Под ред. В.В. Кравцова. – Красноярск: ГОУ ВПО «ГУЦМиЗ», 2006. – С. 276-277.

- Шигин А.О. Моделирование повреждённых двухслойных оболочек в условиях термомеханического нагружения / А.О. Шигин // Стратегические приоритеты и инновации в производстве цветных металлов и золота: материалы междунар. конференции / Под ред. В.В. Кравцова. – Красноярск: ГОУ ВПО «ГУЦМиЗ», 2006. – С. 277-278.

- Шигин А.О. Структура расчётов живучести двухслойных оболочек технологического оборудования / Доронин С.В., Шигин А.О. // Стратегические приоритеты и инновации в производстве цветных металлов и золота: материалы междунар. науч.-практ. конф. / Под ред. В.В. Кравцова. – Красноярск: ГОУ ВПО «ГУЦМиЗ», 2006. – С. 281-282.

- Шигин А.О. Исследование напряжённого состояния двухслойных оболочек в условиях термомеханического нагружения / Доронин С.В., Шигин А.О. // Деформирование и разрушение структурно-неоднородных сред и конструкций: тез. докл. Всерос. конф. – Новосибирск: Изд-во НГТУ, 2006. – С. 43.

- Шигин А.О. Расчётно-экспериментальное обоснование повышения живучести элементов крановых конструкций / Доронин С.В., Шигин А.О. // Труды междунар. конф. «Вычислительные и информационные технологии в науке, технике и образовании». I том. – Павлодар: ТОО НПФ «ЭКО», 2006 – С. 424-428.

- Шигин А.О. Оценка опасности дефектов в термомеханически нагруженных двухслойных оболочках металлургического оборудования / Доронин С.В., Шигин А.О. // Динамика сплошной среды. Под ред. чл.-корр. РАН Б.Д. Аннина, д-ра техн. наук М.А. Легана. Сборник научных трудов. Выпуск 125. (Доклады Всерос. конф. «Деформирование и разрушение структурно-неоднородных сред и конструкций», Новосибирск, 9-13 октября 2006 г.). – Новосибирск, 2007. – С. 36-38.