Тянуще-правильное устройство машины непрерывного литья заготовок

| Вид материала | Документы |

- Моделирование и разработка методов расчета процессов теплопередачи в кристаллизаторе, 251.19kb.

- Назовите первое вычислительное устройство, 70.24kb.

- Коммерческое предложение ООО «Технология литья», 38.64kb.

- Комплекс машин для заготовки прессованного сена. Марки машин и их технические характеристики, 8.88kb.

- Учебное пособие Машины непрерывного транспорта: лаб практикум /; Воронеж гос арх строит, 411.42kb.

- План-конспект для проведения занятия по тп с л/с дизелистов. Тема : «Устройство и эксплуатация, 55.25kb.

- План конспект проведения занятия по технической подготовке с личным составом танковой, 374.57kb.

- Лекция 19. Специальные способы литья, 177.96kb.

- Программа вступительного экзамена в магистратуру по специальности 6М080600 аграрная, 36kb.

- 4 Выбор заготовок и способов их изготовления, 1308.48kb.

Министерство образования и науки Республики Казахстан

ПАВЛОДАРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИМ

С. ТОРАЙГЫРОВА

Факультет металлургии, машиностроения и транспорта.

Кафедра металлургии

ПОЯСНИТЕЛЬНАЯ

ЗАПИСКА

КР.050724.22-02.0_.07

к курсовому проекту по дисциплине:

Машины для обработки металлов и сплавов давлением

Тема: Тянуще-правильное устройство машины непрерывного литья заготовок

________

(оценка)

Преподаватель

Ст. преподаватель

(ученая степень)

Богомолов А.В.

(Ф И О)

_______________

Студент

2007

ВВЕДЕНИЕ

Преимущества непрерывной разливки стали по сравнению с разливкой в обычные изложницы заключаются в сокращении числа технологических операций, увеличении выхода годного металла (выход сортовой заготовки и слябов спокойной стали увеличивается на 10—14 % от массы разливаемого металла), улучшении качества металла, в первую очередь вследствие снижения химической неоднородности из-за более быстрого затвердевания малых по сечению отливаемых слитков, возможности широкой автоматизации процесса, улучшении условий труда при разливке, отказе от блюмингов, слябингов, дворов изложниц, стрипперных отделений и сокращении территории предприятия. Непрерывная разливка стали дала возможность организовать непрерывный, высокопроизводительный процесс производства непрерывно-литых заготовок, по профилю и размерам пригодных для непосредственного использования на сортовых и листовых станах.

Важным этапом развития процесса непрерывной разливки стали является производство близких к конечным размерам непрерывно-литых заготовок для производства листовой (тонкие слябы), крупно сортовой (отливка профильной заготовки для производства балок), трубной (круглые заготовки) продукции. Для качественной подготовки стали применяется внепечная обработка жидкого металла в сталеразливочном ковше, которая включает продувку стали аргоном, корректировку химического состава и температуры стали, ее рафинирование и вакуумирование.

С целью экономии энергии в некоторых случаях предусматривается передача непрерывно-литых заготовок непосредственно на прокатный стан без промежуточного складирования и охлаждения. Разливка в изложницы может сохраняться при выплавке некоторых легированных сталей, для которых технология непрерывной разливки пока не разработана.

Внедрение непрерывной разливки стали повлекло за собой создание отделений обработки непрерывно-литых заготовок. Состав оборудования, технология и объем обработки непрерывно-литых заготовок весьма разнообразны и зависят от марочного и размерного сортамента обрабатываемых заготовок, а также от принимаемой технологической схемы производства.

Важнейшие факторы, влияющие на объём годового производства непрерывно-литых заготовок: коэффициент использования МНЛЗ, т.е. доля полезного времени разливки; массовая скорость разливки, определяемая произведением сечения на линейную скорость разливки.

Коэффициент использования был повышен за счёт освоения разливки методом «плавка на плавку». Это стало возможным в результате усовершенствования основного и вспомогательного оборудования: устройства для замены сталеразливочных и промежуточных ковшей, замены погружных стаканов, систем автоматического измерения ширины кристаллизатора. Продолжительность разливки стали методом «плавка на плавку» ограничивается качеством, прорывом, сортаментом, наличием стали. Ограничения, связанные с качеством заготовок, снимаются в результате совершенствования и соблюдения технологии разливки. Опасность прорывов металла можно уменьшить, совершенствуя систему прогнозирования прорыва, с помощью контроля температур по высоте кристаллизатора. Такие системы применяются на слябовых МНЛЗ, но реже используются на МНЛЗ для отливки сортовой заготовки. Достигнуты довольно высокие показатели коэффициента использования МНЛЗ (60—70 %), и дальнейшего значительного увеличения их производительности за счёт этого фактора не ожидается.

Вторым фактором возможного увеличения производительности МНЛЗ является увеличение линейной скорости разливки, которая ограничивается: для слябовых МНЛЗ длиной установки и качеством внутренней структуры металла, для сортовых — частотой прорывов металла.

Технологические меры, принимаемые для увеличения линейной скорости разливки, включают: точное регулирование перегрева, что может потребовать подогрева металла в промежуточном ковше; влияние на первичную кристаллизацию, совершенствование смазки в кристаллизаторе (новые порошкообразные разливочные смеси, оптимизированный режим качания кристаллизатора); повышение эффективности охлаждения в кристаллизаторе; обеспечение жёсткости опорной системы при гибких возможностях охлаждения; полная автоматизация, даже в условиях нестабильной и аварийной эксплуатации.

Увеличение металлургической длины МНЛЗ может составить 35—45 м в зависимости от размерного сортамента слябов, чаще станет линейная скорость разливки порядка 2,0—2,5 м/мин. Разливка тонких слябов эффективна, если увеличение скорости разливки будет опережать уменьшение толщины отливаемого сляба. При разливке сортовых заготовок предпринимаются попытки уменьшения прорывов, ожидаемых на основании показаний термопар, повышения уровня автоматизации и новых технологий охлаждения. Автоматизированная система контроля качества обеспечивает возможность систематической оптимизации уровня качества отливаемых заготовок.

При разливке блюмов и заготовок готовая продукция характеризуется широким назначением. Принципы разливки на профиль, близкий к конечному, должны быть специально разработаны индивидуальных технологических циклов производства и готовой продукции. Заготовки, по форме близкие к конечным дают возможность уменьшить в дальнейшем затраты на обработку, в частности с учётом освоения разливки тонких слябов или профилированных заготовок для балок.

1 Описание конструкции МНЛЗ

- Краткая характеристика оборудования МНЛЗ

Машина непрерывного литья заготовок трех ручьевого радиального типа с радиусом изгибающего сектора 10м. Сечение отлитых заготовок 125 ´125 мм и 150´150 мм.

Технологическое оборудование условно подразделяется на оборудование разливочной площадки, оборудование технологической линии, транспортно отделочное оборудование и вспомогательное оборудование.

1) Оборудование разливочной площадки предназначено:

- для установки сталь ковша на тележку и перемещение её в позицию разливки.

- для замены сталеразливочных ковшей в процессе разливки.

- для передачи промежуточного ковша из позиции разогрева в позицию разливки и обратно.

- для организации подачи жидкого металла в кристаллизаторы.

-для приема металла в емкости при аварийных ситуациях.

2) Оборудование разливочной площадки включает в себя :

- две тележки сталь ковша для установки и перемещение в позицию разливки.

- тележка для промежуточного ковша для перемещения из позиции разогрева в позицию приема металла из сталь ковша и разливки в кристаллизатор.

- защитный кожух кристаллизатора.

- стенд высокотемпературного разогрева.

- систему желобов и аварийной емкости.

- площадку для разливщика основного ковша с гидравлической системой управления шиберным затвором.

- гидравлическая станция управления шиберным затвором.

- главный пульт управления и два выносных пульта управления ручьями.

3) Оборудование технологической линии располагается ниже разливочной площадки и предназначено:

- для первоначального формирования слитка.

- охлаждения с целью обеспечения затвердевания.

- транспортирование слитка по технологической линии.

- правка и выдача непрерывного слитка.

- резка слитка по мерным длинам.

4) Оборудование технологической линии:

-кристаллизатор.

- механизм качания кристаллизатора.

- секцию вторичного охлаждения.

- клети тянущие правильного устройства МНЛЗ с гидравлическим прижимом верхнего ролика.

- ножницы горячей резки для деления непрерывного слитка на мерные длины.

- система охлаждения кристаллизатора, систему вторичного охлаждения, систему охлаждения оборудования.

5) Транспортно отделочное оборудование включает в себя:

- роликовый конвейер, который служит для транспортирования затравки и заготовки.

- подъемный стол который служит для подъёма заготовки с роликового конвейера.

- сталкиватель служит для сталкивания заготовки с подъёмного стола на стол охлаждения.

- рельсовые тележки которые перемещают заготовку от ножниц к роликовому конвейеру.

6) Энергетическое оборудование включает в себя комплекс оборудования управления гидравлической системой, а также подачей воды на охлаждение различных узлов машины:

- подача воды осуществляется от насосов идущих параллельно под номерами №1,№2,№3,№4.

- от насосов №1 и №2 идёт подача воды на охлаждение кристаллизаторов.

- от насосов №3 и №4 подача воды ведется на вторичное охлаждение:

- форсунки кристаллизатора

- форсунки верхнего коллектора

- форсунки нижнего коллектора

- также подача воды ведется на охлаждение ножниц горячей резки и стола охлаждения.

- система аварийного водоснабжения включает в себя резервуар с водой в котором установлен погружной насос и дизель генератор от которого насос получает питание.

- схема подачи воды на охлаждение узлов машины прилагается.

- вентилятор для вентиляции пара из бункера вторичного охлаждения.

- Характеристики и описание машины

Зона формирования заготовки является самой главной зоной МНЛЗ.

Оборудование качания используется для обеспечения вертикального качающего движения кристаллизатора и роликов у основания, которые прикреплены анкерами к кристаллизатору.

Оборудование выполняет следующие задачи в зоне формирования заготовки, а именно:

- противополагает склонности прилипания стали к стенке гильзы кристаллизатора во время формирования “оболочки” заготовки;

- прессовка и/или дефекты поверхности малого уровня (трещины) в заготовке, во время этапа поднимания кристаллизатора;

- содействие формовки поверхностной оболочки, чтоб оболочка заготовки могла лучше выдерживать механическому воздействию, которому она подвергается;

Поэтому, заготовка определенного сечения формируется при помощи действий “уплотнения”, получающиеся при движении стола качания, и устройство для застывания поверхности стали внутри, называется “гильзой”, установленной внутри охлаждаемой подставки называемой “кристаллизатором”.

Назначением кристаллизатора является получение струи жидкости, идущей от промежуточного ковша, и застывание стали при помощи охлаждения с промежуточным холодоносителем с циркулирующей водой; сталь, вытекающая из промковша, достаточно охлаждается, чтоб принять форму гильзы кристаллизатора. Вертикально качающее движение передается кристаллизатору во время разливки, чтоб облегчить извлечение заготовки.

Устройство, установленное в кристаллизатор, для проверки уровня жидкой стали при помощи аналогового преобразователя уровня и циркулярного электромагнитного смесителя для перемешивания жидкой стали в кристаллизаторе.

Ролики у основания кристаллизатора и система распыления воды охлаждения устанавливаются под зоной кристаллизатора и используются для направления заготовки, когда она выходит из кристаллизатора и вставки затравки в кристаллизатор во время подготовки к разливке. В то же самое время, в данных зонах заготовка охлаждается напрямую по средствам множества распылительных наконечников: в роликах у основания и системы распыления воды охлаждения устанавливается для заготовки конкретного сечения. Ролики у основания оснащаются кроной роликов, расположенной вдоль радиуса разливки; они располагаются под углом 3,8 ° относительно горизонтальной плоскости.

Возвратно-поступательное движение один из наиболее важных свойств агрегата и составляет одну из основных характеристик МНЛЗ.

Устройство качания кристаллизатора является системой, которая качает, передает возвратно-поступательное движение на кристаллизаторы и ролики у основания, подсоединенные к нему.

На МНЛЗ, основным назначением этих устройств является предотвращение склонности стали к прилипанию к внутренней поверхности гильзы кристаллизатора во время формирования “оболочки”; данное движение благоприятствует опусканию стали; таким образом, практически устраняется возможность прилипания стали к гильзе.

Для “качания” так же существует очень важное правило в формировании и застывании производимой заготовки. В машине возвратно-поступательное движение производится при помощи кулачкового вала, приводимого в движение по средствам двигателя переменного тока и рычажного механизма, который передает движение к задействованным деталям.

Возвратно-поступательное движение является синусоидальным и криволинейными по отношению к градусу разливочного установочного радиуса.

Устройство качания состоит из конструкции из сварных стальных пластин, где пальцы и рычажный механизм двигаются на водонепроницаемых опорах.

Эксцентрический редуктор состоит из блока с серией шестерней, работающих в масляной ванне.

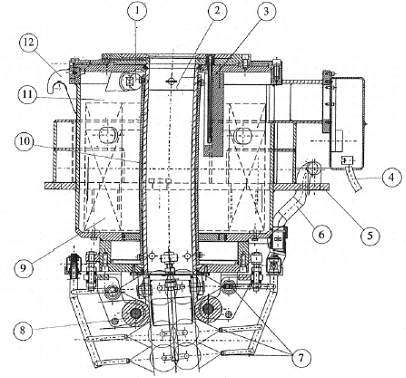

Рисунок 1 - Стола качания. 1) опорная металлоконструкция; 2) пневмопривод; 3) центровочный палец кристаллизатора; 4) уровень расположение кристаллизатора; 5) рычаги; 6) редукционная передача прямоугольной системы координат; 7) двигатель переменного тока

2) Кристаллизатор

Назначением кристаллизатора является получение струи жидкой стали, выливающейся с промежуточного ковша, расположенного сверху, и застывания при помощи охлаждения с промежуточным холодоносителем циркуляцией воды.

Во время выхода с кристаллизатора, разливка жидкой стали обладает достаточным количеством отведенного тепла для застывания и достигает формы стержня в во внутренней секции кристаллизатора.

Во время разливки, кристаллизатор подвергается вертикальному качанию, что способствует утрамбовыванию стали в стержень.

Существует кристаллизатор для разливки и существенная деталь – гильза кристаллизатора.

Гильза кристаллизатора изготовлена из чистой меди, который является отличным теплопроводником, таким образом, обеспечивающая передачи к окружающей жидкости (воды охлаждения) большее количества тепла, чем при использовании других металлов.

Система охлаждения типа “охлаждение с промежуточным холодоносителем” с водяной рубашкой.

Трубчатый медный элемент содержится в подходящем металлическом кожухе (чугунный распределитель) в котором вода может циркулировать с разной скоростью и/или подается в пространство между внешней стенкой кристаллизатора и внутренней частью распределителя воды.

Рисунок 2 - Кристаллизатор

1) датчик уровня; 2) уровень мениска; 3) источник для уровня стали; 4) кабели подачи питания для электросмесителя; 5) плоскость расположения на столе качания; 6) кабели водяного охлаждения до кристаллизатора и рамы; 7) спреера; 8) ролики у основания; 9) смеситель; 10) гильза кристаллизатора; 11) корпус кристаллизатора; 12) крючок для поднимания

Гильза кристаллизатора внутри покрыта хромом 0.01мм, данный тип футеровки обеспечивает гладкую и прочную поверхность, которая уменьшает трение и увеличивает срок службы гильзы кристаллизатора.

В любом случае, должно быть учтено, что если трение должно быть уменьшено и улучшено качество производимого продукта, внутренняя поверхность гильзы кристаллизатора должно быть всегда тщательно вычищена, должна быть максимально гладкой и тщательно смазанной.

Охлаждение заготовки в кристаллизаторе относится к первичному охлаждению, поток воды в плоскости поступает с низу вверх.

Шланги для подачи и отвода воды охлаждения автоматически соединяются, когда рама кристаллизатора устанавливается на стол возвратно-поступательных движений.

а) радиоактивный датчик уровня кристаллизатора

Для того, чтобы добиться минимального дефекта продукции во время разливки с погружными спускными трубами, очень важно добиться постоянного уровня стали в кристаллизаторе (скорость вывода стержня); для подобной цели внутрь гильзы кристаллизатора устанавливается устройство радиоактивного изотопа.

б) электромагнитный смеситель

Смесители кристаллизатора внутреннего типа: спирали устанавливаются внутрь кристаллизатора, нижняя часть прикручивается болтами к раме кристаллизатора.

Механическая часть каждой спирали состоит из изготовленного круглого кожуха из нержавеющей стали с верхними и нижними перфорированными фланцами из нержавеющей стали для циркуляции воды кристаллизатора и одной соединительной пластины, готовой к установки на корпус кристаллизатора.

Система оснащается системой подачи питания, отдельно расположенными панелями распределительного щита.

Назначением блоков питания является контроль за силой тока, частотностью тока и формы синусоидальной волны выходного тока. Кабельные соединения через систему заземления, доступ всех с передней части. Монтаж производится в элекрощитовой.

3) Ролики у основания кристаллизатора

Каждый комплекс состоит из роликов и распылительных насадок, жестко зафиксированных к кристаллизатору и качанию.

Система образована при помощи двух частей, каждая из которых составляет первую секцию системы вторичного охлаждения.

Комплекс также используется для создания “ферростатического” давления жидкой стали внутри стержня, с целью направления выхода стержня из кристаллизатора и позволить легкое и жесткое введение головки затравки в кристаллизатор, во время фазы ввода и без повреждения медной гильзы.

Верхняя часть (роликов у основания) составляет прочный фланец, к которому привариваются кронштейны направляющих роликов, и устанавливается коллектор с определенным количеством распылительных насадок для распределения воды охлаждения.

Расстояние между роликами может регулироваться при вращении некоторых пальцев (эксцентричных) на кронштейнах.

Нижний (системы спрееров) крепится к соответствующей опорной конструкции и состоит из коллекторов (один на каждый ручей) на который ставятся несколько рядов распылительных насадок для распределения воды охлаждения.

Во время меняется сечение производимой заготовки хорошо, должны устанавливаться аналогичные комплексы, но с другими регулировками.

4) Встроенные системы

а) система охлаждения

Система охлаждения в зоне формирования квадратной заготовки, связана с работой разных устройств охлаждения для следующих компонентов:

-кристаллизатор/гильза кристаллизатора (первичная замкнутая цепь)

-ролики у основания кристаллизатора и система спрееров (вторичная не замкнутая цепь)

-стационарный сектор (вторичная не замкнутая цепь)

-подвижный сектор (вторичная не замкнутая цепь)

б) пневматическая система

Пневматическая система предусмотрена для следующих устройств:

-контроль над пружинами стола качания

Жесткие и гибкие соединительные трубопроводы располагаются на машине и подсоединены к устройству контроля над пружинами стола качания.

в) центральная система подачи консистентной смазки

Система подачи консистентной смазки в основном состоит из центрального устройства и жестких и гибких трубопроводов:

Она подсоединяется к столу качания

-стол качания (12 точек на каждый узел)

Работа контролируется при помощи таймера, который позволяет настраивать и сбрасывать время срабатывания.

г) ручная система подачи консистентной смазки

Система подачи консистентной смазки предусмотрена для шарового шарнирного соединения и шарнирных соединений устройства.

Работа контролируется вручную для отдельных точек.

д) электрические системы

Электрическая система включает в себя электрические кабели, которые обеспечивают питанием двигатель, защиты и опорных лотков для кабелей, трубопровода, соединения и электрические соединения малых деталей.

Скорость разливки и частота может настраиваться при помощи изменения скорости двигателя.

Двигатель “подключённый с помощью электрического соединения” к приводному двигателю тянущего/выпрямительного устройства, но только в том случае, когда он установлен на “движение машины вниз”; в действительности скорость заготовки определяется по средствам тахогенератора, который подсоединен к регулировки уровня кристаллизатора при помощи электрической централизации (только в случае, когда машина оснащена автоматической регулировкой уровня кристаллизатора), таким образом достигается автоматическая регулировка скорости разливки.,

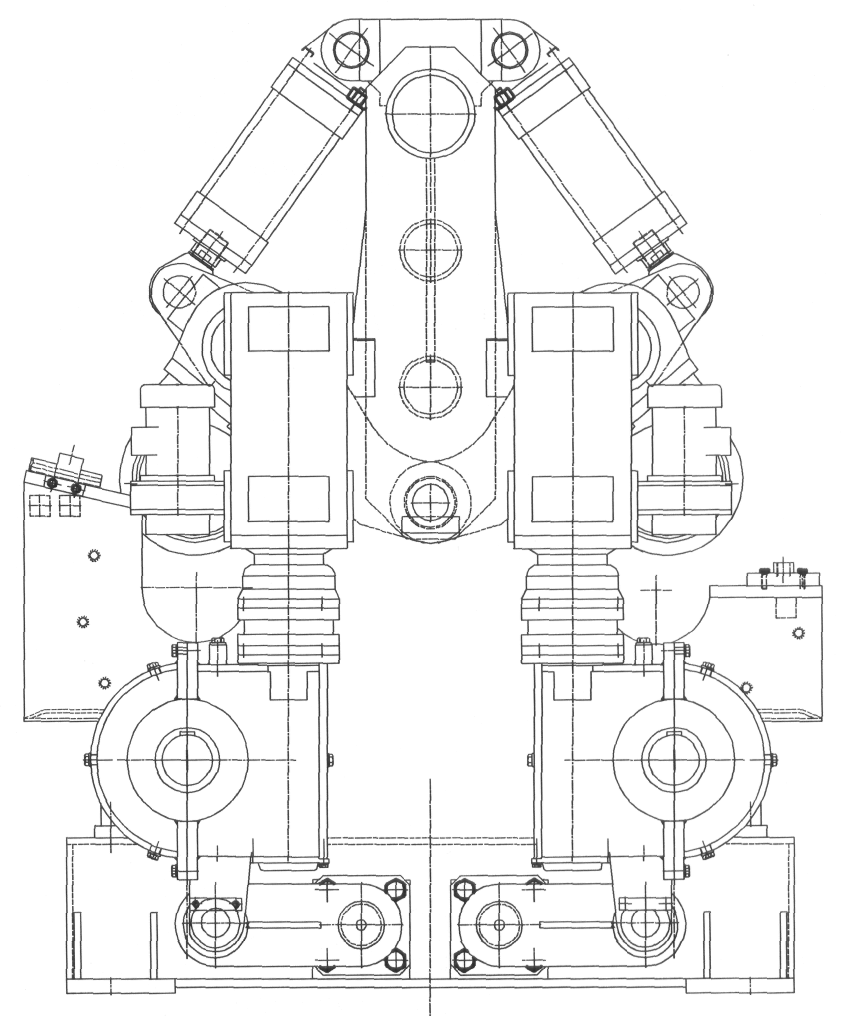

5) Тянуще правильная клеть (блок)

Тянуще правильные блоки находятся сразу после охлаждающей камеры на направляющем криволинейном секторе.

Система имеет двойное назначение:

- для перемещения затравки в кристаллизатор, в фазе подъема;

- обеспечение постоянного сжатия и выравнивания заготовки выходящей из охлаждающей камеры.

Для надлежащего выравнивания, чтобы не образовывались трещины и другие дефекты, заготовка должна прибывать в эту зону с заданной температурой (900-1000°С).

Температура, таким, образом, является важным параметром для контроля правильных операций и, следовательно, для обеспечения качества производимой заготовки.

Тянуще правильный ролик воздействует на внутреннюю сторону заготовки: рабочее давление ролика, действующее на заготовку, создается работой гидравлического цилиндра.

Каждый блок состоит из пары роликов и нижнего свободно вращающегося ролика. Тянущая пара роликов имеет привод (верхний ролик подвижен), а выпрямляющая пара роликов состоит из верхнего подвижного с приводом ролика и нижнего - свободного.

Верхние ролики приводятся в действие и управляются гидравлическим цилиндром.

Два цилиндра, подключенные к гидравлической системе контроля подвижного верхнего ролика, могут выдавать различные значения калибровочного давления, в зависимости от типа и сечения заготовки для разливки.

Рабочее давление гидравлического цилиндра может устанавливаться на высокое и низкое с помощью калиброванных электромагнитных клапанов.

Ролики приводятся в движение с помощью моторедуктора переменного тока самотормозящего типа, что позволяет осуществлять точный контроль и регулировать скорость вытягивания; привод ролика состоит из одной приводной и редукционной группы, и трех планетарных редукторов.

Смазка колеса осуществляется с помощью масляной ванны.

На машине установлена автоматическая система централизованной густой смазки, соединенная с системой смазки машины непрерывного литья. Эта система обеспечивает смазкой все роликовые опоры вытягивающего устройства и штифты рычагов.

Все ролики имеют внутреннее охлаждение: каждый ролик имеет вращающееся соединение, установленное на его оси, которое обеспечивает доступ воды охлаждения. Это также обеспечивает защиту самых важных частей машины от теплового излучения заготовки. Для обеспечения эффективного понижения температуры, роликовые опоры и направляющий канал, по которому движется заготовка, также охлаждается.

Каждый двигатель питается от двунаправленных инверторов и оборудован импульсным генератором (кодирующее устройство). Кодирующее устройство позволяет автоматически переустанавливать параметры мотора с высокого давления при прохождении затравки на низкое при прохождении литейной заготовки, также позволяет определять размеры отрезаемой заготовки в ходе автоматического цикла.

Осуществляет запуск промежуточного рольганга.

Первый тянуще правильный мотор (по направлению литейного потока) оснащен магнитным тормозом, для блокировки затравки когда она правильно вставлена в кристаллизатор.

Машина имеет различные функциональные характеристики, применяемые для следующих операций:

- доставка затравки к кристаллизатору, для начала процесса разливки.

- извлечение и правка заготовки в процессе литья.

- задание и настройка скорости литья.

Все ролики (составляющие две секции машины), которые действуют на внешней и внутренней стороне заготовки имеют привод и разделены на следующие секции:

- секция извлечения (напротив выхода с охлаждающей камеры) состоит из первой пары роликов, (подвижного и неподвижного), подвижный ролик функционирует за счет действия гидравлического цилиндра.

- правильная секция состоит из второй пары роликов и установлена после секции извлечения: один ролик является холостым и закреплен неподвижно, второй ролик с приводом, подвижен - функционирует за счет действия гидравлического цилиндра.

Функция валков заключается в обеспечении необходимого давления на заготовку (различные значения действуют для участка разливочной заготовки) в процессе вытягивания, а также на затравку, когда она подается в кристаллизатор. Рабочее давление на каждый цилиндр выбирается (высокое или низкое) и подается с помощью двух различных электромагнитных клапанов.

Все моторизованные валки приводятся в движение АС двигателем, который обеспечивает точный контроль и соответствующую скорость вытягивания.

Скорость двигателя задается вручную (с пультовой участка литья) или с помощью устройства, контролирующего уровень стали в кристаллизаторе ручья.

Скорость двигателя была измерена и выверена с помощью установленного на нем тахогенератора.

Импульсный генератор (кодер), установленный на тахогенераторе, используется для мерного реза обрубаемой заготовки в автоматическом режиме.

Вращение валков осуществляется через редукционную коробку (работающей в масляной ванне). Вращение других валков также осуществляется через эту коробку.

Рисунок 3 - Тянуще правильная машина

Валки имеют внутреннее охлаждение. Каждый валок имеет поворотную муфту, который позволяет впуск и выпуск охлаждающей жидкости.

Вода также циркулирует в опорах для роликов и в направляющем желобе для заготовок, для защиты важных деталей от тепла, исходящего от разливочной заготовки.

Охлаждающая система питается от третичной системы (замкнутый тип).