Методические рекомендации к расчетному заданию

| Вид материала | Методические рекомендации |

- Методика преподавания темы «Многочлены» в профильной школе Методические рекомендации, 72.18kb.

- С. И. Сай "17" февраля 2003 года методические рекомендации, 234.96kb.

- Темы контрольных работ Контрольная работа по административному праву состоит из: титульный, 99.78kb.

- Тихоокеанский Государственный Университет методические рекомендации, 490.87kb.

- Методические рекомендации к написанию рефератов, 30.98kb.

- С. И. Сай «17» февраля 2003 года (с поправками от 18 апреля 2003 года) методические, 218.91kb.

- Методические рекомендации по подготовке Ульяновск, 1747.38kb.

- Методические рекомендации Мари-Турек 2006 г. Методические рекомендации в помощь преподавателям, 171.68kb.

- Линейные цепи постоянного тока. Методические указания к контрольному заданию, 18.91kb.

- Министерство внутренних дел российской федерации главный военный клинический госпиталь, 1637.93kb.

7.2 Требуемый объем ковшей и шаг их установки определяется, используя зависимость производительности ковшовых элеваторов от конструктивных параметров QP, т/ч

, (7.1)

, (7.1)где i

– объём ковшей, л;

– объём ковшей, л;tk – шаг ковшей, м;

J – скорость, м/с;

– насыпная плотность груза, т/м3;

– насыпная плотность груза, т/м3; – коэффициент заполнения ковшей.

– коэффициент заполнения ковшей.7.2.1 Объем ковшей для ленточных элеваторов i0, л

(7.2)

(7.2)На основании расчетных данных выбирают размер ковшей и корректируют значение t или

(при необходимости).

(при необходимости).Для цепных элеваторов шаг ковшей выбирается кратным шагу или двум шагам цепи.

7.2.2 Линейный объём ковшей элеваторов, л/м, определятся из формулы

(7.3)

(7.3)и по его значению подбирают конкретные размеры ковшей, скорость перемещения, соответствующую объему ковшей и заданной производительности.

7.2.3 При транспортировке кусковых грузов выполняют проверку ковша по наиболь-

шему размеру кусков по формуле

, , | (7.4) |

где

– вылет ковша, м;

– вылет ковша, м; – наибольший размер типичных кусков, м;

– наибольший размер типичных кусков, м; = 2…5 – коэффициент сортировки.

= 2…5 – коэффициент сортировки.7.3 Выбор размеров тягового органа

7.3.1 Ширина ленты выбирается в соответствии с шириной ковшей, количество прокладок принимают ориентировочно, согласуясь с диапазоном числа прокладок для выбранной ширины ленты.

7.3.2 Вид цепи, шаг цепи должны быть равными или кратными шагу расстановки ковшей.

7.4 Определяются линейные нагрузки от груза и движущихся элементов элеватора

7.5 Тяговый расчет элеватора

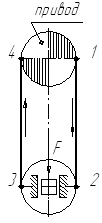

Расчет начинают с точки, имеющей наименьшее натяжение (точка 2 на рисунке 1), исходя из величины силы давления на натяжном устройстве Smin = 500… 3000 Н.

Максимальное натяжение:

Smax = Smin + S2 ; (7.5)

S2 = q0 ×

× H , (7.6)

× H , (7.6)где q0 – линейная масса материала в ковшах, кг/м;

g – ускорение свободного падения, м/с2;

H – высота подъёма груза, м.

Рисунок 1 – Схема ковшового элеватора

После определения величины S max выполняется тяговый расчет элеватора по контуру обычным методом, с учетом всех сопротивлений на участках элеватора, вычерчивается эпюра натяжений.

Определив натяжение во всех точках контура, проверяют надежность сцепления ленты с барабаном по формуле Эйлера:

S max £

× efa , (7.8)

× efa , (7.8)где f – коэффициент трения ленты о барабан, f = 0,3;

a – угол обхвата, a =180о = p рад.

7.6 Окончательный выбор размеров тягового органа

7.6.1 По величине максимального натяжения ленты определяются характеристики ленты по формуле (4.6) при запасе прочности

=10 или цепи по формуле (5.13) при К=10.

=10 или цепи по формуле (5.13) при К=10.7.6.2 После окончательного выбора размеров ленты рекомендуется проверить её прочность по опасному сечению (ослабленному отверстиями для крепежных болтов).

7.7 Размеры барабанов (звездочек)

7.8 По тяговому усилию подсчитывается мощность на приводном валу и подбирается электродвигатель по аналогии с расчетом ленточных, цепных конвейеров

Для приводов ковшовых элеваторов рекомендуется применять электродвигатели общепромышленного назначения с повышенным пусковым моментом серии АОП.

Ввиду того, что элеваторы в ряде случаев пускаются в ход под нагрузкой, следует проверить электродвигатель по пусковому моменту с учетом допускаемой потери напряжения в питающей сети.

Проверка электродвигателя выполняется в соответствии с неравенством:

, (7.9)

, (7.9)где

– номинальный момент выбранного электродвигателя,

– номинальный момент выбранного электродвигателя,  – кратность его пускового момента;

– кратность его пускового момента; – момент трогания нагруженного элеватора, приведенный к валу электродвигателя,

– момент трогания нагруженного элеватора, приведенный к валу электродвигателя, , (7.10)

, (7.10)где

– производительность элеватора, м/ч;

– производительность элеватора, м/ч; – высота подъема, м;

– высота подъема, м; – радиус приводного барабана (звездочки), м;

– радиус приводного барабана (звездочки), м;J – скорость тягового органа, м/с;

– передаточное отношение привода;

– передаточное отношение привода; – КПД привода.

– КПД привода.7.9 Дальнейшие расчеты выполняются аналогично разделу 3

7.10 Проверяется характер разгрузки элеватора по соотношению между полюсным расстоянием и радиусом барабана (звездочки):

, , | (7.11) |

где

= 895

= 895 – полюсное расстояние;

– полюсное расстояние; =

= – радиус барабана (звездочки).

– радиус барабана (звездочки).Рекомендуется для быстроходных элеваторов Б

1;

1;для среднескоростных Б=1,5…3; для тихоходных Б>3.

8 РАСЧЕТ МЕХАНИЗМА ПОДЪЁМА ГРУЗОВ

8.1 Вычерчивается расчетная схема механизма подъёма, выбирается тип полиспаста

8.2 Рассчитывается максимальное натяжение каната Smax,

, , | (8.1) |

где

– вес груза, Н;

– вес груза, Н; – вес грузозахватного устройства, Н;

– вес грузозахватного устройства, Н; – число одинарных полиспастов;

– число одинарных полиспастов; – КПД блоков,

– КПД блоков, – кратность полиспаста:

– кратность полиспаста:  , , | (8.2) |

где

– число канатов, на которые подвешен груз,

– число канатов, на которые подвешен груз, – число канатов, набегающих на барабан.

– число канатов, набегающих на барабан.8.3 Максимальное усилие на приводном барабане Sр,

, (8.3)

, (8.3)где

= 3,5…6,0 – минимальный коэффициент запаса прочности;

= 3,5…6,0 – минимальный коэффициент запаса прочности; – разрывное усилие каната по стандарту, Н.

– разрывное усилие каната по стандарту, Н.8.4 Определяются размеры барабана с учетом выбранного типа каната

8.4.1 Диаметр барабана по центру оси каната D0 , м

| (8.4) |

где

– диаметр каната, м;

– диаметр каната, м; – коэффициент, учитывающий режим работы.

– коэффициент, учитывающий режим работы.Таблица 13 – Наименьшие значения коэффициента е

| Грузоподъёмная машина и механизм | Привод механизмов | Группа режима работы | Коэффициент е |

| Механизм подъёма кранов всех типов, за исключением стреловых | ручной | 1М | 18 |

| машинный | 1М, 2М, 3М | 20 | |

| 4М | 25 | ||

| 5М | 30 | ||

| 6М | 35 | ||

| Стреловой кран: а) механизм подъёма груза и стрелы | ручной | 1М | 16 |

| машинный | 1М, 2М, 3М | 16 | |

| 4М | 20 | ||

| 5М | 20 | ||

| 6М | 25 | ||

| б) механизм для монтажа крана | машинный | - | 16 |

| Электрические тали | машинный | - | 22 |

| Грейферные лебедки: а) для кранов всех типов, за исключением стреловых | машинный | - | 30 |

| б) для стреловых кранов | машинный | - | 20 |

| Блоки грейферов | - | - | 18 |

| Лебёдки для подъёма: а) груза | ручной | - | 12 |

| машинный | - | 20 | |

| б) людей | ручной | - | 16 |

| машинный | - | 25 |

8.4.2 Длина нарезанной части барабана L1, м

, , | (8.5) |

где h – высота подъёма, м;

t =1,1dk – шаг нарезки: t = dk – для гладких барабанов, м.

8.4.3 Толщина стенки барабана

, , | (8.6) |

где

– допускаемое напряжение сжатия, Па:

– допускаемое напряжение сжатия, Па:для чугунных барабанов

= 90…170 Па;

= 90…170 Па; для стальных барабанов

= 110…260 Па.

= 110…260 Па.8.5 Определяются параметры привода

8.5.1 Частота вращения барабана nб, об/мин

, , | (8.7) |

где

– скорость подъёма груза, м/мин.

– скорость подъёма груза, м/мин.8.5.2 Крутящий момент на барабане Tб,

, , | (8.8) |

где

– КПД барабана.

– КПД барабана.8.5.3 Статическая мощность на валу двигателя , кВт

, , | (8.9) |

где

0,8…0,9 – общий КПД привода;

0,8…0,9 – общий КПД привода; – число двигателей.

– число двигателей.8.5.4 Выбирается электродвигатель.

Для обеспечения надежного пуска должно выполняться условие

, , | (8.10) |

где

– максимальный момент двигателя при пуске,

– максимальный момент двигателя при пуске,  ;

; – статический момент нагрузки,

– статический момент нагрузки,  ;

; =1,1…1,2 – коэффициент, учитывающий вид механической характеристики.

=1,1…1,2 – коэффициент, учитывающий вид механической характеристики.  , , | (8.11) |

где u – передаточное число привода.

8.6 Выбор редуктора

8.6.1 Определяется необходимое передаточное число

, , | (8.12) |

где

– частота вращения двигателя, об/мин.

– частота вращения двигателя, об/мин.8.6.2 Выбирается редуктор с передаточным числом up, близким по значению u.

8.6.3 Проверяется отклонение передаточного числа редуктора

, , | (8.13) |

где

=

= 15% – допускаемое отклонение передаточных чисел.

15% – допускаемое отклонение передаточных чисел.9 ВЫБОР ПРИВОДНОГО МЕХАНИЗМА

К выбору приводного механизма приступают после расчета общего передаточного числа для механических приводов:

u = nдв / n б(зв), (9.1)

где nдв – частота вращения вала двигателя,

n б(зв) – частота вращения барабана (звездочки).

При назначении передаточных механизмов механических приводов следует ориентироваться на применение серийных редукторов, которые надежны и долговечны, просты в обслуживании, экономичны.

В настоящее время нормализованы конструкции редукторов типа РМ – горизонтальные цилиндрические, КЦ – коническо-цилиндрические, РЧ – червячные.

Диапазон охватываемых ими передаточных чисел и мощностей достаточно велик.

В том случае, если не удается обеспечить редуктором требуемое передаточное число привода, предусматривают дополнительные передачи. При распределении общего передаточного числа между редуктором и дополнительной передачей следует руководствоваться экономическими соображениями.

Так, например, равенство

(9.2)

(9.2)может быть осуществлено двумя решениями:

или

или  .

.Однако второе решение более экономично, т.к. цена и масса редуктора уменьшаются с уменьшением передаточного числа up, а увеличение затрат на изготовление открытой зубчатой передачи c большим передаточным числом не столь велико.

Дополнительные передачи рекомендуется ставить после редуктора. При необходимости размещения дополнительной передачи между электродвигателем и редуктором необходимо проверить способность редуктора передать требуемый момент приводному валу транспортирующей машины, так как передача в несколько раз увеличит нагрузку на редуктор.

После окончательного выбора состава приводного механизма, подбора муфт вычерчивается кинематическая схема привода с соблюдением условных обозначений типовых узлов, принятых ЕСКД.