Как построить погреб

| Вид материала | Документы |

- М. Ф. Решетнева сибирские предприниматели и северный морской путь, 68.24kb.

- Юлия Борисовна Гиппенрейтер, 1793.89kb.

- Мы не сможем, используя данный ряд, построить такие модели как процесс авторегрессии,, 125.56kb.

- Тематический бюллетень, 1019.68kb.

- Удк 629. 314. 6 Ббк 39. 335, 1671.91kb.

- Пояснительная записка Классы: 10 или 11. Количество часов в неделю, 140.02kb.

- Маркетинг- план объединенной компании, 1007.77kb.

- Доклад: «новые подходы педагогической диагностики», 19.33kb.

- Управление рабочей мотивацией, 83.06kb.

- Особенности контрольно-оценочной деятельности на уроках и факультативных занятиях, 558.36kb.

Многие садоводческие товарищества строят коллективные хранилища, что значительно выгоднее по сравнению с индивидуальными. Так, нанример, их можно соорудить в районах с высоким уровнем грунтовых вод.

Среднее по размеру коллективное хранилище (100 мест) можно возвести за один летний сезон. При этом сами садоводы будут избавлены от обременительных хлопот по строительству, приобретению материалов. Кроме того, эксплуатация и ремонт коллективного хранилища проще.

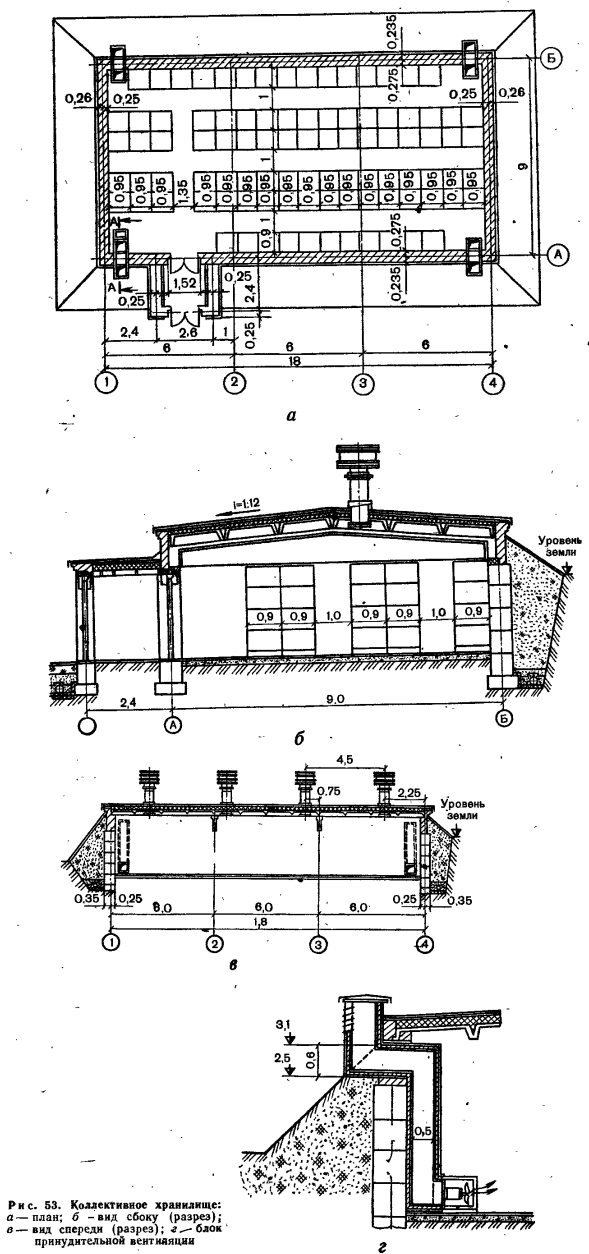

На рисунке 53 показано коллективное фруктоовощехранили-ще садоводческого товарищества «Строитель» Дмитровского района Московской области на 94 индивидуальные камеры. Площадь хранилища 185 м2, строительной объем 600 м3. Стены толщиной в два кирпича с обваловкой грунтом. Снаружи они гидроизолированы — обмазаны горячим (1#0—200° С) битумом в 2—3 слоя. Пол бетонный с железнением поверхности. Кровля утеплена пенобетоном.

Хранилище размещено на участке с естественным склоним рельефа, что обеспечивает наилучшие условия для защиты от грунтовых вод и поверхностного стока. С этой же целью сделана нагорная канава, расположенная на 2—3 м выше по склону от хранилища.

При температуре наружного воздуха 30° С в хранилище поддерживается оптимальный для многих огородных культур режим хранения: влажность воздуха 85 %, температура }~2-—5° С

Внутри хранилища шесть рядов индивидуальных камер (ячеек) из пиломатериалов хвойных пород (можно использовать древесину и лиственных пород: липы, осины и др.). Размеры камеры 2,48X0,9X0,95 м. В камере четыре полки, где можно одновременно разместить на хранение до 200—250 кг картофеля и овощей, до 350 кг яблок, плодов и ягод, а также банки с соленьями и т. п. Каждая дсамера закрывается дверцей.

Хранилище оборудовано принудительной приточной вентиляцией. Двери обшиты листовой кровельной сталью и запираются висячими замками. Кроме наружных дверей есть внутренние — решетчатые, используемые для проветривания. В вентиляционных коробках, а также в дефлекторах смонтирована мелкая металлическая сетка, чтобы внутрь не проникли грызуны.

Перед осенней закладкой овощей и фруктов хранилище проветривают и одновременно снижают температуру, для чего ночью нагнетают холодный наружный воздух. Это позволяет за несколько часов значительно понизить температуру всего помещения.

СТРОИТЕЛЬНЫЕ РАБОТЫ

ГИДРОИЗОЛЯЦИЯ

Гидроизоляционные работы при строительстве нового погреба невелики по объему и стоимости по сравнению с затратами и трудоемкостью работ по устранению дефектов, которые неизбежны при некачественном строительстве. Стоимость работ по устранению дефектов погреба, сделанного с малоэффективной гидроизоляцией, так же как и стоимость работ по обнаружению результатов некачественной работы, может в десятки и сотни раз превысить первоначальные затраты на строительство. К тому же ие следует забывать, насколько сложно бывает точно определить место и причину дефекта и найти наилучший способ устранения недостатков.

Эффективность гидроизоляции прежде всего зависит от рационального выбора конструктивного решения, доброкачест» венности примененных изоляционных материалов и тщательного исполнения строительных работ.

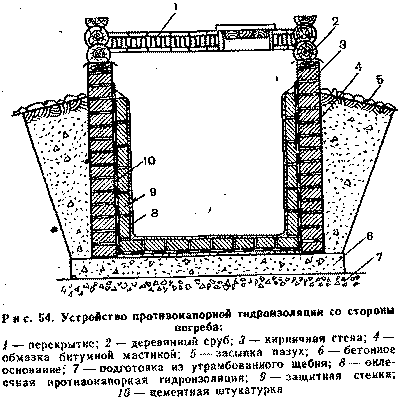

Противонапорная гидроизоляция устраивается при уровне грунтовых вод выше основания (пола) погреба, как правило, со стороны напора воды (рис. 54).

Стены и основание погреба делают, водонепроницаемыми с расчетом на гидростатическое давление застойных (подгруженных) вод. Для этого применяют плотные, водонепроницаемые бетоны. Если используют обычный бетон или красный кирпич, его оштукатуривают цементным раствором (в соотношении 1 часть цемента и 2 части воды) с обеих сторон и предусматривают оклеечную противонапорную гидроизоляцию из 2—4 слоев рулонного материала с защитной (прижимной) стенкой. На рисунке 2 показано устройство гидроизоляции погреба при уровне грунтовых вод выше пола (основания).

Прижимная стенка из красного кирпича служит защитой рулонного оклеечного материала, а глиняный замок увеличивает срок службы оклеечной гидроизоляции, так как устраняет прямой контакт грунтовой воды с рубероидом.

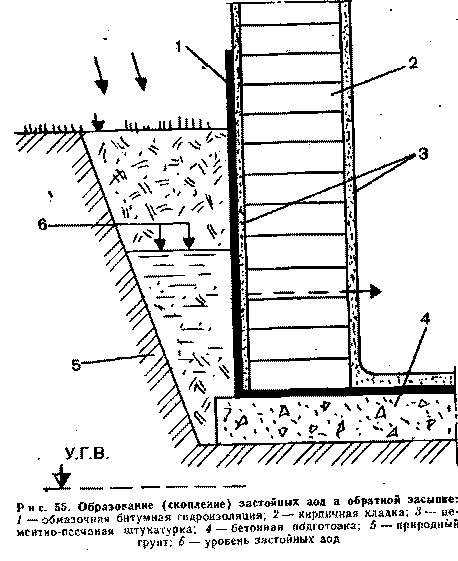

Погреба, сооружаемые в плотных глинистых грунтах, подвержены напорному воздействию застойной воды, скапливающейся в обратной засыпке пазух котлована (рис. 55). В результате возникает гидростатическое давление.

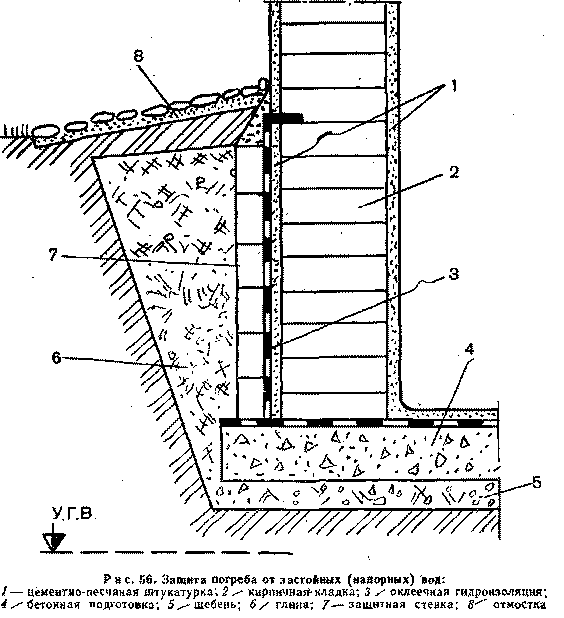

Наличие застойной воды — самая распространенная причина сырых погребов. Она появляется всегда там, где слои грунта, хорошо пропускающие (фильтрующие) через себя атмосферную и талую воду, окружены менее водопроницаемыми слоями (глиной, суглинками и мергелями), которые препятствуют просачиванию (фильтрации) воды в более низкие места. Если не принять специальных мер защиты, погреба в таких условиях будут постоянно затапливаться атмосферными и талыми водами, даже если они вырыты в сухих местах, при грубоком залегании грунтовых вод (рис. 56)

ВОДООТЛИВ ИЗ КОТЛОВАНА

Сооружение погребов редко обходится без местного осушения грунтов. Атмосферная или грунтовая вода, скапливающаяся в котловане, серьезно затрудняет, а порой делает невозможным строительные работы.

Чтобы осушить котлован, необходимо провести водопониже-ние. Для чего по дну прокладывают небольшую водояриемную канавку, в ней собирается вода, которая поступает в приемный Колодец (приямок, водосборник), находящийся ниже уровня дна котлована примерно на 200—300 мм (чаще по его углам). Из водосборника (приямка) воду откачивают насосами или вычерпывают ведрами (см. рис. 23).

Если подпочва в котловане песчаная, а грунтовая вода залегает глубоко, то можно пробурить трубчатую скважину и через нее опусгить воду в водонепроницаемый грунт.

ВОДОНЕПРОНИЦАЕМЫЙ БЕТОН И ШТУКАТУРКА

Водонепроницаемость бетона зависит от плотности его структуры, то есть отсутствия пор и пустот, которые образуются а результате неправильного подбора исходных материалов и гранулометрического (зернового) состава заполнителей, недостаточного уплотнения бетонной смеси и особенно от избыточного количества воды, так как когда впоследствии вода испарится, на этом месте останутся поры, пустоты, сообщающиеся капилляры, которые и будут служить основными путями фильтрации.

Важным фактором создания водонепроницаемого бетона является водоцементное отношение — отношение массы воды к массе цемента, которое должно составлять 70—80:100 %. В строительных работах эта вода называется вода затворения.

Достаточно плотный и легкотрамб'уемый бетон получают, если количество гравия (щебня) не превышает более чем в 2 раза количество песка. Наименьшая пористость и .удовлетворительная удобоукладываемость (способность сохранять определенную форму) бетона достигаются при использовании песка, в котором доля зерен диаметром 0,25 мм составляет примерно 25 % от общей массы, диаметром 1—25 и диаметром до 3 мм — 50 %.

Количество цемента должно быть таким, чтобы ои занолнял все пустоты (поры) между частицами песка и, кроме того, обволакивал каждую песчинку.

При индивидуальном строительстве нет необходимости применять высокомарочные цементы — они дороги, дефицитны и требовательны к условиям хранения. Можно взять цемент марки «300» или «400», но обязательно свежеизготовленный. Перед использованием цемент рекомендуется просеять через сито с ячейками 1X1 мм для удаления образовавшихся при хранении комков.

Наибольший размер частичек* гравия (щебня) не должен превышать '/з—/4 толщины ограждающих конструкций (бетонных стенок погреба), а размер мелких щебенок — в 2—3 раза меньше крупных частиц. Общий объем мелкозернистого гравия, составляет не менее 20 % объема крупнозернистого. Следует подбирать заполнители из плотной (непористой) породы. Например, более предпочтителен щебень из гранита, чем из известняка.

Немаловажное значение при обеспечении водонепроницаемости бетона имеют условия твердения (гидратация) цемента. Количество воды берут минимальное, но при этом должно быть обеспечено быстрое твердение и хорошая пластичность бетона. Избыточная влага образует лишь поры и пустоты в бетоне. '

Состав бетона. Качество бетона при минимальных расходах цемента зависит от пропорции составных частей — песка и гравия (щебня). Оптимальное соотношение 1:1:4 или. 1:1:3. Для получения пластичного бетона смесь очень тщательно перемешивают и разбавляют водой затворения. При этом необходимо учитывать влажность песка, так как после дождя он содержит до 20 % влаги и дозу воды соответственно уменьшают.

Кладку проводят по возможности без перерывов, для этого заранее заготавливают весь необходимый материал и опалубку. Бетон лучше всего готовить в специальном ящике с днищем из листовой стали.

Сначала отмеряют необходимое количество песка, Высыпают его в ящик, добавляют цемент и перелопачивают поочередно в противоположны* направлениях до получения однородной массы, по цвету близкой к цементу. Добавляют воду, еще раз перелопачивают, засыпают щебень и опять перелопачивают. Таким образом можно получить достаточно плотный и водонепроницаемый бетон для выполнения конструкции толщиной от 10 до 38 см.

Ускоряют твердение бетона, используя так называемый парниковый эффект. Для чего конструкции плотно укрывают1 полиэтиленовой пленкой.

Если прочность бетона все же окажется низкой, необходимо принять следующие меры: уменьшить количество воды, остав; ляя объем цемента без изменения, то есть получить более жирный состав, или же уменьшить количество песка и настолько же увеличить количество щебня.

ЖЕЛЕЗНЕНИЕ ШТУКАТУРКИ

Водонепроницаемость ограждающих конструкций можно увеличить затиркой поверхности с легким уплотнением и железнением штукатурки немедленно после укладки бетонного слоя.

Железнение — это создание гладкой водонепроницаемой пленки. Чаще всего применяется при отделке цементных полов.

Такая штукатурка, составляя одно целое с бетонной кладкой, не отслаивается.

Оштукатуривают бетонные поверхности жирным раствором цемента (соотношение цемента и песка 1:1 (0,5) по массе), а затем затирают (заглаживают) его стальной штукатурной лопаткой или кельмой. Чтобы штукатурка меньше растрескивалась, в раствор добавляют небольшое количество (0,1 часть массы цемента) известкового теста.

Сухой способ. Если покрыть (присыпать через сито) свеже-уложениый на горизонтальной поверхности цементный раствор слоем сухого чистого цемента толщиной 2 мм, а затем, как только цемент пропитается водой, загладить его стальной кельмой, то получится железиеная штукатурка, обладающая повышенными гидроизоляционными свойствами.

ОБЛИЦОВКА ПЛИТКОЙ

Качество плиточных работ при облицовке погребов во многом зависит от того, насколько тщательно и правильно приготовлен раствор.

Для крепления к внутренним оштукатуренным стенам плиток с гладкой тыльной поверхностью чаще всего применяют це-ме'нтно-песчаный раствор, состав которого 1:3, плиток с рельефной поверхностью — 1:4.(5), где 1 объемная часть цемента марки «400» и 3-*-5'объемных частей песка. Песок должен быть чистым (промытым), а цемент — ие более 6 месяцев со дня изготовления (без признаков окомкования).

Не рекомендуется увеличивать количество цемента, так как хотя при этом прочность раствора повышается, однако проявляется усадка (возникают усадочные трещины).

Пластичность раствора определяют' так. На очищенную от пыли тыльную сторону облицовочной плитки (посредине) накладывают немного раствора. После этого плитку переворачивают и встряхивают. Если на ней остается слой раствора толщиной 3 мм, значит, раствор пригоден для плиточных работ.

Швы между керамическими плитками при облицовке стен заполняют цементным раствором, в состав которого входят цемент марки «400» и вода в соотношении 1:0,5 (по массе). Ширина шва должна быть не более 1,5 мм (толщина спички).

УСТРОЙСТВО ВЕНТИЛЯЦИИ

Выдающийся русский ученый и агроном Андрей Тимофеевич Болотов (1738—1833) писал: «Погреб потребен к тому сухой и довольно просторный, дабы в нем не было душно, но прохладного ветра (сквозняка) не должно быть, ибо он овощи высушивает. Если же он, напротив, глух (с застойным, непроветриваемым воздухом) и сыр, то овощи сгнивают».

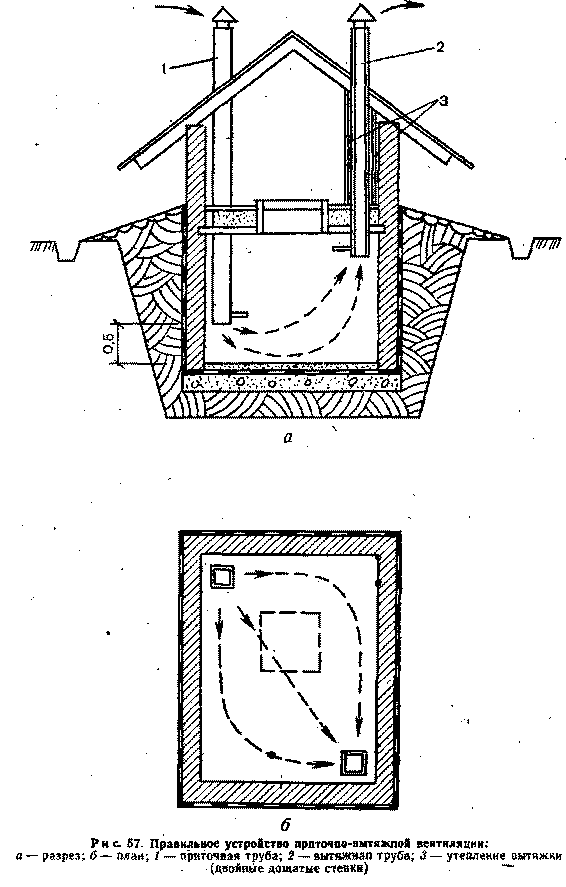

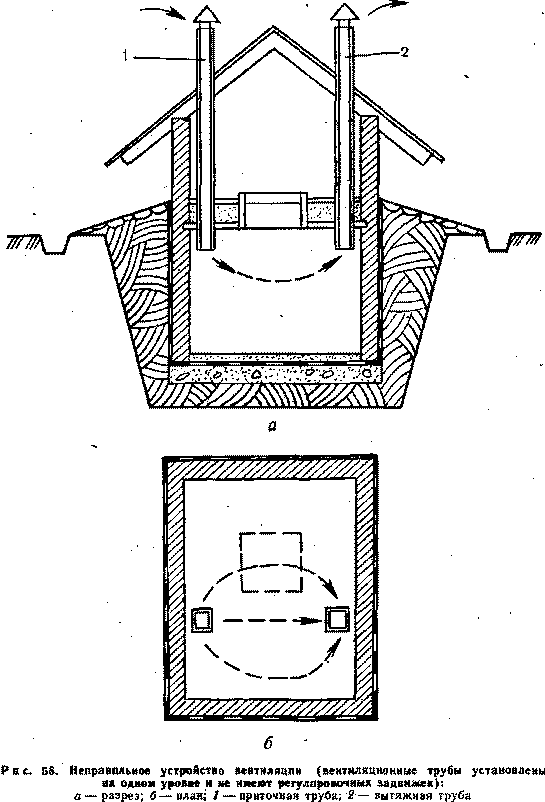

Для поддержания нормального температурно-влажностного режима погреб должен быть обеспечен достаточной приточно-вытяжной вентиляцией. При этом хорошо устанавливать две трубы — вытяжную и приточную, которые для лучшего воздухообмена располагают в двух уровнях и, по вбзможности, в разных местах, чтобы избежать подсасывания свежего воздуха.

Вытяжную трубу размещают вверху, под самым потолком, а приточную — внизу и на высоте 500—600 мм от пола (рис. 57, 58). Применение большего количества вытяжных труб малого сечения нежелательно, особенно в северных районах.

Перемещение воздуха по вентиляционным трубам происходит за счет разности удельного веса холодного наружного и теплого внутреннего воздуха, поэтому такая система вентиляции называется естественной. Кроме того, всегда имеется дополнительный приток наружного воздуха через щели и неплотности дверей и люков. Скорость движения воздуха тем больше, чем выше разность температуры в погребе и снаружи.

Вытяжную трубу для создания устойчивой тяги выводят выше конька кровли, а в пределах чердака или погребицы делают утепленной (двойной). Тяга возрастает с увеличением высоты вытяжных труб.

Сечение вентиляционных труб выбирают, в зависимости от площади погреба. Для погреба площадью 6—8 м2 сечение вытяжной трубы может быть 120Х 120 мм. Если делают только одну трубу, то ее сечеиие должно быть не менее 150Х 150 мм.

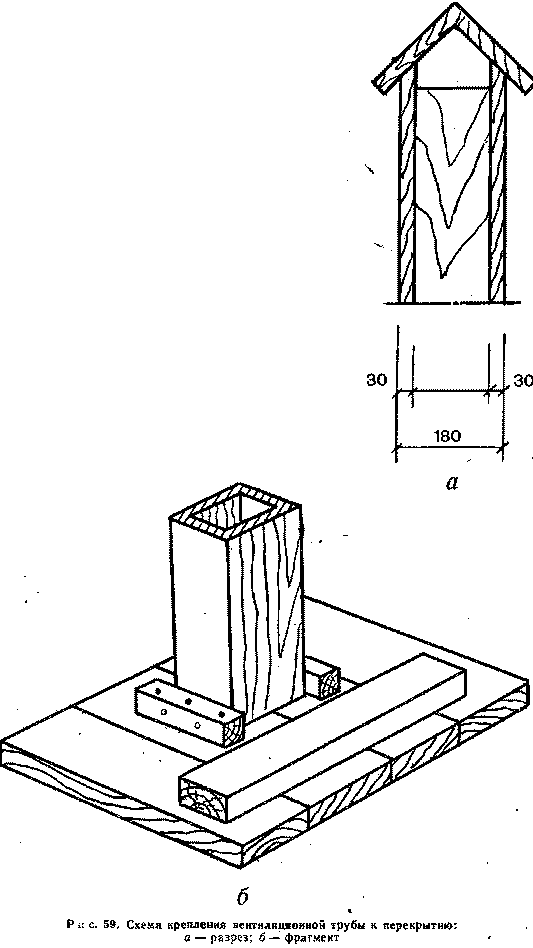

Трубы делают из толстых (30—40 мм), хорошо подогнанных и плотно сколоченных досок, снабжают их задвижками (клапанами) и заслонками для регулировки воздухообмена и температурно-влажностного режима (рис. 59).

Для небольших погребов можно сделать одну двухканальную вентиляционную трубу с ветроулавливанием (см, рис. 13), для чего ее разделяют по вертикали, на два канала. По одному каналу воздух поступает в погреб, а по другому выталкивается наружу. Для каждого канала можно сделать самостоятельную задвижку.

В некоторых погребах (например, расположенных под гаражом) вентиляцию можно осуществлять через люк, заделанный решеткой. Решетку накрывают старым одеялом или ватником.

Для проверки эффективности работы вентиляции к выходным отверстиям труб прикладывают листочки тонкой бумаги. При этом под действием воздушных (конвекционных) потоков- воздуха бумага будет колыхаться. Для наблюдения за-воздушными потоками можно использовать и дым: чтобы вызвать циркуляцию воздуха, в погреб ставят ведро с раскаленными углями. Признаками недостаточной вентиляции являются затхлый спертый воздух, ощущение сырости, появление плесени, капёж и конденсационная влага на потолке, стенах, закромах и стеллажах, отпотевание верхнего слоя картофеля в насыпи.

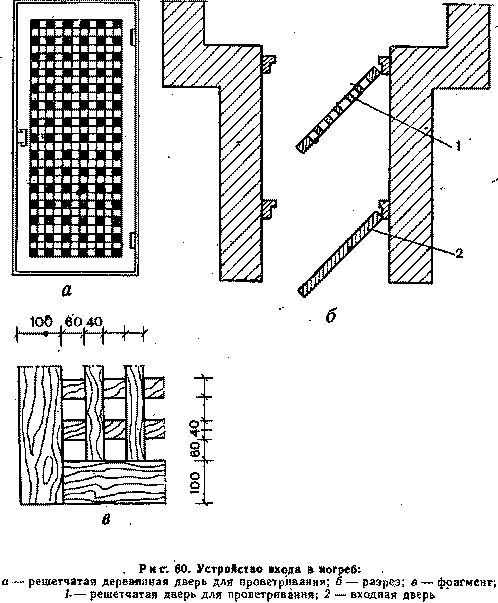

Чтобы понизить чрезмерную влажность воздуха, устраивают сквозное проветривание: в осеннее время открывают люки, двери, задвижки вентиляционных труб, так как движение воздуха снижает влажность. Для этого внутренние двери делают решетчатыми (рис. 60). Одновременно вносят в погреб ящик с негашеной известью или крупной поваренной солью, древесным углем, которые обладают способностью поглощать влагу.

Чтобы повысить влажность воздуха, надо, разбрызгать воду, а еще лучше посыпать пол мокрыми опилками или поставить ящик с влажным песком.

ЗАДЕЛКА НЕБОЛЬШИХ ТРЕЩИН, СКОЛОВ, ПРЛОСТЕЙ И РАКОВИН БЕТОННЫХ КОНСТРУКЦИЙ

Для заделки трещин, сколов и других деформаций бетонных конструкций используют специальный'эпоксид-ный состав.

Приготовление состава проводят в два этапа. Сначала готовят основу: 100 частей (по объему) эпоксидной смолы марки ЭД-20 (ГОСТ 10587—84) смешивают с сухим наполнителем (около 50 частей) до пастообразной консистенции. В качестве наполнителя берут, тальк или белила в порошке. Полученный состав тщательно перемешивают и выдерживают около 10 суток.

Непосредственно перед употреблением в ранее подготовленный состав (основу) добавляют отвердитель-полиэтиленамин в пропорции 1:10 (15—16 частей по объему).

Жизнеспособность композиции, то есть срок от момента смешивания основы с отвердителем до ее непригодности, составляет 20—30 мин.

Композицию наносят шпателем на заранее подготовленную (очищенную и просушенную) поверхность.

Композиция затвердевает через сутки, а окончательно закрепляется через 10 суток.

ГЛИНЯНЫЙ ЗАМОК И ГЛИНЯНЫЕ СМАЗКИ

Глиняный замок (экран) — слой мятой и тщательно утрамбованной глины вокруг стен и фундамента погребов и подвалов, практически водонепроницаемый для подземных вод.

Глиняные замки в значительной степени способствуют долговечности оклеечной гидроизоляции из рулонных материалов — рубероидов, защищая их от прямого контакта с грунтовой водой. Глина представляет собой рыхлый материал из очень мелких частиц преимущественно слоистой (чешуйчатой) формы размером около 0,01 мм, а часто — меньше 0,001 мм. В сухом виде глинистые частички слабо связаны между собой. В смеси с водой глина образует пластичное тесто, способное принимать и сохранять любую приданную ему форму, при этом увеличиваясь в объеме в 2 раза и более. Это свойство глины и используют при устройстве глиняных замков.

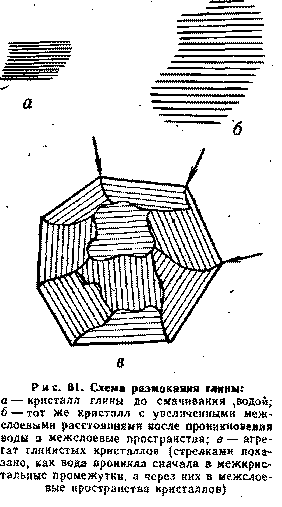

Для глиняных замков лучше подходит пластичная — жирная глина, содержащая не более 5—15 % песка. Для улучшения пластических свойств ее замачивают и дают вылежаться, ие допуская пересыхания. Пластичность глины резко увеличится, если ее заготовить с осени и оставить на зиму лежать на открытом месте, чтобы она хорошенько выморозилась и размокла. В этом случае пластичность приобретают не только отдельные кристаллы, в которые вода проникает по межслоевым пространствам, но распадаются и сами глинистые частицы, так называемые агрегаты (рис. 61).

Качество глины можно значительно улучшить, если в нее добавить до 20 % извести.

Глиняные замки можно делать в переставной опалубке, слоями толщиной 200— 300 мм с обязательным послойным трамбованием и ' уплотнением. Глнну следует брать естественной влажности, то есть не слишком переувлажненную и непересушен-ную, тогда она легче, трамбуется. Глина естествеииой влажности образует комок, если ее сжать в кулаке, она не рассыпается. Для изготовления 1 м3 глиняной массы (глина и добавки к ней) необходимо подготовить 1,2—1,3 м3 глины в разрыхленном состоянии.

Глиняный замок можно выложить влажными комками гли-номятки или коржами. Глиномятка — это ком мягкой глины размером с небольшой арбуз, коржи получают, сдавливая с двух сторон ком глиномятки. -

Глиняные смазки применяют для герметизации и утепления • перекрытий погребов. Для приготовления, глиняной смазки подходят любые сорта местных глин. Глину предварительно замачивают на 2—3 суток. >

Для приготовления 1 м3 смазки тщательно перемешивают 0,7 м3 глиняного и 0,28 м3 известкового теста, 32 кг волокнистых примесей (костра, мякина, соломенная резка длиной 50— 100 мм), 200 кг воды. В воду можно добавить медный купорос (100 г на 1 ведро).

БИТУМНЫЕ МАТЕРИАЛЫ

Битумами называются продукты переработки нефти. Они подразделяются на строительные, кровельные и дорожные!

Битум состоит из минеральных масел (40—65%), смол (18—48%) и асфальтеиов (твердые и хрупкие частицы— 13— 30%). Асфальтены придают битуму твердость, а смолы и масла — пластичность. .

Битум — самый ,распространенный гидроизоляционный материал. Достоинство битумов состоит в относительной Простоте применения, особенно в индивидуальном строительстве.

Основное назначение битумов при строительстве погребов — устройство оклеечной гидроизоляции и склейка полотнищ гидроизоляционных материалов.

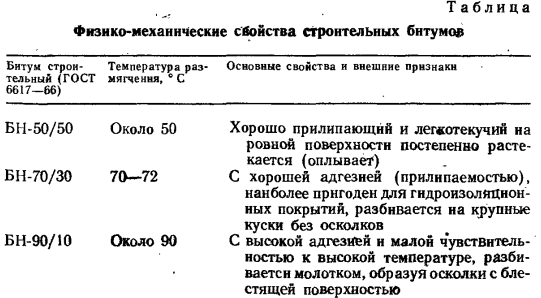

Битумы различных марок отличаются своими физико-механическими свойствами (табл.).

Старение битума вызывается частичной потерей легких масляных фракций, при этом он становится жестким и хрупким.

При низких температурах битум теряет свою эластичность, становится жестким и ломким.

Битумной мастикой называют смесь расплавленного битума с наполнителем и пластификатором. В индивидуальном строительстве в качестве наполнителя применяют древесную муку, мелкие опилки, измельченный и просеяный торф или лесной мох, рубленую (20—40 мм) минеральную вату, мелкий асбест и резиновую дробленую крошку размером около 1 мм. Основное требование к наполнителю: тонкость измельчения, сухость и неспособность к комкованию.. Слежавшийся и окомкованный наполнитель после просушки измельчают и просеивают через металлическое сито с ячейками 5Х 5 мм.

В качестве пластификатора чаще всего используют автомобильное отработавшее картерное масло. Это наиболее доступный материал.

По сравнению с чистым битумом мастики при низких температурах становятся менее хрупкими, лучше размягчаются, а также обеспечивают более прочное приклеивание (прилипание) рулонных материалов к изолируемым поверхностям.

При повышенных температурах мастики не оплывают с наклонных и вертикальных поверхностей, что особенно важно при устройстве рубероидных кровель. Очень важно то, что мастика в широком диапазоне температур более эластична, чем битум. Вязкость мастики позволяет нанести на изолируемую поверхность слой толщиной до 4 мм.

Приготовление масти-ки. Для плавления битума необходим котел с толстыми (4—5 мм) стенками и плотно закрывающейся крышкой. Стандартные бочки и ведра малопригодны, так как в них битум перегревается и пригорает.

Битум очищают от упаковки и колют на куски массой 0,5— 2 кг. Эту операцию лучше проводить на деревянном поддоне, чтобы не загрязнить битум, затем его загружают в котел на 2/з—3А объема.

Разогревают и расплавляют битум только на слабом огне в течение 2—4 ч. Во избежание пригорания и коксования не допускают сильного огня и резкого повышения температуры. Внешние признаки пригорания и начавшегося коксования — появление на поверхности расплавленной массы пузырей и желтовато-зеленого дыма.

Температуру разогретого битума контролируют термометром со шкалой 200° С и более, так как при плавлении «на глаз» не избежать ошибок.

В процессе нагрева и обезвоживания битумной массы с поверхности расплава сеткой-ковшом или прикрепленной к деревянной ручке консервной банкой с прибитыми в донышке отверстиями снимают всплывшие посторонние примеси. После окончания обезвоживания температура расплава должна быть около 180—190° С. Для предупреждения коксования битум не следует держать на огне при температуре свыше 190° С более 1 ч, а при температуре 160—180° С — свыше 3 ч.

Битум считается готовым, если в массе отсутствуют нерасплавленные куски и пена, а поверхность расплава становится гладкой. При этом необходимо погасить огонь под котлом (например, засыпать его песком) или, если позволяют размеры и масса котла, можно снять его с огня и установить так, чтобы исключить случайное опрокидывание.

Сразу после этого в расплав небольшими порциями засыпают просушенный и предварительно подогретый на жаровнях наполнитель, тщательно перемешивают деревянным веслом-мешалкой до однородной массы. Перемешивание заканчивают после оседания пены. Затем в массу добавляют пластификатор и все снова перемешивают. Частички наполнителя должны быть равномерно распределены в массе.

Приготовленную мастику сразу используют, не давая ей остыть ниже 120° С, иначе слой ее будет слишком толст и не обеспечит качественного склеивания. Учитывая, что битум очень быстро (примерно за 2 мии) охлаждается, необходимо уделить особое внимание подготовительным работам.

Для приготовления 10 кг мастики требуются 8,5 кг битума, 1 — наполнителя и 0,5 кг пластификатора.