Левачков Василий Васильевич исследование

| Вид материала | Исследование |

СодержаниеОбщая характеристика работы Содержание работы В первой главе Во второй главе В третьей главе В четвёртой главе В пятой главе В шестой главе Общие выводы |

- Василий Васильевич Мартыненко (далее, В. В.), широко известны во всём астрономическом, 476.41kb.

- Москва, 12-13 декабря 2011 года, 168.63kb.

- Василий Васильевич Ракович. Вподготовке доклад, 913kb.

- Экономика общественного сектора, 103.71kb.

- Кандинский кандинский василий Васильевич , 248.69kb.

- Книга для родителей, 1402.64kb.

- Василий Васильевич Пархомчук (ияф со ран). Тема лекции, 29.62kb.

- 2 билет. Своеобразие и периодизация р/л 18 века, 1664.61kb.

- Бандин Артем Александрович Владимир Васильевич Макарчук Содержание курсовой работы:, 28.4kb.

- Копаев Юрий Васильевич исследование, 65.44kb.

Ф

едеральное агентство по образованию

едеральное агентство по образованиюГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

САМАРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ

Факультет Машиностроения и Автомобильного Транспорта.

Кафедра «Инструментальные Системы и Сервис Автомобилей».

Левачков Василий Васильевич

Исследование Напряженно – деформированного состояния свёрл с смп, разработка практических рекомендаций по режимам резания и условиям обработки

Специальность 150900 – Технология, оборудование и автоматизация машиностроительных производств

АВТОРЕФЕРАТ

Магистерской диссертации

Самара 2010

Работа выполнена в Государственном образовательном учреждении высшего профессионального образования Самарском Государственном Техническом Университете на кафедре «Инструментальные системы и сервис автомобилей»

Научный руководитель: кандидат технических наук,

доцент Иванов Ювиналий

Иванович

Официальный рецензент: кандидат технических наук,

доцент Лысенко Николай

Васильевич

Ведущая организация: Самарский Государственный

Технический Университет

(СамГТУ)

Защита состоится «29» июня 2010 г. в 10 часов на заседании ГАК ГОУ ВПО «Самарский государственный технический университет» по адресу: 443010 г.Самара, ул. Молодогвардейская, д. 133, корпус №3, ауд. 11.

С диссертацией можно ознакомиться на кафедре «ИССА» ГОУ ВПО «Самарского государственного технического университета».

Секретарь ГАК Карлова М.Д.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Цель работы. Исследование напряженно - деформированного состояния свёрл и определение оптимальных режимов резания с целью повышения точности обрабатываемых отверстий и увеличения эффективности процесса сверления.

Задачи работы. Сделать анализ существующих конструкций свёрл. Определить оптимальные режимы резания при сверлении с учётом экономической скорости резания и стойкости инструмента. Определить оптимальные режимы резания с учётом технических ограничений, связанных с применяемым оборудованием, выбранным режущим инструментом и с технологическими требованиями к результатам обработки. Исследовать процесс изнашивания СМП при сверлении, построить графики распределения величин износа. Исследовать напряженно - деформированное состояние свёрл с СМП, построить графики зависимости увода оси сверла от изменения сил резания. Определить влияние режимов резания и конструкции инструмента на силы резания и мощность при сверлении. Сделать выводы по работе и дать практические рекомендации по выбору и применению свёрл.

Актуальность темы. В настоящее время при металлообработке широко применяются режущие инструменты со сменными многогранными режущими пластинами (СМП). Известные инструментальные фирмы такие как «Сандвик Коромант» (Швеция), «Мицубиси» (Япония), «Хертель» (Германия) и др. широко рекомендуют и поставляют потребителю широкую номенклатуру пластин СМП и конструкций инструментов. Конструкции инструментов отличаются друг от друга способом крепления пластин в корпусе инструмента, а так же закреплением инструмента на станке (конструкцией державки). Требованиям современного производства по производительности, надежности, стойкости, экономичности и другим показателям удовлетворяют разнообразные конструкции свёрл с надежными способами крепления пластин. Поэтому необходимо объективно оценить и правильно выбрать инструмент наиболее подходящий для условий обработки. При выборе типа сверла необходимо учитывать напряженно – деформированное состояние инструмента при работе, от которого зависит точность обработки. Износ пластин должен быть благоприятным и обеспечивать работу с максимальной скоростью резания и подачей. Режимы резания рассчитываются или выбираются по нормативным таблицам, однако при этом не учитывается стоимость обработки, что очень важно при работе дорогостоящими инструментами с СМП. Правильно выбранный инструмент с широкими технологическими возможностями позволяет быстрее окупить затраты и получить экономический эффект в производстве за счет оптимальных режимов резания, сокращения времени наладки, количества применяемых инструментов и числа необходимых операций.

Методы исследования, достоверность и обоснованность результатов.

Напряженно – деформированное состояние исследовано для цельного твердосплавного сверла 2300 -7092 ГОСТ 886-77 и сборного сверла 3320 -1005 ГОСТ 27724-88 со сменной многогранной пластиной WCMX05 при помощи программного комплекса ANSYS. Определение оптимальных режимов резания приведено с учетом минимальной себестоимости операций.

Научная новизна работы:

- Определена величина увода оси 2х конструкций свёрл при обработке и построены графики, позволяющие определить увод в зависимости от режимов резания;

- Определены оптимальные режимы резания с учетом экономической стойкости и скорости резания;

- Определены оптимальные режимы резания с учётом технических ограничений, связанных с применяемым оборудованием, выбранным режущим инструментом и с технологическими требованиями к результатам обработки;

- Изучен износ пластин СМП при работе, получена картина распределения величины износа.

Практическая ценность работы:

- Построены графики, позволяющие определить увод оси сверла при обработке в зависимости от режимов резания;

- Определены экономическая стойкость и скорость резания, позволяющие получить максимальный экономический эффект при работе сверлами с СМП;

- Определены оптимальные режимы резания с учётом технических ограничений, позволяющие получить максимальную производительность при обработке.

Реализация результатов работы.

Полученные разработки и рекомендации переданы ряду машиностроительных предприятий г.Самары для использования их в производстве.

Публикации. По содержанию работы и основным результатам исследований опубликовано 2 печатных работы.

Структура и объем работы. Работа состоит из введения, шести глав, выводов, заключения, списка литературы. Основное содержание работы изложено на 100 страницах и содержит 46 рисунков, 6 таблиц и список литературы, состоящий из 30 источников.

СОДЕРЖАНИЕ РАБОТЫ

Во введении изложена актуальность темы и представлено краткое содержание диссертации. Сформулированы цель, научная новизна и практическая ценность работы.

В первой главе приведён анализ конструкций различных видов свёрл, который показал, что существует большое разнообразие конструкций, в то же время перед потребителем встает вопрос об эксплуатационных показателях той или иной конструкции, который слабо отражен в существующих каталогах на инструмент.

Во второй главе приведен расчет оптимальных режимов резания с учетом экономической стойкости и скорости резания. Как показано в [3] переменная доля себестоимости операции в зависимости от скорости резания и качества инструментальной оснастки имеет минимум при работе с экономической скоростью резания Vэ, обеспечивающей минимальную себестоимость операций:

, (1)

, (1)где V и Т нормативные значения скорости резания и периода стойкости инструмента;

ТЭ– экономический период стойкости, рассчитываемый по формуле, приведенной в работе [6]

m- показатель степени равный 0,2

, (2)

, (2)где П1- плановые потери времени работы станка на установку и замену инструмента, мин; П2-плановые потери времени работы станка на наладку, подналадку или размерное регулирование инструмента, мин; Е- стоимость станкоминуты, руб.; ЕН- заработная плата наладчика за одну минуту, руб.; SИ- затраты на амортизацию и заточку инструмента на период его работы без замены, руб.

На рисунках 1 и 2 красным показана зона оптимальных режимов резания соответственно, для обычного станка (165 – 175 м/мин) и станка с ЧПУ (160 – 170 м/мин).

Для сверления отверстия без охлаждения детали из стали 40Х (30-35 HRC) диаметром 30 мм, глубиной 90 мм, принимаем t =15 мм. Обработка производится на токарных станках, с ЧПУ модели 16К20Ф3 и обычном модели 16Б16КП сверлом с СМП имеющим обозначения по ИСО: R416.2-0300L32-31. При этом стоимость сверла – 9173 руб., П1=1/0,5 мин, П2=3/1,5 мин, Е= 30/55 руб., Ен=0,36 руб./мин, Sи=265,3 руб.( у величин П1, П2 и Е в числителе данные для обычного станка, в знаменателе для станка с ЧПУ ).

В расчетах затраты на инструмент (руб.):

, (3)

, (3)где То- время обработки детали(мин).

Стоимость машинного времени (руб.):

, (4)

, (4)Суммарные затраты (руб.):

. (5)

. (5)

Рисунок 1. Зависимость себестоимости обработки от скорости резания

для станка с ЧПУ при S=0,15 мм/об.

Рисунок 2. Зависимость себестоимости обработки от скорости резания

для обычного станка при S=0,15 мм/об.

Проведены исследования суммарных затрат в зависимости от подачи, глубины, периода стойкости, типа станка и др. условий. Из данных видно, что существует минимальное значение С при величине Vэ= 160 – 175 м/мин (см. заштрихованную зону). При этом значение С на станке с ЧПУ в 3,0 – 3,5 раза больше по сравнению со стоимостью затрат на обычном станке, это объясняется разной стоимостью станко-минуты при работе на этих станках. Можно сделать вывод, что работа станков с Vэ и Тэ позволяет снизить себестоимость операций и повысить производительность при требуемом качестве изготавливаемых деталей.

Также во второй главе определены режимы резания при сверлении с применением симплекс - метода линейного программирования. Данная методика определения оптимальных режимов резания основана на построении математической модели в виде системы технических ограничений, выраженных линейными неравенствами в совокупности с линейным уравнением целевой (оценочной) функции, и ее решение на ЭВМ с помощью симплекс-метода линейного программирования. В качестве целевой функции принята минимальная себестоимость выполнения операции. В каждом режиме резания можно выделить один или несколько главных параметров, которые могут выступать как параметры оптимизации, которым стараются придать экстремальные или предельные значения. Таким параметром может быть, например, скорость резания, которой стремятся обеспечить максимальное значение. Выбор тех или иных технических ограничений зависит от вида обработки и определяется конкретными условиями технологического, конструкционного и производственного характера.

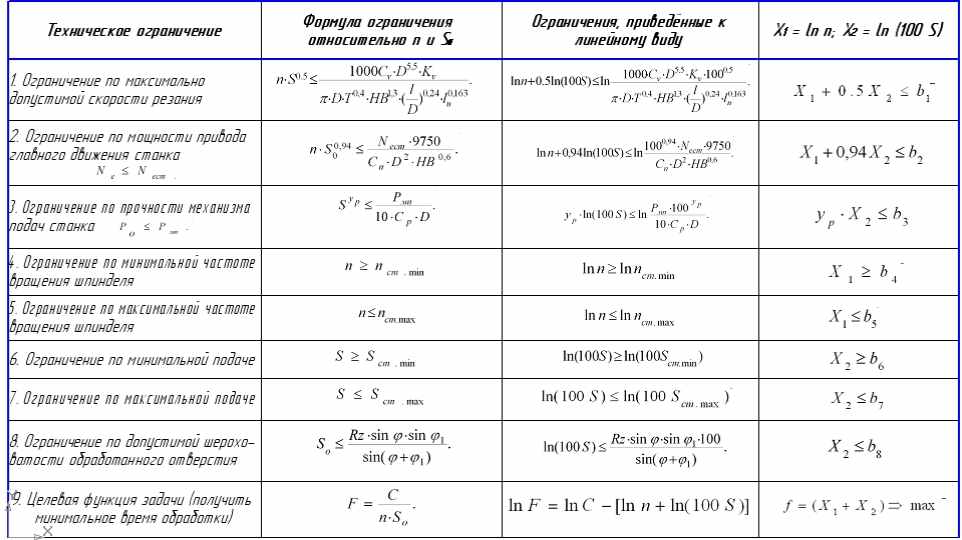

Рассматривая технические ограничения (см. табл.1), связанные с применяемым оборудованием, выбранным режущим инструментом и с технологическими требованиями к результатам обработки получаем математическую модель оптимального режима резания при сверлении:

Таблица 1 – Определение технических ограничений.

(6)

(7)

(7)Оптимальные режимы были определены для сверления отверстия Ø 20мм, глубиной l=50мм цельным спиральным сверлом из ВК-8 в сером чугуне (см. рис. 3). В этом случае каждое техническое ограничение представляется граничной прямой, которая определяет полуплоскость, где возможно существование решений системы неравенств. Граничные прямые, пересекаясь, образуют многоугольник решений, внутри которого координаты любой точки удовлетворяют всем без исключения ограничениям.

Указанная математическая модель (6) не является исчерпывающей и может быть дополнена по мере выявления дополнительных данных о физических, кинематических и экономических закономерностях, сопровождающих процесс обработки (по допустимой температуре в зоне резания, по параметрам качества поверхности и др.).

Геометрическая интерпретация математической модели оптимального режима резания при сверлении показана на рисунке 3.

Рисунок 3. Геометрическая интерпретация математической модели

оптимального режима резания при сверлении.

После определения координат x1опт и x2опт, обеспечивающих выполнение условия (7), вычисляются оптимальные значения элементов режима резания:

, об/мин (8)

, об/мин (8) (9) Таким образом, при сверлении серого чугуна цельным твердосплавным сверлом Ø20 мм. оптимальными режимами будут являться n = 735 об/мин и

(9) Таким образом, при сверлении серого чугуна цельным твердосплавным сверлом Ø20 мм. оптимальными режимами будут являться n = 735 об/мин и S = 0,45 мм/об.

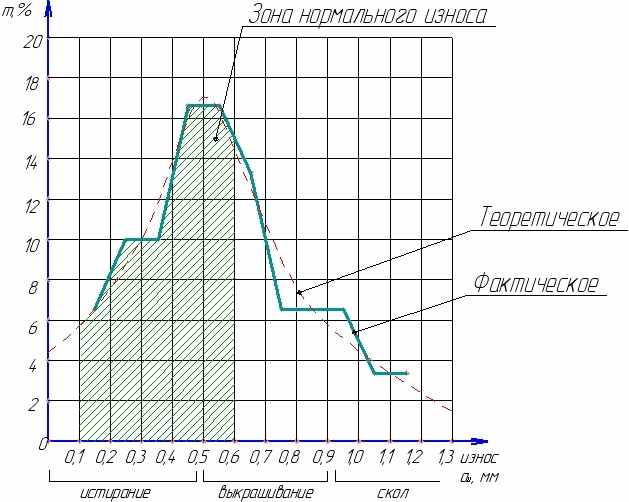

В третьей главе показано исследование износа твердосплавных режущих пластин (СМП). Величина износа пластин измерялась с помощью инструментального микроскопа. По величине износа сделаны выводы о характере износа и правильности выбора режимов резания. Получена картина распределения величины износа пластин (см. рис. 4).

Рисунок 4. График распределения величин износа пластин.

В четвёртой главе приведено исследование напряжённо – деформированного состояния двух конструкций свёрл.

Размеры отверстия при сверлении целинными спиральными свёрлами получаются больше заданных в следующих случаях: режущие кромки сверла имеют разную длину, хотя и заточены под одинаковыми углами; режущие кромки имеют разную длину и заточены под разными углами; режущие кромки имеют равную длину, но заточены под разными углами. При неправильно и недостаточно заточенном сверле получается косое отверстие с большой шероховатостью поверхности. Кроме того, при работе недостаточно заточенным сверлом у выходной части отверстия образуются заусенцы. Неодинаковая длина режущих кромок и несимметричная их заточка, эксцентричное расположение перемычки и различная ширина ленточек вызывают защемление сверла в отверстии, что увеличивает силы трения по мере углубления сверла в заготовку и, как следствие, приводит к поломке инструмента.

Свёрла с механическим креплением многогранных пластин обеспечивают высокую эффективность обработки, они являются универсальными и имеют высокую стойкость. Отсутствие операции затачивания и быстрая переналаживаемость значительно сокращают подготовительно заключительное время. Сверла с СМП работают в условиях, отличающихся от сверления цельными свёрлами. Это объясняется несимметричным расположением режущих пластин относительно оси сверла. В связи с этим на режущие пластины действуют силы разных значений, которые вызывают увод сверла при обработке.

По причине влияния сил резания на геометрические параметры точности обрабатываемых отверстий при различных режимах резания была поставлена задача исследования напряженно – деформированного состояния конструкций свёрл. Для проведения таких исследований была выбрана САЕ – система ANSYS. ANSYS – это универсальный конечно-элементный пакет, на протяжении 30 лет являющийся одним из мировых лидеров при решении многих технических задач.

Метод конечных элементов значительно уменьшает затраты при разработке новых изделий, так как позволяет существенно сократить объемы или даже полностью отказаться от дорогостоящих стендовых испытаний. Кроме того с помощью метода конечных элементов можно в сравнительно короткие сроки оценить характеристики разных вариантов конструкций и выбрать наилучшую.

Этот метод широко применяется на кафедрой «ИССА», в частности, в работе доц. Иванова Ю.И. и магистра Законова О.И. в которой исследуется НДС в резцах, имеющих сложную конструкцию [12].

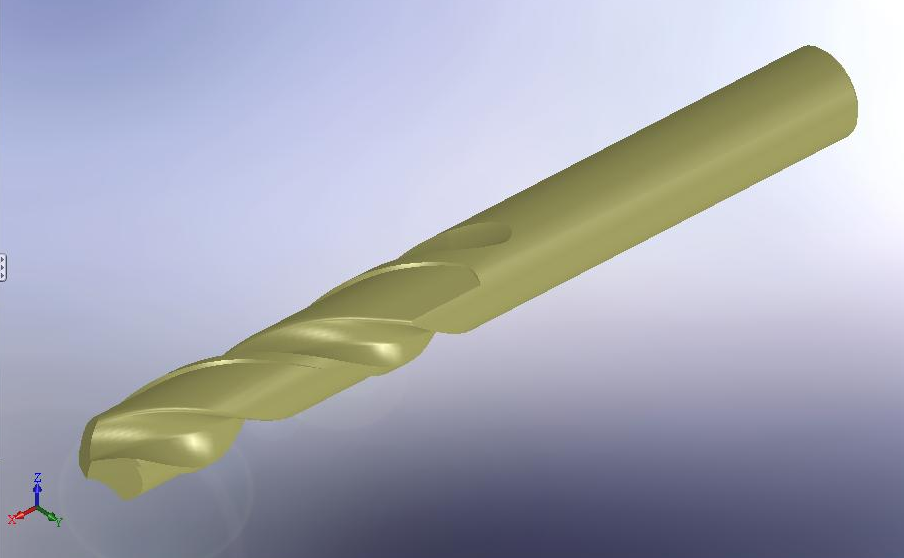

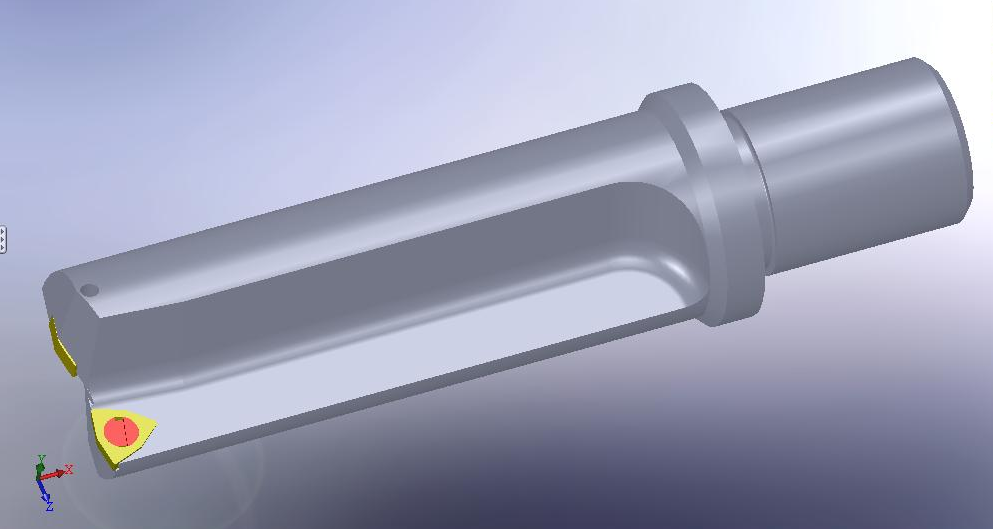

Для решения задачи были построены трёхмерные твердотельные модели цельного спирального сверла и сверла с СМП. Построение производилось в программном комплексе SolidWorks 2008. Построенные модели свёрл предусматривают возможность быстрого редактирования компонентов. В дальнейшем они были импортированы в ANSYS (см. рисунки 5, 6).

Рисунок 5. Сверло 2300 -7092 ГОСТ 886-77, Ø20мм.

Рисунок 6. Сверло 3320 -1005 ГОСТ 27724-88, Ø20мм.

Исследования проводились для сверления сталей марки 45, 20 и Ст3. Диаметр обрабатываемых отверстий D = 20 мм. и глубина сверления L = 50 мм. Режимы резания рассчитывались по формулам, приведённым в различных справочниках [8, 11 и др.] с применением Microsoft Office Excel 2003.

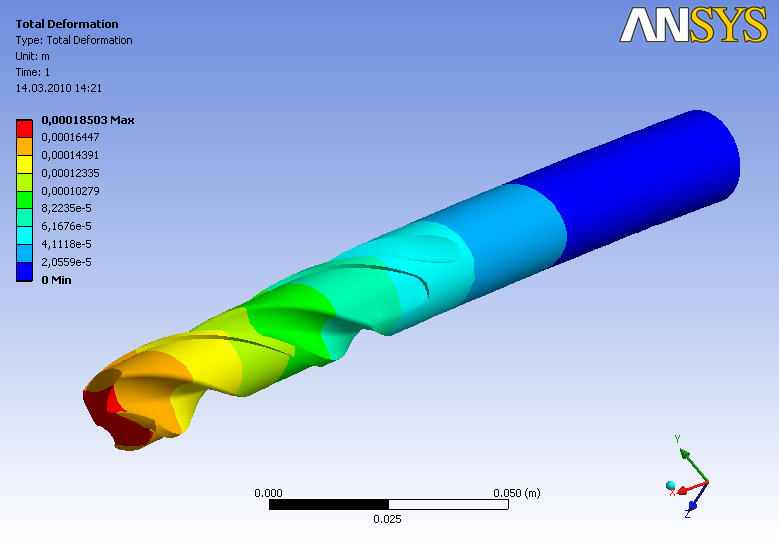

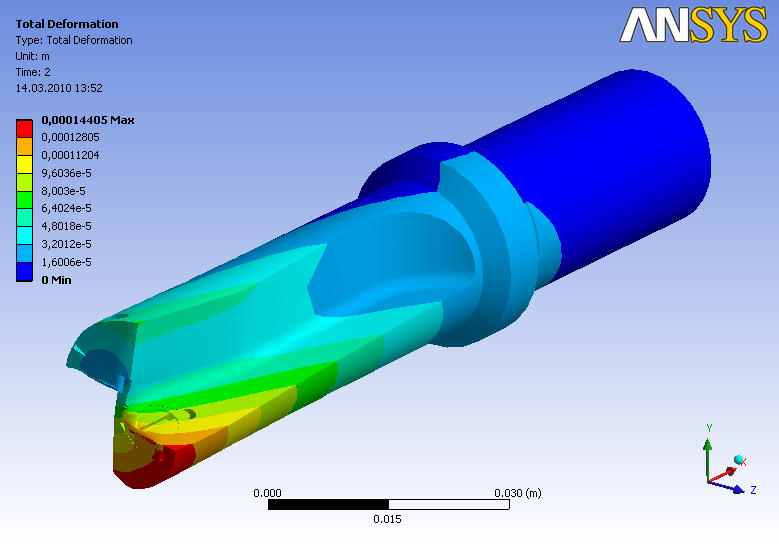

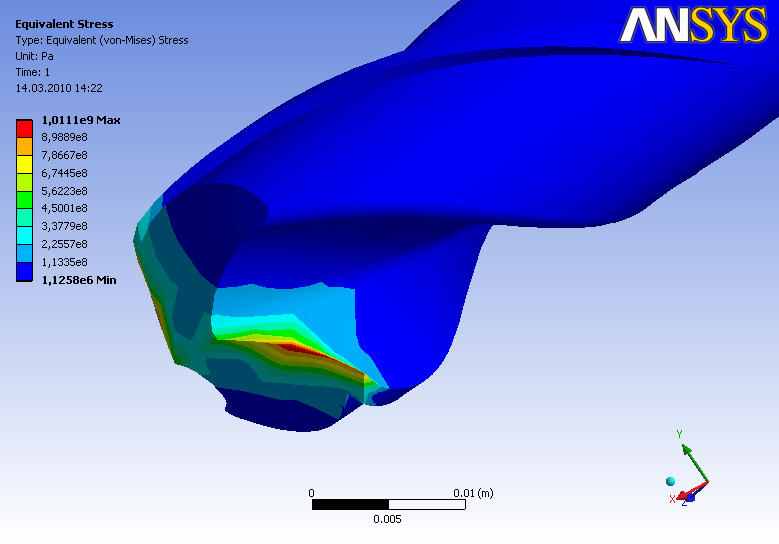

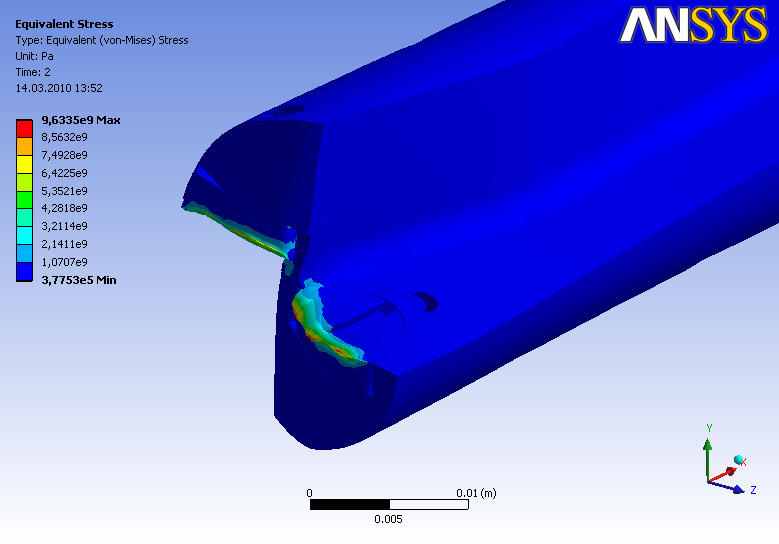

Графические результаты решения задачи представлены на рисунках 7, 8, 9, 10.

Рисунок 7. Суммарные деформации цельного сверла от действия сил резания.

Рисунок 8. Суммарные деформации сверла с СМП от действия сил резания.

Рисунок 9. Распределение эквивалентных напряжений на режущих кромках цельного спирального сверла.

Рисунок 10. Распределение эквивалентных напряжений на режущих кромках

сверла с СМП.

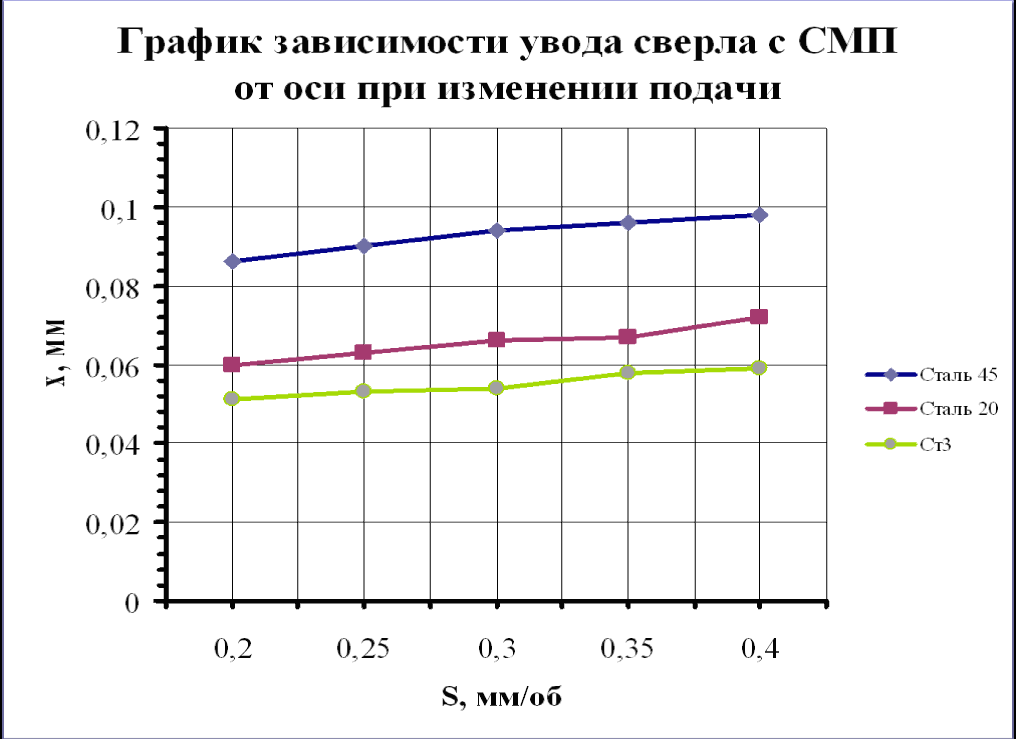

По результатам, полученным в ходе решения задачи, были построены графики зависимости увода оси инструмента (величина х) от изменения режимов резания и вылета инструмента из патрона. (см. рисунки 11 - 14).

Рисунок 11. График зависимости увода оси цельного спирального сверла от изменения подачи. Материал сверла Т15К6.

.

Из графика видно, что при обработке стали 45 с увеличением подачи S возрастает увод сверла X. Это связано с увеличением составляющих сил резания.

Рисунок 12. График зависимости увода оси сверла с СМП от

изменения подачи. Материал сверла Т15К6.

Рисунок 13. График зависимости увода оси сверла от

изменения вылета l1. Материал сверла Т15К6.

Рисунок 14. График изменения радиальной составляющей силы

резания Py от подачи. Материал сверла Т15К6.

Обрабатываемый материал – сталь 20

Таким образом исследования показали, что сверло с СМП работает в более тяжелых условиях, в связи с чем получаемые отверстия имеют отклонения от геометрической формы намного больше, чем отверстия, полученные спиральным сверлом. Сверла с СМП следует применять в тех случаях, когда не требуется высокая точность отверстия, например, когда сверление предшествует таким операциям как растачивание, зенкерование, шлифование, развертывание и т.д. При их использовании значительно снижается машинное время обработки за счет высоких режимов резания и за счет уменьшения подготовительно - заключительного времени.

В пятой главе рассмотрены формулы для определения сил резания и мощности при сверлении, приводимые в справочниках, а также проанализировано влияние различных факторов на величину сил резания и мощности, необходимую для расчета расхода электроэнергии на операции.

В шестой главе разработаны практические рекомендации по применению инструментов со сменными многогранными пластинами в производстве, что важно для современной обработки.

ОБЩИЕ ВЫВОДЫ

По результатам, полученным в представленной работе, можно сделать следующие выводы:

1. Проведен анализ существующих конструкций инструментов для обработки отверстий и указана их область применения.

2. Исследования износа пластин показали, что после обработки благоприятный износ, вызванный истиранием и не превышающий

= 0,5 мм имеют 60% пластин, выкрашивание режущих кромок при

= 0,5 мм имеют 60% пластин, выкрашивание режущих кромок при  > 0,6мм присутствует на 33,3% пластин, а скол пластины

> 0,6мм присутствует на 33,3% пластин, а скол пластины  > 1.0мм составляет 6,7%.

> 1.0мм составляет 6,7%.2. Исследовано напряженно - деформированное состояние 2х видов конструкций свёрл с помощью программы ANSYS и определена величина увода оси сверла в процессе резания в зависимости от режимов резания.

3. Получены оптимальные режимы резания с учетом экономической стойкости Тэ и скорости резания Vэ, позволяющие получить максимальный экономический эффект при металлообработке и операциях сверления.

4. Построены графики для определения увода оси сверла в зависимости от сил резания. Эти графики имеют большое практическое значение для конструкторов и технологов, т.к. позволяют обрабатывать отверстия с заданной точностью.

5. Полученные по работе практические рекомендации могут быть применены: при проектировании различных конструкций свёрл и инструментов с СМП, при определении точности на операциях сверления, а так же для осуществления заказа по каталогам фирм оптимальных конструкций инструмента.

Публикации по теме диссертационной работы:

1. Иванов Ю.И., Левачков В.В. Оценка свёрл по единичным показателям и выбор оптимальной конструкции – СамГТУ, 2009.

2. Иванов Ю.И. Левачков В.В. Определение экономической скорости резания свёрлами с СМП – СамГТУ, 2009.

3. Тезисы докладов 36 самарской областной студенческой научной конференции. Иванов Ю.И., Левачков В.В. «Исследование напряженно-деформированного состояния свёрл с СМП.

4. Доклад на 1-м туре Дней науки кафедры “ИССА”, награждён грамотой за второе место в секции “Резание и режущий инструмент”.