Моделирование и Исследование динамических и гидродинамических процесов в центробежных насосах массоподводящих систем бумагоделательных машин 05. 21. 03 технология и оборудование химической переработки биомассы дерева; химия древесины

| Вид материала | Исследование |

- Предотвращение «отравления» циркуляционных схем в условиях поэтапной реконструкции, 253.19kb.

- Моделирование и оптимизация технологического процесса отбелки целлюлозы для проектирования, 232.51kb.

- Исследование структуры и свойств лигнина методами молекулярной гидродинамики 05. 21., 250.74kb.

- Исследование условий заготовки, консервирования бурых водорослей белого моря и извлечения, 287.42kb.

- Изменение электрокинетических свойств растительных волокон в процессах массоподготовки, 278.94kb.

- Влияние структуры целлюлозно-бумажных материалов на их деформационные и прочностные, 477.31kb.

- «Химия и технология переработки пластмасс и полимерных композитов», 351.62kb.

- Программа спецкурса "Компьютерное моделирование нелинейных волновых процессов" Специальность, 27.11kb.

- Программа дисциплины по кафедре "Химическая технологии и биотехнология" «оборудование, 539.17kb.

- Рабочая программа дисциплины математическое моделирование Специальности, 199.81kb.

На правах рукописи

СОКОЛОВ ЕВГЕНИЙ ВЯЧЕСЛАВОВИЧ

Моделирование и Исследование динамических и гидродинамических процесов в центробежных насосах массоподводящих систем бумагоделательных машин

05.21.03 – технология и оборудование химической переработки

биомассы дерева; химия древесины

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Санкт-Петербург–2008

Р

абота выполнена на кафедре сопротивления материалов и теоретической механики Уральского государственного лесотехнического университета

абота выполнена на кафедре сопротивления материалов и теоретической механики Уральского государственного лесотехнического университетаНаучный руководитель: доктор технических наук,

профессор Анкудинов Дмитрий Тимофеевич

Официальные оппоненты: доктор технических наук,

профессор Кокушин Николай

Николаевич

кандидат технических наук,

доцент Куцубина Нелли

Валерьевна

Ведущая организация: Пермский государственный технический

университет

Защита состоится «____»________2008 года в часов на заседании диссертационного совета Д 212.231.01 при ГОУ ВПО Санкт-Петербургский государственный технологический университет растительных полимеров по адресу: 198095, Санкт-Петербург, ул. Ивана Черных, д. 4.

С диссертацией можно ознакомиться в библиотеке Санкт-Петербургского государственного технологического университета растительных полимеров

Ваши отзывы на автореферат в двух экземплярах, заверенные печатью организации, просим направлять по адресу: 198095, Санкт-Петербург, ул. Ивана Черных, д.4. СПбГТУРП, ученому секретарю диссертационного совета.

Автореферат разослан «____»________2008 г.

Ученый секретарь

диссертационного совета Швецов Ю.Н.

Общая характеристика работы

Актуальность темы. В целлюлозно-бумажном производстве (ЦБП) уникальными автоматически действующими системами являются бумаго – и картоноделательные машины (БМ). Производительность современных БМ увеличивают за счет повышения единичной мощности и скорости. Одновременно возрастают требования к надежности и эффективности работы вспомогательных систем БМ. К таким системам, в частности, относят массоподводящую (МПС), которая предназначена для непрерывного подвода бумажной массы к напорному ящику и последующего напуска ее на сетку формующей части БМ. Бумажная масса в МПС проходит стадии разбавления, очистки, деаэрации и сортирования, после чего поступает в напорный ящик БМ. Для подачи бумажной массы используют центробежные насосы (ЦН) специального назначения.

ЦН специального назначения являются специализированным химическим оборудованием ЦБП, при этом большая их часть входит в состав поточных линий производства бумаги, картона, целлюлозы, древесной массы. Непрерывная и безаварийная работа ЦН влияет на производительность и эффективность работы БМ. Работа ЦН в нестационарном режиме в МПС влияет на качество процесса формирования капиллярно-пористой структуры бумажного полотна. Продолжительная работа в нестационарном режиме снижает долговечность и приводит к аварийным отказам с разрушением основных деталей ЦН. При эксплуатации ЦН с помощью систем мониторинга и диагностики важно обеспечить контроль рабочих процессов ЦН, поэтому нужны соответствующие научно-обоснованные рекомендации.

Наиболее актуальными в таком случае представляются исследования динамических и гидродинамических процессов в ЦН. Данные исследования позволят разработать методы анализа динамических характеристик ротора, получить картину течения жидкости в проточной части насосов, определить параметры напряженно-деформированного состояния (НДС) основных деталей насосов и установить причины их разрушения в эксплуатации. Применение разработанных и экспериментально проверенных методик расчета на практике позволяет обоснованно вносить изменения в конструкцию ЦН для повышения эффективности эксплуатации в массоподводящих системах БМ и других подобных сложных гидравлических системах.

Целью работы является повышение эффективности работы массоподводящих систем бумагоделательных машин путем решения следующих задач:

- моделирования динамических процессов нагружения деталей в насосах;

- выявления собственных форм и частот колебаний ротора и определения амплитудно-частотных характеристик;

- моделирования гидродинамических процессов в насосах и определение параметров потока жидкости;

- определения параметров напряженно-деформированного состояния ротора и спирального отвода насоса;

- экспериментального определения параметров насоса, исследования его вибрации и сопоставления результатов расчета с экспериментом.

Методы исследования. Теоретические исследования проведены с привлечением основных положений динамики машин, теории колебаний, методов конечных элементов и контрольных объемов, гидродинамики и теории лопастных машин. Экспериментальные исследования выполнены на испытательном стенде завода ОАО «Уралгидромаш», на месте эксплуатации ЦН в массоподводящей системе БМ №14 ОАО «МБП Сыктывкарский ЛПК». При экспериментальных исследованиях использован анализатор вибрации «Топаз» фирмы «ДИАМЕХ», а также лицензионное программное обеспечение. Геометрические построения выполнены в автоматизированной системе трехмерного моделирования Unigraphics. Численные расчеты проведены в пакетах CAE и CFD анализа: ANSYS, CFX.

Предмет исследования. Динамические и гидродинамические процессы в центробежных насосах.

Объект исследования. Центробежные насосы массоподводящих систем.

Научная новизна работы. Реализовано численное моделирование динамики ротора ЦН с распределенными параметрами. Определены формы пространственных колебаний ротора с учетом упругих свойств опор, под воздействием центробежных сил инерции неуравновешенных масс ротора, присоединенной массы водоволокнистой суспензии и гироскопического момента. Получены значения резонансов и критических режимов ротора в низкочастотной области. Реализовано численное моделирование гидродинамических процессов в ЦН. Определены параметры трехмерного потока жидкости в проточной части для режимов оптимальной, нулевой и максимальной подач насоса. Получены значения амплитуд импульсов статического давления на лопастях рабочего колеса (РК). Установлена картина распределения статического давления жидкости в пазухах насоса. Определены параметры объемного напряженно-деформированного состояния ротора и спирального отвода (СО), а также уровни колебания спирального отвода на лопастной частоте.

Достоверность научных результатов исследования обуславливается использованием при моделировании динамических и гидродинамических процессов в ЦН развитых теорий колебаний, методов конечных и контрольных объемов, известных программных средств. При этом значения резонансных частот ротора по формам крутильных и изгибных колебаний экспериментально подтверждены путем идентификации гармоник в частотном спектре вибрации. Интегральные параметры потока на выходе и входе конечно-объемной модели подтверждены экспериментально путем сравнения с параметрами центробежного насоса полученных на испытательном стенде ОАО «Уралгидромаш». При этом погрешность полного давления с экспериментом составила для режима оптимальной подачи 1,2 %, нулевой подачи – 2,2 % и для режима максимальной подачи насоса – 1,6 %. Апробация расчета проведена на серийно выпускаемом для ЦБП центробежном насосе консольного типа.

Практическая значимость. Полученные результаты рекомендуется использовать при анализе вибрации и диагностике рабочих режимов насосов при эксплуатации в МПС бумагоделательных машин, а также при проектировании с целью снижения их общей виброактивности. Методика моделирования трехмерного течения жидкости в проточной части пригодна для массных и смесительных насосов МПС, а также напорных сортировок, дисковых мельниц и других гидравлических машин целлюлозно-бумажного производства.

Результаты работы следует использовать при проектировании ЦН на машиностроительных заводах, выпускающих насосы специального назначения для ЦБП, а также при модернизации насосов на предприятиях ЦБП. Использование разработанных методик расчета динамики и гидродинамики ЦН подтверждены актом внедрения работы на ОАО «Уралгидромаш» и ОАО «МБП Сыктывкарский ЛПК». Результаты исследования используются в учебном процессе для подготовки инженеров-механиков по специальности 150504 в курсе «Теория и конструкция машин и оборудования отрасли», а также в разделе диагностика потокообразующих и потокопроводящих систем курса «Диагностика машин и оборудования».

Апробация работы. Основные положения диссертационной работы доложены на научно-технической конференции студентов и аспирантов Уральского государственного лесотехнического университета в апреле 2004г. (УГЛТУ, Екатеринбург); всероссийской научно-технической конференции, посвященной 90-летию Уральской государственной горно-геологической академии «Математическое моделирование механических явлений» 28-29 мая 2004г. (УГГГА, Екатеринбург); II всероссийской научно-технической конференции студентов и аспирантов 17-26 апреля 2006г. (УГЛТУ, Екатеринбург); евразийском симпозиуме «Деревообработка: технологии, оборудование, менеджмент XXI века» 20-21 сентября 2006г. (УГЛТУ, Екатеринбург).

Публикации. По теме диссертации опубликовано 9 печатных работ. Работа выполнялась в рамках госбюджетной темы по единому наряд–заказу Минобразования РФ.

Научные положения выносимые на защиту:

- результаты моделирования собственных и вынужденных колебаний ротора с учетом упругих свойств опор, под воздействием центробежных сил инерции неуравновешенных масс ротора, присоединенной массы волокнистой суспензии и гироскопического момента;

- результаты моделирования трехмерного течения жидкости в проточной части ЦН;

- методика определения параметров напряженно-деформированного состояния ротора и спирального отвода ЦН;

- результаты расчета колебаний спирального отвода на лопастной частоте.

Объём и структура диссертационной работы. Диссертационная работа состоит из введения, четырех разделов, заключения, списка литературы и двух приложений. Она включает 176 страниц машинописного текста, 95 ил., 35 табл., 134 наименования использованных источников, в том числе 18 иностранных.

Основное содержание работы

Во введении обоснована актуальность темы диссертационной работы, определены ее цель и задачи, положения выносимые на защиту, показаны научная новизна и практическая значимость работы.

1. Анализ состояния вопроса и постановка задачи

В разделе приведены общие сведения о массоподводящих системах назначение и принцип их действия. Исследованы массоподводящие системы БМ №2, №3 ОАО «Соликамскбумпром», БМ №14, №15 ОАО «МБП Сыктывкарский ЛПК». Описан процесс массоподвода на примере БМ №14 ОАО «МБП Сыктывкарский ЛПК». Рассмотрена номенклатура и назначение эксплуатируемых в МПС насосов консольного типа: БМ, АХ, Х, ХРО, АРР, ЕРА.

Сделан анализ конструкций, выявлены отличия и обоснован тип исследуемого ЦН в качестве примера для построения динамической модели ЦН консольного типа. Рассмотрен теоретический процесс работы и основные характеристики ЦН. Показано, каким образом осуществляют выбор насоса для гидравлической системы. Описана методика гидравлического расчета массопроводов, а также проанализированы методы проектирования гидравлических систем на предприятиях ЦБП. Сделан вывод, что основой расчета не всегда являются инженерные методы, поэтому выбор ЦН в таких случаях не оптимальный, что приводит к неоправданным затратам. Это подтверждается опытом эксплуатации насосов на многих предприятиях ЦБП, когда по истечению некоторого времени, требуется вносить изменения в режим работы ЦН, то есть корректировать его подачу и напор.

Показано, что насосы в МПС работают не в оптимальном режиме, так как при их выборе необходимо учитывать реологические свойства водоволокнистой суспензии и возможность изменения гидравлической характеристики МПС. При этом отмечено, что вероятность появления нестационарного режима работы ЦН в частности кавитации и помпажа увеличивается, в том случае, когда ЦН работает вне области рабочей части напорной характеристики. Таким образом, в нестационарном режиме работы снижается долговечность основных деталей насосов и происходит их разрушение. Анализ эксплуатационной информации на предприятиях ЦБП позволил установить, что свыше 50 % отказов ЦН происходит из-за узлов уплотнения и подшипников. При этом наиболее опасные отказы сопровождаются разрушением вала, элементов РК и спирального отвода, что приводит к аварийному останову ЦН и значительному экономическому ущербу.

Наибольшее число отказов деталей и узлов у насосов эксплуатируемых в МПС выявлено на участках очистки водоволокнистой суспензии и подачи отходов в дренаж. При этом изменение реологических свойств водоволокнистой суспензии является одним из основных гидравлических возмущений в МПС приводящих к изменению режима работы ЦН в область недогрузки по подаче.

Проведен аналитический обзор работ российских и зарубежных ученых по исследованию динамических и гидродинамических процессов в оборудовании МПС, что позволило выявить актуальные проблемы, решение которых направлено на снижение числа аварийных отказов насосов и повышение эффективности работы МПС.

2. Моделирование и исследование динамических

процессов в центробежных насосах

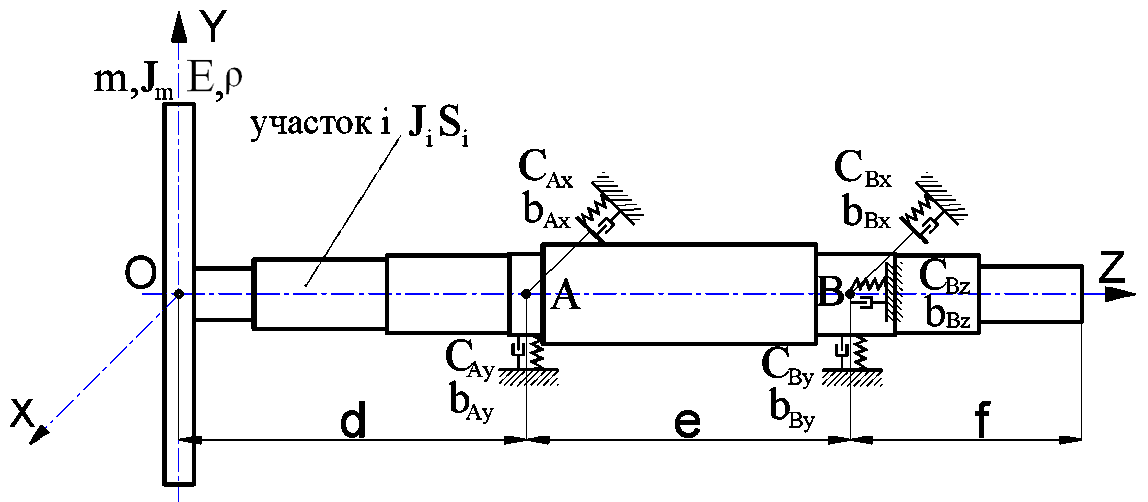

В разделе рассмотрены основные методы исследования колебания ротора ЦН как механической системы. Построена принципиальная схема ротора ЦН типа ХРО1000/34 (рис. 1). Ротор представлен в виде балки переменной жесткости на упругих опорах с массивным диском на консоли.

Н

Рис. 1. Принципиальная схема ротора ЦН

а рис. 1 обозначено: E, ρ – модуль упругости и плотность материала вала; Si, Ji, – площадь и момент инерции сечения вала; m, Jm – масса и приведенный момент инерции РК; СAx, СAу, СВx, СВу, СВz и bAx, bАу, bВx, bВу, bВz – коэффициенты жесткости и неупругих сопротивлений опоры A и B вдоль осей X, Y, Z; lk – расстояние между опорой А и центром масс РК, lп – расстояние между опорами A и B; lв – расстояние между опорой B и концом вала. Начало системы координат О – точка пересечения средней плоскости РК с осью вала ОZ.

Для того чтобы рассмотреть ротор как упругую систему с распределенными параметрами (массой и жесткостью) и нестационарными связями, обладающего большим числом степеней свободы, использован метод конечных элементов (МКЭ). С помощью МКЭ колебания ротора описаны уравнением вида

, (1)

, (1)г

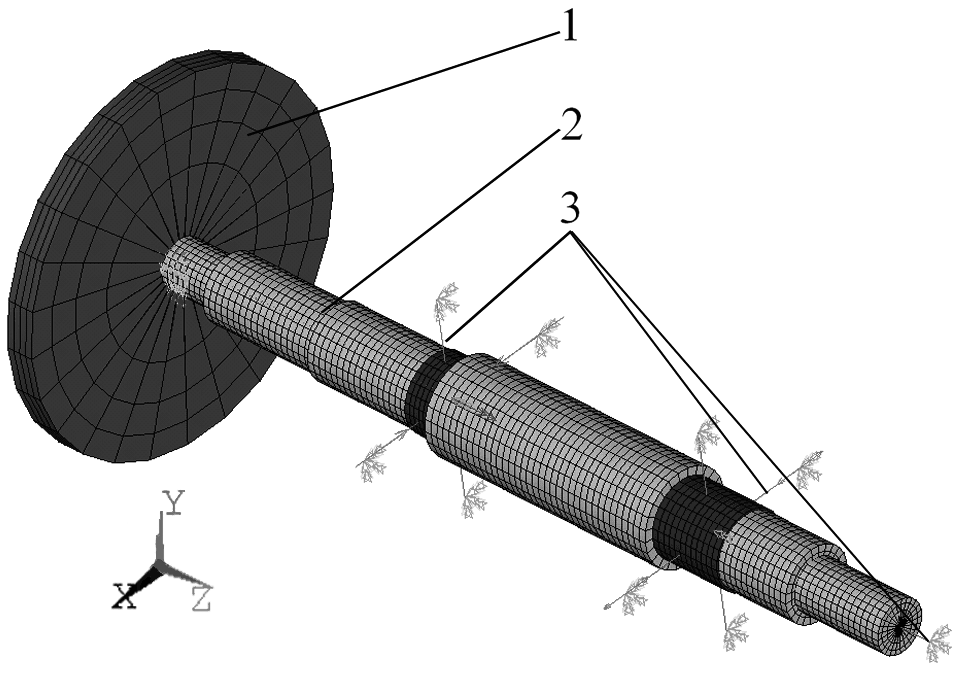

Рис. 2. Конечно-элементная модель ротора ЦН:

1 – рабочее колесо; 2 – вал; 3 – подшипники

де [M], [B], [C] – матрицы масс (инерции), демпфирования и жесткости системы;

,

,  ,

,  – обобщенные перемещения узлов и их производные; {F(t)} – обобщенные силы.

– обобщенные перемещения узлов и их производные; {F(t)} – обобщенные силы. Построение математической модели ротора сводиться к представлению принципиальной схемы ротора (рис. 1) в виде конечно-элементной модели (рис. 2). При этом выбраны типы конечных элементов (КЭ), для моделирования упругих свойств ротора и упругодемпфирующих свойств опор. Определены места установки КЭ опор качения, для соответствия упругим свойствам реального ротора вращающемуся в подшипниках качения.

Рассмотрены основные динамические воздействия на ротор. Получены графики изменения радиальной и осевой силы, а также крутящего момента от подачи ЦН. Текущие значения подачи и напора насоса определены путем проведения параметрических испытаний на стенде ОАО «Уралгидромаш». Динамические нагрузки на ротор ЦН приведены в табл. 1.

Таблица 1

Динамические нагрузки для трех режимов работы ЦН

| Режим подачи ЦН | Подача Q, м3/ч | Напор H, м | Радиальная сила Fr, кН | Осевая сила, Fz, кН | Крутящий момент Mкр, кН  м м |

| Нулевой | 0 | 34,0 | 7,06 | 18,6 | 0,63 |

| Оптимальный | 999 | 32,4 | 0,01 | 17,8 | 1,14 |

| Максимальный | 1294 | 27,4 | 3,73 | 15,0 | 1,25 |

Для каждого режима (табл. 1) составлена расчетная схема нагружения ротора как балки на шарнирно-жестких опорах. При этом получены картины напряженного состояния и определены места максимальных эквивалентных напряжений в роторе (табл. 2).

Таблица 2

Результаты расчета статической прочности ротора

| Режим подачи ЦН | Составляющие реакций опор вдоль осей Х и Y, кН | Результирующая реакций опор, кН | Экв. напряжения σэкв в опасном сечении, МПа | ||||

|  |  |  | А | В | ||

| Нулевой | -2,55 | -12,53 | 1,32 | 7,10 | 12,8 | 7,22 | 28,6 |

| Оптимальный | – | 1,87 | – | -0,35 | 1,87 | 0,35 | 30,2 |

| Максимальный | 3,87 | 8,57 | -2,01 | -3,82 | 9,4 | 4,32 | 36,2 |

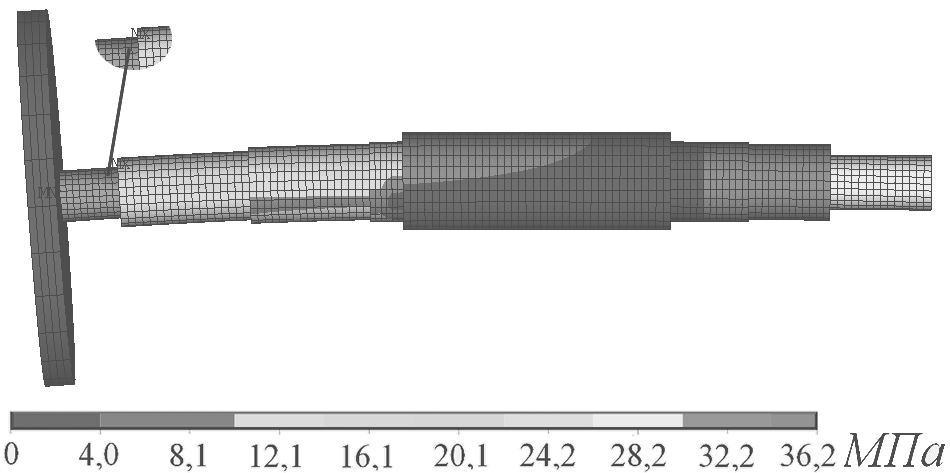

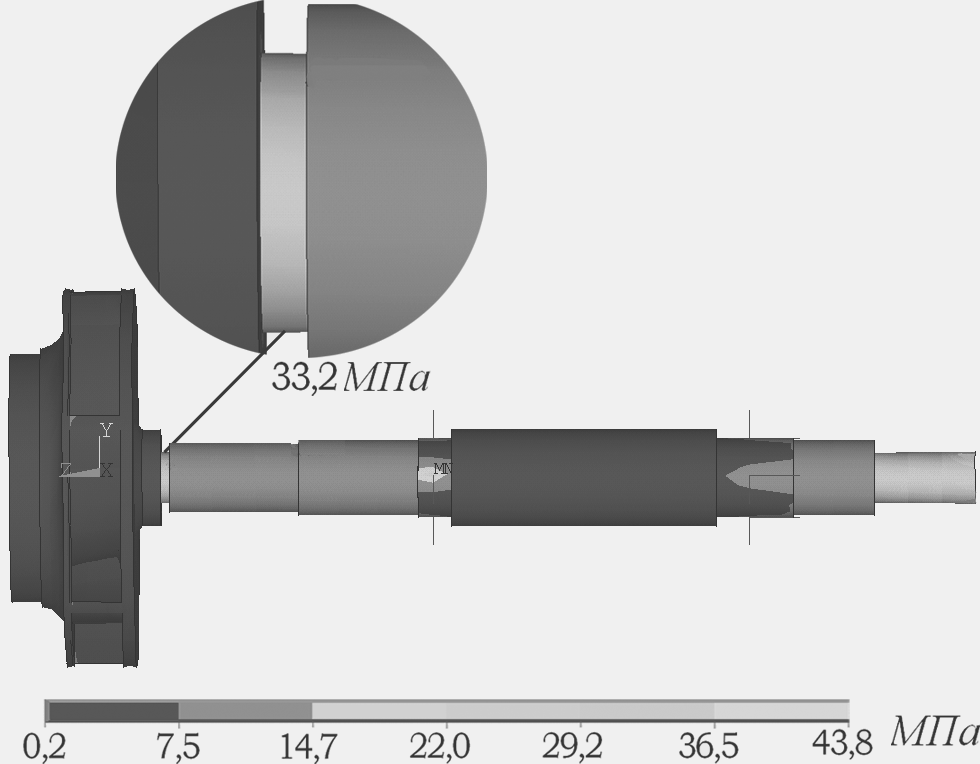

В

Рис. 3. Картина напряженного состояния ротора ЦН

ыявлено, что наиболее опасным режимом для ротора оцениваемым по эквивалентным напряжениям является режим максимальной подачи ЦН (рис. 3). В эксплуатации насосов вибрация является диагностическим признаком большинства отказов, поэтому исследованы динамические характеристики ротора. Определены свободные колебания ротора с учетом упругоподатливых свойств опор при действии центробежных сил инерции неуравновешенных масс ротора, а также присоединенной массы водоволокнистой суспензии и гироскопического момента (табл. 3).

Таблица 3

Свободные колебания ротора

| Форма колебаний ротора | Значения частот свободных колебаний, Гц | Действительный запас устойчивости | |||

| жесткие опоры | упругие опоры | упругие, с присоединенной массой жидкости | |||

| без гироскопическ. момента | с гироскопическ. моментом | ||||

| изгибная, вдоль оси X | 81,9 | 72,9 | 63,6 | 64,3 | 4,0 |

| изгибная, вдоль оси Y | 81,9 | 75,6 | 66,1 | 68,9 | 4,3 |

| крутильная, вокруг оси Z | 111,1 | 111,1 | 100,1 | 100,1 | 6,3 |

| осевая, вдоль оси Z | 806,3 | 263,4 | 250,4 | 250,4 | 15,6 |

Для подтверждения достаточной жесткости ротора выполнен расчет собственных частот колебаний при условии изменения скорости вращения ротора с 16 с-1 до 24,1 с-1. Собственные частоты ротора изменяются не существенно в пределах 3 %. Вынужденные колебания ротора определены с учетом диссипативных сил введением коэффициента неупругих сопротивлений. Резонансные состояния ротора определены путем определения источников его возбуждения (табл. 4) при измерении и анализе вибрации подшипниковых опор в трех взаимно перпендикулярных направления.

Таблица 4

Частоты возбуждения колебаний ротора

| Оборотная fоб, Гц | Лопастная fл, Гц | |||||||

| Номер гармоники, k | Номер гармоники, k | |||||||

| 4 | 5 | 6 | 7 | 8 | 9 | 10 | 1 | 2 |

| 66 | 82,5 | 99 | 115,5 | 132 | 148,5 | 165 | 99 | 198 |

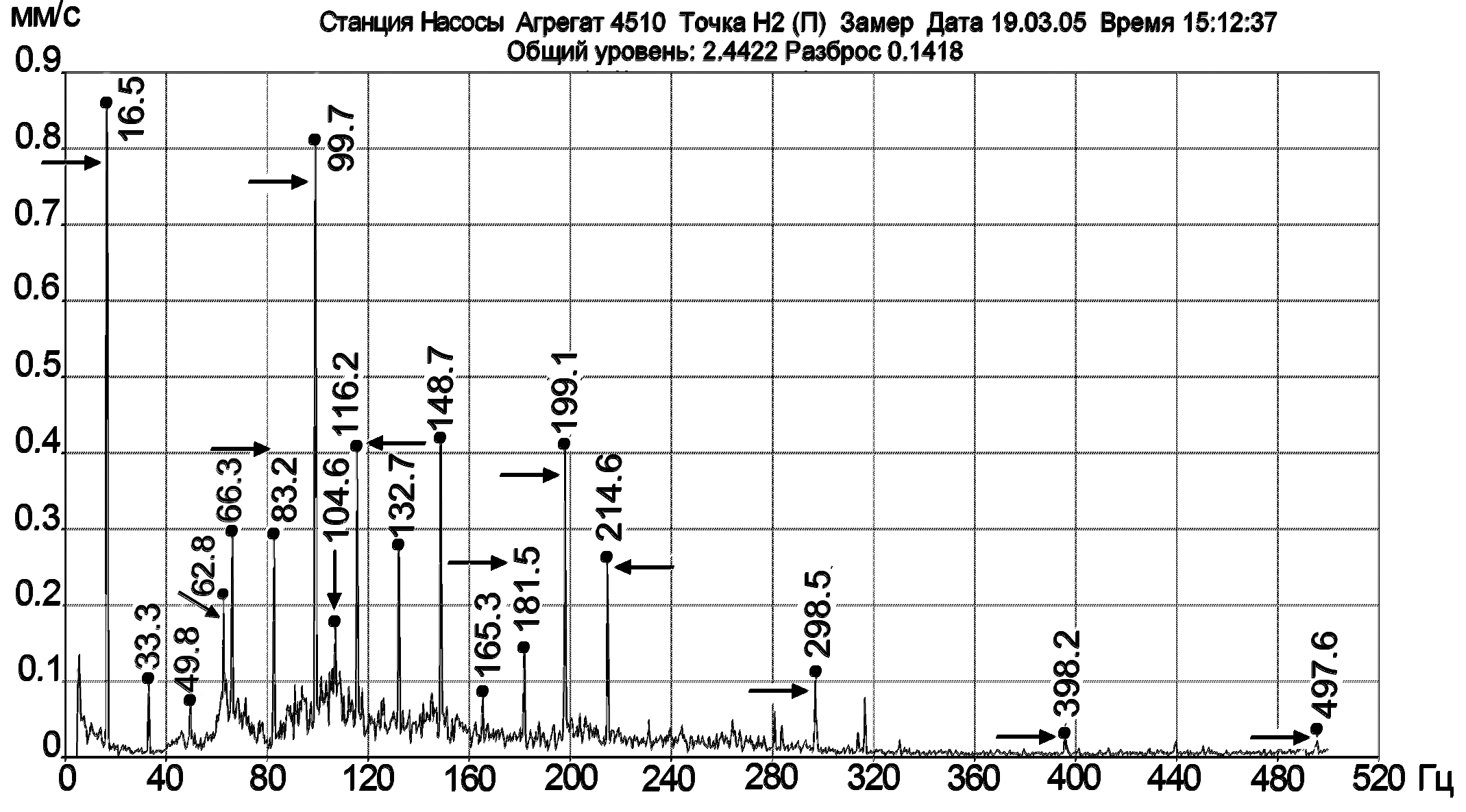

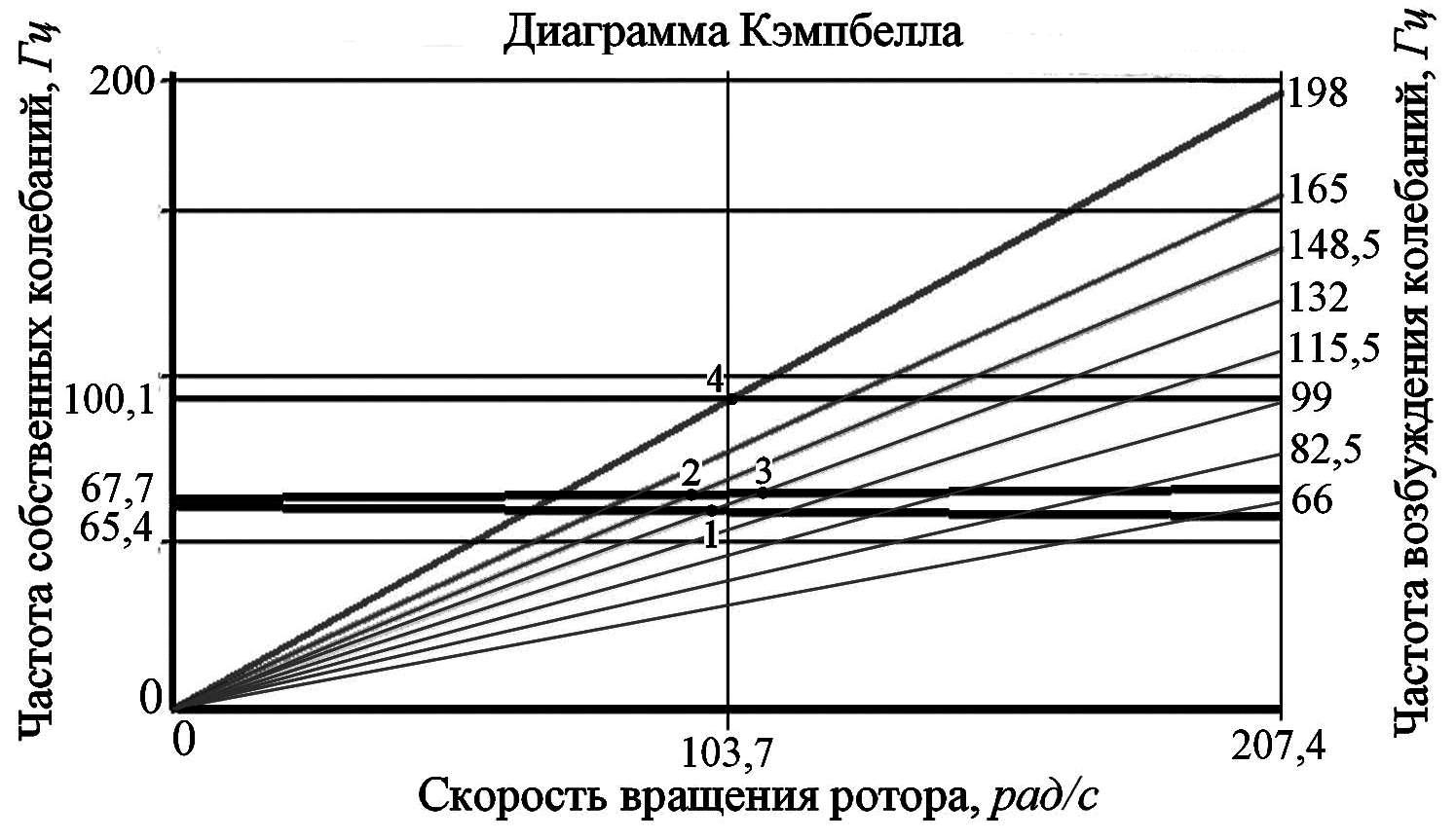

Для низкочастотной области ротора, которой соответствует диапазон до 200 Гц, построена резонансная диаграмма Кэмпбэлла (рис. 4). Найдены возможные резонансные и критические режимы ротора. Определены наиболее вероятные резонансы на рабочей частоте вращения ротора (103,7 рад/с) по формам, соответствующим частотам 64,2 Гц и 100,1 Гц.

Наличие резонансной частоты отмечено точкой 1 и критической точкой 4, что соответствует изгибной форме колебания ротора вдоль оси X и крутильной форме вокруг оси Z. Путем нагружения КЭ модели ротора последовательностью единичных импульсов получены отклики на опорах в виде амплитудно-частотных характеристик соответственно на частотах 64,2 Гц и 100,1 Гц.

А

Рис. 5. Спектр вибрации корпуса приводного подшипника

Рис. 4. Частотная диаграмма для ротора ЦН

нализ вибрации подшипников подтвердил наличие данных частот в спектре при возбуждении колебаний ротора высшими гармониками лопастной и оборотной частоты (рис. 5). Установлено, что наибольшую опасность представляет резонанс ротора по форме крутильных колебаний на частоте 104,6 Гц. Так как крутильные колебания с малым демпфированием в сочетании с поперечными колебаниями ротора значительно увеличивают механические напряжения в вале, что приводит к появлению трещин. При эксплуатации выявлено несколько случаев аварийных остановов насосов по причине разрушения (среза) вала под РК, в том числе и у смесительных насосов. Причинами внезапного разрушения валов являются статические напряжения, которые увеличиваются до уровня опасных при резонансных колебаниях ротора. В результате исследования определены свободные колебания и резонансные режимы работы ротора.

3. Моделирование гидродинамических процессов и определение параметров напряженно-деформированного состояния основных

деталей центробежных насосов

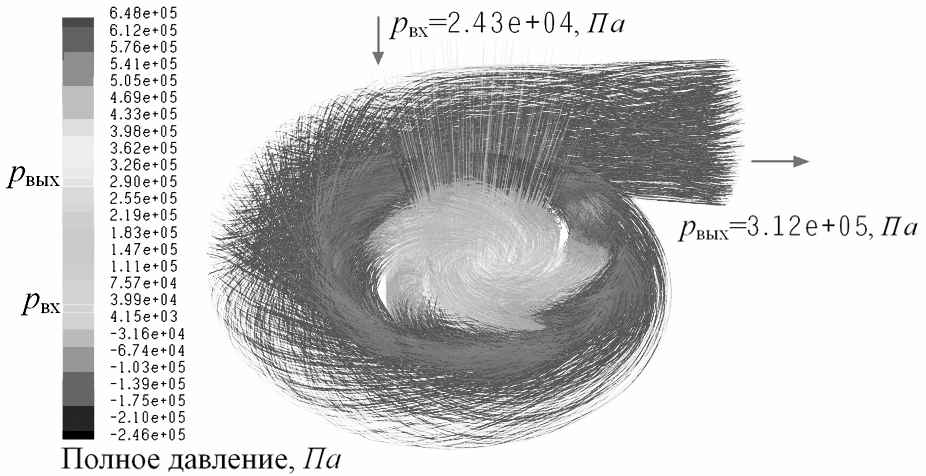

В разделе приведено моделирование гидродинамических процессов в ЦН для определения параметров трехмерного потока жидкости в проточной части и пазухах ЦН, а также методика расчета параметров объемного напряженно-деформированного состояния ротора и спирального отвода насоса и расчет уровней колебания СО насоса на лопастной частоте.

Волокнистая суспензия представляет модель сплошной жидкой среды в области проточной части ЦН. Для определения картины ее внутреннего течения построена конечно-объемная модель сплошной жидкой среды, которая представлена в виде расчетной области с назначенными граничными условиями. Построение конечно-объемной модели выполнено на основе натурной геометрии проточной части рабочего колеса и спирального отвода ЦН. Для создания расчетной области течения использована гибридная сетка с общим количеством ячеек 916,5 тысяч.

Для получения картины течения жидкости использован метод контрольных объемов. При анализе работ по гидродинамике показано, что при турбулентном режиме движения используют криволинейный участок полной реологической характеристики волокнистой суспензии с низкой концентрацией волокна до 2 %. При этом значение реологического параметра волокнистой суспензии и чистой воды отличаются не существенно. Так как для ЦН характерен турбулентный режим движения потока, при расчете использована диссипативная двухпараметрическая «k-ε» модель турбулентности. Для режимов нулевой, оптимальной и максимальной подач граничные условия и параметры «k-ε» модели турбулентности определены по результатам параметрических испытаний ЦН.

С

Рис. 6. Картина течения в режиме максимальной подачи

ходимость результатов расчета достигнута по параметрам средней скорости потока

, кинетической энергии турбулентных пульсаций

, кинетической энергии турбулентных пульсаций  , скорости диссипации энергии

, скорости диссипации энергии  среднеквадратической невязки (остатка) уровня 0,001. По разнице полного давления на выходе и входе потока (рис. 6) определено полное давление в конечно-объемной модели, которое сравнивалось с давлением ЦН при испытаниях для каждого режима работы. При этом значения статического давления в проточной части использованы в качестве основной нагрузки на детали ЦН. Одновременно получена картина распределения статического давления на периферии РК (рис. 7).

среднеквадратической невязки (остатка) уровня 0,001. По разнице полного давления на выходе и входе потока (рис. 6) определено полное давление в конечно-объемной модели, которое сравнивалось с давлением ЦН при испытаниях для каждого режима работы. При этом значения статического давления в проточной части использованы в качестве основной нагрузки на детали ЦН. Одновременно получена картина распределения статического давления на периферии РК (рис. 7). По графику видно, что при прохождении лопасти РК мимо языка спирального отвода наблюдается скачок (импульс) статического давления. При вращении РК периодическая последовательность таких скачков генерирует пульсацию потока жидкости и вибрацию ЦН на лопастной частоте. Для режима максимальной подачи амплитуда равна 0,05 МПа, что составляет 17,6 % относительно давления ЦН. Для режима оптимальной подачи амплитуда равна 0,04 МПа, что составляет относительно давления насоса 12 %. Для режима нулевой подачи амплитуда импульсов статического давления равна 0,055 МПа, что составляет 15,4 % относительно давления насоса.

Для нагружения наружных поверхностей основного и покрывающего дисков РК получена картина распределения статического давления в пазухах ЦН. Адекватность расчета подтверждена значением расхода жидкости через пазухи, который составляет на оптимальном режиме 2,4 % от расхода ЦН. Для определения картины напряженного состояния ротора и спирального отвода построены их КЭ модели с помощью регулярных сеток.

Н

Рис. 8. Напряженное состояние ротора ЦН

апряженное состояние ротора определено при действии статического давления. Установлены максимальные напряжения, которые возникают на валу, где расположено РК и в местах соединения лопасти с покрывающим диском, а также на кромках лопасти. Аналогичный расчет проведен при одновременном действии статического давления и крутящего момента со стороны привода. При этом напряжения в опасном сечении на валу увеличиваются в 4,5 раза (рис. 8). Параметры НДС ротора определены для режимов нулевой, оптимальной и максимальной подач насоса. Установлено, что ротор наиболее нагружен в режиме максимальной подачи насоса. При нагружении спирального отвода статическим давлением в соответствии с картиной течения определены параметры НДС. Установлено, что в режиме нулевой подачи напряжения в языке составляют 6,1 МПа, что больше на 20 % относительно напряжений в режиме оптимальной подачи ЦН. В режиме максимальной подачи ЦН напряжения составляют 3,7 МПа, что соответственно меньше на 28 % относительно напряжений в режиме оптимальной подачи.

Расчет уровней колебания спирального отвода проведен при действии последовательности импульсов силы статического давления на язык с периодом равным

, (2)

, (2)где z – число лопастей рабочего колеса,

- угловая скорость вращения РК.

- угловая скорость вращения РК. Импульсы силы статического давления определены на основе амплитуды давления на лопастях РК для соответствующих режимов работы насоса. Колебания определены на поверхности СО (рис. 9, а) в месте, где располагают точку измерения параметров вибрации. Полученный уровень колебаний (рис. 9,б) сравнивался с виброперемещением СО определенного с помощью спектра виброскорости.

4. Экспериментальное определение параметров центробежных насосов и исследование вибрации

В разделе приведена методика измерения параметров ЦН в соответствии с ГОСТ 6134-87 при проведении натурных испытаний на стенде ОАО «Уралгидромаш». Испытания проведены для подтверждения результатов численного расчета интегральных параметров конечно-объемной модели сплошной жидкой среды (табл. 5).

Таблица 5

Сравнение параметров центробежного насоса

| Режим подачи ЦН | Давление конечно-объемной модели жидкой среды, МПа | Давление насоса при испытаниях pн, МПа | Погрешность, % |

| Оптимальный | 0,34 | 0,336 | 1,2 |

| Нулевой | 0,365 | 0,357 | 2,2 |

| Максимальный | 0,284 | 0,283 | 1,6 |

Экспериментальное определение параметров вибрации ЦН проведено в системе массоподвода БМ №14 ОАО «МБП Сыктывкарский ЛПК». При этом использована аппаратура и программное обеспечение фирмы «ДИАМЕХ 2000». Измерение вибрации проведены в соответствии с требованиями ГОСТ 26493-85, пьезоакселерометры крепились в соответствии с ГОСТ Р ИСО 5348-99, точки для измерения вибрации выбирались в соответствии с рекомендациями ГОСТ ИСО 10816-1-97. С помощью разработанного маршрута выполнен необходимый сбор данных для анализа вибрации, который проведен с помощью спектра и спектра огибающей сигнала. При этом определены подшипниковые частоты первых пяти гармоник для анализа возможных дефектов. Замеры параметров вибрации выполнены в трех взаимно перпендикулярных направлениях на корпусе подшипников ЦН, а также на входном патрубке и спиральном отводе ЦН. Результаты экспериментальных исследований вибрации подтверждают наличие в частотном спектре гармоник указывающих на резонанс ротора по форме изгибных и крутильных колебаний (табл. 6).

Таблица 6

Сравнение частот вынужденных колебаний

| Форма колебаний ротора | Значения частот, Гц | |

| Численный расчет | Спектр вибрации | |

| Изгибная | 64,2 | 62,8 |

| Крутильная | 100,1 | 104,6 |

В результате моделирования взаимодействия поверхности ротора ЦН с потоком жидкости получена его объемная картина напряженного состояния, которая подтверждается анализом случаев разрушения вала в месте крепления РК. Подтверждение численного расчета уровня колебания СО на лопастной частоте получено путем сопоставления с виброперемещением спирального отвода определенного с помощью спектра виброскорости.

Выводы

1. Процесс перемещения водоволокнистой суспензии в массоподводящей системе зависит от многих факторов гидравлической и механической природы, в том числе от режимов работы центробежных насосов. Изменение рабочих процессов в насосах приводит к нестационарным режимам в частности, к кавитации и помпажу, при этом возникают колебания подачи и напора насосов, что ведет к увеличению пульсации давления в массопроводах. Изменение реологических свойств волокнистой суспензии при увеличении концентрации волокна также приводит к значительным потерям в насосе, снижению его напора и в целом эффективности эксплуатации.

2. Анализ динамических воздействий на ротор насоса выявил, что в режимах нулевой и максимальной подач значения радиальных сил наибольшие. При этом осевые силы наибольшие в режимах недогрузки по подаче насоса, а значения крутящего момента возрастают с ростом подачи насоса. При этом наиболее нагруженным режимом для ротора оцениваемым по эквивалентным напряжениям является режим максимальной подачи насоса. Максимальные нагрузки на опоры ротора установлены для режима нулевой подачи насоса.

3. Расчет динамических характеристик ротора на основе конечно-элементной модели показал, что с учетом упругих свойств опор, центробежных сил инерции неуравновешенных масс ротора, а также присоединенной массы водоволокнистой суспензии происходит снижение собственных частот изгибных колебаний вдоль оси X на 22,3 %; вдоль оси Y на 19,2 %. При этом частота крутильных колебаний уменьшаются на 9,9 %, осевых колебаний ротора на 68,9 % относительно собственных частот неподвижного ротора на шарнирно-жестких опорах. Гироскопический момент на рабочем колесе приводит к увеличению собственной частоты изгибной формы колебаний вдоль оси X на 1,1 % и вдоль оси Y на 4,2 %.

4. Вынужденные колебания определены с учетом коэффициента неупругих сопротивлений в виде частотной диаграммы ротора. Резонансные и критические режимы ротора в низкочастотной области получены путем построения частотной диаграммы, в которой основные частоты воздействия равны и кратны оборотной и лопастной. Установлено, что наиболее опасный резонанс ротора происходит по форме крутильных колебаний, частота которого экспериментально подтверждена путем идентификации гармоник в частотном спектре вибрации.

5. Гидродинамические процессы в насосах обуславливают нагруженность основных его деталей. На основе конечно-объемной модели сплошной жидкой среды получены параметры потока и установлены картины трехмерного течения чистой воды, реологическая характеристика которой мало отличается от полной реологической характеристики волокнистой суспензии с низкой концентрацией волокна до 2 % в диспергированном турбулентном режиме движения. Интегральные параметры потока на выходе и входе конечно-объемной модели подтверждены экспериментально путем сравнения с параметрами центробежного насоса полученных на испытательном стенде ОАО «Уралгидромаш». При этом погрешность полного давления с экспериментом составила для режима оптимальной подачи 1,2 %, для режима нулевой подачи 2,2 % и для режима максимальной подачи 1,6 %.

6. По результатам моделирования трехмерного течения в проточной части насоса определена амплитуда импульсов статического давления на лопастях рабочего колеса. Для режима оптимальной подачи насоса амплитуда равна 0,04 МПа, что составляет 12 % относительно его давления; для режима нулевой подачи 0,055 МПа, что составляет 15,4 % относительно давления насоса; для режима максимальной подачи 0,05 МПа, что составляет 17,6 % относительно давления насоса.

7. На основании картины объемного напряженно-деформированного состояния ротора установлены места наибольших напряжений, которые имеются на валу, где крепиться рабочее колесо, а также в местах соединения лопасти с покрывающим диском и на кромках лопасти. Наибольшие эквивалентные напряжения в опасном сечении ротора при одновременном действии статического давления и крутящего момента получены в режиме максимальной подачи насоса. Полученные результаты подтверждены путем сравнения картин разрушения кромок рабочих колес и случаями разрушения (среза) вала при эксплуатации насосов. Наибольшие механические напряжения в языке спирального отвода возникают в режиме нулевой подачи насоса.

8. Разработанные методы расчета собственных и вынужденных колебаний пригодны при анализе вибрации и диагностике рабочих режимов центробежных насосов массопододящих систем, а также при проектировании с целью снижения их общей виброактивности. Методика расчета параметров напряженно-деформированного состояния применима в целях снижения механических напряжений в роторе и спиральном отводе. Методика моделирования трехмерного течения жидкости в проточной части и определения амплитуды импульсов статического давления пригодна для массных и смесительных насосов массоподводящих систем, а также напорных сортировок, дисковых мельниц и других гидравлических машин целлюлозно-бумажного производства.

Основное содержание диссертации изложено в публикациях:

1. Соколов Е.В. Диагностическая имитационная модель смесительного насоса в массоподводящей системе [Текст] / Е.В. Соколов // Сборник материалов международной научно-технической конференции «Социально-экономические и экологические проблемы лесного комплекса» / Урал. гос. лесотехн. ун-т.– Екатеринбург, 2003. – С.166-168.

2. Соколов Е.В. Особенности эксплуатации центробежных насосов на предприятиях целлюлозно-бумажной промышленности [Текст] / Е.В. Соколов, Д.Т. Анкудинов // Материалы научно-технической конференции студентов и аспирантов Уральского государственного лесотехнического университета апрель 2004г. / Урал. гос. лесотехн. ун-т.– Екатеринбург, 2004. – С.119-122.

3. Соколов Е.В. Анализ вибрационного состояния насосного агрегата при контрольных испытаниях как способ оценки его надежности [Текст] / Е.В. Соколов, Д.Т. Анкудинов, А.В. Феофанов // Материалы всероссийской научно-технической конференции «Математическое моделирование механических явлений» 28-29 мая 2004г. / Урал. гос. горно-геолог. акад. - Екатеринбург, 2004. - С.68-72.

4. Соколов Е.В. Применение численного метода для определения собственных частот колебаний ротора центробежного химического насоса [Текст] / Е.В. Соколов, Д.Т. Анкудинов // Материалы II всероссийской научно-технической конференции студентов и аспирантов 17-26 апреля 2006г. / Матер. науч.-техн. конф. Ч.1 - Урал. гос. лесотехн. ун-т.– Екатеринбург, 2006. – С.188-191.

5. Соколов Е.В. Динамические процессы нагружения деталей центробежных химических насосов [Текст] / Е.В. Соколов, Д.Т. Анкудинов, А.В. Феофанов // «Насосы и оборудование». – 2006. – №2. – С.22-24.

6. Соколов Е.В. Моделирование течения жидкости в центробежных насосах [Текст] / Е.В. Соколов, Д.Т. Анкудинов // Труды Евразийского симпозиума «Деревообработка: технологии, оборудование, менеджмент XXI века» 20-21 сентября 2006г. Урал. гос. лесотехн. ун-т.– Екатеринбург, 2006. – С.217-221.

7. Соколов Е.В. Моделирование гидродинамических процессов в гидротранспорте [Текст] / Е.В. Соколов, Д.Т. Анкудинов // Известия вузов. Горный журнал. – 2007. – №1. – С. 84-88.

8. Соколов Е.В. Численное моделирование рабочих процессов центробежных насосов как способ повышения эффективности его работы [Текст] / Е.В. Соколов, Д.Т. Анкудинов // Вестник Московск. государ. универ. леса. Лесной вестник. – 2007. - №8 – С. 165-169.

9. Соколов Е.В. Повышение эффективности работы центробежных насосов массоподводящих систем [Текст] / Е.В. Соколов // Целлюлоза. Бумага. Картон. – 2008. - №2. – С. 70-73.