Предотвращение «отравления» циркуляционных схем в условиях поэтапной реконструкции целлюлозно-бумажных предприятий 05. 21. 03 технология и оборудование химической переработки биомассы дерева; химия древесины

| Вид материала | Документы |

СодержаниеОбщая характеристика работы Краткое содержание работы Общие выводы |

- Влияние структуры целлюлозно-бумажных материалов на их деформационные и прочностные, 477.31kb.

- Моделирование и оптимизация технологического процесса отбелки целлюлозы для проектирования, 232.51kb.

- Исследование структуры и свойств лигнина методами молекулярной гидродинамики 05. 21., 250.74kb.

- Программа дисциплины по кафедре "Химическая технологии и биотехнология" «оборудование, 539.17kb.

- Изменение электрокинетических свойств растительных волокон в процессах массоподготовки, 278.94kb.

- Исследование условий заготовки, консервирования бурых водорослей белого моря и извлечения, 287.42kb.

- Моделирование и Исследование динамических и гидродинамических процесов в центробежных, 266.23kb.

- Медиакарта 201 2, 79.35kb.

- «Химия и технология переработки пластмасс и полимерных композитов», 351.62kb.

- Образовательная программа 240100 Химическая технология и биотехнология Дисциплина Химия, 54.66kb.

На правах рукописи

Мандре Юрий Георгиевич

Предотвращение «отравления» циркуляционных схем в условиях поэтапной реконструкции целлюлозно-бумажных предприятий

05.21.03 - технология и оборудование химической переработки биомассы дерева; химия древесины

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Санкт-Петербург - 2007

Работа выполнена на кафедре технологии целлюлозы и композиционных материалов Санкт-Петербургского государственного технологического университета растительных полимеров.

| Научный руководитель: | доктор технических наук, профессор Аким Эдуард Львович |

| Официальные оппоненты: | доктор технических наук, профессор Калинин Николай Николаевич кандидат технических наук, доцент Парамонова Людмила Леонидовна |

| | |

| | |

| Ведущая организация: | ОАО «Всероссийский научно-исследовательский институт целлюлозно-бумажной промышленности», Санкт-Петербург |

Защита состоится «06» ноября 2007 г. в 11.00 часов на заседании диссертационного совета Д212.231.01 при государственном образовательном учреждении высшего образования Санкт-Петербургском государственном технологическом университете растительных полимеров, по адресу: 198095, г. Санкт-Петербург, ул. Ивана Черных д. 4.

С диссертацией можно ознакомиться в библиотеке Санкт-Петербургского государственного технологического университета растительных полимеров.

Отзывы на автореферат в одном экземпляре, заверенные печатью, просим направлять по адресу: 198095, г. Санкт-Петербург, ул. Ивана Черных д. 4.

Автореферат разослан: «28» сентября 2007 г.

| Ученый секретарь диссертационного совета | Швецов Ю. Н. |

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Поэтапная эколого-технологическая реконструкция в сочетании с переходом к производству наукоемкой целлюлозно-бумажной продукции, углублением переработки древесины, производством продукции с высокой добавленной стоимостью, может обеспечить устойчивое развитие практически каждого российского комбината, импортозамещение и расширение экспортного потенциала. Необходимость увеличения объемов производства, повышения качества продукции и ее конкурентоспособности, выполнения новых, более жестких экологических требований – далеко не полный перечень причин реконструкции.

Необходимость реконструкции может обуславливаться изменением критериев оптимизации работы предприятия, изменением ассортимента продукции и переходом на более современные технологии. Реконструкция может быть обусловлена и изменением общей концепции производства. Так, в последние годы стало принятым переходить от концепции диверсификации бизнеса к концепции «стволового бизнеса», к управлению по «продуктовым линиям».

Реструктуризация собственников, продажа непрофильных бизнесов, привлечение аутсортинговых компаний, приводят к формированию на единой площадке комплексов, связанных, например, единой системой водопользования. Достаточно часто при этом координация реконструкции отдельных входящих в комплекс предприятий ведется в недостаточной степени.

Ограниченность инвестиций, необходимость проведения реконструкции в условиях действующих предприятий при минимизации продолжительности остановов, приводят к необходимости поэтапного осуществления эколого-технологической реконструкции.

Обычно при определении приоритетных объектов реконструкции исходят из необходимости «расшивки узких мест» - выявлении стадий производства, лимитирующих общую производительность технологической линии. При реализации такого пути очень часто возникает проблема «отравления» циркуляционных технологических схем.

Целью работы является разработка методов предотвращения отравления циркуляционных схем в условиях поэтапной реконструкции целлюлозно-бумажных предприятий.

Для достижения поставленной цели представлялось необходимым решить следующие задачи:

- Проанализировать циркуляционные и комбинированные схемы многопрофильного интегрированного целлюлозно-бумажного комбината (ЦБК).

- Применительно к интегрированным ЦБК провести системный анализ причин отравления циркуляционных схем в условиях поэтапной реконструкции предприятия и предложить принципиальные пути предотвращения отравления.

- Разработать математические модели циркуляционных схем, как части интегрированного ЦБК.

- На основе разработанных моделей предложить научно-обоснованные пути предотвращения «отравлений».

Методы исследования. Поставленные в работе задачи решались путем системного теоретического анализа факторов, влияющих на эффективность работы циркуляционных и комбинированных схем итегрированного ЦБК. Экспериментальные исследования включали использование разработанных математических моделей и проверку их адекватности в условиях действующих предприятий.

Научная новизна. Экспериментально установлены и теоретически обоснованы специфические особенности «отравления» циркуляционных и комбинированных схем интегрированного ЦБК и предложены научно-обоснованные пути предотвращения «отравления» в условиях поэтапной реконструкции ЦБК.

- Разработаны уточненные математические модели «отравления» существующих циркуляционных схем интегрированного ЦБК.

- На основе анализа модели предложен переход от эмпирических и интуитивных решений, обычно применяемых в промышленности к научно-обоснованным решениям по предотвращению отравления циркуляционных и комбинированных схем.

- Для оценки процесса промывки предложена величина приведенного коэффициента вытеснения, которая характеризует гидродинамический режим промывного аппарата.

Практическая ценность. Разработаны практические рекомендации и обоснование технологических решений по предотвращению отравления ряда конкретных циркуляционных схем:

- Сортирование щепы по толщине.

- Отказ от повторной варки сучков и непровара.

- Переработка отходов сортирования (костры и др.) на санитарном потоке.

- Локальная очистка части циркулирующей воды при производстве товарной целлюлозы на пресспате.

- Повышение эффективности промывки целлюлозы (как небеленой, так и беленой) за счет достижения высокого фактора разбавления, повышения концентрации массы в зоне промывки до максимально возможных значений, поддержания оптимальной концентрации массы и уровня массы в ванне вакуум-фильтра и настройки спрысков.

- Для предотвращения отравления циркуляционных схем на БДМ (в частности, для предотвращения «смоляных затруднений») рекомендовано максимально улучшить качество промывки целлюлозы, и применять локальные системы очистки оборотной и транспортной воды.

Положения, выносимые на защиту:

- Системный анализ процессов «отравления» циркуляционных и комбинированных схем интегрированного ЦБК при поэтапной реконструкции.

- Модели процесса «отравления».

- Результаты исследования этих моделей.

- Рекомендации по предотвращению отравления циркуляционных схем при производстве волокнистых полуфабрикатов, товарной целлюлозы, бумаги и картона.

- Пути эффективного промышленного использования данных рекомендаций.

Реализация результатов. Результаты исследований диссертационной работы использованы при поэтапной эколого-технологической реконструкции интегрированного целлюлозно-бумажного комбината.

Апробация работы. Основные положения диссертации докладывались и обсуждались на следующих конференциях: международная научно-практическая конференция ПапФор 2006, (г. Санкт-Петербург), 8-й международный лесопромышленный форум, 10-13 октября 2006 г.

Публикации. По теме диссертации опубликовано 9 работ.

Структура и объем работы. Диссертационная работа состоит из введения, пяти разделов, выводов, библиографического списка и приложений; изложенная на 266 страницах, содержит 32 рисунка, 7 таблиц, библиографический список включает 138 наименований.

КРАТКОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении приводится обоснование актуальности выбранной темы, а также положения, выносимые на защиту.

В первом разделе рассматривается современное состояние, основные проблемы и перспективы развития мировой и российской целлюлозно-бумажной промышленности (ЦБП). За последние 20 лет в России не было построено ни одного нового целлюлозно-бумажного предприятия. За эти же годы мировое производство бумаги и картона резко возросло. В результате наша страна по производству бумаги и картона с четвертого места в мире переместилась в середину второго десятка. При этом многие предприятия имеют морально и физически устаревшее и оборудование и технологические процессы. Это резко снижает конкурентоспособность их продукции.

В результате на ближайшие годы основным путем развития ЦБП России становится реконструкция действующих предприятий.

На примере интегрированного целлюлозно-бумажного комбината проанализированы основные этапы эколого-технологической реконструкции, позволяющей существенно расширить выпуск продукции с высокой добавленной стоимостью, а также решать экологические проблемы.

Рассмотрены особенности циркуляционных и комбинированных технологических схем, проблемы их «отравления» и пути предотвращения «отравления». Как известно, под «отравлением» технологических схем в химической технологии понимается накопление в циркулирующем потоке нежелательных примесей, с превышением их концентрации определенного предела, приводящего к ухудшению качества получаемого продукта или технико-экономических показателей производства. При проведении поэтапной реконструкции возможно обострение проблемы отравления циркуляционных схем. Оно обуславливается тем, что поэтапная реконструкция интегрированных целлюлозно-бумажных предприятий осуществляется, как правило, по принципу реконструкции лимитирующих стадий («расшивки узких мест»). Одним из аспектов системного подхода и является анализ влияния изменения параметров реконструируемого производства на циркуляционные и комбинированные схемы остальных производств и предприятия в целом.

Во втором разделе формулируется задача исследования. На основе анализа существующих на интегрированных целлюлозно-бумажных комбинатах схем выбираются циркуляционные схемы, наиболее чувствительные к процессам поэтапной реконструкции. В частности, применительно к анализу схемы противоточной промывки введено понятие приведенного коэффициента вытеснения (Nпр), который описывается формулой:

,

, где N0 – коэффициент вытеснения, заданный фирмой изготовителем, при факторе разбавления, равным 1;

- понижающий фактор, учитывающий соотношение количества промывной жидкости (

- понижающий фактор, учитывающий соотношение количества промывной жидкости ( ), количества жидкости массы в зоне промывки (

), количества жидкости массы в зоне промывки ( ) и фактора разбавления, равным 1;

) и фактора разбавления, равным 1; - понижающий фактор, учитывающий возможное разбавление массы в зоне промывки при подаче промывной воды.

- понижающий фактор, учитывающий возможное разбавление массы в зоне промывки при подаче промывной воды.Впервые ряд процессов ЦБП (сортирование, промывка, производство товарной целлюлозы на сушильной машине – пресспате, отлив бумаги и картона и др.) рассмотрен с единых позиций отравления циркуляционных и комбинированных схем.

В третьем разделе приводится описание разработанной модели, рассматривается методология исследования процесса отравления. Произведен анализ основных процессов производства волокнистых полуфабрикатов с точки зрения вероятности «отравления» схемы. Для этого из всего многообразия циркуляционных и комбинированных схем многопрофильного интегрированного целлюлозно-бумажного производства выбраны те, в которых наиболее часто возникают проблемы «отравления». К ним относятся: повторная варка сучков; чрезмерное стремление к снижению количества отходов сортирования; промывка целлюлозы (как небеленой, так и беленой) (рис. 1); закрытые циркуляционные системы передачи массы на сушильные машины (пресспаты); системы массоподготовки и переработка оборотного брака бумагоделательных машин.

Рис. 1. Технологическая схема варки и промывки небелёной целлюлозы

Особое значение проблемы отравления циркуляционных схем имеют при переходе к оптимально-замкнутой системе водооборота (повышение температуры стоков, «смоляные затруднения» и др.).

В четвертом разделе обсуждаются результаты исследования процесса «отравления» при повторной варке сучков и при сортировании небеленой целлюлозы. Главными причинами появления толстой непроваренной щепы являются:

- Неудовлетворительная работа рубительных машин.

- Неудовлетворительная пропарка щепы.

- И, наконец, собственно сучки.

Плохо пропитанная щепа после варки представляет собой комплекс, состоящий из практически неизмененной или мало измененной древесины - в центре щепы, куда щелок не попал, частично делигнифицированной древесины (целлюлозы высокого выхода) – во внутренних слоях щепы, куда щелок проник, но его количества не достаточно для нормального провара, «нормальную» целлюлозу, с требуемым значением числа Каппа - близко к поверхности щепы, и, наконец, переваренную целлюлозу - на поверхности щепы.

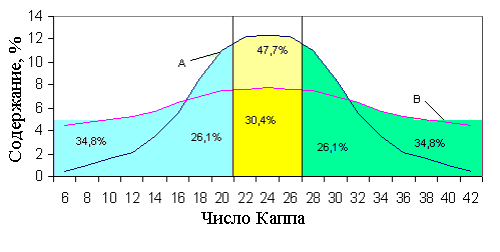

Принципиальные кривые распределения содержания целлюлозы с разной степенью провара в зависимости от качества пропитки щепы приведены на рис. 2.

Рис. 2. Принципиальные кривые распределения целлюлозы с разной степенью провара в зависимости от качества пропитки щепы

(при варке до усреднённого значения Каппа -24).

А – распределение содержания целлюлозы с различной степенью провара при хорошей пропитке.

В – распределение содержания целлюлозы с различной степенью провара при плохой пропитке.

Для иллюстрации процессов, происходящих с небелёной целлюлозой при её сортировании, была составлена математическая модель узла сортирования. Принципиальная схема такого узла представлена на рис. 3.

Модель представляет из себя систему уравнений, позволяющих рассчитывать концентрацию примесей в потоках циркуляций в зависимости от эффективности работы различных ступеней сортирования.

Для получения численных значений содержания целлюлозы с высоким Каппа во внутренних циркуляциях узла сортирования принято значение содержания костры на входе в сортирование (на рис. 3 – поток «А») равным 1000.

Рис. 3. Принципиальная схема трехступенчатого сортирования

Рис. 3. Принципиальная схема трехступенчатого сортированияПервая циркуляция костры возникает при подаче отходов сортирования первой ступени на вторую. В связи с тем, что не существует оборудования с эффективностью 100 %, часть костры проходит в поток «Е», концентрация костры на входе в сортирование начинает увеличиваться до тех пор, пока не наступит насыщение. Соответственно и на выходе сортирования (поток «В») содержание костры увеличивается.

Вторая циркуляция – это отходы первой ступени, отходы второй ступени, размол и сортирование размолотых отходов. При рассмотрении первой циркуляции разговор идёт об эффективности отделения костры на сортировках. И в этом случае однозначно нужно добиваться максимальных значений эффективности обеих ступеней, т.к. от этого напрямую зависит содержание костры в отсортированной массе.

В случае же второй циркуляции ситуация сложнее. Если эффективность рафинёра низкая, а эффективность сортировки третьей ступени высокая, то костра не попадёт в поток отсортированной массы первой ступени и не увеличит нагрузку по костре на вторую ступень. Увеличится поток отходов с третьей ступени и, следовательно, потери волокна.

Если эффективность сортировки третьей ступени низкая, то нагрузка по сору на вторую и первую ступени увеличится, что приведёт к снижению общей эффективности узла сортирования и повышению сорности готовой целлюлозы.

Если же эффективность рафинёра будет высокой, и костра будет размолота на отдельные волокна, то, с точки зрения содержания костры в готовой массе, ситуация будет выглядеть нормально.

Однако, с точки зрения содержания в готовой массе целлюлозы с высоким каппа, ситуация при варианте 2 будет хуже, чем при варианте 1. Сравнение кривых увеличения содержания целлюлозы с высоким значением Каппа в готовой продукции, в зависимости от эффективности работы узла размола, приведено на рис. 4.

В результате, чем эффективнее работает вторая ступень сортирования, размол и третья ступень, тем больше целлюлозы с низкой белимостью попадёт в поток очищенной целлюлозы. Это вызовет увеличение расхода белящих реагентов и снизит механические показатели готовой целлюлозы.

Рис. 4. Зависимость увеличения содержания целлюлозы с высоким Каппа при различной эффективности размола костры на рафинёре.

Таким образом, при сортировании небеленой целлюлозы возврат в систему костры или ее размол и возврат размолотой массы в поток могут рассматриваться как неэффективные пути предотвращения отравления циркуляционной схемы. Более целесообразно направлять отходы на переработку на санитарном потоке.

Процесс промывки (рис. 1) небеленой целлюлозы рассматривается как противоточный многоступенчатый процесс, осуществялемый в каскаде реакторов. Первым элементом данного каскада рассматривается диффузор, а последующим - зоны 1 и 2 вакуум фильтров. Отдельные элементы каскада могут работать в режиме идеального вытеснения. Исследования модели многоступенчатой промывки показывают, что управляющими факторами являются концентрация массы поступающей на промывные аппараты и выходящая из промывных аппаратов, фактор разбавления и коэффициент вытеснения. На рис. 5 и 6 приведены кривые, характеризующие изменение содержания растворенных органических загрязнений в промытой массе в зависимости количества промывной воды и замены фильтрата соответственно.

Из рис. 5 видно, насколько сильно меняется общая эффективность промывки при изменении расхода промывной воды всего лишь на 0,5 м3/т. Поэтому для увеличения количества фильтрата, вытесняемого из массы, необходим избыток промывной воды.

На производстве поддержание высокого фактора разбавления остается достаточно сложной задачей. Во-первых, это приводит к увеличению удельных гидравлических нагрузок на выпарную станцию и, как следствие, к увеличению удельного расхода пара на упаривание щелока. Во-вторых, при неправильной настройке вакуум-фильтра увеличение расхода промывной воды может привести к разбавлению массы в зоне промывки. При этом часть промывной жидкости останется в массе, а на промывку будет использована оставшаяся часть. В результате фактор разбавления может оказаться еще ниже.

Рис. 5. Изменение содержания органических загрязнений в промытой массе в зависимости от фактора разбавления

Рис. 6. Изменение содержания органических загрязнений в промытой массе при осуществлении замены фильтрата

В-третьих, в многоступенчатых схемах противоточной промывки, где применяются, как правило, различные виды промывных аппаратов, достаточно сложно настроить концентрации по потоку и нормальный противоток промывной жидкости. В этих случаях возникает избыток фильтрата на отдельных ступенях; этот избыток или сбрасывается в канализацию (обычно с последних ступеней), или подается не в спрыски предыдущего промывного аппарата, а прямо в бак фильтрата. Сброс фильтрата нарушает противоток, а уменьшение количества промывной жидкости уменьшает фактор разбавления в этом аппарате. В результате происходит увеличение выноса растворенных органических веществ на следующую ступень промывки. Фильтрат с нее становится более загрязненным, а поскольку этот фильтрат используется на промывку предыдущей ступени, то и эффективность промывки на ней еще снижается. Происходит так называемое «циркуляционное отравление». Очень часто на производствах для снижения эффекта «отравления» производят обмен фильтрата. То есть, вместо загрязненного фильтрата, используют на промывку чистую воду, а фильтрат или сбрасывают в канализацию, или откачивают на выпарку. Однако, кроме вреда (неоправданные потери химикатов, необоснованное увеличение нагрузки на выпарку или ухудшение показателей сточных вод) эти меры практически ничего не дают.

Из графиков, представленных на рис. 6 и табл. 1 видно, что эффект улучшения — кратковременный, и повторное насыщение фильтрата органическими соединениями происходит достаточно быстро. Гораздо более эффективной мерой по поддержанию достаточно высокого фактора разбавления, при относительно небольшом расходе промывной воды, является повышение концентрации массы в зоне промывки — до максимально возможных значений. Дело в том, что чем выше концентрация массы, входящей в зону промывки, тем меньше в массе фильтрата, который необходимо вытеснять. При постоянном расходе промывной жидкости (а в многоступенчатых промывных установках это должна быть величина постоянная для всех ступеней), чем выше концентрация массы в зоне промывки, тем выше фактор разбавления для каждой из ступеней.

Таким образом, многоступенчатая промывка небеленой целлюлозы является сложнейшей циркуляционной системой, в которой роль основных технологических факторов каждой из ступеней существенно отражается на общих результатах. Как правило, существующие на предприятиях технологические схемы промывки, имеют определенные резервы за счет оптимизации технологических параметров.

Далее рассмотрены проблемы «отравления» технологических схем при производстве товарной целлюлозы на сушильной машине (пресспате). Для численной оценки степени накопления загрязнений в циркуляционных потоках, содержание их в поступающей массе было условно принято равным 1000 1000 мг/ м3. Чтобы убедиться в этом, достаточно определить ХПК фильтрата с поступающей массой, а также избыточной воды с сушильной машины. Поступление загрязнений в систему происходит с входящей массой и составляет 9 м3/т х 1000 мг/ м3 = 9000 мг/т. При концентрации поступающей массы 10%, расход воды составит — 9 м3/т. Вывод загрязнений происходит за счет сброса избытка оборотной воды из сборника оборотной воды.

Таблица 1

Влияние изменения параметров ступеней промывки на остаточное содержание растворённых веществ в промытой массе

(нормальные условия работы - концентрация массы – 10 %, фактор разбавления по всей промывке - 1) .

| Изменя- емые параметры работы промывки | Фактор разбавле-ния по всей промывке | Варочный котёл | Диффузор | Первый вакуум-фильтр | Второй вакуум-фильтр | ||||

| Приведён-ный коэф- фициент вытесне-ния | Содержание растворённых загрязнений на выходе из зоны промывки кг/ т | Приведён-ный коэф-фициент вытесне-ния | Содержание растворённых загрязнений на выходе из зоны промывки кг/ т | Приведён-ный коэф-фициент вытесне-ния | Содержание растворённых загрязнений на выходе из зоны промывки кг/ т | Приведён-ный коэф-фициент вытесне-ния | Содержание растворённых загрязнений на выходе из зоны промывки кг/ т | ||

| Нормальная работа промывки при концентрации массы - 10% | 0,5 | 0,78 | 1134 | 0,80 | 1086 | 0,76 | 910 | 0,76 | 170 |

| 1,0 | 0,85 | 934 | 0,85 | 837 | 0,85 | 510 | 0,85 | 63 | |

| 1,5 | 0,92 | 520 | 0,89 | 359 | 0,94 | 104 | 0,94 | 6 | |

| Концентрация в зоне промывки диффузора - 9%, на остальных ступенях -10% | для диффузора - 0, для остальных ступеней – 1 | 0,85 | 755 | 0,76 | 1216 | 0,85 | 672 | 0,85 | 82 |

| Разбавление в зоне промывки первого фильтра до 7% на остальных ступенях - 10% | для 1-го фильтра - 0 для остальных ступеней – 1 | 0,85 | 704 | 0,85 | 260 | 0,10 | 991 | 0,85 | 88 |

Укрупненный баланс воды и загрязнений мокрой части сушильной машины показан на рис. 7

Е

сли сравнить расход циркулирующей оборотной воды во втором контуре (рис. 7) (183,47 м3/т) с количеством сброса избыточной воды (12,8 м3/т), то видно, что вывод загрязнений из контура (12,8 м3/т х 40 мг/м3= 512 мг/т) во много раз ниже, чем их поступление (9000 мг/т). Таким образом, основная часть загрязнений возвращается с разбавляющей водой обратно в контуры.

сли сравнить расход циркулирующей оборотной воды во втором контуре (рис. 7) (183,47 м3/т) с количеством сброса избыточной воды (12,8 м3/т), то видно, что вывод загрязнений из контура (12,8 м3/т х 40 мг/м3= 512 мг/т) во много раз ниже, чем их поступление (9000 мг/т). Таким образом, основная часть загрязнений возвращается с разбавляющей водой обратно в контуры. Рис. 7. Баланс воды и загрязнений мокрой части

сушильной машины (до выхода системы на

стационарный режим)

Н

а рис. 8 представлен график изменения содержания загрязнений в системе массоподготовки, получен-ный по результатам вычисле-ний, выполненных с помощью математической модели процесса.

а рис. 8 представлен график изменения содержания загрязнений в системе массоподготовки, получен-ный по результатам вычисле-ний, выполненных с помощью математической модели процесса.Как видно из графика, при переходе системы в стационарное состояние (достижение устойчивого состояния математической модели), количественное содержание загрязнений

Рис. 8. Рост содержания загрязнений в системе увеличилось более чем в 17

массоподготовки раз.

Негативные последствия накопления загрязнений в контурах циркуляций в большой степени зависят от характера загрязнений и условий процесса. Отдельно следует сказать о третьем контуре циркуляции — это циркуляция брака. С точки зрения загрязнений этот контур занимает особое положение. Дело в том, что наличие бассейна брака позволяет хранить в нем брак достаточно долгое время — по крайней мере, до тех пор, пока, по мнению технологического персонала, работа сушильной машины не настроена и дозировка брака не ухудшит ее работу. Однако, по мере хранения в бассейне возникают процессы, при которых происходит рост загрязнений. Это не только все та же коагуляция, но и биологическое обрастание и др. По мере выработки брака эти загрязнения поступают в основной контур. Особенно заметно их негативное влияние при длительном хранении брака и его повышенном содержании в конечной выпущенной продукции.

Таким образом, при производстве товарной целлюлозы отравление технологических схем приводит к снижению качества выпускаемой продукции и к технологическим проблемам, прежде всего — к смоляным затруднениям.

Приведенные выше рассуждения касались, в основном, сушильных машин. Процессы, происходящие при производстве бумаги или картона, намного сложнее, чем просто сушка целлюлозы. С точки зрения предмета данного раздела, существует принципиальная разница между бумагоделательной и сушильной машиной — наличие при производстве бумаги и картона сложных химических и физико-химических процессов.

Принципиальная циркуляционная схема БДМ, учитывающая не только поступление загрязнений с исходными веществами, но и формирование примесей в самой системе за счет взаимодействия компонентов бумажной массы, развития процессов биообрастания, а также в системе переработки брака, приведена на рис. 9.

- Поступление загрязнений с исходными веществами.

- Поступление загрязнений из системы переработки брака.

- Дополнительное образование загрязнений в самой системе за счет процессов биообрастания.

- Дополнительное образование загрязнений в самой системе за счет взаимодействия компонентов бумажной массы.

- Вывод загрязнений через систему локальной очистки.

- Вывод загрязнений с готовой продукцией.

- Вывод загрязнений с избыточной облоротной водой.

Рис. 9. Принципиальная циркуляционная схема БДМ, учитывающая поступление загрязнений с исходными веществами и формирование примесей в самой системе.

Анализ этой схемы показывает, что существует ряд способов предотвращения «отравления» циркуляционных схем. Первый из них заключается в выведении загрязнений с готовой продукцией (в пределах, допустимых по НТД).

Второй способ базируется на создании систем локальной очистки, например, части циркулирующей воды с системой утилизации выделенных или сконцентрированных загрязнений.

Третий и наиболее эффективный способ предотвращения «отравления» циркуляционных схем заключается в сокращении поступления в систему примесей, т. е. сводится к улучшению промывки целлюлозы.

Рост стоимости воды и энергоносителей (электроэнергии, пара), а также повышение требований к защите окружающей среды заставляют предприятия заниматься постоянным снижением удельного потребления воды и энергоносителей на производство. Соответственно, программы реконструкции всех предприятий и предусматривают как важнейший этап перехода к наилучшим существующим технологиям переход к оптимально замкнутым системам водооборота, к энергосберегающим технологиям.

Наиболее эффективный способ снижения проблем отравления схем производства бумаги или сушки целлюлозы — оптимизация промывки небеленой целлюлозы. Дело в том, что если не удалить достаточно полно при промывке небеленой целлюлозы органические вещества (являющиеся основой для образования отложений при сушке) и пропустить их в отбелку, то практически нет возможности полностью избежать отложений на оборудовании отбелки и сушки. Процесс накопления и появления «смоляных загрязнений» в готовой продукции весьма инерционен и будет обнаружен через достаточно большой промежуток времени.

Таким образом, для уменьшения негативного эффекта отравления циркуляционных схем при производстве бумаги, картона и товарной целлюлозы наиболее целесообразно идти двумя путями: применять системы локальной очистки части циркулирующей воды (с максимальным выведением нецеллюлозных примесей из циклов циркуляции) и повышать эффективность промывки как небеленой, так и беленой целлюлозы.

В пятом разделе описаны практические меры противодействия «отравления» циркуляционных схем на интегрированном целлюлозно-бумажном комбинате.

ОБЩИЕ ВЫВОДЫ

- Проведен системный анализ причин отравления циркуляционных схем в условиях поэтапной реконструкции интегрированных целлюлозно-бумажных предприятий и предложены принципиальные пути предотвращения отравления.

- Разработаны математические модели ряда циркуляционных схем интегрированного целлюлозно-бумажного производства.

- На основе разработанных моделей проанализированы факторы, вызывающие отравления в циркуляционных и комбинированных схемах:

- повторная варка сучков приводит к увеличению удельного расхода тепловой энергии и химикатов на варку, отбелку и регенерацию химикатов, увеличению гидравлической нагрузки на выпарную станцию.

- размол и повторное сортирование отходов приводит к снижению качества целлюлозы, увеличению удельного расхода химикатов на отбелку и увеличению химических потерь при отбелке целлюлозы.

- определяющими факторами эффективности промывки при многоступенчатой противоточной промывке являются соблюдение постоянного противотока, выбор максимально возможного фактора разбавления, выбор максимально возможной концентрации внутри промывных аппаратов, а так же тот факт, что каждая предыдущая ступень обеспечивает вывод гораздо большего количества растворённых веществ, чем последующая.

- осуществление передачи массы из отбельного цеха на пресспат или буммашину, используя замкнутую циркуляцию транспортной воды, приводит к накоплению в ней нецеллюлозных компонентов, снижению качества продукции и нарушениям технологического режима (для случая производства бумажной продукции).

- Для ряда конкретных циркуляционных схем интегрированного ЦБК предложены научно-обоснованные пути и разработаны практические рекомендации по предотвращению отравления циркуляционных схем и оптимизации работы систем.

- Одним из аспектов системного подхода при поэтапной реконструкции интегрированных целлюлозно-бумажных предприятий, осуществляемых, как правило, по принципу реконструкции лимитирующих стадий («расшивки узких мест»), является учет влияния изменения параметров реконструируемого производства на циркуляционные и комбинированные схемы всего предприятия.

- В условиях поэтапной реконструкции интегрированного целлюлозно-бумажного предприятия реализованы разработанные практические рекомендации, обеспечившие существенное увеличение объемов производства товарной продукции, стабилизацию качества и улучшения экологических показателей производства.

Основное содержание диссертации изложено в следующих работах:

- А.с. 1444003 СССР. Способ получения эмульсионного пеногасителя [Текст] / Ю.Г.Мандре и др. (СССР). - 1988.

- Мандре, Ю.Г. Эколого-технологическая реконструкция ОАО «Светогорск» [Текст] / Ю.Г. Мандре // Целлюлоза. Бумага. Картон. – 2005. - № 6. - С. 20-22.

- Мандре, Ю.Г. ОАО «Светогорск»: мы внедряем наилучшие технологии [Текст] / Ю.Г. Мандре // «Экология производства» : научно-практический журнал, спецвыпуск, июнь 2005. - С. 60-64.

- Мандре, Ю.Г. Сжигание дурнопахнущих газов – логический этап эколого-технологической реконструкции [Текст] / Ю.Г. Мандре, Э.Л.Аким // Целлюлоза. Бумага. Картон. – 2005. - № 7. - С. 24-27.

- Мандре, Ю.Г. Реконструкция целлюлозно-бумажных предприятий и проблемы отравления циркуляционных систем [Текст] / Ю.Г. Мандре // «Новейшие технологии для целлюлозно-бумажной промышленности» : тезисы докладов международной техническая конференция. – IPPTF, 2006. - С. 42-43.

- Мандре, Ю.Г. Поэтапная эколого-технологическая реконструкция предприятий ЦБП и проблема «отравления» технологических схем [Текст] / Ю.Г. Мандре, Э.Л.Аким // Целлюлоза. Бумага. Картон. - 2006. - № 1. - С. 26-30.

- Мандре, Ю.Г. Эколого-технологическая реконструкция предприятия [Текст] / Ю.Г. Мандре, Э.Л.Аким //, «Экология производства» : научно-практический журнал. - 2006. - №3. - С. 58-63.

- Мандре, Ю.Г. Проблемы «отравления» технологических схем на бумагоделательной машине и при производстве товарной целлюлозы [Текст] / Ю.Г. Мандре, Э.Л.Аким // Целлюлоза. Бумага. Картон. – 2006. - № 4. - С. 34-40.

- Мандре, Ю.Г. Проблемы «отравления» технологических схем при промывке небеленой целлюлозы [Текст] / Ю.Г. Мандре, Э.Л.Аким // Целлюлоза. Бумага. Картон. – 2006. - № 7. - С. 68-75.