Технологическое оборудование гап

| Вид материала | Задача |

- Рабочая программа по дисциплине дс. 02. 02 «Технологическое оборудование отрасли», 255.51kb.

- Рабочая программа по дисциплине сд 02. 02 «Технологическое оборудование», 267.47kb.

- Памятка для студентов групп мапп-31; мапп-32 по изучению дисциплины "Технологическое, 77.03kb.

- Технологические машины и оборудование, 7.35kb.

- Аннотация рабочей программы дисциплины «Основы расчета и конструирования машин и аппаратов, 40.28kb.

- Аннотация рабочей программы дисциплины «Монтаж, эксплуатация и ремонт технологического, 26.71kb.

- Аннотация рабочей программы дисциплины «Начертательная геометрия. Инженерная графика», 29.27kb.

- Аннотация рабочей программы дисциплины «Теория механизмов и машин» для направления, 28.8kb.

- Аннотация рабочей программы дисциплины «Экономика c/х и перерабатывающих предприятий», 127.54kb.

- Аннотация рабочей программы дисциплины «Технологические процессы переработки молока, 31.06kb.

1.5.2. Основные характеристики промышленных роботов, используемых в ГАП.

Сфера применения роботов быстро расширяется, охватывая все новые области человеческой деятельности (промышленность, сельское хозяйство, транспорт, сфера обслуживания, освоение океана и космоса, научные исследования, здравоохранение, военное дело и т.д.).

Вне зависимости от области применения основными характеристиками любого робота являются:

- число манипуляторов,

- наличие устройства перемещения,

- число степеней подвижности манипуляторов и робота,

- тип рабочей зоны манипуляторов,

- грузоподъемность,

- типы приводов,

- тип исполнения,

- степень универсальности,

- принцип организации системы управления.

Серийно изготавливаемые в нашей стране роботы имеют от 1 до 4 манипуляторов. Наиболее широкое распространение нашли одноманипуляторные ПР (используются для транспортно-установочных операций с объектами массой до 0,5 кг при высоком быстродействии либо с объектами большей массы, но с меньшим быстродействием).

Преимущества одноманипуляторных ПР состоят в сравнительной простоте их конструкций и систем управления. К недостаткам относятся простои технологического оборудования во время загрузки и разгрузки деталей.

Двухманипуляторные ПР используются для взятия, транспортировки и разгрузки изделий массой от 0,1 до 10 кг. Два манипулятора обеспечивают совмещение операций разгрузки и загрузки, за счет чего сокращается продолжительность технологического процесса.

Многоманипуляторные роботы можно отнести к числу специальных. Преимущества таких ПР заключаются в возможности значительного увеличения концентрации выполняемых операций, например, при сборке радиосхем либо одновременном обслуживании нескольких единиц технологического оборудования.

Подразделение роботов на стационарные и подвижные (мобильные) связано с наличием устройств передвижения. Выбор того или иного типа движителя (гусеница, колесо, «ноги») определяется требованиями и условиями передвижения робота (скорость, проходимость, грузоподъемность и т.д.).

Число степеней подвижности робота определяет разнообразие движений, как манипулятора, так и всего робота в целом. Число степеней подвижности манипулятора обычно от 3 до 10, а число степеней подвижности самого робота колеблется от 1 до 3 для центра масс и до 2 - для угловых перемещений.

Промышленные роботы с неподвижными корпусами находят широкое применение при обслуживании различного оборудования и выполнении основных технологических операций. Устанавливаются они либо на полу перед обслуживаемым оборудованием либо на специальных подставках или непосредственно на обслуживаемом оборудовании.

Подвижные ПР (перемещаются на тележках-робокарах, по монорельсу) могут обслуживать несколько единиц технологического оборудования.

Одна из существенных характеристик робота - это тип рабочей зоны (зоны обслуживания). У стационарного робота она определяется числом степеней подвижности манипулятора, его кинематикой и размерами звеньев. Тип рабочей зоны может быть определен по следующим признакам: рабочая зона на плоскости, на поверхности, цилиндрическая, в форме параллелепипеда, шарообразная либо комбинированная. Каждому типу рабочей зоны соответствует своя система координат, в которой планируется перемещение схвата робота.

Грузоподъемность робота определяется массой объектов манипулирования и колеблется в широком диапазоне (от долей грамма до нескольких тонн).

По грузоподъемности ПР делятся на сверхлегкие, легкие, средние и тяжелые.

Сверхлегкие (грузоподъемность до 1 кг) широко применяются в штамповочных производствах и при сборке. Они характеризуются большим быстродействием (скорость перемещения манипуляторов более 1 м/с).

Легкие (грузоподъемность до 10 кг) чаще всего среднего быстродействия, с количеством степеней подвижности 5-6.

Роботы со средней грузоподъемностью (до 100 кг), как правило, специализированы, имеют гидравлические и электромеханические приводы.

Тяжелые роботы (грузоподъемность свыше 100 кг) относятся к специальным. Привод гидравлический, электромеханический или комбинированный, быстродействие малое (до 0,5 м/с).

Выбор того или иного типа привода определяется грузоподъемностью, требуемой точностью перемещения, динамическими характеристиками робота, а также областью его применения. Например, в космических роботах применение гидравлического и пневматического приводов нецелесообразно.

В зависимости от условий эксплуатации роботы изготавливаются в различных исполнениях: нормальном, герметизированном, теплозащитном, взрывобезопасном и т.д.

По степени универсальности ПР можно подразделить на специализированные и универсальные.

Специализированные ПP предназначены для выполнения однотипных операций, в пределах которых обладают необходимой гибкостью (сварочные роботы).

Универсальные ПР способны осуществлять самые разнообразные операции при широкой номенклатуре изделий. Роботы этого типа имеют 5 и более степеней подвижности, способны мобильно переключаться на другую работу и относительно быстро перепрограммироваться. Однако они дороже специализированных и сложнее в эксплуатации.

С точки зрения управления роботами основными характеристиками являются:

- принципы управления движением,

- характер участия в управлении роботом человека-оператора,

- число совместно управляемых роботов или манипуляторов одного робота,

- принципы организации системы управления,

- способ аппаратно-программной реализации управляющего устройства.

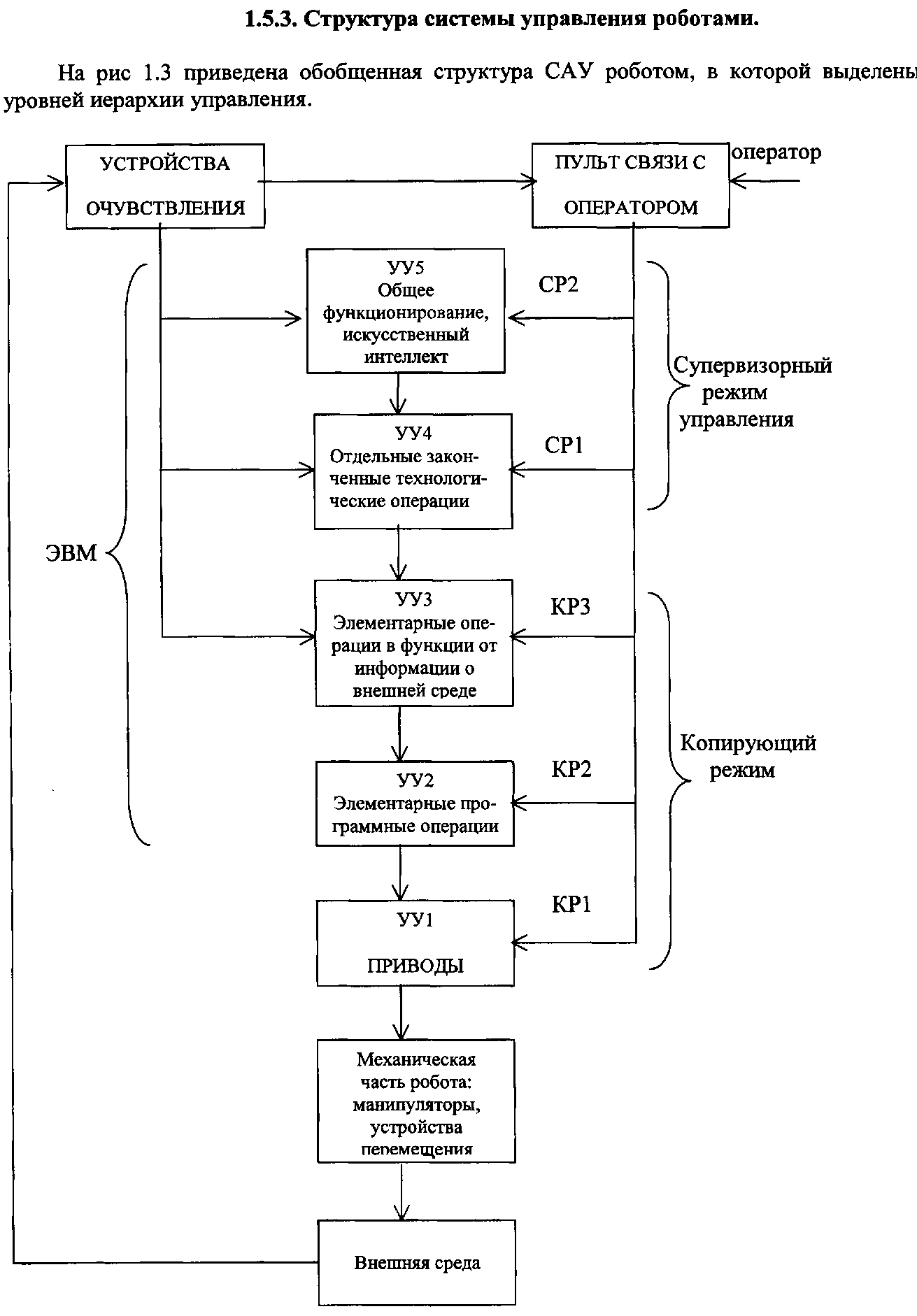

Рис. 1.3.

Уровни управления со второго по пятый реализуются с помощью ЭВМ. Связь оператора с роботом осуществляется через пульт (стандартный терминал либо специализированное устройство). Оператор выдает роботу задания, контролирует их выполнение и осуществляет общий контроль за процессом функционирования робота в целом. Такой режим автоматизированного управления называется супервизорным режимом.

Пятый (верхний) уровень управления УУ5 анализирует задания, поступающие от оператора, а также информацию о внешней среде и определяет последовательность действий робота в соответствии с заданием (планируются действия робота), т.е. фактически формируется задание четвертому уровню.

Четвертый уровень управления УУ4 - это уровень синтеза функционально законченных сложных действий (например, сборка некоторого изделия). В соответствии с планом, выработанным на УУ5, на УУ4 производится его разбиение на последовательность элементарных типовых операций, которые реализуются нижними уровнями управления.

Уровни УУ3 и УУ2 - это уровни синтеза элементарных операций, на которые могут быть разбиты действия робота. Различие между 3 и 2 уровнями заключается в том, что на УУЗ синтезируются управляющие воздействия с учетом информации о внешней cpeng. а на УУ2 - более простые управляющие воздействия по жесткой программе.

Рассчитанные на УУЗ и УУ2 управляющие воздействия поступают на УУ1, реализующий программное управление приводами.

Первый (нижний) уровень управления УУ1 реализует управление по отдельным степеням подвижности робота и представляет собой систему приводов, каждый из которых состоит из исполнительного двигателя и управляющего устройства.

1.5.4. Характеристики систем управления роботами.

Исходя из реализуемого принципа управления движением СУР можно разделить на:

- системы программного управления,

- системы управления в функции от состояния внешней среды,

- комбинированные системы.

В системах программного управления движением управление осуществляется по заранее составленной программе, которая определяет закон изменения во времени координат робота по каждой степени подвижности. Эта программа при каждой ее реализации отрабатывается системой приводов робота. В результате этого манипуляторы и робот в целом совершают заданное движение в пространстве. Выполнение программы может быть синхронизировано с работой каких-либо внешних устройств, совместно с которыми действует робот. Типичным примером роботов, в которых управление осуществляется по этому принципу, являются промышленные роботы I поколения (автоматические манипуляторы с программным управлением).

Программа действий робота может быть задана либо:

• в форме готовых для отработки приводами траекторий для каждой степени подвижности,

• в виде траектории движения схвата робота в трехмерном пространстве,

• в виде указания конкретной типовой операции или последовательного перечня таких операций.

При задании программы в виде готовых траекторий достаточно уровней управления УУ1 и УУ2 (Рис. 1.3).

Реализация управления в функции от состояния внешней среды требует очувствления робота, т.е. снабжения его средствами сбора и обработки информации об окружающей среде. При этом в составе системы управления появляются уровни УУЗ, УУ4 и УУ5 (Рис. 1.3).

Задача управления очувствленными роботами значительно сложнее, чем роботами с программным управлением, поскольку в этом случае практически невозможен заблаговременный синтез программ движения, а требуется оперативная выработка управляющих воздействий в процессе функционирования робота. Такое управление является единственно возможным в следующих случаях:

• при неполной априорной информации для составления программных движений,

• при изменении окружающей среды в процессе функционирования робота (стыковка космических кораблей).

Для управления очувствленным роботом, как правило, применяются комбинированные системы, в которых наряду с управлением в функции от информации, получаемой от устройств очувствления, реализуется также и программное управление. Это соответствует наличию в системе управления роботом не менее 4-х уровней управления (от УУ1 до УУ4). Такие комбинированные системы позволяют обеспечить наилучшее качество управления, т.к. в них максимально используется имеющаяся априорная информация о предстоящей работе, как при программном управлении, а также учитываются изменения условий функционирования путем корректировки программных движений в ходе их реализации (робот-штабелер фирмы Nokia).

1.5.5. Характер участия оператора в управлении роботом.

Оператор может взаимодействовать с АСУР по 5 каналам управления - трем копирующим и двум супервизорным. СУР по каналу КР1 при копирующем режиме взаимодействия оператор непосредственно с помощью задающего манипулятора или рукоятки управляет отдельными приводами робота. Такой режим работы используется:

• при отказе системы управления;

• при выполнении операций, которые по каким-либо причинам целесообразно выполнять в режиме ручного управления.

При взаимодействии оператора с СУР по каналу КР2 выдача заданий роботу производится также с помощью задающего манипулятора или рукоятки. Но при этом с помощью ЭВМ автоматически производится разложение вектора движения по степеням подвижности, и формируются задания всем приводам манипуляторов.

КР1 и КР2 являются каналами одностороннего действия, передающими задание от оператора в СУР.

В отличие от этих каналов КРЗ является двухсторонним каналом, т.е. информация поступает не только от оператора в систему управления, но и к оператору от средств очувствления робота. При этом для управления роботом также может использоваться задающий манипулятор или рукоятка. Однако исполнительный манипулятор имеет средства очувствления, с помощью которых оператору передается информация о внешних воздействиях и случайных препятствиях. Это позволяет более гибко управлять роботом, выполнять более сложные операции (например, манипулировать механически связанными объектами).

Следующим, более высоким уровнем взаимодействия оператора с роботами является супервизорное управление, при котором оператор выдает задания роботу в виде директив, но не участвует в процессе выполнения самого задания. Можно выделить 2 канала такого взаимодействия: СР1 и СР2.

Обмен информацией по каналу СР1 ведется с использованием стандартных терминалов ЭВМ (принтеров, дисплеев и т.д.). Используя видеоинформацию, оператор производит анализ среды, окружающей робот, и выдает системе управления формализованную информацию, необходимую для выполнения поставленной задачи (наименования операций, значений параметров, инструкций по выполнению операций).

Канал СР2 позволяет организовать наиболее совершенный режим взаимодействия оператора с роботом. В этом случае оператор выдает роботу задание в общем виде, например, голосом на ограниченном естественном языке, и следит за ходом его выполнения.

Еще одним режимом взаимодействия, возможным на УУ4 и УУ5, является интерактивный режим, который подразумевает участие оператора не только при выдаче задания, но и при его исполнении. В этом случае по инициативе робота происходит его диалог с человеком с целью получения от него помощи в непредвиденной или аварийной ситуации.

Совокупность перечисленных каналов взаимодействия оператора с роботом позволяет организовать различные режимы работы, которые обеспечивают наиболее целесообразное использование интеллекта человека, а также его двигательных навыков для организации сложного и многофункционального поведения робота во внешней среде.

1.5.6. Совместное управление манипуляторами робота и несколькими роботами.

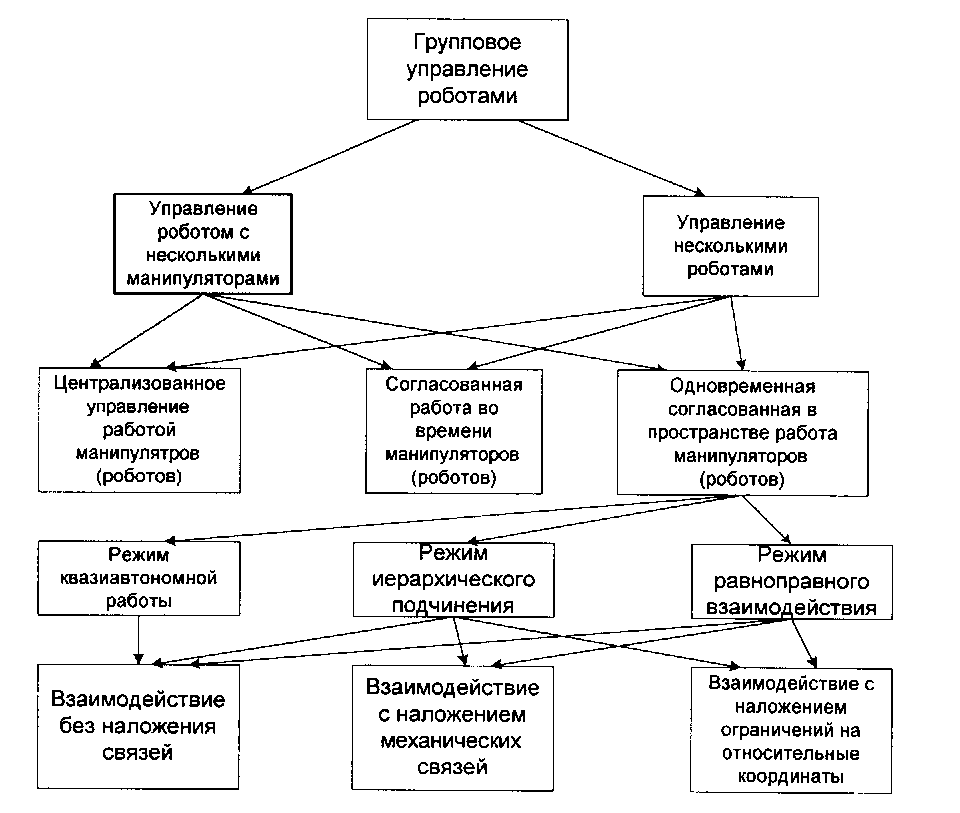

На рис.1.4. приведена структурная схема группового управления манипуляторами и роботами.

Простейшим вариантом группового управления является управление автономно действующими манипуляторами одного робота или несколькими роботами. В этом случае каждый робот или манипулятор совершает автономные действия, не связанные ни в пространстве, ни во времени с другими манипуляторами или роботами. При этом задача группового управления заключается в распределении ресурсов ЭВМ между несколькими роботами (манипуляторами). Примером такого управления может быть управление группой роботов, выполняющих операции по обслуживанию технологически не связанных единиц оборудования.

При групповом управлении с наложенными временными, связями устанавливается определенная последовательность выполнения каждым манипулятором своей индивидуально заданной операции. Более сложным случаем является синхронизированная параллельная работа манипуляторов.

Наиболее сложной задачей группового управления является совместное выполнение манипуляторами общей работы, требующей взаимной координации их движений в пространстве общей рабочей зоны (например, сборка одного изделия несколькими манипуляторами).

Возможно несколько режимов организации такой совместной работы манипуляторов:

- режим квазиавтономного управления,

- режим иерархического подчинения,

- режим равноправного взаимодействия.

В квазиавтономном_режиме общее задание разбивается на такие операции, которые могут выполняться каждым из манипуляторов с учетом пространственных и временных ограничений, обеспечивающих взаимную развязку движений отдельных манипуляторов.

Режим управления с иерархическим подчинением манипуляторов друг другу заключается в том, что один из манипуляторов принимается основным, а другой работает, оперативно согласовывая свои движения во времени и в пространстве с этим основным манипулятором.

Режим равноправного взаимодействия предполагает оперативный учет движений других манипуляторов при управлении каждым манипулятором в отдельности.

Рис. 1.4

Совместная работа манипуляторов и роботов может происходить:

- без ограничений на координаты исполнительных органов,

- с наложением таких ограничений.

Операцией с наложенными ограничениями является, например, операция по совместному переносу двумя манипуляторами одного предмета. При этом надо обеспечить согласование в пространстве и времени перемещение обоих манипуляторов.

Согласование работы отдельных манипуляторов и роботов возможно при следующих вариантах организации управления:

• централизованное управление группой роботов одной УВМ;

• децентрализованное групповое управление, когда индивидуальные СУР связаны между собой;

• комбинированное управление (обобщение первых 2-х вариантов).

При централизованном управлении в функции УВМ входит согласование работы индивидуальных СУР для организации требуемого взаимодействия роботов друг с другом и с обслуживаемым оборудованием. Недостатком такого управления является то, что при выходе из строя центральной ЭВМ нарушается работа всех роботов.

Централизованное управление, реализованное на индивидуальных управляющих устройствах микропроцессорных контроллерах либо микро ЭВМ, не имеет этого недостатка, т.к. отказ одного из управляющих устройств вызовет отказ лишь в работе одного или части роботов.

Наиболее гибким и надежным является комбинированное управление, включающее центральную ЭВМ и местные управляющие устройства, связанные как с ЭВМ, так и друг с другом.

1.5.7. Способы аппаратно-программной реализации алгоритмического

обеспечения СУР.

Алгоритмы управления роботом могут быть реализованы различными способами.

Простейший способ реализации алгоритмического обеспечения - это создание для

каждого алгоритма управления микропрограммного автомата или монолитной машинной

программы, реализуемой на стандартной микро ЭВМ. Такое построение алгоритмического

обеспечения целесообразно в случае управления специализированным роботом, у которого

набор технологических операций ограничен (например, робот, обслуживающий

технологическое оборудование: прессы, металлорежущие станки и т.д.).

Недостатками такого способа реализации алгоритмического обеспечения являются его жесткая структура и дублирование основных функций СУР в каждой реализации алгоритма. Даже при незначительных изменениях параметров выполняемых операций или условий их выполнения приходится создавать новый микропрограммный автомат.

• Для увеличения гибкости алгоритмического обеспечения, уменьшение затрат на его создание и модернизацию целесообразно выделить в технологических операциях, выполняемых роботом, элементарные типовые операции (например, взятие детали и перенос ее в зону сборки, взаимная ориентация деталей для их соединения, соединение деталей в узел и т.д.).

Программы выполнения этих элементарных операций оформляются в виде отдельных микропрограммных автоматов или программных модулей, имеющих гибкие связи между собой. Это позволяет реализовать выполнение широкого набора технологических операций при ограниченном числе базовых алгоритмов управления.

• Третьим способом является выделение в отдельные модули общих функций, используемых в каждом алгоритме. Такой способ реализации алгоритмического обеспечения позволяет существенно упростить модернизацию старых и создание новых алгоритмов управления, а также значительно повысить гибкость системы управления.

Алгоритмическое обеспечение СУР может быть реализовано в виде машинных программ на базе:

- одной стандартной УВМ,

- микропроцессорного вычислительного комплекса,

- специализированных управляющих устройств.

Одним из наиболее эффективных способов реализации АО является комбинация центральной ЭВМ и специализированных устройств, образующих иерархическую структуру. При этом возможна параллельная работа различных модулей АО, позволяющая организовать управление различными системами и всем роботом в целом в реальном масштабе времени.

1.5.8. Применение промышленных роботов в ГАП.

В ГАП используют ПР от простейших специальных манипуляторов до сложных робототехнических систем с развитыми устройствами управления. Они применяются:

- в складских системах,

- в транспортных системах,

- в составе основного технологического оборудования,

- для смены режущего инструмента.

В складских системах ПР (автоматические штабелеры) используются для размещения деталей, заготовок, изделий, инструментов по ячейкам стеллажей или на специальные контейнеры (ячейка отыскивается с помощью микроЭВМ и ею же запоминается). В соответствии с запросами эти же устройства отыскивают нужный стеллаж и ячейку, берут груз со стеллажей и подают на устройство выдачи для транспортировки.

Взятие тары или поддонов в большинстве случаев осуществляется с помощью вилочных схватов манипулятора. В зависимости от интенсивности грузопотоков автоматическая складская система может обслуживаться одним или несколькими роботами - штабелерами.

В транспортных системах ПР могут выполнять самостоятельно операции по перемещению и доставке грузов к месту назначения, а также обслуживать различные конвейерные линии.

Для транспортных перевозок используют различные технические средства, в том числе автоматические тележки (робокары), подвесные роботы, подвесные и напольные конвейеры.

Робокары и подвесные роботы выполняют операции взятия грузов, транспортировки и выгрузки их. В подвесных или напольных конвейерных системах ПР производят взятие грузов, навеску на подвесные конвейеры или укладку на напольные конвейеры и выгрузку.

Тележки-робокары с автономным электроприводом перемещаются по установленной трассе. Слежение за трассой при их перемещении осуществляется с помощью световодов или электромагнитных путеводов. Световоды состоят из белой полосы на полу, наносимой краской или накладываемой из светлого металла, и фотоследящей линейки. Движение робота вдоль световода корректируется с помощью фотоэлемента, установленного на роботе.

Электромагнитные путеводы осуществляют слежение с помощью электрического кабеля, уложенного под полом по запланированной трассе. При прохождении тока в кабеле создается магнитное поле, которое фиксируется датчиками, расположенными на тележке. В соответствии с получаемыми сигналами производится управление движением тележки на заданной трассе. По трассе тележка перемещается от склада к различным видам оборудования. Управление движением тележки и последовательностью подхода к тому или иному оборудованию осуществляется с помощью бортовой и центральной ЭВМ.

Подвесные транспортные роботы перемещаются по монорельсам, установленным в соответствии с заданной трассой. Эти роботы выполняют только транспортные операции и относятся к группе подвижных ПР с электромеханическими приводами.

При использовании в ГАП напольных и подвесных конвейеров ПР могут осуществлять взятие тары или изделия, укладку или подвесу ее на конвейер и последующую разгрузку. Для загрузки и разгрузки напольных и подвесных конвейеров обычно применяют специализированные ПР (одноманипуляторные роботы с неподвижным корпусом, либо подвижные роботы, закрепленные в конвейере).

ПР могут работать в составе основного технологического оборудования для загрузки и разгрузки станков с ЧПУ либо обрабатывающих центров. Они выполняют операции взятия заготовок из накопительно-ориентирующих устройств, транспортировки и установки их в зону обработки, взятия готовых деталей со станка, транспортировку и укладку их в тару либо на промежуточные устройства для выполнения последующих операций.

Для этих целей в ГАП используются разнообразные ПР:

- с неподвижным, подвижным (напольным, подвесным) корпусами;

- с различной грузоподъемностью и приводами;

- одно- и двухманипуляторные;

- специализированные и универсальные;

- с ходом манипулятора на 300 - 1000 мм и больше;

- с быстродействием до 0,5 -1 м/с.

При работе основного технологического оборудования в составе ГАП необходимо обеспечивать в автоматическом режиме смену режущего инструмента по мере его износа.

Поштучная смена инструмента в резцедержателях достаточно сложна, поэтому целесообразнее заменять не отдельные режущие инструменты, а инструментальные блоки в целом.

На позицию приема инструментальный блок поступает в таре в строго фиксированном положении. Из тары ПР укладывает его на промежуточный стол, затем снимает со станка подлежащий замене инструментальный блок, берет новый блок с промежуточного стола и устанавливает его на рабочее место.

Для инструментального обслуживания часто применяют робокары с манипуляторами тех же исполнений, что и для загрузочно-разгрузочных операций на станке.