Н. Н. Васерин, Н. К. Дадерко, Г. А. Прокофьев применение полупроводниковых индикаторов

| Вид материала | Документы |

- Министерство образования и науки РФ московский энергетический институт (технический, 83.36kb.

- Правда об индикаторах, 201.31kb.

- Рабочая программа дисциплины "Физические основы полупроводниковой микро- и оптоэлектроники, 119.56kb.

- Программа внедрения механизмов управления качеством образования Ивановской области, 166.74kb.

- Учебника Шабунин М. И., Прокофьев А. А. «Математика. Алгебра. Начала математического, 133.96kb.

- «Использование ит в моделировании процессов генерации излучения в полупроводниковых, 305.49kb.

- Оценка эффективности реализации Программы производится путем сравнения фактически достигнутых, 40.74kb.

- М. Н. Кедров (главный редактор), О. Л. Книппер-Чехова, А. Д. Попов, Е. Е. Северин,, 7543.75kb.

- Миграция электронных возбуждений и формирование спектров люминесценции в пространственно-неоднородных, 810.32kb.

- К. С. Станиславский, 7866.35kb.

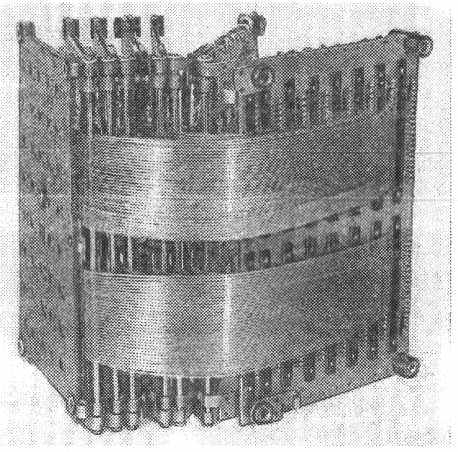

Рис. 6.11. Внешний вид конструктивно-функционального модуля обработки информации

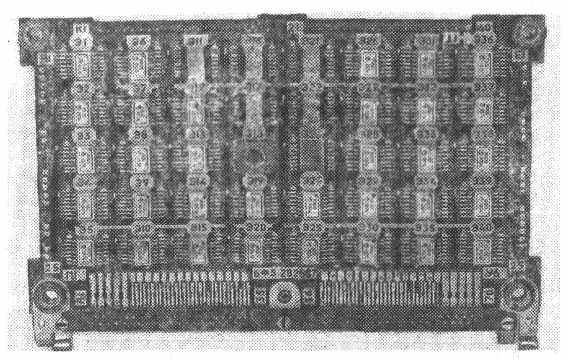

Рис. 6.12. Шлейфовое соединение конструктивно-функционального модуля

Отверстия в верхней и нижней частях рамки или пазы на лицевой поверхности прибора, к которой крепится рамка, должны обеспечить прохождение конвекционных потоков воздуха либо (при повышенных температурах окружающей среды) прохождение потока принудительно нагнетаемого (отсасываемого) охлаждающего воздуха.

6.1.3. Конструктивно-функциональные модули обработки информации

В конце разделов, посвященных ППИ и схемам управления ими приведены структурные схемы устройств отображения информации и пультов управления. Разбиение предложенных структурных схем на КФМ диктуется большим количеством различных условий работы (малознаковые индикаторные устройства информационные буквенно-цифровые табло, индикаторы сигналов и команд и т. д.). Основной задачей разработчика яв-пяется создание модулей, имеющих законченный цикл решения задачи Применение таких КФМ позволяет сократить межмодульный монтаж, устранить дублирование ряда узлов, унифицировать КФМ для дальнейших работ при проектировании аналогичных по задачам устройств.

На рис. 6.11 представлен такой КФМ, решающий целый комплекс задач: прием последовательного кода информации о воспроизводимом символе, преобразование его в параллельный вид, хранение на время отображения и усиление по току до уровней, необходимых для задания токовых режимов индикаторов типа ЗЛС340А. При меньших габаритах устройства отображения информации количество задач, возлагаемых на КФМ, может быть существенно снижено. При этом уменьшатся и габариты плат печатного монтажа, на которых размещается электронное оборудование.

Монтаж КФМ в устройство может осуществляться с помощью разъема (рис. 6.11), проводного монтажа, гибких шлейфных соединителей (рис. 6.12). При этом установка КФМ в устройства, эксплуатация которых планируется на стендах, в лабораториях и на объектах, не подвергающихся воздействию вибраций, не требует применения специальных методов крепления. При использовании приборов отображения информации на объектах, подвергающихся воздействию вибраций, КФМ необходимо крепить дополнительными узлами крепления, например, как это показано на рис. 6.13 (по углам и в центре КФМ).

Рис. 6.13. Конструктивное оформление конструктивно-функционального модуля с дополнительными точками крепления

Таким образом, конструктивное оформление КФМ обработки информации может быть различным в зависимости от требований технического задания по габаритам, по устойчивости к механическим и климатическим воздействиям. Однако обязательным всегда остается требование законченности КФМ по функциональному назначению.

6.2. НЕКОТОРЫЕ ВОПРОСЫ КОМПОНОВКИ УСТРОЙСТВ ОТОБРАЖЕНИЯ ИНФОРМАЦИИ И ПУЛЬТОВ УПРАВЛЕНИЯ И ИНДИКАЦИИ

В дальнейшем устройства отображения информации и пульты управления и индикации для простоты изложения будут называться пультами управления (ПУ), поскольку достаточно редко используются в чистом виде устройства отображения информации, т. е. приборы, которые не позволяют оператору каким бы то ни было образом воздействовать на процесс работы аппаратурного комплекса.

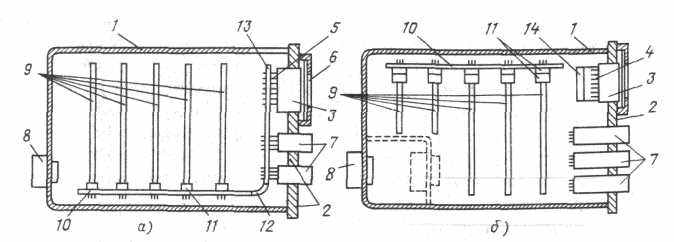

На выбор конструкторских решений в определяющей степени влияют предъявляемые к пультам управления требования по устойчивости к влиянию внешних факторов (климатических и механических воздействий). От этих требований зависит выбор элементной базы, способы крепления элементов, плат печатного монтажа, функциональных модулей. При этом бывает практически невозможным отделить и изолированно рассматривать конструирование элементов, связанных с индикацией, от других, например коммутационных, элементов. Конструктивные размеры переключателей в большей мере зависят от их характеристик устойчивости к вибрационным и температурным нагрузкам. На рис. 6.14, а, б представлены два различных варианта конструкторской компоновки пульта управления (в том числе его индикаторной части в зависимости от выбора элементов коммутации). На рис. 6.14, а представлен вариант размещения элементов при использовании переключателей типа ПКБ, на рис. 6.14, б — типа ПКН-19.

Переключатели типа ПКБ высотой 28 мм разработаны для установки на печатную плату. Использование указанных переключателей для установки в ПУ, как это показано на рис. 6.14, а, позволяет с учетом толщины лицевой панели минимально использовать внутренний объем пульта. Установка в разъем индикаторов типа ЗЛС324А или любых других ППИ из-за незначительной глубины (13 мм) также позволяет минимально использовать объемы пульта. Индикаторно-коммутационные элементы, установленные на печатных платах с выводом информации гибкими шлейфными соединениями на общую коммутационную плату пульта, позволяют получить высокие коэффициенты механизации изготовления, монтажа и настройки приборов.

Рис. 6.14. Варианты конструктивного оформления пульта управления с использованием переключателей типа ПКБ (а) и ПКН-19 (б):

1 — корпус ПУИ; 2 — лицевая панель; 3 — индикаторы (например, типа ЗЛС324Б1 или ЗЛС340А); 4 — разъемы полупроводниковых индикаторов; 5 — печатная плата для установки разъемов ППИ; 6 — светофильтр; 7 — коммутационные элементы ПУИ; 8 — разъемы внешних соединений; 9 — конструктивно-функциональные модули; 10 — коммутационная плата межмодульных соединений; 11 — разъемы КФМ и ответные части разъемов коммутационной платы; 12 — гибкие кабели (шлейфовые соединения) от коммутационной платы и коммутационных элементов; 13 — печатная плата, на которую установлены коммутационные элементы; 14 — ячейки индикации

При необходимости иметь обратную связь на воздействие оператора (т. е., например, подсвечивание нажатого коммутационного элемента) или коммутировать повышенные (до 1 А) токи при повышенных или пониженных температурах окружающей среды (например, от — 50 до +55° С) могут быть использованы переключатели типа ПКН-19, глубина (высота) которых составляет 44 мм. На рис. 6.14, б представлен вариант размещения в объеме пульта коммутационных элементов и изменение компоновки элементов индикации со схемами управления ими. Поскольку пульт в районе размещения коммутацк лшых элементов имеет значительную глубину (30 — 40 мм), то во избежание потерь внутренних объемов в районе размещения индикаторов (образования «карманов») рационально использовать ячейки

индикации КФМ, включающие индикатор, разъем, схему управления типа 514ПР1. На рис. 6.14, б представлена компоновка коммутационных элементов и ячеек индикации в объеме пульта у лицевой панели. Такое конструктивное решение позволяет рационально использовать внутренний объем пульта, изъяв при этом схемы управления с плат печатного монтажа КФМ. Коммутационные элементы типа ПКН-19 не приспособлены для установки на печатную плату, что значительно увеличивает трудоемкость изготовления пультов из-за необходимости использования ручного монтажа соединений.

6.3. МЕТОДЫ КРЕПЛЕНИЯ И МОНТАЖА ПОЛУПРОВОДНИКОВЫХ ИНДИКАТОРОВ

Создание устройств индикации с применением ППИ можно условно разделить на три этапа:

первый этап — выбор конкретного типа индикатора, который наилучшим образом будет решать поставленную задачу;

второй этап — определение электрического режима и проектирование схемы;

третий этап — монтаж ППИ на лицевой панели устройства индикации.

Первый и второй этапы описаны в разделах 1.2.1, 1.2.2 и введении к гл. 3. Настоящая глава посвящена третьему этапу, играющему существенную роль в деле обеспечения надежной работы как ППИ, так и индикаторного устройства на их основе.

6.3.1. Способы крепления и монтажа ППИ

Выпуск большинства ППИ в стандартных корпусах в значительной степени облегчает проблему выбора приемлемых способов монтажа индикаторов в аппаратуре.

Существуют три способа крепления индикаторов к схеме:

приклейка корпуса индикатора к плате или лицевой панели устройства с последующей пайкой выводов;

пайка выводов индикатора к элементам схемы;

соединение индикаторов со схемой с помощью разъемов.

Достоинством первых двух способов является высокая надежность соединения, а недостатком — сложность замены при отказе индикаторов. При применении разъема замена индикатора осуществляется легко, однако имеется определенная вероятность нарушения электрического контакта, что может привести к искажению или пропаданию информации.

Перед приклейкой индикаторов, а также перед пайкой выводов производится подготовка ППИ к дальнейшей работе с ними. В частности, в связи с тем что необходимо обеспечить установку индикаторов в предназначенные им контактные гнезда, производится формовка (изгиб) выводов.

Перед пайкой выводов и приклейкой ППИ производится очистка выводов и поверхностей индикаторов.

Формовка выводов. Выводы индикаторов в процессе производства ППИ обычно запрессовываются в пластмассу, керамику или стекло. Указанные материалы имеют определенные запасы прочности. Однако при формовке выводов, создавая определенные нагрузки на элементы индикаторов, необходимо соразмерять их с возможностями ППИ выдержать эти нагрузки. Исходя из этого при формовке выводов необходимо соблюдать некоторые необременительные правила, выполнение которых поможет обеспечить безотказную работу ППИ в течение продолжительного времени.

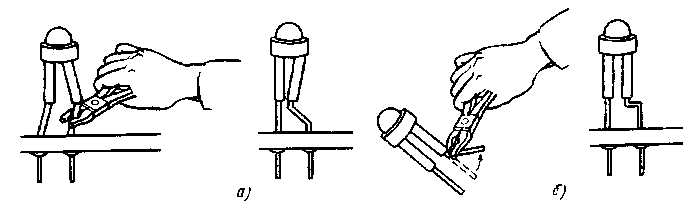

Все операции по формовке, выполняемые вручную, должны производиться с помощью пинцета и монтажных плоскогубцев. При гибке выводов не должны прикладываться механические напряжения на места их соединения с корпусом. Производить формовку выводов так, как это показано на рис. 6.15, а, запрещается, так как это может привести к разрушению крепления выводов или нарушить герметизацию корпуса и выходу ППИ из строя сразу или по прошествии некоторого времени. Формовку выводов необходимо производить так, как это показано на рис. 6.15, б.

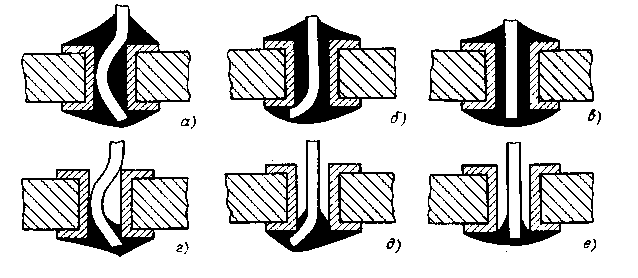

Рис. 6.15. Способы формовки и установки ППИ: а неправильный; б правильный

Изгиб выводов осуществляется на расстоянии 3 — 5 мм от корпуса ППИ; радиус изгиба выводов оговаривается в технических условиях на приборы и, как правило, равен 1,5 мм. Количество изгибов выводов также ограничено и не превышает 2 — 3.

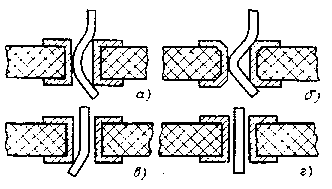

Рис. 6.16. Варианты крепления выводов ППИ в отверстиях печатных плат:

а, б — соединение «змг-замок»; в — соединении с подгибкой; г — соединение простое

Конфигурация формовки может быть различной, для ее выполнения часто применяют специальные формовочные устройства и приспособления. При изготовлении таких устройств необходимо предусмотреть предварительный зажим выводов со стороны корпуса ППИ перед началом процесса формовки.

Указанные правила формовки выводов распространяются на все типы ППИ.

Очистка поверхностей и выводов ППИ. С целью обеспечения качественной пайки ППИ к элементам схемы и приклейки их к корпусу или лицевой панели индикаторного прибора производится очистка элементов ППИ от жира, грязи и других посторонних веществ. Лучше это сделать с помощью этилового спирта. Необходимо, однако, помнить, что при отсутствии этилового спирта выбранные химические вещества для очистки поверхностей и выводов ППИ не должны растворять пластмассовую поверхность ППИ или нарушать герметизацию корпуса. Очистка может быть осуществлена путем окунания ППИ в спирт или заменяющую жидкость либо протирания тампоном, не оставляющим на очищаемых поверхностях своих фрагментов. Окунание должно производиться при помощи пинцета. Время окунания не должно превышать 3 — 5 мин.