Разработка основ технологии и оборудования для электрохимического синтеза коллоидного графита

| Вид материала | Диссертация |

- Разработка технологических режимов и процесса электрохимического маркирования металлических, 224.81kb.

- Разработка технологиИ и оборудованиЯ для удаления жидкости из скважин, 367.17kb.

- Разработка исследовательского оборудования для освоения технологии производства изделий, 66.38kb.

- Пояснительная записка к заседанию секции «Кластерные принципы переработки отходов», 387.85kb.

- Разработка основ технологии получения углеродного нанокристаллического материала, 347.11kb.

- Удк 622. 276. 53. 054 Разработка методологических основ конструирования насосно-эжекторных, 523.76kb.

- Реферат встатье приводятся результаты клинико-экспериментального научного исследования, 262.05kb.

- Юркевич Валерий Дмитриевич лекции, 22.95kb.

- Отчет о научно-исследовательской работе за 2008 год Тема нир: Разработка новых нанотехнологий, 100.77kb.

- В. А. Изосимов (чгау) Р. Г. Усманов (нпп «Технология», Челябинск) Дефекты структуры, 68.7kb.

На правах рукописи

СМОЛИН АНАТОЛИЙ АЛЕКСЕЕВИЧ

Разработка основ технологии и оборудования для электрохимического синтеза коллоидного графита

Специальность 02.00.05 – Электрохимия

А в т о р е ф е р а т

диссертации на соискание ученой степени

кандидата технических наук

Саратов – 2009

Диссертация выполнена в ГОУ ВПО «Саратовский государственный технический университет»

Научный руководитель: доктор технических наук, профессор

Финаенов Александр Иванович

Официальные оппоненты: доктор технических наук

Волынский Вячеслав Витальевич

кандидат химических наук

Целуйкин Виталий Николаевич

Ведущая организация - ОАО «Литий – Элемент» (г. Саратов)

Защита состоится “29” декабря 2009 г. в 15 часов на заседании диссертационного совета Д 212.242.09 при Саратовском государственном техническом университете по адресу: 413100, Саратовская область, г. Энгельс, пл. Свободы, 17, ауд. 237.

С диссертацией можно ознакомиться в научно-технической библиотеке ГОУ ВПО «Саратовский государственный технический университет».

Автореферат разослан “ 29”ноября 2009 года.

Ученый секретарь

диссертационного совета В.В. Ефанова

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы

Коллоидно-графитовые препараты (КГП) широко используются как компоненты различных смазок, герметиков, электропроводных, антифрикционных, защитных и др. покрытий. Коллоидные свойства подобных препаратов в основном оцениваются двумя параметрами: размером частиц и способностью образовывать графитовые пленки за счет сращивания углеродных частиц. Последнее возможно лишь при наличии на поверхности графита достаточного количества кислородсодержащих групп, их участие в реакции поликонденсации в итоге приводит к образованию связей С-С, то есть пленкообразованию.

В настоящее время КГП производятся многостадийным механическим измельчением и химическим окислением. Известно их получение через стадию образования соединений внедрения графита (СВГ) с кислотами, что сокращает технологический цикл и увеличивает выход конечного продукта.

На кафедре «Технология электрохимических производств» ЭТИ СГТУ в течение ряда лет проводятся исследования по разработке новых электрохимических технологий и оборудования для синтеза бисульфата и нитрата графита (БГ и НГ). Анодная обработка смесей графит – кислота позволяет в управляемом режиме получать СВГ, производить их переокисление. Переокисленные СВГ содержат на своей поверхности кислородсодержащие группы, их концентрацию можно варьировать режимом синтеза, соотношением компонентов в смеси, концентрацией кислотного электролита. Полученные результаты создают хорошие предпосылки для разработки новой технологии получения КГП, основанной на электрохимическом синтезе БГ или НГ, их переокислении с одновременным механическим измельчением. Разработка такого способа позволит осуществлять получение коллоидного графита в одну стадию с возможностью регулирования свойств получаемых соединений.

Таким образом, проведение комплексных исследований по электрохимическому переокислению СВГ, выяснению режимов получения коллоидного графита, разработке электрохимического оборудования являются актуальной научной и прикладной работой, которой будет посвящена данная

работа.

Целью настоящей работы является исследование кинетических закономерностей анодного окисления порошков графита в серной кислоте до образования переокисленных СВГ и коллоидного графита, а так же выявление взаимосвязи между режимами синтеза и физико-химическими показателями получаемых соединений. Необходимо проведение комплекса исследований с целью выбора конструкционных и электродных материалов для электролизера по получению переокисленного и коллоидного графита, определение соотношения компонентов в реакционной смеси с целью получения переокисленных СВГ и коллоидного графита.

Для достижения поставленной цели необходимо решить следующие задачи:

- выявление условий анодной обработки смесей графит-H2SO4 для получения переокисленных СВГ и коллоидного графита;

- оценка влияния концентрации H2SO4 и соотношения компонентов в реакционной смеси на режимы синтеза переокисленных СВГ и коллоидного графита;

- выбор и обоснование конструкционных и электродных материалов для разработки конструкции электролизера для получения коллоидного графита;

- изготовление и апробация опытного электролизера для синтеза коллоидного графита.

Научная новизна работы

Определены интервалы концентраций H2SO4 и режимы, обеспечивающие эффективный синтез и переокисление графита, условия получения переокисленных СВГ в зависимости от свойств исходного графита. Впервые проведены системные исследования анодного переокисления БГ, полученного электрохимическим методом на основе дисперсного графита. Установлен факт накопления на поверхности переокисленных соединений значительного количества кислородсодержащих групп. Показано, что переокисление БГ с одновременным механическим диспергированием приводит к образованию частиц с коллоидными свойствами. Установлено, что коллоидные частицы, полученные данным способом при повышенных размерах (до 20 мкм) обладают способностью формироваться в углеродные пленки. Разработана методика получения коллоидного графита основанная на анодном окислении с одновременным механическим диспергированием порошков графита в серной кислоте. Наработаны опытные партии коллоидно-графитовых препаратов (КГП). Разработана и апробирована конструкция электролизера для получения коллоидного графита. Исследованы свойства композиционных электрохимических покрытий (КЭП) в структуру которых входят частицы коллоидного графита, установлены качественные показатели этих покрытий.

Практическая значимость результатов работы

Разработаны основы технологии электрохимического получения коллоидно-графитовых препаратов (КГП). Предложена принципиально новая конструкция электролизера для одновременного переокисления и механического измельчения БГ с целью получения КГП. Получены углеродные покрытия на стальной основе, исследованы их свойства. Показано, что синтезированные КГП по качеству не уступают лучшим мировым образцам. Изготовлена электрохимическая ячейка с периодическим перетиранием под током в качестве насадки для доокисления переокисленных СВГ до коллоидного графита. Наработаны опытные партии КГП с различным фракционным составом, на основе которого были получены углеродные пленки и композиционные электрохимические покрытия (КЭП) с никелем на стальной основе, определены их физико – механические показатели (адгезия и коэффициент трения) превышающие почти в 1,5-2 раза показатели лучших отечественных и зарубежных материалов.

Апробация результатов работы

Основные результаты работы докладывались на международной конференции «Композит – 2007» (Саратов, 2007 г); конференция молодых ученых «Актуальные проблемы электрохимической технологии» (Саратов, 2008 г); конференции молодых ученых «Инновации и актуальные проблемы техники и технологий» (Саратов, 2009 г).

На защиту выносятся следующие основные положения:

Основные закономерности электрохимического получения переокисленных СВГ и коллоидного графита на основе графитовых смесей.

- Результаты по выбору конструкционных и электродных материалов для установки электрохимического получения КГП.

- Конструкция электролизера для комплексного механического и электрохимического воздействия на графит или БГ.

- Принципы усовершенствования электрохимического реактора для получения КГП.

- Режимы получения КГП в разработанном электролизере и физико-химические характеристики полученных соединений.

- Результаты по изучению свойств углеродных пленок и КЭП на основе КГП, полученного электрохимическим способом.

Публикации

По материалам диссертации опубликована 1 статья в журнале, рекомендуемом ВАК, 1 положительное решение о выдаче патента, 3 статьи в сборниках трудов и материалах конференций.

Структура и объем работы

Диссертационная работа состоит из введения, литературного обзора, методического и экспериментальных разделов, общих выводов, списка использованной литературы и приложения. Изложена на __ страницах и включает __ рисунков, __ таблиц, список использованной литературы состоит из __ наименований.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении дано обоснование актуальности темы, сформулированы цель и задачи исследования, научная новизна и практическая значимость работы.

В первой главе обобщены современные представления о структуре углеродных материалов и СВГ акцепторного типа с кислотами. Приводятся данные по структуре бисульфата и окиси графита, описаны их составы и свойства в зависимости от способов получения. Рассмотрены процессы, протекающие при электрохимическом окислении графита в сернокислотном электролите. На основании анализа литературы установлено, что коллоидный графит получают только по химической технологии, а сведения по электрохимическому получению коллоидного графита отсутствуют, что подтверждает актуальность выбранной темы.

Вторая глава посвящена описанию объектов и методов исследований. В экспериментальных исследованиях использовались дисперсный графит марки GB/T 3518-95, 3520-95, 3521-95 (производство КНР). В качестве электролита использовались 60 - 94% (масс.) растворы серной кислоты марки ХЧ. В качестве токоотвода анода применяли платину (чистота 99,9%), нержавеющие стали (06ХН28МДТ, 10Х17Н13М3Т, 12Х18Н10Т, 03Х18Н11), катодом служил платиновый электрод. Электропроводность смесей графит- H2SO4 определена по двухэлектродной схеме на постоянном токе, с использованием платиновых электродов.

В работе использовался комплекс электрохимических методов исследования (хроновольтамперометрия, потенциостатика и гальваностатика). В качестве электрода сравнения использовался ртутносульфатный электрод (РСЭС), заполненный 94% раствором H2SO4. Приведены схемы специально разработанных электрохимических ячеек для проведения исследования процессов на дисперсных электродах.

Комплексными физико-химическими методами (РФА, термогравиметрия, седиментационный анализ и др.) были исследованы образцы БГ, переокисленного БГ и коллоидного графита.

Третья глава посвящена определению влияния режимов анодного синтеза переокисленных СВГ и коллоидного графита на основе смесей графит - серная кислота в зависимости от концентрации H2SO4, соотношения компонентов в смеси и др.

Проведенные нами ранее исследования по электрохимическому окислению углеграфитовых материалов (УМ) позволили установить критерии, отвечающие разным ступеням окисленности УМ. БГ классического состава I ступени образуется при сообщении электрической емкости ≈ 250 мА·ч/г, при потенциале от 1,4 до 2 В. Переокисленные же соединения, получаются при потенциалах электрохимического выделения кислорода, то есть от 1,6 В и сообщенной электрической емкости свыше 500 мА·ч/г. Кроме того, образование I ступени БГ характеризуется появлением характерной синей окраски графита, которая при достижении состояния переокисления переходит в интенсивную черную. Согласно этим критериям можно контролировать процесс без проведения дополнительных физико-химических исследований.

Для идентификации переокисленных соединений используются традиционные физико-химические методы (РФА на котором отмечаются размытые пики подобные рентгенограммам аморфизированного графита). При этом переокисленные СВГ отличаются от БГ способностью к низкотемпературному расширению (250°С). Продукты терморасширения отличаются интенсивной черной окраской и специфической морфологией.

Для электрохимического окисления пористых графитовых электродов применяются два подхода к формированию электродов: принудительная подпрессовка или уплотнение, что приводит к усложнению конструкции электролизера для промышленного производства СВГ; использование пастообразных электродов со структурой перколяционного комплекса без механической подпрессовки. Очевидно, второй подход более привлекательный при проектировании оборудования, поэтому в данной работе нами использовались именно пастообразные электроды, на пастообразном электроде отмечаются более высокие скорости окисления.

Было установлено, что на начальном этапе исследований для получения БГ целесообразно использовать растворы H2SO4 от 70 до 94% (табл.1), так как при снижении концентрации отмечается значительное уменьшение скорости процесса и как следствие ухудшение качества получаемого продукта.

Таблица 1

Плотность ТРГ для образцов, синтезированных анодной гальваностатической обработкой

(200 мА/г, Q=100 мА.ч/г и 700 мА.ч/г) смеси графит- H2SO4 (т/ж=1/1,6)

-

Cк-ты, %

94

80

70

dТРГ, г/дм3 (Q=100 мА.ч/г)

Температура вспенивания 900°С

2,3

1,9

2,2

dТРГ, г/дм3 (Q=700 мА.ч/г)

1,9

1,2

1,8

Согласно полученным результатам во всем исследуемом интервале концентраций протекает процесс интеркалирования с образованием СВГ, что подтверждается низким значением насыпной плотности ТРГ, полученных на их основе.

Длительная обработка с сообщением Q = 700 мА.ч/г приводит к образованию переокисленных СВГ, косвенным признаком которого является способность к низкотемпературному расширению (рис.1) и полученные соединения имеют интенсивную черную окраску также свойственную переокисленным соединениям..

| Рис.1 Зависимость насыпной плотности ТРГ (250С) образцов переокисленного БГ полученных анодной гальваностатической обработкой смеси графит- H2SO4 (т/ж=1:2) на основе H2SO4 концентрации: 1 – 94; 2 – 80; 3 – 70% |

ТРГ при этом также имеют характерный для продуктов термолиза переокисленных соединений черный цвет и хлопьевидную морфологию, что позволяет классифицировать данные соединения как переокисленные СВГ.

Анализ результатов представленных на рис.1 и таблице 1 позволяет рекомендовать для проведения исследования по электрохимическому синтезу коллоидного графита 80% раствор H2SO4, так как именно в этом электролите процесс образования переокисленного графита протекает с большей скоростью.

В контексте данного исследования важное значение имеет исследование электропроводности смесей графит - H2SO4 (80%) с целью установления оптимального соотношения компонентов, обеспечивающих ее максимум и возможность электрохимической обработки без подпрессовки.

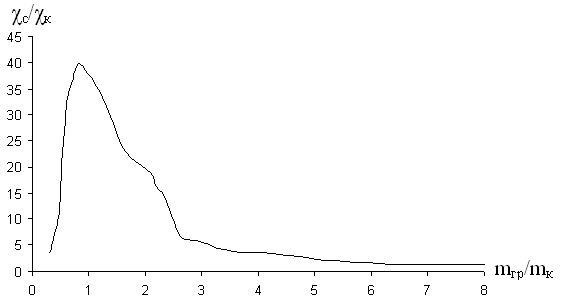

Относительная электропроводность смесей с увеличением содержания кислоты возрастает, достигая максимума при соотношениях графит – кислота равным 1:1,4÷1,8 (0,55 ÷ 0,7) и затем резко снижается (рис.2.). Данный факт свидетельствует о взаимодействии жидкой фазы с твердыми частицами приводящее к возникновению углеродных структур, подобных перколяционному комплексу, в котором всеми частицами графита обеспечивается электронный контакт.

| Рис.2 Зависимость относительной электрической проводимости смеси графит- H2SO4 (80%) χс/χк от массовых соотношений компонентов в их составе (χс и χк – удельные электропроводности смеси и кислоты) |

Полученные данные по электропроводности смесей были апробированы в условиях синтеза СВГ (табл.2). Согласно полученным ранее результатам синтез СВГ целесообразнее вести в потенциостатическом режиме или в гальваностатическом режиме с контролем потенциала, не допуская его повышения в зону интенсивного выделения кислорода.

Таблица 2

Влияние массового соотношения графита и H2SO4(80%) в смеси на затраты электроэнергии и свойства получаемого СВГ при анодной гальваностатической обработке током 200 мА/г и сообщением емкости 100 мАч/г

| № п/п | Массовое соотношение графит:H2SO4 (т:ж) | Uср, В | W, Втч/кг | dТРГ, г/дм3 |

| 1 | 1:1,8 | 2,7 | 270 | 2,1 |

| 2 | 1:1,6 | 3,2 | 322 | 1,9 |

| 3 | 1:1,4 | 5,4 | 539 | 2,2 |

Во всех соотношениях графит- H2SO4 удалось синтезировать ТРГ с высокой степенью терморасширения, однако соотношение компонентов т/ж=1/1,6 обеспечивает несколько более высокие характеристики ТРГ, поэтому в дальнейшем все опыты проводились в этом соотношении.

Процесс переокисления традиционных СВГ сопровождается увеличением соотношения количества внедренного вещества к количеству углеродных атомов углеродной матрицы (БГ и НГ I ступени С24, переокисленные С12 и ниже).

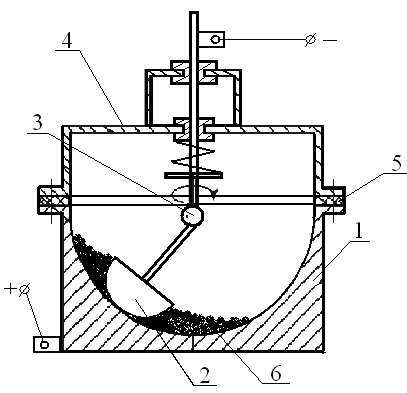

Проведенные комплексные исследования электрохимического переокисления графита в серной кислоте с варьированием емкости с целью установления эффекта измельчения графитовых частиц и появления у них коллоидных свойств показали, что при одновременном наложении внешнего окислительного и механического воздействия (рис.3) проявляется закономерность по увеличению выхода графита с размером частиц до 4 мкм (табл.3). Причем механическое воздействие с наложением электрического тока оказывает более значительное влияние на выход продукта, чем измельчение под действием химического окислителя.

| Рис.3 Схема лабораторного электрохимического реактора для одновременной анодной и механической обработки дисперсного углеродного материала:1-корпус-анод,2-полусферический катод в диафрагменном чехле,3-шарнирный привод колебательно-вращательного движения катода,4-крышка реактора,5-изолирующая прокладка,6-слой углеродного материала. |

Синтезы проводились в гальваностатическом режиме, при плотности тока 100 мА/г с сообщением удельной электрической емкости 500 и 700 мАч/г в различных электрохимических ячейках (табл.4). После проведения синтезов для определения размера частиц наиболее вероятной фракции, был проведен седиментационный анализ. Данные седиментационного анализа представлены в таблице 3.

Таблица 3

Зависимость выхода КГП от условий электрохимического синтеза

| Q, мА/г | Размер частиц преимущественной фракции, мкм | Выход по коллоидному графиту, % | Размер частиц исходного графита, мкм | Примечание |

| 500 | 8,0-18,0 | 4,8 | 50<<250 | Платиновые токоотводы |

| 10,0-15,0 | 4,6 | 50<<85 | ||

| 14,5-19,0 | 8,9 | 50<<250 | Платиновые токоотводы. После синтеза перетирание с химическим окислителем (HNO3) | |

| 12,0-15,0 | 7,6 | 50<<85 | ||

| 13,0-18,0 | 12,2 | 50<<250 | Стальные токоотводы. Механическое измельчение при наложением электрического тока. | |

| 14,0-20,0 | 11,2 | 50<<85 | ||

| 700 | 8,0-19,0 | 8,5 | 50<<250 | Платиновые токоотводы |

| 9,0-17,0 | 8,1 | 50<<85 | ||

| 16,0-23,0 | 10,3 | 50<<250 | Платиновые токоотводы, с последующим перетиранием в HNO3 | |

| 15,0-21,0 | 9,6 | 50<<85 | ||

| 11,0-16,0 | 18,0 | 50<<250 | Стальные токоотводы. Механическое измельчение при наложением электрического тока. | |

| 14,0-19,0 | 16,2 | 50<<85 |

Предварительный просев исходного графита и использование фракции до 85 мкм не приводит к заметному увеличению выхода частиц с коллоидными размерами, это может быть объяснено увеличением контактного сопротивления в объеме пастообразного электрода и как следствие снижение диспергирующего воздействия электрического тока.

Таким образом, на основании проведенных исследований установлена возможность получения окисленного графита с коллоидными частицами в гальваностатическом режиме. Определено, что для уменьшения размеров частиц БГ целесообразно применять в качестве исходного сырья графит с основной фракцией 0,2 мм и серную кислоту концентрацией 80% при анодном синтезе. Установлена оптимальная толщина прорабатываемого слоя графитовой смеси в ячейке с перетиранием, который составляет 1-4 мм. Установлено, что на стальной ячейке с периодическим перетиранием с увеличением сообщенной емкости с 500 до 700 мА·ч/г графита происходит сужение диапазона размера частиц преимущественной фракции и смещение его в меньшую сторону.

Четвертая глава посвящена выбору конструкционных и электродных материалов для реактора электрохимического получения переокисленного БГ и КГП. Было исследовано анодно-коррозионное, поведение нержавеющих сталей (06ХН28МДТ, 10Х17Н13М3Т, 12Х18Н10Т, 03Х18Н11) и диафрагменных материалов (71-1121-L2K2,71-1114-L2K2,71-1113-L2K2, 71-1105-L2K2 56306) в 80% растворе серной кислоты и в смеси графит - Н2SO4.

Результаты коррозионных испытаний при анодной поляризации в потенциостатических условиях приведены в таблице 4.

Таблица 4

Коррозионные показатели нержавеющих сталей при потенциостатической поляризации в 80% серной кислоте и в смеси графит- H2SO4 (Е=1,6В)

-

Марка стали

В кислоте(τ =7 часов)

В смеси графит- H2SO4 (τ =3часа)

Емкость

Q, мА∙ч/см2

Массовый показатель коррозии Кm, г/м2ч

Глубинный показатель коррозии

Кг, мм/ч

Емкость

Q, мА∙ч/см2

Массовый показатель коррозии

Кm, г/м2ч

Глубинный показатель коррозии

Кг, мм/ч

06ХН28МДТ

12,0

11,0

0,00140

12,6

8,0

0,00100

10Х17Н13М3Т

8,0

4,4

0,00056

68,0

2,2

0,00028

12Х18Н10Т

10,0

7,7

0,00098

67,5

2,2

0,00028

03Х18Н11

8,5

5,8

0,00074

69,0

2,6

0,00033

Анализ потенциостатических I-τ кривых выявляет, что на электродах не образуются сплошные пассивные пленки. Наибольшая степень пассивации стальных электродов достигается после 3- 4 часов анодной обработки, после 4 часов для всех марок стали наблюдается плавное увеличение тока. Это подтверждает, что образующиеся пассивные слои полностью не нарушают контакт стали с электролитом. Гравиметрическое определение показателей коррозии (табл.4) выявляет, что с наибольшей скоростью в описанных экспериментальных условиях коррозирует нержавеющая сталь, содержащая медь (06ХН28МДТ). По-видимому, более интенсивное избирательное растворение меди способствует усилению межкристаллитной коррозии. Для других сталей Кm находится в пределах 5-8 г/см2∙час (табл.4). Расчет глубинного показателя коррозии (табл.4) показывает, что при эксплуатации электродов толщиной 5 мм с учетом 50% износа они могут непрерывно работать более 100 суток (2500 часов), это вполне приемлемо для проектирования электрохимического оборудования с учетом возможности замены электродов.

Коррозионное поведение сталей в условиях электрохимического получения БГ,

показывает, что стальные токоотводы, исключая 06ХН28МДТ обеспечивают надежный электронный контакт с углеродными частицами. Массовый и соответственно глубинный показатели коррозии при ведении потенциостатического синтеза БГ снижаются в 2 раза (табл.4), по сравнению с коррозией в растворах кислоты. Срок непрерывной службы стальных электродов при этом возрастает до 200 суток (5000 часов). После ведения потенциостатического синтеза БГ более 2-2,5 часов наблюдается резкое падение тока. Свойства полученного БГ и ТРГ на его основе, приведены в таблице 5.

Таблица 5

Свойства БГ и ТРГ на его основе при потенциостатическом синтезе (Е=1,6 В; Т=3 часа) с различными токоотводами анода.

-

Электрод

Емкость

Q,(мА.ч/г)

Ступень БГ

по РФА

dТРГ,(г/дм3)

06ХН28МДТ

12,6

IV + графит

20,0

10Х17Н13М3Т

68,0

II

2,3

12Х18Н10Т

67,5

II

2,3

03Х18Н11

69,0

II

2,0

Платина

98,0

I+II

1,6

Полученные результаты показывают, что стальные токоотводы по сравнению с платиной в выбранных экспериментальных условиях приводят к снижению удельной емкости(Q) примерно на 30%, но обеспечивают получение БГ второй ступени и высокую степень терморасширения (табл.5).

В целом проведенные исследования показали принципиальную возможность применения стальных электродов в качестве тококоллектора анода при электрохимическом синтезе БГ. С целью устранения полной пассивации стали можно предусмотреть в конструкции электролизера легкую замену электродов с их последующей механической или химической депассивацией. Обоснованно полагать, что при использовании электролизера непрерывного действия, например, в конструкции коаксиального типа, депассивации поверхности стали будет способствовать перемещение суспензии графит-кислота по поверхности токоотвода.

К диафрагменным материалам для оборудования электрохимического синтеза СВГ с использованием смесей графит-кислота предъявляются высокие требования. Все материалы сепараторов для свинцово-кислотных аккумуляторов (мипор, мипласт, микропористый полиэтилен и др.) не применимы из-за высокого коэффициента ослабления и низкой механической прочности. По предварительным исследованиям наиболее приемлемыми в качестве диафрагменных материалов являются полипропиленовые тканевые фильтры, обладающие высокой химической устойчивостью, механической прочностью и отсутствием сквозных пор. Был исследован ряд диафрагм с оценкой способности впитывать (удерживать) кислоту и влияния на расход электроэнергии при синтезе БГ. Как следует из таблицы 6 все диафрагмы обладают высокой способностью впитывать кислоту, предпочтение следует отдать образцам 1 и 5, последний имеет и наибольшую общую пористость.

Таблица 6

Свойства полипропиленовых тканевых диафрагм

| Марка диафрагмы | Вес, г/м2 | Толщина, мм | Впитываемость | Общая (расчетная) пористость, % | |

| Объемная, см3/см3 | Массовая, г/г | ||||

| 71-1121-L2K2 | 360 | 0,57 | 0,2633 | 0,9842 | 29,9 |

| 71-1105-L2K2 | 320 | 0,55 | 0,2067 | 0,7729 | 35,4 |

| 71-1113-L2K2 | 300 | 0,45 | 0,2096 | 0,7256 | 26,0 |

| 71-1114-L2K2 | 390 | 0,59 | 0,2310 | 0,6748 | 26,6 |

| 56306 | 370 | 0,70 | 0,2641 | 0,8958 | 41,3 |

Для оценки влияния материала диафрагмы на напряжение электролизера при получении БГ были синтезированы образцы СВГ в электролизере с плоскопараллельными платиновыми электродами, в котором катод заключался в диафрагменный чехол. Результаты проведенного эксперимента представлены в таблице 7.

Таблица 7.

Результаты электрохимического синтеза БГ с применением сепараторов различных марок (Iп =100 мА/г; соотношение компонентов в смеси т/ж =1/1,6; Q=50мА·ч/г)

-

Марка диафрагмы

U, В

W, Вт·ч/кг

dТРГ, г/дм3

(900°С)

71-1121-L2K2

Диафрагма расплавилась из-за короткого замыкания

71-1105-L2K2

6,9

345

2,4

71-1113-L2K2

6,9

345

2,6

71-1114-L2K2

3,1

155

2,2

56306

3,5

175

2,3

Использование диафрагм 71-1114-L2K2 и 56306 позволяет сократить затраты электроэнергии почти в два раза, как отмечалось ранее это зависит от физико-химических свойств диафрагменных материалов и получить конечный продукт высокого качества.

Таким образом, проведенные электрохимические исследования в H2SO4 и в условиях синтеза показана принципиальная возможность использования сталей 10Х17Н13М3Т, 12Х18Н10Т, 03Х18Н11 в качестве электродных и конструкционных материалов для реактора синтеза коллоидного графита, в качестве диафрагмы рекомендуется использовать полипропиленовые ткани 56306 и 71-1114-L2K2 .

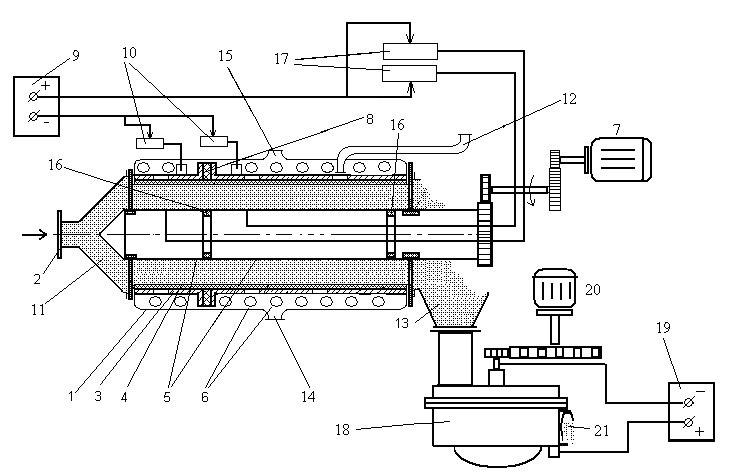

Глава 5 содержит результаты исследований по технической реализации полученных экспериментальных данных. Ранее переокисление СВГ электрохимическим методом получали лишь с применением платиновых электродов в ограниченном количестве. Нами была поставлена задача получения КГП в едином цикле с преобразованием графита первоначально в БГ, его переокислением, с последующим анодным окислением и механическим перетиранием. В качестве базового электролизера, был выбран коаксиальный реактор с внешним катодом. Данная конструкция нами была разработана и апробирована для получения БГ. Сущность конструкции заключается в том, что смесь графита с кислотой прокачивается через коаксиальный зазор, внешний цилиндр которого является перфорированным катодом, отделенным от смеси диафрагмой. Внутренний цилиндр – анод, находящийся в контакте с углеродной массой. Конструкция была апробирована в виде опытно-промышленной установки.

Использование подобной конструкции для получения переокисленного БГ требует решения двух задач: устранения возможного перегрева реактора, так как значительное время синтеза и снижение электропроводности реакционной массы должно приводить к повышению температуры; предотвращение полной пассивации стального токоотвода анода. Проблемы были решены применением секционного коаксиального электролизера, увеличением эффективности системы охлаждения и применением периодически вращающегося анода (рис.4).

Использование секций позволяет перераспределять токовую нагрузку по длине электролизера и избежать локального перегрева, особенно в зоне загрузки графита, где токи наиболее высоки. Система охлаждения включает в себя предварительное охлаждение смеси графит – кислота, охлаждаемый анод, дополнительный змеевик охлаждения катода. Периодическое вращательное смещение анода относительно графитовой смеси позволяет депассивировать поверхность металла за счет нарушения сплошности оксидных слоев.

По описанной схеме был изготовлен лабораторный электролизер, состоящий из двух секций, соответственно 10 и 20см, диаметр катода - 8см, анода-6см, межэлектродный зазор составлял 1см. Катод и анод были изготовлены из стали 12Х18Н10Т, в качестве диафрагмы использовали полипропиленовую ткань марки 56306.

Рис.4 Принципиальная схема секционного коаксиального реактора с насадкой для получения коллоидного графита: 1-корпус; 2-патрубок подачи суспензии; 3 - перфорированный катодные секции; 4-диафрагма; 5 – анодные секции; 6 - змеевик охлаждения катода; 7-электропривод; 8- прокладка из диэлектрика, разделяющая катодные секции; 9-блок питания; 10-регулируемые электрические сопротивления; 11-конусный распределитель суспензии; 12-патрубок подачи кислоты; 13-патрубок выгрузки соединений внедрения графита; 14-патрубок отвода излишков электролита; 15-патрубок отвода катодных газов; 16- прокладки из диэлектрика, разделяющие анодные секции; 17-электрические сопротивления; 18 – насадка для синтеза коллоидного графита; 19 – блок питания насадки; 20 – электропривод катода; 21 – патрубок выгрузки коллоидного графита

Предварительно на изготовленном электролизере были сняты вольтамперные характеристики, для различного соотношения компонентов в смеси графит-кислота (рис.5) и синтезированы образцы бисульфата графита (рис.6). Синтез на коаксиальном электролизере вели в гальваностатическом режиме током I = 10 А.

| Рис.5 Вольтамперные характеристики коаксиального электролизера для различных соотношений компонентовТ:Ж= 1- 1:1,4; 2 - 1:1,6; 3 - 1:1,8 |

Из выполненных экспериментов следует, что соотношение графит-кислота должно составлять 1/1,6 , что подтверждают и ранее приведенные результаты, при большем содержании кислоты наблюдается отфильтровывание электролита через перфорированный катод. Согласно рис.6 степень терморасширения образцов БГ, полученных на электролизере, показывает, что степень терморасширения при достижении удельной емкости более 100 А·ч/кг начинает снижаться.

| Рис. 6 Зависимость насыпной плотности терморасширенного графита от сообщенной емкости (соотношение т:ж=1:1,6) |

Это свидетельствует о том, что при более высоких удельных емкостях начинается процесс переокисления БГ, сопровождающийся увеличением дефектов в графитовой матрице и диспергированием частиц. В обоих случаях при термообработке усиливается процесс выхода газов из межслоевых пространств углеродной решетки без раздвижки полиареновых слоев,что в итоге приводит к некоторому увеличению dТРГ (рис.6).

На втором этапе, на описанном электролизере получали переоисленный БГ, сообщая удельную емкость при той же токовой нагрузке (10А) в 300 и 500 мА·ч/г за счет снижения скорости передвижения реакционной массы. При таком режиме нагрев электролизера не превышал 30ºС. Ведение синтеза при неподвижном аноде сопровождалось возрастанием напряжения на электролизере до 6÷8 В, что вызвано пассивацией стали, при этом удельную емкость удавалось довести лишь до 220÷250 мА·ч/г. Периодический поворот анода сопровождался снижением напряжения на 0,2÷0,3 В, что подтверждает факт депассивации токоотвода анода и эффективность данного приема. Среднее напряжение на электролизере составляло 2,5÷2,6 В при непрерывной работе в течении 3-8 часов.

Дополнительно анодная поляризация осуществлялась в электролизере (насадке) с одновременным анодным окислением и механическим перетиранием. Соответственно удельная емкость доводилась до 500÷700 мА·ч/г. Отделение коллоидно-графитовых препаратов осуществлялось на стеклянном фильтре с диаметром пор до 1 мкм, фильтрат, содержащий коллоидные частицы стабилизировался этиловым спиртом.

Седиментационный анализ полученной в электролизере смеси, прошедшей через электролизер и насадку показывает интервал размеров частиц такой же как в таблице 3 с небольшим отклонением в большую сторону (11-18 мкм размер преимущественной фракции), а выход КГП составляет≈16%. На основе синтезированного КГП были получены углеродные пленки и композиционные электрохимические покрытия (КЭП) с никелем на стальной основе. При проведении экспериментов были выявлены конструктивные недостатки электролизера, которые планируется устранить при создании промышленной установки.

Проведенные исследования показали, что предложенная секционная конструкция коаксиального электролизера с дополнительным охлаждением катода, позволяет синтезировать на стальных электродах переокисленный БГ, с его дальнейшим окислением с одновременным механическим измельчением в непрерывном режиме получать КГП с высокими качественными показателями.

Основные выводы

- Установлена принципиальная возможность электрохимического получения коллоидного графита, окислением дисперсного графита с механическим воздействием, определены условия синтеза Q=700 мА·ч/г, концентрация H2SO4-80% обеспечивающие выход по коллоидному графиту до 18%.

- Исследованы анодно-коррозионные свойства сталей в 80% H2SO4 и в условиях электрохимического синтеза коллоидного графита. Показана принципиальная возможность использования сталей 10Х17Н13М3Т, 12Х18Н10Т, 03Х18Н11 в качестве электродного и конструкционного материала. В качестве сепаратора рекомендовано использование диафрагм марок 56306 и 71-1114-L2K2.

- Разработана, запатентована и апробирована новая конструкция электролизера для одновременной механической и электрохимической обработки дисперсного углеродного материала с целью получения коллоидно-графитовых препаратов.

- С применением коллоидного графита, синтезированного электрохимическим способом получены углеродные и катодные композиционные покрытия на стали, показаны их преимущества относительно традиционных покрытий.

Основные положения и результаты диссертационной работы изложены в следующих публикациях:

1. Использование графитовых покрытий на металлах в электрохимическом синтезе/ Смолин А.А. [и др.]//Доклады Международной конференции «Композит – 2007», 3-6 июля 2007 г., Саратов. С.321-323.

2. Платинированные катоды для электрохимического синтеза в серной кислоте/ Смолин А.А. [и др.] // Сборник статей молодых ученых «Актуальные проблемы электрохимической технологии», 21-24 апреля 2008 г, Саратов С.102-104.

3. Электрохимическое окисление суспензий графит - серная кислота/ Смолин А.А. [и др.]// Известия ВУЗов серия Химия и химическая технология, 2009 г., Иваново, №10, С.122-125.

4. Смолин А.А. Природа электродных процессов при анодном окислении графита в H2SO4/ А.А. Смолин, А.В.Яковлев// Сборник статей молодых ученых «Инновации и актуальные проблемы техники и технологий», 15-16 сентября 2009 г, Саратов.

5. Смолин А.А. Способ получения коллоидно-графитовых смесей/Рег. номер 2007110209/15(011108) дата 21.03.2007 года. Положительное решение о выдаче патента на изобретение от 25.05.2009 года.// Финаенов А.И., Краснов В.В., Яковлев А.В., Забудьков С.Л., Яковлева Е. В., Колесникова М. А., Настатин В.А.

Лицензия ИД № 06268 от 14.11.01

Подписано в печать 27.11.06 Формат 60х84 1/16

Бум. тип. Усл. печ.л. 1.0 Уч.— изд.л. 1.0

Тираж 100 экз. Заказ Бесплатно

Саратовский государственный технический университет

410054 г. Саратов, ул. Политехническая, 77

Отпечатано в РИЦ СГТУ, 410054 г. Саратов, ул. Политехническая, 77