Разработка технологических режимов и процесса электрохимического маркирования металлических деталей с диэлектрическим покрытием

| Вид материала | Автореферат |

СодержаниеОбщая характеристика работы Основное содержание работы Общие результаты и выводы по работе Основные результаты диссертации опубликованы в следующих работах |

- 4 Разработка технологического процесса, 734.19kb.

- Разработка оптимальных режимов термической обработки тяжелонагруженных деталей с переменным, 244.32kb.

- Лабораторная работа №9 влияние режимов резания на производительность гпс механообработки, 114.47kb.

- Указания по монтажу металлических и деревянных конструкций монтаж металлических конструкций, 297.4kb.

- Разработка основ технологии и оборудования для электрохимического синтеза коллоидного, 313.82kb.

- Роко используется при изготовлении строительных металлических конструкций в заводских, 1408.09kb.

- Программа предназначена для работников машиностроительных предприятий, имеющих среднее, 16.96kb.

- Анализ технологических причин появления неметаллических и металлических включений, 21.25kb.

- Примерная программа профессионального модуля разработка технологических процессов изготовления, 463.11kb.

- Примерная программа профессионального модуля разработка технологических процессов изготовления, 413.36kb.

На правах рукописи

ОСЕКОВ Алексей Николаевич

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ РЕЖИМОВ

И ПРОЦЕССА ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ С ДИЭЛЕКТРИЧЕСКИМ ПОКРЫТИЕМ

| Специальности: | 05.02.08 – Технология машиностроения 05.02.07 – Технология и оборудование механической и физико-технической обработки |

АВТОРЕФЕРАТ

диссертации на соискание учёной степени

кандидата технических наук

Воронеж – 2011

Работа выполнена в ФГБОУ ВПО “Липецкий государственный технический университет”

| Научный руководитель | доктор технических наук, профессор Козлов Александр Михайлович |

| Научный консультант | кандидат технических наук, доцент Смоленцев Евгений Владиславович |

| Официальные оппоненты: | доктор технических наук, профессор Старов Виталий Николаевич; кандидат технических наук, доцент Коптев Иван Тихонович |

| Ведущая организация | ФГБОУ ВПО Московский государственный технологический университет «Станкин» |

Защита состоится 15 февраля 2012 г. в 1400 часов в конференц-зале на заседании диссертационного совета Д 212.037.04 ФГБОУ ВПО "Воронежский государственный технический университет", по адресу: 394026, г. Воронеж, Московский просп., 14.

C диссертацией можно ознакомиться в научно-технической библиотеке ФГБОУ ВПО «Воронежский государственный технический университет».

Автореферат разослан 26 декабря 2011 г.

| Ученый секретарь диссертационного совета | Кириллов О.Н. |

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Нанесение информации (в частном случае маркирование) позволяет установить принадлежность деталей, узлов, агрегатов к конкретному виду изделия на всех этапах жизненного цикла продукции. Кроме того информация позволяет определить исполнителей, даты выполнения операций, дать указания о дальнейших действиях (например, при сборке изделий).

Известно большое количество средств и методов маркирования: ударное, цветное (красками, лаками) с помощью наклеек, электроэрозионное, электрохимическое. В авиации и космонавтике чаще других применяют ударное клеймение, электроэрозионное, электрохимическое, химическое нанесение индексов. Однако ударное клеймение не позволяет обеспечить ширину штриха по стандартным требованиям (как правило, углубление от инструмента получается шире требуемого), вносит напряжения, снижающие прочность деталей, особенно при многоцикловых нагружениях, может деформировать ажурные детали.

Использование красок, наклеек возможно при кратковременном использовании информации, например в случае промежуточного контроля, что, как правило, не может применяться для ответственных изделий, где в случае разбора происшествий в процессе эксплуатации необходимо получить однозначную достоверную информацию об объектах продукции.

Химическое нанесение знаков связано с нарушением условий труда, экологии, не позволяет получить глубокие индексы, достаточные для сохранения информации в процессе эксплуатации изделия, в том числе после восстановления лакокрасочных покрытий в зоне нанесения информации.

Электроэрозионное маркирование требует большого количества изнашивающегося инструмента, а нанесение информации непрофилированным электродом (электрографом) не позволяет получить стандартные знаки.

Опыт поставок авиационной техники за рубеж показывает, что там в основном применяется электрохимическое маркирование, поэтому отечественная экспортная продукция должна создаваться с использованием этих требований.

Значительная часть деталей в процессе их изготовления имеет покрытия (гальванические, напыление, лакокраски, резистивные покрытия и др.), которые могут быть как токопроводящими, так и диэлектриками. В процессе ремонта и эксплуатации требуется восстановить разрушенные покрытия с сохранением или возобновлением информации. Ранее считалось, что электрохимическое нанесение информации на детали с диэлектрическим покрытием не осуществимо, так как здесь сложно использовать процесс анодного растворения метала под слоем покрытия, а его удаление было не эффективным, вызывало нарушение (осыпание) границ штрихов и участков знаков.

Использование для маркирования последовательного удаления покрытия и электрохимического нанесения знаков не позволяет получить стандартную информацию на деталях с высокой пассивацией поверхности (алюминиевые, титановые и др. сплавы), т.к. на них сразу же после удаления покрытия образуется оксидная пленка, вызывающая увеличение ширины штрихов сверх допустимых стандартами. Комбинированная обработка позволяет получить углубления по контуру знака непосредственно после вскрытия покрытия и обеспечить требуемую ширину штриха.

В создаваемых изделиях, в том числе для авиационно-космической отрасли, детали с покрытиями (в том числе диэлектрическими) начали составлять весомую часть номенклатуры изделий, поэтому их идентификация стала актуальной, но сложной научной проблемой, требующей решения на стадии производства конкурентоспособной техники, где качественное электрохимическое маркирование становится обязательным условием со стороны заказчика. Кроме того, электрохимическое нанесение мелкой (цветной) информации эффективно для применения в инструментальном производстве. Это оказывает существенное влияние на сроки освоения новых изделий, их экономические и технические показатели.

Таким образом, решение проблемы нанесения качественной информации знаками различной (в том числе малой) высоты на детали с диэлектрическим покрытием является актуальным и востребованным в машиностроении.

Работа выполнена в соответствии с Государственной программой "Мобильный комплекс", раздел "Техническое перевооружение", (Постановление Правительства РФ №2164-П) и научным направлением ФГБОУ ВПО "Липецкий государственный технический университет" «Инструментально-технологическое обеспечение эксплуатационных показателей изделий».

Целью работы является разработка способа, технологии нанесения информационных знаков различной глубины на детали из токопроводящих материалов, имеющих диэлектрические покрытия, с обеспечением требуемой точности и качества границ заданного знака на изделии.

В работе решены следующие задачи:

- Разработка метода и технологии локального немеханического разрушения покрытий с управлением геометрическими размерами и качеством поверхностного слоя штриха в индексе знака.

- Установление механизма формирования информационных знаков с локальным удалением диэлектрического покрытия.

- Разработка математической модели управления формированием границ знаков в комбинированном процессе импульсного высоковольтного и анодного низковольтного формообразования штрихов различной глубины при заданных сочетаниях показателей качества по границам металлической и диэлектрической части информационного участка детали.

- Разработка режимов удаления диэлектрических покрытий и анодного растворения контура знаков по границам покрытий с учетом уширения штриха в электрическом поле.

- Обоснование возможностей применения электрохимического маркирования деталей с покрытием для различных условий эксплуатации изделий.

Методы исследований. В работе использованы основные положения теории: электротехники, электрических и комбинированных методов обработки, подобия, упругости, трения, износа, математического моделирования, конечно-элементного анализа, технологии машиностроения, современные исследования в области оптимизации управления процессами, математический аппарат теории вероятностей и математической статистики.

Выявленные при этом элементы научной новизны и практической ценности выдвигаются автором в качестве основных положений для защиты.

Научная новизна:

- Решена проблема размерного анодного формообразования точных контуров произвольной геометрической формы на металлических изделиях, имеющих диэлектрическое покрытие. Это достигается за счет первичного формирования расчетного дискретного контура высоковольтными импульсами с последующим низковольтным устранением перемычек и обеспечением требуемой глубины знака и точности границ углублений с сохранением заданных параметров штриха в диэлектрическом покрытии и металлическом материале. На способ подана заявка на патент России.

- Раскрыт механизм получения точных знаков и контуров в металлических деталях с диэлектрическим покрытием путем управления комбинированным процессом высоковольтного импульсного и низковольтного постоянного действия тока.

- Разработана модель управления процессом формирования дискретного контура на покрытии с получением знаков на металлической основе, имеющей диэлектрические покрытия за счет предложенных технологических режимов, включающих обеспечение расчетного шага между участками пробоя покрытия и интервала времени между импульсами, определяющего время формирования информации с заданной глубиной, геометрией и качеством знаков.

Практическая значимость исследований.

- Разработаны режимы и технология маркирования с использованием высоковольтных разрядов и анодного процесса формирования знака на деталях с диэлектрическим покрытием, позволившая решить проблему нанесения информации электрохимическим методом на металлические детали с изоляционным поверхностным слоем.

- Предложен новый технологический подход к нанесению информации на металлические детали с диэлектрическим покрытием, когда в качестве шаблона используется диэлектрический слой покрытия, что позволило исключить из технологического цикла этап трудоемкого фотохимического нанесения диэлектрического слоя и его обработку в токсичных средах для формирования контура зоны анодного растворения.

- Проведены испытания нового метода получения знаков при маркировании, позволившие определить границы его использования при различных условиях эксплуатации изделий с информацией, нанесенной рассматриваемым методом.

- Обоснована область эффективного эксплуатационного применения метода для типовых изделий машиностроения, что позволило расширить сферу экономически обоснованного использования и создать экологически чистые технологические процессы нанесения качественной информации на всех этапах жизненного цикла изделий, в том числе поставляемых на экспорт.

Реализация результатов работы. Предложенный метод и технология нанесения информации прошли этап экспериментальных исследований, переданы для внедрения в ОАО «Новолипецкий металлургический комбинат», работа внедрена на Воронежском механическом заводе, в ПФК ВСЗ «Холдинг» (г. Воронеж), в учебном процессе ЛГТУ и ВГТУ.

Личный вклад соискателя включает:

- Разработку физической и математической моделей получения комбинированным методом качественной информации на металлических изделиях с диэлектрическими покрытиями.

- Обоснование технологических режимов и возможностей нанесения знаков с формированием стандартных индексов на поверхности металлов с диэлектрическим покрытием. Приведены типовые режимы комбинированной обработки и требования к диэлектрическим покрытиям по характеристикам и толщине, позволяющие получить качественную информацию на изделиях.

- Разработку новой технологии комбинированной обработки, включающей в единой операции высоковольтное формирование в диэлектрических покрытиях дискретных контуров и получение низковольтным анодным растворением стандартных знаков с требуемыми геометрическими параметрами, глубиной и контрастностью.

- Экспериментальную проверку предложенной технологии на созданной экспериментальной установке и внедрение процесса в производство предприятий машиностроения с различным профилем продукции.

- Обоснование возможности использования в качестве управляющего элемента при анодном формировании знаков на материалах с диэлектрическим покрытием путем автоматизированного локального вскрытия слоя высоковольтными управляемыми разрядами, обеспечивающими последующий переход от дискретного к непрерывному стандартному контуру штриха. На способ подана заявка на патент России.

Апробация работы. Основные результаты работы докладывались на следующих научных конференциях: отраслевой научно-технической конференции «Совершенствование производства поршневых двигателей для малой авиации» (Воронеж, 2008); II Всероссийской научно-практической конференции «Проектирование механизмов и машин» (Воронеж, 2008); VI Международной научно-технической конференции "Проблемы качества машин и их конкурентоспособности" (Брянск, 2008); I Международной научно-технической конференции «Совершенствование существующих и создание новых технологий в машиностроении и авиастроении» (Ростов-на-Дону, 2009); Международной научно-технической конференции "Студент, специалист, профессионал" (Воронеж, 2009, 2011); Международной научно-технической конференции «ТМ-2010» (Воронеж, 2010); III Международной научно-технической конференции «ТМ-2011» (Брянск, 2011); на научных семинарах ЛГТУ в 2009-2011г.

Публикации. По теме диссертации опубликовано 9 научных работ, в том числе 6 – в изданиях, рекомендованных ВАК РФ. Общий объем материала 4,8 листов, где доля соискателя составляет 2,95 печатных листов. В работах, опубликованных в соавторстве и приведенных в конце автореферата, лично соискателю принадлежат: [1] – тепловые процессы на границе обрабатываемого контура; [2] – особенности проектирования оснастки для крупногабаритных деталей; [5] – технология комбинированного маркирования; [6] – результаты усталостных испытаний и металлографические исследования; [7] – особенности расчета режимов; [8] – структура средств технологического оснащения для стадии освоения новой наукоемкой продукции; [9] – технологические методы повышения качества поверхностного слоя.

Структура и объем работы. Диссертация состоит из введения, 4 глав, общих выводов, приложений и списка литературы из 140 наименований. Основная часть работы изложена на 183 страницах, содержит 55 рисунков, 28 таблиц.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы, сформулированы цель и задачи исследований, изложены основные положения, выносимые на защиту, показана научная и практическая значимость материалов диссертации.

В первой главе приведен анализ опубликованных научных материалов и задачи исследования, который показал:

1. Выполненный анализ состояния вопроса показал, что исследованиями по электрохимическому и комбинированному маркированию занимались, в основном, российские научные школы Казани, Воронежа, Москвы. Однако ранее объектом исследований являлось нанесение информации на металлические изделия, не имеющие диэлектрических покрытий. Большинство исследователей считало, что маркирование изделий с диэлектрическими покрытиями с использованием анодного процесса невозможно, так как присутствие нетокопроводящего слоя не позволяет создать электрохимическую ячейку, необходимую для анодного растворения. На уровне изобретений в Воронеже ранее был предложен новый способ получения информационных знаков на детали с покрытиями, имеющими большое электрическое сопротивление, что близко к рассматриваемой в работе проблеме. Однако практического применения такой способ не нашел, поэтому требуется научное обоснование процессов, протекающих на всех этапах маркирования изделий с покрытием.

2. Анализ изделий машиностроения показал, что в технике имеется большое количество деталей с диэлектрическими покрытиями, наносимыми лаками, красками, напылением, осаждением и другими способами. Для обеспечения контроля качества и принадлежности к механизму деталей таких изделий требуется нанесение информации с объемным изменением формы знака (выступание, углубление штрихов). Механические способы маркирования (пантографом, ударным методом и др.) могут разрушать контуры покрытия, не дают качественной информации, требуют дорогостоящей оснастки, весьма трудоемки. Известны другие способы маркирования, которые позволяют наносить информацию на покрытие, но не обеспечивающие ее сохранность в процессе эксплуатации изделий.

3. В доступной литературе и на предприятиях не обнаружено публикаций или опыта использования технологических процессов нанесения информации с углубленными в металлическую основу знаками, обеспечивающей возможность ее идентификации в процессе изготовления и эксплуатации изделий, особенно при внешних воздействиях, нарушающих слои диэлектрических покрытий. Поэтому ранее не рассматривались механизмы получения качественных объемных знаков, режимы их нанесения, соответствие международным стандартам, не обоснована область применения электрохимического и комбинированного маркирования для металлических изделий с диэлектрическими покрытиями.

Проведенный анализ состояния вопроса по маркированию металлических деталей с диэлектрическими покрытиями позволил сформировать задачи исследований, приведенные во введении и обеспечивающие достижение поставленной цели.

Во второй главе приведены пути решения поставленных задач и программа исследований. Выдвинуты и обоснованы научные гипотезы, обосновывающие возможность электрохимического маркирования металлических деталей с диэлектрическими покрытиями:

1. Известно, что диэлектрики пропускают ток высокого напряжения, величина которого достаточна для пробоя непроводящего слоя. Это положение дает возможность рассматривать диэлектрические покрытия как объекты, где при высоких напряжениях можно получить локальное разрушение слоя, открывающее доступ низковольтному току, обеспечивающему протекание анодного процесса растворения металлической основы детали по контуру штриха. Следовательно, любые диэлектрики в покрытиях могут быть локально разрушены импульсами электрического тока высокого напряжения. Поэтому возможно получить штрихи с любой геометрией формы путем последовательного пробоя покрытия по контуру знаков.

2. Режимы высоковольтного разряда способны обеспечить требуемую ширину пробойного отверстия в диэлектрике без повреждения металлической основы маркируемого объекта и дают возможность управляемого получения ширины контура знаков, соответствующих требованиям стандартов на маркирование. При этом минимальная возможная ширина штриха отвечает высоте знаков, преимущественно используемых в машиностроении, а толщина применяемых диэлектрических покрытий позволяет осуществлять пробой при использовании применяемых в оборудовании напряжениях.

3. На материалы с диэлектрическим покрытием можно наносить информацию комбинированным методом путем совмещенного по времени формирования контура растровых знаков электрическими разрядами и анодного растворения металлической основы в форме сплошного контура на требуемую глубину, используя при этом покрытие взамен диэлектрического шаблона, установленного на аноде. Одновременное локальное вскрытие диэлектрического слоя и анодное углубление знаков обеспечивает получение качественной информации без использования механической обработки и депассивации поверхностного слоя всех токопроводящих материалов, в том числе легкопассивирующихся металлов типа титана, ниобия.

4. Механизм протекания процесса анодного углубления контура знаков близок к известным процессам разделения металлических материалов по диэлектрическим шаблонам, накладываемым (наносимым) на анод, что позволяет применять известный механизм углубления контура анодным растворением для управления геометрией получаемых знаков информации и спроектировать технологические процессы глубокого маркирования металлических материалов с диэлектрическим покрытием.

5. При обоснованном выборе параметров разрядов возможно получение требуемой ширины штрихов и локальное разрушение покрытия на его полную толщину без повреждения импульсами поверхностного слоя металлической основы, что позволит формировать качественные знаки различной глубины.

6. Цветные изображения информации могут быть получены на любых металлах с диэлектрическим покрытием путем использования в электролите добавок, химически образующих контрастные слои на вскрытой поверхности маркируемых участков сплавов.

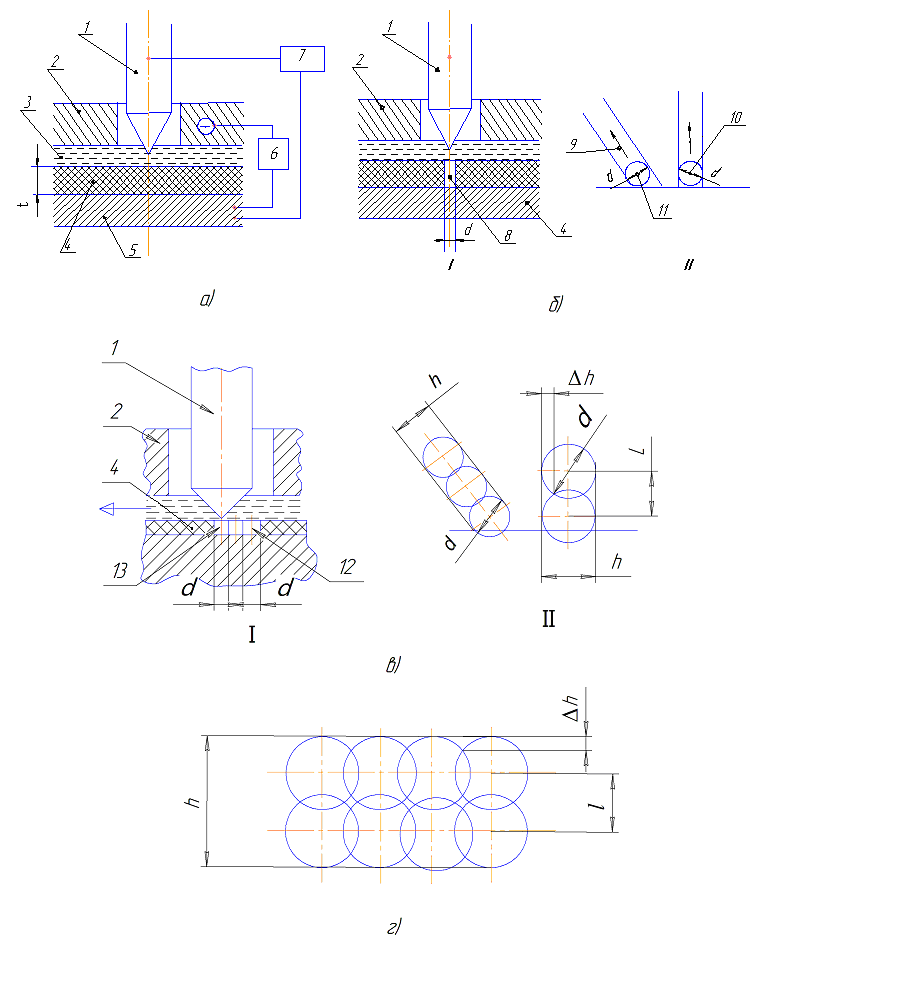

Схема маркирования комбинированным методом многослойных материалов приведена на рис. 1.

Рис. 1. Схема рабочей части установки

1 – программирующее устройство; 2 – корпус; 3- разрядник;

4 – направляющие; 5 – упругий элемент; 6 – катод – инструмент;

7 – диэлектрическое покрытие; 8 – основа детали (анод)

Здесь исследована научная база для выполнения работы. Она включает обобщение ранее выполненных теоретических исследований, созданную экспериментальную базу, выбор материалов образцов и обоснование диапазона режимов для изучаемого процесса.

Разработана программа выполнения исследований для достижения поставленной цели.

В третьей главе раскрыт механизм комбинированного формирования локальных штрихов в многослойных материалах, имеющих диэлектрический поверхностный слой.

На рис. 2 показаны этапы формирования контуров знаков на деталях с диэлектрическим покрытием.

Рис. 2. Этапы формирования контуров знаков в диэлектрике:

а – схема установки для нанесения информации; б – прошивка первого отверстия в диэлектрике; в – формирование в диэлектрике контура знака; г – прошивка контура знака большой ширины; I – схема обработки; II – формирование контура знака. 1 – разрядник; 2 – электрод-инструмент; 3 – электролит; 4 – диэлектрическое покрытие; 5 – металлическая часть заготовки; 6 – источник постоянного тока; 7 – источник высокого напряжения; 8 – отверстие в диэлектрическом покрытии заготовки;

9 – направление перемещения разрядника вдоль контура знака с шириной h; 10-11 – диаметр отверстий в различных знаках (d=h); 12-13 – отверстия, выполненные в диэлектрике, с шагом L. ∆h – погрешность ширины знака в месте положения (сопряжения) отверстий в диэлектрике;

l – расстояние между параллельными трассами для широких (более 0,05 мм) знаков.

Моделирование процесса формообразования позволяет получить расчетные зависимости для управления процессами локальной обработки покрытий и металлической основы детали. Для получения разряда, обеспечивающего пробой отверстия в диэлектрике, приведены расчетные зависимости:

Для неплавящихся, но горючих покрытий

. (1)

. (1)Для плавящихся негорючих покрытий

. (2)

. (2)Для неплавящихся негорючих покрытий

, (3)

, (3)где

- температура окружающей среды.

- температура окружающей среды.Современные разрядники имеют напряжение в импульсе до 100 мегавольт и способны доводить до плазменного состояния любые известные материалы, в том числе все покрытия.

В формулах (1)-(3) сопротивление (R) материала покрытия

. (4)

. (4)Тогда можно найти емкость конденсаторов, обеспечивающую получение требуемой ширины штриха (h)

. (5)

. (5)Обоснованы условия получения стандартных индексов, на которые влияет время протекания процесса маркирования.

Для мелких (цветных) индексов время обработки (

)

)  , (6)

, (6)где

- электрохимический эквивалент металлической основы;

- электрохимический эквивалент металлической основы;  - плотность материала основы;

- плотность материала основы;  - выход по току; x – удельная проводимость электролита; u – напряжение на электродах.

- выход по току; x – удельная проводимость электролита; u – напряжение на электродах.Если необходимо получить глубокий (до 0,2-0,25 мм) индекс, то должен быть предусмотрен межэлектродный зазор (

) между инструментом-катодом и поверхностью покрытия (как правило

) между инструментом-катодом и поверхностью покрытия (как правило  0,05мм).

0,05мм).Тогда время обработки индексов (

) с глубиной в металле Н составит

) с глубиной в металле Н составит . (7)

. (7)Если принять минимальный диаметр скважины в покрытии d=0,2 мм, а «уширение» Dh0, то при мелком маркировании наименьшая ширина h штриха составит

h =d=0,2мм. (8)

По стандарту h=0,1 В, где В – высота знака (номер шрифта). Тогда минимальный шрифт, который можно получить при наименьшей толщине слоя (не более 0,05 мм) диэлектрика составит 2 мм.

При глубоком (до 0,2-0,25 мм) маркировании, за счет уширения штриха на удвоенную величину поднутрения высота стандартного знака увеличивается. При толщине покрытия менее 0,1 мм номер шрифта, получаемого при глубоком маркировании, должен быть не менее 3,5 мм, что подтверждено многочисленными экспериментами. Если толщина диэлектрического покрытия превышает 0,2 мм, то предельная ширина (h) индекса составит не менее 0,4-0,5 мм, что может быть описано зависимостью

(9)

(9)Решена принципиально новая техническая проблема получения качественных текстов, цифр, изображений на металлических изделиях с диэлектрическим покрытием толщиной до 0,2 мм.

Разработаны режимы получения контура стандартной информации в покрытиях, что обеспечивает возможность анодного формирования знаков на металлических деталях под слоем покрытия и получать качественную информацию для любых шрифтов высотой от 1,8 до 14 мм.

Приведенные материалы могут послужить базой для создания специального оборудования для маркирования деталей с диэлектрическим покрытием. В частности, появляется возможность разработки переносных и ручных средств нанесения информации, обеспечивающих получение стандартных изображений, требуемых для экспортной продукции машиностроения и в случае крупногабаритных деталей.

В четвертой главе рассмотрены технологические вопросы по проектированию документации для электрохимической и комбинированной локальной обработки деталей, имеющих диэлектрические покрытия.

Разработан (рис. 3) укрупненный алгоритм автоматизированного процесса, который полностью раскрыт в четвертой главе работы.

Рис. 3. Структурная схема алгоритма проектирования технологического процесса маркирования деталей с диэлектрическим покрытием

Принята научная концепция по созданию оборудования, которая базируется на максимальном использовании серийных станков с дополнительной комплектацией блоками (в частности разрядников), желательно, из отечественных элементов.

Разработаны требования к такому оборудованию:

1. Возможность использования имеющихся и выпускаемых промышленностью (желательно, серийно) установок для маркирования с непрофилированным стержневым электродом-инструментом.

2. Наличие в имеющемся оборудовании управляющих устройств для перемещения (желательно, автоматизированного) стержневого электрода-инструмента.

3. Наличие системы подводки и подачи в зону обработки рабочей среды с возможностью регулирования расхода и скорости протекания жидкости (для глубокого маркирования).

4. Пригодность для нанесения информации на различные типо-размеры деталей, в том числе крупногабаритные, где необходимо иметь мобильные установки.

Освещен опыт использования предложенного метода в авиационно-космической и металлургической отрасли, особенно для крупногабаритных деталей с применением мобильной установки, модернизированной соискателем.

Выполнен цикл испытаний работоспособности и качества информации с учетом условий эксплуатации маркированных изделий. Доказано, что полученные изделия соответствуют требованиям как отечественных, так и зарубежных стандартов.

Результаты работы внедрены на ряде заводов машиностроения с реальным экономическим эффектом и в учебный процесс технических вузов.

ОБЩИЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ ПО РАБОТЕ

Решена проблема нанесения анодным растворением информации с требуемым качеством на металлические детали с диэлектрическим покрытием путем формирования в нем высоковольтными импульсами дискретных элементов знаков с последующим низковольтным углублением контура знаков и получением сплошного контура с заданной геометрией и эксплуатационными свойствами.

Обоснованы предельные диапазоны использования предлагаемой технологии для формирования стандартной информации. Установлено, что по новому методу возможно получать качественные стандартные знаки с высотой от 2,5 мм и глубиной до 0,2 мм, а в случае цветного маркирования получаемая глубина знака достаточна для всех токопроводящих материалов с диэлектрическим покрытием толщиной до 0,15 мм.

Выводы

- Предложен способ локального растрового формирования контуров знаков в диэлектрических покрытиях путем высоковольтных разрядов с шагом, обеспечивающим возможность анодного удаления перемычек и получения сплошных штрихов при комбинированном процессе маркирования.

- Исследован механизм получения качественных знаков и разработаны технологические режимы для нанесения информации на металлические детали с диэлектрическим покрытием без нарушения качества стандартных границ штрихов покрытия в диапазоне высоты шрифтов более 2,5 мм.

- Установлены режимы высоковольтной импульсной обработки с получением в диэлектрическом покрытии дискретных знаков с требуемой геометрией штриха и шагом между углублениями. Для большинства покрытий рекомендуется применять импульсы с напряжением более 50 КВ, шагом между углублениями не более двойного поднутрения.

- Разработаны режимы низковольтного анодного растворения металлической части детали с разрушением перемычек дискретных знаков в покрытии за счет поднутрения и получения сплошных стандартных информационных знаков требуемой глубины. Рекомендовано: напряжение от 3 В, предельная глубина индексов до 0,2 мм.

- Установлен механизм и технология получения контрастной (цветной) информации в металлическом основании с глубиной 0,02-0,03 мм и глубоких индексов (до 0,2 мм) путем совмещенного высоковольтного импульса и анодного растворения основы детали на заданную глубину с управлением процессом по времени действия тока.

- Создан механизм управления шириной знаков путем совместного изменения электрических параметров на высоковольтной и низковольтной стадии процесса маркирования с учетом требуемой глубины штриха и свойств диэлектрического покрытия.

- Разработаны типовые технологические процессы электрохимического и комбинированного маркирования материалов с диэлектрическим покрытием и информационными знаками высотой более 2,5 мм с получением качественной стандартной информации.

- Обоснована рациональная область использования в машиностроении процесса электрохимического и комбинированного маркирования металлических деталей с диэлектрическим покрытием и показаны приоритетные направления эффективного внедрения процесса для высоконагруженных изделий транспортного и металлургического машиностроения с учетом обеспечения конкурентоспособности продукции.

Основные результаты диссертации опубликованы в следующих работах:

Публикации в изданиях, рекомендованных ВАК РФ:

- Смоленцев В.П. Технология формирования теплообменных локальных поверхностей с использованием электрических методов обработки / В.П. Смоленцев, И.Ю. Кузнецов, А.Н. Осеков // Упрочняющие технологии и покрытия. 2011. № 9. С. 32-40 (доля автора 0,4 п.л.).

- Смоленцев В.П. Расчет режимов и проектирование технологической оснастки для электрохимической обработки крупногабаритных деталей / В.П. Смоленцев, А.Н. Осеков, М.Г. Поташников // Вестник Воронежского государственного технического университета. 2011. Т. 7. № 4. С. 51-54 (доля автора 0,2 п.л.).

- Осеков А.Н. Механизм размерного формирования информационных знаков в диэлектрических покрытиях / А.Н. Осеков // Фундаментальные и прикладные проблемы техники и технологии. 2011. № 4/3. С. 62-66 (доля автора 0,4 п.л.).

- Осеков А.Н. Комбинированное маркирование деталей с диэлектрическим покрытием / А.Н. Осеков, И.Ю. Кузнецов, А.М. Козлов // Фундаментальные и прикладные проблемы техники и технологии. 2011. №4 (288). С. 93-99 (доля автора 0,3 п.л.).

- Смоленцев В.П. Эксплуатационные характеристики материалов после комбинированного маркирования / В.П. Смоленцев, О.Н. Кириллов, А.Н. Осеков //Металлообработка. 2011. № 6(66) (доля автора 0,15 п.л.).

- Осеков А.Н. Расчет технологических режимов маркирования многослойных материалов / А.Н. Осеков, В.Г. Грицюк, В.П. Смоленцев // Вестник Воронежского государственного технического университета. 2011. Т. 7. № 9. С. 69-74 (доля автора 0,4 п.л.).

Статьи и материалы конференций:

- Муравлева О.Н. Система технологического оснащения опытного производства / О.Н. Муравлева, В.П. Смоленцев, А.Н. Осеков // Обеспечение качества продукции на этапах конструкторской и технологической подготовки производства: межвуз. сб. науч. тр. Воронеж: ВГТУ, 2011. Вып. 6. С. 97-102 (доля автора 0,2 п.л.).

- Осеков А.Н. Процесс маркирования деталей с диэлектрическим покрытием /А.Н. Осеков, Е.С. Бобров, Е.В. Смоленцев // Обеспечение качества продукции на этапах конструкторской и технологической подготовки производства: межвуз. сб. науч. тр. Воронеж: ВГТУ, 2011. Вып. 9. С. 7-12 (доля автора 0,2 п.л.).

- Смоленцев Е.В. Управление качеством поверхностного слоя при комбинированной обработке / Е.В. Смоленцев, А.Н. Осеков // Современные технологии производства в машиностроении: сб. науч. тр. Воронеж: ВГТУ, 2011. Вып. 5. С. 78-82 (доля автора 0,15 п.л.).

Подписано в печать 22.12.2011.

Формат 60х84/16 Бумага для множительных аппаратов.

Усл. печ. л. 1,0. Тираж 100 экз. Зак. №___

ФГБОУ ВПО «Воронежский государственный технический

университет»

394026, г. Воронеж, Московский просп., 14.