Промышленные методы размораживания пищевых продуктов

| Вид материала | Документы |

- Методы анализа сырья и пищевых продуктов, 104.67kb.

- Микробиология пищевых продуктов специальность 111201 «Ветеринария» Пояснительная записка, 312.22kb.

- Руп «Белорусский научно-исследовательский и проектно-конструкторский институт пищевых, 26.21kb.

- Министерство образования и науки РФ филиал фгоу впо, 49.11kb.

- Неорганическая химия, 698.03kb.

- Темы семинаров вниимп им. В. М. Горбатова: состояние и перспективы развития системы, 169.51kb.

- Методические указания мук 2429 08. Издание официальное, 199.88kb.

- Микробостатические средства, которые применяются при холодильном хранении пищевых продуктов, 90.98kb.

- Российская федерация федеральный закон о качестве и безопасности пищевых продуктов, 383.63kb.

- Российская федерация федеральный закон о качестве и безопасности пищевых продуктов, 342.12kb.

Промышленные методы размораживания пищевых продуктов

В отличие от отепления охлаждаемых продуктов, которое проводится исключительно в воздухе с контролируемыми параметрами, размораживание может происходить в различных средах и при использовании разнообразных источников тепла.

Обычно во время размораживания происходит конденсация влаги из окружающей среды на поверхности продукта. Желательно при отеплении создать такие условия размораживания, при которых отсутствует конденсация влаги. Для размораживания рекомендуются способы и конструкции аппаратов, в которых поверхность продуктов увлажняется в результате контакта с жидкой средой или же подвода пара в помещения для размораживания. Использование таких решений в промышленных условиях связано с необходимостью строгого соблюдения санитарно-гигиенических условий.

Существуют две основные группы методов размораживания. При применении первой группы тепло подводится к продукту через его поверхность, которая подвергается воздействию воздуха, пара, жидкости или излучения горячей поверхности. При применении второй группы тепло генерируется внутри продукта, в частности, при применении диэлектрического, микроволнового нагрева или явления электрического сопротивления. В настоящее время в практических условиях первую группу методов применяют значительно чаще, чем вторую.

Методы поверхностного нагрева. При исследовании методов поверхностного нагрева продолжительность размораживания снижается с уменьшением размеров продукта, увеличением разности температур между продуктом и окружающей средой, а также увеличением скорости движения окружающей среды. Продолжительность размораживания значительно возрастает при осуществлении процесса в упаковке. Поэтому во всех случаях, когда это возможно, перед размораживанием упаковку необходимо удалить.

Размораживание в воздухе. В практических условиях применяют размораживание при отсутствии принудительного движения воздуха и с принудительной циркуляцией. Продолжительность размораживания и технологические эффекты процесса зависят от параметров воздуха. Рекомендуется температура воздуха не выше 20 °С и относительная влажность не ниже 90 %. При более высоких температурах может произойти микробиальная порча поверхностных слоев продукта до того момента, когда будут разморожены внутренние слои. При высокой относительной влажности воздуха снижается усушка продукта, потери сока и обеспечивается высокий коэффициент теплопередачи. При скорости движения воздуха 0.2 – 0.3 м/с и температуре 6 – 8 °С продолжительность размораживания мясных блоков из обваленного мяса 3 – 5 дней. При скорости движения воздуха до 1.5 м/с продолжительность размораживания сокращается до 2 – 2.5 дней. Более высокие скорости движения воздуха при более низких температурах обусловливают изменения, связанные с усушкой, в то время как более высокие температуры вызывают увеличение количества микроорганизмов на нагреваемой поверхности

При размораживании в воздухе подвод тепла происходит в результате двух параллельно протекающих процессов: теплообмена между поверхностью продукта и окружающей средой и диффузионного теплопотока внутри размораживаемого продукта.

Процесс размораживания в воздухе можно разделить на два этапа: нагрев замороженного продукта от начальной внутренней температуры до достижения криоскопической температуры tкр на поверхности продукта и собственно размораживание, во время которого изменяется фазовое состояние воды во всем объеме продукта.

Продолжительность первого этапа размораживания составляет около 30 % продолжительности второго этапа. Во время второго этапа в продукте устанавливается подвижная, изотермическая граница поверхности раздела фаз, непрерывно перемещающаяся в направлении от поверхности к середине продукта.

Для расчета продолжительности размораживания в воздухе Г. Б. Чижов рекомендует формулу:

= {q l [(l / (2 ) + (1 / )] / кр} F m,

где – продолжительность размораживания, ч;

q – количество тепла, необходимое для размораживания единицы массы продукта, кДж/кг;

– плотность продукта, кг/м3;

l – толщина размораживаемого продукта, м;

– коэффициент теплопроводности, Вт/(мК);

– коэффициент теплоотдачи, Вт/(м2К);

F – коэффициент, характеризующий форму продукта (например, для говядины F = 0.57);

m – множитель, учитывающий продолжительность первого этапа размораживания (m = 1.3).

Первая часть формулы (в квадратных скобках) определяет продолжительность второго этапа размораживания, полученную путем интегрирования уравнения скорости перемещения границы раздела фаз в пределах от 0 до 1. Коэффициент теплоотдачи а при средней разности температуры воздуха в условиях естественной циркуляции и при температуре поверхности продукта выше 10 °С составляет около 6.14 Вт/(м2К). Конденсация влаги на поверхности размораживаемого продукта увеличивает значение а. В связи с этим в термодинамическом аспекте конденсация влаги рассматривается как положительный фактор. Для коэффициента X принимают значения для незамороженного, точнее размороженного мяса, через слой которого происходит приток тепла в центральные слои продукта. Численное значение этого коэффициента в 2 – 2.5 раза ниже, чем для замороженного продукта. Это обусловливает нежелательное явление прогрессивного увеличения теплового сопротивления в момент достижения поверхностным слоем криоскопической температуры.

Для приближенного расчета продолжительности размораживания мяса в воздушной среде можно пользоваться также некоторыми эмпирическими формулами. Существует, в частности, эмпирическая формула, в общем виде полученная Плаиком для определения продолжительности размораживания мяса в туннелях в пределах внутренних температур от минус 8 до 0.5 °С при температуре воздуха 1а и естественной циркуляции ( = 0.05 – 0.1 м/с).

= m / (t0 + n),

где m и n – экспериментальные постоянные, составляющие, соответственно, для полутуш свинины 325 и 1.5; передних четвертин говядины 455 и 1.8; задних четвертин говядины 575 и 1.8.

Математический анализ формулы позволяет ориентировочно определить зависимость продолжительности процесса от температуры воздуха:

| Температура, °С | Относительная продолжительность размораживания, % |

| 18 | 100 |

| 13 – 17 | 130 |

| 8 – 12 | 185 |

| 7 | 320 |

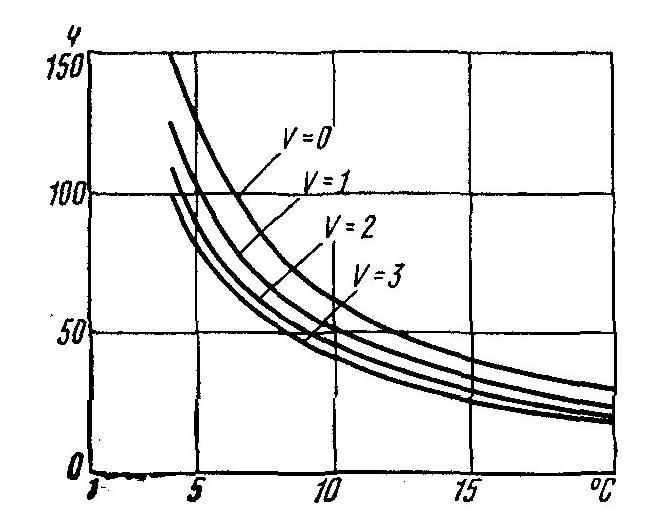

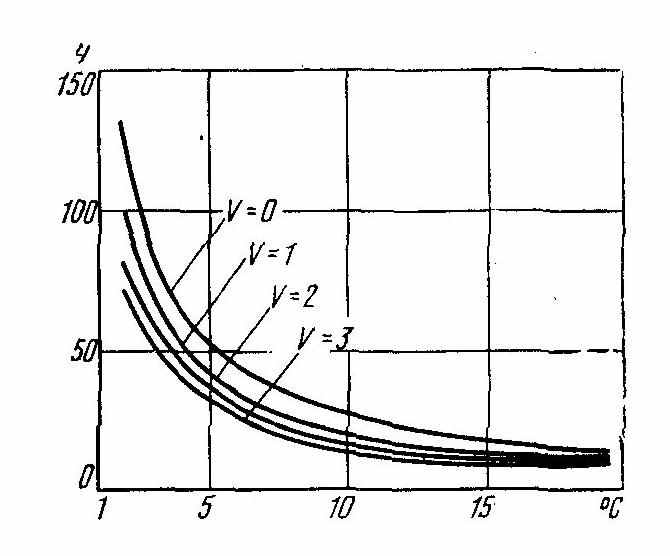

Модификация формулы, полученной Христодуло, позволяет дополнительно учитывать влияние массы размораживаемых туш на продолжительность процесса. Для задних четвертин говядины расчетная продолжительность размораживания колеблется в границах от 21 ч (масса 30 кг при температуре воздуха 20 °С) до 89 ч (масса 70 кг при температуре воздуха 5 °С). Эти значения совпадают с экспериментальными данными, приведенными Касая и представленными на рис. 1 и 2.

При вышеизложенных условиях продолжительность размораживания блоков и малых порций мяса от температуры минус 10 до 0.5 °С характеризуют зависимостью:

= m1 / (t0 + 1) + n1,

где m1 и n1 – соответственно для блоков массой около 70 кг – 180 и 4, а для порций массой 0.5 кг – 85 и 0.5.

Продолжительность размораживания полутуш и четвертин в воздухе с температурой 0 – 8 °С и относительной влажностью 90 – 95 % при естественной циркуляции воздуха составляет 3 – 4 дня. При отсутствии потерь массы наблюдается значительное бактериальное обсеменение поверхности мяса. При снижении относительной влажности до 65 % замедляются микробиологические процессы, однако потери продукта колеблются в пределах 3 – 4 %. Повышение температуры воздуха до 15 – 20 °С при относительной влажности 95 % сокращает продолжительность размораживания до одних суток, но создаются благоприятные условия для развития микрофлоры и возникает опасность микробиальной порчи.

Рис. 1 – Зависимость продолжительности размораживания четвертин говядины (толщина бедра 28 см) от температуры и скорости движения воздуха

При размораживании в воздушной среде важное значение имеет также такая система размещения мяса в камерах, при которой не происходит чрезмерного нагрева поверхности слоев продукта и обеспечивается равномерное размораживание во всей партии мяса и в отдельных тушах. При этом в максимальной степени должны быть ограничены процессы массообмена на поверхности продукта.

Положительные результаты получены при размораживании мясных туш методом душирования, основанным на направленной подаче струи теплого воздуха к участкам туши наибольшей толщины. При размораживании говяжьих полутуш, подвешенных на подвесных путях, движение воздуха около бедренной части является наиболее интенсивным и температура выше, чем в остальных частях. В результате этого продолжительность размораживания отдельных частей туши примерно одинаковая.

Рис. 2 – Зависимость продолжительности размораживания полутуш свинины (толщина 18 см) от температуры и скорости движения воздуха:

1 — продолжительность, ч

Достигается равномерное размораживание различных частей говяжьих полутуш; при температуре воздуха около 20 °С и относительной влажности 85 – 90 % продолжительность размораживания составляет 10 – 12 ч. При воздушном душировании на поверхности размораживаемого мяса в начальной фазе процесса из окружающей среды конденсируется плата, однако конденсат не стекает с поверхности. После 6 – 8 ч размораживания поверхность мясных полутуш подсыхает – часть влаги поглощается мясом и часть испаряется в окружающую среду. Мясо, размороженное до 1 °С, имеет сухую поверхность и отличается упругой консистенцией; цвет мяса на разрезе – ярко-красный, а поверхности туш – розовый без темных участков. Продукты, изготовленные из такого мяса, спустя 36 ч по окончании размораживания, получали положительную органолептическую оценку.

При размораживании в воздухе, как и при применении других методов поверхностного размораживания, можно регулировать условия ведения процесса, в частности, разность температур поверхности продукта и окружающей среды. Как правило, применяемые в начале процесса высокие температуры окружающей среды постепенно снижают вместе с повышением температуры поверхности продукта.

Научно-исследовательской лабораторией мясной промышленности Австралии даны следующие рекомендации для размораживания говядины и баранины в полутушах и четвертинах:

- размораживание следует проводить в специальных помещениях (туннелях размораживания) с соответствующим оборудованием;

- замороженное мясо следует направлять из камер хранения непосредственно в помещения для размораживания; выдержка мяса в неконтролируемых условиях, частичное поверхностное размораживание снижает качество продукта (и наиболее правильно было бы располагать туннели размораживания непосредственно при холодильнике);

- если туши находятся в простынях, рекомендуется оставлять их на время размораживания; чехлы из пленки перед размораживанием необходимо снимать;

- во время размораживания туши должны быть подвешены на крюках и не соприкасаться друг с другом;

- температура воздуха во время размораживания должна быть на несколько градусов выше криоскопической, практически 5 °С (допустимы колебания 2 °С), относительная влажность воздуха 70 – 75 %. скорость циркуляции 0.3 – 0.4 м/с.

После размораживания туш температуру воздуха необходимо снизить до 1 °С, относительную влажность повысить до 85 – 91 %, скорость циркуляции снизить до 0.05 м/с.

Мясо, размороженное по этим рекомендациям, имеет хорошую окраску, минимальные потери сока, развитие микроорганизмов в нем ограниченное (не превышает допустимых норм).

По данным австралийских ученых, применение более высоких температур воздуха неизбежно приводит к ухудшению качества и товарного вида продукта.

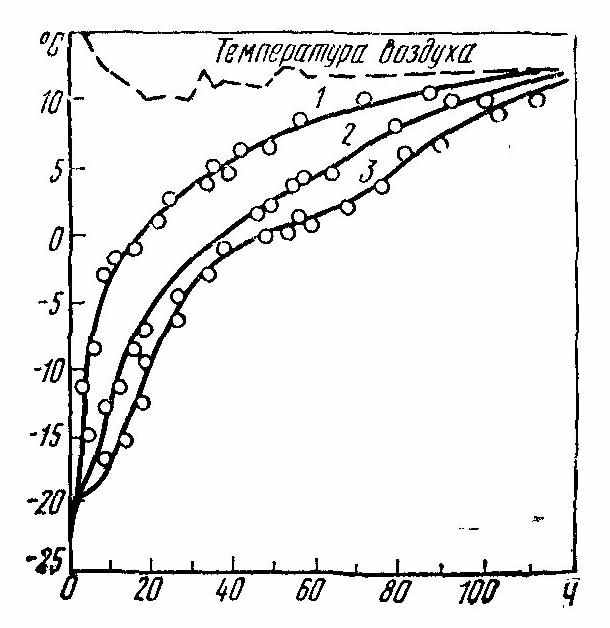

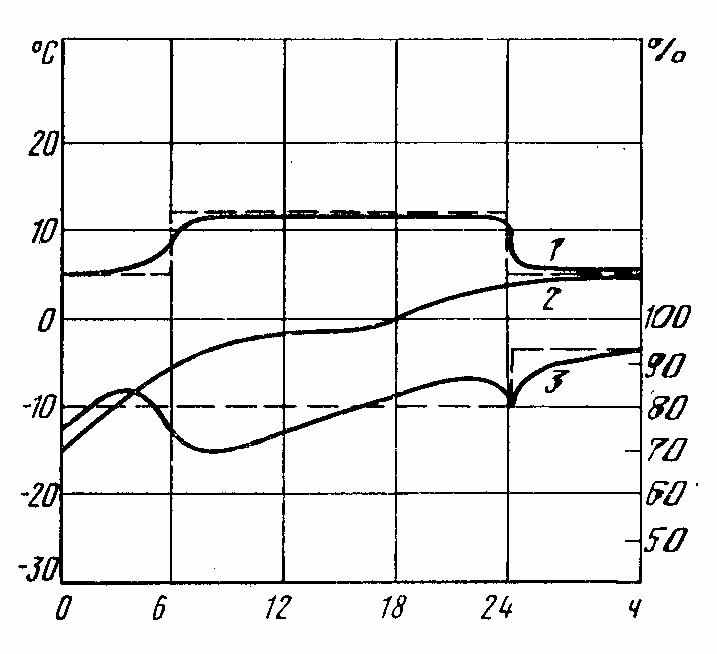

Проведенные в Польше исследования размораживания блоков сливочного масла показали, что оптимальные условия размораживания создаются при температуре воздуха 10 – 12 °С и относительной влажности до 55 %. При этих условиях обеспечивается обогрев всей массы продукта в течение 100 – 120 ч при сравнительно небольших перепадах температур внутри блока и предохранение продукта от плесневения быстрое испарение инея с поверхности упаковки (рис. 3).

Рис. 3 – Температурные кривые размораживания блоков сливочного масла:

1 – измерение на глубине 2.5 см; 2 – измерение на глубине 9 см; 3 – измерение в центре блока

Промышленное размораживание туш в контролируемых условиях. В 1961 г. на шведском предприятии Хельсингборге Фришус АБ была внедрена в промышленном масштабе технология контролируемого размораживания полутуш и четвертин говядины и свинины. Этот метод практически исключает отрицательные последствия обычного размораживания мяса – рост бактериальной обсемененности, усушку поверхностного слоя и явление потерь тканевых соков.

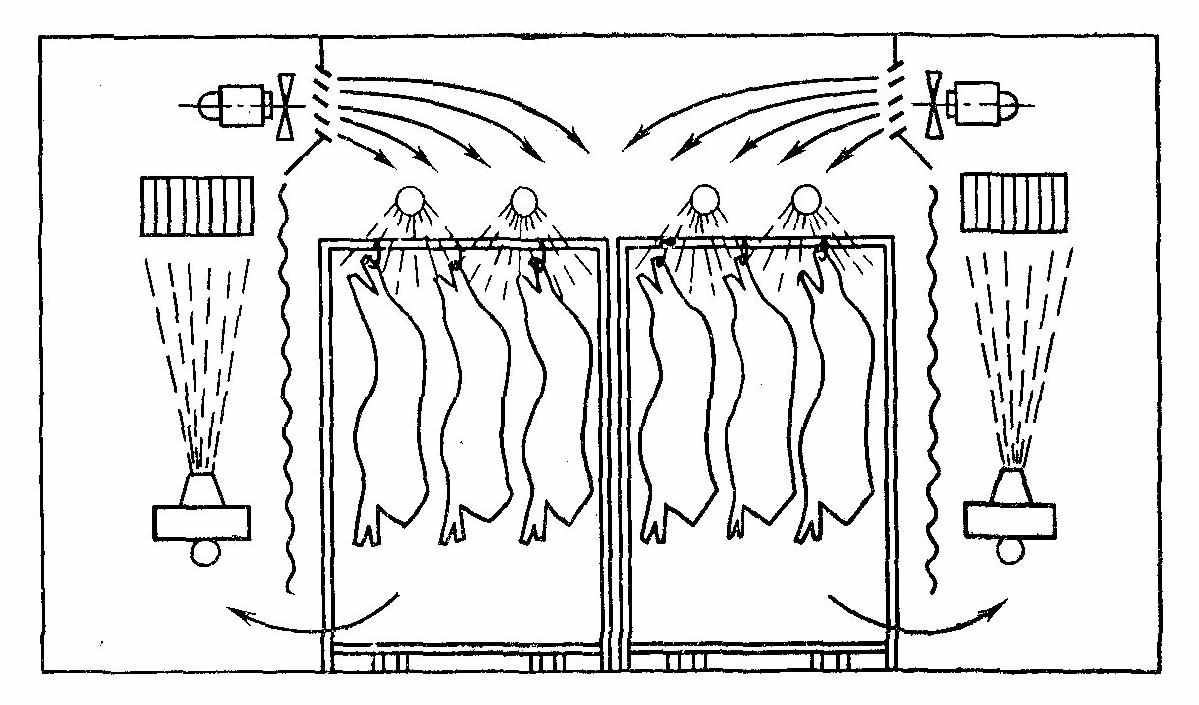

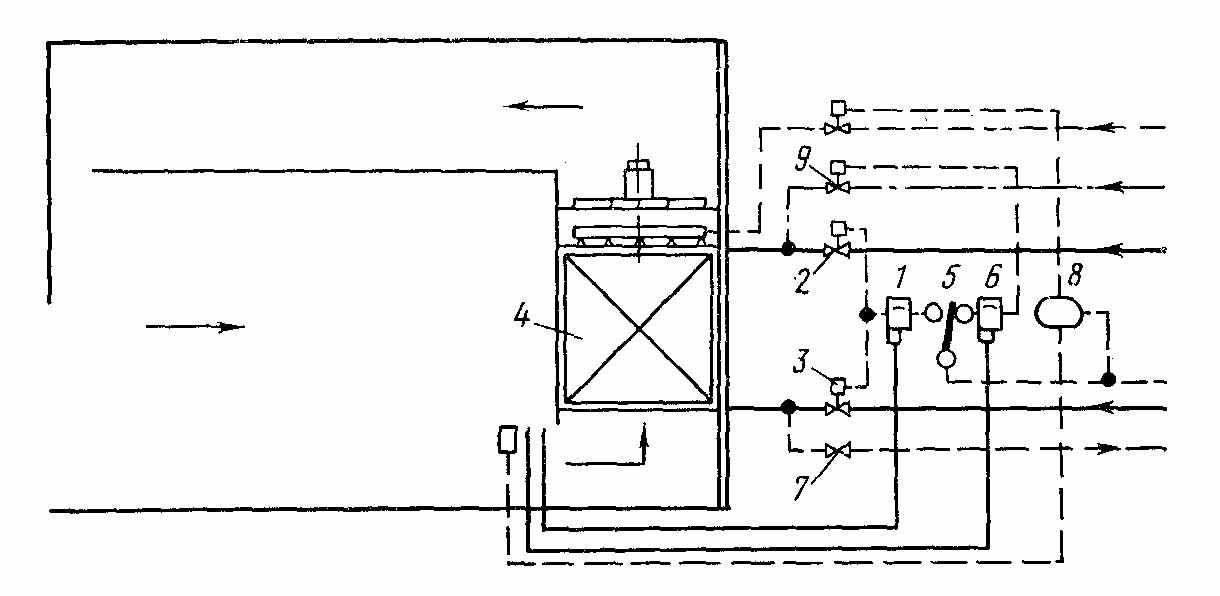

Метод контролируемого размораживания мяса базируется на трех основных принципах: бактерицидный эффект ультрафиолетового излучения; создание в камерах размораживания мяса очень высокой относительной влажности воздуха посредством искусственного увлажнения; увеличение скорости оттаивания в результате создания более интенсивного движения воздуха и повышения его температуры (рис. 4).

Рис. 4 – Схема туннельного аппарата для контролируемого размораживания мяса

Туши подвешивают в туннеле таким образом, чтобы обеспечить возможность циркуляции воздуха. В результате интенсивного вертикального движения воздуха, создаваемого вентиляторами, достигаются условия, при которых туши омываются воздухом сверху вниз. Затем воздух направляется в соответствующий агрегат, в котором проходит зону водяного тумана. Этим достигается увлажнение воздуха до высокого уровня. В этом же агрегате в зависимости от программы процесса размораживания воздух подогревается или охлаждается.

Источники ультрафиолетового излучения, генерирующие излучение соответствующей длины волны, ограничивают развитие микрофлоры на поверхности размораживаемого продукта. Облучение не должно сопровождаться отрицательным влиянием на изменения жира продукта. Для этого важное значение имеет предотвращение образования озона, катализирующего процессы прогоркания. Бактерицидный эффект ультрафиолетового излучения достигается частично в результате непосредственного воздействия ультрафиолетовых лучей к лучами, отраженными от алюминиевых панелей, установленных на стенах туннеля.

Применяемые в настоящее время в ряде стран Западной Европы туннели для контролируемого размораживания мяса в основном работают как агрегаты периодического действия. Вместимость туннельного морозильного аппарата колеблется в пределах 20 – 30 т загружаемого мяса. Цикл размораживания продолжается 24 – 40 ч в зависимости от вида мяса, размера туш и степени загрузки туннельного аппарата. Процесс размораживания управляется автоматически специальными приборами центрального распределительного пульта, находящегося в отдельном помещении, где также располагают аппаратуру системы размораживания посредством обогрева паром. На рис. 5 представлено запрограммированное и фактическое изменение температур и относительной влажности в туннельном аппарате во время экспериментального цикла размораживания.

Рис. 5 – Кривые, характеризующие запрограммированный и расчетный ход контролируемого» процесса размораживания мяса:

1 – температура воздуха; 2 – температура во внутренних слоях мышц;

3 – относительная влажность воздуха; прерывистая линия соответствует запрограммированному процессу

Процесс размораживания осуществляется в три стадии. Во время первой стадии при большой разности температур между воздухом и поверхностью мяса относительная влажность воздуха должна быть достаточно низкой. Несмотря на это, на первой стадии обычно не удается избежать конденсации влаги на поверхности продукта, однако эта влага в результате высокой скорости движения воздуха (4 – 5 м/с) достаточно быстро испаряется. На второй стадии температура воздуха повышается. На третьей стадии температура воздуха снижается и одновременно увеличивается его относительная влажность. На этой стадии температура во всем объеме туш выравнивается. В последнее время мясо размораживают в две стадии.

Как следует из рис. 5, через 10 ч размораживания температура внутри мышц составляет 5 °С, т. е. продолжительность процесса размораживания сокращается в сравнении с продолжительностью обычного размораживания больше чем на 40%. Кроме этого, не только полностью устраняются потери массы мяса, которые при обычном размораживании колеблются в пределах 1 – 2 %, но и наблюдается некоторое незначительное увеличение массы в результате ресорбции воды поверхностным слоем туш в условиях высокой относительной влажности воздуха.

При размораживании мяса в туннельных аппаратах с контролируемым режимом его поверхность после размораживания очень близка к поверхности охлажденного мяса. Установлена невысокая бактериальная обсемененность мяса, размороженного в туннельных аппаратах с источниками ультрафиолетового излучения. В большинстве случаев при размораживании бактериальная обсемененность значительно снижается, особенно в тех частях туш, которые подвергаются непосредственному воздействию ультрафиолетовых лучей. Бактерицидный эффект ультрафиолетового излучения зависит от вида микроорганизмов, стадий и условий их развития. На эффективность воздействия ультрафиолетового излучения существенное влияние оказывают также факторы окружающей среды, например, при относительной влажности воздуха выше 60 % бактерицидный эффект ультрафиолетового излучения значительно снижается, что обусловлено частичным отражением ультрафиолетовых лучей от образующейся на поверхности туш прослойки воды.

Результаты микробиологических исследований, проведенных в Швеции при контролируемых параметрах размораживания мяса, приведены в табл. 1.

Таблица 1 – Результаты бактериальной обсемененности контролируемого размораживания мяса в воздушной среде

| № образца | Бактериальная обсемененность поверхности мяса | № образца | Бактериальная обсемененность поверхности мяса | ||

| замороженного | после размораживания | замороженного | после размораживания | ||

| 1 | 9700 | 27000 | 9 | 53000 | 4000 |

| 2 | 128000 | 1000 | 10 | 113000 | 1000 |

| 3 | 15800 | 1000 | 11 | 14900 | 1000 |

| 4 | 10200 | 10000 | 12 | 91000 | 25000 |

| 5 | 4600 | 1000 | 13 | 2300000 | 1000 |

| 6 | 19300 | 2000 | 14 | 192000 | 1000 |

| 7 | 120000 | 2000 | 15 | 11700 | 22000 |

| 8 | 40000 | 1000 | 16 | 112000 | 40000 |

Образцы, представленные в табл. 1, получены из туш, расположенных в различных участках туннельного аппарата во время одного и того же цикла размораживания. Бактерицидный эффект ультрафиолетового излучения обусловливает значительное увеличение сохранности размороженного мяса. Вышеизложенное подтверждено также исследованиями контролируемого процесса размораживания мяса, проведенными в Институте консервной промышленности (г. Одесса) и в Институте мясной промышленности (г. Будапешт).

Рис. 6 – Схема туннельного аппарата для размораживания мяса, нагрев горячими парами аммиака:

1 – термостат системы охлаждения; 2 – магнитный вентиль всасывания;

3 – магнитный вентиль жидкости; 4 – охладитель или нагреватель;

5 – переключатель; 6 –термостат системы нагревания; 7 – вентиль противодавления; 8 – гидростат; 9 – магнитный вентиль горячего газа

На рис. 6 представлена схема туннельного аппарата Касая для быстрого охлаждения мяса, приспособленного в венгерских условиях для контролируемого размораживания мясных туш.

При размораживании в паровой среде необходимо соблюдать те же условия процесса, что и при размораживании в воздухе. Прекращение подачи пара на конечной стадии процесса позволяет получить эффект подсушивания поверхности мясных туш.

Размораживание в вакууме. Фирмой «АПВ Кларк-Билт Зетфорд» (Норфолк) и экспериментальной станцией Торри Британского министерства технологии разработан оригинальный модифицированный метод размораживания пищевых продуктов в воздушней среде – посредством применения вакуума. Разработанный аппарат используют для размораживания мяса, рыбы, плодов и овощей, направляемых на размораживание в виде блоков.

Новый метод размораживания основан на использовании скрытой теплоты конденсации пара при температурах, не вызывающих каких-либо изменений на поверхности продуктов. Размораживаемый продукт помещают в горизонтальную цилиндрическую вакуумную камеру, из которой затем удаляется воздух. Пар получают в специальном парообразователе, входящем в комплект упаковки, или снаружи подводят в вакуумную камеру. Температура испарения воды зависит от степени разрежения в камере. Давление пара ниже 2.4 – 103 Па (при 20 °С) получают с помощью двуступенчатого водяного насоса. Для получения разрежения порядка до 0.93 103 Па (при 6 °С) применяют воздушные инжекторы, соединенные с водяным насосом, а для получения еще более низких давлений (ниже 0.83 103 Па при 4 °С) вместо воздушного инжектора применяют паровой.

Одним из главных преимуществ конденсации в вакууме, т. е. в случае наличия только следов неконденсировавшихся газов, является очень высокий коэффициент теплоотдачи. Температура пара, образующегося в вакууме, соответствует равновесному давлению паров, что в связи с простотой регулирования давления обеспечивает полную гарантию соблюдения заданной температуры продукта. В практических условиях допускают колебания температур размораживания в пределах 1 °С. Основное преимущество метода – равномерное размораживание и отсутствие усушки продукта. Выпускают четыре типа промышленных установок для размораживания в вакууме со следующей единовременной загрузкой: 0.5; 1 : 1,5 и 2 т продуктов (табл. 2).

Таблица 2 – Техническая характеристика установок для размораживания в вакууме пищевых продуктов

| Технические данные | Тип установки | |||

| I | II | III | IV | |

| Производительность, т | 0.5 | 1 | 1.5 | 2 |

| Длина, м | 2.1 | 3.3 | 4.9 | 6.1 |

| Диаметр, м | 2.0 | 2.0 | 2.0 | 2. |

| Расход пара, кг | 50 | 100 | 150 | 200 |

| Мощность электродвигателя, кВт | 32 | 64 | 96 | 128 |

| Расход воды, подаваемой насосом, л/мин | 25 | 74 | 90 | 113 |

Эти установки оснащены комплектным снаряжением – манометрами, трубомуфтами, насосами, резервуарами для воды, системой сигнализации. По требованию их можно укомплектовать автоматической системой очистки, гарантирующей полную очистку и дезинфекцию всей рабочей внутренней поверхности. Очистка особенно важна при размораживании мяса. При размораживании рыбы система автоматической очистки считается излишней. Предусмотрена возможность адаптирования установки для размораживания продуктов, уложенных на поддонах, а также мясных полутуш, находящихся на подвесном пути.

Продолжительность размораживания зависит от вида продукта и толщины блоков (наиболее быстрым считается метод поверхностного размораживания продуктов толщиной до 100 мм). Исчерпывающие данные по этому вопросу приведены в табл. 3.

Таблица 3 – Продолжительность размораживания в вакууме пищевых продуктов в виде блоков различной толщины и массы

| Продукт | Толщина блока, мм | Масса, кг | Температура пара, °С | Продолжительность процесса, мин |

| Треска, замороженная на море | 100 | 45 | 20 | 270 |

| Селедка в неразделанном виде | 50 | 28 | 25 | 85 |

| Камбала | 50 | 27 | 25 | 75 |

| Клубника | 70 | 12 | 30 | 25 |

| Малина | 70 | 12 | 25 | 45 |

| Говядина | 90 | 31 | 25 | 60 |

Эксплуатационные расходы на 15 – 20 % ниже, чем при размораживании в воздухе или же при применении токов высокой частоты.

Размораживание в жидких средах. Метод размораживания в жидких средах широко применяют для неразделанной рыбы. В качестве теплопередающей среды обычно используют воду, в некоторых случаях – 5 %-ный раствор поваренной соли. Продукт размораживают посредством погружения или душевой обработки. Применение душевой обработки является более эффективным, однако более сложным в осуществлении. Очень важное значение имеет сохранение низкой бактериальной обсемененности жидкости, что достигается путем соответствующей обработки жидкости, циркулирующей в замкнутой системе, или же при применении открытой системы посредством постоянного обмена воды.

Для получения оптимального эффекта нагрева продуктов при размораживании душевой обработкой важное значение имеет равномерное орошение продукта при умеренной подаче жидкости, регулирующейся в зависимости от условий размораживания. При размораживании в жидких средах рекомендуется небольшая скорость движения жидкости, не превышающая 0.3 м/с. При размораживании неупакованных продуктов обогрев поверхности слоев в жидкостях в большей степени отрицательно влияет на качество, чем размораживание в воздухе. Это обусловлено поглощением воды поверхностными слоями и одновременно диффузией растворимых веществ из продукта в окружающую среду.

Институтом мясной промышленности в г. Кульмбах (Германия) проведены исследования по размораживанию мяса в. водной среде и в условиях непрерывной или периодической душевой обработки, совмещенной с принудительным движением воздуха. Авторами исследован ряд факторов: продолжительность процесса, размеры потерь массы, изменение рН и пигментов мяса, способность связывания влаги, степень обсемененности поверхности мяса. Вместе с тем в этой работе не установлена пригодность этого метода для практических целей.

В табл. 4 приведены сравнительные данные Гейнца определения средней продолжительности размораживания говядины в неупакованном виде с применением различных методов размораживания.

Мясо в воде необходимо размораживать в упакованном виде в полимерных мешках, исключающих непосредственный контакт поверхности продукта с жидкостью.

Исследования по размораживанию с помощью душевой обработки мяса в виде туш, упакованных в полимерные мешки, проведены в России. В результате теплообмена между мясом и слоем воды процесс размораживания длился только 9.14 ч при сохранении хорошего качества и отсутствии потерь массы. Однако обнаружена значительная неравномерность скорости размораживания отдельных частей полутуш, например, бедренные части размораживались в 2 раза медленнее, чем лопастные. Наряду со значительным расходом воды (около 100 л/ч) и сложными техническими решениями это не позволило внедрить этот метод в промышленную практику.

Таблица 4 – Продолжительность размораживания образцов говядины в виде шара с применением различных методов размораживания

| Диаметр шара, см | Продолжительность размораживания, ч | ||||

| в воде с небольшой скоростью течения, (температура воды 10 °С) | в условиях непрерывной обработки в душевой установке (температура воды 10 °С) | в условиях периодической обработки в душевой установке, через 15 мин, в течение 1 ч (температура воды 10 °С) | в воздухе с температурой 10 °С, = 4.5 м/с, = 70 – 80 % | в воздухе с температурой 10 °С, = 0.5 м/с, = 70 – 80 % | |

| 23 – 25 | 1 | 2 | 2.5 | – | 3 |

| 25 – 29 | 1.5 | 2.5 | 2.5 | – | 3.5 |

| 27 – 30 | 2 | 3 | 3 | 2.5 | 4 |

Контактное размораживание. Продукты с регулярными формами, замороженные контактным методом, могут подвергаться размораживанию с применением этого же метода. При размораживании контактным методом применяют устройства, аналогичные плиточным контактным морозильным аппаратам. Температура греющей жидкости, циркулирующей в мембранах, при размораживании продуктов животного происхождения не должна превышать 20 °С. Жидкие или полужидкие продукты можно размораживать при температурах до 40 °С при условии, что оттаявший продукт будет постоянно удаляться из аппарата, что предотвратит непосредственный контакт с плитами.

Методы внутреннего нагрева. В промышленной практике наряду с методами поверхностного размораживания применяют также размораживание пищевых продуктов в электрическом поле. Используют диэлектрические свойства замороженных пищевых продуктов, которые поглощают электромагнитные волны с образованием тепла, что вызывает повышение внутренней температуры продуктов. Механизм энергетических процессов может быть различным и основан, в частности, на ионной проводимости, диполярной ротации, явлениях электрострикции, пьезоэлектрических явлениях и ферромагнитном резонансе. Количество тепла, образовавшегося в продуктах при применении этих методов, в значительной степени зависит от электрических свойств продуктов. Известны три основных метода внутреннего размораживания: микроволновое, диэлектрическое и электроконтактное.

Микроволновое размораживание. С целью исключения возможности помех радио- и телесвязи для промышленного применения допускаются только определенные, относительно узкие диапазоны электромагнитных волн длиной = 33; 12.5 и 1.35 см, соответствующих частотам 915, 2450 и 22 125 МГц. В Европе, кроме Англии, применяют исключительно микроволновые установки частотой 2450 МГц, в США дополнительно используют частоту 915 МГц.

Микроволны обладают следующими общими свойствами:

- способностью проникать через слои воздуха и такие материалы, как пластмассы, фарфор, стекло;

- способностью отражаться от металлических: поверхностей;

- способностью поглощаться диэлектрическими материалами, к которым относятся также пищевые продукты.

Эффективность нагрева материалов в микроволновых аппаратах определяют уравнением

N E2 f r tg ,

где E – напряжение переменного электрического поля, В/см;

f – рабочая частота аппарата, Гц;

r – диэлектрическая постоянная продукта;

tg – тангенс угла потерь.

Из данного уравнения следует, что эффективность нагрева пропорциональна частоте электромагнитного излучения и квадрату напряжения электрического поля, зависящих от характеристики применяемой аппаратуры, а также так называемым диэлектрическим потерям, выраженным произведением r tg и зависящим от свойств размораживаемого продукта.

Применяемые типы микроволновых туннельных печей для размораживания пищевых продуктов микроволновой энергией оснащены соответствующими генераторами, преобразующими электрическую энергию в микроволновую. Применяют магнетроны мощностью 0.6 – 5 кВт, напряжением 2.5 – 7 тыс. В с коэффициентом полезного действия 50 – 60 %. Применяют также клистроны мощностью 30 – 100 кВт, напряжением до 30 тыс. В и выше, со сроком службы порядка около 10 000 ч.

Они оснащены дополнительными устройствами, например усилителями, апликаторами. Микроволновую энергию подводят в рабочее пространство (в котором производят размораживание) с помощью специальной антенны. Производительность промышленных установок зависит от мощности генераторов (магнетронов). Частота промышленных генераторов ограничена конструктивными соображениями и выходной мощностью (с увеличением частоты выходная мощность значительно снижается).

В связи с тем, что применяемые в настоящее время генераторы изготавливают только на одну частоту, соответствующую выходной мощности, удельную мощность микроволновых установок можно практически изменять, изменяя питающее напряжение. Оптимальная рабочая частота микроволновых установок зависит от толщины размораживаемых продуктов. С увеличением частоты возрастает эффективность нагрева, однако снижается способность проникновения энергии вглубь продуктов. Степень поглощения микроволновой энергии и глубина проникновения электромагнитного излучения определяются также диэлектрическими свойствами продуктов. Поглощение микроволновой энергии жиром отличается от поглощения мышечной тканью. Предполагается, что способность поглощения энергии жирсодержащими продуктами зависит от длины цепи и степени насыщенности жирных кислот. Неравномерность поглощения микроволновой энергии наиболее высокая в мясе с костью, так как электромагнитные волны отражаются от костей, что вызывает перегрев тканей, расположенных около костей.

Различия в скорости поглощения электромагнитных волн наблюдаются также между замороженными и размороженными частями продукта. Это обусловлено тем, что диэлектрическая постоянная воды ( = 88) значительно больше диэлектрической постоянной льда ( = 35). Отсюда образование в продуктах участков неравномерного размораживания вследствие различной скорости размораживания отдельных составных элементов, а также увеличения скорости нагрева во время размораживания.

Ниже приведены ориентировочные значения диэлектрических свойств некоторых замороженных продуктов при температуре внутри продукта –15 °С и частоте около 2400 МГц.

| Замороженный продукт | Диэлектрическая постоянная r | Тангенс угла потерь, tg |

| Говядина | 5.0 | 0.15 |

| Свинина | 6.8 | 0.20 |

| Зеленый горошек вареный | 2.5 | 0.20 |

| Картофель вареный | 4.5 | 0.20 |

| Шпинат вареный | 13.0 | 0.50 |

Микроволновое размораживание пищевых продуктов обладает следующими преимуществами:

- сравнительно высокой равномерностью нагрева продукта по всему объему;

- значительным сокращением продолжительности размораживания с одновременной возможностью контроля течения процесса и его автоматизации;

- возможностью создания высоких санитарно-гигиенических условий процесса размораживания.

Равномерное увеличение температуры по всему объему продукта положительно отличает микроволновое размораживание от всех поверхностных методов, характеризующихся неравномерностью нагрева продукта. Быстрое размораживание поверхностных слоев продукта в воздушной среде при низком коэффициенте теплопередачи этих слоев обусловливает местное повышение температуры поверхности за время, необходимое для достижения криоскопической температуры в тепловом центре продукта. При этом возникает опасность интенсификации окислительных изменений и усушки продукта, а также возможность микробиальной порчи.

При микроволновом размораживании теоретически одновременному нагреву подвергаются все частицы продукта и процесс теплопроводности отсутствует. В связи с этим местные перегревы поверхности и появление нежелательных изменений качества наблюдаются очень редко, главным образом, при размораживании продуктов больших размеров. Степень равномерности микроволнового размораживания тем выше, чем больше однородность состава продукта, чем выше содержание в нем воды, меньше его размеры и чем более регулярная форма. Некоторое повышение равномерности нагрева можно получить погружением продуктов перед обработкой в воду.

Продолжительность микроволнового размораживания значительно меньше, чем традиционно применяемого. В табл. 5 приведены сравнительные данные продолжительности размораживания рыбы, замороженной в виде блоков, в промышленных микроволновых установках, а также в воздухе при отсутствии его движения и при различной температуре.

Таблица 5 – Продолжительность размораживания блочного мяса рыбы различными методами

| Толщина блоков, мм | Продолжительность размораживания, ч | |||

| микроволновое | в воздухе при температуре °С | |||

| 4.5 | 10 | 15.5 | ||

| 38 | 0.33 | 34 | 17 | 11 |

| 63 | 0.5 | 62 | 31 | 21 |

| 152 | 1 | 188 | 94 | 63 |

При микроволновом размораживании допускается использование упаковочных материалов, обладающих соответствующими диэлектрическими свойствами (табл. 6) и достаточной стойкостью к воздействию высоких температур. Не допускается применение металлической фольги, от поверхности которой отражаются микроволны. Лучшим материалом считают полиэтилен, особенно полиэтилен низкого давления (tg при широком диапазоне частот составляет 0.0005). Допускаются также упаковки из полистирола и ламинированного картона.

Таблица 6 – Диэлектрическая постоянная и тангенс угла потерь некоторых упаковочных материалов

| Материал | Диэлектрическая постоянная | Тангенс угла потерь | Частота при проведении измерений |

| Полиэтилен высокого давления | 2.25 – 2.35 | 0.0005 | 60 – 106 |

| Полиэтилен низкого давления | 2.25 – 2.35 | 0.0005 | 60 – 106 |

| Полистирол | 2.4 – 3.2 | 0.0005 – 0.0003 | 60 – 106 |

| Полиэтилен – целлофан – вискоза* | 3.5 – 3.7 | 0.023 – 0.021 | 50 |

| Меладур* | 4.0 – 8.0 | 0.02 – 0.06 | 106 |

| Фарфор | 5.4 – 6.4 | – | |

| Стекло: – обычное – кварцевое – специальное – енское | | | |

| 5.0 – 7.0 | 0.001 – 0.01 | | |

| 3.5 – 4.0 | 0.001 – 0.01 | | |

| 8.0 – 12.0 | 0.001 – 0.01 | | |

| 6.0 – 8.4 | 0.59 – 0.011 | 106 – 107 |

* Непригоден для использования в микроволновых печах

В последнее время микроволновые установки применяют также для размораживания отрубов и туш мяса. Генератор мощностью 25 кВт размораживает 1 т мяса в течение 2 ч в полутушах от начальной температуры –20 °С до 5 °С; в воздушной среде полутуши размораживают обычно в течение 48 – 72 ч.

Диэлектрическое размораживание. При этом методе электрическое поле образуется электродами, между которыми помещают продукт. Однако электроды не находятся в непосредственном контакте с продуктом. При диэлектрическом нагреве широко применяют частоты в пределах 27 – 100 МГц. Этот метод используют меньше, чем микроволновое размораживание.

В Швейцарии запатентован метод диэлектрического размораживания мяса в блоках с одновременным поддержанием температуры воздуха в помещении ниже температуры размораживаемого мяса. Предполагается, что этот метод предотвращает чрезмерное повышение температуры в поверхностных слоях блока и одновременно обеспечивает сокращение продолжительности процесса с 7 дней до около 30 мин.

Электроконтактное размораживание. Электроконтактное размораживание основано на прохождении электрического тока через размораживаемый продукт, расположенный между электродами. Обычно продукт предварительно слегка подогревают для получения хорошего контакта с электродами и соответствующего прохождения тока в начальной стадии процесса. В настоящее время метод применяют исключительно для размораживания рыбного филе массой до 3 кг и толщиной до 50 см.

Проблема создания достаточно совершенных технических средств для размораживания пищевых продуктов до настоящего времени окончательно не решена. Продолжаются исследования с целью разработки новых методов и определения оптимальных параметров процесса для различных пищевых продуктов.