Повышение эффективности хонингования сферических поверхностей деталей из нержавеющих сталей

| Вид материала | Автореферат |

- Моделирование и динамическая стабилизация нановыглаживания прецизионных поверхностей, 151.88kb.

- Carboweld 625 Стандарты, 41.02kb.

- 195027, Санкт-Петербург, ул. Магнитогорская, д. 51 Бизнес-центр«крол»,офис 319, 709.62kb.

- Д. М. Медведев одноступенчатое технологическое обеспечение износостойкости цилиндрических, 106.33kb.

- Локальная коррозия оборудования из нержавеющих сталей при эксплуатации установок переработки, 371.28kb.

- Повышение эффективности системы менеджмента качества применением карт бизнес-процессов, 241.65kb.

- Л. А. Захаров новый подход к обработке плоских поверхностей, 131.75kb.

- Повышение эффективности технологического процесса обработки деталей машин при интеграции, 291.71kb.

- Повышение несущей способности деталей машин упрочнением и отделкой, 509.34kb.

- Технологии повышения долговечности деталей машин восстановлением и упрочнением рабочих, 553.23kb.

На правах рукописи

ГОРЯИНОВ ДМИТРИЙ СЕРГЕЕВИЧ

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ХОНИНГОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ

Специальность 05.02.08 – Технология машиностроения

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Самара – 2009

Работа выполнена на кафедре «Технология машиностроения»

Самарского государственного технического университета

Научный руководитель: доктор технических наук, профессор

НОСОВ Николай Васильевич

Официальные оппоненты: доктор технических наук, профессор

Скуратов Дмитрий Леонидович.

кандидат технических наук, профессор

Осипов Александр Петрович

Ведущая организация: ОАО «Авиаагрегат»

Защита состоится 30 июня 2009г. в 14-00 ч в корпусе № 6, ауд. № 23 на заседании диссертационного совета Д212.217.02 в Самарском государственном техническом университете по адресу: г. Самара, ул. Галактионовская, 141

С диссертацией можно ознакомиться в библиотеке СамГТУ

Отзывы на автореферат просим присылать по адресу: 443100, г. Самара, ул. Молодогвардейская, 244, Самарский государственный технический университет, Главный корпус, ученому секретарю диссертационного совета Д 212.217.02

Автореферат разослан « ___» _____________ 2009г.

Ученый секретарь

диссертационного совета

Д 212.217.02 д.т.н. А.Ф. Денисенко

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Развитие современного машиностроения, повышение производительности и качества поверхности требует совершенствования технологических процессов обработки деталей машин, увеличения доли чистовых операций. Именно на окончательных операциях формируется поверхностный слой детали, определяющий их эксплуатационные свойства.

Сложность процесса обработки сферических поверхностей, особенно с двухсторонним ограничением, вызывает необходимость глубокого теоретического и экспериментального изучения физической сущности явлений и их влияние на точность и качество поверхностей. Одним из перспективных направлений изготовления сферических деталей являются операции хонингования на основе разработки новых конструкторских и технологических решений. Широко известны процессы хонингования плоских и цилиндрических поверхностей, в то же время хонингование деталей, имеющих сферическую поверхность мало изучено.

Повышение точности сферических поверхностей, улучшение параметров шероховатости поверхностного слоя, придание поверхности управляемой микрогеометрии является актуальной задачей современного машиностроения. Потребность машиностроения в обеспечении высокого качества сферических поверхностей деталей особенно из труднообрабатываемых нержавеющих сталей и создание высокопроизводительного и конкурентного процесса обработки с одной стороны и недостаточная изученность сферического хонингования с другой стороны подчеркивает своевременность проведения данных исследований и его влияние на производительность, качество и точность обработанной поверхности.

Работа выполнена в рамках тематического плана Самарского государственного технического университета по заданию Федерального агентства по образованию на 2002-2005 г.г. по теме «Разработка теоретических основ упрочнения абразивного инструмента», номер государственной регистрации НИР 1.10.02.

Цель работы. Разработка процесса сферохонингования деталей из нержавеющих сталей на основе теоретико-экспериментальных исследований влияния параметров процесса на производительность, точность и качество обработанной поверхности.

Для достижения поставленной цели необходимо решить следующие задачи:

● Разработать кинематическую модель формообразования точности и шероховатости поверхности при сферическом хонинговании деталей абразивными брусками.

● Исследовать влияние напряженно-деформированного состояния в контакте заготовки и инструмента на точность формы сферических поверхностей.

● Разработать модель процесса сферического хонингования деталей из нержавеющих сталей, учитывающую кинематические и силовые параметры.

● Разработать бесконтактный метод исследований параметров шероховатости сферических поверхностей.

● Исследовать влияние условий и режимов хонингования сферических поверхностей на точность, шероховатость и производительность обработки.

● Внедрить результаты исследований в производство.

Научные результаты. Предложены научно-обоснованные технологические решения по обеспечению заданной точности формы и шероховатости сферической поверхности.

● На основе разработанной модели процесса хонингования показано влияние кинематических и силовых параметров на формообразование сферической поверхности при обработке.

● Установлены функциональные зависимости шероховатости и отклонения формы сферической поверхности от режимов хонингования.

● Получена расчётная модель, позволяющая выбирать технологические параметры процесса хонингования с учетом требуемой производительности, точности и шероховатости.

● Раскрыт характер формирования точности и шероховатости, позволяющий оценить влияние режимов обработки на эксплуатационные параметры.

● Разработан метод бесконтактных исследований параметров шероховатости сферических поверхностей.

Достоверность результатов обеспечена применением современных компьютерных средств численного моделирования и анализа.

Результаты проверки адекватности модели, построенной в программе ANSYS, хорошо согласуются с экспериментальными данными измерения точности формы поверхности на координатно-измерительной машине и имеют расхождение 7…10%.

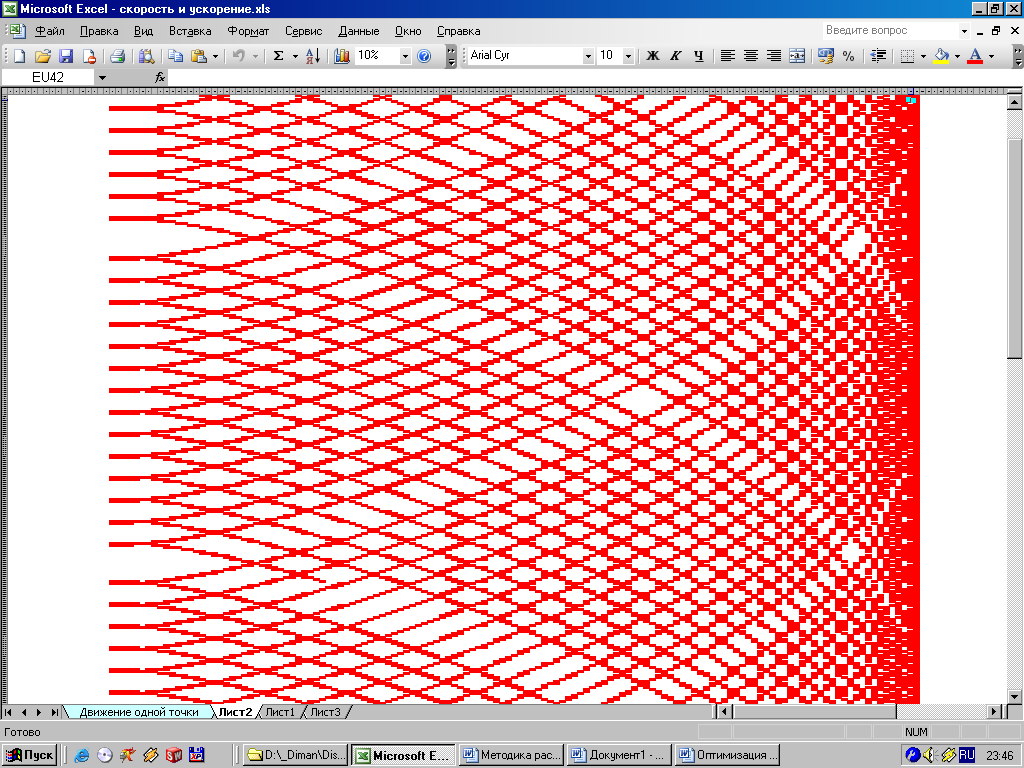

Методы исследований. Теоретические исследования, выполненные в работе, базируются на научных основах технологии машиностроения, теории резания, методов математического и конечно-элементного моделирования, теории вероятности и математической статистики. Анализ кинематической модели проводился с помощью численного моделирования в системе MS Excel по созданной автором программе на языке Visual Basic. Изучение напряженно-деформированного состояния в контакте заготовки и брусков проводилось с помощью метода конечных элементов в программе ANSYS. Для бесконтактного способа определения шероховатости использовался автокорреляционный анализ.

Экспериментальные исследования включали испытания шаровых кранов на герметичность. Исследования отклонения формы сферической поверхности проводилось с использованием координатно-измерительной машины. Измерение шероховатости производилось с применением профилометра и созданной установки для бесконтактного измерения шероховатости.

Корректность разработанных математических моделей и их адекватность подтверждается использованием известных положений фундаментальных наук, а достоверность полученных теоретических результатов – сходимостью с данными экспериментов и результатами промышленной эксплуатации.

Практическая ценность. На основе расчёта кинематических параметров определены оптимальные режимы хонингования сферических поверхностей - скорость обработки, соотношения частот вращения, количество брусков и т.п.

Разработан и апробирован метод бесконтактного определения параметров шероховатости сферических поверхностей.

Проведена опытно-промышленная проверка влияния режимов сферического хонингования деталей из нержавеющих сталей на точность и качество сферической поверхности пробок. Установлено, что применение брусков из 63С на керамических связках обеспечивает требуемую микрогеометрию и точность обрабатываемой поверхности.

Разработаны научно-обоснованные рекомендации по внедрению процесса сферического хонингования при производстве деталей Пробка сферическая шарового крана на ОАО «Самараволгомаш». Общий условный экономический эффект от внедрения данной технологии составил 1356600 руб.

Основные положения, выносимые на защиту.

Результаты теоретических и экспериментальных исследования процесса хонингования сферических поверхностей деталей из нержавеющей стали 14Х17Н2 абразивными брусками из карбида кремния зеленого.

Кинематическая модель формообразования обрабатываемой сферической поверхности при хонинговании.

Исследования влияния контактного взаимодействия при обработке абразивными брусками на производительность процесса и точность формы сферической поверхности, на основе моделирования напряженно-деформированного состояния.

Модель физико-механических свойств (модуля Юнга и коэффициента Пуассона) абразивного инструмента из 63С на керамических связках.

Экспериментальные исследования влияния режимов процесса сферического хонингования на точность и шероховатость поверхности;

Аппаратное и программное обеспечение по исследованию шероховатости сферических поверхностей оптико-электронным методом.

Научно-обоснованные рекомендации по внедрению результатов исследований в производство при хонинговании сферы пробки шарового крана на предприятии ОАО «Самараволгомаш».

Апробация работы. Основные положения и результаты работы докладывались и обсуждались на международных научно-технических конференциях: «Высокие технологии в машиностроении» (Самара 2005, 2006гг.), «Теплофизические и технологические аспекты управления качеством в машиностроении» (Тольятти, 2006г.), «Актуальные проблемы современной науки» (Самара, 2005г.), «Научно-техническое творчество: проблемы и перспективы» (Сызрань, 2006г.).

В полном объеме диссертация заслушана и одобрена на объединенном заседании кафедр «Технология машиностроения», «Автоматизация технологических процессов в машиностроении», «Автомобили и станочные комплексы», «Инструментальные системы и сервис автомобилей» СамГТУ протокол № 3 от 17 февраля 2009 г.

Личный вклад автора состоит в проведении теоретических исследований влияния кинематических и силовых параметров на производительность, точность и шероховатость сферических поверхностей, а также экспериментальных исследований отклонений формы и шероховатости при сферическом хонинговании, по результатам которых автором разработана технология хонингования сферы пробки шарового крана.

Публикации. По теме диссертации опубликовано 9 работ, в том числе 1 в рецензируемых изданиях, рекомендованных ВАК РФ.

Структура и объем диссертации. Диссертационная работа состоит из введения, пяти глав, заключения, библиографического списка из 133 наименований. Объем диссертации 160 страницы, включая 73 рисунка и 7 таблиц.

содержание работы

Во введении содержится обоснование актуальности темы диссертации, приведена ее краткая характеристика, сформулированы цель и задачи исследований, научная новизна и основные положения, выносимые на защиту.

В первой главе приводится анализ современного состояния вопросов эффективности операции хонингования сферических поверхностей деталей из нержавеющих сталей. Рассмотрена классификация сферических деталей и основные направления совершенствования технологии абразивной обработки сферических поверхностей.

На основании анализа опубликованных отечественных и зарубежных исследований А.П. Бабичева, А.Б. Королева, С.Н. Корчака, З.И. Кременя, Н.В. Лысенко, Е.Н. Маслова, М.С. Наермана, Ю.А. Николаева, Ю.К. Новоселова, С.А. Попова, О.С. Сире, И.Е. Фрагина, В.А. Хрулькова, Л.В. Худобина, Чеповецкого И.Х., П.И. Ящерицына и многих других показано, что нет строгих зависимостей, связывающих параметры абразивных инструментов - зернистость, твердость, структуру, модуль Юнга, коэффициент Пуассона, предел прочности и т.д., что затрудняет разработку адекватных компьютерных моделей.

Анализ исследований процесса хонингования, проведенный автором показал, что на данный момент не существует надежных научно-обоснованных рекомендованных режимов сферохонингования поверхностей из нержавеющих сталей и их влияния на производительность, точность и качество поверхности.

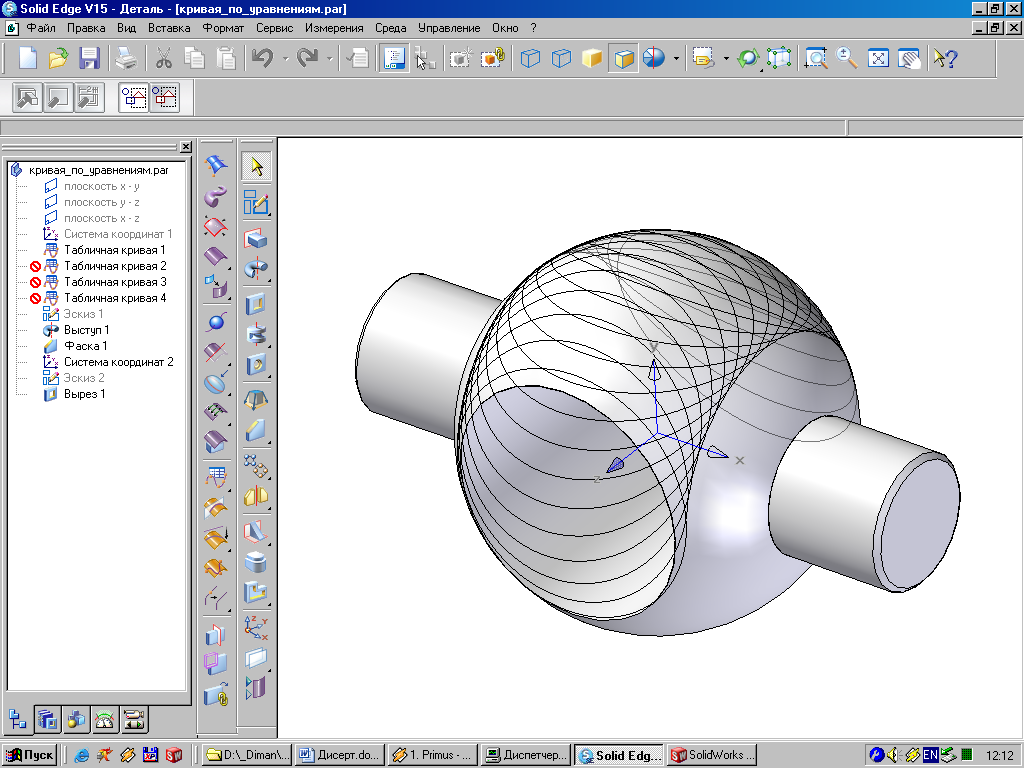

Во второй главе выполнено теоретическое исследование кинематики формообразования обрабатываемой поверхности.

Кинематический анализ сферического хонингования заключается:

- в исследовании кинематики движения точки рабочей поверхности инструмента по сфере при обработке;

- в определении кинематики траек-тории движения единичного абразивного зерна, и влиянии на нее скоростей инструмента и заготовки и др. параметров;

- в определении кинематики движения абразивных брусков на формирование микронеровностей.

|

| Рис.1. Схема движения брусков при сферохонинговании |

В результате теоретических исследований были получены выражения в параметрической форме траектории движения точки на рабочей поверхности АИ при сферическом хонинговании, представляющие собой эпициклоиду, наложенную на сферу:

, (1)

, (1)где x, y, z – координаты точки, мм; Rсф - радиус сферы заготовки, мм; Rобр - расстояние от точки инструмента до оси вращения хонинговальной головки, мм; ωзаг - угловая скорость вращения заготовки, сек-1; ωинстр - угловая скорость вращения хонинговальной головки, сек-1; t – время, сек.

Установлено, что соотношение частот вращения заготовки и хонинговальной головки является важным параметром управления характером распределения, числом и взаимным расположением царапин на поверхности обработки.

а) б) в)

Рис.2. Вид фрагмента траектории движения точки: а) ωинстр = 41,89 сек-1 и ωзаг = 2,09 сек-1; б) ωинстр = 52,36 сек-1 и ωзаг = 31,42 сек-1; в) ωинстр = 52,36 сек-1 и ωзаг = 38,01 сек-1

Графическое изображение при траектории движения, описанная системой уравнений (1) представлена на рис.2.

При исследовании кинематики формообразования обрабатываемой поверхности при сферическом хонинговании установлено, что кратном отношении угловых скоростей вращения наблюдается картина, при которой точка многократно проходит по своему же следу (аналог «стоячих» фигур Лиссажу). Установлено соотношение частот, при которых точка максимально равномерно движется по поверхности.

Кинематическая модель движения зерна. Для определения положения зерна в каждом участке сферы эта поверхность была разбита на элементарные ячейки (рис. 3). Шаг ячеек может варьироваться, таким образом, учитывается влияние размера зерна. Положение зерна на сфере при ее движении определялось по ячейке, в которой находится данное зерно.

а) б)

Рис.3. Фрагмент поверхности, разбитый на ячейки (а) и методика расчёта перемещения зерна по поверхности (б): 1 – «пустая» ячейка, по которой не прошло зерно; 2 – ячейка, по которой прошло зерно; 3 – след зерна при внедрении в поверхность; 4 – теоретическая траектория зерна

Предложен комплексный кинематический параметр – коэффициент перекрытия Кп - представляющий собой функцию нескольких переменных. Зависимость можно записать в общем виде:

, (2)

, (2)  КП |

| Рис.4. Зависимость КП от соотношения частот вращения. |

Ввиду сложности аналитичес-кого решения, зависимость (2) можно представить в виде численного решения (рис. 4), где m – кинематический параметр, а n и k – произвольные целые числа.

Обработка результатов исследований позволяет определить значения угловых скоростей, соответствующие высоким значениям Кп:

,

,  , где k

, где k  Z, n

Z, n  Z, n > k.

Z, n > k.Проведены исследования влияния скорости вращения заготовки при постоянной скорости вращения хонинговальной головки на количество проходов абразивного зерна по сфере вдоль оси вращения заготовки (рис. 5). Из приведенных данных видно, что распределение количества проходов по поверхности сферы неравномерно.

Рис.5. Распределение среднего числа проходов вдоль оси вращения заготовки за время обработки t, при ωинстр=41,99 сек-1, ωзаг=2,09 сек-1

Определены оптимальные соотношения скоростей вращения заготовки и инструмента, в котором распределение проходов зерен по сферической поверхности наиболее равномерно. Значения угловых скоростей соответствуют на станке частотам вращения заготовки nзаг = 20 об/мин, инструмента nинстр = 401; 403; 407; 409; 411; 413; 417, 419, 423, 427, 429, 431, 433, 437, 439, 441, 443 об/мин и др.

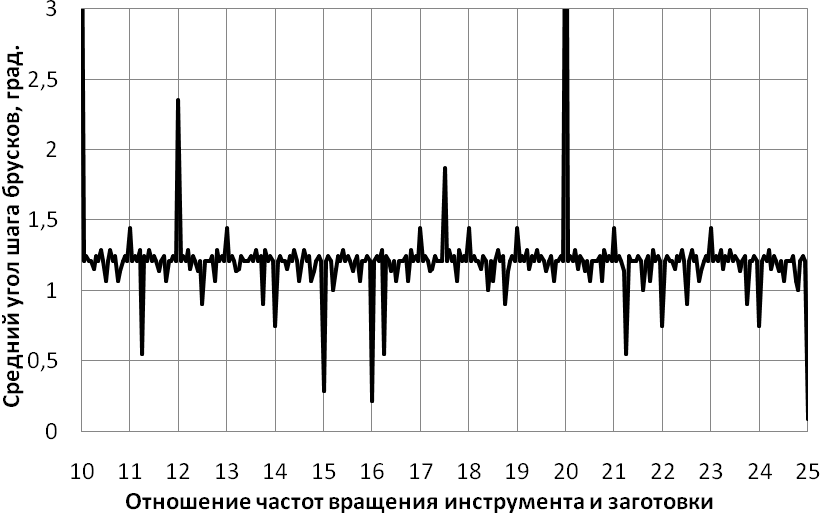

Кинематическая модель движения абразивных брусков. Расчет параметров кинематической модели работы брусков заключается в определении положения каждого бруска на сферической поверхности за все время обработки. Основным показателем охвата поверхности обработки предложен параметр – средний угловой шаг между положениями брусков в процессе обработки. Минимальные значения среднего углового шага соответствуют наиболее благоприятной ситуации соотношений угловых скоростей. Тогда бруски в процессе работы максимально полно охватывают обрабатываемую поверхность (рис. 6).

Предложенная модель кинематики формообразования обрабатываемой поверхности при сферическом хонинговании позволяет использовать явление перекрытия царапин для формирования обрабатываемой поверхности сферы абразивным инструментом.

Исследование кинематики движения брусков показало, что область оптимальных соотношений частот вращения сужается: nзаг = 20 об/мин, nинстр = 327, 377, 423, 427, 479 об/мин (см. рис. 6).

4

5

1

2

3

| ωинстр |

| ωзаг |

Рис.6. Влияние соотношения частот вращения на средний угловой шаг брусков. Кругами отмечены наилучшие значения соотношений частот вращения

В третьей главе приводятся результаты теоретических и экспериментальных исследований физико-механических свойств абразивных брусков из 63С.

Исследование физико-механических свойств абразивного инструмента из 63С на керамической связке проведено по методике, предложенной Носовым Н.В.

Эффективный модуль упругости (Юнга) Е* и эффективный коэффициент Пуассона ν* АИ на керамических связках можно вычислить по формулам:

, (4)

, (4) . (5)

. (5)Эффективный модуль сдвига μ* и эффективный объёмный модуль К* определяется по формулам

(6)

(6)где as и bs - структурные коэффициенты, описывающие форму зерна и пор, а также характер их связности,

; ms, qs, α1, γ1 – структурные коэффициенты;

; ms, qs, α1, γ1 – структурные коэффициенты;  и

и  - коэффициенты, характеризующие связности зёрен и пор.

- коэффициенты, характеризующие связности зёрен и пор.Величины

и

и  характеризуют влияние объёмных соотношений Сi компонентов входящих в АИ

характеризуют влияние объёмных соотношений Сi компонентов входящих в АИ . (7)

. (7)Установлено, что для 63С зернистостью М28 увеличение твердости бруска с М1 до СТ2 повышает значение модуля упругости со 130 до 150 ГПа.

Анализ показывает, что одним из эффективных направлений управления физико-механическими свойствами АИ является получение абразивов с высокими упругими свойствами. Установлено, что большое влияние на Е* и ν* оказывают связность зерен и пор

и

и  . Как правило, количество контактов зерен

. Как правило, количество контактов зерен  увеличивается с приближением зерен к сферической форме и уменьшению их разноразмерности. Для зерен, имеющих сферическую форму с одинаковым размером зерна, изменяя форму зерна (коэффициент сферичности от ψ1=1 до ψ2=0,2) модуль упругости снизится на 40%.

увеличивается с приближением зерен к сферической форме и уменьшению их разноразмерности. Для зерен, имеющих сферическую форму с одинаковым размером зерна, изменяя форму зерна (коэффициент сферичности от ψ1=1 до ψ2=0,2) модуль упругости снизится на 40%. Исследованиями установлено, что связность пор существенно зависит от формы пор и характера упаковки зерен. Связность пор оказывает большое влияние на величины Е* и ν*. При уменьшении коэффициента формы пор от сферической ψ3=1 до пластинчатой ψ3=0,2 модуль упругости уменьшается более чем в 2 раза. Это говорит о том, что связность пор более сильно влияет на физико-механические свойства АИ, чем связность зерен.

Рис.7 Влияние твердости АИ на эффективный модуль упругости

Результаты теоретических расчетов параметров АИ из 63С зернистостью М28 сравнивались с результатами экспериментальных исследований акустическим методом для АИ на керамической связке с различной структурой от 3 до 11 и твердостью от М1 до CТ2. Исследования показали, что экспериментальные значения Е* соответствуют структуре, полученной по рецепту изготовления бруска (n=10). Расчеты величины Е* по звуковому индексу показали, что в области твердостей от СМ1 до С2 результаты практически совпадают.

Сравнение теоретических и экспериментальных исследований эффективного модуля упругости подтвердили адекватность физико-механической модели АИ из 63С (см. рис. 7). Определены значения модуля упругости и коэффициента Пуассона для бруска 63С М28 П СМ2 10.

Сравнение теоретических и экспериментальных исследований эффективного модуля упругости подтвердили адекватность физико-механической модели АИ из 63С, а результаты расчётов могут быть использованы для моделирования контактного взаимодействия заготовки и абразивных брусков.

Модель контактного взаимодействия. С помощью программы ANSYS разработана конечно-элементная модель напряженно-деформированного состояния абразивных брусков при контакте с заготовкой (см. рис. 8).

|  Подача S |

| Рис.8. Конечно-элементная модель для расчета | Рис.9. Влияние модуля упругости брусков и подачи врезания на контактное давление |

Доказано, что бруски, проходя в процессе обработки над отверстием в сферической поверхности и выходя из контакта с заготовкой, существенно увеличивают величину контактного давления брусков, остающихся в контакте. Установлено (рис.10), что контактные давления измеренные рядом с кромкой отверстия выше, примерно, в 1,5…2 раза, чем давления в средней части сферической поверхности.

а) б)

Рис.10. Схема направлений измерения (а) и эпюра контактных давлений (б) при подаче на врезание S = 3 мкм/об

Найдена эпюра максимальных контактных давлений за цикл обработки, для этого были совмещены между собой эпюры давлений при различном взаимном положении брусков и заготовки (рис.10 б). Средние значения максимальных контактных давлений составляют порядка р=0,6…0,8.

Разработанная кинематическая модель и модель контактного взаимодействия позволили разработать методику расчета шероховатости поверхности и отклонения формы.

В основу формирования шероховатости обработанной поверхности при хонинговании взята модель, предложенная Л.Н. Филимоновым. В нашем случае, в модели учтены контактное давление и скорость обработки.

, (8)

, (8) , (9)

, (9) , (10)

, (10)где аz – глубина внедрения единичного зерна, мм;

- максимальная высота наплыва, мм;

- максимальная высота наплыва, мм;  - коэффициент выдавливания при низких скоростях резания, который зависит от физико-механических свойств обрабатываемого материала без учета температурно-скоростного фактора;

- коэффициент выдавливания при низких скоростях резания, который зависит от физико-механических свойств обрабатываемого материала без учета температурно-скоростного фактора;  - коэффициент пропорциональности, равный 0,0025; V – скорость резания, м/мин; S – подача врезания, мкм;

- коэффициент пропорциональности, равный 0,0025; V – скорость резания, м/мин; S – подача врезания, мкм;  =(-60°)…(-80°) – передний угол зерна; р – контактное давление на участке поверхности, МПа; р0 – среднее контактное давление при взаимодействии брусков со сферой при заданной подаче врезания, МПа.

=(-60°)…(-80°) – передний угол зерна; р – контактное давление на участке поверхности, МПа; р0 – среднее контактное давление при взаимодействии брусков со сферой при заданной подаче врезания, МПа.По формулам (8)-(10) определены параметры модели шероховатости при хонинговании сферы пробки Ø88,89 из стали 14Х17Н2 твердостью НВ 300…350 абразивными брусками 63С М28П СМ2 10 К3, при врезной подаче S=3 мкм/об и частоте вращения nинстр = 423 об/мин и nзаг = 20 об/мин. Глубина внедрения единичного зерна аZ = 0,696 мкм; высота наплывов hН max = 0,916 мкм; шероховатость RZ = 0,001612 мкм или Ra = 0,40 мкм.

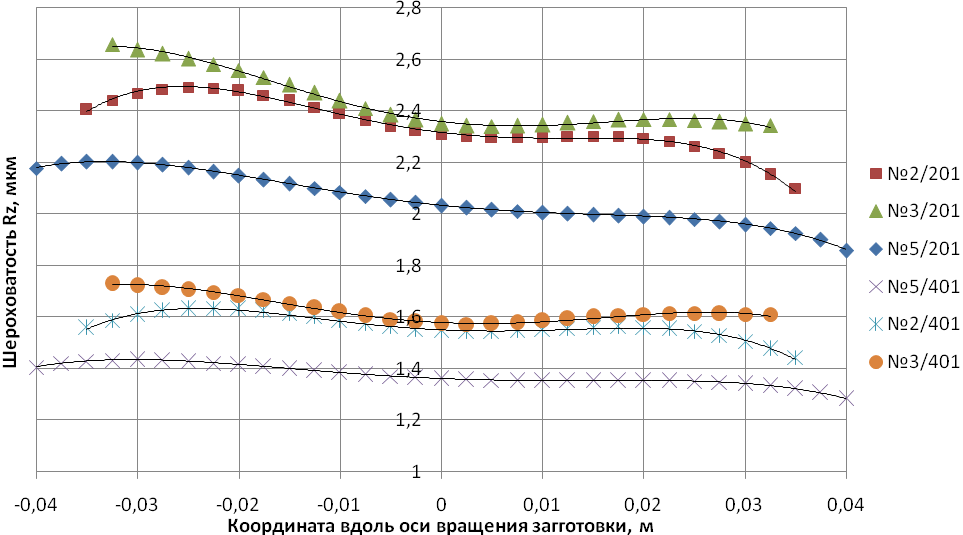

По результатам кинематического анализа движения единичного зерна и конечно-элементного анализа зависимостей контактных давлений от физико-механических свойств АИ и величины подачи при обработке найдено распределение аZ и RZ по поверхности обработки. На рис.11 приведены результаты расчёта шероховатости поверхности в зависимости от частоты вращения брусков.

Требуемая шероховатость поверхности

Рис.11. Влияние скорости вращения брусков на шероховатость.

Установлено, что при повышении частоты вращения инструмента до nинстр = 350…400 об/мин шероховатость снижается на 25…30%. Сравнение значений шероховатости, полученной из кинематического анализа и с учетом контактного взаимодействия показало близкие значения. Шероховатость, рассчитанная с учетом контактного взаимодействия при частоте вращения инструмента nинстр = 423 об/мин и скорости вращения заготовки nзаг = 20 об/мин составляет Rа = 0,38±0,05 мкм.

Определено влияние кинематических параметров обработки и параметров контактного взаимодействия зерен и поверхности на производительность. Производительность хонингования определяется по зависимости Лурье, по скорости съема единичной стружки и числу проходов зерен по поверхности.

На рис.12 представлены результаты расчета в продольном направлении (линия №5, см. рис. 10). Относительно линии измеряется эпюра отклонения формы сферы заготовки, пунктиром показано значение допуска на предыдущую операцию – Т = 0,1 мм. Нелинейность срезаемого припуска обусловлена в первую очередь кривизной сферической поверхности.

4 мин при 201 об/мин

4 мин при 423 об/мин

2 мин при 423 об/мин

2 мин при 201 об/мин

а) б)

Рис.12 Влияние скорости и времени обработки на глубину снимаемый припуск - а) и среднюю глубину съема металла - б).

Таким образом можно определить время обработки, при котором погрешность формы не превосходит допуск на предыдущую операцию вычислено время обработки. Исследования показали, погрешность формы поверхности при сферохонинговании увеличивается пропорционально врезной подачи и обратно пропорционально скорости обработки.

Четвертая глава посвящена экспериментальным исследованиям технологии сферохонингования деталей Пробка сферическая шарового крана из нержавеющих сталей.

При изучении процесса хонингования особое внимание было уделено исследованию влияния режимов обработки на микрогеометрию обработанной поверхности из нержавеющей стали 14Х17Н2.

Экспериментальные исследования выполнялись на детали «Пробка 2'' сферическая шарового крана» со сферической поверхностью Ø88,85. Материал детали – сталь 14Х17Н2 ГОСТ 5949, твердостью 200…230 НВ, используемая в машиностроении для изготовления деталей и узлов оборудования, работающего в агрессивной среде.

В качестве инструмента при проведении экспериментов использовались абразивные бруски на керамических связках из карбида кремния зеленого и электрокорунда белого. Испытывались бруски БК 20×20×150 следующих характеристик: 24А М28П СМ1 11 К5; 63С М28П СМ2 10 К3. Режимы обработки варьировались: nзаг=20…300 об/мин, nинстр=200…600 об/мин, Sпоп. цикл = 0,02…0,6 мм/цикл, Sпоп.=0,002…0,01 мм/об, Sм=1,5…2 мм/мин.

Цикл хонингования сферической поверхности на станке МК6743 производится дозированными перемещениями. Для уменьшения износа инструмента при обработке вязких материалов, сырых легированных сталей в начале обработки применяется малое дозированное перемещение, позволяющее снять гребешки исходной шероховатости, после чего дальнейшее хонингование ведется с большой дозированной подачей брусков и происходит основной съем припуска. Для получения низкой шероховатости применяется выхаживание с низким давлением по «жесткому упору». Обработка ведется с применением 5% раствор СОЖ «Castrol».

Рис. 13. Схема измерения шероховатости. | Измерение параметров шероховатости исследуемых образцов осуществлялось двумя методами. Первый метод - контактный с применением профилометра Hommel Tester T500. Измерения шероховатости производились на участках сферы по схеме рис.13. Значения шероховатости, определенные для различных зон сферы показали хорошую сходимость с теоретическим анализом. |

Найдено, что Raср = 0,35 мкм, Ramin = 0,32 мкм, а Ramax = 0,38 мкм.

Второй - оптико-электронный при помощи методики, разработанной Абрамовым А.Д., с применением исследовательского комплекса, который включает оптико-электронные средства и программное обеспечение, позволяющее обрабатывать видеоизображения исследуемых поверхностей.

Исследование нормированных корреляционных сигналов показало, что в отличие от изменения уровня яркости видеосигналов, наблюдается четкая тенденция к увеличению периода корреляционного сигнала с уменьшением шероховатости для хонингованных образцов.

|

| Рис. 14. Зависимость среднеарифметического отклонения профиля поверхности Ra от среднего периода колебания автокорреляционной функции |

Обработка экспериментальных данных позволила получить уравнение регрессии в виде:

Ra=-7·10-7Тср3-0,025Тср+1,195,мкм(13)

Значения шероховатости, полу-ченные оптико-электронным методом в среднем на 15…20% выше чем значения, полученные контактным методом.

Пятая глава посвящена экспериментальным исследованиям шероховатости и точности поверхности при сферическом хонинговании пробки шарового крана из нержавеющих сталей.

Представлены методики контроля шероховатости поверхности контактным и оптико-электронным методами.

Проведенные замеры шероховатости на различных участках сферической поверхности (рис. 15) показали, что разброс значений может достигать 30…40%. Среднее значение шероховатости полученное контактным методом составляет Rа = 0,30±0,023 мкм. При применении бесконтактного метода среднее значение шероховатости составляет Rа = 0,35±0,015 мкм.

|

| Рис. 15. Измерение шероховатости контактным методом |

Установлено влияние подачи врезания на шероховатость и точность обрабатываемой поверхности. При повышении скорости хонингования с V = 40…50 м/мин до V = 60…80 м/мин с применением оптимальных соотношений частот вращения заготовки и хонголовки величина Ra уменьшается с 0,61±0,05 мкм до Ra = 0,37±0,05 мкм. С увеличением подачи с S = 0,002 мм/об до S = 0,005 мм/об шероховатость поверхности уменьшается с Ra = 0,37…0,51 мкм при V = 50 м/мин до Ra = 0,33…0,37 мкм при V = 80 м/мин.

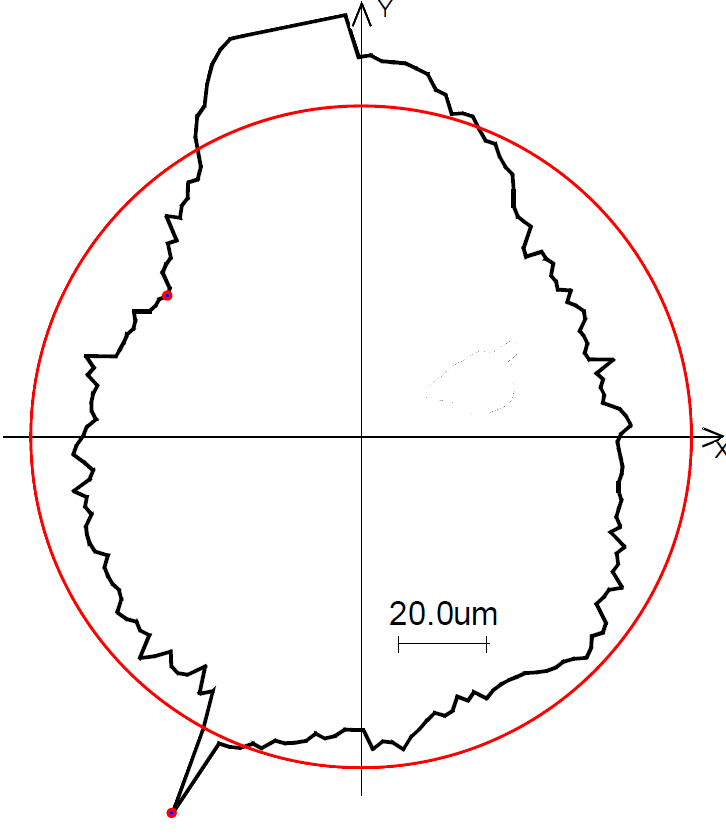

Исследование точности формы поверхности, проведенное на координатно-измерительной машине. В процессе измерений пробка устанавливалась на магнитную плиту, которая закреплена в резьбовом отверстии гранитной установочной плиты. Измерительный щуп, установленный в шпинделе КИМ, имеет возможность перемещаться по управляющей программе в автоматическом режиме.

Исследование показало, что наибольшее отклонение возникает на сферической поверхности возле кромки отверстия (рис.16). Обработка с предложенными режимами позволила снизить отклонение формы в 1,7…1,9 раза. Расхождение с расчетами точности сферы по теоретической модели составляет не более 10%.

Отличительная особенность предлагаемой технологии заключается в том, что обработка проводилась с оптимальными режимами, обеспечивающими требуемую шероховатость поверхности и точность формы.

а) б)

Рис.16. Результаты измерений отклонения при обработке по базовой технологии - а) и при обработке по предлагаемой технологии - б)

Опытно-промышленная проверка проводилась с применением брусков БКв 25х150 63С М28 П СМ2 10 К3 ГОСТ 2456-87 на сферохонинговальном станке МК 6743. Результаты опытно-промышленной проверки:

1. Исследования шероховатости, проведенные на приборе Hommel Tester T500 показали, что шероховатость обработанной поверхности составляет Ra=0,35…0,42 мкм, а по заводской технологии Ra=0,7…0,8 мкм, шероховатость поверхности снизилась в 1,7…2,3 раза.

2. Исследования отклонения формы обработанной поверхности, выполненные на координатно-измерительной машине Zeiss Spectrum 700 показали, что отклонение не превышает 0,018±0,0025 мм, а по заводской технологии 0,038±0,005 мм. Точность формы сферической поверхности увеличилась в 1,5…2,5 раза.

3. Производительность обработки повысилась с 4000±200 мм3/мин до 7000±200 мм3/мин. Производительность обработки повысилась в 1,75 раза. Брака по рискам не обнаружено.

5. Обработка абразивными брусками на вулканитовой связке и на керамической связке с пропиткой серой не дали положительных результатов.

Проведено технико-экономическое обоснование проекта. Рассчитана годовая экономия от применения оптимальных режимов обработки применительно к обработке детали «Пробка сферическая 2``». Общий условный экономический эффект составляет 1356600 руб.

ОСНОВНЫЕ ВЫВОДЫ ПО РАБОТЕ

- Разработана кинематическая модель процесса сферического хонингования. Теоретические исследования показали, что существенное влияние на шероховатость и точность формы оказывает соотношение частот вращения заготовки и хонголовки. Определены оптимальные соотношения частот вращения (nзаг = 20 об/мин; nинстр = 423 об/мин).

- Разработана модель напряженно-деформированного состояния в контакте заготовки и инструмента.

- Р

21

азработана модель процесса сферического хонингования, учитывающая кинематические параметры и силовые факторы контактного взаимодействия.

- Проведены теоретико-экспериментальные исследования физико-механических свойств абразивного инструмента. Исследованы физико-механические свойства абразивного инструмента из 63С на керамической связке. Определены значения модуля упругости и коэффициента Пуассона. Для бруска 63С М28 СМ2П10 К3 модуль Юнга Е = 140 ГПа и коэффициент Пуассона ν = 0,25.

- Исследовано напряженно-деформированное состояние абразивных брусков и пробки при работе. Определено влияние подачи на контактные напряжения при обработке. При подаче S= 3 мкм/об составляет р=0,6…1,2 МПа.

- Разработана методика бесконтактного исследования шероховатости поверхности. Применение оптико-электронного метода показало шероховатость выше на 15..20%, чем контактным методом.

- Исследована точность формы и шероховатость обработанной поверхности. Обработка с предложенными режимами позволила снизить отклонение формы в 1,7…1,9 раза и увеличить производительность в 1,75 раза.

- Разработана технология сферического хонингования деталей из нержавеющих сталей. Режимы nзаг = 20 об/мин; nинстр = 423 об/мин, Sвр=2…3 мкм/об; Sосн = 3…5 мкм/об; время обработки 3…3,5 мин. Режимы позволяют достигать шероховатости Ra=0,4 мкм и отклонение формы до 0,02 мм.

- Проведена опытно-промышленная проверка эффективности процесса сферического хонингования и внедрена технология на операции хонинговании сферы пробки 2`` шарового крана. Общий условный экономический эффект составил 1356600 руб.

ОСНОВНЫЕ ПОЛОЖЕНИЯ ДИССЕРТАЦИИ ОПУБЛИКОВАНЫ В РАБОТАХ:

Публикации в центральных изданиях, включенных в перечень периодических изданий ВАК РФ:

- Д.С. Горяинов. Исследования процесса шлифования сферических поверхностей / Вестник СамГТУ №1(19), 2007. с. 117-123.

Публикации в других изданиях:

- Н.В. Носов, Д.С. Горяинов, Р.Г. Гришин. Исследование процесса сферошлифования абразивными брусками / Труды 6 международной научно-технической конференции. – Теплофизические и технологические аспекты управления качеством в машиностроении. Тольятти: 2005. –с. 301-302.

- Д.С. Горяинов. Методика расчета кинематических параметров при сложном движении на примере шлифования сферы пробки шарового крана / Материалы 6 международной конференции – Актуальные проблемы современной науки. Технические науки ч. 44. Технология машиностроения. Самара: 2005. – с. 14-16.

- Д.С. Горяинов. Оптимизация режимов шлифования сферы пробки шарового крана / Материалы 6 международной конференции – Актуальные проблемы современной науки. Технические науки ч. 44. Технология машиностроения. Самара: 2005. – с.16-18.

- Д.С. Горяинов. Исследование и оптимизация процесса шлифования шаровых поверхностей / Материалы 7 международной конференции – Актуальные проблемы современной науки. Технические науки ч. 44. Технология машиностроения. Самара: 2006. – с.17-20.

- Д.С. Горяинов. Исследование процесса хонингования сферической поверхности пробки шарового крана./ Материалы международной научно-технической конференции. – Высокие технологии в машиностроении. Самара: 2005. – с. 54-56.

- Д.С. Горяинов. Исследование процесса хонингования сферической поверхности пробки шарового крана./ Материалы международной научно-технической конференции. – Высокие технологии в машиностроении. Самара: 2006. – с. 413-415.

- Д.С. Горяинов. Исследование процесса шлифования сферических поверхностей./ Материалы Всероссийской конференции-семинара. – Научно-техническое творчество: проблемы и перспективы. Сызрань: 2006. – с. 68-69.

- Д.С. Горяинов. Исследование процесса хонингования сферической поверхности / Труды 8 международной научно-технической конференции. – Теплофизические и технологические аспекты управления качеством в машиностроении. Тольятти: 2007. –с.31-32.

Усл. печ. л. 1,25. Тираж 100 экз. Заказ № ____

Отпечатано на ризографе.

Самарский государственный технический университет

Отдел типографии и оперативной полиграфии

443100, г. Самара, ул. Молодогвардейская д.244