К. А. Сергеева Учебное пособие для студентов специальности 150800. Вагоны (В) Москва 2009 Проектирование вагонных депо и ремонтных заводов: Учебное пособие

| Вид материала | Учебное пособие |

- Учебно-методический комплекс по дисциплине Проектирование вагонных депо и ремонтных, 1360.04kb.

- Учебное пособие Тамбов 2009 удк 339. 138, 1882.57kb.

- Учебное пособие для студентов всех форм обучения специальности 271200 «Технология продуктов, 1107.93kb.

- Учебное пособие по курсам «Экономика отрасли» и "Инвестиционный менеджмент" для студентов, 4819.39kb.

- Учебное пособие для студентов специальности «Менеджмент организации», 1197.65kb.

- Учебное пособие 28365942 Москва 2008 ббк 66., 2986.28kb.

- Курс лекций по дисциплине «проектирование вагонных депо и вагоноремонтных заводов», 366.33kb.

- Учебное пособие для студентов среднего профессионального образования специальности, 2227.42kb.

- Учебное пособие Санкт-Петербург 2009 удк 802., 485.15kb.

- Учебное пособие Для студентов всех специальностей Москва 1999, 1603.73kb.

4.3Пример расчета основных параметров КРУ для пассажирского депо

Дано:

- N* =747х4 = 2988[кп/год] - планируемая годовая программа ремонта КП в КРУ. По мере выполнения расчетов уточняется и корректируется.

- tсм = 8[ч/смена] - продолжительность смены в КРУ.

- m =1 - количество сменных контингентов.

- Т* = 2[ч] - продолжительность технологического цикла для КРУ. Определяется по результатам проектирования техпроцессов (см. раздел 2.3). По мере выполнения расчетов уточняется и корректируется.

- Кпоз* = 7 - количество позиций для ремонта КП на КРУ. Определяется по результатам проектирования техпроцессов (см. раздел 2.3). По мере выполнения расчетов уточняется и корректируется. Выкатка тележек производится на первой позиции.

- Кизд*= 1[кп] - количество КП на позиции. Определяется по результатам проектирования техпроцессов (см. раздел 2.3). По мере выполнения расчетов уточняется и корректируется.

- Метод ремонта - поточный.

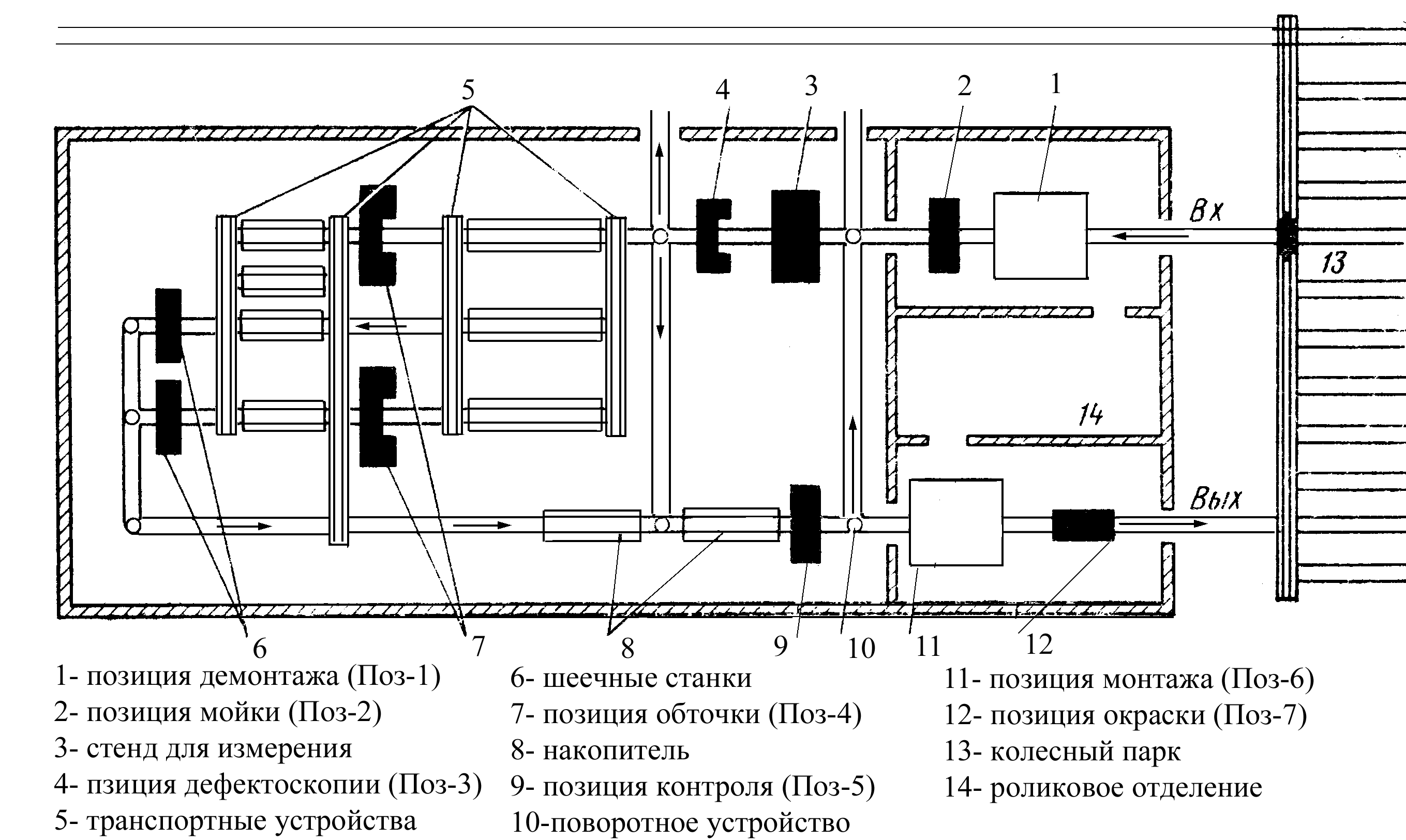

- Структура КРУ - показана на рисунке 1.2.

- Схема техпроцесса ремонта колесной пары в КРУ показана на рисунке 4.1.

Принципиальная схема ремонта КП (полное освидетельствование)

Рисунок 4.1

Требуется определить:

- N - годовую программу ремонта КП в КРУ, [кп/год].

- Nсм - сменную программу ремонта КП в КРУ, [кп/смена].

- F - годовой фонд рабочего времени КРУ, [ч/год].

- Dсм - количество смен в КРУ, [смена/год].

- Т - технологический цикл КРУ, [ч].

- Ф - фронт работ в КРУ, [кп].

- Кпл - количество поточных линий в КРУ.

- Линейные размеры КРУ.

- Принципиальную схему расстановки оборудования на КРУ.

Решение

Как видно из рисунка 1.2 в состав КРУ входят пять отделений:

- Демонтажное;

- Монтажное;

- Дефектоскопии;

- Колесотокарное;

- Роликовое.

Колесная пара согласно технологическому процессу проходит по всем отделениям, кроме роликового. Поэтому основными показателями работы КРУ будут показатели поточной линии, включающей в себя четыре отделения: "Демонтажное", "Монтажное", "Дефектоскопии" и "Колесотокарное.

1.Определяем основные показатели работы КРУ по формулам (3.1) - (3.7).

а) Первое приближение количества рабочих смен для КРУ по формуле (3.1):

D*см = m Fр/tсм = 1х1992/8 = 249

Принимаем Dсм = 249 [смена/год].

б) Первое приближение количества поточных линий на КРУ по формуле (3.2):

Кпл* = N* Т*/Fр m Кпоз* Кизд = 2988 2/1992 1 7 1 = 0,42.

Принимаем Кпл = 1.

в) Фронт работ по формуле (3.3):

Ф = Кпл Кпоз* Кпоз* = 1 х 7 х 1 = 7 [кп]

г) Первое приближение сменной программы поточной линии по формуле (3.4):

Nпл* = N*/ Dсм Кпл = 2988/249 1 = 12 [кп/смена];

Принимаем Nпл = 1.

д) Сменную программу КРУ по формуле (3.5):

Nсм = Nпл Кпл = 12 х 1 = 12 [кп/смена].

е) Годовую программу КРУ по формуле (3.6):

N=Nсм Dсм = 12х249 = 2988 [кп/год]

ж) Расчетное значение продолжительности технологического цикла по формуле (3.7):

Т = Ф tсм/Nсм = 7 8/12 = 4,7 [ч].

По полученному значению Т корректируем технологическую документацию, разработанную ранее.

2.Определяем схему размещения КП на позициях КРУ (Рисунок 4.2).

Схема размещения КП на позициях КРУ пассажирского депо

Рисунок 4.2

Глава 5Технологическое проектирование (АКП), (РЗУ), участка ТР, ПТО, и других участков и их отделений

Как видно из рисунков 1.2 - 1.4, в структуру депо в зависимости от его типа входят такие производственные участки, как:

АКП - участок ремонта автотормозного оборудования;

РЗУ - ремонтно-заготовительный участок;

ТР - участок текущего отцепочного ремонта;

ПТО - пункт технического обслуживания вагонов;

и другие.

Кроме того, каждый участок может включать в себя отделения, которые работают по самостоятельной технологии или территориально обособлены. Такие отделения имеют самостоятельные показатели работы, которые должны быть рассчитаны (спроектированы) также как и при проектировании производственных участков. К таким отделениям относятся:

Отделение ремонта автосцепного устройства (КПА);

Автоматное отделение (АО);

Тележечное отделение;

Роликовое отделение;

Редукторное отделение;

Столярное отделение;

Станочное отделение;

Кузнечное отделение;

Сварочное отделение

и другие.

Технологическое проектирование любого производственного участка или его отделения может быть выполнено по методике и формулам, приведенным в главе 2.

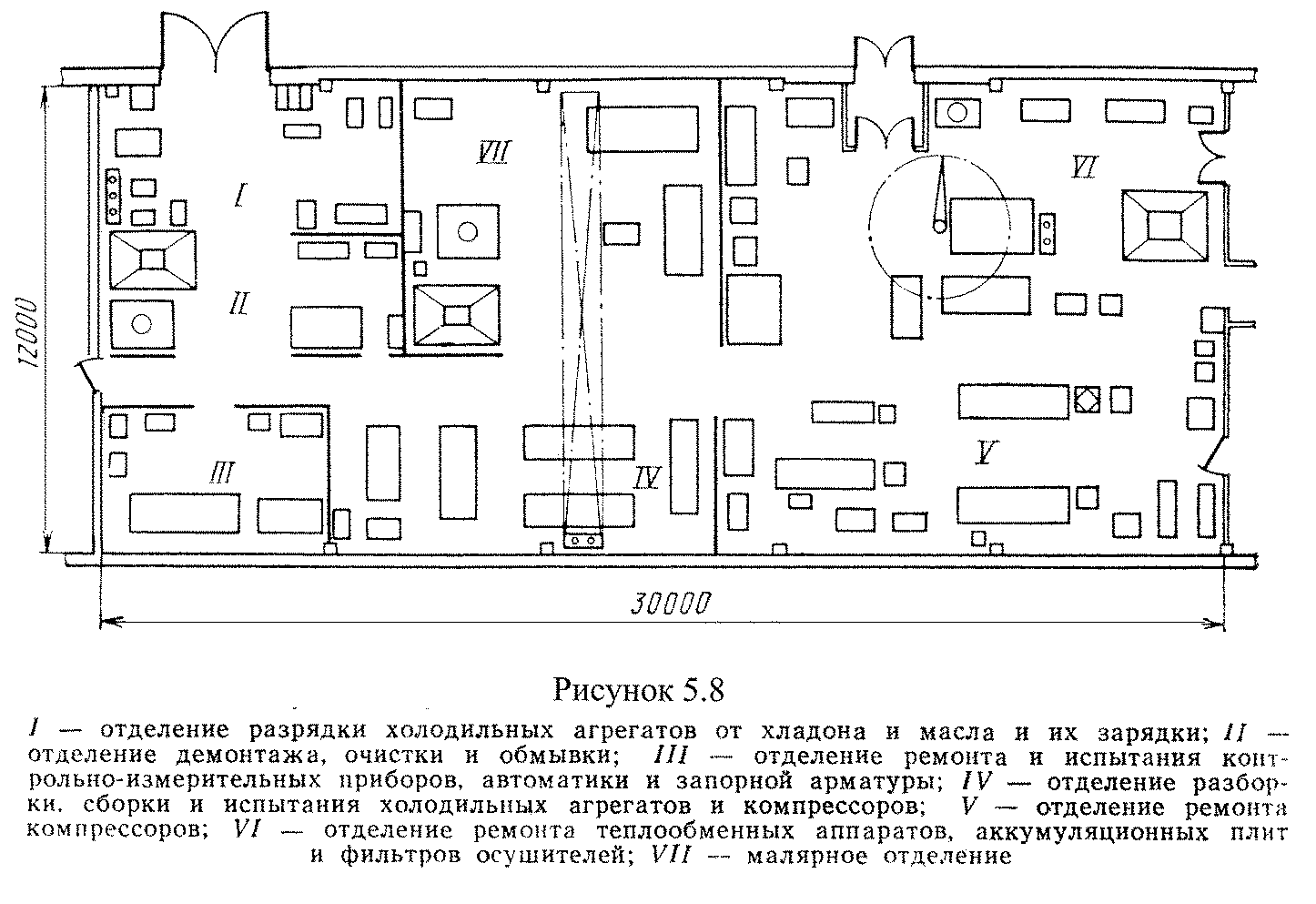

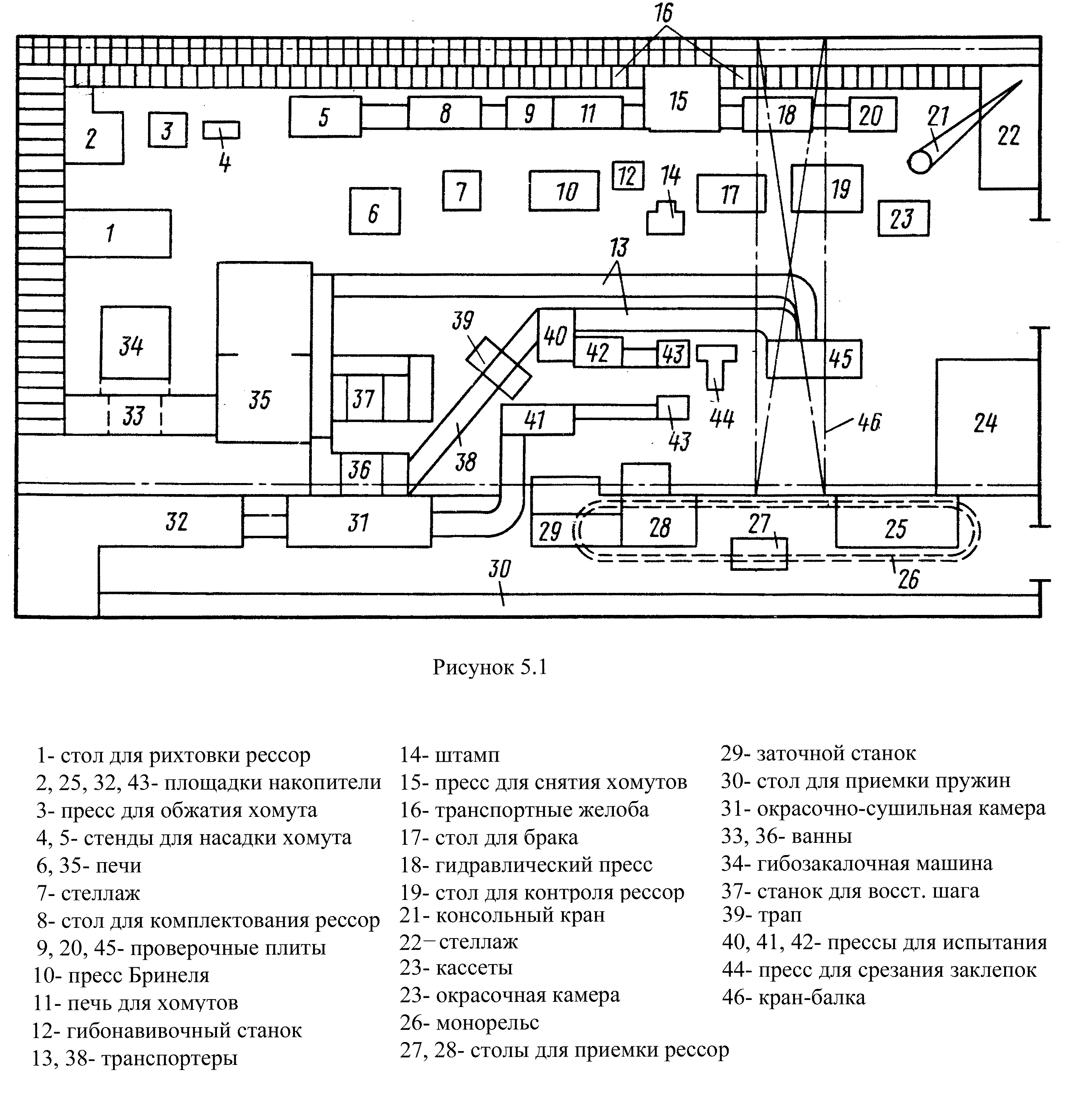

На рисунках 5.1 - 5.8 приведены варианты планировок.

Планировка рессорно-пружинного отделения

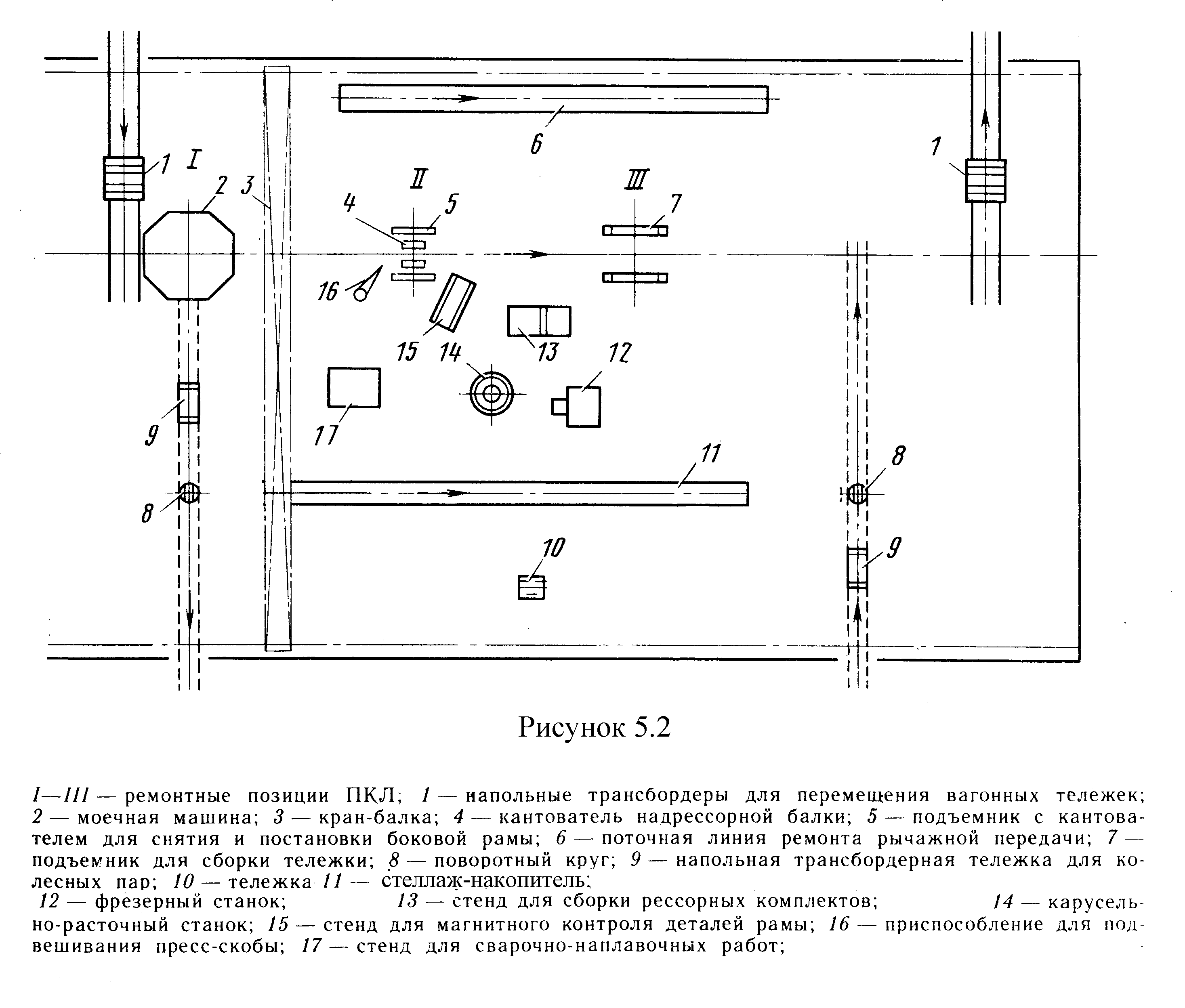

Планировка тележечного отделения

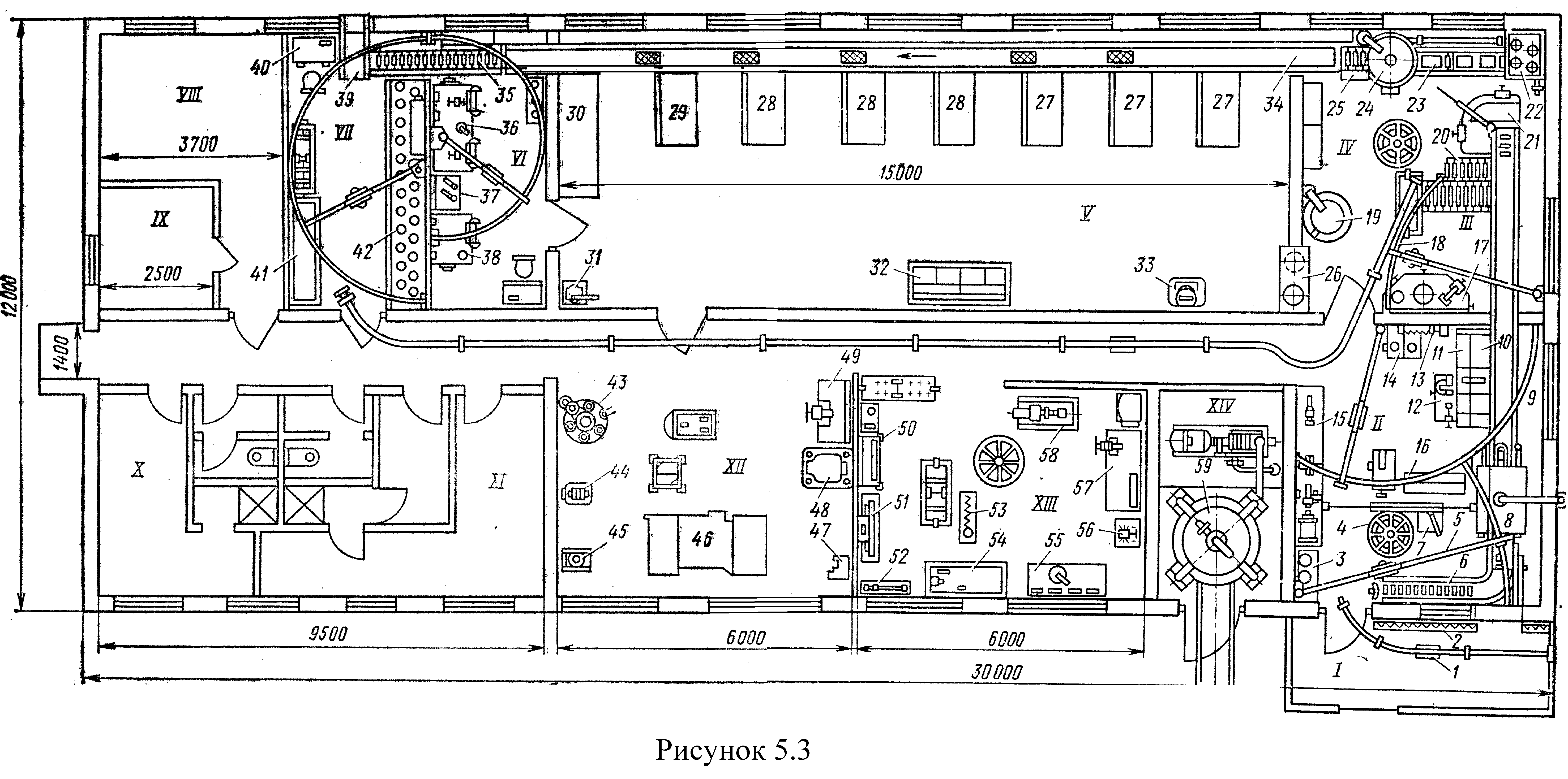

Планировка контрольного пункта автотормозов (АКП)

Перечень отделений и оборудования

(к рисунку 5.3)

Отделения

I - отделение наружной очистки; II, III - отделения ремонта соответственно авторегуляторов и тормозных цилиндров; IV - отделение разборки приборов; V - отделение ремонта воздухораспределителей и авторежимов; VI—-отделение испытания тормозных приборов; VII кладовая готовых приборов; VIII—комната отдыха; IX—комната мастера; X, XI—женский и мужской гардеробы; XII, XIII и ХIV—отделения механическое, ремонта арматуры и насосное.

Оборудование

1- подъемник с монорельсом;

2, 10 - стеллажи-накопители авторегуляторов:

3 - то же поршней тормозных цилиндров;

4 - вращающийся стеллаж-накопитель:

5 - подъемник;

6 - приемник-накопителъ тормозных приборов;

7 - стенд для разборки соединительных рукавов;

8 -моечная установка;

9 -рольганг для перемещения тормозных приборов к рабочим местам;

10 и 11 - ванны для обмывки деталей авторегуляторов,

12-верстак с приспособлениями для разборки и сборки авторегуляторов;

13-приспособление для проверки винтов:

14 - верстак для разборки и сборки головки и тягового стакана;

15 - стенд для испытания авторегуляторов;

16-передвижной стеллаж для отремонтированных узлов:

17 -стенд для ремонта и проверки поршневых узлов:

18 - монорельс;

19 - стеллаж для отремонтированных поршней цилиндров;

20—стеллажи-накопители для воздухораспределителей и авторежимов;

21—верстак для разборки воздухораспределителей и авторежимов:

22 - бак для моющего раствора;

23—рольганг-накопитель для кассет;

24 -машина для обмывки и продувки деталей;

25 - пульт управления моечной машиной;

26 - установка для очистки и пропитки фетровых колец;

27, 28 -стенды-верстаки для ремонта соответственно главной и магистральной частей воздухораспределителей № 483, 270;

29 - верстак для ремонта авторежимов;

30 - верстак для ремонта воздухораспределителей № 320 и 135;

31- гидравлический пресс;

32 - стеллаж-витрина с контрольно-измерительным инструментом;

33 - установка для проверки пружин:

34 - ленточный конвейер:

35—рольганг;

36, 38 - стенды для испытания воздухораспределителей соответственно № 483, 270 и № 320, 135;

37 - приспособление для испытания авторежимов;

39 -стол выдачи готовой продукции;

40 - рабочий стол;

41, 42 - стеллажи для узлов авторежимов и воздухораспределителей;

43. 44, 45, 46, 47, 48 - станки соответственно для притирки и доводки золотников, вертикально-доводочный, горизонтально-притирочный, токарно-винторезный заточный и сверлильный;

49 -слесарный верстак;

50 - верстак с ванной для окраски соединительных рукавов;

51 -стенд для испытания рукавов;

52 - приспособление для проверки электрической части рукавов № 369А;

53 - приспособление для проверки рукавов световым лучом;

54 - стенд для комплектования рукавов;

55 - станок для притирки пробок кранов;

56 - стенд для испытания концевых кранов;

57 - верстак для ремонта концевых кранов;

58 -стенд для разборки рукава;

59 - насосная установка.

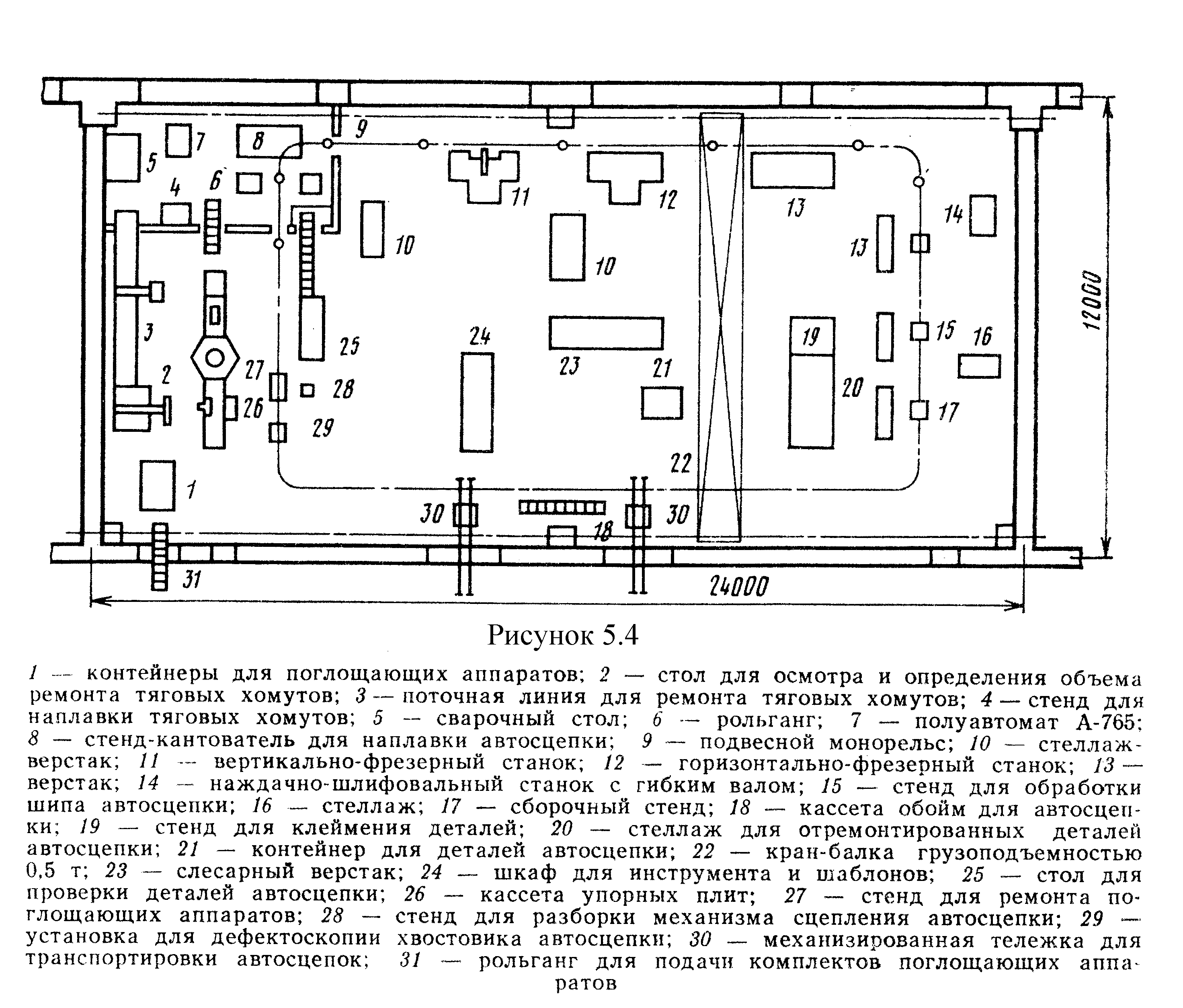

Планировка отделения автосцепки (КПА)

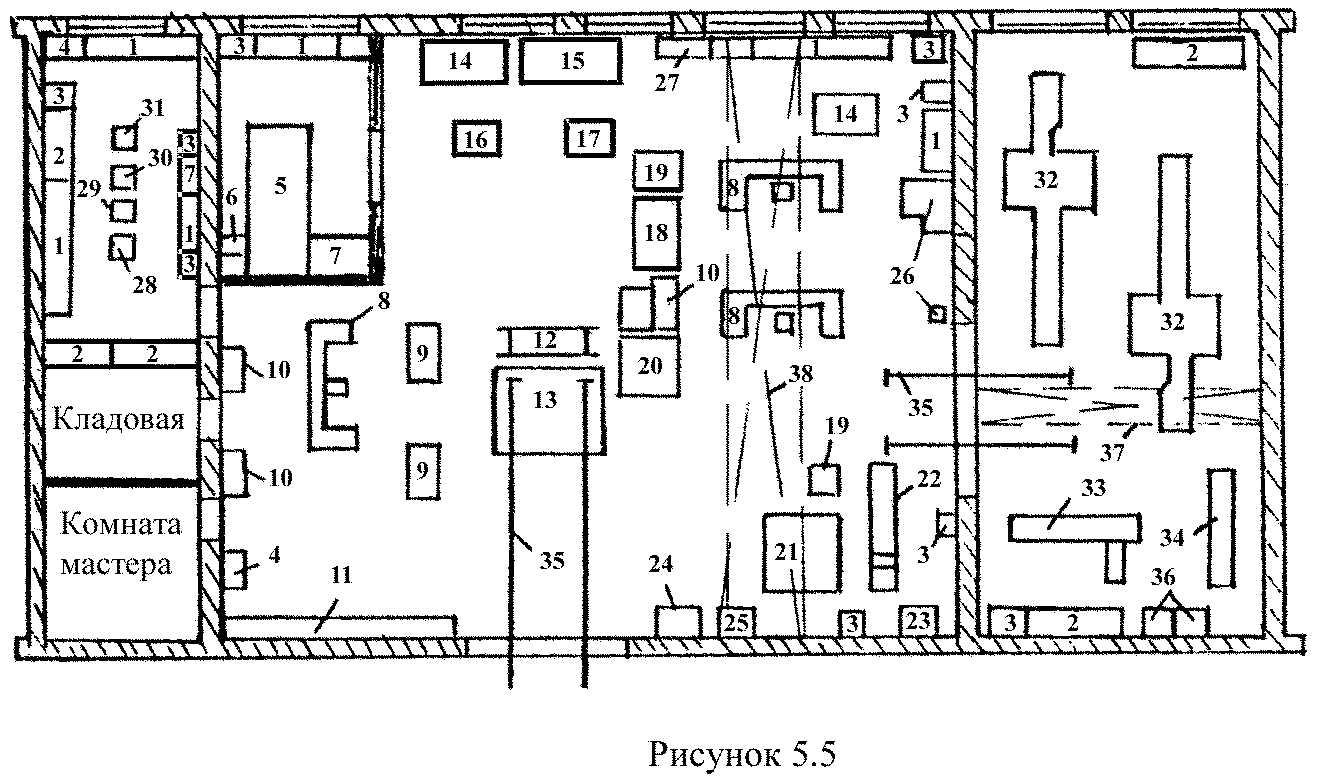

Планировка редукторного отделения

1. Верстак

2. Стеллаж

3. Тумбочка инструментальная

4. Ванна моечная

5. Моечная машина

6. Емкость для моющих средств

7. Ванна с керосином

8. Стенд разборки, сборки и балансировки редукторов от средней части оси

9. Стол разборки редукторов от средней части оси

10. Стеллажи для деталей

11. Стеллаж для запчастей

12. Гидропресс для снятия поводковых колец

13. Эстакада

14. Верстак для разборки редукторов

15. Верстак для сборки редукторов

16. Гидропресс

17. Стенд для разборки редукторов

18. Гидропресс

19. Сверлильный станок

20. Гидропресс

21. Стенд для разборки опор против скручивания

22. Стенд для магнитной дефектоскопии

23. Шкаф силовой

24. Емкость для сбора отработанного масла

25. Электрощит

26. Пульт управления стендами обкатки

27. Гидропресс

28. Стенд для испытания пружин

29. Сверлильный станок

30. Электропечь

31. Гидропресс

32. 33. Стенд для обкатки редукторов

34. Стенд для обкатки карданных валов

35. Рельсовый путь

36. Шкаф

37, 38. Кран-балка грузоподъемностью 3т

Планировка отделения по ремонту крышек люков и торцовых дверей полувагонов

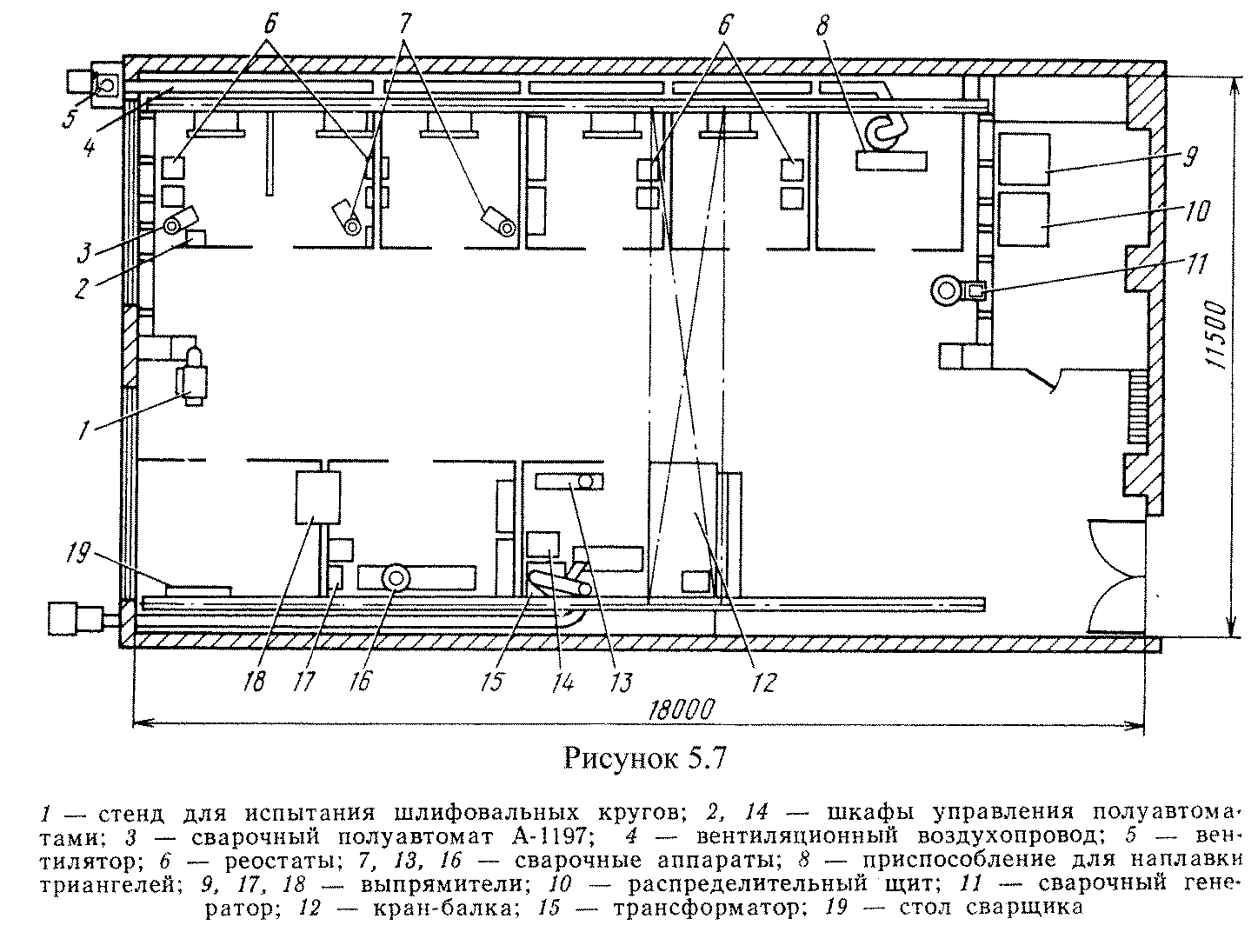

Планировка сварочного отделения

Планировка холодильного отделения