Основы высокоэффективн ой технологии изготовления цилиндрических зубчатых колес

| Вид материала | Автореферат |

СодержаниеВ четвертой главе изложены основы повышения эффективности финишной обработки зубчатых колес высокой твердости. |

- Нормирование точности зубчатых колес, 105.1kb.

- Разработка технологии изготовления индивидуального зуборезного инструмента для мелкомодульных, 266.32kb.

- Гост 11902-77. Головки зуборезные для конических и гипоидных зубчатых колес с круговыми, 13.3kb.

- Программные средства компьютерного проектирования зубчатых передач в обобщающих параметрах, 26.58kb.

- Гост 13133-77. Станки зубошлифовальные с профильным кругом для цилиндрических колес., 14.31kb.

- Возможные исходные реечные контуры для нарезания зубчатых колес, 77.82kb.

- Название программы информационные технологии в эскизном проектировании и оптимизации, 135.84kb.

- Архитектура ЭВМ. Лекция, 236.96kb.

- 2. геометрический расчет прямозубой цилиндрической передачи, 92.65kb.

- Пример выполнения задачи, 48.33kb.

В четвертой главе изложены основы повышения эффективности финишной обработки зубчатых колес высокой твердости.

Разработана математическая модель выбора и создания новых перспективных методов финишной зубообработки. В рамках модели была проведена сравнительная экспертная оценка известных методов отделочной зубообработки закаленных зубчатых колес с помощью функции желательности Харрингтона. Решение осуществлялось в два этапа. На первом этапе априорным ранжированием установлены технологические показатели, наиболее значимо характеризующие эффективность отделки зубьев в сложившейся ситуации. На втором этапе с помощью функции желательности Харрингтона выявлены методы финишной зубообработки, которые в наибольшей степени обеспечиваю эти показатели. Наибольшие величины желательности получили финишная электрохимическая обработка (0,42) и алмазное зубохонингование (0,35). Совмещение на одной рабочей позиции обкаточного катода и алмазного хона обеспечивает сочетание положительных качеств каждого из этих способов.

Если на заданной поверхности изделия принять произвольную точку

, то соответствующая ей линия съема металла

, то соответствующая ей линия съема металла  будет кривой, нормальной к текущим поверхностям (рис. 8).

будет кривой, нормальной к текущим поверхностям (рис. 8).

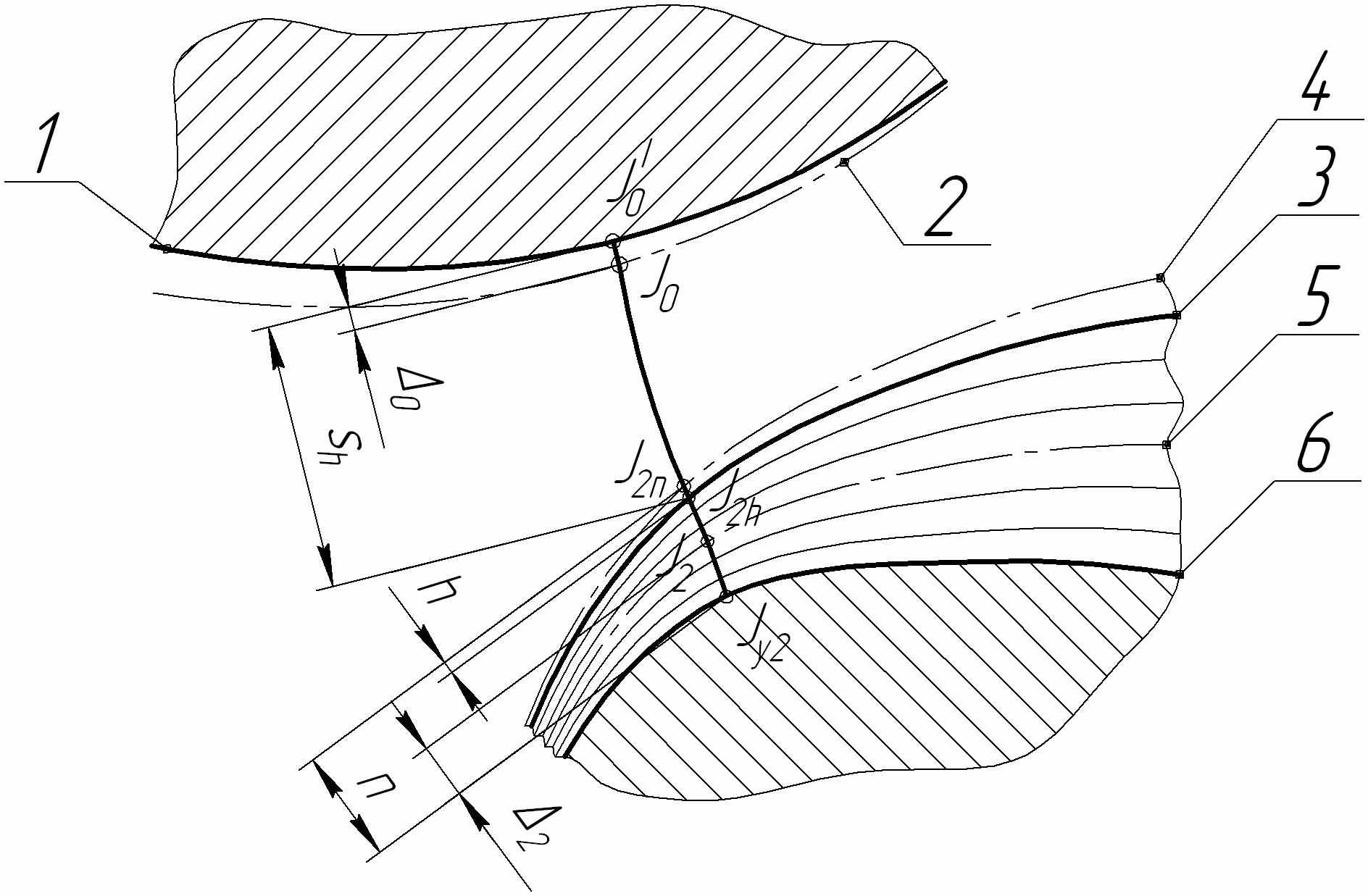

Рис. 8. Взаимодействующие поверхности электродов при сложной кинематике их движения:1 – рабочая поверхность катода; 2 –теоретическая поверхность катода-инструмента; 3 – текущая поверхность изделия; 4 – поверхность анода-заготовки; 5 – теоретическая поверхность изделия; 6 – заданная поверхность изделия;

- профильная модификация изделия;

- профильная модификация изделия;  - профильная модификация катода; П – припуск на финишную обработку; h – толщина снятого за истекший момент времени слоя металла; sh - межэлектродный зазор

- профильная модификация катода; П – припуск на финишную обработку; h – толщина снятого за истекший момент времени слоя металла; sh - межэлектродный зазорРабочая поверхность I катода также задается величиной профильной модификации

относительно теоретической поверхности 2.

относительно теоретической поверхности 2.Межэлектродный зазор sh, соответствующий точке

, рассматривается вдоль силовой линии

, рассматривается вдоль силовой линии  электрического поля. Он изменяется во времени и зависит от положения рассматриваемой точки на заданной поверхности изделия; параметров установки катода и его движения относительно обрабатываемого изделия; геометрических параметров рабочей поверхности инструмента; изменения текущей поверхности изделия в результате анодного растворения металла; факторов, искажающих электрическое поле.

электрического поля. Он изменяется во времени и зависит от положения рассматриваемой точки на заданной поверхности изделия; параметров установки катода и его движения относительно обрабатываемого изделия; геометрических параметров рабочей поверхности инструмента; изменения текущей поверхности изделия в результате анодного растворения металла; факторов, искажающих электрическое поле.Задачи, связанные с проектированием обкаточных катодов и управлением процессом, следует решать в два этапа: расчет параметров катода с теоретическим профилем; выбор функции управления параметрами процесса и определение величины управляющих параметров.

Первый этап является геометрической задачей. При решении этой задачи использованы существующие принципы расчета режущих инструментов.

Второй этап связан с определением количественной оценки интенсивности процесса анодного растворения металла при сложной кинематике движения электродов. В качестве количественной оценки интенсивности процесса анодного растворения металла использована «приведенная» интенсивность

, которая выражает толщину слоя металла, удаляемого за один цикл обработки.

, которая выражает толщину слоя металла, удаляемого за один цикл обработки.Математическое моделирование процесса, при котором он рассматривается как сумма простых процессов, протекающих в элементарно малые промежутки времени, позволило определить приведенную интенсивность выражением

где

- время начала процесса для выбранной точки в пределах рассматриваемого цикла обработки;

- время начала процесса для выбранной точки в пределах рассматриваемого цикла обработки;  - время конца процесса для той же точки в пределах того же цикла; q – мгновенная интенсивность, определяемая формулой

- время конца процесса для той же точки в пределах того же цикла; q – мгновенная интенсивность, определяемая формулой  ;

;  - коэффициент, учитывающий постоянные факторы процесса, общие для всех точек обрабатываемой поверхности изделия;

- коэффициент, учитывающий постоянные факторы процесса, общие для всех точек обрабатываемой поверхности изделия;  - коэффициент, учитывающий факторы процесса, остающиеся постоянными только для рассматриваемой точки обрабатываемой поверхности;

- коэффициент, учитывающий факторы процесса, остающиеся постоянными только для рассматриваемой точки обрабатываемой поверхности;  - условная «мгновенная» интенсивность процесса в рассматриваемой точке поверхности анода, учитывающая влияние переменных факторов процесса,

- условная «мгновенная» интенсивность процесса в рассматриваемой точке поверхности анода, учитывающая влияние переменных факторов процесса,  ;

;  - межэлектродный зазор, соответствующий рассматриваемой точке

- межэлектродный зазор, соответствующий рассматриваемой точке  поверхности анода;

поверхности анода;  - функция, учитывающая влияние кривизны взаимодействующих поверхностей;

- функция, учитывающая влияние кривизны взаимодействующих поверхностей;  - функция, учитывающая влияние остальных переменных факторов процесса.

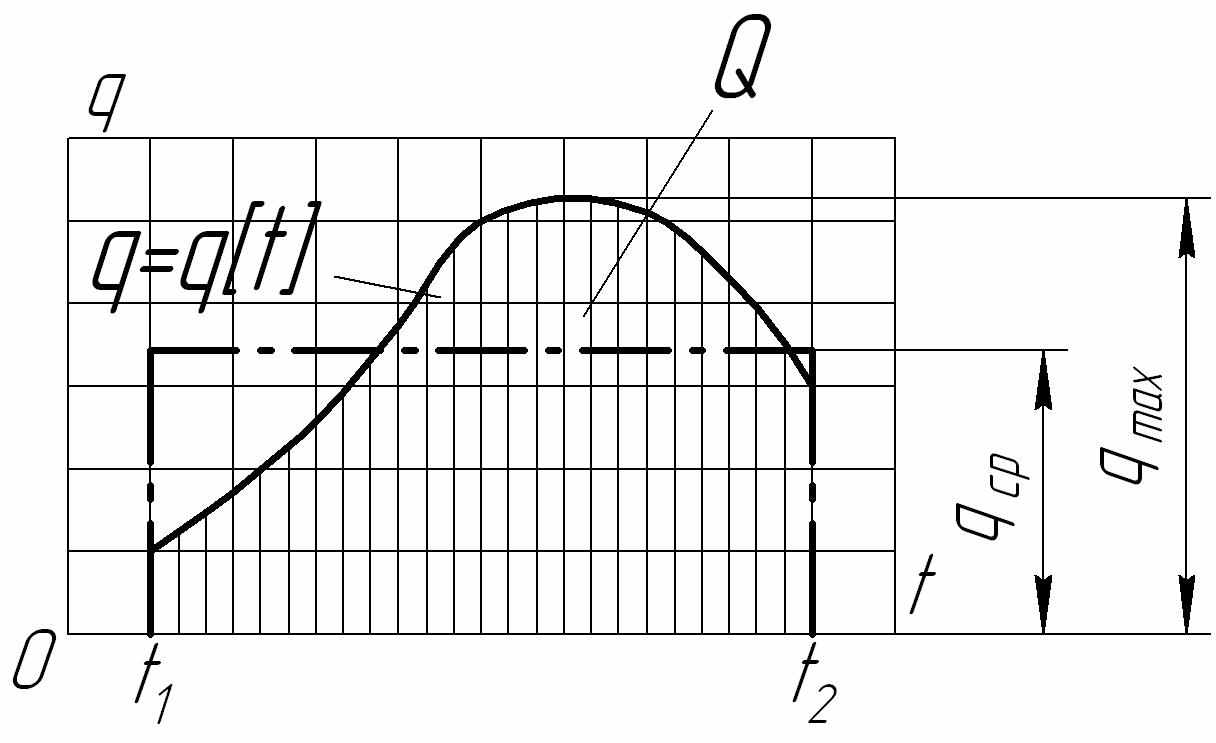

- функция, учитывающая влияние остальных переменных факторов процесса.Введена величина

, названная «условной» интенсивностью. Если пользоваться средней интенсивностью процесса

, названная «условной» интенсивностью. Если пользоваться средней интенсивностью процесса  и приведенным зазором

и приведенным зазором  , то

, то  , а средняя интенсивность

, а средняя интенсивность  (рис. 9).

(рис. 9).

Рис. 9. «Мгновенная» q, «приведенная» Q и «средняя» qср интенсивности процесса финишной электрохимической обработки при обкате электродов