Повышение надежности карданных передач трансмиссий сельскохозяйственной техники

| Вид материала | Документы |

- Программные средства компьютерного проектирования зубчатых передач в обобщающих параметрах, 26.58kb.

- Повышение надежности программного обеспечения ядерных радиационно-опасных объектов, 223.97kb.

- Обеспечение работоспособности и ресурсосбережения при восстановлении и упрочнении сложнопрофильных, 494.07kb.

- Методические указания по выполнению лабораторно практической работы расчет надежности, 151.69kb.

- Программы развитие сельского хозяйства и регулирование рынков сельскохозяйственной, 940.53kb.

- Повышение эксплуатационных свойств трансмиссий транспортных машин специального назначения, 297.76kb.

- Модернизация туннельной печи для обжига керамики зао «комтех», 58.16kb.

- Научно-образовательный материал «надежность электрической изоляции», 32.63kb.

- Вопросы для подготовки к экзамену по дисциплине «Теория надежности», 8-й семестр, 2011, 20.46kb.

- Повышение надежности и эффективности оборудования средствами информационной системы, 273.86kb.

На правах рукописи

ПАСТУХОВ Александр Геннадиевич

ПОВЫШЕНИЕ НАДЕЖНОСТИ КАРДАННЫХ ПЕРЕДАЧ

ТРАНСМИССИЙ СЕЛЬСКОХОЗЯЙСТВЕННОЙ ТЕХНИКИ

Специальность 05.20.03 — Технологии и средства технического

обслуживания в сельском хозяйстве

Автореферат

диссертации на соискание ученой степени

доктора технических наук

Москва 2008

Работа выполнена в Федеральном государственном образовательном учреждении высшего профессионального образования «Белгородская государственная сельскохозяйственная академия» (ФГОУ ВПО БелГСХА) и Федеральном государственном образовательном учреждении высшего профессионального образования «Московский государственный агроинженерный университет имени В.П. Горячкина» (ФГОУ ВПО МГАУ).

Научный консультант: академик Россельхозакадемии

доктор технических наук, профессор

Ерохин Михаил Никитьевич

Официальные оппоненты: доктор технических наук, профессор

Голубев Иван Григорьевич

доктор технических наук, профессор

Леонов Олег Альбертович

доктор технических наук, профессор

Дегтярев Михаил Григорьевич

Ведущая организация: Государственное научное учреждение

«Всероссийский научно-исследовательский

институт механизации сельского хозяйства»

Защита состоится «_20_» _октября_ 2008 г. в «_13.00_» часов на заседании диссертационного совета Д 220.044.01 при ФГОУ ВПО «Московский государственный агроинженерный университет имени В.П. Горячкина» (ФГОУ ВПО МГАУ) по адресу: 127550, Москва, ул. Лиственничная аллея, д. 16-а, корпус 3, конференц-зал.

С диссертацией можно ознакомиться в библиотеке ФГОУ ВПО МГАУ.

Автореферат разослан «____» __сентября__ 2008 г.

Ученый секретарь

диссертационного совета

доктор технических наук, профессор А.Г.Левшин

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. С целью обеспечения продовольственной безопасности России и удвоения национального ВВП научной сессией РАСХН разработана и одобрена в 2003 г. «Стратегия развития агропромышленного комплекса России на период до 2010 г.». Исходя из задач, поставленных перед агропромышленным комплексом, приоритетными являются направления формирования конкурентоспособного машинно-тракторного парка.

В настоящее время 85 % машинно-тракторного парка России находится за пределами срока амортизации. Решением проблемы поддержания работоспособности такой техники является повышение качества ее ремонта на основе разработки технологий и технических средств, обеспечивающих повышение ресурса отремонтированных агрегатов до 100 % новых изделий, при цене 50…70 % от новых.

Доминирующую роль в повышении надежности трансмиссий играет элементно-агрегатная база, так как ее технический уровень определяет качество техники в целом: надежность — до 70…80 %, материалоемкость — до 40 %, условия труда и эргономику — до 70%. Опыт эксплуатации сельхозтехники по данным исследователей и производственников показал, что одним из недолговечных агрегатов механических трансмиссий являются карданные передачи с шарнирами неравных угловых скоростей. Следовательно, научные исследования, направленные на решение проблемы повышения надежности карданных передач тракторов, автомобилей и сельскохозяйственных машин, имеют важное народнохозяйственное значение.

Настоящие исследования проводились в рамках Федеральной целевой программы «Техника для продовольствия России на 2000 - 2006 гг.» и «Стратегии развития технического сервиса АПК на период до 2010 г.».

Цель исследований — разработка теоретических основ, методов и технических средств, обеспечивающих повышение надежности карданных передач трансмиссий сельскохозяйственной техники.

Объект исследований. Процессы изнашивания, поддержания и восстановления работоспособности подшипниковых узлов шарниров карданных передач методами технического обслуживания и ремонта.

Предмет исследований. Долговечность подшипниковых узлов шарниров на основе изучения влияния факторов, определяющих надежность карданных передач механических трансмиссий сельскохозяйственной техники.

Методы исследования представлены комплексным подходом на основе системного анализа, теорий надежности и диагностики технических систем, сопротивления материалов, размерного анализа, математической статистики, регрессионного и численного анализа, методов ускоренных испытаний и планирования экспериментов, с применением измерительной и вычислительной техники.

Научная новизна. Разработаны теоретические основы повышения схемной надежности и получены закономерности увеличения вероятности безотказной работы карданных шарниров при повышении их приспособленности к техническому обслуживанию и ремонту. Выполнена оценка точности размерных цепей радиального, осевого и окружного зазоров в серийных подшипниковых узлах шарниров. Исследовано влияние конструктивных, технологических и эксплуатационных факторов на работоспособность элементов карданных шарниров по их статической нагруженности. Разработаны основы проектирования стендового оборудования и методик для экспериментальной оценки ресурса серийных, опытных и отремонтированных карданных передач. Получены математические модели долговечности карданных передач, учитывающие модернизацию, полное использование их ресурса и приспособленность к мероприятиям технического обслуживания и ремонта, позволяющие прогнозировать их долговечность в эксплуатации.

Практическая значимость исследований. Модернизированы конструкции карданных шарниров с целью повышения долговечности (RU 2106548, RU 2224918) и ремонтопригодности (RU 2075878, RU 2205304, RU 2220338, RU 2224917, RU 2238446, RU 2215207) карданных передач сельхозтехники. Предложены оригинальные способы повышения надежности карданных передач, позволяющие при повышении вероятности безотказной работы шарниров на 37…43 % увеличить их долговечность в 1,67…1,88 раза, при увеличении грузоподъемности подшипниковых узлов на 7,4…9,3 % повысить долговечность шарниров в 1,24…1,32 раза, при увеличении ремонтопригодности шарниров на 10…30 % добиться повышения долговечности при ремонте на 74…82 %, а обслуживании на 68…73 %. Разработаны стенды (RU 2134412, RU 2205377) и методики испытаний для экспериментальной оценки ресурса карданных передач. Предложены технологические процессы технического обслуживания и ремонта (RU 2232309, RU 2234008), обеспечивающие повышение долговечности карданных передач в 1,5 раза при себестоимости изделий на уровне 70 % цены новых.

Реализация результатов исследований заключается во внедрении: маршрутно–операционного технологического процесса восстановления крестовин Н 051.03.060 способом постановки дополнительной ремонтной детали (RU 2232309) на ЗАО «Ремонтно-механический завод» (п. Волоконовка Белгородской области) и МСТОА АО «Евротехника» (г. Белгород); способа повышения надежности карданных передач (RU 2234008) в виде маршрутно-операционного технологического процесса для крестовин 150.36.013 и 4310-2205025-02 на ОАО «Томаровский АРЗ» (п. Томаровка Белгородской области); стендов для испытаний карданных передач (RU 2205377, RU 2134412) на производственной базе ОАО «Томаровский АРЗ» и ЗАО «Ремонтно-механический завод».

Опытные образцы шарниров карданных передач проходили эксплуатационную проверку в аграрных хозяйствах Белгородской области: ОПХ «Центральное» Белгородского района, ЗАО «Белагросахар» Яковлевского района, ОАО им. Генерала Ватутина Валуйского района и ЗАО «РусАгро – Победа» Вейделевского района. Результаты и методы исследований широко применяются в учебном процессе для студентов Белгородской ГСХА и Старооскольского ТИ (филиала) МИСиС.

Апробация. Основные положения и результаты исследований доложены, обсуждены и одобрены на: расширенных заседаниях кафедры общетехнических дисциплин Белгородской ГСХА (г. Белгород, 2008 гг.) и кафедры «Детали машин и ПТМ» ФГОУ ВПО МГАУ (г. Москва, 2008 гг.); международных научно–практических конференциях Белгородской ГСХА (г. Белгород, 1998 – 2008 г.), КГТУ (г. Кировоград, 1999 г.), ХНТУСХ (г. Харьков, 2001, 2002, 2003, 2004, 2006 гг.), Пензенской ГСХА (г. Пенза, 2002 г.), ОАО «КАМАЗ-Дизель» (г. Набережные Челны, 2003 г.), ИМЭ МГУ (г. Саранск, 2004 г.), ААИ России и МГТУ МАМИ (г. Москва, 2005 г.), Брянской ГСХА (г. Брянск, 2003, 2004, 2005 гг.), ЧГАУ (г. Челябинск, 2006, 2008 гг.), Орловского ГАУ (г. Орел, 2000, 2008 гг.), РГАЗУ (г. Москва, 2007 г.), Башкирского ГАУ (г. Уфа, 2007 г.), ГНУ ГОСНИТИ (г. Москва, 2007 г.), ФГОУ ВПО МГАУ (г. Москва, 2006, 2007, 2008 гг.) и др.

Модернизированный стенд и опытные экземпляры карданных шарниров (RU 2106548, RU 2075878) были представлены на областной выставке-презентации «Высшие и средние профессиональные учебные заведения: образование, наука и производство» (г. Белгород, 1998 г.), а шарниры (RU 2232309, RU 2238446) и стенд (RU 2205377, RU 2134412) были представлены на выставке Торгово–промышленной палаты «Малый и средний бизнес в деле возрождения России» (г. Белгород, 2005 г.).

Публикации. По теме диссертации опубликовано 38 научных работ, из них восемь в изданиях, рекомендованных ВАК; 12 патентов РФ на изобретение. Общий объем публикаций составляет 18 п.л., из них автору принадлежит 12 п.л.

Структура и объем диссертации. Диссертация состоит из введения, шести глав, общих выводов, списка использованной литературы и приложений; содержит 341 страницу машинописного текста, 120 рисунков, 46 таблиц, библиографию из 554 наименований и 10 приложений.

Научные положения, выносимые на защиту:

- результаты анализа схемной надежности карданных шарниров с учетом возможности проведения мероприятий технического обслуживания и ремонта;

- методика и результаты оценки точности размерных цепей радиального, осевого и окружного зазоров в подшипниковых узлах карданных шарниров;

- теоретическое обоснование и разработка технических решений модернизированных конструкций карданных шарниров увеличенной долговечности и повышенной ремонтопригодности, способов технического обслуживания и ремонта карданных передач в эксплуатации, защищенных патентами Российской Федерации на изобретение;

- комплекс научно обоснованных методик и результаты оптимизации конструктивно-технологических параметров опытных карданных шарниров;

- математические модели работоспособности подшипниковых узлов карданных шарниров повышенной долговечности, полученные по результатам статических испытаний;

- основы проектирования стендового оборудования и методики ресурсных испытаний серийных, опытных и отремонтированных карданных передач;

- математические модели долговечности карданных передач, учитывающие их модернизацию, более полное использование ресурса и приспособленность к мероприятиям технического обслуживания и ремонта, позволяющие оценивать и прогнозировать их долговечность в эксплуатации;

- результаты экспериментальных исследований предложенных технических решений по повышению надежности карданных передач при техническом обслуживании и ремонте;

- рекомендации по внедрению технологических процессов технического обслуживания и ремонта в производство и анализ их технико-экономической эффективности на основе многокритериальных оценок конкурентоспособности.

Содержание работы

Во введении кратко охарактеризована актуальность темы исследования, сформулированы основные положения, выносимые на защиту.

1 Состояние проблемы и задачи исследования

В АПК РФ номенклатура Системы машин для растениеводства содержит свыше 40 % техники с трансмиссиями, в которых для осуществления полного привода, привода технологических агрегатов и активных рабочих органов широко применяются карданные передачи (КП) с шарнирами на подшипниках качения.

В теории и практике повышения надежности сельскохозяйственной техники известны работы И.Г. Голубева, О.Н. Дидманидзе, М.Н. Ерохина, В.А. Евграфова, В.М. Кряжкова, О.А. Леонова, В.П. Лялякина, В.М. Михлина, Е.А. Пучина, А.В. Рославцева, А.Н. Скороходова, В.В. Стрельцова, И.А. Спицына, В.Я. Сковородина, Л.В. Тишкина, В.А. Шадричева и других ученых, в которых авторы определяют основные направления повышения надежности технических систем. Особо следует выделить работы, направленные на исследования надежности агрегатов и соединений трансмиссий и связанные с разработкой рациональных процессов технического обслуживания и ремонта, проводимые учеными МГАУ, РГАЗУ, ЧГАУ, ГОСНИТИ, НАМИ, ВИМ, РОСИНФОРМАГРОТЕХ и др.

Анализ нагруженности в эксплуатации по работам С.Н. Кожевникова, Я.Э. Малаховского, С.А. Лапшина, G. Wieland, Mazziotti и др., опыт эксплуатации по данным Р.В. Кугеля, Ф.Н. Тавлыбаева, Pasovarelli и др., данные МИС в работах В.М. Забродского, В.Г. Кухтова и др., изучение видов и причин отказов деталей по исследованиям О.Я. Заславского, В.А. Какуевицкого, Н.В. Родзевича и др., обзор данных по эксплуатационной надежности по работам А.М. Сигаева, У.Б. Утемисова, H. Dietz, W. Pampel и др., и стендовые испытания по результатам В.С. Вишнякова, А.М. Сигаева, Е.И. Соболева, Э.П. Флика и др. показали, что карданные передачи и их шарниры являются наименее долговечными и лимитируют надежность трансмиссий сельхозтехники.

Изучение моделей расчета долговечности карданных передач по работам А.А. Домбаян, В.А. Литвинова, А.М. Сигаева, Э.П. Флика, Cooney Charles и других ученых показывает, что в них не учтены факторы, связанные с модернизацией узла и проведением работ по техническому обслуживанию и ремонту.

В практике повышения надежности карданных передач сельхозтехники известны конструктивные мероприятия, описанные в трудах С.А. Лапшина, С.Н. Иванова, В.М. Щеброва, В.С. Вишнякова, О.Я. Заславского, Б.П. Свешникова, Е.И. Колкова, В.А. Литвинова и других исследователей, технологические способы, известные по работам Л.Н. Собенина, Л.В. Харазии, В.М. Жураковского, Б.А. Яхина, А.М. Смурова и других ученых, а также способы технического обслуживания и ремонта, известные по данным М.Г. Дегтярева, Ю.Н. Даллакян, В.Е. Канарчук, Н.В. Молодык, А.М. Сигаева, Ф.Н. Тавлыбаева и др.

В настоящее время на фоне спада работ конструктивного и технологического направлений возрастает значимость работ, связанных с поддержанием и восстановлением технического состояния карданных передач, поэтому совершенствование технологий и технических средств технического обслуживания и ремонта карданных передач является одним из наиболее перспективных направлений.

Способом объективной оценки мероприятий повышения надежности агрегатов трансмиссий сельхозтехники являются ресурсные стендовые испытания, что подтверждено исследованиями И.Н. Величкина, Н.И. Верещагина, Р.В. Кугеля, А.Г. Левшина, Ю.Н. Ломоносова, А.М. Сигаева, Х.А. Фасхиева и др.

В соответствии с поставленной целью в работе определены следующие основные задачи исследований:

- выполнить анализ эксплуатационной надежности карданных передач трансмиссий сельхозтехники, установить основные факторы, влияющие на их надежность, определить пути ее повышения;

- разработать теорию и обосновать мероприятия повышения надежности карданных передач методами технического обслуживания и ремонта;

- обосновать и разработать методы оптимизации основных конструктивно-технологических параметров опытных карданных шарниров;

- разработать технические средства и методики экспериментальной оценки ресурса серийных, отремонтированных и опытных карданных передач;

- разработать рациональные технологические процессы способов технического обслуживания и ремонта карданных передач;

- провести экспериментальные исследования мероприятий повышения надежности карданных передач и их производственную апробацию;

- внедрить разработки в ремонтное производство и провести анализ их технико-экономической эффективности и конкурентоспособности.

2 Теоретические методы исследования надежности карданных передач

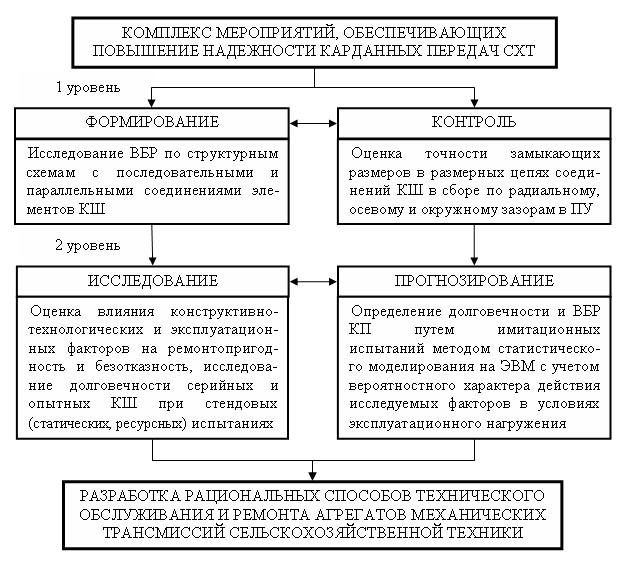

С целью решения задач исследований предложен комплекс мероприятий формирования и контроля, исследования и прогнозирования, которые обеспечивают повышение надежности карданных передач (рисунок 1). Мероприятия 1 уровня закладывают надежность технической системы и позволяют оценить совершенство и приспособленность конструкции к проведению обслуживающих и ремонтных работ, а мероприятия 2 уровня позволяют исследовать и реализовать в эксплуатации потенциальный ресурс агрегата, заложенный при проектировании.

2.1 Формирование надежности карданных передач

Структурно-морфологическое описание системы «Карданный шарнир» (КШ) выполнено на основе многовариантного системного структурирования и оценки приспособленности системы к мероприятиям технического обслуживания и ремонта. С учетом этого классический вариант КШ представляем как последовательное соединение четырех подшипниковых узлов (ПУ). При 90 % уровне надежности ПУ (Рi=0,90) для вероятности безотказной работы (ВБР) шарнира имеем

, (1)

, (1)т.е. из партии 100 КШ около 65 будут работоспособны в течение срока службы.

Далее рассмотрим вариант структурирования системы путем последовательного соединения элементов подсистемы 1 уровня «Материал», включающей шипы крестовины (1), игольчатые ролики (2), стаканы подшипников (3), уплотнения радиальные (4), уплотнения осевые (5) и смазочный материал (6). Данные элементы являются более простыми изделиями в сравнении с ПУ, поэтому их ВБР можно обеспечить на более высоком уровне (по А.С. Проникову). Принимая значение ВБР каждого элемента на уровне 0,99, получим в результате

, (2)

, (2)что свидетельствует о работоспособности 94 % изделий в течение срока службы.

Рисунок 1 — Содержание комплекса мероприятий

С учетом соотношения повреждаемости элементов карданных ПУ при ВБР КШ равной РКШ=0,656 следует, что величины ВБР элементов равны: Р1=0,949, Р2=0,932, Р3=0,964 и Р4=Р5=Р6=0,949.

В результате отказа КШ износу подвержена ограниченная часть рабочих поверхностей ПУ, поэтому при их замене путем поворота этих элементов и/или проведении профилактических мероприятий, например, промывки деталей и заправки свежей смазкой, получаем однократное облегченное резервирование, а с учетом радиального зазора — двукратное резервирование. Для мероприятий, связанных с заменой рабочих поверхностей и элементов ПУ, получаем РКШ в соответствии с видом резервирования и схемы технического обслуживания — 0,867, 0,898, 0,926 и 0,894, 0,937, 0,980. Это выше классического результата на 32, 37, 41 % и 36, 43, 49 %. При проведении мероприятий технического обслуживания серийный КШ реализует ресурс карданных ПУ в 1,3…1,5 раза выше.

Наличие в трансмиссиях сельхозтехники, например, шести КШ с 24 ПУ, приводит к тому, что ВБР варианта без резервирования убывает от 0,656 до 0,080, а для вариантов с однократным и двукратным резервированием убывает, соответственно, от 0,898 до 0,524 и от 0,937 до 0,677, что свидетельствует о повышении разницы между ВБР трансмиссии с резервированием и без до 6,6 и 8,5 раз.

2.2 Контроль надежности карданных передач

В производстве для подвижных соединений типа «Подшипниковый узел» замыкающими размерами являются радиальный, осевой и окружной (межроликовый) зазоры. Значения номинальных размеров элементов КШ, их предельные отклонения и значения допусков приняты по РД 37.001.665-96 и ГОСТ 13758-89.

Для оценки диапазона величин радиального, осевого и окружного зазоров в ПУ серийных КШ СХТ выполним оценку точности размерных цепей сборочной единицы по методу максимума-минимума и вероятностным методом.

На рисунке 2 представлены эскизы крестовины и ПУ в сборе, которые позволяют выявить составляющие звенья размерной цепи, где замыкающими звеньями являются радиальный Gr (а), осевой Ga (б) и окружной Gt (в) зазоры.

а) б) в)

Рисунок 2 – Эскизы крестовины КШ и ПУ в сборе

По данным рисунка 2 составлены плоские и линейные размерные цепи (рисунок 3), на которых указаны составляющие звенья размерных цепей зазоров.

Для радиального зазора получаем следующее выражение

, (3)

, (3)где Grн=D1-D0 – начальный радиальный зазор в ПУ; ΔD=D4–D3 – начальный зазор в соединении «проушина — подшипник»; D0, D1, D3, D4 – геометрические параметры элементов КШ; Т2, Т3 – допуск соосности осей противоположных шипов крестовин и осей отверстий в вилках; Т4 – допуск пересечения осей отверстий в вилках с осью центрирующей поверхности; Т6 – допуск перпендикулярности оси двух противоположных шипов крестовины и оси двух других шипов.

С учетом особенностей осевой фиксации ПУ для осевого зазора получаем

, (4)

, (4)где GанI=Н2-(Н0+2В1+2В3) – начальный осевой зазор в ПУ для типоразмера I; GанII,III=(Н1+2В2)-(Н0+2В3) – начальный осевой зазор в ПУ для типоразмеров II, III; GанIV-VIII=Н2-(Н0+2В1) – начальный осевой зазор в ПУ для типоразмеров IV-VIII; Н0, Н1, Н2, В1, В2, В3 – геометрические параметры элементов КШ; Т6, Т7, Т8 – допуск перпендикулярности оси двух противоположных шипов крестовины и оси двух других шипов, осей отверстий в вилках и оси центрирующей поверхности присоединительного фланца и торцов ушек вилок и общей оси отверстий ушек; Т9Н0, Т9Н1, Т9Н2 – допуск отклонения оси симметрии размеров между торцами крестовины и опорных поверхностей вилок; Т10 – допуск плоскостности торцов шипов крестовины и их общей оси.

Рисунок 3 — Линейные размерные цепи зазоров Gr (а), Gа (б), Gt (в)

Для окружного (межроликового) зазора получаем следующую формулу

, (5)

, (5)где d0, D2, Z – геометрические параметры элементов ПУ; К’=(1+1/sin180º/Z) – поправочный коэффициент; СD2, СD1 – длина окружности по центрам роликов ПУ, расположенных на внутреннем диаметре стакана подшипника и при беззазорном расположении по окружности центров.

Расчетные величины зазоров необходимо сопоставить c нормальным значением [Gr] и допускаемыми значениями [Ga] и [Gt] зазоров

,

,  ,

,  . (6)

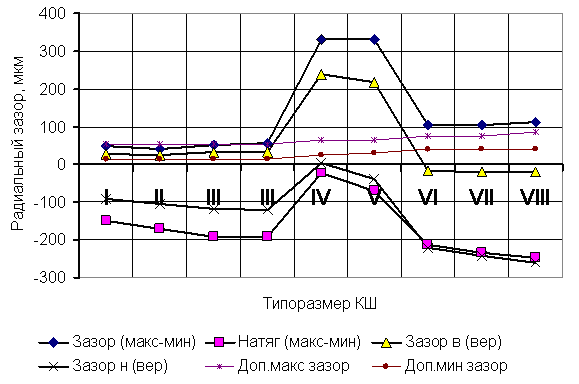

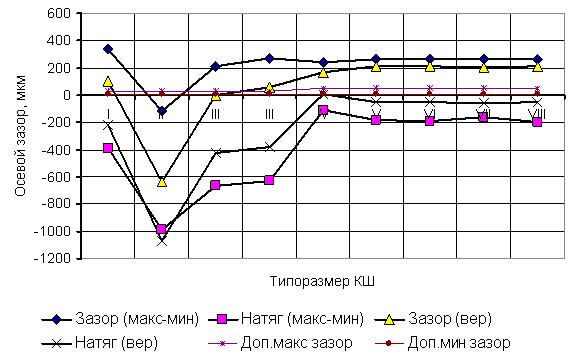

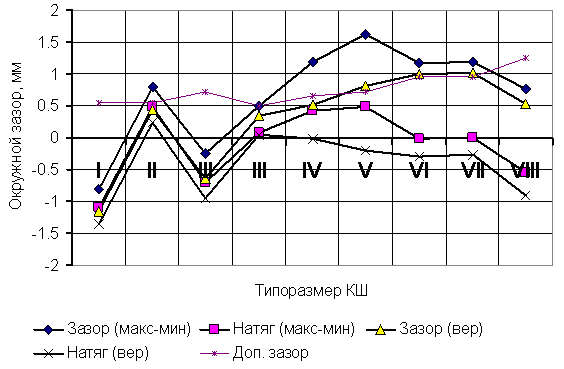

. (6)  | Оценка точности размерных цепей зазоров (рисунки 4, 5, 6) выполнена для мелкосерийного производства, при неотлаженном процессе обработки, изношенном оборудовании и нежестких приспособлениях. Для радиального зазора (рисунок 4), вычисленного по вероятностному методу и методу на max-min, для типоразмеров КШ, кроме IV и V, условие (6) выполняется, при этом большая часть поля допуска Gr расположена в зоне больших зазоров и натяга. Для осевого зазора по двум методам расчета (рисунок 5) видно полное выполнение условия (6) для II типоразмера, а для остальных — частично, с расположением допуска Ga в зоне существенного натяга. Для окружного зазора (рисунок 6) выполнение условия (6) отмечено в I, III и VIII типоразмерах, и частичное выполнение для остальных типоразмеров. |

| Рисунок 4 – Значения радиального зазора | |

| |

| Рисунок 5 – Значения осевого зазора | |

| Наибольшее влияние на величины зазоров оказывают геометрические размеры ПУ, а также допуски на пересечение осей вилок и перпендикулярность осей шипов, отклонение осей симметрии крестовины и вилок, значит необходимо повышать контроль при изготовлении деталей КШ, так как наличие увеличенного зазора и существенного натяга в ПУ приводит к неравномерности распределения нагрузки и начальному повреждению поверхностей при сборке. |

| Рисунок 6 – Значения окружного зазора |

2.3 Исследование надежности карданных передач и обоснование мероприятий повышения их долговечности

Долговечность Lha шарниров КП по критерию контактной усталости имеет вид

, (7)

, (7)где A – коэффициент; n – частота вращения, мин-1; β – угол излома КШ, град; ∆H – измеренный радиальный зазор в ПУ, мкм; C – динамическая грузоподъемность ПУ, Н; (H-LW) – геометрический фактор шарнира, м; ТКШ – крутящий момент, Н·м; Kd – коэффициент динамичности; m – показатель степени; а1, а2, а3 – коэффициенты надежности, материала и условий эксплуатации.

С другой стороны, долговечность Lha шарниров КП зависит от влияния конструктивных, технологических и эксплуатационных факторов

(8)

(8)где LКha, LТha, LЭha – долговечности КШ по рассматриваемым факторам.

Выражая частные составляющие долговечности LКha, LТha, LЭha получаем

(9)

(9)Анализ формул (7) и (9) позволяет выделить следующие направления повышения долговечности КП: учет влияния динамического угла излома КШ в эксплуатации, повышение приспособленности карданных ПУ к нагруженности в эксплуатации и повышение безотказности и ремонтопригодности КШ с применением мероприятий технического обслуживания и ремонта (ТОР).

Уточненная модель долговечности серийных КШ с учетом коэффициента влияния динамического угла излома имеет вид

, (10)

, (10)где Кβ – коэффициент, учитывающий изменение угла излома в КШ и равный величине отношения средней долговечности при динамическом и статическом углах излома.

Математическая модель КШ с ПУ увеличенной динамической грузоподъемности СОп будет иметь следующий вид

. (11)

. (11)Так как динамическая грузоподъемность ПУ не зависит от режимов испытаний, а характеризует качество изготовления, то в эксплуатации величина СОп, полученная по результатам стендовых испытаний, остается неизменной.

Коэффициент повышения долговечности KLh КШ вычисляем по формуле

, (12)

, (12)где LhaCоп, Lha, СОп, С, ∆НОп, ∆Нсер – долговечность, динамическая грузоподъемность и измеренный начальный радиальный зазор опытных и серийных ПУ.

Увеличение значения динамической грузоподъемности ПУ до предельного возможно лишь при минимизации начального радиального зазора.

Изнашивание ограниченной части элементов ПУ обуславливает повышение долговечности КШ путем более полного использования рабочей поверхности их ПУ. Модель долговечности такого ремонтопригодного КШ имеет вид

, (13)

, (13)где КИР – коэффициент использования ресурса, учитывающий долю разрушенной поверхности шипов, игольчатых роликов или стаканов ПУ.

Наиболее эффективным является проведение одновременной замены рабочих поверхностей всех элементов ПУ без проведения их разборки, тогда коэффициент КИР равен отношению долговечности Lha серийного КШ к суммарной долговечности КШ до LДha и после LПha осуществления замены

. (14)

. (14)В результате эксплуатационных и стендовых наблюдений установлено, что в серийных ПУ КШ реализуется лишь 30…60 % их потенциального ресурса.

Суммарный ресурс КШ в результате применения способа повышения долговечности равен LhS, тогда рассмотрим суммарный ресурс для трех частных случаев: 1) серийный КШ без ТО; 2) серийный КШ с выполнением способа ТО путем поворота крестовины и подшипников; 3) опытный КШ, приспособленный к последовательному выполнению мероприятий ТОР.

Для серийного КШ суммарный ресурс с учетом формулы (7) равен

. (15)

. (15)Применительно к способу увеличения долговечности при ремонте путем восстановления крестовины или ТО за счет замены рабочих поверхностей ПУ и смены смазки, т.е. однократным воздействием, долговечность КШ равна

, (16)

, (16)где k1, k1р, k1ТО – коэффициенты увеличения долговечности при ремонте или ТО.

Для КШ, приспособленного к последовательному применению мероприятий ТОР, суммарная долговечность при однократном применении воздействий равна

, (17)

, (17)г

де k1р – коэффициент увеличения долговечности за счет ремонтного воздействия; k2ТО – коэффициент увеличения долговечности за счет ТО (рисунок 7).

де k1р – коэффициент увеличения долговечности за счет ремонтного воздействия; k2ТО – коэффициент увеличения долговечности за счет ТО (рисунок 7).Анализ рисунка 7 показывает, что совместным применением мероприятий ремонта и ТО можно наиболее существенно увеличить долговечность КШ.