Вторая Всероссийская конференция метизников «Метизное производство для российской автомобильной промышленности»

| Вид материала | Документы |

СодержаниеСталь для метизного производства – основная задача перспективного развития ММЗ |

- Международная конференция по привлечению инвестиций в производство комплектующих для, 315kb.

- Всероссийская конференция метизников Развитие метизного производства в России, 993.91kb.

- Темы: Меры государственной поддержки и регулирования в автомобильной промышленности, 138kb.

- Всероссийская конференция учителей в Волгограде, 18.84kb.

- Промышленность Ярославского края в годы предвоенных пятилеток, 296.91kb.

- Годовой отчет открытого акционерного общества «Научно-исследовательский институт технологии, 222.3kb.

- Справочник работ и профессий рабочих Выпуск 48 Разделы: "Общие профессии производств, 10592.39kb.

- Состав научно-технического совета по реализации мероприятий в области развития автомобильной, 49.42kb.

- Ий день существует необходимость защиты отечественной автомобильной промышленности, 139.61kb.

- Состоялось совместное заседание по вопросам автомобильной промышленности, 34.25kb.

При оценке симметричности линий макроструктуры высаженных головок рассматривали более общие относительные показатели – коэффициенты максимального и среднего относительного смещения:

и

и  ,

,где

- высота поковки, а

- высота поковки, а  - высота шарового сегмента.

- высота шарового сегмента.После обработки результатов экспериментов с помощью метода факторного планирования и статистических методов были получены регрессионные модели процессов одно- и многопереходной высадки шаровых пальцев в зависимости от ψ, γ и способа наборной высадки с полученными коэффициентами в натуральном масштабе:

- однопереходная высадка:

;

;

- многопереходная высадка:

,

, ,

,где С – кодированное значение, соответствующее способу наборной высадки: 0 – наборная высадка в коническом пуансоне, 1 – наборная высадка в цилиндрической матрице.

На основе проведенных исследований были составлены таблицы распределения волокнистого строения шаровых пальцев в зависимости от технологических параметров высадки, которые можно использовать для приближенной оценки характера искажений волокнистого строения поковок при горячей и холодной высадке стали (табл. 2 – 4). Таблицы включают предельно допустимые показатели степени искаженности волокнистого строения шаровых пальцев, при которых возможно получение благоприятного волокнистого строения [4].

| Таблица 2. Искажение волокнистого строения при однопереходной высадке | ||||||||

Угол скоса торцазаготовки , ˚ | ≤ 2˚ | > 2˚ | ||||||

| Относительная высаживаемая длина ψ | 2.0 | 2.3 | 2.5 | 2.7 | 2.0 | 2.3 | 2.5 | 2.7 |

| 1.44 | 1.51 | 1.55 | 1.60 | 1.44 | 1.51 | 1.55 | 1.60 |

| 0.06 | 0.06 | 0.05 | 0.03 | 0.21 | 0.17 | 0.12 | 0.06 |

˚ ˚ | 2.0 | 1.6 | 1.4 | 2.1 | 5.4 | 3.1 | 2.5 | 2.7 |

| Показатель плавности n | 1 | |||||||

| Характер искажения волокнистого строения |  |  | ||||||

| Таблица 4. Характер искажения волокнистого строения при высадке шаровой головки с наборным переходом в цилиндрической матрице | ||||||

| ψ | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | |

| 1.65 | 1.74 | 1.8 | 1.9 | 1.95 | |

| Показатель плавности n | 2 | |||||

| ˚≤ 2˚ | Волокнистое строение |  |  |  |  |  |

/ / | 0.091 / 0.090 | 0.120 / 0.116 | 0.137 / 0.127 | 0.141 / 0.121 | 0.134 / 0.106 | |

˚ ˚ | 1.8 | 1.9 | 2.1 | 2.2 | 2.3 | |

| > 2˚ | Волокнистое строение |  |  |  |  |  |

/ / | 0.075 / 0.087 | 0.097 / 0.107 | 0.106 / 0.111 | 0.103 / 0.101 | 0.087 / 0.077 | |

˚ ˚ | 0.9 | 1.3 | 1.7 | 2.0 | 2.3 | |

| Таблица 3. Характер искажения волокнистого строения при высадке шаровой головки с наборным переходом в коническом пуансоне | ||||||

| ψ | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | |

| 1.65 | 1.74 | 1.8 | 1.9 | 1.95 | |

| Показатель плавности n | 2 | |||||

| ˚≤ 2˚ | Волокнистое строение |  |  |  |  |  |

/ / | 0.051 / 0.049 | 0.085 / 0.081 | 0.105 / 0.099 | 0.114 / 0.102 | 0.110 / 0.090 | |

˚ ˚ | 2.4 | 3.5 | 4.7 | 5.8 | 6.7 | |

| > 2˚ | Волокнистое строение |  |  |  |  |  |

/ /  | 0.095 / 0.089 | 0.120 / 0.115 | 0.133 / 0.125 | 0.130 / 0.120 | 0.122 / 0.103 | |

˚ ˚ | 1.53 | 2.9 | 4.3 | 5.6 | 7.0 | |

На основе проведенных экспериментальных исследований высадки шаровых пальцев и влияния различного расположения волокнистого строения на стойкость на истирание контактной поверхности был предложен новый способ изготовления шаровых пальцев узлов транспортных средств и других деталей с шаровыми головками, на который получен патент РФ № 2238167 [5].

Недостатками применяемых в настоящее время способов изготовления шаровых пальцев являются их низкое качество из-за перерезания волокон макроструктуры при обработке резанием галтели, низкая производительность в результате необходимости доработки штучных заготовок шаровых пальцев и большой отход металла в стружку.

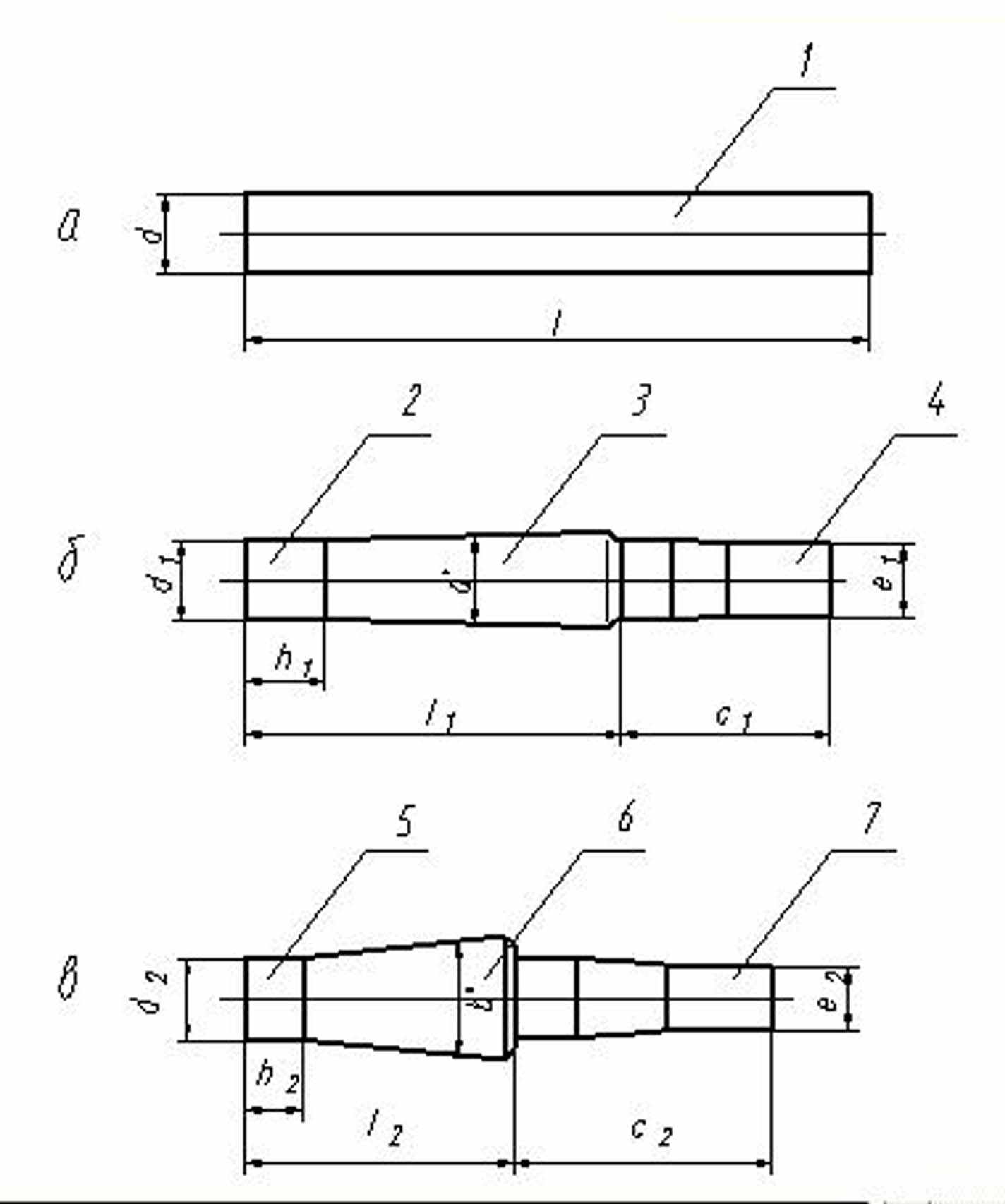

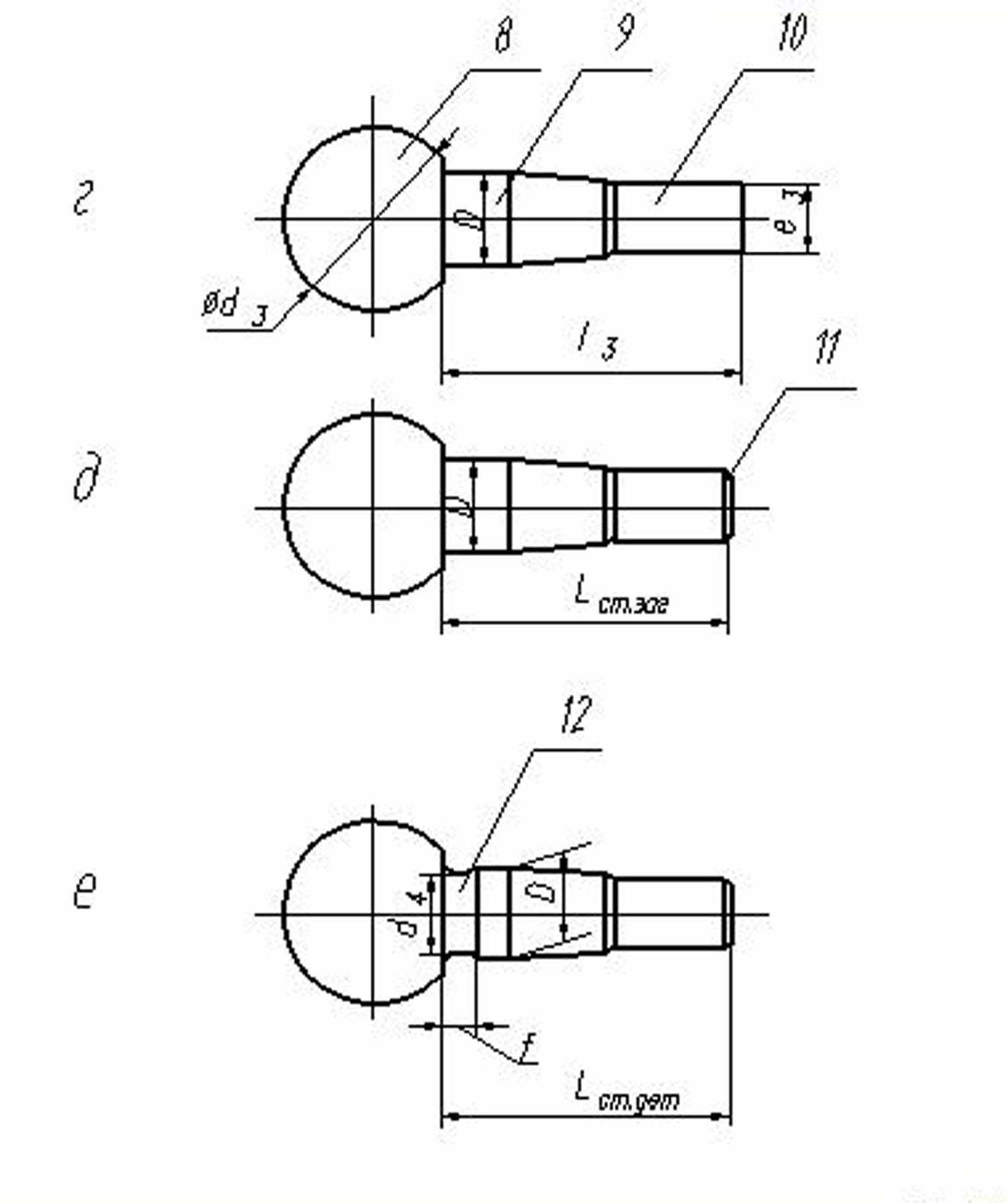

Повысить качество и снизить расход металла предложено путем формирования галтели на цилиндрическом подголовке холодной поперечно-клиновой прокаткой (рис.5) после проведения основных операций холодной объемной штамповки.

Рис.5. Поперечно-клиновая прокатка галтели шарового пальца

На рис.6 показана последовательность проведения технологического процесса изготовления шарового пальца передней подвески 2101-2904187-70.

Эскиз шарового пальца представлен на рис.7.

Рис.6. Предложенная схема технологического процесса изготовления

шаровых пальцев: а – исходная цилиндрическая заготовка; б – первый переход штамповки; в – второй переход штамповки; г – третий переход штамповки; д – обточка фаски на стержне; е – поперечно-клиновая прокатка галтели

|

| Рис.7. Шаровой палец передней подвески 2101-2904187-70 |

От бунтового металла отрезают заготовку 1 длиной l и диаметром d. На первом переходе штамповки осуществляют предварительную высадку головки, состоящую из цилиндра 2 длиной h1 и диаметром d1 и конического участка 3 с углом конуса , а также предварительное редуцирование стержня 4 для получения диаметра е1. Длина стержневой части составляет l1. На втором переходе штамповки осуществляют вторую предварительную высадку головки, состоящую из цилиндра 5 длиной h2 и диаметром d2 и конического участка 6 с углом конуса , затем второе редуцирование стержня 7 для получения диаметра е2. При этом длина стержневой части составляет l2. На третьем переходе осуществляют осадку конуса 6 и окончательную высадку шаровой головки 8 диаметром d3 с оформлением диаметра е3 под накатку резьбы 10. Длина стержневой части составляет l3. После этого проводят обточку фаски 11 на стержневой части длиной Lст.заг и поперечно-клиновую прокатку галтели 12 с диаметром d4 и шириной f на цилиндрической подголовке 9 с получением окончательных размеров. Длина стержня прокатанной детали составляет Lст. дет.

Использование данного способа позволяет повысить качество шаровых пальцев за счет благоприятного (равномерного) расположения волокон макроструктуры металла, формирующейся при поперечно-клиновой прокатке галтели, повысить коэффициент использования металла. Кроме того, значительно повышается производительность изготовления шаровых пальцев.

Выводы

1. В результате проведенных экспериментальных исследований особенностей процесса штамповки шаровых пальцев выявлены относительные величины, характеризующие степень искажения линий макроструктуры поковок в зависимости от технологических параметров высадки. Построены математические модели, позволяющие определить степень искажения волокнистого строения поковок с шаровой головкой для широкого интервала значений относительной высаживаемой длины ψ = 2.0…5.0 и угла скоса торца заготовки γ = 0…6˚.

2. Составлены таблицы распределения волокнистого строения поковок с шаровой головкой в зависимости от технологических параметров высадки, которые можно использовать для приближенной оценки характера искажений волокнистого строения поковок при горячей и холодной высадке стали.

3. Установлено влияние ориентировки волокнистого строения относительно контактной поверхности детали на ее стойкость на истирание. Наибольшая износостойкость имеет место в случае продольной ориентировки волокон (угол выхода волокон на контактную поверхность 0º), а наименьшая – в случае поперечной ориентировки волокон (угол выхода волокон - 90º). При этом разница наибольшего и наименьшего значений износостойкости составляет: для отожженных образцов - приблизительно 40%, для образцов после закалки и отпуска – 20%.

Вследствие того, что зависимость времени работы детали от стойкости на истирание имеет степенной асимптотический вид, даже небольшое увеличение стойкости на истирание может увеличить срок службы детали в 2-4 раза.

4. Предложен новый способ изготовления шаровых пальцев, использование которого позволяет повысить качество шаровых пальцев и их эксплуатационную стойкость и долговечность за счет благоприятного (равномерного) расположения волокон макроструктуры металла, формирующейся при поперечно-клиновой прокатке галтели, повысить коэффициент использования металла и производительность изготовления шаровых пальцев.

Литература

1. Руководящий документ РД 37.001.613-9. Шарниры шаровые автотранспортных средств. Общие технические требования и методы испытаний. - М., 1997 – 230с.

2. Точка опоры // За рулем. – 2000. - №5. - С.59-65.

3. Семенов Е.И., Белокуров О.А., Лавриненко В.Ю. Исследование влияния расположения волокон относительно контактной поверхности на ее стойкость на истирание // Механика деформируемого тела и обработки металлов давлением: Сб. науч. трудов Тульского государственного университета. – Тула, 2001. - Ч. 1. - С. 55-60.

4. Экспериментальные исследования волокнистого строения поковок при штамповке шаровых пальцев и колец подшипников / Е.И. Семенов, О.А. Белокуров, В.Ю. Лавриненко // Заготовительные производства в машиностроении. – 2005. - № 4. – С.28-37.

5. Патент 2238167 (РФ). Способ изготовления шаровых пальцев/ Е.И. Семенов, Ю.А. Лавриненко, В.Ю. Лавриненко // Б.И. – 2004. - №29.

Упаковка крепежных изделий для автомобильной промышленности

Lidia Vizitiou

«Iman Pack», Италия

Сегодня упаковочные линии итальянской фирмы Iman Pack пользуются заслуженным спросом у производителей крепежных изделий. Линии Iman Pack работают во многих странах мира, в том числе и в России на таких предприятиях как: ПродМашИмпорт, Москва; АвтоВАЗ, Тольятти; Альметьевский завод погружных насосов, Альметьевск; Магнитогорский метизно-металлургический завод, Магнитогорск; Юнифол, Москва; ИнВент, Москва; Ро’Коллор, Москва; Аврора, Санкт-Петербург; Мегаполис, Омск; Авангард, Санкт-Петербург; Череповецкий сталепрокатный завод, Череповец и др.

Упаковочные линии Iman Pack успешно работают на таких автопредприятиях как FIAT (Италия), PEUGEOT (Франция), VOLVO (Швеция).

Упаковочное оборудование Iman Pack способно обеспечить любые требования которые выдвигает заказчик. Многие узлы наших линий технически уникальны и не используются в аналогичном оборудовании. Упаковочные линии могут решать задачи по упаковки автокомпонентов любой сложности, от индивидуальной упаковки отдельных деталей и элементов, до упаковки промышленных партий для сборочных конвейеров.

Упаковочные линии Iman Pack имеют модульную схему компоновки, что позволяет в дальнейшем без особых сложностей наращивать производительность линии. Модули ориентации, счета, контроля заданных параметров имеют уникальные технические решения, и их конструкция защищена патентами.

Фирма Iman Pack имеет разветвленную сервисную службу, что позволяет обслуживать линии различных годов выпуска. Это немаловажно для нормального функционирования оборудования.

Совместно с Ассоциацией «РосМетиз» фирма Iman Pack осуществляет техническую и финансовую поддержку проектов в рамках программы «Развития метизного производства в России».

Сталь для метизного производства – основная задача перспективного развития ММЗ

Олег Владимирович Парусов

«Молдавский металлургический завод»

Молдавский металлургический завод был основан в 1985 г. С 98-го года преобразован в совместное акционерное общество закрытого типа СЗАО «ММЗ». В марте 1995 года фирмой Lloyd's Register Quality Assurance (LRQA) произведено освидетельствование заводской системы качества на соответствие требованиям международного стандарта ISO EN BS DIN 9002:94 ANS/ASQC 9002:94 «Системы качества. Модель обеспечения качества при изготовлении, установке и сервисе» в области производства непрерывнолитой стальной заготовки и проката (к которым относится прокат гладкого и периодического профиля в прутках и бунтах, фасонные профили и катанка).

В настоящее время СЗАО «ММЗ» - это современное, высокопроизводительное предприятие черной металлургии, обладающее технологиями и качеством металлопроката мирового уровня.

Предприятие производит из непрерывнолиой заготовки мелкосортный прокат и катанку из низкоуглеродистых, высокоуглеродистых и низколегированных марок сталей по стандартам СНГ и стандартам ведущих стран мира (DIN, ASTM, BS, EU и др.)

Высокое качество производимой продукции, согласно требованиям перечисленных стандартов позволяет заводу уже на протяжении более 15 лет успешно торговать на мировом рынке черных металлов. Продукция реализуется почти на всех континентах, более чем в семидесяти странах мира. Что касается рынка СНГ, то с уверенностью можно отметить положительную динамику увеличения объемов потребления продукции СЗАО «ММЗ» основными метизными предприятиями РФ и Украины. Главным вопросом сегодня для СЗАО «ММЗ» является дальнейшая модернизация и техническое перевооружение производства с целью освоения новых качественных видов продукции, которые отсутствуют в сортаменте завода (это и легированные марки стали, и подкат для холодной высадки), что позволит в конечном итоге снизить себестоимость продукции, выйти и закрепится на новых рынках сбыта.

Сегодня СЗАО «ММЗ» за счет усилий, направленных на удовлетворение запросов современного рынка (это и непрерывная работа по модернизации производства и то внимание, которое неизменно уделяется заводом инвестициям и качеству), дало возможность стать ведущим производителем катанки для метизных предприятий стран СНГ и дальнего зарубежья. Завод непрерывно вкладывает средства в процессы и технологии обеспечения качества, благодаря чему потребители катанки могут доверять надежности ее качественных характеристик, соответствующих требованиям международных стандартов.

В условиях острейшей конкурентной борьбы основных мировых производителей металла за рынки сбыта продукции доминирующее положение займут лишь те предприятия, которые владеют передовыми технологиями и обеспечивают минимальный уровень добавочной стоимости металлопродукции с повышенными качественными и служебными характеристиками.

СЗАО «ММЗ» готов стать базовым поставщиком металла для потребителей с объемом производства 10-15 тыс. т. в год.

Сегодня заводом уже освоено промышленное производство катанки широкого марочного состава и назначения для прямого волочения проволоки (с суммарной степенью деформации 97-98,2%, без предварительной или промежуточной термической обработки):

1.Низкоуглеродистая катанка из стали марок типа 1005…1015 (стандарт ASTM/A510M) – предназначена для глубокой прямой вытяжки, холодной высадки, производства оцинкованной проволоки, гвоздей, металлошерсти (механические свойства для марок 1005..1008 σВ ≤ 370 Н/мм2 ψ ≥ 77%; марка 1010 σВ ≤ 420 Н/мм2 ψ ≥ 70%; марки 1012…1015 σВ ≤ 450..490 ψ ≥ 68%; неметаллические включения согласно ASTM E45; микроструктура феррито-перлитная; окалина не более 8 кг/т легко удаляемая механическим способом;

2.Среднеуглеродистая катанка из стали марок типа 1018…1038 (стандарт ASTM/A510M) – предназначена для производства гвоздей сложной конфигурации, скоб, опалубков, колючей проволоки и др.продукции (механические свойства марки 1018 – σВ ≤ 470 Н/мм2, ψ ≥ 66%; марки 1038 – σВ = 680..750 Н/мм2, ψ ≥ 50%; неметаллические включения согласно ASTM E45; микроструктура феррито-перлитная; окалина – не более 8 кг/т легко удаляемая механическим способом;

3.Высокоуглеродистая катанка из стали марок 1045…1090 (стандарт ASTM/A510M) – предназначена для производства канатов, пружин, оплеток рукавов высокого давления (проволока РМЛ или РМБ), металлокорда (механические свойства σВ не более 1280 Н/мм2; неметаллические включения согласно требований известных фирм потребителей: Пирелли, Бекарт, Мишелин и др.; микроструктура - перлитная с отсутствием заколочных структур, окалина не более 7 кг/т, легко удаляемая механическим способом;

4.Катанка из микролегированной бором стали по DIN 1654 – предназначена для производства высокопрочного крепежа методом холодной объемной штамповки и последующей упрочняющей термической обработки (холодная осадка до 75% от первоначальной высоты, неметаллические включения согласно ASTM E45, окалина не более 10 кг/т, легко удаляемая механическим способом);

5.Катанка сварочного назначения из стали марок SG-1, SG-2, SG-3 (стандарты DIN 17145, DIN 440 (вместо DIN 8559) – предназначена для производства сварочной проволоки для полуавтоматов, работающих в среде защитных газов (механические свойства: марка SG-1 – σВ ≤ 470 Н/мм2, ψ ≥ 78%; марка SG-2 – σВ ≤ 530 Н/мм2, ψ ≥ 78%; маркa SG-3 – σВ ≤ 590 Н/мм2, ψ ≥ 75%; неметаллические включения согласно ASTM E45; микроструктура не допускается наличие мартенситных и бейнитных участков, а также наличие игольчатого феррита, окалина не более 8 кг/т, легко удаляемая механическим способом;

6. Изготовлены опытно-промышленные партии катанки из ванадийсодержащей стали и получены положительные результаты по изготовлению проволоки и изделий из нее (арматурные пряди и канаты, оцинкованная проволока больших диаметров).

В перспективе СЗАО «ММЗ» планирует расширить сортамент производства катанки из легированных сталей сварочного назначения, а также катанки из инструментальных и подшипниковых сталей.