Производство редкоземельных лигатур, получаемых внепечным способом, для железоуглеродистых сплавов

| Вид материала | Документы |

СодержаниеМарки и химический состав лигатур. |

- Удк 621. 045/. 07: 669., 80.54kb.

- «производство отливок из сплавов цветных металлов», 38.25kb.

- Анализ постановки на производство на ОАО чмз профильных труб из сплавов циркония для, 76.85kb.

- Примерная программа дисциплины производство отливок из сплавов цветных металлов, 86.5kb.

- Справочник работ и профессий рабочих Выпуск 48 Разделы: "Общие профессии производств, 10592.39kb.

- Технические возможности производств Литейное производство, 219.58kb.

- Материалы, применяемые в автомобилестроении и ремонтном производстве, 496.34kb.

- Рекомендовано Минобразованием России для направления подготовки диплом, 88.34kb.

- Типовая форма бизнес-плана, 100.9kb.

- «Основные закономерности химических реакций. Производство серной кислоты контактным, 28.35kb.

Производство редкоземельных лигатур,

получаемых внепечным способом, для железоуглеродистых сплавов.

А.П. Паршин, М.М. Верклов (ВНИИХТ); В.А. Кузнецов (ЦНИИМ); А.А. Васильев (ООО «НТЦ МИР»); В.В. Коробейников (ООО «РАНТАЛ-ИМПЭКС»); А.Г. Коган (ВНИИЖТ).

В 80-е годы 20-го века Всесоюзным научно-исследовательским институтом химической технологии (ВНИИХТ, г. Москва) на Силламяйском сланце-химическом комбинате (Эстония) был внедрен внепечной способ производства редкоземельных лигатур на основе никеля для улучшения качества железоуглеродистых сплавов. Опытные партии лигатур были опробованы Киевским институтом проблем литья на предприятиях Украины. С распадом СССР работы в этом направлении были прекращены.

В 2000 году в Санкт-Петербурге в ЗАО «Росредмет» и ЗАО «НПО «БКЛ» было возрождено производство этих лигатур. С 2000 года изготовлено десятки тонн лигатур, которые прошли промышленное опробование более чем на 50 предприятиях России и СНГ.

Получены положительные результаты при внепечной обработке следующих марок сталей: 110Г13Л, 45Л, 40ХЛ, 40ХНМЛ, 08ГДНФЛ, 10Х18Н9ГЛ, ЭИ268Л, ЭИ961Л, ЭИ437Л, 20ГМЛ, 20Х13Л, ШХ15, 14Х17Н2Л и других.

Применение РЗМ лигатур не требует капитальных затрат или изменения существующих технологических процессов, при этом происходит улучшение на 20-30 % литейных и механических свойств сталей, а именно: улучшается макро и микроструктура металла и очищаются границы зерна; повышается жидкотекучесть, трещиноустойчивость и ударная вязкость; уменьшается производственный брак; увеличивается срок эксплуатации, хладостойкость и ремонтопригодность изделий.

Особенно широкое внедрение получили лигатуры при обработке стали 110Г13Л для повышения ее износостойкости и трещиноустойчивости при производстве дробильно-размольного оборудования на ряде ГОКов (Михайловский, Лебединский, Оленегорский, Соколовско-Сорбайский и др.).

Совместно с Всероссийским научно-исследовательским институтом железнодорожного транспорта (ВНИИЖТ) были проведены испытания лигатур при производстве крестовин стрелочных переводов на Муромском и Новосибирском стрелочных заводах. Специально для применения в сталях, применяемых при производстве элементов железнодорожных путей, были разработаны марки лигатур не на никелевой, а на железистой основе, без содержания никеля.

В соответствии с пожеланиями специалистов ВНИИЖТ и рельсопрокатных предприятий, специалисты ВНИИХТ и ООО «Научно-технический центр межотраслевых исследований и разработок» (НТЦ МИР) совместно разработали редкоземельные лигатуры, не содержащие алюминия. Разработаны технологические процессы и получены лабораторные образцы безалюминиевых редкоземельных лигатур.

Марки лигатур, выпускаемых и разрабатываемых в настоящее время, представлены на таблице 1.

Таблица 1.

Марки и химический состав лигатур.

| Марка | Элементный состав | Массовая доля в % | |||||||||

| РЗМ | Al | Ca | V | Ti | Nb | Mg | Si | Fe | Ni | ||

| Серийно выпускаемые | |||||||||||

| НАРК | Ni-Al-РЗМ-Ca | 26 | 20 | 3 | - | - | - | - | - | - | ост |

| НАРК-В | Ni-Al-РЗМ-Ca-V | 20 | 20 | 1 | 12 | - | - | - | - | - | ост |

| НАРК-Т | Ni-Al-РЗМ-Ca-Ti | 20 | 20 | 1 | - | 6 | - | - | - | - | ост |

| НАРК-Нб | Ni-Al-РЗМ-Ca-Nb | 20 | 20 | 1 | - | - | 6 | - | - | - | ост |

| НАРК-ТНб | Ni-Al-РЗМ-Ca-Ti-Nb | 20 | 20 | 1 | - | 6 | 6 | - | - | - | ост |

| НАРК-Ж | Ni-Al-РЗМ-Ca-Fe | 20 | 20 | 2 | - | - | - | - | - | 5 | ост |

| ЖАРК | Fe-Al-РЗМ-Ca | 20 | 25 | 2 | - | - | - | - | - | ост. | - |

| ЖАРК-В | Fe-Al-РЗМ-Ca-V | 20 | 25 | 1 | 10 | - | - | - | | ост. | - |

| Опытные | |||||||||||

| ЖКМР внепечной | Fe-Si-Mg- РЗМ-Ni-Al- Ca | 5 | 5 | 3 | - | - | - | 6 | 25 | ост. | 6 |

| ЖКМР-1 внепечной | Fe-Si-Mg- РЗМ-Ni-Al- Ca | 4 | 3 | 3 | - | - | - | 2,5 | 25 | ост. | - |

| ЖРК | Fe- РЗМ-Ca | 30 | - | 2 | - | - | - | - | - | ост. | - |

| ЖРК-к | Fe- РЗМ-Ca | 70 | - | 5 | - | - | - | - | - | ост. | - |

Процесс производства лигатуры позволяет гибко менять её состав и менять его для конкретных изделий и марок сплавов по желанию заказчика, например, вводить в состав лигатур титан (Ti), ниобий (Nb), тантал (Та) или другие элементы.

Необходимо иметь ввиду, что лигатура предназначается к использованию в мелкосерийном производстве, где модифицирование осуществляется в ковшах, а лигатура вводится вручную.

Однако ООО «Северная Палитра» (г. Глазов) провело опытные работы и готово выпускать легирующую проволоку, использующуюся в крупнотоннажных и серийных производствах.

Для рафинизирующей, сфероидизирующей и графитизирующей обработки чугуна Центральный научно-исследовательский институт материалов (ЦНИИМ) и НТЦ МИР совместно разработали технологию и осуществляют опытное производство внепечным способом комплексных лигатур, имеющих в своем составе: РЗМ (цериевая группа) – 5÷6 %; Mg – 3÷6 %; Ca – 3 %; Al – 4 %; Ni - 6÷8 %; Si – 25 %; Fe – ост.

Известно, что наиболее эффективным сфероидизирующим элементом является Mg. Однако, введение Mg (tоплавл – 650оС, tокипения – 1107оС) в жидкий чугун является сложной технологической задачей из-за высокой упругости паров и большой химической активности Mg. В момент перехода магния из жидкого в газообразное состояние, объем его резко увеличивается. Так при введении в жидкий чугун (tо = 1400оС) 0,3 % магния, объем Mg увеличивается в 118,5 раз, образуя огромное количество газов, вырывающихся из жидкого металла в течение малого промежутка времени, что приводит к выбросам металла из ковша /1/. При этом лишь небольшая часть вводимого магния усваивается чугуном.

Низкая температура парообразования Mg – основное препятствие создания безопасного технологического процесса ввода его в жидкий металл.

При получении магнийсодержащих лигатур неоспоримые преимущества имеет металлотермический метод, осуществляющийся при относительно низкой температуре. Металлотермический метод легко моделируется, что позволяет быстро переходить от лабораторных к промышленным испытаниям.

Ковшевое модифицирование характеризуется гибкостью, возможностью совмещения в нем процессов рафинирования и модифицирования чугуна, а также возможностью изменения химического и гранулометрического состава модификатора.

Введение в состав лигатуры наряду с магнием редкоземельных металлов имеет ряд преимуществ для получения высокопрочных чугунов, таких как:

- значительное уменьшение или полное отсутствие пироэффекта при вводе лигатуры в жидкий металл;

- отсутствие брака по «черным пятнам»;

- меньшая чувствительность процесса к чистоте чугуна по сере и ряду других вредных примесей.

В качестве восстановителя в технологическом процессе использован Са, т.к. его реакции с различными соединениями проходят с выделением значительной энергии.

Преимущества данной лигатуры заключается в следующем:

- высокая плотность лигатуры. Удельный вес более 5 гр/см3 позволяет проводить модифицирование чугуна в ковше, размещая лигатуру на его дне, с последующим заполнением ковша жидким металлом;

- повышенное усвоение лигатуры жидким чугуном в связи с ее кристаллизацией под шлаком в инертной среде. Усвоение компонентов лигатуры составляет 90÷95 %, что позволяет уменьшить ее расход при производстве ВЧ;

- более спокойный процесс модифицирования из-за резко сниженного пироэффекта и дымовыделения;

- физическая хрупкость лигатуры, позволяющая легко дробить ее для точной развески в зависимости от емкости ковшей конкретного предприятия;

- возможность введения в состав лигатуры дополнительных химических элементов по требованию заказчика.

В индукционной печи ИСТ – 0,02 с кислой футеровкой были проведены исследования на единой шихте с модификацией жидкого чугуна в ковше лигатурой состава: РЗМ (цериевая группа) – 5,3 %; Mg – 2,9 %; Ca – 4,2 %; Al – 3,2 %; Ni – 4,75 %; Si – 31,5 %; Fe – ост.

Состав шихты: чугун передельный ПЛ1 ГОСТ 805-80, ФС-45 и ст3. Температура перегрева чугуна составляла 1450оС. Заливались пробы на определение макро- и микроструктуры чугуна и его химического анализа.

Результаты эксперимента:

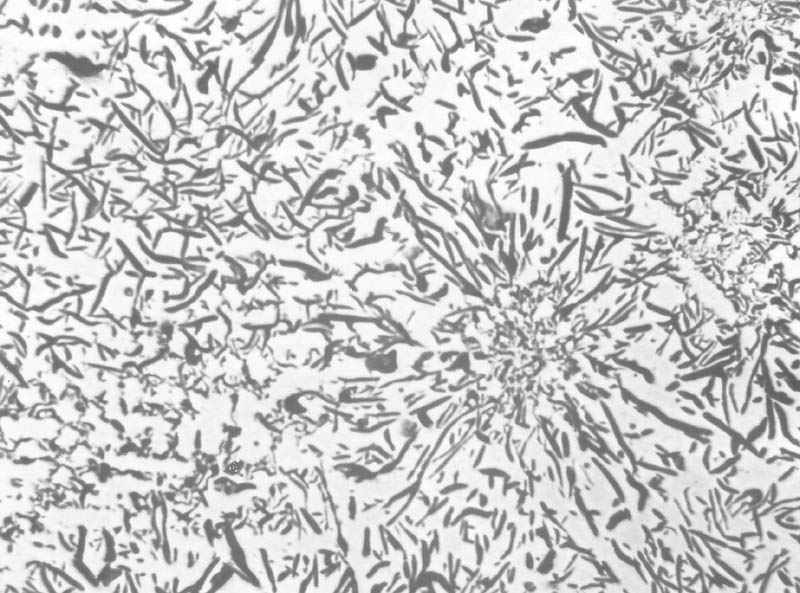

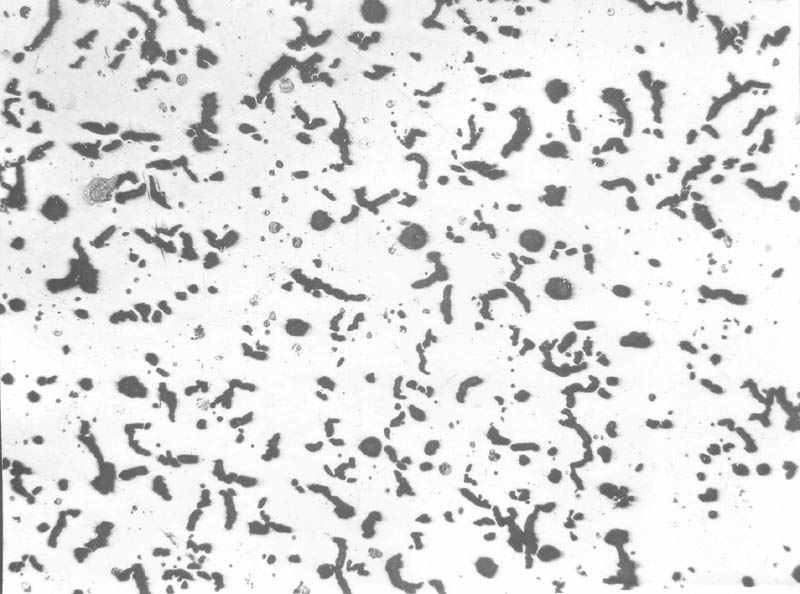

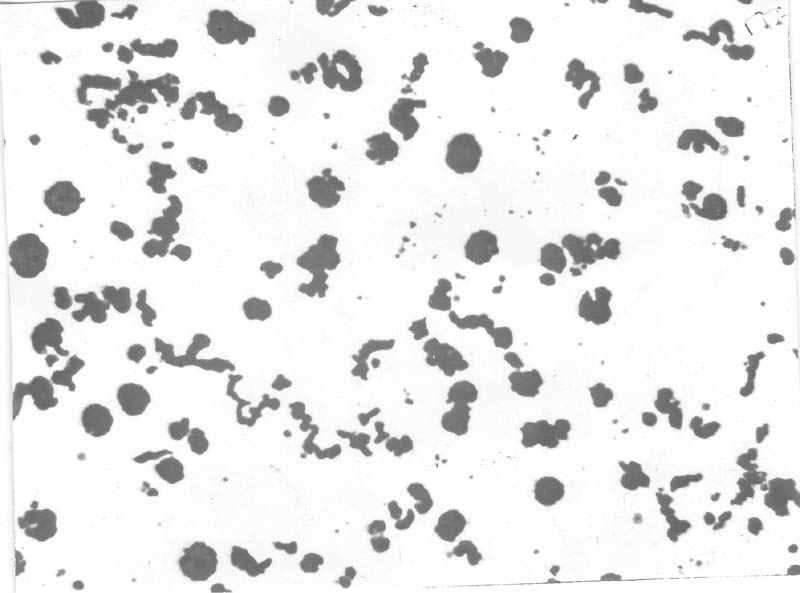

Опыт № 0 – исходный ПГ

Опыт № 1 – лигатура 0,5% ПГ

Опыт № 2 – лигатура 1,0% ВГ + ШГ

Опыт № 3 – лигатура 1,5% ШГ + ВГ

Опыт № 4 – лигатура 1,5% + ФС 45 – 0,5%

Опыт № 5 – лигатура 2,0% ШГ

Опыт № 6 – лигатура 2,5% ШГ

|  |

| Рисунок 1. | Рисунок 2. |

|  |

| Рисунок 3. | Рисунок 6. |

Макроструктура опытных образцов в литом состоянии (без термической обработки) показана на рисунках №№ 1, 2, 3, 5 номер рисунка соответствует номеру опыта.

Результаты лабораторных исследований показывают, что при содержании в лигатуре магния до 2,9 % и РЗМ до 6,0 % чугун с шаровидным графитом получается при вводе лигатуры в жидкий металл в количестве 2,0÷2,5 % (20÷25 кг/т)

Увеличение содержания магния в составе лигатуры до 5÷7 % позволит получать чугуны с шаровидным графитом при вводе ее в жидкий металл до1,0÷1,5 %, что составит серьезную конкуренцию широко используемой предприятиями никель-магниевой лигатуре.

Литература:

1. Е.В. Ковалевич. Теоретические основы управления процессом модифицирования при получении чугуна с шаровидным графитом. ж. Литейщик России № 7/8 2002 г.

2. Сборник докладов научно-практического семинара «Перспективы внедрения БКЛ в промышленности», 2003 г.