Разработка технологий изготовления порошковых магнитных материалов для электротехнических изделий

| Вид материала | Автореферат |

- Конспект Тема: Содержание и расчет калькуляционных статей расходов, 84.19kb.

- Разработка ресурсосберегающих технологий переплава стружечных отходов для изготовления, 324.1kb.

- Создание нового класса крепежных изделий (резьбовые соединения) за счет поверхностного, 27.37kb.

- Учебная программа курса конструирование, моделирование швейных изделий; Технология, 60.36kb.

- Зависит прежде всего от качества используемого материала, четкой проработки модели, 857.47kb.

- Приказ Минздрава России от 26. 03. 01 N 89 Огосударственной регистрации новых пищевых, 114.31kb.

- Бизнес-план изготовления кровельного покрытия и жестяных изделий, 563.97kb.

- Методические указания к курсовому проекту, 194.16kb.

- Конспект лекций по курсу "Экономический анализ", 83.5kb.

- Учебно-методическое пособие для специалистов по приготовлению мучных кондитерских изделий, 1556.12kb.

На правах рукописи

Тимофеев Игорь Александрович

РАЗРАБОТКА ТЕХНОЛОГИЙ ИЗГОТОВЛЕНИЯ

ПОРОШКОВЫХ МАГНИТНЫХ МАТЕРИАЛОВ

ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ

Специальность 05.09.02 – Электротехнические материалы и изделия

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

доктора технических наук

Москва 2009

Работа выполнена в Тверском государственном университете и в Московском энергетическом институте (техническом университете).

| Научный консультант: | Действительный член академии инженерных наук им. А.М. Прохорова, доктор физико-математических наук, профессор Кустов Евгений Федорович |

| | |

| Официальные оппоненты: | Действительный член АЭН РФ, заслуженный деятель науки РФ, доктор технических наук, профессор Иньков Юрий Моисеевич доктор технических наук , профессор Малинина Раиса Ивановна доктор технических наук, профессор Зайцев Юлий Владимирович |

| | ООО |

| Ведущая организация: | ФГУП «НПП ВНИИЭлектромеханики» г. Москвауниверситет |

Защита диссертации состоится « » 2009г. в часов в аудитории на заседании диссертационного совета Д 212.157.15 при Московском энергетическом институте (техническом университете) по адресу: 111250, г. Москва, Красноказарменная ул., 13.

Отзывы в двух экземплярах, заверенные печатью, просим направлять по адресу: 111250, г. Москва, Красноказарменная ул., 14.

Ученый совет МЭИ(ТУ).

С диссертацией можно ознакомиться в библиотеке МЭИ.

Автореферат разослан «____»_________2009 г.

Ученый секретарь

диссертационного совета

кандидат технических наук, доцент М. В. Рябчицкий

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Разработка новых материалов, необходимых для решения различных электротехнических задач, совершенствование уже известных материалов с целью получения более высоких эксплуатационных характеристик электротехнических изделий, являются важнейшими направлениями, определяющими развитие электротехники и электротехнической промышленности.

Магнитные материалы широко применяются в самых различных классах электротехнических изделий, их электромеханические характеристики в значительной мере определяют эксплуатационные характеристики электротехнических изделий, их механическую износостойкость, надежность, рабочую температуру и т. п.

Одним из прогрессивных методов формирования элементов изделий из магнитных материалов являются методы порошковой металлургии, которая на сегодня используется в основном для получения элементов конструкционных деталей, несущих в основном механические нагрузки.

Использование указанных технологических методов для рабочих элементов электротехнических конструкций (сердечников, магнитопроводов, магнитных шунтов и т. п.) поставило задачу проведения комплекса физических и технологических исследований по получению магнитных материалов с повышенными магнитными характеристиками.

Проведение исследований, результаты которых изложены в диссертации, осуществлялось в соответствии с постановлением Правительства Российской Федерации № 80 от 25 января 1998 г. «О федеральной целевой программе «Энергосбережение России на 1998-2005 годы» и на основании Указа Президента РФ В. В. Путина № ПР-578 от 30 марта 2002 г. «Приоритетные направления развития науки, технологий и техники РФ и Перечень критических технологий РФ».

Созданию новой инновационной технологии получения магнитных материалов и посвящена настоящая работа и как показали проведенные исследования она позволяет сократить трудоемкость операций изготовления магнитных элементов, способствует снижению себестоимости изделий, экономии магнитных материалов, высвобождению прокатного, штамповочного, металлорежущего станочного оборудования, широко используемого в современной технологии производства элементов магнитных цепей.

Приведенная работа восполняет пробел, который имеет место в данной отрасли науки и техники.

Цель работы. Целью работы является разработка технологии получения магнитомягких материалов методами порошковой металлургии, теоретические исследования закономерностей магнитных характеристик, возникающих от новых методов приготовления, создания оснастки технологического процесса порошковой металлургии, позволяющей создавать магнитопроводы различной геометрической формы с улучшенными амплитудно-фазофыми характеристиками и практическое внедрение изделий по порошковой магнитной технологии в агрегатах и изделиях электротехники.

Анализ литературных источников свидетельствует, что исследованию процессов изготовления деталей методом порошковой металлургии, являющимся одним из новых прогрессивных технологий, посвящено большое количество работ отечественных и зарубежных ученых и специалистов.

Вопросы теории и технологии, формообразования и спекания порошковых и гранулированных материалов, рассмотрены в работах Г.И.Аксенова, А.Б.Альтмана, Р.А.Андриевского, В.А.Анциферова, М.Ю.Бальшина, С.В.Белова, Б.А.Борок, Г.А.Виноградова, П.А.Витязя, Я.Е.Гегузина, Ю.Г.Дорофеева, С.С.Ермакова, В.Н.Еременко, Г.М.Ждановича, В.А.Ивенсена, В.П.Каташинского, О.А.Катруса, С.С.Кипарисова, М.С.Ковальченко, А.Г.Косторнова, Г.С.Креймера, Ю.В.Левинского, Г.А.Либенсона, Е.Б.Ложечникова, Н.В.Манукяна, Г.А.Меерсона, Н.Н.Павлова, В.Е.Перельмана, Я.Б.Пинеса, И.Д.Радомысельского, В.С.Раковского, А.И.Рудского, О.В.Романа, Г.В.Самсонова, В.М.Сегала, В.В.Скорохода, А.В.Степаненко, И.М.Федорченко, И.Н. Францевича и других, а также ученых дальнего зарубежья: Айзенкольба, Джеймса, Джонса, Кучинского, Ленеля, Ояне, Ристича, Хауснера и других.

В значительной мере теоретические положения физики и металловедения, электрических машин и аппаратов базируются на результатах работ современных отечественных и зарубежных ученых, к которым принадлежат: Г.Н.Александров, П.А.Арсеньев, В.Г. Баженов, А.М.Балбашов, О.А.Банных, К.А.Боярчук, Г.А.Бугаев, Б.К.Буль, А.М.Глезер, Ю.Н.Драгошанский, Ю.В.Зайцев, Ю.М.Иньков, А.В.Иванов-Смоленский, Г.С.Кандаурова, Н.Г.Колбасников, И.П.Копылов, В.М.Кондратов, В.Д.Кочетков, В.А.Кузнецов, П.А.Курбатов, И.О.Леушин, А.С.Лилеев, М.А.Любчик, Л.А.Макриденко, Р.И.Малинина В.М.Матюнин, Б.М.Могутнов, В.А.Нестерин, А.Г.Никитенко, Н.И.Носкова, Ю.А.Осипьян, А.Г.Пастушенков, И.И.Пеккер, Ю.К.Розанов, С.В.Серебрянников, Г.П.Станулевич, В.М.Строев, В.П. Чепарин, В.А. Жаринов, Е.Н.Шефтель, В.Н.Шоффа, D.Broun, R.S.Tebble, T.Nozawa, T.Yamamoto и другие.

Научные труды этих ученых и специалистов в основном определили направление и характер теоретических и практических разработок, выполненных в настоящей работе.

Научная новизна.

- Разработана теория влияния структурных дефектов типа дислокаций и плотности доменов относительно их кинематических характеристик взаимодействия в порошковых магнитомягких материалах на коэрцитивную силу, максимальную магнитную проницаемость, удельные потери и удельное электрическое сопротивление.

- Определены области изменения параметров разработанной теории для магнитомягких материалов, полученных методом порошковой металлургии.

- Разработан матричный формализм процесса прессования слоистых магнитных материалов, который дает возможность формировать градиентные характеристики изделий электротехники по фазе и амплитуде.

Основные научные положения, выносимые на защиту:

- основные теоретические положения процесса намагничивания и перемагничивания магнитомягких материалов;

- методологические основы формообразования и спекания прошковых магнитомягких материалов;

- результаты теоретических и экспериментальных исследований технологических процессов изготовления магнитопроводов;

- методы оптимизации геометрических форм магнитопроводов постоянного тока;

- новые классы магнитных систем переменного тока, выполненные различными методами дискретного прессования.

Практическая ценность и реализация результатов работы состоят в следующем:

- внедрение прессованных и спеченных магнитопроводов с проведением опытно-промышленных и эксплуатационных испытаний на контакторах типа МПМК-1, изготовленных по чертежам ГЛЦИИ 757.235.002 в соответствии с представленными чертежами автора. Спеченные магнитопроводы изготавливаются на Кинешемском заводе «Электроконтакт» и используются на указанных контакторах с 1999 г. Внедрение разработанной технологии позволило повысить максимальную магнитную проницаемость, снизить коэрцитивную силу и повысить механическую износостойкость аппарата;

- внедрение прессованных и спеченных магнитопроводов с проведением опытно-промышленных и эксплуатационных испытаний на Броварском заводе порошковой металлургии. Спеченные магнитопроводы монтируются и комплектуются с другими деталями и затем собираются в кнопочные элементы типа ВП-51 (ЦМ 7774005), которые в последствии устанавливаются в порталах для автоматического управления высотными гражданскими лифтами типа У-0,71 МС. Спеченные магнитопроводы позволяют повысить физико-механические свойства, исключить трудоемкие операции обработки и получать сложные конструктивные формы деталей практически без потерь исходного сырья;

- использование технологического процесса изготовления спеченных слоистых магнитопроводов. Спеченные слоистые магнитопроводы используются для изготовления магнитных систем на реле типа РПУ-1 во Всесоюзном научно-исследовательском, проектно-конструкторском и технологическом институте релестроения (ВНИИР), что позволило снизить электрические потери до 0,5 Вт/кг для магнитной индукции 1,0 Т и частоте перемагничивания 50 Гц, увеличить относительную магнитную проницаемость до 17000 и уменьшить коэрцитивную силу до 7,9 А/м;

- введением высокотемпературного отжига, примененного на магнитных системах, в технологический процесс производства реле ЭП-41В Тырныаузского завода низковольтной аппаратуры. В результате указанного высокотемпературного отжига уменьшилось время технологического цикла на 37,5%, улучшились магнитные характеристики реле и повысилась механическая износостойкость магнитных систем в 1,5-2 раза по сравнению с аналогичными системами;

- использование разработанных спеченных магнитопроводов для трансформаторов напряжения малой мощности на основе безотходной технологии взамен аналогичного магнитопровода для трансформатора напряжения малой мощности типа ТБС-2. Разработанные спеченные магнитопроводы используются на Сарапульском радиозаводе, что позволило по сравнению с магнитопроводами аналогичных трансформаторов малой мощности снизить расход потребляемой мощности на 23%, повысить КПД на 24% и поднять Cos на 27%;

- внедрение спеченных магнитопроводов, изготовленных по чертежам автора, с проведением опытно-промышленных и эксплуатационных испытаний. Спеченные магнитопроводы используются для изготовления магнитных систем синхронных двигателей типа ДВС-VI на Чебоксарском предприятии ОАО «Завод электроники и механики». Внедрение разработанной конструкции позволило уменьшить затраты стали на 33%, увеличить вращающий момент на 13% и повысить КПД на 14%.

Общий экономический эффект от внедрения спеченных магнитных систем для электротехнических агрегатов и изделий, разработанных в соответствии с предложенными в представленной работе технологическими процессами изготовления, составил 3976,9 тыс. руб. (в ценах 2002 года).

Научные положения диссертации используются в учебном процессе:

- при чтении лекций и подготовке лабораторных работ по курсам «Электродинамика», «Магнитные материалы и элементы», «Теоретическая физика», «Теоретическая электротехника»;

- при подготовке аспирантских и магистерских диссертаций, выпускных работ бакалавров, выполнении исследовательских курсовых и дипломных проектов;

- при издании двух учебных пособий.

Реферируемая работа является частью комплекса работ, проведенных автором на кафедре «Магнетизма» Тверского государственного университета и на кафедре «Физики и технологии электротехнических материалов и компонентов и автоматизированных электротехнических комплексов» Московского энергетического института (технического университета).

Апробация работы. Основные результаты работы были доложены на международных и всероссийских конференциях, в том числе: международной научно-практической конференции «Современные технологические процессы и оборудование в машиностроении» (г.Чебоксары, 1999 г.), международной научно-практической конференции «Метрологическое обеспечение испытаний и сертификации» (г. Москва, 1999 г.), VIII международном семинаре «Структура дислокаций и механические свойства металлов и сплавов» (г. Екатеринбург, 1999 г.), международной научно-технической конференции «Энергосбережение, экология и безопасность» (г. Тула, 1999 г.), VI Всероссийской научно-технической конференции «Состояние и проблемы измерений» (г. Москва, 1999 г.), Всероссийской научно-технической конференции «Диагностика веществ, изделий и устройств» (г. Орел, 1999 г.), Всероссийской научно-практической конференции «Технологическое обеспечение качества машин и приборов» (г. Пенза, 2004 г.), общероссийской юбилейной научной конференции с международным участием «Современные проблемы науки и образования» (г. Москва, 2005 г.), IV общероссийской научной конференции с международным участием «Новейшие технологические решения и оборудование» (г. Москва, 2006 г.), международной научной конференции «Современные проблемы науки и образования» (Болгария, г. София, 2006 г.), I международной научной конференции «Приоритетные направления развития науки» (США, г. Нью-Йорк, 2007 г.), III Международной научно-технической конференции «Прогрессивные технологии в современном машиностроении» (г. Пенза, 2007 г.), VIII Всероссийской научной конференции «Успехи современного естествознания» (г. Москва, 2007 г.).

Публикации. Общее количество опубликованных печатных работ по теме диссертации составляет 59, в том числе монографий – 2, в реферируемых журналах – 49. Новизна и оригинальность разработок конструкций и технологических процессов изготовления спеченных магнитных материалов и электротехнических изделий защищена 15 авторскими свидетельствами и 3 патентами на изобретения.

Автор выражает глубокую благодарность научному консультанту доктору физ.-мат. наук, проф. Е.Ф.Кустову, а также д.т.н., проф. М.В. Петрову, канд. физ.-мат. наук, доц. А.Ю. Мирошниченко за оказанную помощь при выполнении работы, критические замечания и рекомендации.

Структура и объем работы. Диссертационная работа состоит из введения, шести разделов, заключения и результатов работы, списка литературы из 253 наименований и включает 251 страницу машинописного текста, 146 рисунков, 42 таблицы. Общий объем работы 300 страниц.

Первая глава посвящена обзору современных данных железокремнистых материалов спрессованных, спеченных магнитопроводов , способам их получения и определены основные направления проведения исследования с целью широкого применения данных материалов в электротехнических изделиях.

Проанализирован накопленный опыт результатов исследований, приведены результаты исследований различных авторов и установлено, что при 6,5% кремния наблюдается наибольшое значение максимальной магнитной проницаемости, при этом постоянные магнитострикции близки к нулю, а постоянная магнитной анизотропии составляет малую величину. На магнитные и электрические свойства материалов влияют способы изготовления магнитопроводов: давление прессования, температура и время спекания, скорость охлаждения и термомагнитная обработка. Повышению свойств магнитных материалов в значительной степени способствовало развитие теоретических явлений физики и металловедения магнитных материалов.

В данной главе также дан анализ и отмечена актуальность экспериментальных и теоретических работ, посвященных влиянию дефектов кристаллической решетки на свойства магнитных материалов, критически обсуждены выводы советских, российских и зарубежных авторов и указаны причины несовпадения данных при сопоставлении экспериментальных и теоретических результатов. Проведенный анализ литературы показал, что отсутствуют какие-либо данные исследований по дислокационной и доменной структуре железокремнистых сталей, содержащих 6,5 % Si.

Вторая глава «Экспериментальные методы исследования» содержит описание подходов в постановке эксперимента, способов и стадий получения исходных порошков и аттестации исследуемых образцов.

Методика изготовления магнитных систем включает в себя следующие операции: приготовление шихты, дозирование порошковой шихты, формирование изделий из порошковой шихты, сушка прессованных изделий, спекание прессовок, термическая обработка магнитных систем и получение монокристаллических материалов. Диагностирование магнитных систем состояло в измерении пористости, определении влажности, оценке формуемости, измерении свойств ферромагнитных материалов и определении удельных электрических потерь.

Изготовление образцов в виде колец размером 34х25х510-3 м производилось для измерения магнитных характеристик, приготовление

П-, Ш-, Г-, Т-, С-, Б-, Н-образных и других типов магнитопроводов – для исследований и промышленных испытаний.

Прессование кольцевых образцов осуществлялось на гидравлическом прессе типа П-472, позволявшем получить давление до 0,06 МН, а остальных типов магнитопроводов – на гидравлическом прессе колоннного типа 2ПГ-500 с максимальным давлением на всю контактную поверхность до 0,5 МН. Формование полых магнитопроводов осуществлялось на магнитно-импульсной установке типа МИУ-80/10 с наибольшей запасаемой энергией, равной 80 КДж.

Спекание, термомагнитная обработка и отжиг кольцевых образцов производились в шахтной печи сопротивления типа СШВЛ-0,6.2/16 М01, рассчитанной на максимальную температуру спекания 1600°С и вакуум 13,310-4 Па (10-5 мм рт. ст.). Для проведения систематизированных исследований и промышленных испытаний различных вариантов магнитопроводов применялась камерная печь сопротивления типа СНВЛ-1.3.1/16-М2, а для спекания мелкосерийных партий изделий – СГВ 2-3/15-2.

Магнитные измерения в магнитопроводах переменного тока выполнялись по ГОСТ 12119-80 методом амперметра-вольтметра, при этом в качестве амперметра применялся электронный амперметр типа Ф-563, а в качестве вольтметра – электронный вольтметр типа Ф-534. При необходимости результаты измерений контролировались феррометром типа Ц-50, а также ферротестером типа ТР-9801/А. Исследование магнитных свойств при перемагничивании с частотой от 50 до 2000 Гц проводилось с помощью звукового генератора ГЗ-34 и двух электронных вольтметров типа Ф-564. Контроль магнитной индукции в воздушном зазоре осуществлялся тесламетром типа Ф-4354/1 с датчиком Холла, а для контроля малых величин магнитной индукции использовался миллитесламетр типа ЭМУ 2-20.

Определение кривых намагничивания и коэрцитивной силы материалов в постоянных магнитных полях производилось баллистическим методом согласно ГОСТ 15058-79. По этому методу производились исследования магнитных образцов замкнутой формы (кольцо, тороид, квадрат).

Исследование распределения магнитного потока вдоль длины сердечника магнитопровода постоянного тока проводилось с помощью милливеберметра типа М-1119. Для этого в места определения магнитного потока устанавливались датчики на расстоянии 110-2 м друг от друга. Периодический отсчет магнитного потока производился по величине максимального отброса стрелки прибора.

Измерение удельных электрических потерь производилось с помощью двухобмоточного аппарата Эпштейна, однако он требует для своего измерения большую массу исследуемого материала. Для уменьшения массы исследуемого магнитного материала был сконструирован и изготовлен малогабаритный аппарат. В комплект этого аппарата входят следующие измерительные приборы: электронный ваттметр типа Ф-585Г, звуковой генератор типа ГЗ-34, электронный милливольтметр типа ВЗ-38 и электронный вольтметр типа Ф-564.

Размеры измеряемых образцов:

- длина полосы – 0,3 м;

- ширина полосы – 0,03 м;

- толщина полосы – 0,3510-3; 0,510-3 м, 110-3;

- количество полос в пакете – 1-3 шт.

Металлографические исследования и регистрацию дефектов проводили на микроскопе типа МИМ-8. Монокристаллические образцы получали

методом зонной плавки на установке типа «Кристалл – ДМ» и "Кристалл-

Е». Приготовление шлифов для наблюдения дислокационной и доменной

структур проводилось с применением алмазных паст с дисперсностью уменьшающихся частиц абразива от 2010-6 до 0,310-6 м.

Выявление дислокационной структуры на спеченных магнитопроводах производилось в химическом растворе состава:

80 % Н3РО4 + 13 % CrО3 + 7 % Н2О.

Выявление дислокационной структуры на монокристаллических образцах производилось в химическом растворе состава:

83,4 % Н3РО4 + 16,6 % CrО3.

Выявление доменной структуры проводилось методом порошковых осадков с помощью магнитного коллоида.

Механические испытания сплавов на сжатие проводились на разрывной машине модели 2055P-0,5 по ГОСТ 25.503-80. Для определения предела прочности на сжатие применяли образцы цилиндрической формы с диаметром рабочей части, равным 2010-3 м и высотой 4010-3 м.

Испытание на кручение проводились на испытательной машине модели 2014МК-50 с наибольшим крутящим моментом 490 Нм (50 кГсм). Объектом испытания служили образцы цилиндрической формы с диаметром средней части 1010-3 м и высотой 5010-3 м. Испытание проводилось по ГОСТ 3565-80.

Для проведения испытания на изгиб образец устанавливался на цилиндрические роликовые опоры, оси которых перпендикулярны продольной оси образца, и прикладывали сосредоточенную нагрузку посредине. Объектом испытания служили образцы прямоугольного сечения размером 10х8х5510-3 м. Расстояние между опорами при испытании составляло 4010-3 м.

Испытания на ударную вязкость проводились согласно ГОСТ 9454-78 на маятниковом копре КМ-30, оборудованном шкалой, по которой отсчитывается энергия, затраченная на разрушение образца. Объектом испытания служили образцы прямоугольного сечения размером 10х10х5010-3 м.

Твердость порошковых материалов определялась прибором типа ТПП-2 с расчетным диапазоном измерения 8-1500 HV с испытательной нагрузкой 10Н (ГОСТ 2999-75).

Для определения механической износостойкости магнитные системы устанавливались на электрические аппараты (контакторы. реле. магнитные пускатели и т.д.). Задание режима работы производились мультивибратором, позволяющим регулировать частоту срабатывании от 0,04 до 16 циклов в секунду и ПВ от 25 до 80 %.

В третьей главе «Влияние структуры материалов, полученных методом порошковой металлургии (МПМ), на магнитные свойства» раскрыты физические методы формирования дислокационной структуры, позволившие управлять магнитными свойствами для получения качественных электротехнических изделий.

Формирование оптимальной дислокационной и доменной структур является физической основой для получения максимальных магнитных свойств электротехнических материалов. Дислокации и их группировки возникают в процессе кристаллизации, механической и технологической обработки, при больших скоростях нагрева и охлаждения, а также при облучении ядерными частицами. Взаимодействие доменной и дислокационной структур не оказывает влияния на магнитную индукцию насыщения, но значительно влияет на начальную и максимальную магнитную проницаемости и коэрцитивную силу. Величина магнитной индукции насыщения определяется в основном химическим составом материала и не зависит от режима кристаллизации, механической и технологической обработки.

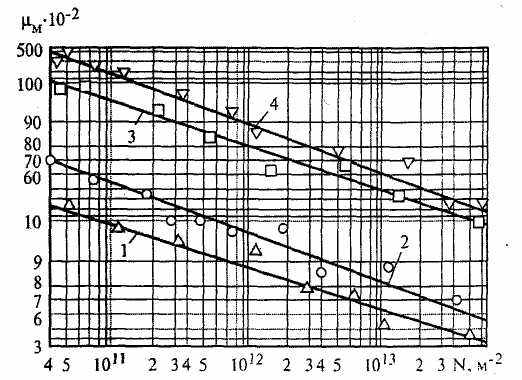

На рис. 1 представлены зависимости максимальной магнитной проницаемости (а), коэрцитивной силы (б) и скорости движения доменных границ (в) от плотности дислокаций для магнитных материалов из железа с различным содержанием кремния (1 – 0,05%; 2 - 1,9%; 3 - 4%; 4 -6,5%). С увеличением плотности дислокаций максимальная магнитная проницаемость уменьшается (см. рис. 1,а).

Рис. 1,а. Зависимость максимальной проницаемости от плотности дислокаций для различных магнитных материалов:

1 – Fe; 2 – Fe-1,9 % Si; 3 – Fe-4 % Si; 4 – Fe-6,5 % Si

С повышением содержания кремния от 0 до 6,5% максимальная магнитная проницаемость увеличивается, константа магнитной анизотропии и постоянная магнитострикции стремятся к нулю, а максимальное значение магнитной проницаемости увеличивается. Чем меньше плотность дислокаций и чем выше содержание кремния в сплаве, тем выше максимальная магнитная проницаемость.

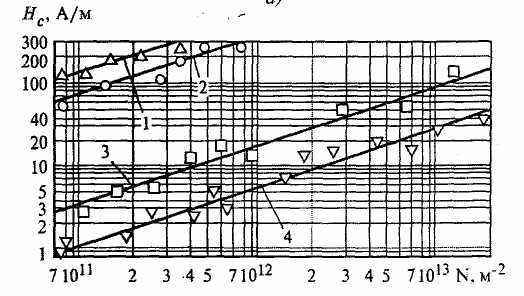

Рис. 1,б. Зависимость коэрцитивной силы от плотности дислокаций для различных магнитных материалов:

1 – Fe; 2 – Fe-1,9 % Si; 3 – Fe-4 % Si; 4 – Fe-6,5 % Si

Рис. 1,в. Зависимость скорости движения доменных границ от плотности дислокаций для различных магнитных материалов:

1 – Fe; 2 – Fe-1,9 % Si; 3 – Fe-4 % Si; 4 – Fe-6,5 % Si

Из рис. 1,б видно, что с увеличением плотности дислокаций коэрцитивная сила увеличивается. С повышением содержания кремния от 0 до 6,5% константа К магнитной анизотропии и ,следовательно, коэрцитивная сила непрерывно снижаются в соответствии с формулой: НсКn. Чем меньше плотность дислокаций и чем выше содержание кремния в сплаве, тем меньше коэрцитивная сила.

Из рис. 1, в видно, что с увеличением плотности дислокаций скорость движения доменных границ уменьшается.

Эксперименты показали, что скорость движения доменных границ адекватно уменьшается с понижением содержания кремния. Чем больше плотность дислокаций и чем меньше содержание кремния в сплаве, тем ниже скорость движения доменных границ.

Скорость перемещения доменов находится в прямой зависимости от подвижности доменных границ. С повышением содержания кремния в сплаве подвижность доменных границ существенно повышается. Такое повышение подвижности доменных границ в диапазоне полученных пределов изменения плотности дислокаций коррелирует с близким к нулю значением двух физических констант: постоянной кристаллической магнитной анизотропии и постоянной магнитострикции.

Физическая сущность повышения магнитных свойств состоит в том, что дислокации определяют кинематические характеристики движения доменных границ.

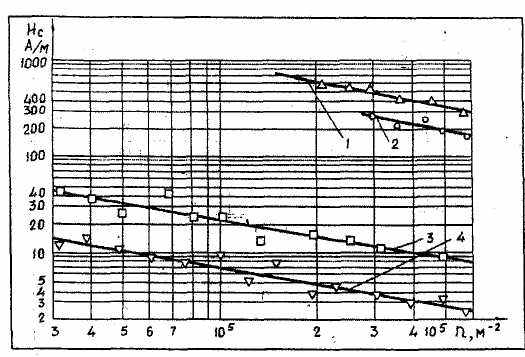

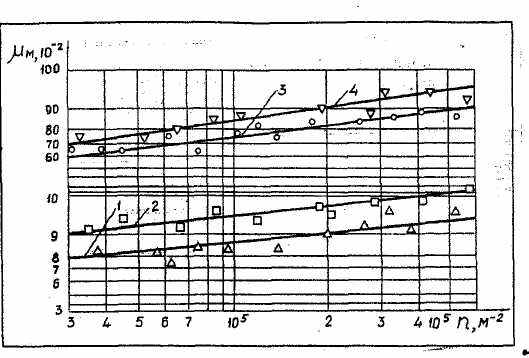

Не меньший интерес представляют зависимости коэрцитивной силы и максимальной магнитной проницаемости от концентрации доменов.

|  |

| Рис. 2,а. Зависимость коэрцитивной силы от концентрации доменов для различных магнитных материалов: 1-Fe; 2-Fe-l,9%Si; 3-Fe-4%Si; 4-Fe-6,5%Si | Рис. 2,б. Зависимость максимальной магнитной проницаемости от концен-трации доменов для различных магнитных материалов: 1-Fe; 2-Fe-l,9%Si; 3-Fe-4%Si; 4-Fe-6,5%Si |

На рис. 2,а представлены в логарифмическом масштабе результаты эксперимента по измерению коэрцитивной силы в зависимости от средней концентрации доменов для различных магнитных материалов.

Из рис. 2,а видно, что чем выше концентрация доменов и содержание кремния в сплаве, тем меньше коэрцитивная сила.

На рис. 2, б представлены в логарифмическом масштабе результаты эксперимента по измерению максимальной магнитной проницаемости от средней концентрации доменов для различных магнитных материалов.

Из рис. 2,б видно, что чем выше концентрация доменов и содержание кремния в сплаве, тем выше максимальная магнитная проницаемость.

Из анализа рис. 1 и 2 следует, что при увеличении концентрации доменов и уменьшении плотности дислокаций на один порядок скорость движения доменных границ увеличивается в 1,73 раза, что соответственно приводит к увеличению максимальной магнитной проницаемости в 5,1 раза и уменьшению коэрцитивной силы в 5,6 раза.

Характер движения доменных границ, зависящий от присутствия в кристаллите дислокаций, определяет величину коэрцитивной силы: чем ниже плотность дислокаций и чем выше концентрация доменов, тем меньше величина коэрцитивной силы.

В общем случае коэрцитивную силу с учетом взаимодействия доменной и дислокационной структур, предлагается описать с помощью следующего уравнения:

, (1)

, (1)где К - константа магнитной анизотропии;

- толщина доменной стенки;

0 - магнитная постоянная, 0 = 41 0-7 Гн/м;

Is – самопроизвольная намагниченность;

D – диаметр кристаллита;

N – текущая плотность дислокаций;

Nо – максимальная плотность дислокаций;

С1 – постоянная для отношения плотности дислокаций;

n – текущая концентрация доменов;

nо – максимальная концентрация доменов;

С2 – постоянная для отношения концентрации доменов;

А и В – константы. Для образца из сплава Fe-6,5 % Si А= 3,7302 и В=0,9083.

Кроме того, характер движения доменных границ, зависящий от присутствия в кристаллите дислокаций, определяет уровень максимальной магнитной проницаемости: чем ниже плотность дислокаций и чем выше концентрация доменов, тем выше величина магнитной проницаемости.

Следовательно, формулу максимальной магнитной проницаемости предлагается записать следующим образом:

, (2)

, (2)где В – магнитная индукция;

Н – напряженность магнитного поля;

C1 – постоянная для отношения плотности дислокаций;

C2 – постоянная для отношения концентрации доменов;

A и В – константы. Для образца из сплава Fe-6,5%Si A= 8,0272 и В= 9,1912

Одной из главных задач является контроль магнитных характеристик, однако немаловажным фактором является также контроль удельных потерь.

Если удельные потери магнитных материалов имеют завышенные значения по отношению к удельным потерям традиционных магнитных материалов, то использование их в электоротехнических устройствах найдет ограниченное применение или вообще станет нецелесообразным.

Наиболее конкурентоспособным становится то электротехническое изделие, магнитомягкий материал которого имеет высокие магнитные свойства и низкие удельные потери.

Практическую формулу для инженерных расчетов удельных потерь на вихревые токи предложил К.А. Круг. Он, суммируя множество замкнутых электрических контуров, учел потери по всем контурам и получил следующее выражение:

, (3)

, (3)где Вм – амплитуда магнитной индукции, Т;

f- частота переменного тока, Гц;

d – толщина пластин, мм;

kf - коэффициент формы кривой магнитной индукции;

- плотность материала пластины, кг/м3;

- удельное электрическое сопротивление материала пластины, Омм.

Применяя формулу (3), результаты практических вычислений становятся существенно заниженными.

Однако, чтобы исключить большую погрешность в формуле (3), реальным подсчетам по потерям на вихревые токи, необходимо подставить в формулу толщину пластин в метрах и упразднить коэффициент 10-10, т.е.:

. (4)

. (4)Из работы Дружинина В.В. известно, что потери на гистерезис пропорциональны площади статического цикла гистерезиса, частоте перемагничивания и обратно пропорциональны плотности материала пластины, и определяются из следующего выражения:

, (5)

, (5)где S – площадь статического цикла гистерезиса, Т а/м.

Преобразовав кривую статического цикла гистерезиса в виде геометрической фигуры прямоугольника с одинаковой коэрцитивной силой и максимальной магнитной индукцей, можно площадь статического цикла гистерезиса приблизительно определить по следующей простой формуле:

S= 4ВмНс, (6)

где Нс – коэрцитивная сила.

Следовательно, удельные потери на гистерезис с учетом формулы (6) можно определить по следующей формуле:

. (7)

. (7)Определив составляющие потерь по формулам (4) и (7), можно найти общие удельные потери на перемагничивание магнитомягких материалов:

, (8)

, (8)где Нс – значение коэрцитивной силы (приведено без учета плотности дислокаций и концентрации доменов).

На коэрцитивную силу на основе дислокационной теории магнитных свойств материалов оказывает влияние взаимодействие доменной и дислокационной структур.

Следовательно, окончательно общие удельные потери с учетом формулы (1) предлагается описать следующей формулой:

. (9)

. (9)Удельное электрическое сопротивление магнитного материала является структурно чувствительной величиной, поэтому запишем уравнение для зависимости удельного электрического сопротивления от плотности дислокаций и концентрации доменов в следующем виде:

, (10)

, (10)где в – коэффициент, в=0,1…0,9;

q - постоянная для отношения плотности дислокаций;

- постоянная для отношения концентрации доменов.

Таким образом, на удельное электрическое сопротивление магнитного материала существенно влияет взаимодействие доменной и дислокационной структур.

Исследовано влияние режима спекания на магнитные свойства спеченного магнитопровода с содержанием кремнистого железа с 6,5 % кремния. Большое значение имеет температура спекания. Показано, что с повышением температуры спекания с 1570 до 1670 К магнитная индукция в поле 100 А/м увеличивается с 0,53 до 0,92 Т, а коэрцитивная сила уменьшается с 40 до 16 А/м. Изменение этих свойств в связи с изменением температуры спекания обусловлены дислокационной структурой, впервые обнаруженной на материале этого состава. Механизм изменения магнитных свойств связан с тем, что с уменьшением плотности дислокаций смещение доменных границ происходит при меньших магнитных полях, в противном случае смещение доменных границ задерживается интенсивнее на дефектах кристаллического строения металлов, что вызывает ухудшение магнитных свойств. Измерения удельных потерь показали, что они уменьшаются с увеличением температуры спекания. Убывание удельных потерь энергии образцов на перемагничивание в 2,5 раза для частоты 50 Гц и в 3,6 раза для частоты перемагничивания 400 Гц с увеличением температуры спекания также связано с уменьшением плотности дислокаций. Дислокационная структура, наблюдаемая методом избирательного травления на этих образцах, представляет собой хаотически распределенные дислокации. Для измерения дислокационных структур на образцах впервые применялось высокотемпературное спекание в специальной вакуумной печи с вакуумом 0,06510-2 Па(510-5 мм рт. ст.).

Другой важной операцией в технологии изготовления магнитопроводов является соблюдение времени выдержки при температуре спекания. С целью прогнозирования изменения магнитных свойств необходимо знать зависимость изменения концентрации дислокаций от времени спекания. С увеличением времени спекания плотность дислокаций уменьшается, что вызывает уменьшение удельных потерь. Так, например, для слоистого магнитопровода с толщиной слоев 0,3510-3 м с увеличением времени спекания с 0,5 до 4 ч удельные потери для 1 Т и частоты 50 Гц снизились с 1,7 до 0,8 Вт/кг, т.е. удельные потери на 0,25 Вт/кг меньше чем для электротехнической стали марки 1513 для толщины листов 0,3510-3 м. Слоистые спеченные магнитопроводы по магнитным свойствам успешно конкурируют с электротехническими сталями.

В четвертой главе «Разработка технологического процесса для изготовления элементов магнитных систем на основе МПМ» исследованы технологические режимы и свойства спеченных магнитных систем. На характеристики магнитных материалов влияют не только температура спекания, время выдержки, скорость нагрева и охлаждения, но и скорость дискретного охлаждения, а также термомагнитная обработка (ТМО) спекаемого материала. Это подтверждается большим числом экспериментов, проведенных в различных режимах.

Весьма существенный результат был достигнут при ступенчатой дискретной скорости охлаждения магнитных систем. По первому варианту термообработки магнитные системы охлаждали до температуры 1110 К со скоростью 0,116 К/с, затем до температуры 970 К со скоростью 0,108 К/с, далее до температуры 370 К со скоростью 0,124 К/с, после чего до температуры окружающей среды – с произвольной скоростью охлаждения. По последнему варианту термообработки магнитные системы охлаждали до температуры 1110 К со скоростью 0,096 К/с, затем до температуры 970 К со скоростью 0,083 К/с, далее до температуры 370 К со скоростью 0,104 К/с, после чего до температуры окружающей среды – с произвольной скоростью охлаждения. По первому варианту термообработки плотность дислокаций в среднем составляла 1011 м-2, а по последнему варианту термообработки плотность дислокаций в среднем составляла 1,51011 м-2, однако при этом магнитная проницаемость соответственно увеличилась с 6900 до 17300, а коэрцитивная сила уменьшилась с 56,4 до 6,36 А/м.

Еще более высокую эффективность имеют магнитные системы при совмещенном способе спекания и термомагнитной обработки. ТМО начинают производить с температуры 970 К при напряженности магнитного поля одного направления 500 А/м, длительности импульса 0,075 с и частоте повторения импульса 2 цикла в секунду до температуры 370-290 К со скоростью охлаждения 0,105-0,117 К/с. Применяя указанный технологический комплекс режимов обработки, была получена максимальная относительная магнитная проницаемость, равная 18500, а коэрцитивная сила, равной 5,6 А/м.

Исследовано влияние электроизоляционных покрытий (оксида магния MgO, марганеццинкового феррита Mn-Zn и кварцевого стекла SiO2) на магнитные свойства спеченных слоистых магнитопроводов). Установлено, что неплохими электрическими и высокими магнитными свойствами обладает магнитопровод с диэлектрическими прослойками из марганеццинкового феррита, у которого удельные потери несколько хуже, чем у магнитопроводов с диэлектрическими прослойками из оксида магния и кварцевого стекла, но магнитная индукция насыщения такого магнитопровода выше, чем у магнитопроводов, диэлектрические прослойки которых выполнены из оксида магния и кварцевого стекла, поскольку феррит является магнитным материалом.

Весьма успешно был применен совмещенный способ антикоррозийного покрытия и пропитки магнитных систем переменного тока для увеличения механической износостойкости и защиты магнитопровода от коррозии. Пропитку осуществляли чистым ингибированным маслом К-17 на ультразвуковой установке, состоящей из ультразвукового генератора УЗГ-10 и ультразвуковой ванны УЗВТ-3. Износостойкость слоистых магнитопроводов из кремнистого железа (6,5% Si ) для величины износа 810-5 м при применении совмещенного способа обработки увеличилась в 3,7раза по сравнению с износостойкостью обычных магнитных систем. Испытания магнитопроводов, проведенные в тропических условиях, показали, что они выдерживают влажность, равную 94-100%, при общей продолжительности испытания в пределах 9 суток.

Особенно перспективным является метод магнитно-импульсного формирования изделий, который был впервые применен для магнитомягких материалов, изделия из которых обладают чрезвычайно структурно-чувствительными свойствами. Метод основан на воздействии сильных импульсных электромагнитных полей на порошковую массу на основе непосредственного преобразования электромагнитной энергии в механическую работу.

Таким методом были изготовлены магнитопроводы для ответственных узлов электроизмерительных приборов. Среди факторов, обусловливающих магнитные свойства порошковых магнитомягких материалов и влияющих на показание прибора, одно из главных мест занимает пористость. Пористость изменяется по экспоненциальному закону. Как показали испытания, при увеличении энергии разряда с 14,5 до 60 КДж, пористость снизилась с 27,5 до 1,8%. Это связано с тем, что в большинстве случаев при разностороннем приложении давления достигается более высокая плотность неспеченной прессовки по сравнению с односторонним и двухсторонним формованием на прессе. Плотность неспеченной прессовки более однородна во всех направлениях и не зависит от размеров и формы изделий. Кроме того, на величину уплотнения не сказываются фрикционные эффекты.

Особенность критической технологии состоит в том, что сначала получают сплав ферросилиция Fe–20 % Si, затем способом распыления расплава получают порошок, после чего для приготовления необходимого состава сплава Fe–6,5 % Si смешивают сплав ферросилиция с железным порошком и производят прессование при давлении (1,0–1,8)Р, вместо достигнутого ранее давления прессования Р=1500 МПа. Жидкофазное спекание проводят при высокой температуре (1,0–.1,11)Тпл, вместо достигнутой ранее температуры спекания (0,67–1,0)Тпл, где Тпл – температура плавления легкоплавкой лигатуры (Тпл = 1523 К).

Различают три последовательные стадии спекания: начальная – происходит образование жидкого металлического контакта между отдельными частицами, промежуточная – перенос через жидкость вещества тугоплавкой фазы, завершающая – твердофазное спекание и формирование кристаллической структуры.

Сравнительные данные магнитопровода для толщины слоя (листа) 0,510-3 м, изготовленного из спеченного материала Fe–6,5 % Si с нулевой пористостью, и магнитопровода из материала марки 3412 (Э-320), применяемого в магнитных пускателях ПМ 12-040152, представлены в таблице 1.

Таблица 1

Сравнительные физические параметры магнитопровода, изготовленного

из спеченного материала Fe –6,5 % Si, и из электротехнической стали

марки 3412 (Э-320)

| Материал | Нс, А/м | м | В100, Т | , мкОмм | Р1,0/50, Вт/кг | Р1,5/50, Вт/кг | , кг/м3 |

| Fe–6,5 % Si 3412 (Э-320) | 1,39 47,8 | 269450 11500 | 1,63 1,52 | 1,12 0,5 | 0,23 0,95 | 0,5 2,1 | 6930 4650 |

Из таблицы видно, что магнитные характеристики магнитопроводов, изготовленных из сплава Fe–6,5 % Si методом жидкофазного спекания по коэрцитивной силе и максимальной магнитной проницаемости имеют в несколько раз более высокие свойства по сравнению с магнитопроводами, изготовленными из холоднокатаной анизотропной стали марки 3412.

Физико-механические свойства магнитных материалов, применяемых в электротехнических изделиях, необходимо учитывать при проектировании деталей и разработке технологических процессов, при выборе сплавов и обосновании конструкторских разработок, при расчетах на прочность деталей и узлов, а также при анализе и сопоставлении условий эксплуатации деталей в различных режимах работы.

Для определения параметров механических свойств деталей электротехнических изделий и механизмов при действии различных видов нагрузок проводились статические и динамические испытания по пределу прочности при статических деформациях сжатия, кручения, изгиба и растяжения, а также данные по проверке твердости сплава, относительного удлинения и относительного уменьшения площади поперечного сечения представлены в таблице 2. Кроме того, в этой таблице представлены значения по ударной вязкости.

Полученные результаты свидетельствуют о том, что сплав Fe– 6,5 % Si может быть успешно применен в качестве конструкционного материала для изготовления магнитопроводов электротехнических изделий.

Таблица 2

Механические свойства сплава Fe–6,5 % Si

| №№ п/п | Показатели | Температура спекания | ||

| 0,84Тпл | 0,88Тпл | 0,92Тпл | ||

| | Предел прочности при сжатии, МПа | 515 | 658 | 787 |

| | Пред прочности при кручении, МПа | 372 | 503 | 619 |

| | Предел прочности при изгибе, МПа | 94 | 122 | 137 |

| | Предел прочности при растяжении, МПа | 73 | 102 | 118 |

| | Твердость, HV | 140 | 210 | 250 |

| | Относительное удлинение, % | 0 | 0 | 0 |

| | Относительное уменьшение площади поперечного сечения, % | 0 | 0 | 0 |

| | Ударная вязкость КСИ, Дж/см2 | 2 | 3,8 | 6 |