Конференция «современные технологии водоподготовки и защиты оборудования от коррозии и накипеобразования»

| Вид материала | Доклад |

- Комплексная программа по предотвращению процессов коррозии и накипеобразования в теплообменном, 1017.43kb.

- Конференция «современные технологии водоподготовки и защиты оборудования от коррозии, 1036.07kb.

- Удмуртским Государственным Университетом и нпк «Вектор». На чтениях прозвучал 41 доклад, 1249.61kb.

- Основные вопросы, которые планируется затронуть: Нормативно-правовое и нормативно-техническое, 49.05kb.

- Vi методы защиты от коррозии металлов и сплавов, 783.92kb.

- Ооо «интехэко» инновационные технологии и экология, 194.03kb.

- Защиты от коррозии и старения, 844.02kb.

- Защиты от коррозии и старения, 1104.68kb.

- Методическая разработка урока химии по теме: «понятие о коррозии металлов, способы, 159.91kb.

- Коррозии, виды коррозийных повреждений на газопроводах. Стресс-коррозия на газопроводах,, 549.97kb.

КОНФЕРЕНЦИЯ

«СОВРЕМЕННЫЕ ТЕХНОЛОГИИ ВОДОПОДГОТОВКИ И ЗАЩИТЫ

ОБОРУДОВАНИЯ ОТ КОРРОЗИИ И НАКИПЕОБРАЗОВАНИЯ»

(Доклады, тезисы)

МОСКВА 2003

В сборнике опубликованы доклады и тезисы докладов конференции

«Современные технологии водоподготовки и защиты

оборудования от коррозии и накипеобразования»

(г. Москва, ИРЕА, Июнь 2003 г)

В конференции приняли участие специалисты – энергетики из отраслевых институтов,

ВУЗов, промышленных предприятий.

«Современные технологии водоподготовки и защиты

оборудования от коррозии и накипеобразования»

(Доклады, тезисы)

Ответственный редактор – Котлукова А.В. Верстка – Потанин Е.В.

Подписано в печать 21.06.2003 г

Формат 84х108/32. Бумага «Снегурочка» 80 гр./м.

Гарнитура Times New Roman Cyr.

Отпечатано в типографии ООО «Славянская лавка»

г. Москва, ул. Соколиной горы 5-я, д. 24 стр. 2

тел. (495) 768–96–01

Тираж 200 экз.

СОДЕРЖАНИЕ

Б.Н. Дрикер, С.В. Смирнов, Н.В. Цирульникова, М.В. Рудомино, Н.И. Крутикова

Исследования в области физико–химических свойств

органофосфонатов и их применение в промышленности 6

Г.Я. Рудакова, В.Е. Ларченко, Н.В. Цирульникова

Теория и практика применения комплексонов в энергетике 11

С.А. Потапов

Комплексонный водно–химический режим систем теплоснабжения.

Проблемы и решения 20

О.В. Гусева

Коррекционная обработка воды при эксплуатации теплообменного

оборудования низкого и среднего давления 29

А.В. Богловский, А.В. Горбунов, В.Е. Серов, Б.В. Талалаев Л.С. Караськова

Основные закономерности ограничения накипеобразования с

помощью антинакипинов и опыт внедрения технологии

коррекционной обработки сетевой воды реагентом ПАФ-13А 32

К.Э. Гарбер, Е.Э. Кострико, Н.А. Храмов

Проблемы водно–химического режима паровых и водогрейных котлов,

работающих на металлургических предприятиях 39

В.М. Евтушенко, И.А. Кокошкин, К.А. Дроздов, Г.В. Виноградова

Водно–химический режим котлов среднего давления с применением

новых реагентов 43

А.В. Талалай, Б.Н. Шукайло, П.В. Коломиец

Стабилизационная обработка оборотной и теплофикационной воды и

удаление отложений с поверхностей нагрева и охлаждения 49

Н.Б. Гаврилов

Высокоэффективные комплексные программы реагентной обработки

оборотных охлаждающих циклов на основе отечественных реагентов 55

Л.Д. Павлухина, Л.В. Ракчеева, Ю.А. Скворцов, О.П. Макаренко,Т.В. Ефимова, Н.Б. Гаврилов

Обработка оборотной воды в системе водооборота в

ОАО «Воскресенские минеральные удобрения» 57

А.В. Казаков

Обработка оборотной воды в системе водооборота на ООО “КИНЕФ”………………...62

Ф.Ф. Чаусов, Г.А. Раевская, М.А. Плетнёв

Дозирующие устройства для реагентной обработки воды 64

О.Ф. Парилова

Надежная высокоточная дозирующая техника для водоподготовки и

стабилизационной обработки воды 71

Н.А. Белоконова, Л.В. Корюкова

Опыт применения ИОМС–1 для подготовки

подпиточной и сетевой воды 77

В.Б. Кинд

Реагент «АКВАРЕЗАЛТ» 79

А.В. Талалай, Б.Н. Шукайло, П.В. Коломиец

Предупреждение закисления оборотной воды в результате

биологической нитрификации 81

В.А. Рыженков, А.В. Куршаков, В.Е. Кулов

Новая технология удаления отложений и защиты от коррозии

теплоэнергетического оборудования 84

Ю.И. Кузнецов, В.А. Исаев, Г.В. Зинченко

Ингибирование коррозии металлов в водных растворах фосфонатами 91

А.В. Талалай, Б.Н. Шукайло, П.В. Коломиец

Анализ причин и путей борьбы с бактериальной коррозией

трубопроводов тепловых сетей г. Одесса 94

Н.Н. Верхошенцева, Е.А. Серкова, О.Ю. Серкова, Н.И. Крутикова

Применение реагента дифалон в металлургии 96

Н.И. Кидова, Ш.Ш. Халилуллов

Повышение эффективности эксплуатации тепловых систем 97

В.М. Майков, В.П. Зайцев, И.Н. Макаренко, И.А. Сафронов

Энерго– и ресурсосберегающие технологии в процессах водоподготовки……………..100

Я.Е. Резник

Оптимизация ионообменной технологии водоподготовки:

фильтрование с противоточной регенерацией…………………………………………….101

О.Е. Казимиров

Электрохимический способ водоподготовки: опыт использования и

экономическая эффективность..……………………………………………………………106

В.И. Лесин

Фрагментация агрегатов примесей ферромагнитных

частиц в магнитном поле – технологический прием для

улучшения водоподготовки и защиты оборудования от отложений ..107

А.В. Талалай, Б.Н. Шукайло

Методы исследований процесса

накипеобразования и свойств антинакипинов 111

В.М. Майков, И.А. Сафронов, В.П. Зайцев

Опыт использования фильтра ОДМ–2Ф

в очистке сточных вод и водоподготовке 113

С.М. Элленгорн

Очистка воды от А до Я 114

В.И. Федоренко, Н.Е. Ковалева

Предотвращение загрязнения мембранных

элементов в установках обратного осмоса 117

О.Ф. Парилова, Н.В. Ноев

Комплекс реагентов для обработки

воды котлов и систем обратного осмоса 123

А.Г. Первов, Г.Я. Рудакова, М.В. Рудомино, Р.В. Ефремов

Разработка нового ингибитора в твердом виде и

компактных дозирующих устройств для предотвращения

отложений в установках обратного осмоса и системах теплоснабжения 126

ОБРАБОТКА ОБОРОТНОЙ ВОДЫ В СИСТЕМЕ

ВОДООБОРОТА В ОАО “ВОСКРЕСЕНСКИЕ

МИНЕРАЛЬНЫЕ УДОБРЕНИЯ”

Л.Д. Павлухина, Л.В. Ракчеева, Ю.А. Скворцов, О.П. Макаренко, Т.В. Ефимова,

ОАО “Воскресенские минеральные удобрения”, Н.Б. Гаврилов,

ООО “Фирма АКВАХИМ”

Из литературы [1–3] известно, что используемые на предприятиях системы водооборотных циклов эксплуатируются с низкими коэффициентами упаривания оборотной воды (Куп. – отношение содержания хлоридов в оборотной воде к содержанию последних в подпиточной воде), что является неэффективным: по причине значительного перерасхода свежей подпиточной воды (≅2–3 раза) и сброса загрязненной воды в виде «продувки» в природные водоемы. Кроме того, низкий коэффициент упаривания оборотной воды увеличивает отложения солей, шлама в системе водооборота, усиливает процессы коррозии и биокоррозии оборудования, а также рост биообрастаний в теплообменной аппаратуре и на градирнях.

В одной из систем водооборота на предприятии в период 1998–2001 г проводили реагентную обработку с целью предотвращения вышеназванных процессов.

Реагенты были закуплены в ООО “Фирма АКВАХИМ”, которая поставляет на отечественные предприятия разработанные ими композиции.

В состав композиций, как правило, входят:

- Ингибиторы накипеобразования на основе фосфоновых кислот, разрешенные к применению в водооборотных системах (ИК–1);

- Ингибиторы коррозии на основе катионоактивных ПАВ, которые снижают скорость коррозии материала трубопроводов (Сталь 3) и теплообменников (Латунь Л–68) до нормативных величин (ИКС–2);

- Диспергатор на основе неионогенных ПАВ, который счищает, как «щётка», с поверхности теплообменной аппаратуры и коммуникаций грязь, ил, рыхлые отложения (Д–1);

- Биоцид на основе четвертичных аммониевых оснований, который разрушает биообрастания, внедряясь в их структуру и вызывая их отмирание, а сам после воздействия на микроорганизмы разлагается на нетоксичные реагенты (Б–1).

Выбранная предприятием композиция имеет гигиенический сертификат и разрешение на ее применение в системах водооборотных циклов.

До проведения реагентной обработки воды было проведено исследование фактических параметров эксплуатации системы водооборота (ВО) при достижении Куп.=2,1–3,0. Содержание солей жёсткости в оборотной воде при этом изменялось от 12,2 до 13,86 мг–экв/дм3, хлоридов от 271,5 до 333,8 мг/дм3 при исходной жёсткости подпиточной воды 4,4–5,1 мг–экв/дм3 и хлоридов 98,2–128,6 мг/дм3. Результаты обследования режима эксплуатации водооборота показали, что в трубках теплообменников интенсивно протекали процессы накипеобразования солей кальция, железа и ракушечника. Состав отложений приведен ниже: Fе=34,6%; СаО=17%; SiО2=2,3%; SО4=1,73%. Скорость коррозии контрольных пластин Сталь 3 и латуни составили 0,1 и 0,03 мм/год соответственно. Содержание общего микробного числа (ОМЧ) в оборотной воде в зимний и весенний период достигало 250–260 кол в 1 см3, в летний период – 2х106÷2х107 кол/см3.

Для организации в системе в/о Куп.≥2,5 ежесуточные дозы реагентов в 1–ый этап обработки составили в расчёте на 1 дм3 подпиточной воды:

АКВАХИМ ИК–1: 3–5 мг/дм3 по Р2О5, ср. 2,2 мг/дм3;

Ингибитор ИКС–2: 0,5–5,0 мг/дм3, ср. 3,7 мг/дм3 по товарному реагенту;

АКВАХИМ Д–1: 8,0÷10,0 мг/дм3, ср. 8,5 мг/дм3 по товарному реагенту;

АКВАХИМ Б–1: 40,0–50,0 мг/дм3 периодически в расчёте на ёмкость оборотной воды в системе водооборота по товарному реагенту.

Результаты контроля воды в период испытаний приведены в таблице 1.

При проведении контроля содержания вводимых в оборотную воду реагентов отмечено, что концентрация ИК–1 в воде в 1,5–2,0 раза ниже расчётной дозы, что, по–видимому, обусловлено процессами адсорбции ИК–1 на поверхности образовавшегося ранее шлама в чаше градирни. Последний фактор приводит к ухудшению адгезионной способности шлама на поверхности оборудования и постепенно «размельчал» его, а диспергатор выносил из системы – шлам, который накопился в чаше градирни и камере охлаждённой воды, постепенно в процессе 1–ого этапа вымывался « на ходу» из системы водооборота.

Содержание ингибитора ИКС–2 соответствовало вводимому количеству товарного реагента.

Биоцид вводили 1 раз в 3 дня: в 1–е сутки содержание биоцида изменялось от 2,2 до 8,8 мг/дм3, на 3–ий день – отс÷0,43 мг/дм3, что свидетельствовало о его разложении. Механизм разложения биоцида в данной работе не изучался и требует проведения дополнительных исследований.

Результаты изменения состава подпиточной и оборотной воды за 3 месяца испытаний приведены в таблице 2.

Усредненный состав оборотной и подпиточной воды в 1–ом этапе реагентной обработки:

Куп = 2,55

Куп = 2,94

Куп = 2,82

Куп = 2,7

Куп = 2,8

рН = 8,72/7,45

Щелочность общая, мг–экв/дм3 = 5,9/2,31

Жесткость общая, мг–экв/дм3 = 10,4/3,62

Содержание кальция, мг/дм3 = 98,2/34,8

Хлориды, мг/дм3 = 162,5/61,4

Сульфаты, мг/дм3 = 150,5/53,8

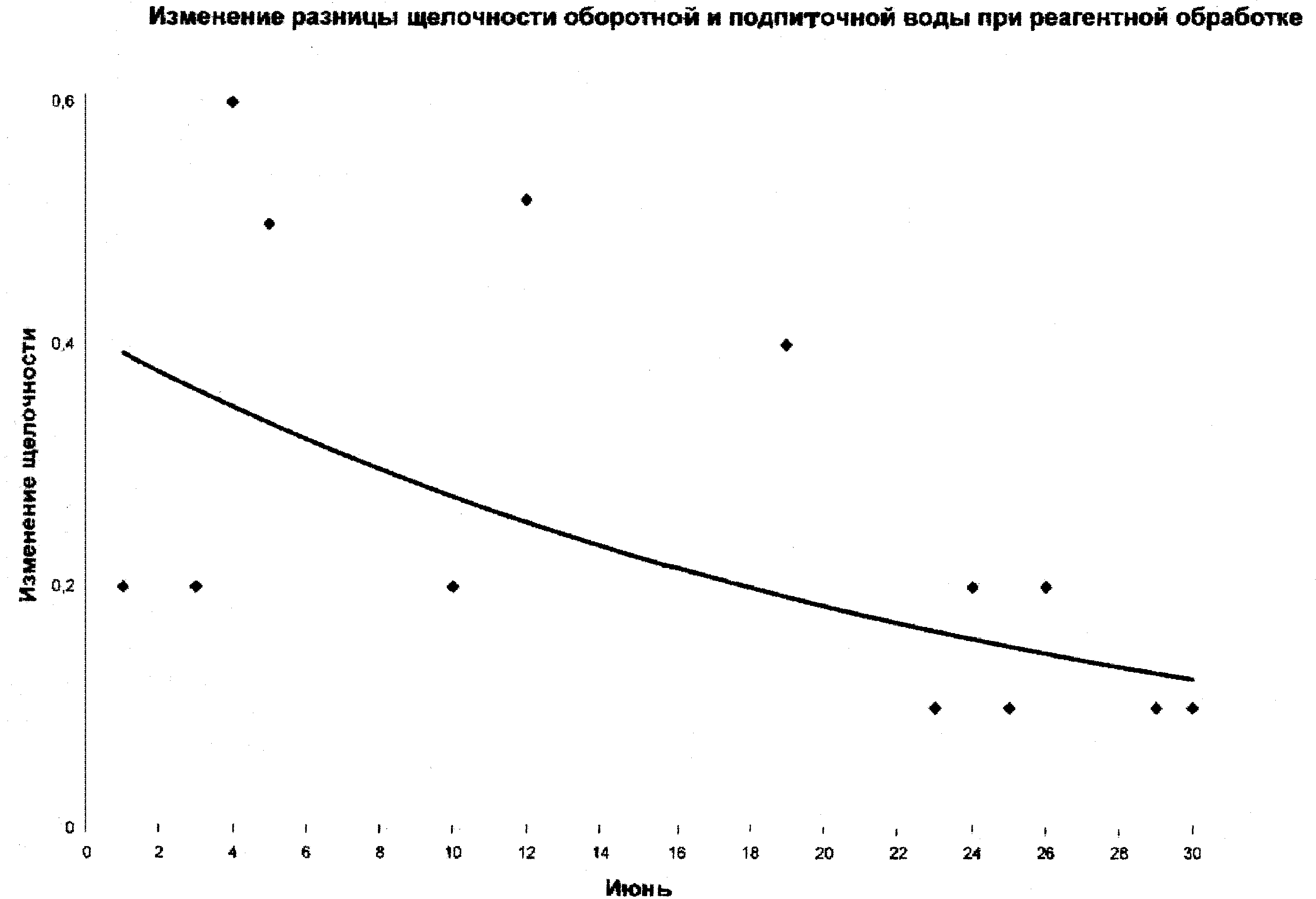

Зависимость изменения ∆Щ=[k*Щподп–Щоб], приведенная на рис. 1, в среднем cоставила 0,39≤0,5 мг–экв/дм3, что свидетельствует о замедлении процессов накипеобразования в оборотной воде в процессе ее реагентной обработки.

Скорость коррозии контрольных пластин, выдержанных в ингибированной воде в течение 960 часов, показала, что скорость коррозии пластин марки Сталь 3 составила 0,04 мм/год и уменьшилась в 2,5 раза по сравнению с коррозией пластины этой же марки в необработанной воде, а коррозия латуни составила 0,01 мм/год и уменьшилась в 3 раза. При этом обесцинкование латуни отсутствовало – поверхность вводимых периодически в систему водооборота образцов латуни на 1000 и более часов не подвергалась питтинговой и язвенной коррозии.

Содержание общего микробного числа (ОМЧ) в оборотной необработанной реагентами воде в летний период колебалось от 2х106 до 2х107 кол/см3.

В обработанной биоцидом воде ОМЧ уменьшилось до 2,4–2,7 х105 кол/см3 и составляло перед вводом биоцида 4,1х105 кол/см3. Нормативные показатели по содержанию микроорганизмов в оборотной воде – 104–105 кол/см3, при которых скорость образования биообрастаний в воде контролируется [3].

Результаты определения ОМЧ свидетельствуют, что последний снижается ~ на один – два порядка в процессе обработки воды, что составляет эффективность подавления их развития 86,5–99,2%.

Визуальный осмотр поверхности секций градирни во время перевода их работы на инжекторные форсунки показал, что поверхность обшивки градирни, внутренняя поверхность железобетонных конструкций, нижние части поддонов градирни, находящиеся под водой, полностью очищены от зелени и водорослей. Часть железобетонных столбов градирен, которые частично смачивались оборотной водой, не в полной степени очищены от биообрастаний в течение 3 месяцев испытаний.

Действие биоцида проявлялось наилучшим образом в день обработки: свежие зелёные обрастания на железобетонных бортах чаши градирни при этом исчезали, и поверхность бортов очищалась. Кроме того, исчезали зелёные водоросли на той части поверхности градирни, которая интенсивно орошалась водой. Так, например, при отключении 3–ей секции градирни на ремонт визуально отмечено, что поверхность железобетонных конструкций, находящаяся в середине секции, была очищена от зеленых водорослей полностью. Понижение уровня воды в этой чаше градирни также показало, что внутренняя поверхность поддона градирни светлая, чистая, не содержала продуктов «цветения» воды.

Вскрытие контрольного теплообменника через 3 месяца охлаждения оборотной водой, обрабатываемой реагентами, показало, что внутренняя поверхность трубок чистая, но на решетке обнаружена разрушенная древесина насадки градирни, что указывает на необходимость установки сеток перед насосом для очистки воды от мелко раздробленной, разрушенной деревянной насадки градирен.

Отбор воздуха с брызгами воды из системы водооборота на анализ содержания в них реагентов на расстоянии 2 м и 25 м от градирни показал, что содержание в 1 м3 воздуха ингибиторов составляет: ИК–1 – 0,008 мг/м3; ИКС–2 – 0,02 мг/м3; Д–1 – 0,044 мг/м3; Б–1 – 0,0003 мг/м3; а на расстоянии 25 м соответственно: 0,003; 0,008; 0,0173 и 0,0001 мг/м3. ОБУВ (ориентировочно безопасный уровень воздействия) или ПДК в рабочей зоне этих реагентов в воздухе равно для ИК–1:2 мг/м3; ИКС–2:5,0 мг/м3; Д–1:2 мг/м3; Б–1 – нет данных [4].

Следовательно, содержание реагентов в брызгах с градирни ниже их ОБУВ или ПДК в рабочей зоне.

Таким образом, результаты опытно–промышленных испытаний реагентной обработки показали, что система водооборота может эксплуатироваться в режиме повышенных коэффициентов упаривания k≥2,5 при реагентной обработке подпиточной воды. Рекомендуемые при этом оптимальные дозы реагентов следующие: ингибитор накипеобразования – 3,5 мг/дм3 по РО4-3 (в загрязненной системе до 5 мг/дм3); ингибитор коррозии ИКС–2 – 3,0 мг/дм3 (в загрязненной – 4,5 мг/дм3); диспергатор – 8,0 мг/дм3 , биоцид – до 50 мг/дм3 в день ввода (2 раза в неделю – в весенне–летний период).

После окончания 1–ого этапа реагентная обработка оборотной воды была возобновлена в марте 1999 г и проводилась по июнь 2001 г. Дозы реагентов во 2–ой этап испытаний в зависимости от Куп. воды изменялись: ингибитора ИК–1 от 1 до 3 мг/дм3; ИКС–2 – от 1 до 2,5 мг/дм3; Д–1 – поддерживался на уровне 5–8 мг/дм3; Б–1 – 20–40 мг/дм3. Коэффициент упаривания (Куп) оборотной воды в период обработки апрель 1999 г – март 2001 г поддерживался на уровне 1,46–3,36. Изменение Куп в этот период обусловлено условиями фактической эксплуатации: количеством охлаждаемых компрессоров, t окружающего воздуха, объёмом продувки системы водооборота. Небольшой Куп. (ниже 2) поддерживался из–за течи в системе, которая была обнаружена в чаше градирни на высоте 2 м от её основания.

Результаты изменения качества воды в период 2–ого этапа сведены в таблицу 3.

Среднегодовой Куп оборотной воды по хлоридам показал, что его средний показатель по годам изменялся, как показано ниже:

Изменение жёсткости речной и оборотной воды по месяцам в 1999 г, приведенное в таблице 3, указывает на максимум показателя жёсткости оборотной воды и, следовательно, Куп в летний период, что обусловлено увеличением испарения воды в летних условиях при высоких температурах воздуха.

За весь период обработки оборотной воды реагентами форсунки разбрызгивания оборотной воды не забивались, ОМЧ в оборотной воде поддерживалось в летний период на уровне контролируемого – 104–105 кол/см3. Вскрытие теплообменников в 2000 г и 2001 году показало, что внутренняя поверхность трубок промежуточных и концевых теплообменников практически не загрязнена. При их вскрытии с поверхности теплообменников вымывалось ~100–200 г отложений, состав которых показал наличие в них крупного песка.

Очистка теплообменников от этих отложений производилась в течение 10–30 минут путем промывки трубок струей воды при давлении до 3 атм. Ранее чистка теплообменников до реагентной обработки производилась в течение 3 суток, так как трубки были полностью забиты плотными отложениями.

Снижение Куп. оборотной воды при течи оборотной воды привело к росту расхода подпиточной воды до 12–15 м3/час и сброса продувочных вод до 5–10 м3/час. При максимально достигнутом Куп. 3,0–3,5 объём подпитки составлял 10 м3/час, а сброс продувочных вод 1–3 м3/час. Таким образом, перевод работы системы водооборота при мощности водооборота 1500 м3/час на режим повышенных Куп>2,5 способствовал снижению сброса объёма продувочных вод в промливневую канализацию на 7 м3/час (61000 м3/год), а тем самым предотвращению сброса различных ингредиентов, содержащихся в оборотной воде – взвешенных веществ на 1,3 т/год, растворимых солей на 41 т/год, хлоридов на 7,6 т/год, сульфатов на 4,9 т/год.

Рекомендации по поддерживанию оптимального значения Куп≥2,5 в оборотной воде обусловлены экономической целесообразностью снижения при этом объёма подпиточной воды и вместе с этим реагентов для обработки оборотной воды при достижении в ней нормативного содержания растворимых солей (до 1200 мг/дм3) и хлоридов (до 300 мг/дм3).

Кроме того, организация замкнутых систем водооборота и обработка при этом оборотной воды реагентами приводит к прекращению процессов накипеобразования в теплообменной аппаратуре и трубопроводах и тем самым к поддерживанию высоких коэффициентов теплопередачи, снижает коррозию оборудования и биообрастаний, увеличивая срок эксплуатации коммуникаций и теплообменников.

На основании долгосрочных промышленных испытаний реагентного метода обработки оборотной воды в системе водооборота рекомендовано проводить стабилизационную обработку других водооборотных циклов на пром–площадке предприятия.

ОБРАБОТКА ОБОРОТНОЙ ВОДЫ В СИСТЕМЕ

ВОДООБОРОТА НА ООО “КИНЕФ”.

Казаков А.В. ООО “КИНЕФ”, г. Кириши

Комплексная реагентная обработка оборотной воды – это наиболее экономичный способ защиты водоохлаждаемого теплообменного оборудования, элементов градирен и водопроводов от коррозии металла, солеотложений и биообрастаний.

Технология комплексной обработки оборотной воды является традиционным объектом исследований, проводимых в лаборатории №40 АООТ “ВНИИНефтехим”, в том числе на базе системы водооборота ООО “КИНЕФ”

Реагентная обработка оборотной воды на водоблоках ООО “КИНЕФ” осуществляется более 10 лет. В качестве ингибитора коррозии и солеотложений использовалась вплоть до 2003 г композиция, состоящая из полифосфата натрия и сульфата цинка, в качестве биоцида–медный купорос. Скорости коррозии углеродистой стали составляли 0.01–0.02 мм/год, микробное число поддерживалось в пределах 102 кл/мм.

Вследствии изменения материального исполнения трубных пучков теплообменных аппаратов (75% трубных пучков из углеродистой стали заменены на латунные), а также недостатков применяемой комплексной обработки (биогенность, узкий спектр действия биоцидов, склонность к образованию фосфатных шламов, отсутствие биодиспергирующего эффекта, присутствие тяжелых металлов) было принято решение выбрать к применению реагенты, обладающие принципиально другой химической природой.

После изучения технических предложений ряда фирм (Налко, Бетз Диаборн, Вэстхэвен Кемиклз, Бейкер Петролайт, ООО “Аквахим”, Клариан, Джурби) и предварительных лабораторных испытаний предоставленных проб для более детальных исследований были отобраны реагенты фирм: Вэстхэвен Кемиклз, ООО “Аквахим”, Клариан. Результаты определения химического состава реагентов и динамики гидролитической стабильности их фосфорсодержащих компонентов позволили сделать вывод об отсутствии биогенности и склонности к шламообразованию.

Сейчас технология комплексной реагентной обработки оборотной воды на водоблоках ООО “КИНЕФ” разработана на базе отечественных реагентов, производимых фирмой ООО “Аквахим” (г. Москва).

Рекомендованный к применению пакет реагентов включает в себя:

! ингибитор коррозии черных металлов и солеотложений ИК–1;

! ингибитор коррозии латуни ИКЛ–2;

! диспергатор, стабилизатор, моющее средство – реагент Д–1;

! биоцид и биодиспергатор – реагент Б–4.

! При условии поддержания скоростей потоков охлаждающей оборотной воды в пределах 0,5–1,5 м/с рекомендуемая технология комплексной реагентной обработки оборотной воды должна обеспечить:

! поддержание скорости коррозии образцов углеродистой стали

! до 0,1 мм/год при отсутствии локальных поражений;

! поддержание скорости коррозии образцов латуни до 0,001 мм/год при отсутствии локальных поражений;

! отсутствие солеотложений и биообрастаний на водоохлаждаемой

! поверхности теплообменного оборудования.

Основные принципы предлагаемой технологии комплексной реагентной обработки оборотной воды отработаны в ходе опытно-промышленных испытаний пакета реагентов ООО “Аквахим” в условиях БОВ–2 и БОВ–5 в 2000–2002 годах и могут быть сформулированы следующим образом:

! проведение предварительной промывки системы водооборота в ходе ее подготовки к постоянной реагентной обработке и периодических промывок системы водооборота “на ходу”;

! проведение промывок системы водооборота с последовательным вводом реагентов, обладающих биоцидными, диспергирующими, моющими, стабилизирующими и ингибиторными свойствами;

! соблюдение последовательности при вводе ингибиторов в системы водооборота:

! сначала вводится ингибитор коррозии латуни, затем – ингибитор коррозии черных металлов;

! проведение реагентной обработки с раздельным регулированием подачи ингибиторов коррозии черных и цветных металлов ИК–1 и ИКЛ–2;

! проведение аналитического контроля процесса биоцидной обработки. При применении данных пакетов реагентов возможна эксплуатация системы водооборота при повышенных значениях коэффициентов упаривания (Ку). Опытно–промышленные испытания в условиях БОВ–2 и БОВ–5 проводятся при Ку, равных 2–6.

На всех 5 водоблоках ООО “КИНЕФ” для защиты металла от коррозии и биообрастаний внедрена подача в оборотную воду современного комплекса реагентов, продолжается подбор оптимального соотношения дозировки реагентов и оптимального соотношения компонентов в реагентах для каждого водоблока с учетом условий эксплуатации и материала трубных пучков водяных холодильников. Выполняется очистка нефтеотделителей от шлама и биоцидная обработка воды с целью уменьшения биообрастаний и биокоррозии металла. Проводятся исследования по применению самоочищающихся фильтров “PLENTY” со степенью фильтрации 50–100 мкм. (100% фильтрация подпиточной воды с прудов–накопителей и 6% фильтрация оборотной воды), а также применению установки ультрафиолетового обеззараживания фирмы “ЛИТ” на линии подпиточной воды.