Конференция «современные технологии водоподготовки и защиты оборудования от коррозии и накипеобразования»

| Вид материала | Доклад |

СодержаниеИ ресурсосберегающие технологии Оптимизация ионообменной технологии Электрохимический способ водоподготовки Фрагментация агрегатов примесей От отложений |

- Комплексная программа по предотвращению процессов коррозии и накипеобразования в теплообменном, 1017.43kb.

- Конференция «современные технологии водоподготовки и защиты оборудования от коррозии, 1036.07kb.

- Удмуртским Государственным Университетом и нпк «Вектор». На чтениях прозвучал 41 доклад, 1249.61kb.

- Основные вопросы, которые планируется затронуть: Нормативно-правовое и нормативно-техническое, 49.05kb.

- Vi методы защиты от коррозии металлов и сплавов, 783.92kb.

- Ооо «интехэко» инновационные технологии и экология, 194.03kb.

- Защиты от коррозии и старения, 844.02kb.

- Защиты от коррозии и старения, 1104.68kb.

- Методическая разработка урока химии по теме: «понятие о коррозии металлов, способы, 159.91kb.

- Коррозии, виды коррозийных повреждений на газопроводах. Стресс-коррозия на газопроводах,, 549.97kb.

ЭНЕРГО– И РЕСУРСОСБЕРЕГАЮЩИЕ ТЕХНОЛОГИИ

В ПРОЦЕССАХ ВОДОПОДГОТОВКИ

Майков В.М., Зайцев В.П., Макаренко И.Н., Сафронов И.А. ЗАО «Роса»,

г. Новосибирск Тезисы доклада

Вода является ценным природным богатством и одним из незаменимых видов сырья. Используемая во всех областях хозяйства, обеспечивает их нормальное функционирования и возможность дальнейшего развития. В связи с этим проблема энерго–, ресурсосбережения в процессах водоподготовки весьма актуальна, поскольку объемы очищаемой воды и удельные затраты энергии и ресурсов на водоподготовку чрезвычайно велики.

Важнейшими направлениями энерго– и ресурсосбережения в процессах водоподготовки являются: выбор оптимальной схемы и состава технологических процессов водоподготовки; использование процессов, аппаратов с минимальным гидравлическим сопротивлением и высоким к.п.д.; переход на безреагентные способы водоподготовки, на маловодные и безводные технологии; использование высокоэффективных материалов и реагентов; автоматизация технологических процессов.

Выбор высокоэффективных ионообменных умягчительных фильтров с противоточной регенерацией смол приводит к сокращению регенерирующих растворов в 1,5–2 раза. Использование обратноосмотических мембранных установок взамен обессоливания на ионитных фильтрах исключает кислотно–щелочное и солевое хозяйства. Переход на современные эффективные каталитические и сорбционные фильтрующие материалы обеспечивают удаление примесей из воды без применения реагентов. Использование фильтров с автоматическими управляющими клапанами, частотного регулирования привода насосов значительно оптимизируют технологические процессы, что позволяет сократить численность обслуживающего персонала.

Специалистами ЗАО «Роса» разработаны десятки проектов и научно-исследовательских работ, сданы в эксплуатацию более 200 сооружений очистки природных и сточных вод. Среди крупных объектов, сданных в эксплуатацию ЗАО «Роса», станции подготовки воды на двух крупных ТЭЦ Казахстана, в городах Чимкента и Актюбинска, Зеленогорский электрохимический завод, Ярославский завод холодильных машин, аэрокомплекс Домодедово, Барнаульский пивоваренный и ликероводочный заводы, Новокузнецкий ликеро–водочный завод, «Винап» и «Сибирский бальзам» (г. Новосибирск), Иткульский спиртзавод и др.

ОПТИМИЗАЦИЯ ИОНООБМЕННОЙ ТЕХНОЛОГИИ

ВОДОПОДГОТОВКИ: ФИЛЬТРОВАНИЕ С

ПРОТИВОТОЧНОЙ РЕГЕНЕРАЦИЕЙ.

Я.Е. Резник. РОО « Клуб теплоэнергетиков «Флогистон», г. Москва

Современная водоподготовительная станция – это большой завод со сложной химической технологией. И технология эта всё усложняется по мере углубления наших знаний о воде и ее примесях, по мере увеличения требований потребителей к качеству воды.

В этих условиях понятно всеобщее желание упростить технологию, малыми средствами добиться больших результатов. И стали применяться, активно развиваться технологии водоподготовки, использующие физические методы: магнитная, ультразвуковая, радиочастотная электрохимическая обработка воды. К ним – этим методам – условно можно отнести и баромембранные методы и электродиализ. Конечно, лишь обманывая самих себя, можно утверждать, что, внедряя эти методы, инженеры избавляют общество от «химии» и соответствующих сточных вод. Один из экологических законов Б.Коммонера утверждает: всё должно куда-то деваться. «Куда-то», добавим от себя, – это значит: в окружающую среду. То есть «грязь», сточные воды переносятся от предприятий, использующих мембраны, магниты и другие материалы и устройства к тем предприятиям, где эти материалы производятся.

И всегда нужно помнить о тех ограничениях, которые сопутствуют применению этих методов. В частности, вероятно, из–за малой мощности магнитных, электромагнитных, ультразвуковых, электрохимических устройств не удается применить их в качестве умягчителей или деминерализаторов воды для теплогенераторов и теплоиспользующих аппаратов с большими значениями тепловых потоков.

Серьезные ограничения связаны также с необходимостью учитывать требования упомянутых устройств и аппаратов к качеству поступающей в них исходной воды, особенно это значимо для баромембранных методов, в частности, для обратного осмоса. Следовательно, опять возникает «предочистка» со своими сточными водами и т.д. Еще один экологический закон Б. Коммонера: природа знает лучше (лучше, чем мы – часть природы. – Я.Р.). Никогда не удастся достигнуть идеала: и волки сыты, и овцы целы!

Еще один и все более расширяющийся раздел водоподготовки – обработка воды комплексообразователями. Метод, соблазняющий все теми же удобствами: действительно, вместо огромного завода водоподготовки – бак с раствором реагента и дозатор. К сожалению, и здесь (может быть, только пока?!) ограничения по температуре воды и тепловому потоку, по качеству сточных вод.

В условиях «конкурентной борьбы» с перечисленными методами водоподготовки давно известный ионообменный метод усилиями поколений исследователей и изобретателей также успешно развивается, его технологические показатели улучшаются.

Наиболее распространенный сегодня метод умягчения или деминерализации (опреснения) воды в промышленности всех стран – ионообменный метод. Несмотря на широкое распространение метод этот – сравнительно молодой. И востребованность его все более увеличивалась с увеличением требований промышленных объектов, особенно энергетических, к качеству потребляемой воды.

Ионообменный метод имеет и свой набор недостатков: нужны реагенты для регенерации ионитов, возникают сточные воды, отнюдь не идентичные качеству природной воды. Если помечтать о несбыточном, можно перечислить условия, при которых ионообменный метод мог бы стать идеальным:

! если бы ион натрия (при умягчении воды) был бы двухвалентным, как ионы кальция и магния;

! если бы гранула (зерно) ионита представляла собою молекулу;

! если бы горизонтальное сечение ионитного фильтра было бы как можно меньше – по размерам желательно, как молекула;

! если бы регенерационный раствор (при умягчении воды – раствор хлорида натрия) не содержал бы никаких примесей, в том числе кальция и магния;

! если бы…(кажется, достаточно).

После того, как в 1935 году были впервые установлены ионообменные свойства некоторых полимерных смол, технология водоподготовки начала принимать современный вид. И примерно за 80 лет до этого англичане Г. Томпсон и Д. Уэй установили, что при пропускании растворов солей через слой почвы, содержащий гумус, происходит обмен между ионами металлов, находящихся в растворах и почве. Еще раньше название «щелочноземельные» (то есть выделяемые из земли щелочами) для кальция и магния было принято после опытов пропускания растворов хлорида натрия через почву.

Найдено много ионообменных материалов природного происхождения, например: гумусовые и бурые угли, торф, древесина, крахмал, глауконит, волконскоит, бентонит и другие алюмосиликаты (цеолиты), созданный по типу натурального цеолита – искусственный цеолит – пермутит и др.

Однако все эти ионообменные материалы характеризуются небольшой обменной емкостью – недостаточными для интенсивного промышленного использования ионообменными «способностями». Решающий этап развития ионообменной водоподготовки начался, как упомянуто выше, с созданием в 1935 году Б. Адамсом и Е. Холмсом полимерных ионитов.

Были предложены и введены в действие многообразные конструкции ионообменных фильтров, и, как правило, все они были параллельноточные: обрабатываемая вода и регенерирующий раствор протекают в фильтре в одном направлении – сверху вниз. По мере продвижения регенерационного раствора сверху вниз через слой ионита концентрационный напор – разность концентраций между ранее задержанными ионитом ионами (например, кальцием и магнием) и вытесняющими их ионами регенерирующего раствора (например, натрия) – становится всё меньше и меньше.

В конце своего пути «слабый» регенерационный раствор встречается со слоем ионита, содержащего некоторое, хотя и небольшое, количество ионов, которые нужно вытеснить из ионита. Вытеснения не происходит. В результате следующий поток обработанной воды не достигает необходимого качества.

Выход из положения был найден технологами, предложившими двухступенчатое – для натрий–катионирования и трехступенчатое – для деминерализации ионированием – фильтрование. Разновидностью двухступенчатого умягчения можно считать параллельноточное–противоточное фильтрование: несмотря на название, в каждом из пары фильтров осуществляется параллельноточное фильтрование.

Преимущества противоточного фильтрования были известны давно, но промышленное применение оно нашло лишь с появлением специальных конструкций фильтров и развитого производства разнообразных высокоэффективных ионитов.

При противоточной технологии ионирования наиболее хорошо отрегенерированный катионит расположен в том слое, который находится на выходе из фильтра. Обрабатываемая вода проходит слои ионита со всё более увеличивающейся глубиной регенерации, то есть концентрационный напор сохраняется по всему пути воды. Тем самым обеспечивается высокое качество умягчения и деминерализации, наиболее полно используется рабочая обменная емкость ионита, уменьшается расход реагентов, воды на собственные нужды и сточных вод. В настоящее время известны несколько конструкций противоточного фильтрования. Принципиально они различаются по направлениям потоков: поток воды – снизу вверх, регенерация – сверху вниз; поток воды – сверху вниз, регенерация – снизу вверх.

В шутку можно упомянуть курьезные предложения осуществлять противоточное фильтрование, переворачивая фильтр для регенерации вверх днищем.

Одной из первых запатентованных противоточных технологий (60–е годы ХХ века) была технология Швебебет (разновидности: Лифтбет, Ринзебет, Мультистеп) фирмы «Байер АГ». Обрабатываемая вода в фильтре направляется снизу вверх, регенерационный раствор – сверху вниз. Этой технологии присущи принципиальные недостатки:

слой ионита очень чувствителен к изменению расхода обрабатываемой воды, к перерывам в работе: в этих случаях наблюдается внутрислойное перемешивание, что уменьшает эффект противоточного ионирования (требуется усиленная регенерация);

необходимо регулярно производить взрыхляющие промывки, так как «мелочь» и загрязнения, скапливающиеся в верхней части слоя, могут быть унесены во время рабочего цикла в следующий фильтр или потребителю, если предварительно не взрыхлить и не отмыть слой ионита;

взрыхление вынужденно проводится в специальной емкости, то есть неизбежно увеличение капитальных затрат;

при желании осуществить в одном фильтре и катионирование, и анионирование, то есть двухслойное фильтрование, требуется секционировать фильтр распределительными тарелками. Следовательно, еще увеличиваются капитальные затраты.

Технология противоточного ионирования со взвешенным (плавающим) слоем ионита в восходящем потоке обрабатываемой воды также воплощена в конструкциях системы АМБЕРПАК фирмы «Ром и Хаас». Этой технологии присущи примерно те же достоинства и недостатки, как и технологии Швебебет.

Противоточное фильтрование с блокировкой слоя ионита воздухом или – чаще – водой (так, например, устроена конструкция ВНИИАМа) сохраняет основные преимущества этого вида ионирования: хорошее качество обработанной воды, малый расход реагентов. В этой конструкции обрабатываемая вода проходит слой ионита сверху вниз.

Однако в фильтре требуются большие объемы воды для удерживания регенерируемого зажатого слоя ионита в восходящем потоке раствора реагента. Фильтр нельзя заполнить полностью ионитом: нужно свободное пространство над средним распределительным устройством, так как это пространство заполняется ионитом во время взрыхления слоя.

Кроме того, среднее распределительное устройство, испытывающее давление с двух сторон – регенерирующего и блокирующего потоков – может повреждаться. Требуются дополнительный расход воды для блокировки, расход воды для периодической промывки ионита от взвешенных примесей и «мелочи» ионита, дополнительный расход материалов для изготовления среднего распределительного устройства.

Есть и другие способы противоточного ионирования, принципиально не отличающиеся от описанных выше.

Некогда автору этих строк под руководством Н.А. Мещерского на одном из металлургических заводов удалось показать, что даже в традиционной параллельноточной конструкции натрий–катионитного фильтра можно осуществить противоточный ионообмен, если подводить регенерационный раствор хлорида натрия снизу со скоростью 2–3 м/ч – слои катионита не перемешиваются (проводится не чаще одного взрыхления на 10 циклов умягчения).

Приблизительно 9–10 лет назад фирма «Дау Кемикал Компани» (США) по голландскому патенту разработала технологию противоточного ионирования UP.CO.RE. (UРfllow CОurtercurrent RЕgeneration: Противоточная регенерация восходящим потоком) далее – АПКОРЕ.

В фильтре, работающем по этой технологии, обрабатываемая вода движется сверху вниз, регенерационный раствор – снизу вверх.

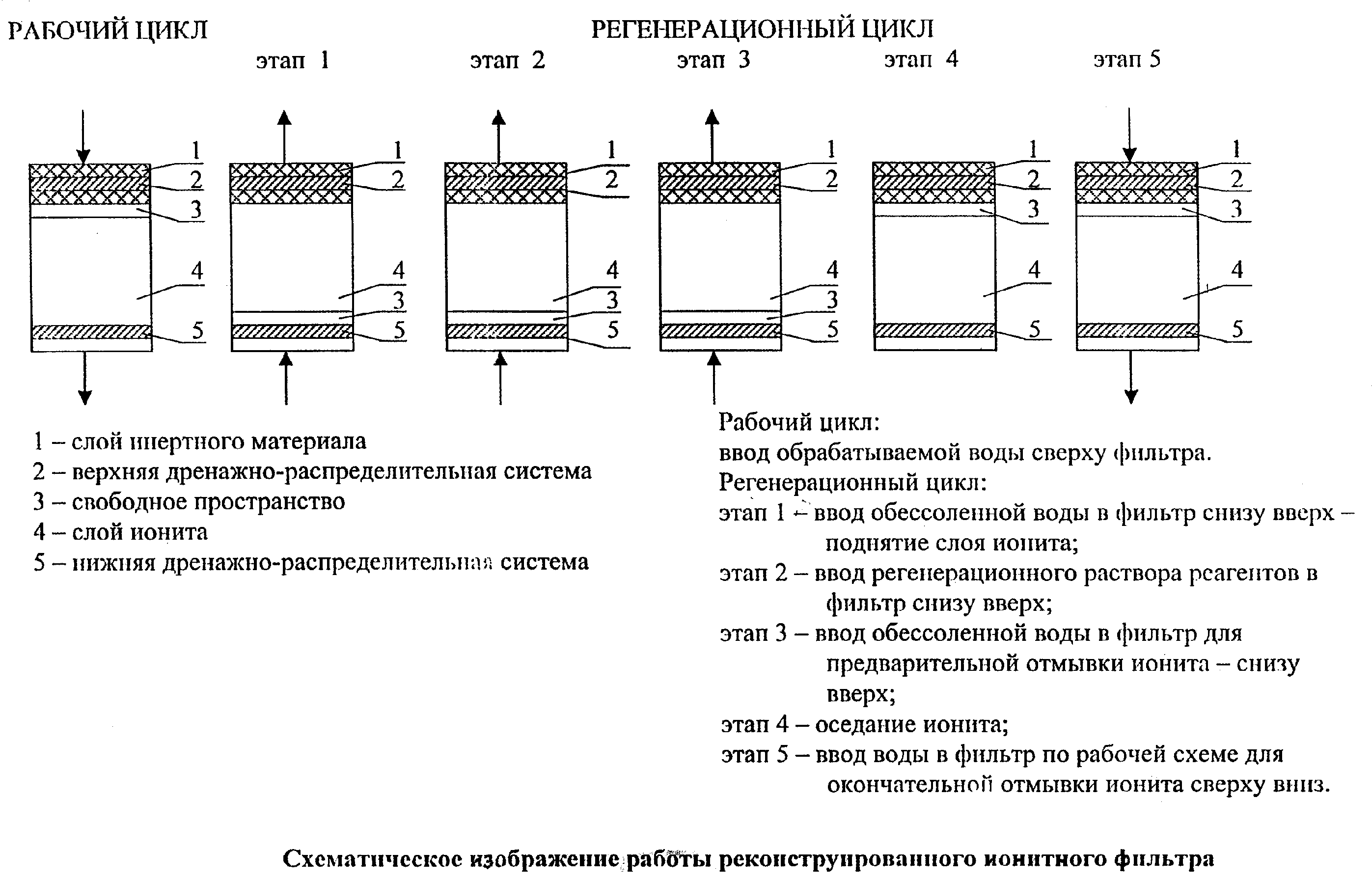

Эта технология обладает всеми преимуществами противоточных технологий и в то же время лишена недостатков описанных выше технологий (см. рисунок)

Так как во время рабочего цикла вода движется сверху вниз, то слой ионита остается зажатым при любых колебаниях нагрузки, даже при полном прекращении подачи воды. Таким образом, хорошо отрегенерированный слой ионита в нижней части фильтра не разрушается.

Перед подачей в фильтр регенерационного раствора слой ионита в течение нескольких минут большим потоком воды поднимается вверх – до соприкосновении с инертным материалом. Наличие этого материала – одна из принципиальных особенностей технологии. Верхнее дренажно–распределительное устройство прикрыто и как бы погружено в слой плавающего слоя инертного материала. Через этот слой свободно проходят вода, взвешенные примеси, ионитная «мелочь», а целые гранулы ионита, которые – в отсутствие «инерта» – поток мог бы унести из фильтра, задерживаются.

Регенерационный раствор пропускается снизу вверх с такой скоростью, что поднятый в предыдущей операции слой ионита остается прижатым к слою инертного материала.

Две эти операции, помимо своих прямых функций, отменяют необходимость взрыхляющей промывки.

Весьма важная особенность технологии АПКОРЕ: возможность осуществления послойной загрузки анионитов в одном фильтре без каких–либо разделяющих устройств. За счет специального подбора слабоосновного и сильноосновного анионитов с соответствующими значениями плотностей слой слабоосновного анионита всегда сохраняет свое положение над слоем сильноосновного анионита, защищая последний от отравления органическими веществами.

Наконец, простота технологии, универсальность конструкции позволяют использовать стандартные параллельноточные фильтры для противоточного фильтрования, заменяя только внутренние дренажно–распределительные устройства.

Специально для технологии АПКОРЕ фирма «Дау Кемикал Компани» разработала и поставляет на рынок серию ионообменных смол с прекрасными гранулометрическими (монодисперсные), физико-механическими и кинетическими свойствами. В частности, 90% гранул ионита имеют размеры не более ±10% средних значений размеров. Особенно это значимо при двухслойной загрузке фильтров.

Тенденция замены гетеродисперсных ионитов монодисперсными сегодня преобладает. Ведущие мировые фирмы, производящие иониты (Байер, Пюролайт, Ром и Хаас), расширяют производство таких ионитов.

В конечном счете, описанные свойства противоточных технологий и некоторые другие, здесь не упомянутые, свойства обеспечивают следующие показатели (по сравнению с параллельноточной технологией):

уменьшение количества эксплуатируемых фильтров в 1,5–2,5 раза (скорость фильтрования воды до 40–50 м/ч);

уменьшение расхода реагентов примерно в 2 и более раз (удельный расход кислоты 1,3–1,6 моль/моль, щелочи 1,4–1,5 моль/моль, натрий хлорида 1,2–1,3 моль/моль);

увеличение почти в два раза рабочей обменной емкости фильтра за счет свойств ионитов и возможности почти полностью заполнять фильтр ионитом;

уменьшение расхода воды на собственные нужды примерно вдвое и, следовательно, уменьшение вдвое количества сточных вод;

нормативное качество обработанной воды, получаемое при одноступенчатом фильтровании, – не хуже (подчас и лучше), чем при двухступенчатом фильтровании.

При ионообменном способе водоподготовки никогда не удастся достигнуть идеала – уменьшения расхода реагентов вплоть до стехиометрических значений и полного предотвращения сброса сточных вод. Но описанные противоточные методы демонстрируют, что возможности ионообменного способа уже приближены к тому пределу, который вообще достижим.

ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ВОДОПОДГОТОВКИ:

ОПЫТ ИСПОЛЬЗОВАНИЯ И ЭКОНОМИЧЕСКАЯ

ЭФФЕКТИВНОСТЬ

Казимиров О.Е., к.т.н., ОАО «АЗОВ», г. Дзержинск.

Тезисы доклада

Известно, что традиционный способ умягчения воды с использованием Na –катионирования является, хотя и универсальным, но достаточно затратным методом подготовки воды. Себестоимость водоподготовки 1 м3 воды колеблется от 15 до 25 рублей в зависимости от производительности установки Na–катионирования, в результате чего, зачастую, годовые эксплуатационные затраты становятся соизмеримыми со стоимостью самих котлоагрегатов.

В последнее время в качестве альтернативы рассматриваются: реагентный способ обработки (комплексонатный) и целый ряд безреагентных способов: ультразвуковой, акустический, магнитный, электрохимический.

Опыт использования данных способов водоподготовки на конкретных энергетических объектах позволит оценить достоинства и недостатки, а главное определить граничные условия их использования.

Начиная с 1995 г в ОАО «АЗОВ» накоплен большой материал по использованию электрохимического способа водоподготовки для систем теплоснабжения и горячего водоснабжения.

Положительные результаты, т.е. практическое отсутствие накипеобразования на теплопередающих поверхностях, получены при жесткости исходной воды от 2,5 до 25 мг–экв/дм3 и температурных режимах работы от 40 до 110оС.

При этом эксплуатационные затраты на водоподготовку не превышали 0,4 рублей на 1 м3.

Электрохимические антинакипные аппараты устанавливаются, как правило, до сетевых насосов, но после подпитки. Таким образом, производительность антинакипных аппаратов соответствует в основном производительности сетевых насосов.

В настоящее время выпускается 5 типов аппаратов производительностью:

25 м3/час (АЭА–Т–25);

80 м3/час (АЭА–Т–80);

120 м3/час (АЭА–Т–120);

200 м3/час (АЭА–Т–200);

350 м3/час (АЭА–Т–350).

Эксплуатация аппаратов осуществляется аппаратчиком котельной (нет необходимости в специальном обслуживающем персонале) в соответствии с режимной картой, выдаваемой пуско–наладочной организацией.

Имеющийся опыт работы электрохимических антинакипных аппаратов более чем в 300-тах энергетических объектах позволяет сформулировать два основных требования, гарантирующих их эффективную работу:

1) Правильный подбор производительности аппарата осуществляется с учётом химического состава воды, величины подпитки и температурного режима работы теплоагрегата;

2) Отсутствие в теплоагрегате локальных зон вскипания.

Антинакипные электрохимические аппараты сертифицированы, имеется гигиеническое заключение для их использования.

ФРАГМЕНТАЦИЯ АГРЕГАТОВ ПРИМЕСЕЙ

ФЕРРОМАГНИТНЫХ ЧАСТИЦ В МАГНИТНОМ ПОЛЕ –

ТЕХНОЛОГИЧЕСКИЙ ПРИЕМ ДЛЯ УЛУЧШЕНИЯ

ВОДОПОДГОТОВКИ И ЗАЩИТЫ ОБОРУДОВАНИЯ

ОТ ОТЛОЖЕНИЙ

Лесин В.И. к. ф.-м.н., Институт проблем нефти и газа РАН МО РФ, г. Москва Физико-химический механизм действия магнитного поля на водные растворы

Первые публикации в научных журналах о влиянии магнитной обработки (МО) воды на выпадение кристаллов из насыщенных растворов появились в начале 1920–годов. Однако только в 1969 г в работе О.И. Мартыновой, Б.Т. Гусева и Е.А. Леонтьева, “К вопросу о механизме влияния магнитного поля на водные растворы солей” (“Успехи физических наук”, 1969 г, т. 98, вып.1, с. 195–199) было показано, что для появления эффекта МО необходимо присутствие примесей ферромагнитных частиц железа хотя бы даже в малых – 0,2–0,1 мг/л концентрациях. В статье излагались результаты проведения экспериментов по воздействию постоянным магнитным полем на предотвращение образования накипи на нагревательных элементах. В редакционном комментарии, предпосланном к статье, было отмечено, что по мнению редакции “поле может оказывать влияние на примеси в воде, и уже косвенно через примеси, – на кристаллизацию растворенных веществ”. Авторы статьи показали, что эффект МО возникает, когда в воде присутствуют ферромагнитные коллоидные частицы окислов железа, а обработка воды происходит в момент пересыщения солями жесткости. Одновременно было установлено, что МО содержащей примеси воды сопровождается многократным увеличением концентрации коллоидных частиц и многократным уменьшением их размеров. Подсчет количества частиц в этой работе велся по электронномикроскопическим снимкам реплик со сколов замороженной воды, регистрируемая форма частиц была близка к сферической.

В работе [1] было экспериментально показано, что МО водопроводной питьевой воды содержащей примеси агрегатов ферромагнитных частиц сопровождается дроблением агрегатов на фрагменты и отдельные частицы и образованием на них газовых микропузырьков с диаметрами от единиц до десятков микрометров, что полностью соответствовало выводам вышеуказанной работы. Образование газовых микропузырьков обусловлено адсорбцией естественных органических примесей типа органических кислот (липидов) и иных полярных органических компонент на поверхности коллоидных частиц железа и, в результате, придания поверхностям гидрофобных свойств.

Поскольку коллоидные частицы железа, в том числе и ферромагнитные, служат центрами адсорбции и кристаллизации для минеральных солей, частиц глинистых минералов, органических полярных веществ (типа липидов, органических кислот, смол и т.д.), то увеличение их концентрации приводит к снижению размеров выпадающих в твердую фазу кристаллов, т.е. МО приводит к росту дисперсности твердых примесей в растворах, что можно назвать эффектом “растворения” твердых частиц.

Сила притяжения частиц за счет межмолекулярного притяжения - fа в пренебрежении отталкиванием за счет электростатических зарядов оценивается [2] как:

fa=[A a/12h2]

где А–константа Гамакера, равная окислов железа = 5 10-13 эрг [3], а–средний радиус частицы принятый 10-5 см, h–расстояние между частицами принятое 10-7 см. Подстановка значений дает силу притяжения 5 10-5 дин. Энергия связи между парами таких частиц составляет величину порядка кТ, т.е. составляет 10-13–10-14 эрг.

Для оценки сил отталкивания за счет взаимодействия магнитных моментов частиц воспользуемся данными работ [4, 5] в которых определены характерные размеры частиц и значения их удельной насыщенной и остаточной намагниченности: типичные размеры коллоидных ферромагнитных частиц окислов и гидроокислов железа составляют – длина 0,5–0,3 мкм, диаметр в 7–9 раз меньше длины частицы, площадь поверхности 1 г частиц составляет, как правило, величину 30–70 м2, индукция насыщения составляет 30–90, остаточная индукция 25 ед. СГСМ г-1, соответственно; коэрцитивная сила 300–400 э, плотность 4,7 г см-3 .

Для частицы массой 5 10-15 г получаем оценку магнитного момента – m=3 10-13 СГСМ ед. Тогда максимальная сила Fm отталкивания при параллельном расположении магнитных моментов за счет ориентации в достаточно сильном магнитном поле на расстоянии максимального сближения d-диаметра частицы составит:

Fm =3 (m2/d4) (2)

Для указанных выше параметров частиц Fm имеет величину 5 10-4 дин, что многократно превышает силу межмолекулярного притяжения fа=5 10-5 дин и значительно больше сил, которые могут обеспечить акустические колебания, скорость сдвига и технически достижимые электрические поля.

Таким образом оценки показывают, что достаточно сильное магнитное поле может вызвать дробление агрегатов ферромагнитных частиц железа и, следовательно, увеличить концентацию центров адсорбции, роста кристаллов, формирования газовых пузырьков. Полагая, что средняя масса частицы составляет 5 10-15 г при содержании примесей железа 1 мг л-1 получаем, что при полном дроблении агрегатов можно достичь концентрации центров кристаллизации 2 1011 ч л-1. Последствия таких изменений в составе жидкости при определенных условиях могут отразиться на протекании процесса, что будет регистрироваться как эффект МО.

На разрушение агрегатов помимо ориентации во внешнем магнитном поле оказывают дополнительное влияние градиент магнитного поля, сила Лоренца, эффекты перемагничивания и вращения частиц, которые в совокупности приводят к многократному усилению действия постоянного магнитного поля при правильном выборе распределения поля в зазоре, где протекает жидкость.

При правильном выборе топологии магнитного поля возможно обеспечить максимально возможное дробление агрегатов на отдельные частицы.

Взаимное притяжение частиц железа обеспечивает процесс их агрегации, т.е. исчезновение “памяти” о магнитной обработке. Агрегаты частиц железа имеют фрактальную структуру [5], распределение по размерам таких фрактальных агрегатов во времени в процессе их формирования из отдельных частиц имеет колебательный характер [6], что объясняет колебания изменений физико–химических характеристик растворов [7] в ходе исчезновения “памяти” о магнитной обработке.

Формирование на поверхности коллоидных частиц железа газовых пузырьков создает условиях флотационного выноса твердых примесей из зоны их формирования, что обеспечивает снижение темпов их отложений на поверхностях элементов технологического оборудования. Более того, такие газовые пузырьки в ходе движения в потоке жидкости захватывают присутствующие примеси неорганических и органических веществ а при столкновении со стенками оборудования отрывают частицы имеющихся на них отложений, осуществляя таким образом их удаление [8].

Как следует из вышесказанного отложения солей после МО должны иметь рыхлую структуру благодаря значительному содержанию газа в исходных частицах, средний размер частиц в сформировавшихся после МО отложениях должен быть значительно меньше, чем до применения МО. Именно такие изменения в накипи и наблюдаются в экспериментах по магнитной обработке: отложения легко удаляются сильным потоком воды или при незначительных абразивных усилиях.

Совокупность “растворения”, флотационного выноса частиц и разрыхления отложений и представляет эффект МО воды.

Для того, чтобы применение МО в процессах водоподготовки было максимально результативным необходимо установить детальных механизм процесса формирования отложений с тем, чтобы выбрать правильное место для установки аппарата для МО и внести некоторые изменения в состав используемой в системе воды (например, провести насыщение воздухом, внести реагенты, изменить гидродинамический режим и т.д.).

Детальный механизм формирования органиоминеральных отложений при работе добывающих нефтяных скважин был установлен в [1, 8]. В работах [10, 11] был установлен детальный механизм действия МО на рост моющих способностей технических водных растворов, применяемых для извлечения остаточных нефтей из пористых горных пород.

Применение МО для очистки воды от примесей органических веществ и сепарации нефти, газа и воды

Магнитные устройства [12] использованы для улучшения подготовки воды и нефти на установке предварительного сброса воды производительностью до 1,5 млн тонн в год.

Магнитные устройства были применены для: 1. разрушения стойких эмульсий, 2. увеличения эффективности деэмульгатора и 3. тонкой флотационной очистки от примесей нефтепродуктов попутной воды. В совокупности магнитные устройства позволили снизить расход деэмульгатора на 25–30%, снизить температуру сепарации до 270С, ликвидировать слой стойкой эмульсии на границе раздела вода–нефть при сохранении и улучшении качества подготовки воды и нефти.

Тонкая очистка воды достигалась за счет создания в результате дробления при МО агрегатов частиц железа и создания в результате этого процесса высокой концентрации газовых микропузырьков микронных размеров, содержащих на своей поверхности частицы железа совместно со смолами, асфальтенами и тяжелыми нефтяными остатками. МО осуществлялась в трубопроводе подачи воды через систему форсунок в нижнюю часть отстойника, работавшего в непрерывном режиме.

Благодаря малым размерам такие пузырьки более эффективно, чем крупные захватывают частицы нефти и механические примеси субмикронных и микронных размеров и осуществляют более полную флотационную очистку воды от органических веществ. Одновременно частицы железа служат центрами формирования агрегатов глинистых частиц и малые размеры пузырьков способствуют седиментации частиц глины, что способствует очистке воды от механических минеральных примесей.

Разрушение стойких водонефтяных эмульсий достигалось нарушением при МО бронирующих оболочек капель воды, содержащих агрегаты коллоидных частиц железа. Увеличение активности деэмульгатора достигалось увеличением дисперсности капель при МО благодаря случайным примесям коллоидного железа в составе вещества.

Отметим, что благодаря простоте процедуры введения коллоидных частиц железа и МО потоков воды технология предотвращения образования накипи и осветления воды может быть реализована при низких содержаниях примесей железа в исходных растворах.