1 Понятие, цели и задачи логистики

| Вид материала | Документы |

- Общетеоретические основы логистики, 2661.03kb.

- Стратегия и планирование в коммерческой логистике, 52.82kb.

- 1. Понятие логистики. История появления и развития логистики в Эстонской Республики, 84.94kb.

- 1. Понятие логистики. История появления и развития логистики а нашей стране и за рубежом, 649.85kb.

- 1. Понятие логистики. История появления и развития логистики а нашей стране и за рубежом, 684.41kb.

- Задачи Обозначить круг вопросов в сфере управленческого учета транспортной логистики., 54.08kb.

- Магистерская программа: Менеджмент в электроэнергетике Квалификация (степень) выпускника:, 133.56kb.

- Задачи транспортной логистики. Управление материальным потоком в процессе транспортировки, 228.96kb.

- Задачи и содержание распределительной логистики на макро- и микроуровне. Концепция, 37.21kb.

- Логистика, 649.83kb.

Запасы материальных ресурсов и готовой продукции создаются для достижения разнообразных целей. Наиболее типичными целями создания запасов являются:

- страхование сбоев в поставках;

Запасы создаются на случай срыва сроков, изменения объемов поставок и неудовлетворительного качества продукции.

- защита от повышения закупочных цен;

Защита от повышения закупочных цен с помощью дополнительных запасов возможна при обоснованных расчетах, подтверждающих эффективность подобной операции.

- экономия на оптовых скидках;

Экономия на оптовых скидках за счет создания запаса окажется эффективной только в том случае, когда возросшая стоимость запаса будет меньше, чем экономия на оптовых скидках, несмотря на то, что компания не сразу будет использовать запас.

- экономия на транспортировке;

Экономия на транспортировке за счет повышения уровня запасов часто совмещается с идеей экономии на оптовых скидках. Транспортные расходы зачастую составляют значительную часть цены продажи. Перевозка большими партиями приводит не только к снижению транспортных расходов, но и к увеличению уровня запасов.

- повышение эффективности производства;

Запасы незавершенного производства могут привести к снижению себестоимости производства в связи с ликвидацией простоев оборудования; Запасы материальных ресурсов и незавершенного производства позволяют максимально полно использовать ресурс времени работы оборудования; обеспечивают выполнение графика производства при возникновении сбоев;

Запасы готовой продукции позволяют не снижать качество обслуживания потребителей при изменении темпа производства. Запасы незавершенного производства и готовой продукции позволяют избежать повышения издержек производства, связанных с привлечением дополнительных рабочих и оборудования. Запасы готовой продукции позволяют создавать резерв для компенсации сезонных колебаний спроса. Запасы материальных ресурсов позволяют создать резерв для сглаживания сезонных колебаний поставок. Запасы незавершенного производства и готовой продукции позволяют поддерживать неожиданный рост продаж, вызванный снижением цен производителя и другими рыночными факторами.

Наравне с общепринятыми целями создания запасов существуют объективные факторы повышения уровня запасов. Остановимся на некоторых из них:

- низкое качество закупаемых товаров;

Низкое качество закупаемых товаров – одна из причин роста уровня запасов в компании. Легче заказать на 10% больше товаров, чем пытаться установить причину низкого качества поставляемого товара. Для многих предприятий заказывать больше, чем требуется, стало обычной практикой защиты от получения некачественных товаров.

- ненадежность поставок;

Надежность поставок также подталкивает предприятие к созданию страховых (резервных) запасов для компенсации возможных сбоев в поставках.

- увеличение времени обработки и выполнения заказа на поставку;

Увеличение времени выполнения заказа, очевидно, требует создания большего запаса различных видов товарно-материальных ценностей для поддержания потребления на время поставки. Сокращение времени между подачей заказа и приемкой поступившей поставки – одна из наиболее важных целей логистики и современного бизнеса в целом.

- неточное прогнозирование спроса (потребления);

Неточное прогнозирование спроса (потребности) – объективная особенность процесса управления запасами в условиях динамичного развивающегося рынка. Неопределенность предполагаемого спроса требует создания повышенного уровня запаса для удовлетворения возможного потребления.

- увеличение расстояний поставки;

Увеличение расстояний поставки - черта нового времени. Большие расстояния между поставщиками и покупателями часто приводят к повышению уровня запасов, которые компенсируют неопределенность, возникающую при длительной транспортировке.

- неэффективное производство.

Неэффективное производство требует содержать запасы, сверх необходимых объемов для компенсации брака или потерь на производстве. Одним из показателей неэффективности производственной системы является большой объем запасов незаконченного производства у каждого рабочего места. К увеличению запасов в производстве приводят также длительные циклы производства.

Запасы представляют собой буфер между производством и потреблением. Они свидетельствуют о конфликте интересов между поставщиком (производителем) и потребителем. Запас сглаживает, но не ликвидирует конфликт. Примеры возможных действий для ликвидации конфликтных ситуаций:

- низкое качество закупаемых товаров может быть преодолено выбором поставщика, обеспечивающего требуемый уровень товаров, или (в случае невозможности перейти к другим поставщикам) участием в мероприятиях, направленных на повышение качества его продукции;

- ненадежность поставок, по аналогии с предыдущим пунктом, может быть преодолена выбором поставщика, обеспечивающего требуемый уровень качества товаров, или (в случае невозможности перейти к другим поставщикам) участием в мероприятиях, направленных на повышение качества производства, совершенствование процесса упаковки и транспортировки;

- увеличение времени выполнения заказа требует не столько создания запасов незавершенного производства, сколько совершенствования бизнес-процессов в компании;

- неточное прогнозирование спроса (потребления) хотя и не может быть полностью преодолено, но снижено за счет совершенствования работы аналитической службы и службы маркетинга;

- увеличение расстояний доставки, безусловно, повышает риск транспортировки, но совершенствование управления логистическими рисками – один из вариантов решения проблемы, помимо повышения уровня запасов;

- неэффективное производство – имеется арсенал средств повышения эффективности за счет совершенствования техники, технологии и организации производства, реинжиниринга бизнес-процессов и т.п.

Тема 4.3. Управление запасами

В настоящее время значительно выросли требования рынка к параметрам изделий, прежде всего, к их качеству. Произошло это в связи с преобладанием предложения над спросом, наличием избыточных производственных мощностей. Успеха в конкурентной борьбе может достигнуть тот, кто наиболее рациональным образом построил производство, так что экономические показатели находятся на оптимальном уровне. Эта цель достигается путем:

- снижения затрат, связанных с созданием и хранением запасов;

- сокращения времени поставок;

- четкого соблюдения сроков поставок;

- увеличения гибкости производства, его приспособленности к условиям рынка;

- повышения качества изделия;

- увеличения производительности.

В последние годы произошло заметное усовершенствование производственных методов, что позволило снизить расходы. Дальнейшее снижение издержек может быть реализовано за счет рационализации процессов, обеспечивающих производство. Прежде всего, это относится к оптимизации запасов. Решения, принимаемые руководством предприятия, касаются каждого отдельного вида товара. Для этого используется метод АВС.

Как показывает зарубежный опыт, в промышленно развитых странах эффективное время обработки детали составляет не более 20% от времени производственного цикла. Это указывает на длительное нахождение детали в производстве в полуготовом виде и приводит к созданию больших запасов, а соответственно и росту затрат на них. Есть основания утверждать, что ожидаемая прибыль от каждого процента сокращения уровня запасов может быть приравнена к 10% росту оборота.

Логистика запасов занимает ключевое место в логистической системе как отдельной организации, так и экономики в целом. Обеспечение единого и непрерывного процесса снабжения всех стадий производственного процесса необходимыми запасами в оптимальном количестве и заданного качества – важнейшая гарантия эффективного функционирования организаций и экономики регионов.

Логистика принесла в управление запасами новый взгляд на сам запас – запас стал объектом управления. Логистика – сначала как практическая деятельность, а затем и как наука – выявила новый объект управления – поток товарно-материальных ценностей. Запас стали рассматривать как форму существования материального потока или часть материального потока, который имеет свои границы в пространстве и во времени.

Традиционный подход к управлению запасами рассматривал запас как локальное явление. Если пользоваться терминологией логистики, то традиционный подход замыкался на отдельном звене логистической системы, игнорировал взаимодействие звеньев на всем пути движения материального потока.

При логистическом подходе к управлению запасами инструментарий работы с запасами может остаться прежним, но должен принципиально измениться взгляд на сам запас. Запас как форма существования материального потока не может рассматриваться изолированно в рамках отдельного звена (подразделения). Необходима увязка всех звеньев цепи материального потока, связанного, кроме того, с соответствующими информационными и финансовыми потоками.

Реализация основной цели логистики запасов достигается решением следующих задач:

- учет текущего уровня запасов;

- определение размера резервного (страхового) запаса;

- расчет размера запаса;

- определение интервала времени между заказами.

Для ситуации, когда отсутствуют отклонения от запланированных показателей и запасы потребляются равномерно, в теории управления запасами разработаны две основные системы управления:

- система управления запасами с фиксированным размером заказа;

- система управления запасами с фиксированным интервалом времени между заказами.

Тема 4.4. Система управления запасами с фиксированным размером заказа

Основополагающий параметр системы – размер заказа, который строго зафиксирован и не меняется ни при каких условиях работы системы. В связи с этим первой задачей является определение размера заказа. Размер заказа может определяться частными организационными соображениями: удобством транспортировки, возможностью загрузки складских помещений. Между тем в такой системе объем закупки должен быть не только рациональным, но и оптимальным. Оптимальность определяется совокупностью следующих критериев:

- используемая площадь складских помещений;

- издержки на хранение запасов;

- затраты на поставку продукции.

Все эти критерии взаимосвязаны и экономия одних затрат приводит к увеличению других, например, при экономии затрат на хранение вырастут затраты на поставку продукции и т.п. Минимизация затрат на хранении в случае, если время поставки продолжительное, бессмысленна, т.к. спрос испытывает колебания, это приведет к невозможности непрерывного обслуживания потребителей, что противоречит цели функционирования логистической системы управления запасами. Необходимо определить оптимальный размер заказа без потери качества обслуживания.

Оптимальный размер заказа по критерию минимизации совокупных затрат на хранение запаса и затрат на поставку рассчитывается по формуле Уилсона:

(1)

(1)где Q – оптимальный размер заказа, шт.;

А – затраты на поставку единицы заказываемого продукта, руб.;

S – потребность в товарно-материальных запасах на определенный период, шт.;

i – затраты на хранение единицы запасов, руб./шт.

Затраты на поставку единицы заказываемого продукта (А) включают следующие элементы:

- стоимость транспортировки заказа;

- затраты на разработку условий поставки;

- стоимость контроля исполнения заказа;

- затраты на выпуск каталогов;

- стоимость форм документов.

Исходные данные для расчета параметров системы следующие:

- потребность в заказываемом продукте, шт.;

- оптимальный размер заказа, шт.;

- время поставки, дни;

- возможная задержка поставки, дни.

Таблица 4

Расчет параметров системы управления запасами

с фиксированным размером заказа

| № п/п | Показатель | Порядок расчета |

| 1. | Потребность, шт. | – |

| 2. | Оптимальный размер заказа, шт. | – |

| 3. | Время поставки, дни | – |

| 4. | Возможная задержка поставки, дни | – |

| 5. | Ожидаемое дневное потребление, шт./день | [1] : [количество рабочих дней] |

| 6. | Срок расходования заказа, дни | [2] : [5] |

| 7. | Ожидаемое потребление за время поставки, шт. | [3] х [5] |

| 8. | Максимальное потребление за время поставки, шт. | ([3] + [4]) х [5] |

| 9. | Гарантийный запас, шт. | [8] – [7] |

| 10. | Пороговый уровень запаса, шт. | [9] + [7] |

| 11. | Максимально желательный запас, шт. | [9] + [2] |

| 12. | Срок расходования запаса до порогового уровня, дни | ([11] – [10]) : [5] |

Гарантийный (страховой) запас позволяет обеспечивать потребность на время предполагаемой задержки поставки. При этом под возможной задержкой поставки подразумевается максимально возможная задержка. Восполнение гарантийного запаса производится в ходе последующих поставок через использование второго расчетного параметра данной системы — порогового уровня запаса.

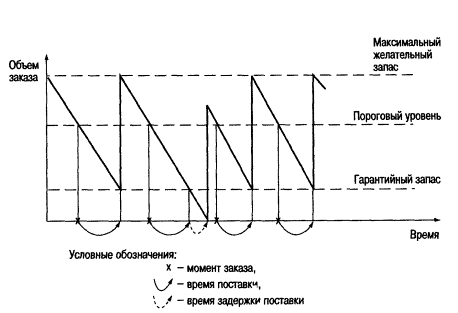

Рис. 5. Система управления запасами с фиксированным размером заказа

Рассмотрим график, иллюстрирующий данную систему управления. Страховой запас обеспечивает потребность на время предполагаемой задержки поставки. Подразумевается максимально возможная задержка. Другой расчетный параметр – пороговый уровень запаса, при достижении которого производится очередной заказ. Величина порогового уровня рассчитывается таким образом, что поступление заказа на склад происходит в момент снижения текущего запаса до гарантийного уровня. При расчете порогового уровня задержка поставки не учитывается. Третий основной параметр данной системы – максимальный желательный запас. Он не оказывает непосредственного воздействия на функционирование системы в целом. Этот уровень запаса определяется для отслеживания целесообразности загрузки площадей с точки зрения минимизации совокупных затрат.

Нормируемыми величинами в этой системе являются величина заказа, размер запаса в момент размещения заказа (так называемая точка заказа) и величина страхового запаса. Заказ на поставку размещается при уменьшении наличного запаса до точки заказа. Как следует из чертежа, после размещения заказа запас продолжает уменьшаться, так как заказанный товар привозят не сразу, а через какой-то промежуток времени t. Величина запаса в точке заказа выбирается такой, чтобы в нормальной, рабочей ситуации за время t запас не опустился ниже страхового. Если же спрос непредвиденно увеличится (линия графика резко пойдет вниз – участок А графика), или же будет нарушен срок поставки (t1>t -участок В графика), то начнет работать страховой запас (причины 2 и 3 образования страхового запаса). Коммерческая служба предприятия в этом случае должна принять меры, обеспечивающие дополнительную поставку. Как видим, данная система контроля предусматривает защиту предприятия от образования дефицита.

На практике система контроля за состоянием запаса с фиксированным количеством заказа применяется преимущественно в следующих случаях:

- большие потери в результате отсутствия запаса;

- высокие издержки по хранению запасов;

- высокая стоимость заказываемого товара;

- высокая степень неопределенности спроса;

- наличие скидки с цены в зависимости от заказываемого количества.

Система с фиксированным размером заказа предполагает непрерывный учет остатков для определения точки заказа. При наличии широкой номенклатуры материалов (или ассортимента - для торгового предприятия) необходимым условием применения системы является использование технологии автоматизированной идентификации штриховых кодов.

Рассматриваемую систему иногда называют «двухбункерной» (two – bin system), так как запас хранится как бы в двух складах-бункерах. Вначале удовлетворение спроса осуществляется из первого бункера. Окончание запасов в этом бункере является точкой заказа. В этот момент для снабжения потребителя открывается второй бункер, одновременно поставщику направляется заказ. В момент прибытия заказанного товара во втором бункере должен оставаться запас не ниже страхового. При распределении поступившего от поставщика заказа вначале полностью заполняется второй бункер. Оставшееся количество используется для заполнения первого.

Данная модель позволяет наглядно представить себе текущий запас, так как здесь – это то количество запаса, которое физически вытекает из обоих бункеров, обеспечивая непрерывность производственного или торгового процессов между очередными поставками. После того как сделан выбор системы пополнения запасов, необходимо количественно определить величину заказываемой партии, а также интервал времени, через который повторяется заказ.

Тема 4.5. Система управления запасами

с фиксированным интервалом времени между заказами

В такой системе заказы делаются в строго определенные моменты времени, которые отстоят друг от друга на равные интервалы: один раз в месяц, один раз в 14 дней и т.д.

Определить интервал времени между заказами можно с учетом оптимального размера заказа, расчет которого был только что рассмотрен. Расчет интервала времени между заказами можно производить следующим образом:

где N – количество рабочих дней в году, дни;

Q – оптимальный размер заказа, шт.;

S – потребность в товарно-материальных запасах на определенный период, шт.

Полученный интервал не является обязательным к применению, он может быть скорректирован, например не 4 дня, а 5 дней (т.е рабочая неделя). Исходными данными для параметров системы являются:

- потребность в заказываемом продукте, шт.;

- интервал времени между заказами, дни;

- время поставки, дни;

- возможная задержка поставки, дни.

Таблица 5

Расчет параметров системы управления запасами

с фиксированным интервалом времени

| № п/п | Показатель | Порядок расчета |

| 1 | Потребность, шт. | – |

| 2 | Интервал времени между заказами, дни | – |

| 3 | Время поставки, дни | – |

| 4 | Возможная задержка поставки, дни | – |

| 5 | Ожидаемое дневное потребление, шт./день | [1] : [количество рабочих дней] |

| 6 | Ожидаемое потребление за время поставки, шт. | [3] х [5] |

| 7 | Максимальное потребление за время поставки, шт. | ([3] + [4]) х [5] |

| 8 | Гарантийный запас, шт. | [7] – [6] |

| 9 | Максимально желательный запас, шт. | [8] + ([2] x [5]) |

| 10 | Размер заказа, шт. | – |

Гарантийный запас позволяет обеспечивать потребность на время предполагаемой задержки поставки. Восполнение гарантийного запаса производится в ходе последующих поставок через пересчет размера заказа таким образом, чтобы поставка увеличила запас до максимально желательного уровня. Рассмотрим рисунок.

Рис. 6. Система управления запасами с фиксированным интервалом времени между заказами

Интенсивность спроса, характеризуемая углом наклона участков линии, описывающей изменение запасов, в этой модели является величиной переменной (угол наклона различных участков ломаной – неодинаков). А поскольку запас осуществляется через равные промежутки времени, то величина заказываемой партии в разных периодах также будет различна.

Система контроля за состоянием запасов с фиксированной периодичностью заказа применяется в следующих случаях:

- условия поставки позволяют получать заказы различными по величине партиями;

- расходы по размещению заказа и доставке сравнительно невелики;

- потери от возможного дефицита сравнительно невелики.

На практике по данной системе можно заказывать один из многих товаров, закупаемых у одного и того же поставщика, товары, на которые уровень спроса относительно постоянен, малоценные товары и т. д.

Расчет размера заказа в такой системе производится по формуле

V = МЖЗ – ТЗ + ОП,

где V – размер заказа;

МЖЗ – максимально желательный запас, шт.;

ТЗ – текущий запас, шт.;

ОП – ожидаемое потребление за время поставки, шт.

Размер заказа рассчитывается таким образом, что при условии точного соответствия фактического потребления за время поставки ожидаемому поставка пополняет запас на складе до максимально желательного уровня.