1 Понятие, цели и задачи логистики

| Вид материала | Документы |

- Общетеоретические основы логистики, 2661.03kb.

- Стратегия и планирование в коммерческой логистике, 52.82kb.

- 1. Понятие логистики. История появления и развития логистики в Эстонской Республики, 84.94kb.

- 1. Понятие логистики. История появления и развития логистики а нашей стране и за рубежом, 649.85kb.

- 1. Понятие логистики. История появления и развития логистики а нашей стране и за рубежом, 684.41kb.

- Задачи Обозначить круг вопросов в сфере управленческого учета транспортной логистики., 54.08kb.

- Магистерская программа: Менеджмент в электроэнергетике Квалификация (степень) выпускника:, 133.56kb.

- Задачи транспортной логистики. Управление материальным потоком в процессе транспортировки, 228.96kb.

- Задачи и содержание распределительной логистики на макро- и микроуровне. Концепция, 37.21kb.

- Логистика, 649.83kb.

Цели производственной логистики

Материальный поток на своем пути от первичного источника сырья до конечного потребителя проходит ряд производственных звеньев. Управление материальным потоком на этапе имеет свою специфику и носит название производственной логистики. Как известно, общественное производство подразделяется на материальное и нематериальное. Производственная логистика рассматривает процессы, происходящие в сфере материального производства.

Целью производственной логистики является оптимизация материальных потоков внутри предприятий, создающих материальные блага или оказывающих материальные услуги (хранение, упаковка и т.п.). Характерная черта объектов изучения в производственной логистике – территориальная компактность.

Участников логистического процесса в рамках производственной логистики связывают внутрипроизводственные отношения, в отличие от участников логистического процесса на макроуровне, связанных товарно-денежными отношениями.

Логистические системы, рассматриваемые производственной логистикой, носят название внутрипроизводственных логистических систем. К ним можно отнести промышленное предприятие, оптовую компанию, имеющие собственные склады, порт и т.д.

На макроуровне внутрипроизводственные логистические системы выступают в качестве элементов макрологистических систем. Они задают ритм работы макрологистических систем, являются источниками материальных потоков. Возможность адаптации макрологистических систем к изменениям окружающей среды определяется способностью входящих в них внутрипроизводственных систем быстро менять качественный и количественный состав выходного материального потока, т.е ассортимент и количество выпускаемой продукции.

На микроуровне внутрипроизводственные логистические системы представляют собой ряд подсистем, находящихся в отношениях и связях друг с другом, образующих целостность. Это такие подсистемы как закупка, склад, запасы, обслуживание производства и т.д. В соответствии с концепцией логистики построение внутрипроизводственных логистических систем должно обеспечивать возможность постоянного согласования и взаимной корректировки планов и действий звеньев снабжения, производства и сбыта.

Логистическая концепция организации производства включает в себя следующие основные положения:

- отказ от избыточных запасов;

- отказ от завышенного времени на выполнение основных и вспомогательных операций;

- отказ от изготовления продукции, не обеспеченной заказами;

- устранение простоев оборудования;

- устранение нерациональных внутрипроизводственных перевозок;

- превращение поставщиков в партнеров.

Традиционная концепция организации производства предполагает:

- никогда не останавливать основное оборудование и постоянно поддерживать высокий коэффициент его использования;

- изготавливать продукцию крупными партиями;

- иметь максимально большой резервный запас материальных ресурсов.

Традиционная концепция была наиболее приемлема при существовании рынка продавца, была ориентирована на максимальную загрузку оборудования и снижение себестоимости единицы продукции. В современных условиях рынок покупателя диктует необходимость гибкости производственного предприятия, которая создается логистической концепцией организации производства. Реализация произведенных товаров играет главную роль. Непостоянство и непредсказуемость рыночного спроса делают нецелесообразным создание и содержание больших запасов. Рынок покупателя заставляет производителей обеспечивать качественную универсальность и количественную гибкость производственных систем. Конкурентным преимуществом является скорость адаптации производственной системы к изменениям условий рынка.

Главной логистической целью управления производством является обеспечение своевременной и полной поставки продукции в соответствии с хозяйственными договорами при минимизации затрат на достижение этой цели.

Целью второго уровня является минимизация затрат на производство за счет организации непрерывной загрузки производственных участков при максимально возможной непрерывности движения предметов труда в производстве.

Третий уровень целей должен быть направлен на повышение эффективности процессов производства (принципы эффективной организации производства).

Четвертый уровень целей – обеспечение функционирования системы, сохранения ее гибкости и адаптивности в заданных параметрах. Для достижения этой цели используется прогнозирование, анализ, планирование, регулирование, учет и контроль.

Тема 3.2. Принципы эффективной организации производства

Эффективная организация производства основана на реализации основных (базовых) и противоположных им принципов организации производства.

| Базовые принципы | Принципы, противоположные базовым |

| специализация | диверсификация |

| параллельность | последовательность |

| пропорциональность | резервирование |

| стандартизация | универсализация |

| непрерывность | прерывность |

| надежность | гибкость |

| ритмичность | аритмичность |

| автоматичность | самоорганизация |

Реализация базовых принципов организации производства приводит лишь к повышению организованности функционирования предприятия при относительно стабильных воздействиях внешней среды. Тогда как реализация базовых и противоположных им принципов повышает внутреннюю гибкость производства, т.е. способность оперативно, с минимальными затратами, адаптироваться к изменениям производственной программы, условий на рынке, норм государственного регулирования. В итоге формируется динамичная организационная структура предприятия.

Основным логистическим принципом организации производственных процессов является прямоточность. Принцип прямоточности характеризует оптимальность пути прохождения предметов труда по операциям производственного процесса. Принцип прямоточности подразумевает прямолинейность движения предметов труда по всему ходу технологического процесса и отсутствие встречных потоков и «петель». Наиболее полно этот принцип реализуется при предметной специализации производственных звеньев предприятия, для которой характерно размещение оборудования и рабочих мест по ходу технологического процесса и особенно в поточном производстве при создании предметно-замкнутых участков. Принцип прямоточности положен в основу рациональной организации грузопотоков. Выполнение этого принципа ведет к снижению грузооборота и уменьшению затрат на транспортировку материалов и полуфабрикатов.

Принцип специализации основан на ограничении разнообразия элементов производственного процесса за счет сокращения разновидностей трудовых действий, с помощью которых происходит преобразование предметов труда в готовый продукт. Различают предметную и технологическую специализацию. Предметная специализация предполагает закрепление за каждым производственным подразделением или рабочим местом изготовление определенных видов полуфабрикатов или готового продукта. А технологическая специализация – выполнение работ по определенной технологии. Предметная специализация на уровне предприятия находит свое выражение в выпуске продукции конкретной номенклатуры, а на уровне цехов и участков - в выпуске полуфабрикатов определенного вида. Специализация способствует росту производительности труда за счет доведения до автоматизма трудовых движений рабочих, а также способствует оптимальному использованию оборудования, так как сводит к минимуму затраты на его переналадку. Специализация предполагает унификацию изделий и типизацию технологических процессов, при этом создаются наиболее благоприятные условия для механизации и автоматизации производства. В конечном итоге специализация оказывает существенное влияние на улучшение технико-экономических показателей деятельности предприятий.

Параллельность – принцип рациональной организации производственных процессов, характеризующий степень совмещения операций во времени. Принцип параллельности может осуществляться по отношению к одной операции производственного процесса за счет введения на операции фронта работ, отличного от единицы. Например, в полиграфическом производстве, если в печатном цехе предприятия имеется три однотипные печатные машины, то при изготовлении объемного книжного издания процесс печатания будет производиться сразу на трех машинах, что приведет к сокращению продолжительности конкретной операции. Возможность осуществлять принцип параллельности по отношению к одной операции представляется при организации производственного процесса на крупных предприятиях. Но чаще принцип параллельности рассматривают применительно к двум смежным операциям, Принцип параллельности по отношению к смежным операциям одной производственной стадии производственного процесса имеет широкое распространение на предприятиях всех типов производства.

Рациональная организация производства предполагает осуществление вспомогательных и обслуживающих операций параллельно основному производственному процессу. В целом реализация принципа параллельности во всех трех перечисленных аспектах ведет к сокращению длительности производственного цикла.

Принцип пропорциональности заключается в обеспечении определенных количественных соотношений отдельных элементов производственного процесса. Пропорциональность по производственным мощностям предполагает равную пропускную способность рабочих мест, участков или цехов одной производственной цепочки по изготовлению готового изделия. При этом предполагается пропорциональное обеспечение рабочих мест материальными и трудовыми ресурсами и информацией. Отсюда требование иметь в каждом структурном подразделении предприятия площади, производственные и трудовые ресурсы, в таком количестве, чтобы обеспечивалась нормальная работа всех подразделений.

Принцип пропорциональности должен быть соблюден и по отношению к организации работ основного, обслуживающего и вспомогательного производства. Основой установления пропорций является система норм и нормативов, которая определяет количественные связи между различными элементами производственного процесса на конкретном предприятии.

Несоблюдение принципа пропорциональности может привести к возникновению «узких» мест, производительность которых недостаточна для выполнения производственной программы.

Непрерывность – принцип, выполнение которого предполагает отсутствие перерывов в производственном процессе. Если объектом реализации принципа выступает процесс прохождения изделий в производстве, то предполагается организация непрерывного движения предметов труда по операциям производственного процесса, т.е. обеспечивается начало каждой последующей операции сразу же после окончания предыдущей. Выполнение принципа непрерывности по отношению к движению изделий в производстве ведет к сокращению длительности цикла, уменьшению незавершенного производства и ускорению оборачиваемости оборотных средств.

Но можно рассматривать выполнение этого принципа и по отношению к работе оборудования. При этом оборудование и штат работают без простоев, что ведет к сокращению постоянных издержек производства в расчете на единицу продукции и, следовательно, к снижению себестоимости продукции и увеличению прибыли предприятия.

Ритмичность – принцип рациональной организации производства, характеризующий равномерность выполнения производственных процессов во времени и пространстве. Характеристикой равномерности производственного процесса во времени служит ритмичность выпуска продукции, которая предполагает выпуск одинакового (или возрастающего) количества продукции в равные промежутки времени. Реализация принципа ритмичности в пространстве находит свое отражение в равномерной загрузке оборудования и рабочих мест и проявляется в ритмичности работы производственных подразделений предприятия. Под ритмичностью производства понимают совокупность ритмичности работы и ритмичности выпуска продукции.

Перечисленные принципы рациональной организации производства в процессе их реализации проявляют взаимное влияние их друг на друга и взаимную зависимость.

Тема 3.3. Толкающие и тянущие производственные системы

Управление материальными потоками в рамках внутрипроизводственных логистических систем может осуществляться различными способами, из которых выделяют два основных: толкающий и тянущий.

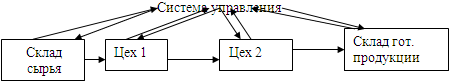

Толкающая система представляет собой систему организации производства, в которой предметы труда, поступающие на производственный участок, непосредственной этим участком у предыдущего технологического звена не заказываются. Материальный поток «выталкивается» получателю по команде, поступающей на передающее звено из центральной системы управления производством.

Толкающие системы управления потоками характерны для традиционных методов организации производства. Толкающие системы способны с помощью современных компьютерных средств увязать сложный производственный механизм в единое целое, тем не менее, имеют естественные границы своих возможностей. Параметры выталкиваемого материального потока оптимальны настолько, насколько управляющая система в состоянии учесть и оценить все факторы, влияющие на производственную ситуацию на определенном участке. Но чем больше факторов необходимо учесть по каждому из многочисленных участков предприятия, тем более комплексным и совершенным должно быть программное, информационное и техническое обеспечение системы.

Самый известный реализованный на практике вариант толкающей системы – MRP. Система MRP характеризуется высоким уровнем автоматизации управления, позволяющим реализовывать следующие основные функции:

- обеспечивать текущее регулирование и контроль производственных запасов;

- в режиме реального времени согласовывать и оперативно корректировать планы и действия различных служб предприятия – снабженческих, производственных и сбытовых.

Рис.2 Схема толкающей системы

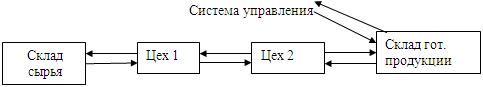

Второй вариант организации логистических процессов в производстве основан на принципиально ином способе управления материальным потоком. Он носит название тянущей системы и представляет собой систему организации производства, в которой детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости.

В тянущей системе центральная система управления не вмешивается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи.

В тянущей системе при получении предприятием заказа (предположим 10 единиц продукции), он передается через систему логистического управления в цех сборки. Цех сборки для выполнения заказа запрашивает 10 деталей из цеха 1. Передав из своего запаса 10 деталей, цех 1 с целью выполнения заказа заказывает у цеха 2 10 заготовок. В свою очередь, цех 2, передав 10 заготовок, заказывает на складе сырья материалы для изготовления переданного количества с целью восстановления запаса. Таким образом, материальный поток «вытягивается» каждым последующим звеном. При этом персонал отдельного цеха в состоянии учесть гораздо больше специфических факторов, определяющих размер оптимального заказа, чем это смогла бы сделать центральная система управления.

Рис. 3 Схема тянущей системы

Одна из самых известных моделей тянущих внутрипроизводственных логистических систем – система «канбан», разработанная компанией «Тойота». Среди других известных моделей тянущих систем – ОПТ и JIT.

Преимущества тянущей системы:

- отказ от избыточных запасов, информация о возможности быстрого приобретения материалов, или наличие резервных мощностей для быстрого реагирования на изменение спроса;

- замена политики продажи произведенных товаров политикой производства продаваемых товаров;

- задача полной загрузки мощностей заменяется минимизацией сроков прохождения продукции по технологическому процессу;

- снижение оптимальной партии ресурсов, снижение партии обработки;

- сокращение всех видов простоев и нерациональных внутризаводских перевозок.

РАЗДЕЛ 4. УПРАВЛЕНИЕ ЗАПАСАМИ

Тема 4.1. Понятие запаса. Виды запасов

Запас – это продукция, которая находится вне процесса ее производственного или непроизводственного потребления. Образование запасов в экономике связано с необходимостью обеспечения непрерывности процессов производства и потребления. Увеличение размера запасов связано с вложением оборотных средств предприятия, что приводит к увеличению издержек, связанных как с образованием самого запаса, так и с его хранением. Дефицит запаса ведет к образованию издержек в связи с невыполнением заказа (дополнительные затраты), издержек, связанных с потерей сбыта (заказчик обращается в другую фирму). Но стоимость дефицита запасов больше, чем потери от упущенных торговых сделок и нереализованных заказов. Это и потери времени на изготовление продукции, потери рабочего времени, образование дорогостоящих перерывов в производстве и т.д.

Целью логистики запасов является организация запаса минимально необходимого размера, обеспечивающего непрерывность процесса производства и потребления.

Стоит отметить, что в условиях современной экономики возникают объективные предпосылки к росту запасов в экономике в целом: увеличение масштабов производства, увеличение масштабов перевозок, рост ассортимента производимой (продаваемой) продукции. Для отдельного предприятия могут возникать условия, стимулирующие увеличение размера запаса предприятия: предполагаемый рост цен на закупаемую продукцию, неуверенность в исполнении поставок, осуществление спекулятивных операций.

Запасы относятся к числу объектов, требующих больших капиталовложений, и поэтому представляют собой один из факторов, определяющих политику предприятия и воздействующих на уровень логистического обслуживания в целом.

Имеется ряд классификаций запасов, которые помогают детализировать решения в сфере управления запасами. Выделяют следующие основные признаки классификации.

По месту нахождения запасы делятся на:

- производственные;

- товарные.

Производственные запасы формируются в промышленных предприятиях и предназначены для производственного потребления. Они должны обеспечивать бесперебойность производственного процесса.

Товарные запасы находятся у предприятий–изготовителей на складах готовой продукции, а также в каналах распределения у производителей и торговых компаний. Товарные запасы необходимы для бесперебойного обеспечения потребителей разного уровня продукцией.

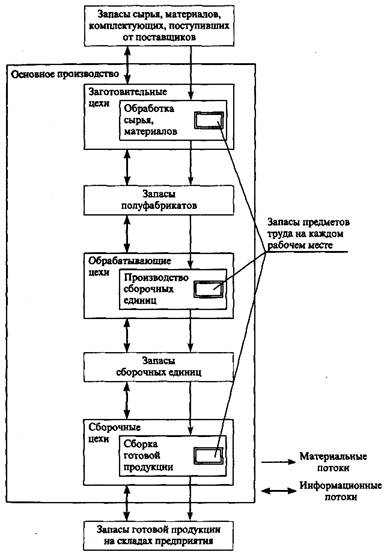

По видам товарно-материальных ценностей запасы могут включать:

- сырье и материалы (комплектующие, топливо);

- запасы незавершенного производства;

- готовую продукцию.

В зависимости от их целевого назначения запасы подразделяются на:

- текущие (переходные) запасы;

- резервные (страховые, буферные) запасы;

- подготовительные запасы;

- сезонные запасы.

Рис. 4. Виды запасов на производственном предприятии

Текущие запасы обеспечивают непрерывность поступления материальных ресурсов в производственный процесс, а также возможность непрерывной реализации готовой продукции предприятиями–изготовителями и организациями торговли в период между поставками. Текущие запасы составляют основную часть производственных и товарных запасов. При длительных сроках реализации заказа объем переходного запаса будет значительным. Для оценки среднего количества переходных запасов в данной системе в целом используется следующая формула: J = S*T, где S – средняя норма продаж (потребления) запасов в определенный период, T – среднее время транспортировки. Например, при среднем уровне спроса на данный товар в 200 изделий в неделю и сроке поставки, равном 2 неделям, общий объем переходного запаса этого товара составит 400 изделий.

Резервные запасы предназначены для непрерывного снабжения продукцией потребителя в случае неожиданного повышения спроса или для обеспечения потребностей производства в материалах и сырье в случае задержки в поставках. Сложно прогнозировать сроки реализации заказов, в связи с этим предприятия вынуждены создавать резервные запасы. Объем резервного запаса будет зависеть от возможного колебания сроков восстановления уровня запасов, колебания спроса на товары на протяжении срока реализации заказа, от стратегии компании по обслуживанию заказчиков.

Подготовительные запасы вызваны необходимостью их подготовки к отпуску потребителям или дополнительной подготовки перед использованием в производстве (сушка древесины).

Сезонные запасы образуются при сезонном характере производства, потребления или транспортировки продукции. Сезонные запасы должны обеспечить нормальную работу организации во время сезонного перерыва в производстве, потреблении или в транспортировке.

Объем запаса будет зависеть от специфической роли материального запаса в отрасли. Так, предприятие, выпускающее железнодорожные локомотивы, не будет создавать запас дизельных двигателей, так как вся продукция в этой отрасли производится строго под заказ. В швейной промышленности запасы готовой продукции минимальны, а средства вкладываются в незавершенное производство – полуфабрикаты, которые заготавливаются для быстрой реакции на изменение потребностей рынка.

По времени запасы подразделяются на:

- максимальный желательный уровень запаса;

- пороговый уровень;

- текущий уровень;

- страховой уровень.

Максимальный желательный запас определяет уровень запаса, экономически целесообразный в данной системе управления запасами. Этот уровень может превышаться. В различных системах управления максимальный желательный запас используется как ориентир при расчете объема заказа.

Пороговый уровень запаса (точка заказа) используется для определения момента времени очередного заказа.

Текущий запас соответствует уровню запаса в любой момент учета. Он может совпасть с максимальным желательным уровнем, пороговым уровнем или гарантийным запасом.

Страховой запас (гарантийный или резервный) предназначен для непрерывного снабжения потребителя в случае непредвиденных обстоятельств.