Концепция построения системы автоматического регулирования толщины

| Вид материала | Документы |

СодержаниеЦель работы Материал и результаты исследований. 2. Алгоритм расчета. |

- Концепция системы технического регулирования в металлургии Москва 2006, 715.47kb.

- Программа по специальности «Электромеханик», 312.34kb.

- Рабочей программы дисциплины Основы теории автоматического управления по направлению, 17.29kb.

- Принципы построения многофункциональной системы автоматизации разработки алгоритмов, 68.04kb.

- Юркевич Валерий Дмитриевич лекции, 22.95kb.

- Временные характеристики систем автоматического управления и их звеньев., 21.68kb.

- Нформаційні системи І моделювання, 103.77kb.

- Рабочей программы дисциплины Теория автоматического управления по направлению подготовки, 19.98kb.

- И. Г. Теория автоматического регулирования: Учебное пособие, 23.59kb.

- Опросный лист для подбора системы автоматического регулирования температуры, 42.97kb.

ЕЛЕКТРОМЕХАНІЧНІ СИСТЕМИ ТА АВТОМАТИЗАЦІЯ

УДК 621.771

КОНЦЕПЦИЯ ПОСТРОЕНИЯ СИСТЕМЫ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ И НАТЯЖЕНИЯ ПОЛОСЫ ЧЕТЫРЕХКЛЕТЬЕВОГО СТАНА ХОЛОДНОГО ПРОКАТА

Жуков С.Ф., Шамрай А.А.

Донецкий национальный технический университет

Введение. В настоящее время в современных электротехнических системах все больше внимания уделяется энергосберегающим технологиям, оптимизации использования оборудования, точности настройки процессов регулирования с использованием аппаратных и программных возможностей современной электронной техники.

В металлургической промышленности и в частности в прокатном производстве определяющее значение имеет качество продукции. Продукцию цехов холодного проката металла, как рулонов, так и листового железа характеризуют такие основные параметры:

- продольная и поперечная неравномерность толщины проката;

- профиль прокатанного металла.

Эти параметры в большой степени зависят от режимов прокатки: скоростного, режимов обжатий, натяжений и усилий. Играют роль также технологические параметры: профиль подката, марка стали, температура эмульсии, ее вязкость, шероховатость подката и валков (насечки), упругость клетей и валков, мощность прокатных двигателей.

В работе предложена концепция построения системы автоматического регулирования толщины и натяжения (САРТиН). Построенная функциональная схема дает возможность модернизировать объект без замены существующих датчиков. Объект исследований – 4-х клетьевой стан цеха холодного проката (ЦХП). В предложенной САРТиН используются следующие параметры стана:

- токи якорей приводных двигателей валков;

- напряжения генераторов;

- скорости валков прокатных клетей;

- толщина полосы металла в первом промежутке и на выходе стана;

- натяжения во всех промежутках между клетями.

Система позволяет анализировать режим прокатки, исходя из критериев экономии и производительности. Это дает возможность использовать ее для оптимизации систем автоматического регулирования стана по: диапазону регулирования скоростей, допускам на толщину и уменьшению натяжений.

Цель работы – по результатам проведенных исследований предложить концепцию построения САРТиН. Сопоставить расчетные (теоретические) значения основных величин (мощности, усилия прокатки, толщины листа, натяжения и скорости в каждом промежутке между клетями) с экспериментальными данными. Провести анализ режимов прокатки по критериям энергосбережения, производительности и допустимого сортамента стана. Обосновать необходимость модернизации систем регулирования стана САРТиН: системы управления станом (СУС) и системы управления скоростными режимами стана (СУРС). Определить возможность оптимизации режима прокатки для получения на стане более тонкого металла или показать невозможность такой настройки стана и указать причины.

Материал и результаты исследований.

1. Определение коэффициента опережения.

Настройка скоростного режима – одна из основных функций АСУТП непрерывного стана. Ее задача – по заданной скорости полосы на выходе из последней клети, исходя из режима обжатий и закона постоянства секундных объемов, рассчитать скорость полосы в каждой клети, а затем – с учетом опережений – определить и задать скорости вращения валков.

Опыт настройки непрерывных станов холодного проката показал, что алгоритмы АСУТП, как правило, не обеспечивают точного определения скоростей полосы. Колебания натяжений приводят к изменениям усилий прокатки и упругих деформаций валков, в результате увеличивается продольная и поперечная неравномерность толщины, а также нарушается плоскостность полос.

Для устранения этих погрешностей операторы корректируют скорости вручную, в процессе указанных корректировок часть длины полос прокатывают с увеличенными отклонениями от заданных размеров и плоскостности.

Причина описанной особенности процесса настройки состоит в том, что из-за отсутствия на станах датчиков, непосредственно измеряющих скорость движения полосы, ее скорости по клетям в АСУТП определяются по окружным скоростям рабочих валков.

Для количественной оценки расхождения скорости полосы и окружной скорости валков используют коэффициент опережения:

, (1)

, (1)где Si – коэффициент опережения в i-й рабочей клети; Vi – скорость полосы на выходе из валков i-й рабочей клети (скорость прокатки); VBi – скорость вращения валков i-й рабочей клети.

В качестве исходных данных принимаем параметры режима прокатки и характеристики материала полосы и валков, диаметр бочки рабочего валка, модули упругости и коэффициенты Пуассона полосы и валков. Среднее сопротивление деформации определяют по справочным данным [1].

2. Алгоритм расчета.

С помощью модели технологических и энергосиловых параметров для всех режимов рассчитываются значения мощностей двигателей рабочих клетей, Nдвi(р).

Через измеряемые электрические параметры двигателей главного привода рассчитать фактические значения мощностей по следующей методике.

Фактическая мощность двигателя i-й клети определяется по формуле:

Nдвi(ф)=0,105*Мдвi*n, (2)

где Мдвi – момент на валу двигателя, Нм; n - частота вращения вала двигателя, мин-1.

Выполнив ряд преобразований, получим следующее выражение для определения фактической мощности двигателя:

Nдвi(ф)=3,15*Iя*(Uя - Iя*Rя)/π. (3)

Рассчитанные значения мощности электродвигателей Nдвi(р) сопоставить с фактическими Nдвi(ф), получив ряд погрешностей расчета:

(|Nдвi(ф) - Nдвi(р)|/Nдвi(ф))*100%. (4)

Методом иммитационного моделирования подобрать такие значения коэффициентов адаптации, единые для всего массива данных о режимах прокатки, при которых погрешности расчета мощности минимальны. В данном случае коэффициентами адаптации являются:

а) kсм – коэффициент учитывающий природу смазки, входящий в формулу коэффициента трения [2]:

, (5)

, (5)где εi – частное относительное обжатие в клети, %; Ra – средняя высота микронеровностей на поверхности валка, мкм; v50 – кинематическая вязкость смазки при 50 оС, сСт; Vi – скорость прокатки, м/с;

б) коэффициент опережения, рассчитываемый по формулам (6) или (7):

- если в очаге деформации имеется нейтральное сечение

, (6)

, (6)где k1 – коэффициент, значение которого уточняется при адаптации технологических и энергосиловых параметров; hHi – толщина полосы в нейтральном сечении, мм; hi – толщина полосы на выходе из i-й клети, мм; α/2 – угол, характеризующий очаг деформации.

- если в очаге деформации нейтральное сечение отсутствует

, (7)

, (7)где k2≤1 – коэффициент адаптации, зависящий от коэффициента трения в очаге деформации. Максимальное его значение k=1 соответствует маловероятному случаю, когда нейтральное сечение совпадает с границей пластической зоны и второго упругого участка, для предварительной настройки стана рекомендуется принимать k2=0,96 – 0,98; σΦ2 – среднее для очага деформации значение сопротивления пластической деформации, МПа; Еn – модуль упругости материала полосы, МПа [3].

Полученные массивы значений коэффициентов адаптации kСМ, k1, k2 обработать статистическими методами,чтобы на всем массиве данных применение модифицированных формул обеспечивало погрешность расчетных и измеренных значений мощностей не более 5-8%.

В ходе исследования была создана база данных, которая содержит основные сведения о процессе проката типового сортамента. При создании базы использовалась существующая АСУТП. Основные электрические показатели процесса прокатки зафиксированы с помощью регистратора.

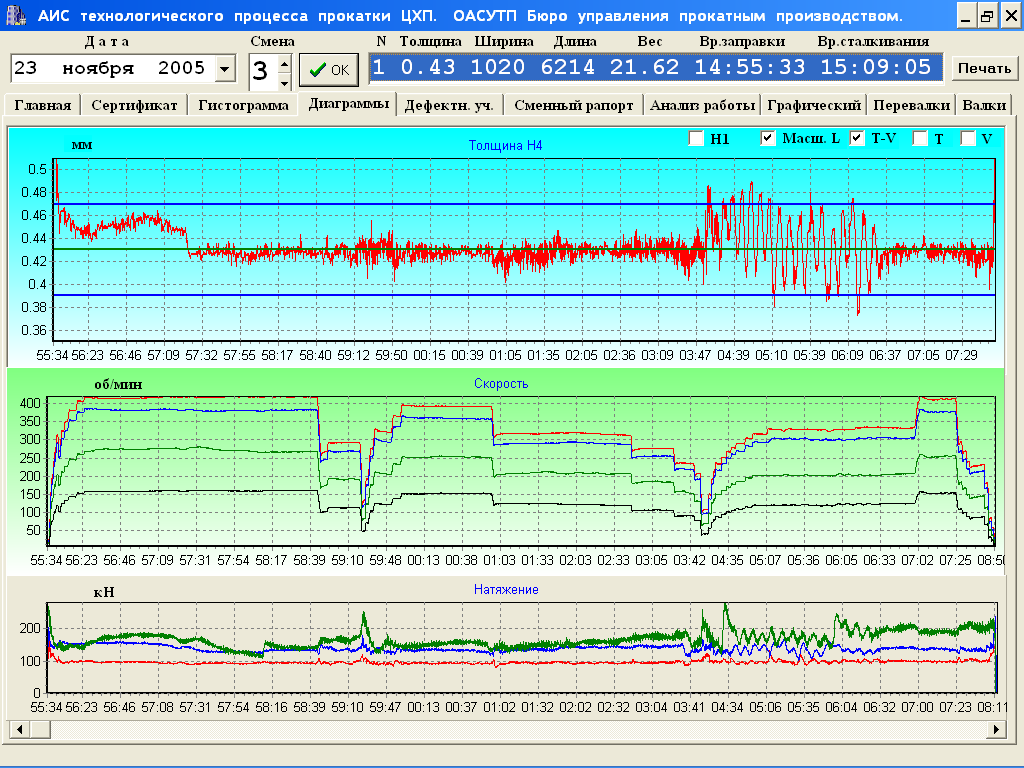

На рис. 1 показаны типовые процессы, протекающие в элементах системы во время прокатки и полученные предварительные результаты расчетов энергосиловой модели.

Для достижения адекватности САРТиН необходимо провести ряд приближений к реальному объекту регулирования. Для этого необходимо учесть КПД генераторов, двигателей, механических передач, передаточные коэффициенты и т.д. Применение модифицированных формул должно обеспечивать погрешность расчетных и измеренных значений мощностей не более 8%.

Предлагаемая система САРТиН включает в себя три уровня автоматизации: нижний уровень автоматизации; базовый уровень автоматизации; верхний уровень автоматизации и система автоматизации.

Нижний уровень автоматизации включает в себя электроприводы и датчики технологической автоматизации:

- датчики скорости клетей (два датчика на клеть);

- датчики положения нажимных винтов (один датчик на винт);

- толщиномеры (между 1-ой и 2-ой, за 4-ой клетями);

- датчики усилия нажимных винтов (один датчик на винт);

- датчики положения полосы (отдельная система).

Базовый уровень автоматизации включает в себя контроллер с тремя центральными процессорами и удаленной периферией.

Верхний уровень автоматизации включает в себя сервер и всю систему визуализации, систему осциллографирования и автоматизированные рабочие места.

Рисунок 1 – Диаграмма процесса прокатки тонкого металла толщиной 0,43 мм

Система САРТиН предназначена для стабилизации выходной толщины и межклетьевых натяжений полосы на заданном уровне.

Система должна выполнять следующие функции:

- подстройка стана на прокатку заданной толщины в условиях изменяющейся толщины и механических свойств подката;

- компенсация возмущений толщины, вносимых изменяющимися условиями работы стана (уровень скорости прокатки, эксцентриситет валков, динамические режимы, тепловые режимы, условия смазки);

- обеспечение устойчивости прокатки путем ограничения колебаний натяжений в допустимых пределах;

- обеспечение заданного уровня межклетьевых натяжений при заправке и выпуске полосы в стан, а также при трогании стана с полосой;

Для повышения качества работы системы САРТиН предлагается реализовать:

- частотное разделение формирования управляющих воздействий;

- принцип автономности регулирования любой переменной;

- адаптацию коэффициентов передачи регуляторов к переменным свойствам стана;

- гибкую структуру выходного регулятора толщины.

Основными воздействиями для управления толщиной и межклетьевыми натяжениями в непрерывном стане являются изменение скоростей двигателей прокатных валков и перемещение нажимных устройств клетей.

Важнейшие свойства управляющих воздействий, используемых в САРТ:

- перемещение нажимных устройств всех клетей, кроме первой, вызывает изменение заднего по отношению к данной клети натяжения, которое препятствует изменению толщины полосы; в результате толщина полосы в данной клети и толщина полосы на выходе стана при перемещении нажимного устройства изменяются незначительно;

- перемещение нажимных устройств первой клети активно влияет на толщину полосы в первой клети. При этом натяжение изменяется перед этой клетью.

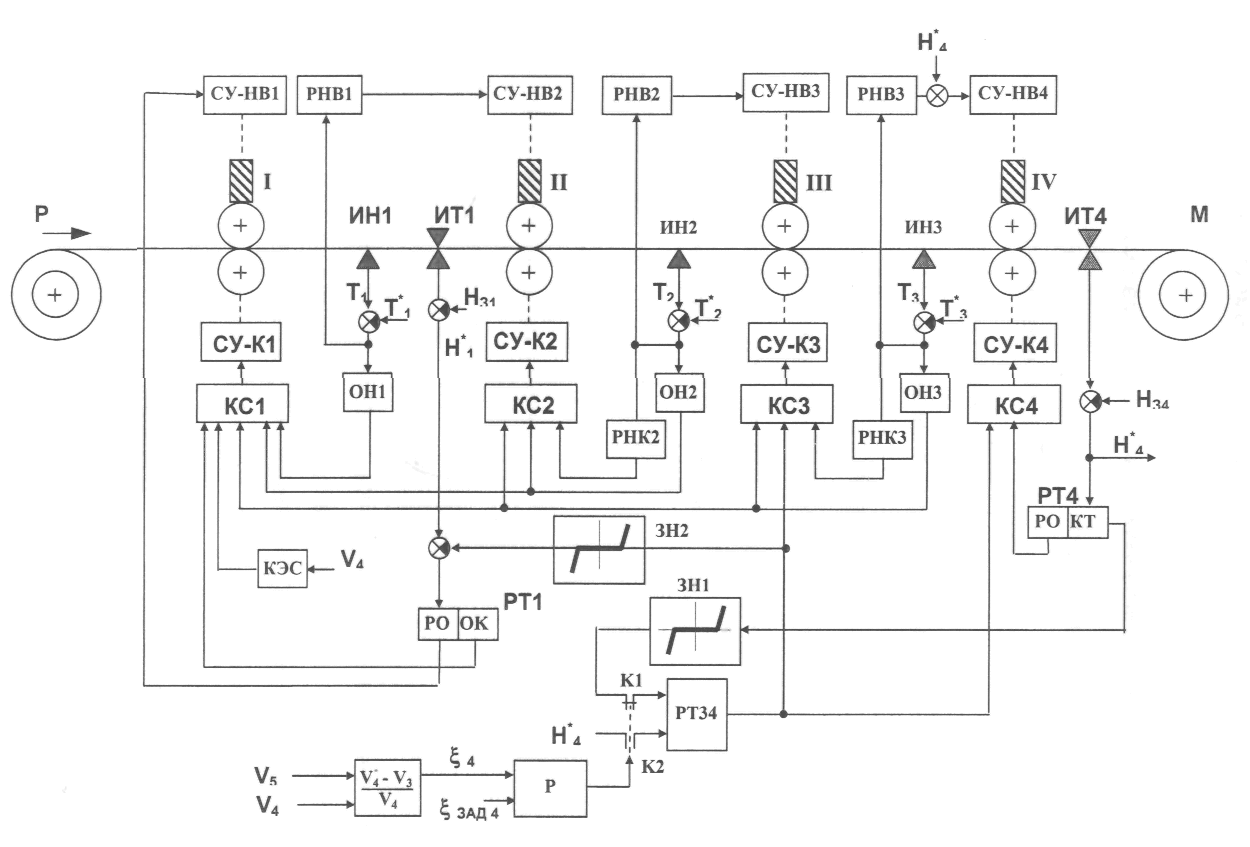

При модернизации САРТ при существующих датчиках на стане предлагается следующая функциональная схема, представленная на рис. 2.

Рисунок 2 – Функциональная схема комплекса САРТиН стана «1700»:

СУНВ1 - СУНВ4 – система управления нажимными винтами клети 1…4; РНВ1 - РНВ3 – регуляторы натяжения с воздействием на нажимные винты последующей клети; ОН1 – ОН3 – ограничители натяжения; РНК2, РНК3 – регуляторы натяжения с воздействием на предыдущую клеть; РТ1 – регулятор толщины во входной зоне стана; РТ4 – регулятор толщины с воздействием на клеть 4; РТ34 – регулятор толщины с воздействием на клети 3,4; СУК1 – СУК4 – система управления клетью; КС1 – КС4 – компенсатор стана; КЭС – компенсатор эффекта скорости; ИН1 – ИН3 – измерители натяжения; ИТ1, ИТ4 – измерители толщины

Регулирование толщины во входной зоне стана, осуществляется регулятором РТ1, который состоит из двух контуров регулирования. Первый контур включает регулятор по отклонению (РО), который по сигналу отклонения толщины от задания с измерителя толщины ИТ1 воздействует на нажимные устройства первой клети. Причем предусмотрены два варианта воздействия: первый – воздействие на скорость нажимных устройств (НВ1), второй на позицию. Второй контур представляет из себя опережающий канал (ОК), который по сигналу относительного отклонения толщины от задания воздействует на относительную скорость первой клети. В этом регуляторе учитывается время транспортирования участка с отклонением толщины от измерителя толщины ИТ1 до зева валков второй клети стана.

Регулирование толщины в выходной зоне стана осуществляется двумя регуляторами по отклонению РТ4 и РТ34. Первый регулятор по сигналу относительного отклонения толщины с измерителя толщины на выходе стана ИТ4 воздействует на изменение скорости выходной клети. Второй регулятор толщины РТ34 включается в работу, когда обжатие в выходной клети становится меньше 10%. В этом случае канал РТ4 блокируется (но не «гасится»), ключ К1 размыкается, а ключ К2 замыкается. Сигнал ΔН4 поступает на вход РТ34, выходной сигнал с регулятора воздействует на совместное изменение скоростей клетей три и четыре. В комплексе регулятора толщины предусмотрены каналы переноса обжатий против направления прокатки. В тех случаях, когда сигнал воздействий РТ4 превышает ¾ его диапазона, часть обжатия через зону нечувствительности ЗН1 передается в РТ34, который возвращает РТ4 в зону; через изменение толщины в зеве валков 3-ей клети. Когда выходной сигнал РТ34 превышает ¾ его диапазона, через ЗН2 производится смещение уставки регулятора РТ1 таким образом, чтобы выходной сигнал РТ1 оказался в зоне ЗН2. Таким образом, часть обжатий в четвертой клети стана вызванных работой регулятора РТ4, переносится в обжатие клети 3, а часть обжатий в клети 3, вызванных работой регулятора РТ34, переносится в обжатие клети 1. Регулятор РТ4 выполнен в двух вариантах: первый - пропорционально-интегральный, второй - как упредитель Смита.

Каждый межклетевой промежуток снабжен регулятором натяжения с воздействием на нажимные винты последующей клети РНВ1, РНВ2, РНВ3. Проектируется два варианта РНВ: первый с воздействием на скорость двигателей нажимных винтов, второй вариант РНВ с воздействием на позицию НВ. В каждом межклетевом промежутке располагаются ограничитель межклетевого натяжения ОН1, ОН2, ОН3.

На входе ограничителя формируется зона нечувствительности +40% и –25%. При выходе сигнала фактического натяжения за указанную зону, срабатывает ограничитель натяжения, который воздействует на группу предыдущих клетей, возвращая сигнал фактического натяжения внутрь зоны нечувствительности. В последнем и предпоследнем межклетевых промежутках располагаются, кроме указанных регуляторов РНВ, ОН, регуляторы натяжения с воздействием на скорость предыдущей клети РНК2, РНК3. Ограничители выполнены в виде ПИ-регулятора с переключающейся зоной нечувствительности, регуляторы натяжения с воздействием на предыдущую клеть выполнены в виде интегрального регулятора без зоны нечувствительности. На установившейся скорости прокатки регуляторы натяжения предыдущей клетью РНК стремятся держать межклетевое натяжение равным заданию, или держать натяжение в центре зоны нечувствительности регулятора натяжения воздействующего на НВ последующей клети рассматриваемого межклетьевого промежутка.

Выводы.

1. Адаптация электротехнического комплекса СУРС, САРТиН и СУС к объекту исследования с применением предложенной концепции регулирования позволит улучшить:

- скоростные режимы прокатки, режимы обжатий, натяжений и усилий;

- стабилизировать толщину конечного проката;

- увеличить производительность стана;

- настроить режим прокатки стана для максимального использования его функциональных возможностей.

2. Направления дальнейшего исследования стана связаны с увеличением устойчивости процесса прокатки и адаптацией предложенной концепции САРТиН к существующей системе.

ЛИТЕРАТУРА

1. Ю.В. Коновалов, А.П. Воропаев, Е.А. Руденко, Ю.А. Еремин, А.А. Мещерякова. Технологические основы автоматизации листовых станов. – К.: Техника, 1981. – 128 с.

2. Бройдо Б.С. Синтез систем автоматического управления непрерывными станами холодной прокатки. -М.: Металлургия, 1978. - 160с.

3. Технологическая инструкция по холодной прокатке на непрерывном четырехклетьевом стане И-6П-1-69 г.

4. Осипов О.И., Усынин Ю.С. Техническая диагностика автоматизированных электроприводов. – М.: Энергоатомиздат, 1991. – 160 с.

Стаття надійшла 25.04.2006р.

Рекомендована до друку

д.т.н., проф. Родькіним Д.Й.

Вісник КДПУ. Випуск 4/2006 (39). Частина 1