И в свет разрешаю на основании "Единых правил", п. 14 Зам первого проректора начальник организационно-методического управления В. Б. Юскаев конспект

| Вид материала | Конспект |

- И в свет разрешаю на основании "Единых правил", п 14 Заместитель первого проректора-, 427.3kb.

- И в свет разрешаю на основании "Единых правил", п 14 Заместитель первого проректора-, 350.14kb.

- И в свет разрешаю на основании «Единых правил», п 14 Заместитель первого проректора, 1301.38kb.

- Альнейшем исполнитель, в лице первого проректора-проректора по научной работе Лысака, 69.99kb.

- Копбаев Кайрат Рашидович заместитель начальника Главного управления начальник организационно-аналитического, 1180.28kb.

- Копбаев Кайрат Рашидович заместитель начальника Главного управления начальник организационно-аналитического, 956.76kb.

- Копбаев Кайрат Рашидович заместитель начальника Главного управления начальник организационно-аналитического, 1044.49kb.

- Копбаев Кайрат Рашидович заместитель начальника Главного управления начальник организационно-аналитического, 834.36kb.

- План работы методического объединения учителей иностранного языка Линник Лариса Александровна, 227.63kb.

- План 2005 р., поз. Формат 60х84/16. Ум друк арк. Підп до друку Зам. № Обл вид арк., 1751.92kb.

8.4 Приливные электростанции

Периодические изменения уровня воды в морях и океанах, называемые приливами и отливами, происходят под действием сил притяжения в космической системе Земля-Луна-Солнце. Смена приливов и отливов наблюдается на большинстве морских побережий 4 раза в сутки. При этом амплитуда колебаний уровня моря достигает максимума (сизигия) при расположении Земли, Луны и Солнца на одной прямой, а минимума (квадратуры) - при их расположении в вершинах треугольника, образуемого этими космическими телами.

Наибольшая амплитуда колебаний этих уровней, т.е. разность их максимального значения при приливах и минимального при отливах, составляет в открытом океане около 2 м. У побережий, в узких проливах, заливах и устьях рек эта амплитуда возрастает, достигая наибольшего значения до 19,6 м в заливе Фазди на Атлантическом побережье Канады, на побережье Охотского моря до 11 м, в Мезенском заливе - 10 м и на Кольском побережье - до 7,4 м.

Графики изменения рассматриваемых уровней воды, называемые мареограммами, для суток имеют синусоидальный характер. Чередование максимальных и минимальных уровней моря происходит через каждые 6 ч 12 мин. Амплитуда суточных колебаний уровня моря не остается постоянной, а изменяется по дням, а также существенно зависит от времени года. Лунный месяц составляет 29,53 сут., что соответствует продолжительности времени между двумя полнолуниями или новолуниями.

Рассматриваемый подъем и спад уровней сопровождаются изменениями течения и расхода воды от моря к побережью и обратно, что определяет гидравлическую энергию приливов и отливов.

Преобразование энергии отливов и приливов в электрическую возможно путем строительства приливных электростанций (ПЭС), схема которых заключается в следующем. Суженный створ пролива или устья реки перегораживается путем сооружения здания станции, воспринимающего напор, и плотины. При этом образуется бассейн, куда во время прилива вода поступает из моря, а при отливе - обратно. Разность уровней воды в море и бассейне обеспечивает работу гидротурбин. При выравнивании уровней воды в бассейне и море и сокращении напора ниже минимально необходимого для работы турбин значения они останавливаются до следующего восстановления напора во время прилива или отлива.

Технический потенциал ПЭС оценивается в 33% потенциальной энергии, так как значительная ее часть не может быть использована вследствие снижения напора и других потерь энергии.

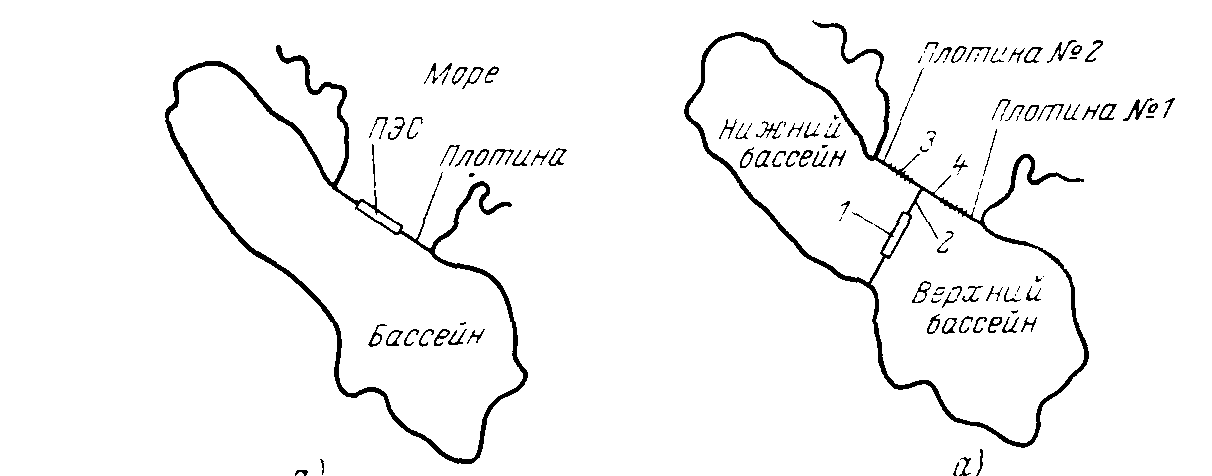

Схемы проектируемых ПЭС разделяются на одно- и многобассейновые. Первые могут выполняться как одностороннего, так и двустороннего действия.

В однобассейновых схемах бассейн отгорожен от моря зданием ПЭС, воспринимающим напор, и плотиной (рис.8.6). Режим, или цикл, ПЭС одностороннего действия заключается в следующем. После заполнения во время прилива бассейна, куда вода поступает через специальные отверстия в здании ПЭС, эти отверстия закрываются затворами. Через некоторое время, когда уровень моря снижается в результате начавшегося отлива, начинают работать турбины, пропуская воду в море из бассейна и срабатывая его вместимость. Когда напор становится ниже минимального, при котором могут работать турбины, они отключаются, и после достижения необходимого напора для работы турбин цикл повторяется.

При режиме двустороннего действия турбин компоновка сооружений аналогична предыдущей схеме, а цикл работы следующий (рис.8.6). После начала прилива затворы отключают бассейн от моря, в результате чего между обеими акваториями образуется перепад, достаточный для работы турбин, последние включаются и наполняют бассейн. После начала отлива, когда перепад уровней и напор турбин снова становится недостаточным для их работы, турбины отключаются и открываются водопроводящие отверстия для наполнения бассейна. Это продолжается до момента выравнивания уровней в море и бассейне, после чего закрываются отверстия и станция отключается до образования требуемого перепада для работы турбин при опорожнении бассейна. Далее цикл повторяется.

Рассмотренный режим ПЭС двустороннего действия с выработкой энергии во время прилива и наполнения бассейна, а также во время отлива и опорожнения бассейна увеличивает использование потенциальной приливной энергии до 34%. Дальнейшее увеличение выработки ПЭС достигается за счет работы их оборудования в реверсном режиме, который применяется при низких напорах и дает возможность продлить время работы турбинного режима с более высоким напором.

Рисунок 8.6 - Одно- и многобассейновые (двустороннего действия) ПЄС

Целью этого режима работы ПЭС двустороннего действия является уменьшение времени простоя оборудования при низких перепадах уровней моря и бассейна. Достигается это следующим образом: после начала прилива во время первого простоя агрегаты откачивают воду из бассейна в море, а при простое во время отлива вода перемещается из моря в бассейн.

Продолжительность насосной работы ПЭС в обоих направлениях невелика, и выгодность этого режима в значительной мере зависит от совпадения времени простоев оборудования со временем прохождения максимумов и минимумов нагрузки энергосистемы. Если простой ПЭС при сниженном напоре совпадает с минимумом нагрузки, то насосный режим выгоден, так как расход топлива и стоимость энергии в это время минимальны. При совпадении максимума нагрузки с рассматриваемым простоем ПЭС насосный режим невыгоден, так как он увеличивает максимум нагрузки.

Периодическое несовпадение во времени прохождения максимума нагрузки и выработки энергии ПЭС с однобассейновой схемой затрудняет использование приливной энергии. Поэтому предложены схемы ПЭС с двумя и тремя бассейнами, которые дают возможность получать энергию непрерывно с небольшими колебаниями мощности в течение суток.

Двухбассейновая схема хотя и выравнивает суточную выработку энергии, но не может, как и любая другая схема, выравнивать внутримесячную неравномерность работы ПЭС, определяемую суточными колебаниями уровней приливов и отливов. Несмотря на преимущества, в том числе и на то, что равномерная выработка энергии ПЭС не только экономит топливо, но и вытесняет мощность других станций, многобассейновые схемы имеют и ряд недостатков, в том числе более высокую строительную стоимость, чем однобассейновые схемы.

Вследствие этого для ПЭС с однобассейновыми схемами ведутся поиски возможностей компенсирования неравномерности их работы как в суточном, так и в месячном разрезе. В качестве таких компенсаторов рассматриваются другие электростанции и, в частности, гидроаккумулирующие станции, расположенные в районе действия ПЭС. При этом ночная выработка ПЭС явится источником заряда ГАЭС.

9 Двигатели

9.1 Общая характеристика работы двигателей

Двигатель - энергосиловая машина, преобразующая какой-либо вид энергии в механическую работу. Особенностью двигателей внутреннего сгорания (ДВС) является то, что топливо в них сжигается непосредственно в цилиндре. Получаемый при этом газ высокого давления и высокой температуры расширяется в цилиндре, и тепловая энергия его преобразуется с помощью кривошипно-шатунного механизма в механическую работу на валу двигателя.

ДВС классифицируют по следующим признакам:

- по назначению (транспортные и стационарные);

- по способу осуществления рабочего цикла (четырехтактные и двухтактные);

- по способу смесеобразования (с внешним - карбюраторные и с внутренним - дизели или бензиновые двигатели с непосредственным впрыском топлива);

- по способу воспламенения рабочей смеси (с принудительным - от искры или самовоспламенение - от сжатия);

- по виду применяемого топлива;

- по числу цилиндров и их расположению;

- по способу наполнения цилиндров свежим зарядом (двигатели без наддува или с наддувом);

- по способу охлаждения (с жидкостным или воздушным).

Рабочим циклом ДВС называют совокупность процессов, которые в определенной последовательности периодически повторяются в цилиндре, в результате чего двигатель непрерывно работает. К этим процессам относятся следующие: впуск - наполнение цилиндра свежим зарядом горючей смеси (смеси воздуха и топлива) или только воздуха; сжатие газов; расширение газов или рабочий ход; выпуск отработавших газов (ОГ).

Если рабочий цикл происходит за два оборота коленчатого вала или за четыре хода поршня, то это двигатель четырехтактный, если за один оборот коленчатого вала или за два хода поршня, то - двухтактный. Наибольшее распространение получили четырехтактные двигатели как более совершенные.

Рассмотрим устройство и принцип работы четырехтактного ДВС одноцилиндрового карбюраторного двигателя (рис.9.1).

При рассмотрении цикла условно принимаем, что каждый такт начинается и заканчивается в одной из мертвых точек: верхняя мертвая точка (ВМТ) - крайнее верхнее положение поршня, нижняя мертвая точка (НМТ) - крайнее нижнее положение поршня.

Рисунок 9.1 – Схема работы четырехкратного одноцилиндрового карбюраторного двигателя: 1-коленчатый вал; 2-распределительный вал; 3-поршень; 4- цилиндр; 5- впускной трубопровод; 6- впускной клапан; 7- свеча зажигания; 8- выпускной клапан; 9-выпускной трубопровод; 10- шатун; 11- поршневой палец; 12- поршневые кольца

Первый такт - впуск. При вращении коленчатого вала поршень 3 перемещается из ВМТ в НМТ и в верхней части цилиндра создается разрежение. Распределительный вал 2 через детали механизма газораспределения открывает впускной клапан 6, который через впускной трубопровод 5 соединяет цилиндр двигателя с карбюратором (на рисунке не показан), в котором происходит смешение паров бензина с воздухом. Горючая смесь (бензовоздушная), поступающая под действием разрежения из карбюратора по впускному трубопроводу, заполняет цилиндр, где образуется рабочая смесь. Рабочая смесь состоит из горючей смеси и части отработавших газов, которые всегда в небольшом количестве остаются в цилиндре двигателя от предыдущего цикла. В конце такта впуска, при работе двигателя на режиме полной нагрузки, давление в цилиндре ниже атмосферного, а температура смеси равна 80-1200С (для прогретого двигателя).

Второй такт - сжатие. Такт впуска заканчивается, когда поршень приходит в НМТ. При дальнейшем повороте коленчатого вала поршень перемещается из НМТ в ВМТ и сжимает рабочую смесь. В течение такта сжатия оба клапана остаются закрытыми. Объем смеси при сжатии уменьшается, а давление внутри цилиндра - увеличивается. Повышение давления сопровождается увеличением температуры рабочей смеси до 300-4000С.

Третий такт - расширение газов или рабочий ход. Оба клапана закрыты. При подходе поршня в конце такта сжатия к ВМТ между электродами свечи зажигания 7 проскакивает электрическая искра. Сжатая рабочая смесь воспламеняется и быстро сгорает, при этом резко повышаются температура и давление газов. Они давят на поршень, который под их давлением перемещается из ВМТ в НМТ и через шатун 10 вращает коленчатый вал. Это основной такт, так как расширяющиеся газы совершают полезную работу. С момента воспламенения рабочей смеси давление газов быстро возрастает, а затем по мере движения поршня вниз и увеличения объема снижается. В начале расширения температура газов в цилиндре двигателя достигает ~ 3000°К, а в конце - снижается до - 1000°К. Причем уровни давления и температуры газов в указанных точках существенно зависят от степени сжатия рабочей смеси.

Четвертый такт - выпуск. Поршень движется от НМТ к ВМТ и через открытый выпускной клапан 8 вытесняет отработавшие газы в выпускной трубопровод 9, глушитель и далее - в атмосферу. При такте выпуска не удается достигнуть полной очистки цилиндра от отработавших газов, часть их остается в цилиндре. В конце выпуска температура газов в цилиндре соответствует 700-8000С. После окончания такта выпуска рабочий цикл двигателя повторяется в последовательности, изложенной выше.

На заднем конце коленчатого вала устанавливают тяжелый диск - маховик, который во время рабочего хода накапливает энергию, а затем продолжает вращаться по инерции. При этом вместе с маховиком вращается и коленчатый вал, который перемещает поршень в течение остальных вспомогательных тактов. С работой двигателя связаны следующие параметры:

Ход поршня - расстояние между крайними положениями поршня.

Такт - часть рабочего цикла, происходящая за один ход поршня.

Объем камеры сгорания - объем пространства над поршнем при его положении в ВМТ.

Рабочий объем цилиндра - объем пространства, освобождаемого поршнем при перемещении его от ВМТ к НМТ.

Полный объем цилиндра - объем пространства над поршнем при нахождении его в НМТ. Очевидно, что полный объем цилиндра равен сумме рабочего объема цилиндра и объема камеры сгорания.

Литраж двигателя - это произведение рабочего объема на число цилиндров.

Степень сжатия - отношение полного объема цилиндра к объему камеры сгорания. Степень сжатия показывает, во сколько раз уменьшается полный объем цилиндра двигателя при перемещении поршня из НМТ в ВМТ. В карбюраторных двигателях степень сжатия 6,5-10, а в дизелях - 14-22. С увеличением степени сжатия возрастает мощность и улучшается экономичность двигателя.

В стационарной энергетике, а также на железнодорожном и морском транспорте в основном применяются двигатели внутреннего сгорания, работающие на тяжелых сортах топлива (дизели).

9.2 Отличия ДВС от паровых двигателей

Если в ДВС процесс преобразования тепловой энергии топлива в механическую происходит непосредственно в рабочем цилиндре, то в паровых двигателях необходим процесс генерации промежуточного теплоносителя - пара, а это связано с сооружением громоздких и сложных котельных установок. В этом принципиальное различие между схемами установок для использования тепловой энергии и всеми схемами установок с ДВС.

К преимуществам установок с ДВС по сравнению с паросиловыми можно отнести:

- сравнительно высокий термический и эффективный КПД;

- меньший удельный расход топлива при снижении нагрузки на двигатель и прекращение его расхода после остановки;

- небольшой расход воды на охлаждение двигателя;

- быстрый пуск двигателя (в течение нескольких минут);

- возможность осуществления широкой автоматизации.

К основным недостаткам установок с ДВС можно отнести:

- меньшую способность двигателя к работе с перегрузкой;

- необходимость в установке большого резерва в связи с более частыми остановками на профилактический осмотр и ремонт двигателя;

- сравнительно небольшая единичная мощность двигателя;

- потребление дорогостоящего жидкого топлива (кроме двигателей, работающих на газе).

Двигатели на газовом топливе применяются в местах, где возможно использование естественного или отбросного газа, а также в районах добычи нефти, где целесообразно устанавливать обратимые двигатели с использованием в первую очередь природного газа, сопутствующего нефтяным месторождениям. В других случаях целесообразно применять дизельные установки, особенно тогда, когда из-за ограниченности источников водоснабжения на других условий строительство паротурбинной станции экономически менее выгодно.

Если сравнивать экономичность различных типов двигателей и, в частности, двигателей внутреннего сгорания и паровых турбин, то преимущества современных ДВС высокого сжатия очевидны. Но использовать эти преимущества возможно лишь в установках с мощностью до 12000 кВт.

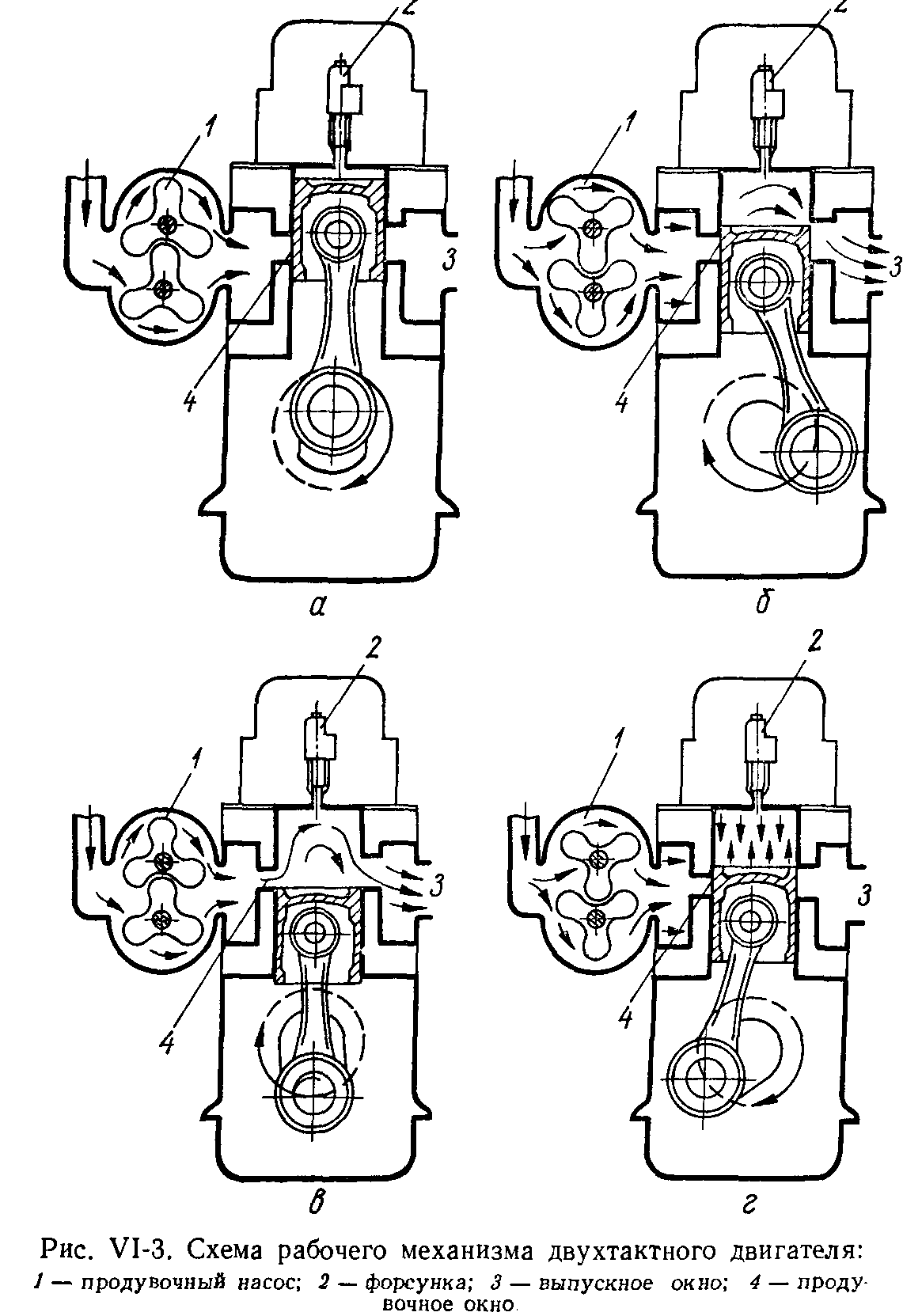

Двухтактный цикл. Рабочий процесс двухтактного двигателя состоит из подготовительной части - выпуска отработавших газов, продувки и сжатия и рабочей части - сгорания топлива и расширения продуктов сгорания. Двухтактные двигатели выполняются и могут работать по тем же циклам, что и четырехтактные. На рис.8.2 показана схема двухтактного двигателя.

Рисунок 9.2 – Схема рабочего механизма двухтактного двигателя: 1- продувочный насос; 2- форсунка; 3 – выпускное окно; 4 - продувочное окно

При положении поршня в ВМТ в цилиндре создается необходимое давление и с некоторым опережением происходит зажигание топлива, при этом продувочные 4 и выхлопные 3 окна закрыты стенками поршня.

Под давлением рабочих газов поршень перемещается до НМТ и по пути открывает выпускные, а затем продувочные окна. В НМТ окна полностью открыты, цилиндр продувается свежим воздухом и остаточные продукты сгорания уходят в атмосферу. При перемещении поршня к ВМТ закрываются продувочные окна, затем выпускные, после этого происходит сжатие воздуха или горючей смеси.

Приведенная схема газораспределения двухтактного двигателя наиболее простая и широко распространенная, однако она имеет некоторые недостатки, связанные в основном с тем, что при выпуске неизбежны значительные потери продувочного воздуха с продуктами сгорания. В других, более совершенных системах, продувочные окна располагаются на высоте выпускных окон или выше. Продувочный воздух, нагнетаемый специальным продувочным насосом, подается и на участке начала сжатия, что обеспечивает большое наполнение цилиндра. Подача продувочного воздуха перекрывается клапанами или золотниками. Величина давления продувочного воздуха должна быть строго определенной и соответствовать значению, рекомендуемому заводом-изготовителем. Отклонения давления продувочного воздуха от рекомендуемых норм приводят к снижению качества продувки.

Сравнивая четырех- и двухтактные двигатели, следует отметить меньшую быстроходность последних. С повышением средней скорости поршня период времени, отводимый на процессы выхлопа и продувки, сокращается, что неизбежно приводит к ухудшению этих процессов. Четырехтактные двигатели, в которых на процессы всасывания и выхлопа отводится более двух полных ходов поршня, естественно, являются более приспособленными к условиям быстроходной работы. Однако сравнительные габариты двухтактных двигателей несколько меньше и конструкция их проще по сравнению с конструкцией четырехтактных двигателей.

Для средней и большей мощностей двухтактные двигатели средней быстроходности равноценны таким же четырехтактным двигателям, однако некоторые конструкции двухтактных двигателей (с расходящимися поршнями) даже превосходят их по простоте и надежности работы.

Мощность двигателя можно повысить форсировкой его работы за счет увеличения числа оборотов. В последнем случае применяется наддув, при котором увеличивается массовый заряд воздуха, подаваемого в цилиндр под некоторым избыточным давлением с помощью специального нагнетателя. Наддув бывает:

- механический с приводом наддувочного агрегата - поршневого, ротативного или центробежного нагнетателя - от двигателя;

- газотурбинный с использованием энергии отработавших газов, приводящих в движение газовую турбину, соединенную непосредственно с нагнетателем;

- комбинированный, в котором одновременно используется механический и газотурбинный способы наддува.

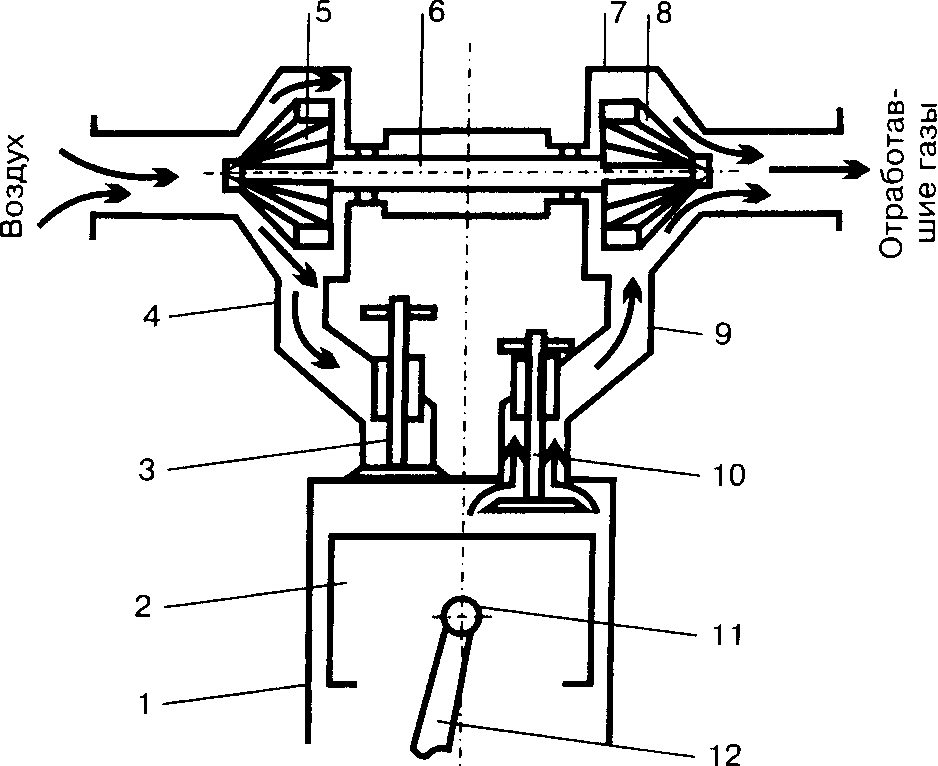

Наиболее простым является газотурбинный наддув, нагнетатель которого не связан кинематически с двигателем. К тому же он наиболее экономичен (рис.9.3). Отработавшие газы из двигателя проходят через выпускные отверстия клапана, коллектор и поступают на рабочие диски газовой турбины 2, непосредственно соединенной с нагнетателем 3. Воздух в нагнетатель всасывается из атмосферы, сжимается до значения наддува и подается через всасывающий клапан 4 в цилиндр двигателя.

Наддув позволяет увеличить удельную мощность двигателей и обеспечить большую компактность установки.

Рисунок 9.3 - Схема работы газотурбинного компрессора дизеля: 1- цилиндр; 2- поршень; 3- впускной клапан; 4- впускной трубопровод; 5- колесо центробежного компрессора; 6- вал турбокомпрессора; 7- корпус турбокомпрессора; 8- колесо турбины; 9- газоотводящий патрубок; 10- выпускной клапан; 11- поршневой палец; 12- шатун

9.3 Использование тепла и КПД двигателей

Степень использования тепла в двигателях определяется их коэффициентами полезного действия. Кроме термического КПД, основными являются индикаторный и эффективный.

Индикаторный КПД в отличие от термического учитывает потери тепла при работе двигателя в действительных условиях, в частности: потери тепла в охлаждающую воду, с выхлопными газами, на лучеиспускание и пр., т.е. все, за исключением потерь на трение и привод вспомогательных механизмов двигателя. Процесс горения топлива во многом зависит от режима работы двигателя, нагрузки и коэффициента избытка воздуха.

Индикаторный КПД рабочего цикла представляет собой отношение количества тепла, преобразованного в работу в цилиндре двигателя, ко всему подведенному теплу. Таким образом, значение индикаторного КПД показывает ту часть подведенного тепла, которая преобразуется в работу в цилиндре двигателя. Для дизеля i колеблется в пределах 0,40-0,48, для карбюраторных двигателей - 0,25-0,35. На значение индикаторного КПД большое влияние оказывают: коэффициент избытка воздуха, степень сжатия, качество смесеобразования, выбранный момент зажигания и воспламенения топлива, осуществляемый в двигателе теплообмен и пр.

При повышении степени сжатия в карбюраторных двигателях нужно учитывать возможность появления детонации, которая сопровождается неполным сгоранием топлива, увеличенной теплоотдачей в стенки и охлаждающую среду, появлением резких стуков в области камеры сгорания и пр. Все это при работе двигателя с детонацией значительно снижает экономичность рабочего процесса. Предельное значение степени сжатия, определяемое детонацией, зависит от качества топлива, конструктивных особенностей камеры сгорания, режима работы и пр.

Раннее зажигание топлива повышает жесткость работы двигателя и может сопровождаться обратными ударами на поршень, позднее - вызывает горение топлива на линии расширения и увеличивает теплоотдачу в стенки, т.е. сопровождается потерями тепла.

Основные потери в охлаждающую среду приходятся на камеру сгорания. При этом отношение поверхности камеры сгорания к ее объему определяет передачу тепла в стенки и охлаждающую среду. С увеличением этого отношения индикаторный КПД уменьшается за счет увеличения теплопотерь.

На условия теплопередачи влияет число оборотов коленчатого вала или, точнее, величина средней скорости поршня. В быстроходных двигателях увеличивается завихрение рабочей смеси, что приводит к увеличению теплопередачи; однако при этом уменьшается время соприкосновения газов со стенками камеры, что приводит к уменьшению потерь тепла. В результате влияния этих двух факторов увеличение быстроходности повышает индикаторный КПД.

Эффективный КПД определяет, какая часть подведенного тепла преобразуется в полезную работу на валу двигателя. Таким образом, фактически он учитывает тепловые (определяемые индикаторным КПД) и механические потери в двигателе. К механическим потерям относятся: трение колец поршня в цилиндре, вала в подшипниках, привод насосов, компрессоров и других механизмов двигателя, преодоление сопротивлений в период всасывания, выпуска и пр. Все эти потери учитываются механическим коэффициентом полезного действия м, который определяется по формуле

,

,где Nе - эффективная мощность двигателя, Вт;

Ni - индикаторная мощность двигателя, Вт.

Значения м для различных типов двигателей колеблются в пределах 0,72-0,90 в зависимости от состояния и условий работы двигателя.

Значение эффективного КПД е для дизелей колеблется в пределах 0,32-0,41, для карбюраторных двигателей - 0,20-0,30.