И в свет разрешаю на основании "Единых правил", п. 14 Зам первого проректора начальник организационно-методического управления В. Б. Юскаев конспект

| Вид материала | Конспект |

Содержание5.4 Паровые турбины. Общие понятия и определения 5.5 Схемы и рабочие процессы газотурбинных установок (ГТУ) |

- И в свет разрешаю на основании "Единых правил", п 14 Заместитель первого проректора-, 427.3kb.

- И в свет разрешаю на основании "Единых правил", п 14 Заместитель первого проректора-, 350.14kb.

- И в свет разрешаю на основании «Единых правил», п 14 Заместитель первого проректора, 1301.38kb.

- Альнейшем исполнитель, в лице первого проректора-проректора по научной работе Лысака, 69.99kb.

- Копбаев Кайрат Рашидович заместитель начальника Главного управления начальник организационно-аналитического, 1180.28kb.

- Копбаев Кайрат Рашидович заместитель начальника Главного управления начальник организационно-аналитического, 956.76kb.

- Копбаев Кайрат Рашидович заместитель начальника Главного управления начальник организационно-аналитического, 1044.49kb.

- Копбаев Кайрат Рашидович заместитель начальника Главного управления начальник организационно-аналитического, 834.36kb.

- План работы методического объединения учителей иностранного языка Линник Лариса Александровна, 227.63kb.

- План 2005 р., поз. Формат 60х84/16. Ум друк арк. Підп до друку Зам. № Обл вид арк., 1751.92kb.

5.4 Паровые турбины. Общие понятия и определения

Паровая турбина представляет собой тепловой двигатель с вращающимся ротором, рабочий процесс в котором непрерывен. Паровые турбины очень компактны и изготовляются мощностью от нескольких сотен до миллиона кВт и более в одном агрегате.

В проточной части паровой турбины тепловая энергия пара определенных параметров вначале преобразуется в кинетическую энергию (энергия движения), затем эта энергия трансформируется в механическую работу вращения ротора и вала турбины.

Паровая турбина состоит из неподвижно установленного корпуса цилиндрической формы и размещенного на подшипниках внутри корпуса вращающегося ротора. Ротор турбины представляет собой вал, на котором прочно закреплены рабочие диски с венцом рабочих лопаток на ободе каждого диска. В теле корпуса турбины закреплены сопловые аппараты, или сопловые (направляющие) лопатки. Ступень турбины состоит из одного венца сопловых лопаток (диафрагма) и одного венца рабочих лопаток (рабочий диск). В корпусе турбины может быть несколько ступеней, а один агрегат паровой турбины может иметь один или несколько последовательно размещенных корпусов. В этом случае валы (роторы) отдельных корпусов скреплены между собой специальными муфтами.

В каналах между сопловыми (направляющими) лопатками пар расширяется, и его потенциальная энергия преобразуется в кинетическую энергию потока. В каналах между рабочими лопатками кинетическая энергия пара вследствие обтекания криволинейных профилей рабочих лопаток преобразуется в механическую работу вращения ротора турбины.

5.5 Схемы и рабочие процессы газотурбинных установок (ГТУ)

В наиболее распространенных ГТУ разомкнутого цикла рабочим телом являются продукты сгорания органических топлив, а в ГТУ замкнутого цикла - различные газы (воздух, аргон, гелий и т.д.).

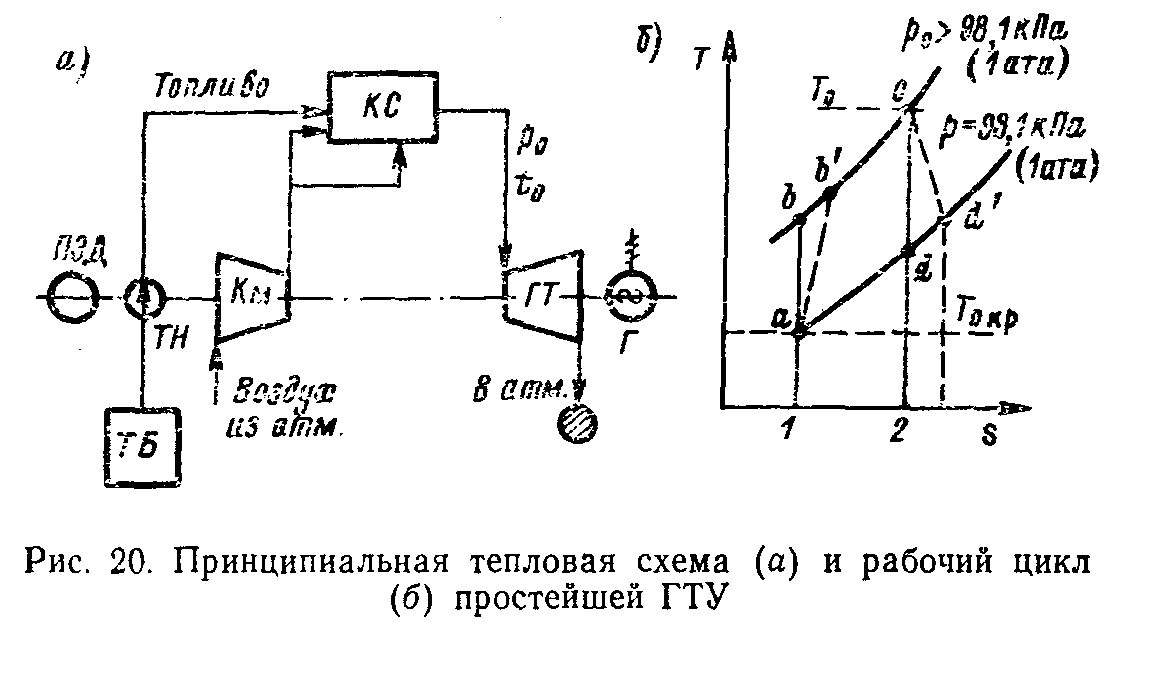

Рассмотрим схему (рис.5.4а) простейшей ГТУ разомкнутого цикла.

Рисунок 5.4 - Принципиальная тепловая схема простейшей ГТУ

Сначала происходит всасывание воздуха компрессором (Км) из атмосферы. При этом происходит сжатие воздуха в компрессоре. Воздух вместе с топливом, подаваемым из топливного бака (ТБ) топливным насосом (ТН), поступает в камеру сгорания (КС), где топливо сгорает и продукты сгорания смешиваются с воздухом для получения рабочего тела с необходимой температурой (600-8000С). Вследствие этого компрессор должен подавать воздуха значительно больше, чем необходимо для горения топлива, и коэффициент избытка воздуха в продуктах сгорания, поступающих в турбину, изменяется в зависимости от качества топлива и температуры газов перед турбиной. В газовой турбине газы расширяются и выбрасываются в атмосферу. Все тепло, подведенное к рабочему телу, можно разделить на две части: полезно использованное в машине и потерянное в окружающую среду. При этом следует учитывать, что только часть полезно использованного тепла преобразуется в электрическую энергию, так как значительная доля его расходуется на привод компрессора, на покрытие внутренних и механических потерь в турбине, механических и электрических потерь в генераторе. Пуск установки производится с помощью пускового электродвигателя (ПЭД).

По сравнению с паротурбинными простейшие газотурбинные установки имеют следующие преимущества:

- простота конструкции и обслуживания вследствие отсутствия такого громоздкого и дорогого оборудования, как парогенераторы и водоподготовительные устройства, а также конденсационные установки с системой циркуляционного водоснабжения;

- значительно меньшие габариты зданий и сооружений, малые затраты металла, а следовательно, меньшая стоимость и затраты на обслуживание;

- возможность быстрых пусков, остановок и резких изменений нагрузки как результат отсутствия больших объемов, аккумулирующих тепло (время пуска 15-20 мин);

- отсутствие расходов воды.

Наряду с этим простейшие ГТУ имеют ряд существенных недостатков:

- невозможность создания агрегатов большой единичной мощности (большие расходы газов и воздуха) (для простейших ГТУ типичными являются мощности 10-20 МВт);

- низкий КПД (15-20%) вследствие больших затрат энергии на сжатие воздуха в компрессоре и больших потерь тепла в холодный источник из-за высокой температуры отвода тепла;

- возможность работы только на жидком и газообразном топливе.

Стремление повысить эффективность ГТУ привело к созданию комбинированных агрегатов. Комбинированными парогазовыми (или газопаровыми) установками называются такие, в которых одновременно используются два рабочих тела. Одно (вода-пар) меняет свое агрегатное состояние, а другое (газы) не меняет. Большое количество типов комбинированных установок можно разделить на две принципиально различные группы.

Первую группу составляют комбинированные агрегаты с раздельными (газотурбинным и паротурбинным) контурами рабочих тел. При этом повышенные потери тепла простейших ГТУ используются в ПТУ. Во вторую группу входят контактные газопаровые установки с газопаровыми турбинами, в которых работает смесь продуктов сгорания органического топлива с водяным паром.

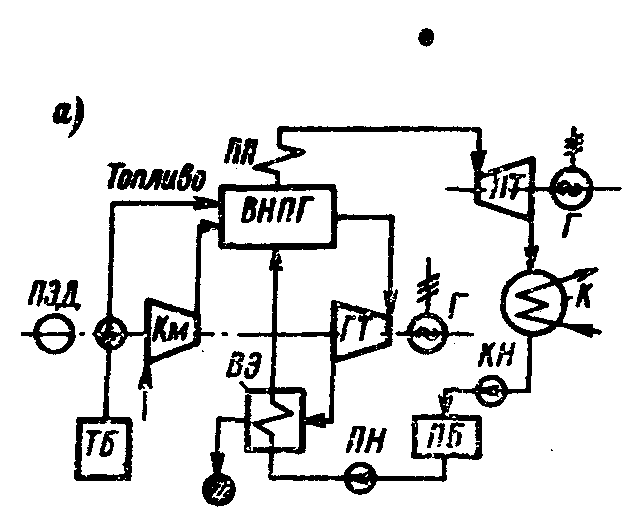

Наиболее перспективными для развития энергетики и подробно разработанными являются ПГУ с высоконапорными парогенераторами. Принципиальная тепловая схема простейшей ПГУ показана на рис.5.5. Установка состоит из двух частей: контура обычной ПТУ и контура разомкнутой ГТУ. Роль камеры сгорания здесь выполняет топочная камера высоконапорного парогенератора, которая работает под высоким давлением, необходимым для нормальной работы газовой турбины. Высоконапорный парогенератор (ВНПГ) является общим элементом, выдающим рабочее тело как для газовой, так и для паровой турбин.

Рисунок 5.5 - Принципиальная тепловая схема ПГУ

Рассмотрим ход рабочего процесса такой установки. Сначала происходит забор воздуха компрессором из окружающей среды. Затем происходят сжатие в компрессоре и подвод тепла в парогенераторе в результате сжигания топлива при постоянном давлении. Здесь сжигание топлива происходит при минимальном коэффициенте избытка воздуха, обеспечивающем полное сгорание.

Газовая ступень отдает в сеть сравнительно небольшую мощность. Если вычесть работу, расходуемую на привод компрессора, то мощность газовой ступени составит не более 1/5-1/6 общей мощности установки. Поэтому ее следует рассматривать лишь как газовую надстройку над паровым циклом с целью усовершенствования последнего.

Повышенное давление в топке и газоходах парогенератора приводит к резкому сокращению габаритов и затрат металла из-за увеличения скорости горения и интенсивности теплообмена. При этом затраты металла на высоконапорный парогенератор получаются на 30-40% меньшими, чем на обычный парогенератор той же производительности и с теми же параметрами пара.

Рисунок 5.6 - Турбина ЛМЗ мощностью 50 тыс. кВт

6 Технико-экономическая оценка работы ТЭС