Курс лекций по специальности 140305 «Ядерные реакторы и энергетические установки» направления 140300 «Ядерная физика и технологии» Издательство Томского политехнического университета

| Вид материала | Курс лекций |

- Программа дисциплины опд. Ф. 09. Компьютерный практикум для студентов специальности, 61.42kb.

- Программа дисциплины ф. 7 Физика Разделы «Механика», «Колебания и волны», «Молекулярная, 138.74kb.

- Программа дисциплины сд. Ф техническая термодинамика для студентов специальности 140305, 105.32kb.

- Программа дисциплины дс методы радиационного контроля для студентов специальности 140305, 136.52kb.

- Программа дисциплины дс. 02 Вычислительные методы в квантовой физике для студентов, 157.04kb.

- Программа дисциплины ф. 3 Линейная алгебра для студентов специальности 140305 (Ядерные, 101.89kb.

- Курс лекций Издательство Томского политехнического университета Томск 2008, 2560.3kb.

- Конспект лекций Рекомендовано в качестве учебного пособия Редакционно-издательским, 1023.31kb.

- Редакционно-издательским советом Томского политехнического университета Издательство, 1434.78kb.

- Редакционно-издательским советом Томского политехнического университета Издательство, 3189.24kb.

Простейшая система

Изображенная на рис. 1.1 система в зависимости от ее назначения и программного обеспечения может быть системой сбора данных, системой диспетчерского или автоматического управления, системой контроля, испытаний, диагностики и т.д. Это простейший вариант автоматизированной системы, построенной на основе одного компьютера, устройств ввода-вывода, датчиков и исполнительных устройств (актуаторов).

На рис. 1.1 датчики подсоединены к одному многоканальному измерительному преобразователю. Однако различные типы датчиков могут требовать различных типов преобразователей или работать вообще без них. Некоторые типы интеллектуальных датчиков имеют интерфейс RS-485 и могут подключаться непосредственно к компьютеру (контроллеру).

Системы мониторинга (наблюдения) за физическими процессами не содержат исполнительных устройств или используют электромагнитные (реже полупроводниковые) реле для коммутации измерительных цепей.

Обычный офисный компьютер в стандартной конфигурации имеет два USB, один СОМ-порт, один принтерный порт LPT и порт Ethernet, который появляется после установки в компьютер Ethernet-платы. Количество USB портов можно увеличить с помощью USB хабов, а количество СОМ-портов — с помощью преобразователя USB в СОМ. Промышленные компьютеры и контроллеры обычно имеют несколько портов RS-485, RS-422 и оптоволоконный порт. Для применения оптического канала с офисным компьютером к нему можно подключить оптоволоконный преобразователь интерфейса. Все перечисленные порты можно использовать для обмена информацией между компьютером и внешними устройствами.

Для увеличения дальности передачи сигнала по линии связи до 1,2 км можно использовать преобразователи интерфейсов RS-232 в RS-485 или RS-422, а также интерфейс «токовая петля».

Внешние устройства, не имеющие гальванически изолированного порта, обычно подключают к компьютеру через изолирующие преобразователи интерфейсов, которые защищают компьютер от случайного попадания высокого напряжения в случае аварии или небрежного обращения.

Если к компьютеру необходимо подключить еще одно устройство, а свободных портов не осталось, то можно использовать разветвители интерфейсов. Распространены разветвители интерфейсов USB (их еще называют USB-хабами) и RS-232. Устройство, имеющее интерфейс RS-232, можно подключить к USB-порту компьютера, если использовать преобразователь USB в RS-232.

К компьютеру могут быть подключены не только специализированные модули ввода-вывода, но и многие измерительные приборы широкого применения. Например, вольтметр, имеющий интерфейс RS-232, может быть подключен к компьютеру и программам, поддерживающим СОМ-технологию (например, MS Excel) с помощью СОМ-объекта.

Типовыми применениями описанной системы может быть домашняя автоматизация, испытательный стенд для тестирования серийной продукции, лабораторные работы в вузах, локальное управление технологическим процессом, контроль температуры, например, в теплице или элеваторе.

Распределенные системы автоматизации

С ростом количества датчиков, увеличением площади территории, на которой расположена автоматизированная система и усложнением алгоритмов управления становится более эффективным применение распределенных систем. Распределенные системы состоят из множества территориально разнесенных контроллеров и модулей ввода-вывода. При таком подходе структура распределенной системы и структура алгоритма ее работы становятся подобны структуре самого объекта автоматизации, а функции сбора, обработки данных, управления и вычисления оказываются распределенными среди множества контроллеров. Каждый контроллер работает со своей группой устройств ввода-вывода и обслуживает определенную часть объекта управления. В частности, технологическое оборудование, как правило, выпускается с уже встроенными ПЛК. Тенденция децентрализации управления и приближения контроллеров к объектам управления является общей для всех систем автоматизации. Кроме того, сосредоточенная система является частным случаем распределенной, поэтому появление распределенных систем является следствием естественного развития от частного к общему.

Распределенную систему управления (РСУ, DCS — Distributed Control System) можно определить как систему, состоящую из множества устройств, разнесенных в пространстве, каждое из которых не зависит от остальных, но взаимодействует с ними для выполнения общей задачи. В предельном случае элементы системы могут находиться на разных континентах земного шара, а связь между ними может выполняться через Интернет. В качестве «множества устройств» могут выступать любые микропроцессорные устройства, например ПЛК или разнесенные в пространстве модули ввода-вывода одного контроллера. Однако в последнем случае только сбор данных можно рассматривать как распределенный, в то время как функция управления является сосредоточенной в одном контроллере.

Максимальные преимущества распределенной системы достигаются, когда контроллеры работают автономно, а обмен информацией между ними сведен до минимума.

Распределенная система имеет следующие характеристики, отличающие ее от сосредоточенной:

большее быстродействие благодаря распределению задач между параллельно работающими процессорами;

повышенную надежность (отказ одного из контролеров не влияет на работоспособность других);

большую устойчивость к сбоям;

более простое наращивание или реконфигурирование системы;

упрощенную процедуру модернизации;

большую простоту проектирования, настройки, диагностики и обслуживания благодаря соответствию архитектуры системы архитектуре объекта управления, а также относительной простоте каждого из модулей системы;

улучшенную помехоустойчивость и точность благодаря уменьшению длины линий передачи аналоговых сигналов от датчиков к устройствам ввода;

меньший объем кабельной продукции, пониженные требования к кабелю и более низкая его стоимость;

меньшие расходы на монтаж и обслуживание кабельного хозяйства. Распределенная система смягчает также требования к операционным системам (ОС) реального времени, поскольку задачи распределены между параллельно работающими контроллерами, на каждом из которых установлена отдельная ОС.

Для эффективного проектирования распределенных систем автоматизации необходимы строгие методы их описания. Необходимо также обеспечить совместимость и взаимозаменяемость между собой всех устройств, входящих в систему и выпускаемых разными производителями. Для этих целей был разработан международный стандарт МЭК 61499 «Функциональные блоки для индустриальных систем управления». Он использует три уровня иерархии моделей при разработке распределенных систем: модель системы, модель физических устройств и модель функциональных блоков. Модели всех уровней в соответствии со стандартом представляются в виде функциональных блоков, которые описывают процесс передачи и обработки информации в системе.

Особенностью функциональных блоков стандарта МЭК 61499 является то, что они учитывают не только традиционное инициирование выполнения алгоритма с помощью тактирования или временного расписания, но и по признаку наступления некоторых событий (событийное управление). Событийное управление является более общим, а тактирование можно рассматривать как его частный случай, заключающийся в периодическом появлении одного и того же события (сигнала тактирования).

Функциональные блоки (ФБ) могут быть использованы также для поддержания всего жизненного цикла системы, включая проектирование, изготовление, функционирование, валидацию1 и обслуживание.

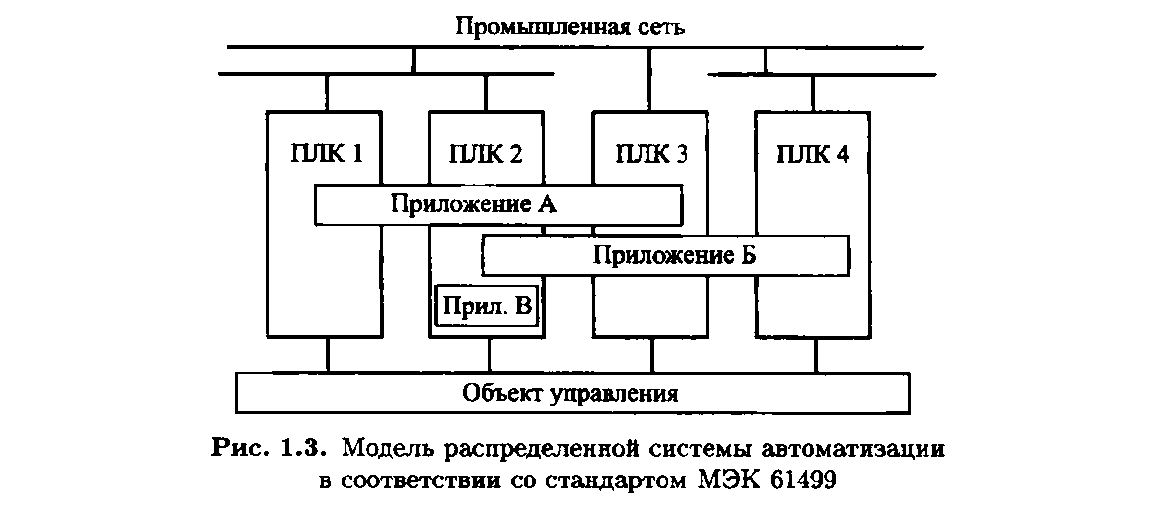

Модель распределенной системы автоматизации в соответствии со стандартом МЭК 61499 может быть представлена как набор физических устройств (например, ПЛК), взаимодействующих между собой с помощью одной или нескольких промышленных сетей (рис. 1.3). Сети могут иметь иерархическую структуру.

Функции, выполняемые системой автоматизации, моделируются с помощью программного приложения, которое может располагаться в одном устройстве

например, ПЛК), как, например, приложение В на рис. 1.3, или может быть распределено между несколькими ПЛК, как приложения А и Б. Например, приложение, выполняющее автоматическое регулирование по какому-либо закону, может располагаться в трех устройствах, из которых первое выполняет функцию ввода данных от датчиков (является модулем ввода), второе выполняет алгоритм регулирования, третье выполняет функцию вывода данных в исполнительное устройство. Вторым примером может быть клиент-серверное приложение, в котором клиент расположен в одном устройстве, сервер — в другом.

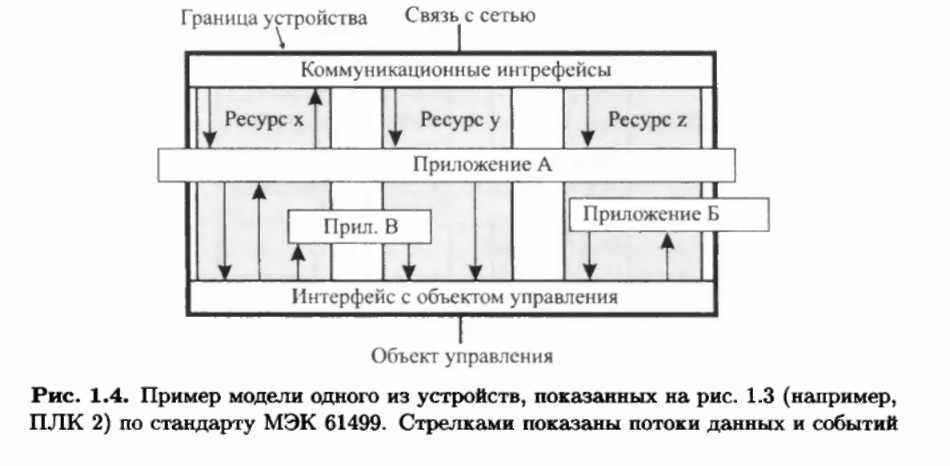

Модель физического устройства. Каждое физическое устройство в распределенной системе должно содержать по крайней мере один интерфейс к объекту управления или к промышленной сети и может содержать несколько (в том числе ноль) ресурсов (определение ресурса см. ниже), см. рис. 1.4. Интерфейс с объектом управления обеспечивает отображение данных и событий физического процесса (например, аналоговых или дискретных сигналов) в ресурсы и обратно.

В одном устройстве может быть несколько ресурсов и несколько программных приложений. Каждое приложение может исполняться на нескольких устройствах (см. рис. 1.3) и может занимать часть ресурсов в одном устройстве (рис. 1.4).

Коммуникационные интерфейсы выполняют отображение между ресурсами и промышленной сетью. Они могут предоставлять информацию ресурсу в виде данных или событий, а также выполнять дополнительные функции для поддержки программирования, конфигурирования, диагностики и т.д.

Модель ресурса. Ресурс рассматривается как функциональная единица, которая содержится в устройстве (например, в ПЛК), имеет независимое управление своими операциями и обеспечивает различные сервисные функции (сервисы) для программного приложения, включая планирование и исполнение алгоритмов.

Ресурс может быть создан, сконфигурирован, параметризован, стартован, удален и т.п. без воздействия на другие ресурсы устройства. Примером ресурса может быть память и время, выделенные для выполнения задачи в центральном процессоре.

В функции ресурса входит прием данных или событий от объекта управления или коммуникационного интерфейса, обработка данных и событий и возврат данных и событий в процесс или промышленную сеть, в соответствии с алгоритмом работы программного приложения, использующего данный ресурс.

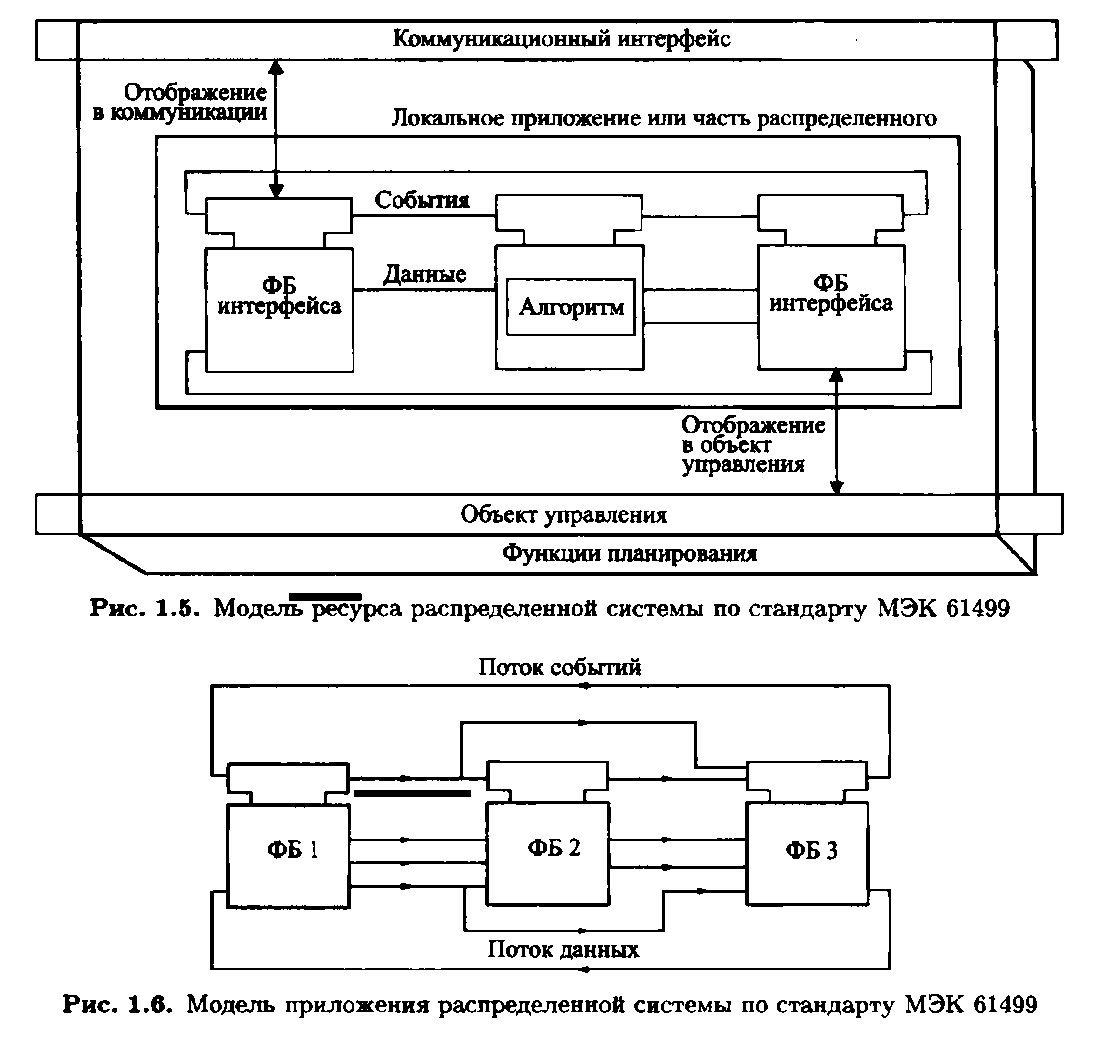

В соответствии с рис. 1.5, ресурс моделируется следующими элементами:

локальным приложением, расположенным в данном физическом устройстве, или частью распределенного приложения. Данные и события, обрабатываемые в локальном приложении, принимаются со входов функциональных блоков (ФБ), которые выполняют операции, необходимые программному приложению;

отображение событий и данных между программным приложением и объектом управления выполняется специальным функциональным блоком интерфейса (рис. 1.5);

отображение событий и данных между программным приложением и коммуникационным интерфейсом выполняется таким же специальным функциональным блоком интерфейса (рис. 1.5);

функция планирования выполняет передачу информации и исполнение программного приложения в соответствии с временными требованиями и очередностью, определяемой появлением событий, взаимодействием между функциональными блоками, а также приоритетами или периодом исполнения задач.

Модель программного приложения. Программное приложение состоит из сети функциональных блоков (подробнее см. главу 9), ветви которой переносят данные и события (рис. 1.6). Поток событий определяет выполнение алгоритмов, содержащихся в функциональных блоках. В состав функциональных

блоков могут входить и другие программные приложения (субприложения).

Программные приложения могут быть распределены между несколькими ресурсами в одном или в нескольких устройствах (ПЛК). Ресурс реагирует на события, поступающие из интерфейсов, следующими способами:

планированием и исполнением алгоритма;

модифицированием переменных;

генерацией ответных событий;

взаимодействием с интерфейсами.

Архитектура системы с общей шиной. Архитектура распределенной системы промышленной автоматизации на основе общей шины показана на рис. 1.7. Для того чтобы получить данные из модуля или контроллера, компьютер (или контроллер) посылает в шину его адрес и команду запроса данных. Микропроцессор, входящий в состав каждого модуля или контролле

ра, сверяет адрес на шине с его собственным адресом, записанным в ПЗУ, и, если адреса совпадают, исполняет следующую за адресом команду. Команда позволяет считать данные, поступающие на вход устройства, или установить необходимые данные на его выходе.

Распределенная система с общей шиной порождает две новые проблемы по сравнению с топологией «точка-точка» (когда соединяются только два устройства, как на рис. 1.1): необходимость адресации устройств и необходимость ожидания в очереди. Добавление адреса в коммуникационный пакет снижает скорость обмена при коротких сообщениях, а обмен по общей шине приводит к тому, что каждое устройство для передачи сообщения должно ждать, когда шина станет свободной. Это замедляет скорость обмена между устройствами по сравнению с топологией «точка-точка». Задержка в сетях с большим количеством устройств становится существенным ограничением на применение топологии с общей шиной.

Для таких случаев используют локальные подсети или локальные технологические контроллеры.

Распределенные системы позволяют решить также следующую проблему. С ростом количества датчиков в системе увеличивается число и суммарная длина проводов, соединяющих датчики с устройством ввода. Это приводит не только к росту стоимости кабельного оборудования, но и к проблемам, связанным с электромагнитными наводками, особенно если датчики распределены по большой площади (например, в промышленной теплице датчики распределены по площади около 6 Га, а в элеваторе число датчиков достигает 3...5 тыс. шт.). В распределенной системе модули ввода-вывода изготавливаются с небольшим количеством входов (обычно от 1 до 16), а сами модули располагаются вблизи места установки датчиков. Увеличение количества датчиков (входов) достигается путем наращивания числа модулей и объединения их с помощью общей шины. Это сокращает общую длину проводов в системе, а также длину проводов с аналоговыми сигналами.

Связь отдельных устройств в распределенной системе может осуществляться с помощью любой промышленной сети. Наиболее распространены в России сети Profibus, что связано с популярностью изделий фирмы Siemens, а также сети Modbus с физической шиной RS-485 благодаря распространенности модулей и контроллеров фирм ICP DAS, Advantech. За последние годы стремительно возросло количество используемых сетей Ethernet (точнее, Industrial Ethernet) в качестве промышленных сетей при скорости передачи 10, 100 и 1000 Мбит/с.

Некоторые модули ввода-вывода, входящие в состав распределенных систем, позволяют по команде из компьютера выполнять функции автоматического регулирования. Для этого в них посылают значение уставки и параметры ПИД-регулятора (пропорциональный, дифференциальный и интегральный коэффициенты), затем команду запуска процесса регулирования. Наличие ПИД-регулятора в модулях распределенной системы позволяет осуществить локальное регулирование (например, поддержание стабильной температуры в камере тепла и холода), разгрузив общую шину для выполнения других задач.

Распределенные системы строятся, как правило, из коммерчески доступных компонентов (ПЛК, модулей ввода-вывода, датчиков, исполнительных устройств). Однако для однотипных тиражируемых систем может быть выгодно строить специализированные системы, состоящие из полностью заказных (вновь спроектированных) аппаратных и программных средств. Граница целесообразности такого подхода определяется объемом выпуска изделий.

Программирование распределенных систем автоматизации выполняется стандартными средствами.

Многоуровневая архитектура

Промышленная сеть может быть подключена не только к одному компьютеру, как показано на рис. 1.7, но и к сети компьютеров, например к локальной сети Ethernet (рис. 1.8) или глобальной сети «Интернет». Такая архитектура

автоматизированной системы удобна при коллективной работе с системой автоматизации или для связи технологического уровня АСУ с управленческим. Например, при использовании системы с архитектурой, показанной на рис. 1.8, температуру одновременно могут наблюдать дежурный оператор, главный инженер и директор. На алюминиевом заводе информация о ходе протекания процесса электролиза алюминия используется на 50 рабочих местах локальной компьютерной сети.

Доступ любого компьютера сети к устройствам ввода-вывода или контроллерам осуществляется с помощью ОРС-сервера. ОРС-серверы могут располагаться на нескольких компьютерах или контроллерах, и доступ к любому из них может осуществляться с любого компьютера сети. Пример архитектуры такой системы показан на рис. 1.8. Она является достаточно общей и широко используется как для лабораторной автоматизации, так и для автоматизации технологических процессов. Отдельные промышленные сети могут иметь различные протоколы и содержать оборудование разных производителей, а также различную физическую среду передачи данных — оптоволокно, медные провода, радиоэфир (через радио- или GSM-модемы) и

др. Обычно ОРС-сервер работает только с одним или несколькими портами ввода-вывода компьютера, к каждому из которых подключена одна промышленная сеть, поэтому количество ОРС-серверов в системе меньше или равно количеству промышленных сетей. Благодаря наличию сети Ethernet в систему легко могут быть включены серверы баз данных, коммуникационные серверы, веб-серверы, принтеры, плоттеры, АТС, факсы, технологическое оборудование и другие устройства с Ethernet-интерфейсом.

Основой программного обеспечения, установленного на компьютерах сети, являются SCADA-пакеты — программные средства диспетчерского управления и сбора данных. В контроллерах исполняются загрузочные модули программ, генерируемые средствами визуального программирования ПЛК на языках стандарта МЭК 61131-3.

Системы управления с многоуровневой архитектурой обычно строятся по объектному принципу, когда структура системы выбирается подобной структуре объекта автоматизации, а каждая подсистема является локальной, т.е. все обратные связи замкнуты в пределах этой подсистемы. Каждая локальная подсистема выполняет отдельную функцию, задаваемую логикой функционирования всей системы. Объектный принцип построения позволяет упростить проектирование многоуровневой системы и обеспечить ее структурную (архитектурную) надежность.

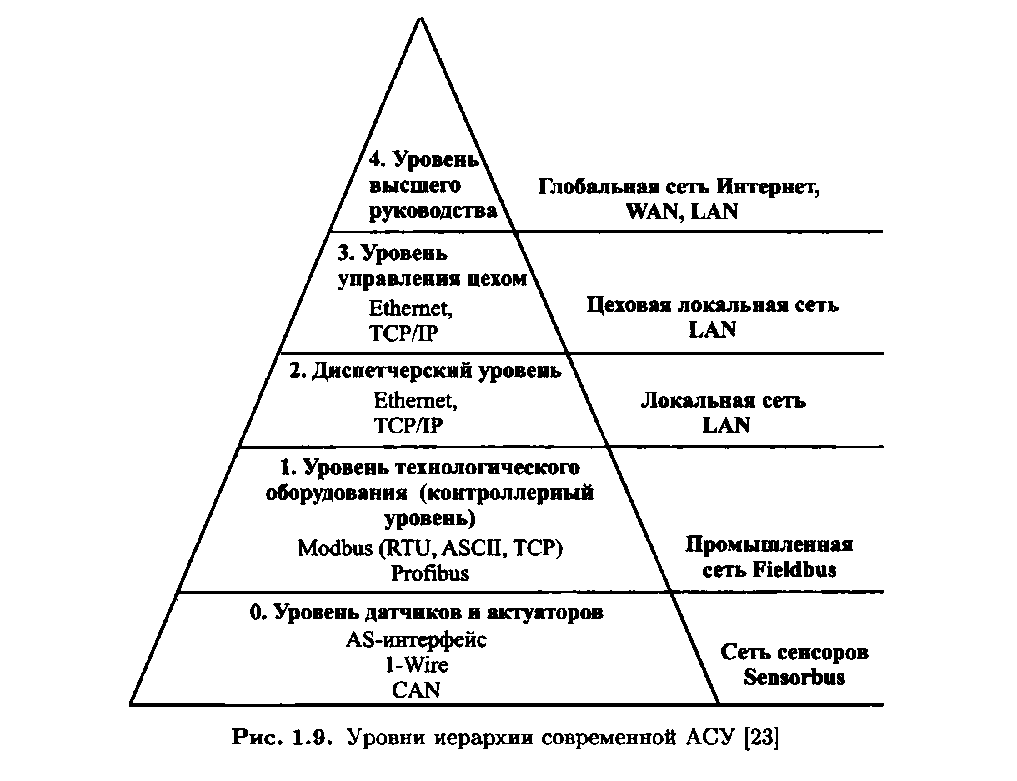

Анализ сложных систем управления позволяет выделить в них несколько однородных уровней иерархии, показанных на рис. 1.9. Здесь WAN (Wide Area Network) — глобальная сеть, LAN (Local Area Network) — локальная сеть.

Низший (нулевой) уровень включает в себя датчики и исполнительные устройства (актуаторы): датчики температуры, давления, концевые выключатели, дискретные датчики наличия напряжения, измерительные трансформаторы, реле-пускатели, контакторы, электромагнитные клапаны, электроприводы и др. Датчики и актуаторы могут иметь интерфейсы типа AS-интерфейс (ASI), 1-Wire или CAN, HART и др. Морально устаревшими интерфейсами нулевого уровня являются аналоговые интерфейсы 4...20 мА, 0...20 мА, 0...5 В и др. В настоящее время наметилась устойчивая тенденция к использованию интеллектуальных датчиков, которые имеют цифровой интерфейс, встроенный микроконтроллер, память, сетевой адрес и выполняют автоматическую калибровку и компенсацию нелинейностей датчика. Интеллектуальные датчики в пределах сети должны обладать свойством взаимозаменяемости, в частности иметь один и тот же протокол обмена и физический интерфейс связи, а также нормированные метрологические характеристики и возможность смены адреса перед заменой датчика.

Первый уровень состоит из программируемых логических контроллеров и модулей аналого-цифрового и дискретного ввода-вывода, которые обмениваются информацией по промышленной сети (Fieldbus) типа Modbus RTU, Modbus TCP, Profibus и др. Иногда модули ввода-вывода выделяют в отдельный уровень иерархии.

Второй (диспетчерский) уровень состоит из рабочих станций — компьютеров с человеко-машинным интерфейсом (ЧМИ, HMI — Human Machine

Interface), наиболее распространенными вариантами которого являются SCADA-пакеты. Диспетчер (оператор) осуществляет наблюдение за ходом технологического процесса или управление им с помощью мнемосхемы на экране монитора компьютера. Диспетчерский компьютер выполняет также архивирование собранных данных, записывает действия оператора, анализирует сигналы системы технической диагностики, данные аварийной и технологической сигнализации, сигналы срабатывания устройств противоаварийных защит, а также выполняет часть алгоритмов управления технологическим процессом. Благодаря объединению диспетчерских компьютеров в сеть наблюдение за процессами может быть выполнено с любого компьютера сети, но управление, во избежание конфликтов, допускается только с одного компьютера или функции управления разделяются между несколькими компьютерами. Права операторов устанавливаются средствами ограничения доступа сетевого сервера. Важной частью второго уровня являются также базы данных реального времени, являющиеся хранилищами информации и средством обмена с третьим уровнем иерархии системы управления.

Третий уровень (уровень управления цехом) появляется как средство интеграции системы АСУ ТП с АСУП — автоматизированной системой управления предприятием. АСУП в зависимости от размеров корпорации может включать еще более высокий (четвертый) уровень и обеспечивать интеграцию с высшим руководством, которое может быть расположено в различных странах и на разных континентах земного шара. На уровне АСУП решаются следующие задачи:

ERP (Enterprise Resource Planning) — планирование ресурсов предприятия;

MRP (Manufacturing Resource Planning) — планирование ресурсов технологических подразделений предприятия;

MES (Manufacturing Execution Systems) — управление производственными ресурсами;

HRM (Human Resource Management) — управление человеческими ресурсами;

ЕАМ (Enterprise Asset Management) — управление основными фондами, техническим обслуживанием и ремонтами.

Количество уровней АСУ зависит от величины предприятия.

В последние годы большой интерес вызывало использование Интернет-технологий в задачах управления, причем не только на уровне корпоративного управления, но даже на уровне технологического оборудования. Для этих целей используются web-серверы, которые могут быть расположены как на обычных персональных компьютерах, так и непосредственно в контроллерах или модулях ввода-вывода (так называемые микро-web-серверы). С помощью любого web-браузера, например Internet Explorer, можно управлять технологическими процессами, открыв на микро-web-сервере Интернет-страничку с мнемосхемой технологического процесса.