Литература: 1 Алексеев В. Ф. «Принципы конструирования и автоматизации проектирования рэу» уч пос. Мн, бгуир, 2003 2 «Действие проникающей радиации на изделия электронной техники» В. М. Кулаков, Ладыгин, Шаховцов и др

| Вид материала | Литература |

- Курсовой проект по дисциплине «Основы проектирования и конструирования», 63.79kb.

- Советом бгуир 25. 06, 309.69kb.

- Методические указания по выполнению лабораторно практической работы расчет надежности, 151.69kb.

- Положение по предоставлению скидок на изделия медицинской техники (мониторы медицинские, 14.01kb.

- Материалы и элементы электронной техники, 35.61kb.

- Программа составлена так, что в полном объеме представлен маршрут проектирования, 70.02kb.

- Программа дополнительной подготовки по направлению «Энерго- и ресурсосберегающие процессы, 88.13kb.

- И границы применения вычислительной техники для автоматизации проектирования определяются, 291.49kb.

- План лекции 1 (2ч.) Технология процесса проектирования и сапр. Предпосылки к автоматизации, 41.54kb.

- С. П. Алексеев; худож. Н. Андреев. М. Дрофа, 2003. 80 с ил. (Честь и отвага), 336.53kb.

Тепловые трубы

Основная тенденция к миниатюризации РЭА создают новую проблему: возрастает количество тепла, выделяемого в единице объёма. Одним из устройств, позволяющих выводить тепло из зон плотного монтажа и трансформировать тепловой поток, а также термостабилизировать приборы, являются тепловые трубы.

Тепловые трубы являются только теплораспределяющими устройствами.

Тепловая труба – это устройство с высокой эффективной теплопроводностью, во много раз превышающей теплопроводность серебра, меди и алюминия.

По существу тепловые трубы представляют собой мосты, позволяющие передавать энергию на некоторое расстояние без помощи нагнетателей.

Высокая теплопроводность достигается в результате испарения и конденсации рабочей жидкости, т.е. изменения агрегатного состояния вещества.

В простейшей форме тепловая трубка – герметичный сосуд, в котором тепло передаётся горячего источника к холодному при помощи замкнутого испарительно-конденсационного цикла.

Внутренняя полость сосуда частично заполнена жидкостью.

Труба должна работать в вертикальном или наклонном положении и терло должно подводиться к нижней её части.

Это существенный недостаток, т.к. он не позволяет использовать подобные тепловые трубы на транспорте, когда пространственная ориентация не определена строго.

В настоящее время для возвращения жидкости используется капиллярный эффект, который создаётся применением капиллярно-пористой структуры.

В этом случае жидкость впитывается в зоне конденсации и передаётся в зону испарения независимо от пространственной ориентации тепловой трубы.

В зависимости от разности температур, в которой работает тепловая труба, различают:

- высокотемпературные (1000..2000К)

- среднетемпературные (500..1000К)

- низкотемпературные (273..500К)

- криогенные (0..273К)

В качестве теплоносителя используют воду, аммиак или органические жидкости.

Для оптимизации тепловой трубы необходимо стремиться к выбору жидкости с малой вязкостью, большим значением плотности поверхностного натяжения и скрытой теплоты парообразования.

В зависимости от конструкционных условий и требований тепловым трубам может придаваться всевозможная форма.

Охлаждение, основанное на скрытой теплоте плавления

Метод отвода тепла основан на использовании скрытой теплоты плавления.

Рекомендуется применять в РЭА, в которых элементы работают в режиме повторно-кратковременной нагрузки.

Достоинства получения значительного выигрыша в массе и размерах теплоотвода.

Применение метода основано на использовании различных конструкций охлаждающих устройств, заполненных хладогеном, фазовые превращения которого происходят при температурах ниже предельно-допустимых для прибора.

Рабочее вещество должно обладать следующими качествами:

- отсутствием гигроскопичности

- отсутствием взаимодействия с металлами

- хорошими диэлектрическими свойствами

- плавление и отвердевание должно происходить без значительного изменения объёма.

В качестве вещества, которое будет участвовать в переносе, можно использовать парафин, воск и т.д.

Термоэлектрическое охлаждение

Термоэлектрический метод охлаждения позволяет осуществить понижение температуры в малом объёме при незначительных габаритах и массе всего устройства.

Этот метод применяется и для отвода тепла для полупроводниковых приборов.

Явление термоэлектрического охлаждения основывается на эффекте Пельтье (при протекании тока по замкнутой цепи через границу 2х металлов, на границе возникает разность температур).

П – коэффициент Пельтье, I – протекающий ток, t – время.

В зависимости от того, как приложено напряжение, можно получить либо холодные, либо горячие области.

Перепад температур может достигать до 45..50°С.

В качестве полупроводниковых термоэлементов применяют сплавы свинца и теллура, теллура и сурьмы, окислы металлов и чистые химические элементы, германий, кремний, селен и их соединения.

В настоящее время термоэлектрическое охлаждение применяется в бытовых холодильниках и автономных кондиционерах.

Недостатки:

- дополнительное потребление электроэнергии для поддержания разности температур

- высокая стоимость

Испарительное охлаждение

Оно возможно лишь в поле сил тяготения при соблюдении соответствующей ориентации прибора в пространстве.

К большинству теплоносителей, которые выполняют такие требования, как низкая температура кипения и замерзания, относится этиловый и метиловый спирты, ацетон, антифриз и другие.

Защита конструкций РЭС от атмосферных воздействий

Герметизация

- обеспечение «непроницаемости» корпуса РЭА для, для жидкостей и газов с целью защиты её элементов и компонентов от влаги, пыли, песка, плесневых грибков, механических повреждений.

Герметизация бывает:

- частичная

- полная

- индивидуальная

Выбор герметизации зависит от срока службы.

Частичная - используются пропитки, обволакивание, заливка как компонентов, таки и РЭА в целом лаками, пластмассами и компаундами на органической основе. Недостаток – не обеспечивают герметичность в течении длительного времени.

Полная – ремонт возможен в случае монтажа гермокорпуса. Защита РЭА от воды, паров, газов, которая достигается при использовании металлов и керамики с определённой степенью проницаемости.

Индивидуальная – возможность замены элементов РЭА при необходимости.

Наиболее распространённый вид герметизации – применение металлического корпуса с воздушным или газовым заполнением.

Газовое заполнение не ограничивает рабочую температуру и предотвращает окисление как элементов устройства, так и смазки отдельных частей.

Недостаток – повышенные требования к механической прочности, трудность выполнения контроля надёжного гермосоединения.

Корпуса бывают:

- разъёмные

- неразъёмные (существенно затруднён доступ к элементам)

Пропитка

Пропитка – процесс заполнения изоляционным материалом пор и малых зазоров компонентов РЭА с целью повышения их электрической и механической прочности, влаго- нагрево- и химостойкости.

Пропитке подвергаются многие изделия: трансформаторы, катушки индуктивности.

При конструировании элементов, которые потом будут подвергаться пропитке, необходимо продумать то, чтобы пропитка попала внутрь.

Нельзя подвергать пропитке лаком электроизоляционные материалы (лакоткань).

Основные свойства пропиточных материалов и рекомендации по их применению

При выборе пропитываемого материала необходимо учитывать:

- токсичность

- влагостойкость, термостойкость (насколько он сможет защитить элемент от внешних воздействий).

При выборе пропитки и заливки изделия, работающего при Т=313К и влажности 90..98%, для многослойных обмоток открытого типа используется трёхкратное нанесение пропитки данной обмотки + дополнительное эмалевое покрытие. Если то же самое изделие пропитать дважды и покрыть защитной эмалью, то это изделие будет работать при Т=293±5К и влажности 65±15%. После пропитки для повышения влагостойкости используется заливка и обволакивание. При использовании как пропиток, так и заливок и обволакиваний, сопротивление эпоксидных материалов, которые широко используются, пи повышении температуры понижается. При этом увеличивается диэлектрическая проницаемость и тангенс угла диэлектрических потерь.

Заливка и обволакивание

Обволакивание – процесс образования покровных оболочек на поверхности изделия, предназначенной для кратковременной работы в условиях влаги.

Заливка – процесс заполнения изоляционным материалом свободного пространства между узлом и стенкой защитного корпуса.

В случае, если изделие не имеет корпуса, создаётся специальная форма и производится заливка в эти формы. При помощи заливки можно нанести защитный слой, заполнит зазоры и т.д. Заливка узлов РЭА позволяет получить изделие с точными геометрическими размерами. Методы заливки широко используются благодаря минимальному расходу материала и простоты технологического процесса.

Процессы обволакивания, пропитки и заливки не заменяют полную герметизацию.

Расчёт внутренних напряжений компаундов при заливке

Возникающие при заливке напряжения вызваны компаундами при заливке изделия и обусловлены несвободными изменениями объёма изделия при отвердевании и при различии ТКЛР компаунда и заливаемых изделий.

Максимальное значение напряжения возникает на границе компаунд - заливаемая деталь. Напряжения уменьшаются по мере удаления от границы раздела. Снятие напряжения возможно при дополнительной термообработке.

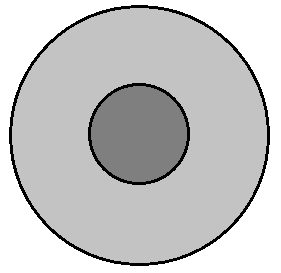

Пример: расчёт напряжения в цилиндрическом полимерном теле, армированном стержнем из другого материала.

Pk – давление компаунда

Ek – модуль упругости компаунда

α1, α2 – ТКЛР…

Δθ – разность температур

d0 – диаметр тела

dc – диаметр стержня

μ – коэффициент Пуассона

При понижении температуры величина внутренних напряжений в эластичном компаунде в некоторых случаях может быть больше, чем в жёстком.

Методы снижения внутренних напряжений в компаундах

Модификация свойств компаундов позволяет понизить внутреннее напряжение путём введения наполнителей, пластификаторов, изменением их соотношений или режима отвердевания.

Понижение напряжений конструктивными методами обеспечивается использованием демпфирующих прокладок. Они изготавливаются из резины, пенопласта и т.д. Плотность прилегания достигается технологическими приёмами (окунание, обволакивание и др.).

Большое значение имеет выбор размеров и геометрической компоновки узлов, подлежащих заливке, т.к. внутренние напряжения растут с увеличением размеров, а деформации и внутренние напряжения имеют минимальную величину в геометрическом центре отливки, в нём нужно располагать наиболее чувствительные к сжатию детали.

Основные свойства компаундов и рекомендации к их применению

Герметики и компаунды на каучуковой основе рекомендуется использовать:

- «Виксинт» марки 0-1-18 – воздействие вибраций, бензина, морской воды.

- СКТН-1 – герметизация приборов с избыточным давлением.

- «Виксинт» марки К-18 – воздействие воздуха с повышенной влажностью и температурой Т=213..523°К.

- ВГО-1 – воздушная среда при температуре Т=213..523°К.

Точное значение жизнеспособности компаунда зависит от дозировки катализаторов, молекулярного веса полимеров, климатических условий в цехе, где протекает процесс герметизации.

Недостатком герметиков и компаундов на каучуковой основе является их недостаточная адгезионная способность к металлам.

Улучшение адгезии достигается нанесением подслоя из лака. При введении специальных добавок в лаки и эмали образуются структуры, благодаря которым материалы утрачивают текучесть и держатся на вертикальной поверхности.

Такие материалы называются тиксотропными. Гелеобразное состояние материала может быть легко разрушено при механическом или термическом воздействии и вновь восстановлено при его прекращении.

Эпоксидные тиксотропные компаунды обеспечивают покрытия необходимой толщины путём разового окунания.

Разъёмная герметизация. Назначение и область применения

Разъёмная герметизация применяется для защиты блока РЭА, требующего замену элементов при ремонте, регулировке и настройке.

Для предотвращения электропробоя, нужно увеличить зазоры между компонентами, находящимися под различными потенциалами. Надо умножить на коэффициент, вычисляемый по нормам электрической прочности воздуха при нормальном давлении.

Герметичность разъёмного корпуса достигается уплотнением стыков корпуса с кожухом при помощи уплотняющих прокладок.

При герметизации прокладками может достигаться:

- эластичность принудительным уплотнением

- эластичность самоуплотнением

- металлическим уплотнением

Принудительное уплотнение - сжимание прокладки механически при сборке корпуса.

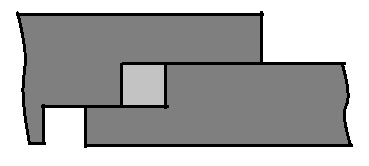

С

амоуплотнение – помещение прокладки между частями корпуса, и в результате сжатия корпуса прокладка сжимается.

амоуплотнение – помещение прокладки между частями корпуса, и в результате сжатия корпуса прокладка сжимается.

где Рн – начальное давление

Рс – давление окружающей среды

В уплотнителях узла с принудительным уплотнением удельное давление на прокладку выбирается таким, чтобы контактное давление во всём диапазоне рабочих температур всегда оказывалось выше Рс.

Область применения этого уплотнителя – трубопроводы в РЭА в небольших герметичных корпусах.

Металлические уплотнительные прокладки изготавливают из Al, Cu, In, Pb, реже из Ni, Ag, Fe.

Если используются алюминиевые прокладки, то рабочая температура достигает 673°К.

Медные – до 353°К.

Прокладки, работающие на срез, изготавливаются из медной ленты толщиной в 1мм.

In применяется в виде тонкой проволоки диаметром 0,7..1,5 мм. При смятии прокладки до 0,85 происходит холодная сварка In с элементами уплотнения.

Особенности проектирования резиновых уплотнителей

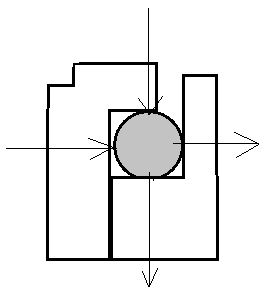

При длительной эксплуатации в широком диапазоне изменения давления и незначительной деформации применяются прокладки вида «прямоугольник»

Также распространёнными являются:

Эти два вида выдерживают широкий диапазон давлений.

В агрессивных (для резины) средах применяют тороидальные прокладки, армированные пластмассами.