Учебное пособие Допущено Учебно-методическим объединением вузов Российской Федерации по образованию в области горного дела в качестве учебного пособия для студентов вузов, обучающихся по специальности «Шахтное и подземное строительство»

| Вид материала | Учебное пособие |

- Учебное пособие по клинической фармакологии рекомендуется Учебно-методическим объединением, 2876.83kb.

- Учебное пособие Для студентов специальностей 150405, 190603, 661.12kb.

- Учебное пособие для очных отделений многопрофильных медицинских университетов, 1767.78kb.

- Учебно-методическим объединением по медицинскому и фармацевтическому образованию вузов, 2417.25kb.

- Учебное пособие Рекомендовано Учебно-методическим объединением по медицинскому и фармацевтическому, 1674.92kb.

- Учебное пособие Г. М. Фрумкин Рекомендовано Учебно-методическим объединением по образованию, 2422.43kb.

- Министерство образования Российской Федерации Уральская государственная горно-геологическая, 1822.37kb.

- Отечественная история, 1627.22kb.

- Министерство здравоохранения, 1224.21kb.

- Практикум по патологической физиологии (для студентов лечебного, педиатрического, 1873.79kb.

2.6. Системы автоматизированного проектирования

Процесс проектирования складывается из двух частей – творческой и технической. Творческий труд проектировщиков (до 30 % общих трудозатрат) в обозримом будущем вряд ли будет механизирован. Техническая часть труда связана с рутинными расчетами, составлением и размножением комплектов чертежей, определением экономичности намеченного решения и т.д.

Техническая часть труда проектировщиков вполне может быть облегчена за счет повышения оснащенности проектной организации компьютерной техникой и программным продуктом, множительной техникой, улучшения технологии проектирования, проведения организационных мероприятий. Одним из главных направлений технического прогресса в проектировании является внедрение систем автоматизированного проектирования (САПР) для выполнения проектных операций и процедур.

Диалог человека и автоматизированной системы при наличии в ней обширного банка информации, вычислительных, конструкторских, технологических и исследовательских программ позволяет моделировать проектируемый объект, выполняя, по существу, вычислительный эксперимент. Возникают условия для оценки влияния изменения исходных данных, конструктивных, организационных и технологических параметров при выборе наиболее удачных инженерных решений. При этом обеспечиваются:

быстрота, наглядность и более высокая точность проектирования;

возможность многошагового проектирования, оперативного перебора вариантов решения задачи, внесения изменений и исправления возможных ошибок;

управление ходом решения задачи в критических зонах, где машина может зайти в тупик;

немедленное получение на мониторе, а затем и на графопостроителе четкого чертежа объекта или его элементов.

Составными частями САПР являются подсистемы, которые подразделяют на проектирующие и обслуживающие.

Функциональная часть проектирующей подсистемы предназначена для выполнения проектных операций и процедур (например, проектирование профиля трассы железнодорожного, автодорожного, канализационного тоннеля или линии метрополитена; проектирование постоянной крепи (обделки); технологии проведения выработки, календарного графика строительства, определение его сметной стоимости и т.п.).

Обеспечивающая часть проектирующей подсистемы включает техническое, лингвистическое, программное, информационное, методическое и организационное обеспечение.

Техническое обеспечение – это многочисленные технические средства для САПР, которые организационно могут функционировать в виде малых и обширных вычислительных сетей.

Лингвистическое обеспечение – языки программирования, проектирования, а также языки графические, схемные, диалоговые, моделирования и т.п.

Информационное обеспечение содержит необходимые для проектирования нормативы, документы, справочные данные, типовые и индивидуальные проектные решения, словари, классификаторы т.п. Информационная база данных, вместе с системой управления ею, формирует банк данных. Ядром базы данных являются стандартные файлы (поименованные совокупности данных).

Методическое обеспечение состоит из нормативно-методических и прикладных материалов, описания циклов проектирования, типовых сочетаний программ, распределение функций между человеком и ЭВМ и пр.

Организационное обеспечение содержит документацию по структуре проектной организации и службы САПР, в задачи которой входят:

эксплуатация и развитие подсистем и компонентов САПР, средств ее обеспечения;

создание и внедрение баз данных своей организации, сохранение и восстановление информации на машинных носителях;

подготовка и переподготовка специалистов-пользователей САПР.

Для реализации отмеченных задач в проектных организациях обычно создают отдел автоматизированного проектирования и вычислительной техники.

Обслуживающие подсистемы САПР обеспечивают работоспособность проектирующих подсистем, например, подсистемы развития программного обеспечения.

Степень использования САПР в проектной организации может быть оценена, например, по стоимостному (К С) или кадровому (КN) параметрам:

КС = ССАПР/Собщ; (2.23)

КN=NСАПР/Nобщ, (2.24)

где ССАПР и Собщ – стоимость проектных работ с применением САПР и их общая стоимость соответственно; NСАПР и Nобщ – аналогичные численности проектировщиков.

3. Проектирование конструкций

подземных сооружений

3.1. Общие положения

Конструкции подземных сооружений проектируют с учетом следующих факторов:

назначения (размеров поперечного сечения, протяженности, срока службы, схем сопряжения с поверхностью земли и другими выработками);

условий строительства (инженерно-геологических, гидро-геологических, климатических, географических, топографических);

производственно-технического уровня строительства и эксплуатации ПС (прогрессивных конструкций, способов, средств и технологий выполнения работ);

экономичности способов и средств строительства и эксплуатации;

экологичности включения ПС в окружающую среду на стадиях строительства и эксплуатации в смысле недопущения сверхнормативных вредных влияний объекта по газовыделению, шуму, вибрации, производственных и бытовых стоков и т.п.

В состав конструкций ПС входят:

обделка (постоянная крепь), взаимодействующая с окружающим массивом горных пород (грунтов) и обеспечивающая надлежащую прочность ПС и его безопасное состояние на стадиях строительства и эксплуатации;

внутренние конструкции, обеспечивающие, преимущественно, эксплуатационные свойства ПС (ниши, камеры, водоотводные, вентиляционные и электротехнические устройства, верхнее строение пути или дорожное полотно в транспортных тоннелях, пассажирские платформы и подплатформенные конструкции станций метро и т.п.).

Следует предусматривать возможность существенного различия обделок ПС на протяженных участках при локальных значительных изменениях геологии, на сопряжениях с другими выработками и с поверхностью земли, а также при других обстоятельствах.

При проектировании конструкций и технологии возведения обделок также приходится учитывать упомянутые 5 факторов.

Назначение ПС требует от обделки обеспечения ряда функциональных свойств: надлежащих прочности, долговечности и надежности в течение проектного срока службы при необходимых размерах поперечного сечения по габаритам или пропускной способности.

Условия строительства требуют учета взаимодействия обделки с массивом пород в статическом и динамическом режимах, с грунтовыми водами разных составов и температур, с колебаниями температуры воздуха, а следовательно, придания обделке нескольких специфических качеств: водонепроницаемости, морозостойкости, антикоррозийности, сейсмостойкости и т.п.

Производственно-технические требования должны обеспечить возможность использования эффективных крепежных материалов, прогрессивных конструкций и высокопроизводительных, безопасных технологий их возведения, изготовления элементов и их транспортировки до забоя, а также усиления, ремонта и погашения (если это предусмотрено проектом или при возникновении аварийных ситуаций). Раздел проекта «Промышленная безопасность» подвергается специальной экспертизе, результаты которой рассматривают и утверждают в органах Госгортехнадзора.

Экономичность требует отыскания конструктивных и технологических решений по минимизации материальных, трудовых и денежных затрат на изготовление и возведение обделок и последующее их содержание.

Экологичность требует использования материалов, конструкций и способов производства работ, безопасных для здоровья людей (строителей, эксплуатационников, пассажиров, пешеходов, жителей близлежащих домов или населенных пунктов и т.п.), а также природной среды. Следует предусматривать изыскания и последующие наблюдения за наличием и возникновением в процессе строительства различного рода загрязнений в массиве пород (грунтов), в подземных выработках, на строительных площадках, во временных зданиях и сооружениях. Особое внимание следует уделять участкам подземных сооружений, располагаемых в зонах влияния различного рода могильников, свалок, кладбищ и т.п. объектов.

3.2. Требования к материалам обделок ПС

Материалы для обделок, их гидроизоляции, для внутренних конструкций, отделочные материалы должны соответствовать требованиям прочности, долговечности, пожарной безопасности, устойчивости к воздействию агрессивных факторов и микроорганизмов, не выделять токсичных соединений при строительстве и эксплуатации ПС. Гидроизоляция должна выдерживать без разрыва допускаемые проектом деформации обделок.

Изложенным требованиям в наибольшей мере соответствуют бетон и железобетон, применяемые в монолитных, сборных или сборно-монолитных сооружениях. Преимущественно используют тяжелые типы бетонов по ГОСТ 26633. Класс бетона для соответствующих конструкций рекомендуется [11, 19] принимать согласно табл.3.1. Проектные марки бетона и конструкций по морозостойкости в зонах знакопеременных температур должны соответствовать СНиП 52-01-2003 (Бетонные и железобетонные конструкции) для первого класса сооружений.

Таблица 3.1

Классы бетона по прочности для подземных сооружений

| № п/п | Конструкции и их элементы | Класс бетона |

| 1 | Высокоточные железобетонные блоки обделок из водонепроницаемого бетона для закрытого способа работ | В40 |

| 2 | Обычные железобетонные элементы обделок для закрытого способа работ | В30 |

| 3 | Сборные железобетонные элементы обделок для открытого способа работ (включая цельносекционные), несущих конструкций, «стен в грунте», внутренних конструкций, опускных секций подводных тоннелей. | В25 |

| 4 | Монолитные бетонные и железобетонные обделки метро | В20 |

| 5 | Монолитные железобетонные внутренние конструкции, «стены в грунте» для крепления котлованов, бетонные подготовки под гидроизоляцию, порталы, оголовки, путевой бетонный слой | В15 |

| 6 | Жесткое основание пути и полов, водоотводящие и кабельные лотки | В7,5 |

Сталь соответствующих марок допустимо применять [16] для устройства прогонов станций метро, колонн, перемычек над проходами, сопряжений обделок разных диаметров, гидроизоляции сложных конструкций (например, в подводных тоннелях) и т.п. Для армирования бетонных конструкций и анкерования горных пород вокруг выработок широко используют стальную арматуру классов А-II, A-III, A-IV периодического профиля и A-I гладкого профиля [12], стальные канаты (при глубоком анкеровании) и даже «струнную арматуру» для предварительно напряженных конструкций.

Для изготовления элементов водонепроницаемых тюбинговых обделок обычно используют серый чугун (ГОСТ 1412) или высокопрочный чугун (ГОСТ 7293), нормативные и расчетные сопротивления которых представлены в СНиП II-23 [15]. Серый чугун СЧ-20, часто применяемый для изготовления тюбингов, хорошо противостоит коррозии и имеет прочность на сжатие 200 МПа, однако он хрупок и имеет невысокую прочность на растяжение (65 МПа). Высокопрочный чугун ВЧ 50-2, ВЧ 60-2, ВЧ 70-3 обладает высокой прочностью не только при сжатии, но и при растяжении (в 2,5-3 раза больше, чем серый чугун).

Наряду с широко распространенными материалами в отдельных случаях применяют и менее распространенные: полимербетон, набрызгбетон, сталефибробетон и т.п.

Полимербетон, отличающийся от обычных цементных бетонов использованием в качестве вяжущего синтетической смолы холодного твердения, обладает более высокой стойкостью к воздействию агрессивных газов и вод, хорошей удобоукладываемостью, высокой прочностью и меньшей хрупкостью, более короткими сроками твердения и набора прочности. Его применение может быть целесообразным в конструкциях подземных сооружений, работающих в агрессивных средах (например, в канализационных коллекторах). Следует, однако, учитывать, что синтетические смолы дороже цементных вяжущих, в определенной мере токсичны и требуют специально обученных рабочих и ИТР.

Набрызгбетон, отличающийся безопалубочным способом нанесения на закрепляемую поверхность при помощи сжатого воздуха мелкозернистой бетонной смеси с быстродействующим ускорителем твердения, может быть использован в качестве самостоятельного средства возведения упрочняюще-выравнивающей крепи (обделки) или элемента комбинированной обделки в сочетании с анкерной крепью или другими видами крепи.

Технологичность приготовления бетонной смеси и возведения крепи, повышенная плотность и прочность набрызгбетона, упрочняющее воздействие на приконтурную трещиноватую зону массива обеспечивают надлежащую устойчивость выработок при небольших расходе материалов и трудозатратах в породах скального и полускального типов. Набрызгбетон пригоден также для повышения водонепроницаемости обделок, в частности, в канализационных коллекторах.

Для получения высокого качества набрызгбетонного покрытия целесообразно использовать схему сухого набрызгбетонирования с затворением сухой смеси водой и ускорителем схватывания в смесительной камере в 5-7 м от сопла.

Сталефибробетон представляет собой мелкозернистый бетон, хаотично армированный мелкими стальными отрезками (фибрами) диаметром 0,1-0,9 мм и длиной 20-50 мм с расходом до 30 кг на 1 м3 смеси. Дисперсное армирование повышает трещиностойкость, прочность бетона на сжатие (15-20 %), изгиб (до 250 %), динамические нагрузки, истираемость. Такой материал может быть успешно использован для возведения монолитно-прессованной обделки тоннелей при щитовой проходке в сложных горно-геологических условиях, изготовления сборных элементов обделки, заделки различного рода швов, зазоров между конструктивными элементами, возведения монолитной железобетонной обделки и рубашки и даже нанесения фибро-набрызгбетонного слоя. Основные способы и средства приготовления, транспортировки и укладки бетона сохраняются, при этом результаты получаются более высокие.

3.3. Выбор конструктивно-технологического

типа крепи (обделки)

Рациональный тип временной или постоянной крепи с учетом многообразия их видов и конструкций выбирают с таким расчетом, чтобы в наибольшей мере использовать достоинства каждого в конкретных условиях строительства и эксплуатации.

Крепи горных выработок и обделки транспортных, гидротехнических и специальных подземных сооружений различают [1] по ряду признаков:

1) по назначению – временная и постоянная крепь (обделка);

2) по материалу – деревянная, металлическая, каменная, бетонная, железобетонная, из других материалов, смешанная;

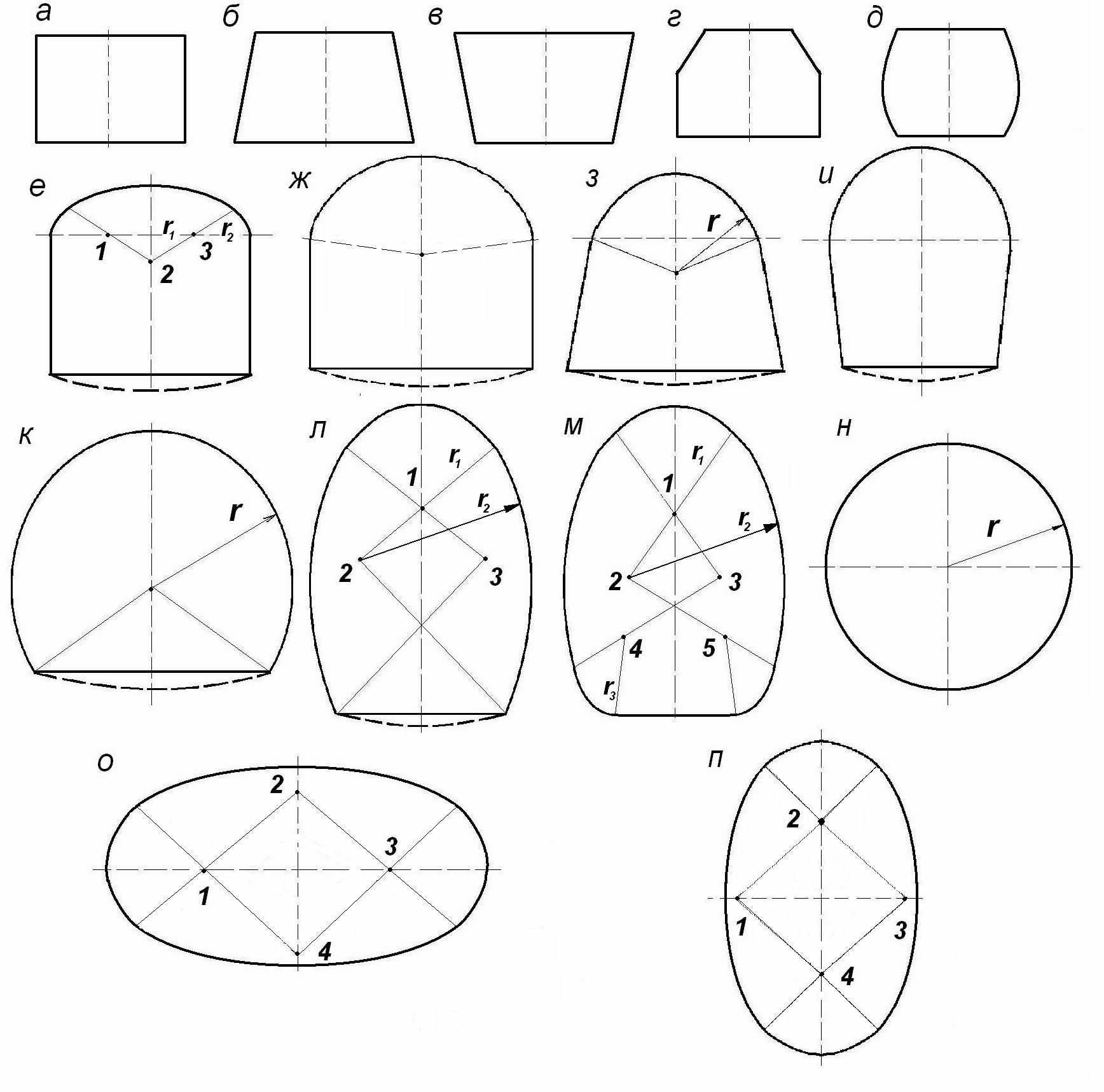

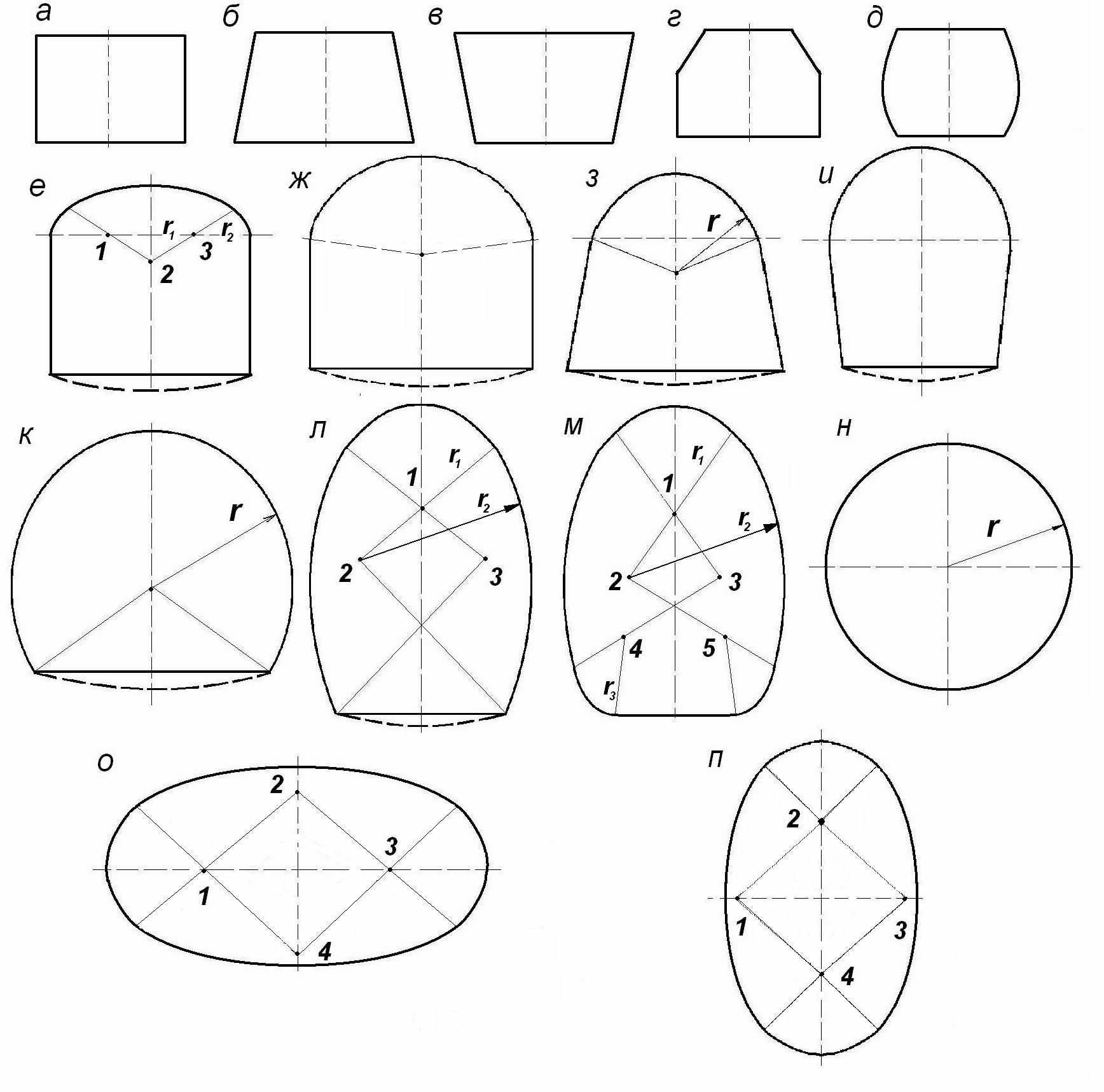

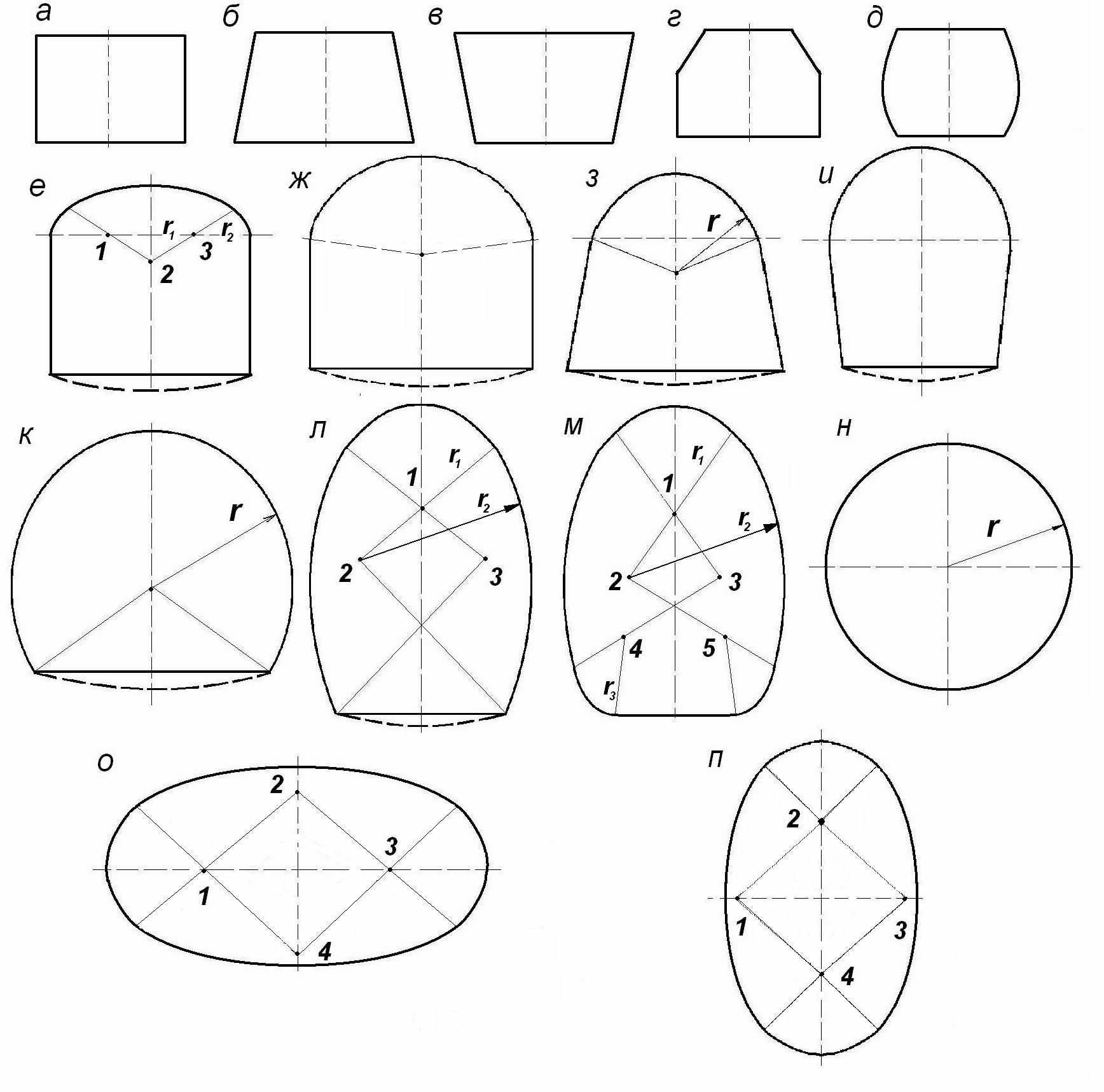

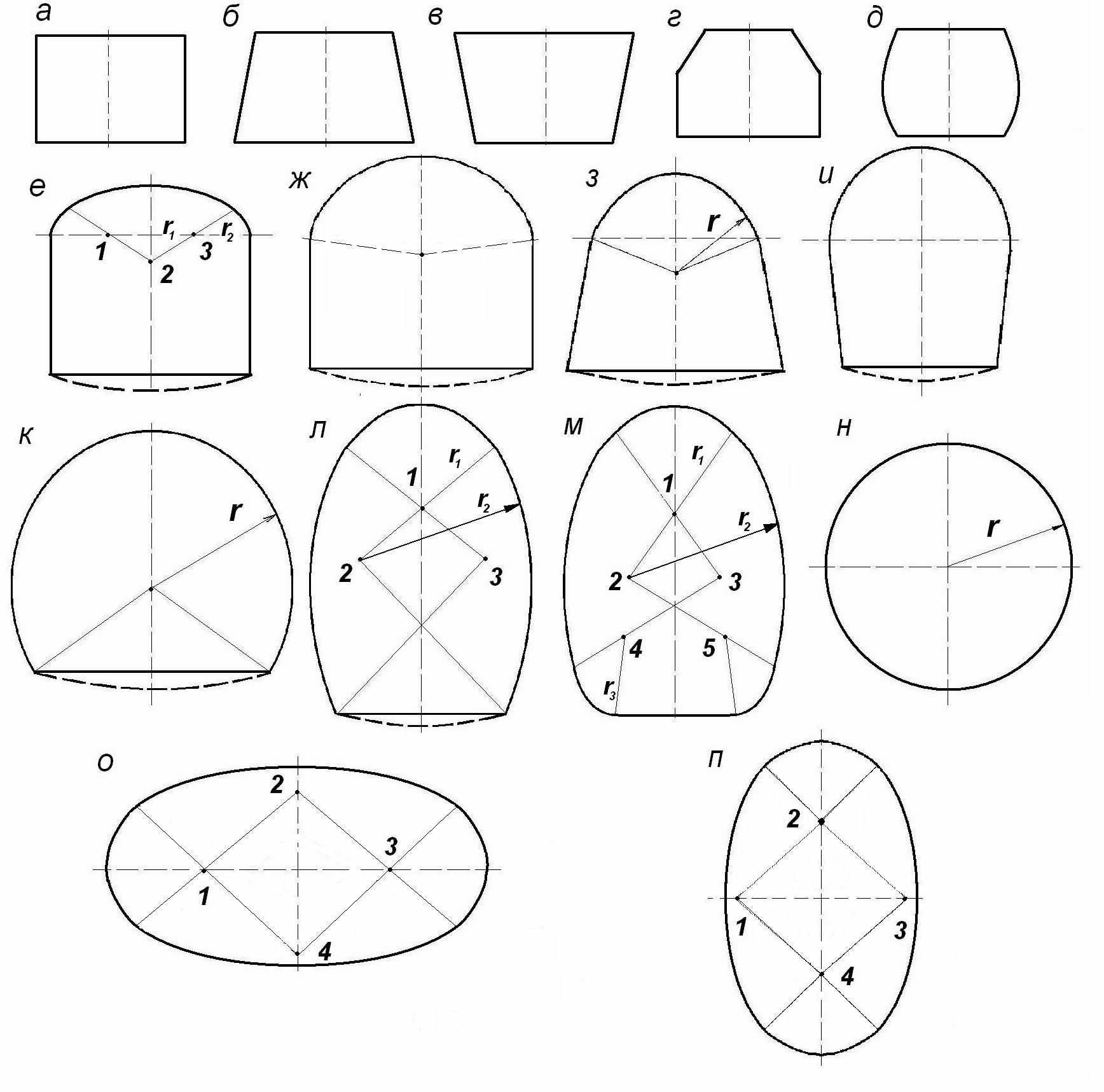

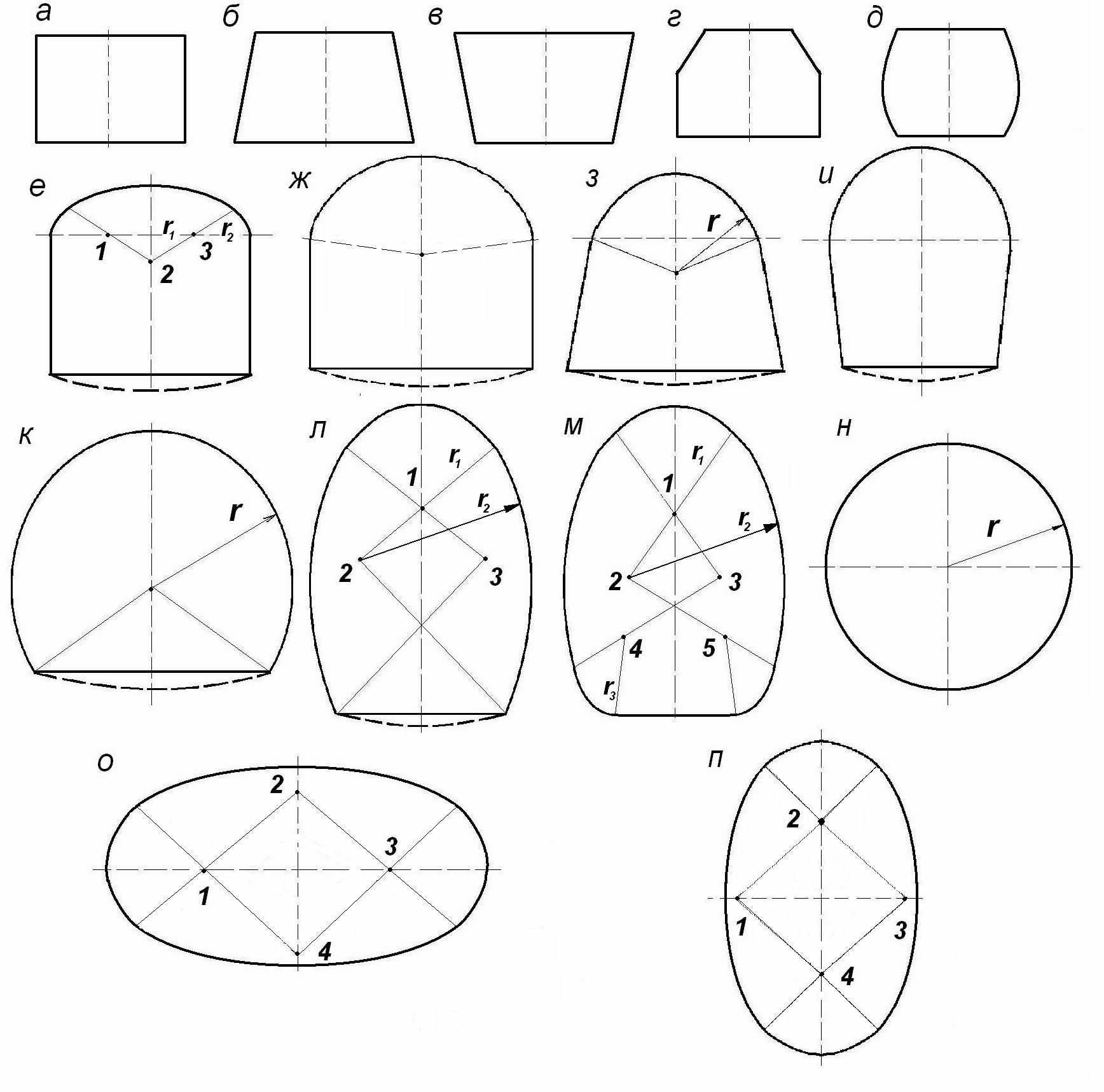

3) по форме – прямоугольная, трапециевидная, полигональная, сводчатая, подковообразная, кольцевая, эллиптическая (рис.3.1);

4) по конструктивно-технологическому виду – сборная, монолитная, сборно-монолитная;

5) по характеру работы – ограждающая, изолирующая, несущая, комбинированная;

6) по типу конструкции – сплошная (монолитная и сборная из блоков, тюбингов, рам, установленных всплошную), интервальная (штанговая и рамная, различных форм, конструкций, установленная вразбежку), комбинированная (сочетание сплошной и интервальной);

7) по конструктивной схеме – балочная, арочная, кольцевая с жесткими или шарнирными соединениями элементов;

8) по деформационно-силовой характеристике – жесткая (до 20 мм), малоподатливая (до 100 мм), податливая (до 200 мм) и весьма податливая (более 200 мм);

9) по структуре конструкции – однослойная, многослойная;

10) по размещению на поверхностях выработки – потолочная, незамкнутая, замкнутая, торцевая;

11) по характеру контакта с массивом пород – без сцепления с массивом пород по наружному контуру, со сцеплением;

12) по местоположению на трассе выработки – крепь (обделка) протяженных участков, сопряжений и пересечений, закруглений, выходов на поверхность (порталов, устьев стволов и штолен);

г

д

а

б

в

и

е

з

ж

r2

r

r1

1

3

2

к

л

м

r1

н

r1

r2

1

1

r

r2

r

2

3

3

2

5

4

r3

о

п

2

2

3

3

1

1

4

4

Рис.3.1. Формы внутреннего очертания крепей (обделок): а – прямоугольная;

б и в – трапециевидные; г – полигональная; д – бочкообразная; е, ж, з, и – сводча-

тые с вертикальными и наклонными стенами (формы сводов: е – трехцентровый пониженный; ж, з – циркульный пониженный; и – полуциркульный); к, л, м –

подковообразные циркульного, трехцентрового и пятицентрового очертания;

н – кольцевая; о, п – эллиптические

13) по способам возведения – обычная и специальная (забивная, задавливаемая, погружная, опускная, предварительно обжатая и т.п.), возводимая при подземном и открытом способе производства горных работ;

14) по возможности перемещения – стационарная, передвижная.

Постоянную крепь (обделку) при проведении выработки возводят либо вслед за продвиганием забоя, либо с отставанием от него. Это зависит от конструкции крепи, характера проявлений горного давления, темпов и организации проходческих работ.

Временную крепь, при необходимости ее использования, следует применять либо механизированную передвижную, требующую при перестановке небольших трудозатрат (например, проходческие щиты), либо такой конструкции, которая затем войдет в состав постоянной крепи без необходимости перестановки. Эффективными видами такой крепи являются штанговая, набрызгбетонная и их комбинации.

В выработках, сооружаемых закрытым способом, применяют, как правило, сводчатые, круговые или эллиптические формы поперечного сечения, поскольку они целесообразны с точки зрения проявлений горного давления и работы элементов крепи из бетона, железобетона и чугуна, которые хорошо сопротивляются сжимающим усилиям и гораздо хуже изгибающим.

При открытом способе строительства подземных сооружений чаще используют прямоугольные формы сечения с одним или несколькими пролетами (перегонные тоннели или станции метро, пешеходные и коллекторные, автотранспортные тоннели на пересечении магистралей и т.п.). Однако при открытом способе применяют и сводчатые формы сечения (например, в односводчатых станциях метро).

Выполнив предварительный отбор двух-трех конкурирующих типов крепи (обделки) для конкретных условий с учетом влияющих факторов (см. раздел 3.1), уделяют особое внимание технологичности возведения сравниваемых крепей. Для долговременных подземных сооружений применяют крепи из долговечных крепежных материалов (бетон, железобетон, чугун, реже сталь). Тесно связывая их конструкции с технологией проведения и крепления, необходимо стремиться к малооперационности процесса крепления при минимизации объема немеханизированных операций. Например, считавшиеся в недавнем прошлом весьма эффективными тюбинговые кольцевые крепи при щитовой проходке перегонных тоннелей метро успешно вытесняются железобетонными блочными крепями, разжимаемыми на породу гидродомкратами в лотковых полублоках (Санкт-Петербургский вариант при щитовом комплексе КТ 1-5,6). Продолжительность сборки на дуговом конвейерном крепеукладчике такого блочного кольца сокращается с 60-80 мин до 8-10 мин, поскольку исключаются из процесса крепления трудоемкие ручные работы по укладке тюбингов от лотка к шелыге свода, установке болтовых связей между тюбингами, замыканию ключевым тюбингом кольца в верхней его зоне. Кроме того, разжатие блочного кольца на породу исключает необходимость выполнения трудоемких работ по первичному тампонажу закрепного пространства и обеспечивает быстрое включение крепи в работу с массивом пород, благодаря чему значительно снижаются его смещения и осадки земной поверхности.

При щитовой проходке тоннелей по обводненным породам вместо чугунных тюбинговых обделок широко используются блочные железобетонные из высокопрочных водонепроницаемых бетонов с эластичными межблоковыми уплотнителями, например, неопреновыми.

В железнодорожных, автодорожных и гидротехнических тоннелях эффективны монолитные бетонные и железобетонные обделки при использовании передвижных секционных гидрофицированных опалубок, быстротвердеющих бетонов и высокопроизводительных бетоноукладчиков. В качестве временной крепи, при необходимости, применяется комбинированная крепь из анкеров и набрызгбетона, которая затем входит в состав постоянной, сокращая расход материалов и труда.

Конструктивно-технологический тип крепи (обделки) следует выбирать с учетом ряда влияющих факторов (см. раздел 3.1).

Назначение подземного сооружения диктует размеры и форму его поперечного сечения в свету (по внутреннему контуру крепи и верху балластного слоя или дорожного полотна). Площадь поперечного сечения в свету (Sсв) находят по габаритам эксплуатационного (иногда и проходческого) оборудования, транспортных средств, зазоров и проходов, установленных правилами безопасности, а для гидротехнических тоннелей по проектному расходу жидкости. В качестве исходной позиции при проектировании транспортных тоннелей используют габарит приближения строений: для перегонных тоннелей метро кругового очертания См.к, прямоугольного очертания См.п, для однопутных железнодорожных тоннелей С, для автодорожных тоннелей по ГОСТ 24451-80 (от Г-9 до Г-7, где цифра обозначает ширину дорожного полотна в метрах, зависящую от категории дороги (I-IV) и длины тоннеля). Площадь сечения в свету определяет пропускную способность выработки по вентиляции и является исходной величиной для расчета площади сечения вчерне (Sчер) (по наружному контуру крепи и подошве выработки, если крепь незамкнутая). Проектную площадь поперечного сечения выработки в проходке (Sпр) находят по размерам выработки вчерне, увеличиваемым на нормируемую величину проектного перебора. Ориентировочно Sпр = (1,03-1,05)Sчер, но при точном расчете учитывают применяемые способ и технологию проходки выработки.

Протяженность выработки в значительной мере определяет выбор способа, технологии и механизации проходки, в том числе возведения обделки. В выработках большой протяженности (больше 500-1000 м) уместно при соответствующем обосновании использовать высокопроизводительную дорогостоящую проходческую технику, обеспечивающую комплексную механизацию работ, высокие качество и скорость проходки (около 1000-2000 м/мес.), надежность оборудования, культуру производства, безопасность труда. Такого рода комплексы выпускают многие известные в мире фирмы (Роббинс, Херенкнехт, Вирт, Мицубиси и др.) для проходки выработок разного назначения при разнообразных условиях строительства (в скальных, полускальных, мягких, рыхлых сухих и обводненных породах).

Производственно-технический уровень строительства ПС определяется не только наличием высокоэффективных конструкций обделок и прогрессивных комплексов оборудования, но в большой мере оптимальной организацией работ.

При проектировании линии метро, например, протяженностью 15 км при среднем расстоянии между станциями 1,5 км можно разделить линию на 10 отрезков по 1,5 км и поручить их строительство 10 строительным организациям. Каждая из них будет выполнять полный комплекс работ по строительству станции, пристанционных и притоннельных сооружений, перегонных тоннелей. Для этого потребуется организовать десятки горно-проходческих бригад и оснастить их соответствующим количеством горно-строительного оборудования. При ограниченном объеме работ в пределах полуторакилометровых участков такое оборудование не должно быть высокопроизводительным и дорогим, иначе затраты на его приобретение, монтаж-демонтаж и эксплуатацию будут чрезмерно большими.

При поточно-сквозной организации строительства для проходки перегонных тоннелей может быть предусмотрена одна пара высокопроизводительных комплексов дорогостоящего оборудования, которое может в настоящее время обеспечить устойчивую скорость проходки около 1200-1500 м/мес. при высоком качестве работ. В этом случае 15 км линии будут пройдены за 10-12,5 мес., а станции метро рациональных конструкций сооружаться последовательно, по мере проходки перегонных тоннелей. При такой поточной организации строительства потребуется небольшое число специализированных проходческих бригад и соответствующее число комплектов горно-строительного оборудовании.

Тип и конструкция обделки в этом случае должны быть высокомеханизируемыми и быстро вступающими в работу. Этим требованиям в настоящее время удовлетворяют в наибольшей мере сборная железобетонная блочная обделка, разжатая в породу одним из способов.

При проходке буровзрывным способом тоннеля на полное сечение в комплекс оборудования включают буровые рамы на 10-15 длинноходовых бурильных машин при высоте выработок до 12 м или самоходные бурильные установки на 2-4 бурильных машины при высоте выработок до 5 м. Для уборки породы используют высокопроизводительные погрузочные машины или подземные экскаваторы (преимущественно гидравлические) в сочетании с эффективными видами призабойного и линейного транспорта (конвейерного, рельсового, самоходного пневмоколесного, гидравлического и т.п.).

Темпы проходки тоннеля при хорошей организации строительства могут достигнуть 150-200 м/мес. Монолитная бетонная обделка при механизированном возведении вполне соответствует рассмотренной технологии механизации работ. В качестве временной крепи при этом рационально использовать анкерную, набрызгбетонную или их комбинации.

Для проходки по скальным и полускальным породам применяют также проходческие комбайны бурового (роторного) типа, способные проходить выработки со скоростью 500-1500 м/мес. При круглой форме поперечного сечения целесообразна сборная кольцевая крепь из железобетонных блоков или кольцевая крепь из монолитно-прессованного быстротвердеющего бетона или фибробетона.

Экономическая оценка сравниваемых вариантов обделок должна включать в себя 5 основных показателей прямых затрат на 1 м выработки:

, (3.1)

, (3.1)где Сi – общая стоимость обделки на 1 м выработки i-го варианта; См – стоимость материалов обделки; Сз.п – заработная плата на возведение 1 м обделки; См.д, Са и Ср – приведенные к 1 м выработки затраты соответственно на монтаж-демонтаж крепежного оборудования, его амортизацию и используемые ресурсы (электроэнергия, сжатый воздух, вода); Сэ – приведенные эксплуатационные расходы на содержание обделки выработки в исправном состоянии (контроль, профилактические мероприятия, ремонт).

При оценке стоимости материалов учитывают, что расход бетона на монолитные обделки, как правило, больше в 1,5-2 раза, чем на сборные железобетонные, стоимость которых выше в 2-4 раза. Механизация крепления сокращает численность рабочих и зарплату, но требует существенных затрат на монтажно-демонтажные работы, амортизацию оборудования, а иногда и на использованные ресурсы.

Затраты на содержание обделки в исправном состоянии зависят от ее вида и условий эксплуатации. Служба эксплуатации и ремонта подземных сооружений должна организовывать визуальный и инструментальный контроль за состоянием сооружений, выявлять и устранять нарушения, выполнять профилактические мероприятия для исключения аварийных ситуаций, а при их возникновении устранять последствия. Нормативы таких затрат составляют на основании сбора и обработки информации по содержанию разных типов обделок в разных условиях их эксплуатации.

Экологичность особенно важна в подземных сооружениях, в которых перемещаются или долго находятся люди, хранятся продукты питания, вина, питьевые воды и т.п. Обделки таких сооружений должны изготавливаться из материалов, безопасных для здоровья людей и окружающей среды по радиоактивности, газовыделению, токсичности и пр. Обделки канализационных тоннелей должны быть непроницаемыми для сточных вод и для грунтовых вод в обратном направлении.

3.4. Принципы расчета крепей подземных сооружений

Крепь (обделка) выработки в процессе ее строительства и эксплуатации подвергается различным нагрузкам и воздействиям, которые согласно действующим строительным нормам [10-12; 17] делят по продолжительности действия на постоянные и временные (длительные, кратковременные и особые).

К постоянным нагрузкам относят: горное давление или вес насыпного грунта; гидростатическое давление; собственный вес конструкций; вес зданий и сооружений в зоне их воздействия на подземную конструкцию; сохранившиеся усилия от обжатия (разжатия) крепи и давления щитовых домкратов.

К длительным временным нагрузкам и воздействиям относят: вес стационарного оборудования; температурные климатические воздействия; силы морозного пучения; воздействия усадки и ползучести бетона; усилия начального обжатия (разжатия) крепи.

К кратковременным относят нагрузки и воздействия от внутритоннельного и наземного транспорта; строительных процессов (нагнетания раствора за крепь; воздействия проходческого и другого строительного оборудования, в том числе давление щитовых домкратов; волновое воздействие при транспортировке опускных секций подводных тоннелей и гидростатическое давление при их погружении и т.п.).

Особыми считают нагрузки и воздействия сейсмического и взрывного характера, сдвиговых деформаций в массиве и т.д.

Расчет несущих подземных конструкций выполняют по предельным состояниям первой и второй групп на основные сочетания постоянных, длительных, некоторых кратковременных и одной из особых.

Для расчета крепи составляют расчетную схему, которая включает в себя конструктивную схему крепи и схему ее нагружения. Многообразие конструкций крепи (см. раздел 3.1), схем их взаимодействия с массивом пород и методик расчета обуславливает многообразие расчетных схем. По характеру взаимодействия массива и крепи выделяют две группы схем: заданных нагрузок и совместного деформирования.

В первой группе схем нагрузка на крепь рассматривается как внешняя сила, величина которой не зависит от деформационно-силовой характеристики крепи и определяется по одной из следующих методик расчета горного давления1: сверху – по схемам полного или неполного веса столба породы; вывалообразования в форме свода или трапеции (в слоистых породах); с боков – по схеме давления от призмы сползания (как давление грунта на подпорную стенку) (рис.3.2).

Во второй группе схем характер и давление на крепь зависят от ее деформационно-силовой характеристики и геометрической изменяемости. Чаще всего используют схему, при которой активная нагрузка на сводчатую или кольцевую крепь действует на верхнюю часть периметра по дуге с центральным углом 90-120, а на остальной части крепи возникает упругий отпор (рис.3.3). Его величина зависит от смещения точек на внешнем контуре крепи. При неустойчивых породах в боках выработки в схему вводят активное боковое давление пород, а при наличии грунтовых вод – и гидростатическое давление со всех сторон.

При опасности воздействия на окружающий выработку массив пород и на крепь особых видов нагрузки (сейсмической, взрывной, и т.п.) следует ввести одну из них в расчетную схему.

а

б

B + 2C

D

B

T

G2

T

D

B

C

G1h

в

B

г

G3h

B + 2C

C

Рис.3.2. Схемы заданных нагрузок на крепь: а – полный вес столба породы q = G1/B

при Н (1,0-1,5)В; б – то же неполный вес q = (G1 – 2T)/(B + 2C) при Н (1,5-3,0)В;

в и г – сводообразного и трапециевидного вывала q = hc при H 2hc

Конструктивные схемы разнообразных крепей (обделок), соответствующие схемы нагружения, методики расчета и условия применения изложены в справочных, нормативных и учебных изданиях [1, 10-12, 18, 19]. При расчете крепи необходимо, кроме конструктивных и инженерно-геологических факторов, учитывать способ и технологию проходки выработок и возведения крепи. Для примера рассмотрим схему (рис.3.3, в). На возведенных вначале массивных опорах 1 сооружают свод 2 из железобетонных блоков, разжимаемый в замке домкратом 3. В результате этого в боковых зонах свода и по наружному периметру массивных опор возникает упругий отпор 4 и 5 соответственно. К моменту сооружения обратного свода 6 в значительной мере наступает стабилизация напряженно-деформированного состояния массива вокруг опор, поэтому нагрузка на обратный свод, вызванная отпором породы 7, будет существенно меньше, чем на верхний свод. Благодаря этому его толщина может быть принята существенно меньшей, несмотря на бóльший радиус. Так в односводчатых станциях метро в Санкт-Петербурге толщина верхнего свода 70 см, а нижнего вдвое меньше.

а

б

в

1

3

4

5

6

7

2

Рис.3.3. Схемы нагружения крепи при совместном ее деформировании

с массивом пород: а – сводчатая крепь; б – кольцевая крепь; в – сводчатая

на массивных опорах с последующим возведением обратного свода

4. ПРОЕКТИРОВАНИЕ

ОРГАНИЗАЦИИ СТРОИТЕЛЬСТВА