Viii. Очистка коксового газа от цианистого водорода

| Вид материала | Лекция |

- Гост 20689-80 межгосударственный стандарт, 120.39kb.

- Vii улавливание и получение сырого бензола, 353.99kb.

- Комплекс мер общественной и личной профилактики. Санитарно-просветительная лекция-беседа, 29.21kb.

- Кафедра химии и технологии смазочных, 67.35kb.

- Механическая очистка, 10.19kb.

- Алгоритмы и примеры решения клинических задач по патофизиологии нарушений кислотно-основного, 674.6kb.

- Сжижение и очистка природного газа с большим содержанием двуокиси углерода, 16.58kb.

- А. И. Домаков Введение в нанотехнологии, 292.05kb.

- Реферат по предмету: Концепции современного естествознания на тему: Квантово− механическая, 42.97kb.

- Вопросы к зачету по дисциплине «Водоотведение и очистка сточных вод» для специальности, 19.74kb.

ЛЕКЦИЯ 6 (самостоятельно)

VIII. ОЧИСТКА КОКСОВОГО ГАЗА ОТ ЦИАНИСТОГО ВОДОРОДА

8.1. Образование цианистого водорода при коксовании.

Свойства цианистого водорода

При коксовании каменных углей образуются цианистые соединения: дициан (СN)2 и цианистый водород НСN или цианистоводородная кислота (синильная кислота). Содержание дициана в коксовом газе невелико, поэтому содержащиеся цианистые соединения в газе относят главным образом к цианистому водороду. Выход его зависит от содержания азота в угле и технологических условий коксования. При коксовании донецкий углей содержание цианистого водорода в прямом коксовом газе составляет 1,5–1,7 м3, а при коксовании углей Кузнецкого бассейна достигает 2,5–3,0 г/м3. В цианистый водород переходит до 2% азота, содержащегося в угле.

Цианистый водород – продукт вторичных реакций, протекающих между аммиаком, углеродом и углеводородами. Одной из таких реакций является взаимодействие аммиака с углеродом кокса:

NH3 + С — HСN + Н2.

С повышением температуры коксования, снижением влажности шихты и увеличением высоты коксовой камеры выход цианистого водорода повышается.

Цианистый водород это слабая кислота, она представляет собой жидкость с плотностью при 18°С, равной 0,6969 г/см3, температура кипения 25,65°С. Цианистый водород в любых соотношениях смешивается с водой, растворяется во многих органических растворителях. Цианистый водород и его соли очень токсичны. В присутствии цианистого водорода значительно ускоряется коррозия аппаратуры, оборудования и трубопроводов.

При охлаждении коксового газа в первичных газовых холодильниках некоторое количество цианистого водорода растворяется в надсмольной воде с образованием аммонийных солей цианистой и роданистоводородной кислот. Остальная часть цианистого водорода проходит с газом через сатураторы в конечные газовые холодильники и достигает бензольных и серных скрубберов. При этом в конечных газовых холодильниках часть цианистого водорода (от 35 до 50%) вымывается из газа мощным потоком воды.

Экономическая целесообразность извлечения цианистого водорода из коксового газа определяется возможностью получения ценных для народного хозяйства продуктов (роданистого аммония, роданистого натрия, тиомочевины, берлинской лазури, желтой кровяной соли), необходимостью обеспечения большой долговечности аппаратуры и газопроводов газового тракта.

Очистка газа от цианистого водорода необходима при применении газа для коммунально-бытовых нужд, т.к. при сгорании НСN образуются ядовитые оксиды азота (его содержание в газе не должно превышать 5 г на 1000 м3 газа). При передаче газа в сеть дальнего газоснабжения очистка его от НСN также необходима, т.к. в присутствии влаги цианистый водород вызывает коррозию газопроводов, газгольдеров, компрессоров и т.д.

8.2. Очистка коксового газа от цианистого водорода

По характеру применяемого поглотителя различают методы сухой и мокрой очистки коксового газа от цианистого водорода.

Сухая очистка газа от цианистого водорода болотной рудой – наиболее простой метод и осуществляется попутно с поглощением сероводорода. Степень извлечения цианистого водорода болотной рудой достаточно высока (85–95%).

В результате некоторых реакций цианистый водород оказывается связанным в болотной руде в виде Fе(СN)2 и главным образом в виде Fе7(СN)18, однако эти соединения не выделяются из поглотительной массы и полностью теряются.

Из мокрых способов очистки получили применение: а) полисульфидная очистка (полусильфидом натрия) с получением двухводной соли роданистого натрия высокой степени чистоты для производства химического волокна нитрон; б) полисульфидная. очистка с получением роданистого аммония (поглотитель полисульфид аммония). Степень очистки коксового газа от цианистого водорода полисульфидом натрия достигает 95%, а полисульфидом аммония 80–85%.

Эти методы характеризуются высокой экономической эффективностью и выгодностью, они дают большую прибыль, т.к. стоимость товарного продукта довольно высока.

Установки очистки коксового газа от цианистого водорода полисульфидом натрия располагают после бензольных скрубберов перед сероочисткой.

Роданистый натрий получают извлечением цианистого водорода из коксового газа раствором полисульфидов натрия с последующим выделением из рабочего раствора роданистого натрия в виде чистой соли.

Этот метод позволяет:

а) наиболее полно (на 85–90%) использовать ресурсы НСN в газе;

б) получать рабочий раствор роданистого натрия высокой концентрации, что значительно облегчает и упрощает дальнейшую его переработку с получением продукта высокой чистоты;

в) получать в одной и той же аппаратуре любую соль (роданистый натрий, роданистый калий и др.), в зависимости от потребности промышленности;

г) снизить коррозию последующей аппаратуры и значительно уменьшить расход средств производства, в частности поташа или соды в вакуум-карбонатных и мышьяково-содовых сероочистных цехах;

д) получать серную кислоту с минимальным содержанием оксида азота, что весьма существенно при последующей транспортировке коксового газа на азотнотуковые заводы.

Получение роданистого натрия (NaСNS) непосредственно из цианистого водорода коксового газа состоит из двух стадий:

1) извлечение цианистого водорода из газа поглотительным раствором полисульфидов натрия с получением технического роданистого натрия;

2) выделение роданистого натрия из технического раствора в виде чистой соли.

Взаимодействие цианистого водорода с полисульфидным раствором протекает по следующим реакциям:

HСN + Nа2СO3 = NаСN + NаНСО3

NаСN + Na2Sn = NaСNS + Nа2Sn-1

Раствор полисульфидов натрия готовится путем насыщения серой рабочего раствора, содержащегося в начальный период работы сульфид натрия:

Н2S + Nа2СO3 = Na2S + СO2 + Н2O

Na2S + (n – 1) S — Na2Sn.

В результате поглощения цианистого водорода активность рабочего раствора снижается. Восстановление поглотительной способности раствора осуществлятся путем взаимодействия его с серой:

NaSn-1 + S = Na2Sn.

Основному процессу образования NaCNS сопутствуют побочные реакции, в результате которых образуются балластные соли – Na2S2O3, Na2SO4 и др., т.к. в коксовом газе содержится кислород.

Роданистый натрий используется в производстве полиакрилонитрильных волокон, получаемых полимеризацией акрилонитриланитрон, который используется для производства трикотажа, тканей, мехов, ковров и т.д.

Получающийся в процессе производства роданистого натрия сульфат натрия, является побочным продуктом и может быть использован в стекольной и сульфат-целлюлозной промышленности.

Установка для получения роданистого аммония освоена на одном из коксохимических заводов Юга. Улавливание цианистого водорода полисильфидом аммония осуществляется в скруббере с хордовой насадкой, установленном перед сульфатным отделением. В основу процесса положена реакция:

(NH4)2Sn + NH3 + HCN = NH4CNS + (NH4)2Sn-1

Восстановление активности поглотительного раствора осуществляют взаимодействием его с серой:

(NH4)2Sn-1 + S = (NH4)2Sn.

Роданистый аммоний используется в производстве цветной кинопленки, в текстильной промышленности в качестве протрав при крашении тканей, в ситценабивном производстве и др.

В дальнейшем установки по очистке коксового газа от цианистого водорода раствором полисульфида натрия будут предусматриваться до конечных газовых холодильников для предупреждения выбросов цианистого водорода из градирни в атмосферу. На заводах Востока очистки коксового газа от цианистого водорода может осуществляться одновременно с очисткой от сероводорода, где содержание последнего в газе невелико и самостоятельное его улавливание экономически неэффективно. В ВУХИНе ведутся исследования по использованию аммиачно-кругового и аммиачно-окислительного методов, позволяющих обеспечить степень извлечения цианистого водорода, равную соответственно 85% и 95%,. при этом получить ценные продукты.

IX. ОЧИСТКА КОКСОВОГО ГАЗА ОТ СЕРОВОДОРОДА

9.1. Образование сероводорода при коксовании. Свойства сероводорода

При коксовании угольных шихт сероводород (H2S) образуется в результате высокотемпературных превращений сернистых соединений и их взаимодействия с другими продуктами пирогенетического разложения угля. Примерно до 30–40% серы, содержащейся в угле переходит в газовую серу, главным образом в сероводород. Он составляет около 95% всех содержащихся в коксовом газе сернистых соединений, остальные 5% приходятся на органические сернистые соединения.

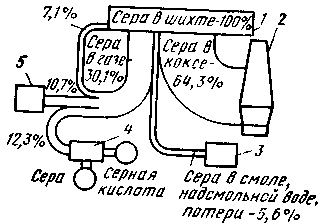

Примерный баланс серы при коксовании угля (рис. 16) показывает, что ресурсы ее в коксовом газе весьма значительны. Из них до 40% серы используется для получения элементарной серы и серной кислоты, остальные выделяются из прямого коксового газа при обработке его в цехе улавливания и теряются с обратным газом.

Сероводород при обычной температуре бесцветный газ с резким удушающим запахом тухлых яиц, тяжелее воздуха. Сероводород сильный восстановитель. При сгорании образует сернистый газ и воду:

2H2S + 3О2 — 2SO2 + 2Н2О.

При недостатке воздуха образуется элементарная сера и вода:

2H2S + О2 — 2S + 2Н2О.

Сероводород очень токсичен. Предельно допустимая концентрация сероводорода в рабочей зоне производственных помещений составляет 10 мг/м3. С воздухом сероводород образует взрывоопасную смесь с пределами концентрации – нижний 4,3 и верхний 45,5% (объемн.).

Сероводород растворяется в воде с образованием слабой сероводородной кислоты.

П

Рис. 16. Баланс серы при коксовании углей:

1 – коксовые печи; 2 – доменные печи; 3 – установка для переработки смолы и надсмольной воды; 4 – цехи сероочистки: 5 – мартеновские печи

ри обработке коксового газа в аппаратуре цеха улавливания часть сероводорода переходит в надсмольную воду, смолу, большая часть его вымывается водой в конечных газовых холодильниках и незначительная часть растворяется в поглотительном масле в бензольных скрубберах. Сероводород затрудняет процесс производства сульфата аммония (снижает качество сульфата аммония), вызывает порчу поглотительного масла, вызывает коррозию аппаратуры и газопроводов. Присутствие серы в любом из продуктов коксохимического производства является нежелательным и большей частью вредным.

Очистка коксового газа от сероводорода также обусловливается целесообразностью его использования для получения элементарной и коллоидной серы, серной кислоты и спецификой применения коксового газа.

Очистка от серы коксового газа, направляемого предприятиям черной металлургии, обеспечивает получение высококачественной стали, создает условия для интенсификации мартеновского процесса. Допустимое содержание сероводорода в коксовом газе, используемом для металлургических целей, нормируется ЧМТУ и не должно превышать 2,5–3 г/м3. Необходимость очистки коксового газа от сероводорода при химической переработке газа вызывается отравляющим действием сернистых соединений на катализаторы, коррозией аппаратуры установок синтеза.

Выделение сероводорода из коксового газа необходимо для защиты воздушного бассейна от производственных выбросов.

Очистка коксового газа от сероводорода осуществляется в цехе сероочистки, основная задача которого – очистка коксового газа от сероводорода до норм, установленных техническими условиями и получение попутных продуктов – газовой серы или серной кислоты.

9.2. Способы очистки коксового газа от сероводорода

В зависимости от агрегатного состояния применяемых поглотителей современные методы очистки горючих газов делят на сухие и мокрые.

Сухая очистка коксового газа от сероводорода основана на применении твердых поглотителей – гидроксида железа (III) Fe(OH)3 (болотной руды) и активированного угля. Этот метод обеспечивает глубокую (тонкую) очистку и служит вспомогательным при мокрой очистке. Он может использоваться для доочистки газа, который передается на дальнее расстояние.

В коксохимической промышленности РФ широкое применение получили мокрые методы очистки. В зависимости от химических процессов, лежащих в основе мокрых способов очистки коксового газа от сероводорода их делят на три группы.

1. Методы, основанные на получении концентрированного газообразного сероводорода с последующим окислением его в серу или серную кислоту. В основе этих методов лежат обратимые круговые сорбционные процессы поглощения сероводорода из газа циркулирующим в круговом потоке поглотителем и выделения этого сероводорода из поглотителя при изменении условий. Освобожденный от сероводорода поглотитель вновь идет на промывку газа. В этих методах сероводород рассматривается, как кислота и химические процессы сводятся к реакциям нейтрализации:

H2S + ОН– HS– + Н2О

H2S + 2ОН– S–2 + 2Н2О.

Поглотителями сероводорода являются растворы слабых оснований или солей сильных оснований и слабых кислот. К этим методам относятся: аммиачный, вакуум-карбонатный (содовый или поташный); метод органических оснований – этаноламиновый, фенолятный, фосфатный, аминокислотный и др.

2. Методы основаны на непосредственном окислении сероводорода, содержащегося в коксовом газе, в элементарную серу. Поглотителями сероводорода являются щелочные растворы, содержащие вещества, вступающие с сероводородом в необратимые реакции.

В основе процесса лежит реакция окисления сероводорода:

2H2S + О2 = 2S + 2Н2О.

Переносчиками кислорода служат оксисульфомышьяковые соли натрия или аммония (мышьяково-содовый или мышьяково-аммиачный метод) и оксидные соединения железа (железо-содовый и железо-аммиачный метод).

3. Методы, основанные на одновременном улавливании аммиака и сероводорода. В этих методах используются реакции между аммиаком и сероводородом, присутствующими в газе, и политионатами металлов или аммония, сульфатно-бисульфатными растворами и др.

Большая экономичность мокрых методов очистки газа от сероводорода обусловлена непрерывностью этих процессов, компактностью установок, малым сопротивлением улавливающей аппаратуры проходу газа, легкостью утилизации регенерированной серы и одновременной очисткой газа от цианистого водорода.

В отечественной коксохимической промышленности наибольшее применение получили мышьяково-содовый и вакуум-карбонатный методы очистки газа от сероводорода.

9.3. Мышьяково-содовая сероочистка

Цех мышьяково-содовой сероочистки состоит из следующих отделений: улавливания сероводорода и регенерации поглотительного раствора; плавки и кристаллизации серы; приготовления содового и мышьякового раствора; нейтрализации отработанного раствора. На некоторых заводах имеются установки получения коллоидной серы и роданистых солей.

Основными реагентами для приготовления поглотительного раствора являются белый мышьяк (As2О3) и кальцинированная сода (Na2CO3) для содового варианта и белый мышьяк и концентрированная аммиачная вода для аммиачного варианта.

Приготовление рабочего поглотительного раствора осуществляется в несколько стадий.

1. Растворение белого мышьяка в водном растворе кальцинированной соды, осуществляемое в мешалке в течение 2–3 ч при 90–95°С. При этом происходит реакция образования мышьяковистокислого натрия:

4Na2CO3 + As2O3 + 2H2O = Na4As2O5 + 4NaHCO3.

Раствор этот непригоден еще для извлечения сероводорода из коксового газа. Для того чтобы стать рабочим раствором, он должен пройти процесс созревания, т.е. подвергнуться многократной обработке сероводородом с последующим окислением кислородом воздуха.

2. Обработка раствора коксовым газом, содержащим сероводород, в скруббере, до тех пор пока сульфирование не закончится и не будет соблюдаться соотношение в растворе As : S = 1 : 3. При этом протекает реакция образования сульфомышьяковистого натрия:

Na4As2O5 + 5H2S = Na4As2S5 + 5Н2О.

3. Продувка раствора сульфомышьяковистого натрия воздухом в регенераторе, который окисляет мышьяк из трехвалентного в пятивалентный. При этом сульфомышьяковистый натрий переходит в оксисульфомышьяковый по реакции:

Na4As2S5 + О2 = Na4As2O2S5.

Этот раствор является рабочим и подается в скруббер на улавливание сероводорода. Вызревание раствора осуществляется вне рабочего цикла. Подобная операция подготовки свежего раствора производится для пополнения рабочего цикла дополнительным количеством раствора. Раствор можно считать вызревшим, когда содержание кислородных соединений мышьяка достигнет 1,0–1,5 г/л.

Очистка коксового газа от сероводорода рабочим раствором состоит из двух операций.

1. Улавливание сероводорода в скрубберах при температуре 30–35°С. При этом кислород оксисульфомышьякового натрия замещается серой с образованием сульфомышьяковонатриевой соли по реакции:

Na4As2O2S5 + H2S = Na4As2S6S + Н2О.

При очистке коксового газа отношение As2O3 : H2S необходимо держать на уровне 15–18, что соответствует концентрации As2O3 в растворе 15–16 г/л.

Чем выше отношение As2O3 : H2S, тем быстрее протекает реакция и меньше концентрация «свободного» сероводорода, не вступившего в реакцию с мышьяковым раствором. В результате взаимодействия с сероводородом раствор теряет поглотительные свойства и его надо восстанавливать (регенерировать).

2. Регенерация раствора осуществляется в регенераторах продувкой его распыленным сжатым воздухом при температуре 40–42°С. При этом происходит окисление сулъфомышьякового натрия в оксисульфомышьяковую соль с выделением элементарной серы:

2Na4As2S6O + О2 = 2Na4As2S5O2 + 2S.

Регенерированный раствор снова поступает в скруббер на улавливание сероводорода из коксового газа. Образовавшаяся сера флотируется с образованием серной пены, содержащей до 100 г/л серы. Процесс регенерации очень чувствителен к различным примесям, которые попадают в поглотительный раствор из газа: остатки смолы, масел, снижают скорость регенерации, ухудшают флотацию серы, способствуют ее агломерации и оседанию на насадке, в аппаратуре и трубопроводах. Это снижает степень использования воздуха. Тщательная очистка газа от примесей осуществляется в электрофильтре, установленном перед серным скруббером. Для ускорения процесса регенерации рабочего раствора и увеличения производительности регенератора воздух обогащается кислородом до 30–35% (объемн.).

Одновременно с основными реакциями процесса протекают побочные реакции, обусловленные наличием в поглотительном растворе избыточной щелочности. При улавливании протекают реакции:

Na2CО3 + Н2О = NaOH + NaHCO3

Na2CO3 + H2S — NaHS + NaHCO3

NaHCO3 + H2S = NaHS + CO2 + H2O

NaOH + H2S — NaHS + H2O.

При регенерации часть сульфогидрата натрия (NaHS) окисляется кислородом воздуха с образованием гипосульфита:

2NaHS + 2О2 = Na2S2O3 + Н2О.

При наличии в газе синильной кислоты образуется роданистый натрий:

2HCN + Na2CO3 = 2NaCN + Н2О + СО2

NaCN + S = NaCNS.

Важным фактором, определяющим нормальное течение технологического процесса, является оптимальная щелочность поглотительного раствора, характеризуемая водородным показателем рН. Нормальное значение рН для раствора после регенерации составляет 7,75–7,95. Низкая щелочность раствора может вызвать выпадение сернистого мышьяка As2S3, что приводит к уменьшению поглотительной способности раствора. Незначительная избыточная щелочность раствора обусловливает протекание приведенных выше побочных реакций, которые при регенерации раствора обусловливает протекание приведенных выше побочных реакций, которые при регенерации раствора приводят к накоплению в нем гипосульфита, а при наличии в газе синильной кислоты и роданистых соединений и тем большем количестве, чем выше щелочность раствора. Оба эти соединения не регенерируются. Накопление их уменьшает поглотительную способность раствора и вызывает дополнительный расход воды, мышьяка и серы.

Предельно допустимое содержание нерегенерируемых солей в рабочем растворе должно быть не выше 300 г/л. Для предотвращения дальнейшего повышения содержания нерегенерируемых соединений в растворе часть его систематически выводится из Цикла. Перед спуском в канализацию раствор нейтрализуют серной кислотой для удаления мышьяка в виде As2S5 и As2S3. Выпавшие соли мышьяка растворяют в щелочи и возвращают в цикл, а раствор после дополнительной нейтрализации железным купоросом Fe2(SO4)3 спускают в канализацию.

При мышьяково-аммиачном варианте процесса реакции протекают точно так же, как и при мышьяково-содовом. И в этом случае происходят побочные реакции, в результате которых образуются гипосульфит аммония (NH4)2S2O3 и роданистый аммоний NH4CNS.

Для работы мышьяково-щелочных сероочистных установок приняты следующие нормы содержания реагентов в рабочем поглотительном растворе: до 16 г/л As2O3 и 12–14 г/л Na2CO3.

Несмотря на значительные усовершенствования, которые мышьяково-содовый метод сероочистки претерпел в последние годы, он все же продолжает оставаться весьма громоздким. Большое количество поглотительного раствора (15–20 л/м3 газа в час), подаваемого на улавливание сероводорода из коксового газа, Усложняет процесс регенерации раствора, т.к. требуются большие объемы регенераторов и большое количество воздуха, продавливание которого через раствор связано с большими энергетическими затратами.

Преимущества процесса – глубокая очистка газа от сероводорода и полное извлечение цианистого водорода. При двухступенчатой очистке остаточное содержание сероводорода в очищенном газе может не превышать 0,01–0,03 г/м3. По аммиачному методу упрощается эксплуатация и улучшаются условия труда, т.к. приходится иметь, дело не с твердой содой, а с транспортабельными аммиачной водой или газообразным аммиаком. Вместе с тем применение аммиака вызывает усложнение схемы, связанное с летучестью аммиака и необходимостью его улавливания как после скрубберов, так и после регенераторов.

Для улавливания сероводорода из коксового газа применяются скрубберы с деревянной хордовой насадкой диаметром 4,5–6,0 м, высотой 25,94–31,20 м, рабочей поверхностью 15000 – 36750 м2. Скрубберы изготавливаются из листовой углеродистой стали. Для подачи орошения скрубберы оборудованы форсуночным устройством. Нижняя часть скруббера служит переточным сборником.

Для регенерации поглотительного раствора применяют регенератор, представляющий собой полый цилиндр диаметром 2,5 м, высотой 42,0 м. Верхняя часть регенератора расширена и служит для сбора серной пены. Раствор подается в нижнюю часть регене-ратора и выводится сверху, пена отводится через специальный карман в пеносборник. Воздух в регенератор подается через барботер в нижнюю часть, а отработанный воздух отводится через штуцер, расположенный на его крышке. Время пребывания раствора в регенераторе 45–50 мин при концентрации в нем As2О3 10 кг/м3 и 70–80 мин при концентрации, равной 15–16 кг/м3. Для интенсификации очистки коксового газа от сероводорода мышьяково-содовым методом применяют более эффективные скрубберы с плоскопараллельной и решетчатой насадкой, что позволяет значительно улучшить технико-экономические показатели установки.

9.4. Вакуум-карбонатная сероочистка

Цех очистки коксового газа от сероводорода вакуум-карбонатным методом включает отделение улавливания и регенерации насыщенного поглотительного раствора и отделение получения серной кислоты методом мокрого катализа. Для улавливания сероводорода из коксового газа используются водные растворы соды (Na2CO3) или поташа (K2CO3).

Коксовый газ после бензольных скрубберов поступает в серные скрубберы, где орошается 5%-ным поглотительным раствором соды (или 15-20%-ным раствором поташа). В скруббере протекает основная реакция:

Ме2СО3 + H2S МеНСО3 + MeHS

и побочные реакции:

Ме2СО3 + СО2 + Н2О 2МеНСО3

МеСO3 + HCN MeCN + МеНСО3

MeHS + СO2 + Н2O МеНСО3 + H2S.

Коксовый газ, очищенный от сероводорода, цианистого водорода углекис-лоты, направляется потребителю. Содержание сероводорода в обратном газе составляет 2-3 г/м3. На степень улавливания сероводорода существенно влияет температура. Практически температура газа перед скруббером поддерживается не выше 30°С, после скруббера 32–35°С, температура раствора, поступающего на улавливание, 37–40°С. С повышением температуры улавливания уменьшается растворимость сероводорода и увеличиваются его потери с обратным газом.

Процесс регенерации насыщенного сероводородом раствора соды (или поташа) заключается в смещении равновесия обратимой реакции протекающей в скруббере в сторону выделения сероводорода с одновременным снижением его давления в системе. Основной реакцией регенерации является реакция между гидрокарбонатом натрия (или калия) с гидросульфидом натрия (или калия):

МеНСО3 + MeHS Ме2CО3 + H2S.

Образовавшийся сероводород отсасывается одновременно с водяными парами вакуум-насосом, при этом равновесная реакция нарушается и идет в правую сторону до конца. Разложение гидросульфида и выделение сероводорода происходит до тех пор, пока в растворе присутствует бикарбонат натрия (калия). Скорость десорбции сероводорода зависит от температуры кипения раствора, т.е. величины вакуума и концентрации в растворе бикарбоната. Оптимальной температурой регенерации поглотительного раствора является 55–60°С. При этой температуре скорость десорбции сероводорода имеет максимальную величину. При повышении температуры может происходить разложение бикарбоната натрия (калия) по реакции:

2МеНСО3 — Ме2СО3 + СО2 + Н2О.

В отсутствии бикарбоната гидросульфид (NaHS) разлагается с образованием сульфида натрия (Na2S). В растворе остается около 50% серы, что значительно ухудшает процесс улавливания. Чтобы предупредить бикарбонат от разложения и сохранить его для реакции с гидросульфидом с целью выделения сероводорода, температура процесса регенерации не должна превышать 75°С. Совмещение низкой температуры процесса и кипения раствора достигается ведением его под вакуумом порядка 79,9–82,6 кПа (600–620 мм рт. ст.), который создается вакуум-насосом.

Удельный расход поглотителя составляет: при вакуум-содовом методе 3,5 г/м3 газа, а при вакуум-поташном 2,5–2,7 г/м3 газа, т.е. при улавливании поташным раствором удельный расход поглотителя значительно меньше.

Вакуум-поташному методу свойственны серьезные недостатки, которые усложняют условия эксплуатации и ухудшают технико-экономические показатели сероочистной установки.

В связи с тем, что до передачи газа на сероочистную установку извлечение из него цианистого водорода и роданистых соединений не происходит, в поглотительном поташном растворе накапливаются значительные количества нерегенерируемых соединений, что при содовом процессе хотя и происходит, но в меньших размерах.

Расход поташа за счет образования нерегенерируемых солей резко возрастает. Увеличилось количество загрязненных сточных вод из-за необходимости систематического вывода значительных количеств раствора.

В связи с этим на некоторых заводах был осуществлен содово-поташный метод очистки коксового газа от сероводорода. В качестве реактива применялась смесь поташа и содово-поташной смеси в соотношении 1:1. Содово-поташная смесь содержит 92–93% соды и 7–8% поташа.

С переходом на этот поглотитель полностью прекратилось выпадение солей, улучшились показатели по извлечению и регенерации сероводорода, снизились расход реактивов и энергозатраты, увеличилась выработка серной кислоты, улучшились условия эксплуатации.

Достоинства способа – компактность и простота аппаратурного оформления; надежность в работе; возможность получения концентрированной серной кислоты для нужд коксохимического производства.

Основными аппаратами отделения улавливания сероводорода из коксового газа является скруббер с деревянной хордовой насадкой диаметром 3,0–6,0 м, высотой не более 40,0 м (число скрубберов определяется (производительностью газового потока). Регенератор представляет собой теплоизолированную цельносварную колонну, оборудованную 22 тарелками, имеющими туннельные барботажные колпачки. Расстояние между тарелками 150 мм. Диаметр регенератора определяется исходя из скорости паров в свободном его сечении, равной 2– 2,5 м/с, и не должен превышать 3,0–3,2 м. Регенератор работает под вакуумом, который в верхней части аппарата составляет 79,9–82,6 кПа (600–620 мм рт. ст.). Регенераторы, число которых определяется производительностью цеха, включаются параллельно. При каждом регенераторе имеется по два циркуляционных паровых подогревателя для нагрева поглотительного раствора. Поверхность нагрева каждого подогревателя 150 м2.

Для отсасывания сероводородного газа из регенераторов и подачи его в отделение мокрого катализа применяют поршневые, горизонтальные, одноцилиндровые, вакуум-насосы двойного действия, производительность которых составляет от 75 до 120 м3/мин газа при вакууме 85%. Абсолютное давление на линии всаса 7,98 кПа (60 мм рт. ст.), а на линии нагнетания 111 кПа (835 мм рт. ст.). Число вакуум-насосов определяется объемом влажного газа при фактических условиях (температура и давление).

Продуктами цехов очистки коксового газа от сероводорода являются: очищенный коксовый газ (обратный), который используется в металлургической промышленности, для синтеза и для обогрева коксовых печей; газовая или элементарная сера (99,00–99,98%), концентрированная серная кислота (93–94%).

9.5. Технология переработки сероводородного газа в серную кислоту методом мокрого катализа

Переработка сероводородного газа, получаемого при очистке коксового газа от H2S и HCN, в серную кислоту осуществляется методом мокрого катализа, нашедшим широкое применение. Сущность метода, впервые предложенного в СССР, заключается в том, что окисление SO2 в SO3 осуществляется на специальном ванадиевом катализаторе в присутствии значительного количества водяных паров. Процесс протекает в несколько стадий.

Первой стадией процесса является сжигание сероводорода с получением SO2. Во второй стадии на ванадиевом катализаторе SO2 окисляется в SO3. Третьей и конечной стадией процесса является охлаждение и конденсация серной кислоты. Весь процесс в целом получил название метода мокрого катализа, т.к. контактное окисление производится в присутствии водяных паров.

Сероводородный газ, поступающий в отделение мокрого катализа из регенераторов поглотительного раствора, имеет следующий состав, % (объем.): 85–93 Н2; 1,0–3,2 HCN; 5,5 N2; 4,5–13 СО2; 1,0–5 воздуха.

Сероводородный газ подается вакуум-насосом в холодильник и затем в печь с насадкой для сжигания. Содержащийся в сероводородном газе цианистый водород при горении окисляется:

2HCN + 31/2O2 = Н2О + 2СО2 + 2NO.

Оксид азота при пониженных температурах и избытке кислорода окисляется до диоксида, поглощаемого концентрированной серной кислотой. Наличие оксидов азота в кислоте снижает ее качество.

При использовании серной кислоты для сатураторного процесса оксиды азота выдуваются в коксовый газ и при известных концентрациях делают его непригодным для передачи заводам синтеза аммиака. В разделительной аппаратуре эти оксиды образуют легковзрывающиеся нитросмолы и представляют поэтому большую опасность.

Поэтому для уменьшения образования оксидов азота сжигание сероводородного газа осуществляется в две ступени: в первой ступени с недостатком кислорода при более низких температурах, во второй ступени – кратковременное дожигание с избытком кислорода при более высоких температурах. Воздух для сжигания подается вентилятором. Для разогрева печи при пуске предусмотрен подвод к ней коксового газа.

Из печи газовая смесь, состоящая из сернистого газа, водяных паров, кислорода и инертных газов, с температурой 1100°С поступает в котел-утилилизатор, где охлаждается до 450–470°С, и поступает в контактный аппарат, в котором происходит окисление сернистого ангидрида в серный на трех слоях ванадиевой контактной массы. Примерный режим контактирования по слоям следующий:

-

Первый

450–470/75

Второй

470–480/90

Третий

424–430/97

Примечание, числитель – температура, °С, газа на входе, знаменатель – степень контактирования, %.

Для охлаждения газов первого и второго слоев контактной массы, в контактный аппарат от вентиляторов вдувается холодный воздух, который смешивается с газами и снижает их температуру до заданного режима.

После контактных аппаратов газы с температурой около 400°С поступают в абсорбционную башню, где охлаждаются серной кислотой, совершающей кругооборот, по циклу циркуляционный сборник–кислотный насос–оросительный холодильник из чугунных труб–абсорбционная башня. В абсорбционной башне газы охлаждаются с 400 до 80°С, происходит конденсация паров серного ангидрида и паров воды в виде кислотного тумана. До 70% этого тумана увлекается оборотной кислотой, остальные 30% полностью улавливаются в электрофильтрах.

Газы выбрасываются в атмосферу. Накапливающаяся кислота отводится из цикла кислотооборота в хранилище, а затем грузится в цистерны. Конденсат, образующийся в электрофильтре, отводится в хранилище.

Получаемая на отечественных установках мокрого катализа серная кислота до содержанию в ней моногидрата соответствует купоросному маслу контактных систем. Содержание моногидрата в серной кислоте колеблется в пределах 92–94%.