Оао бамз «Барнаульский аппаратурно-механический завод» угпл-п

| Вид материала | Документы |

- Протокол общего собрания акционеров ОАО "Кулешовский ремонтно-механический завод", 91.52kb.

- Годовой отчет ОАО «Балашихинский литейно-механический завод» за 2007 год, 402.6kb.

- Годовой отчет ОАО «Балашихинский литейно-механический завод» за 2008 год, 384.14kb.

- Оао «Вольский механический завод» Пояснения к бухгалтерскому балансу и отчету о прибылях, 694.19kb.

- Ферзиковский район, 226.98kb.

- Управление карьерой перспективных сотрудников в ОАО «Вологодский оптико-механический, 279.81kb.

- Годовой отчет открытого акционерного общества «Петербургский трамвайно-механический, 506.26kb.

- Годовой отчет открытого акционерного общества «Петербургский трамвайно-механический, 456.81kb.

- Оборотное водоснабжение. Очистка сточных вод. Энергосбережение, 33.63kb.

- Годовая бухгалтерская отчетность ОАО «эмз» за 2008 год учетная политика ОАО «Экспериментально-механический, 689.71kb.

ОАО БАМЗ

«Барнаульский аппаратурно-механический завод»

УГПЛ-П

Образец паспорта

ВНИМАНИЕ

Предприятие-изготовитель оставляет за собой право вносить в конструкцию изделия изменения непринципиального характера и заменять другими комплектующие узлы, при условии сохранения взаимозаменяемости, без отражения этого в сопроводительной документации до очередного ее переиздания.

НАЗНАЧЕНИЕ

Установка газопламенная порошкового напыления для работы на пропан-бутане УГПЛ-П предназначена для ручного газопламенного процесса нанесения газотермических покрытий из термопластичных материалов преимущественно для защиты металлов от коррозии и для исправления поверхностных дефектов.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

| Номинальная производительность по напыленному материалу, кг/ч(кг/с): полимерный порошок (ПФН-12) | 11,0(0,003) |

| Коэффициент использования порошкового материала при напылении, %, не менее: полимерный порошок (ПФН-12) | 85,0 |

| Размер частиц полимерного порошка (ПФН-12) с содержанием основной фракции, не менее 80%, мкм | 150—250 |

| Расход пропан-бутана, м3/ч(м3/с), не более | 1,20 (0,0003) |

| Давление пропан-бутана, кПа (кгс/см2) | 50—150 (0,5—1,5) |

| Расход сжатого воздуха, м3/ч(м3/с), не более | 25,0 (0,007) |

| Давление воздуха, кПа (кгс/см2) | 300—600 (3—6) |

| Вместимость порошкового питателя, дм3, не менее | 10,0 |

| Габаритные размеры, мм, не более: распылительной горелки установки | 250X200X50 630X300X300 |

| Масса установки (без шлангов и порошка) в комплекте, кг, не более | 14,5 |

| В том числе: масса распылительной горелки, кг, не более | 1,3 |

| Уровень звука по шкале А в зоне работы оператора с использованием наушников, дБ, не более | 85 |

| Масса деталей, кг, не менее: из латуни из алюминия | 2,47 2,81 |

| Норматив возврата при списании, кг, не менее: латуни алюминия | 2,38 2,08 |

КОМПЛЕКТНОСТЬ

-

Обозначение

Наименование

Кол-во

Примечание

161-0000

Установка газопламенная порошкового напыления для работы на пропан-бутане

УГПЛ-П

1

В том числе:

161-0600

Горелка распылительная

1

161-2000

Питатель

161-0001

Трубка

1 = 2,5 м

156-0600

Шланг

1 = 0,6м

89-26

Шланг

1=з=2,0 м

89-28

Шланг

1=5,0 м

89-30

Шланг

1 = 5,0 м

Редуктор кислородный

Редуктор пропановый

1

-

Запасные детали:

Камера смесительная

1

Кольца резиновые по ГОСТ 18829-73:

003-006-19-2-2

2

004-006-14-2-4

2

010-014-25-2-2

2

018-022-25-2-2

2

032-036-25-2-2

2

Документация:

Паспорт установки УГПЛ-П

1

Паспорт редуктора кислородного

1

Паспорт редуктора пропанового

1

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

Принцип работы установки УГПЛ-П заключается в том, что порошок, транспортируемый воздухом, пропускается через факел пламени. Частицы порошка, проходя через пламя, нагреваются до пластического состояния и при ударе о специально подготовленную поверхность сцепляются с ней, образуя покрытие.

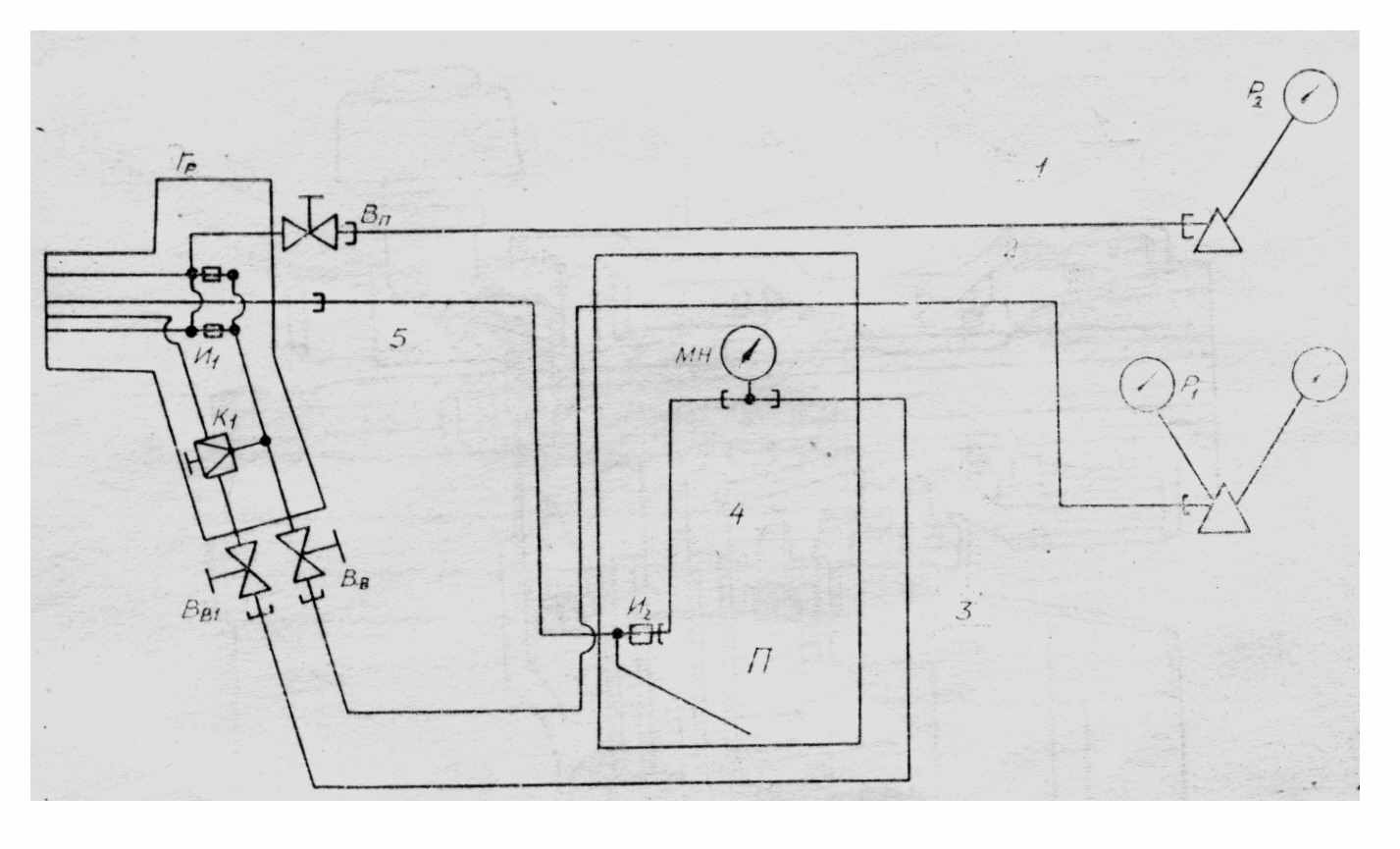

Установка состоит из горелки распылительной, питателя, редукторов и шлангов. На рис. 1 приведена схема соединения установки.

Рис. 1. Принципиальная схема соединения:

Гр — горелка; Hi, Иг — инжекторы; П — питатель порошковый; Ki — клапан

перепуска; МН — манометр; Pi — редуктор кислородный (для воздуха); Р2 —

редуктор пропановый; В„, В,, Вв] — вентили; / — шланг пропановый; 2, 3, 4 —

шланги воздушные; 5 — трубка

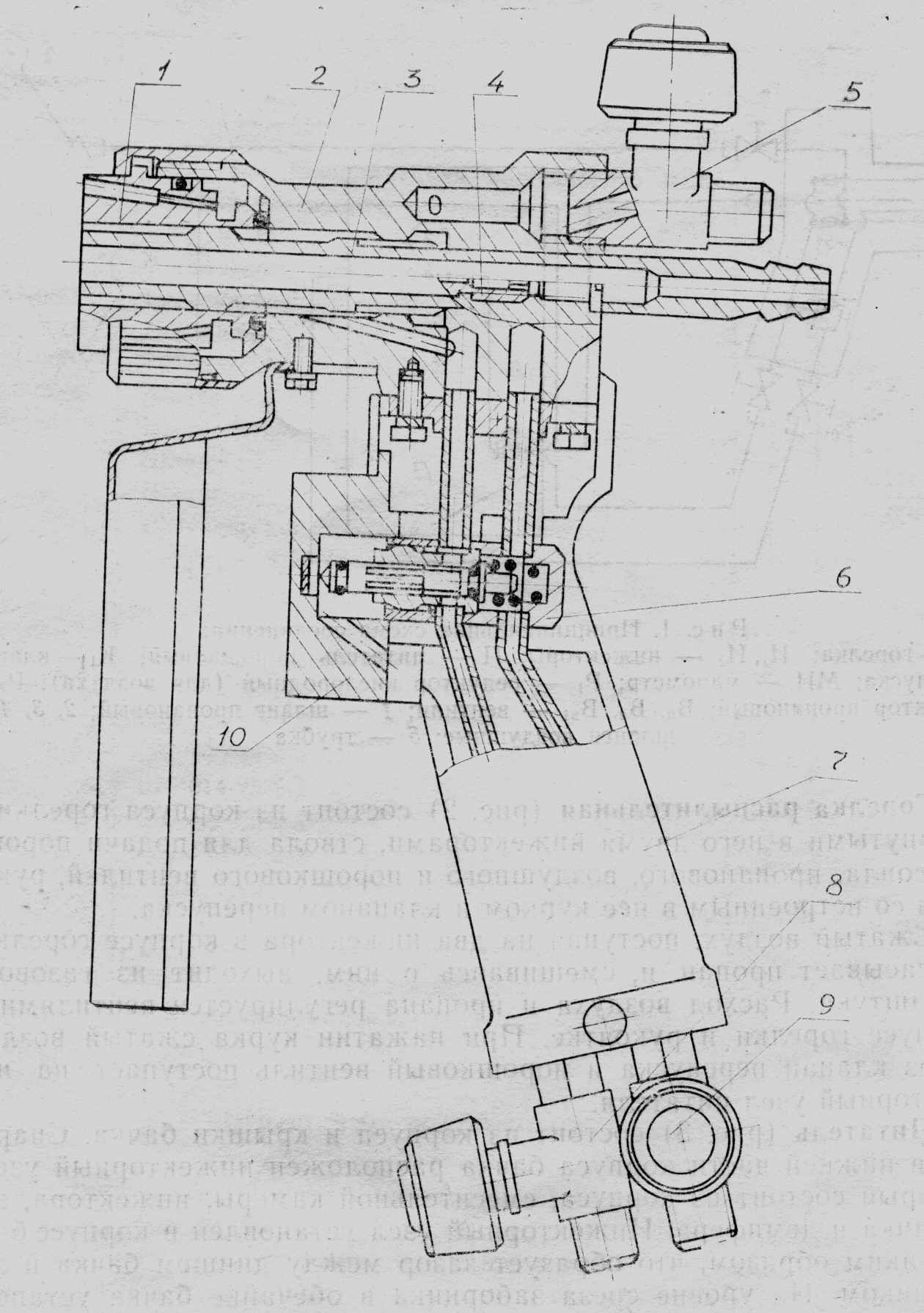

Горелка распылительная (рис. 2) состоит из корпуса горелки с ввернутыми в него двумя инжекторами, ствола для подачи порошка, сопла, пропанового, воздушного и порошкового вентилей, рукоятки со встроенным в нее курком и клапаном перепуска.

Сжатый воздух, поступая на два инжектора в корпусе горелки, подсасывает пропан и, смешиваясь с ним, выходит из газового мундштука. Расход воздуха и пропана регулируется вентилями в корпусе горелки и рукоятке. При нажатии курка сжатый воздух через клапан перепуска и порошковый вентиль поступает на инжекторный узел питателя.

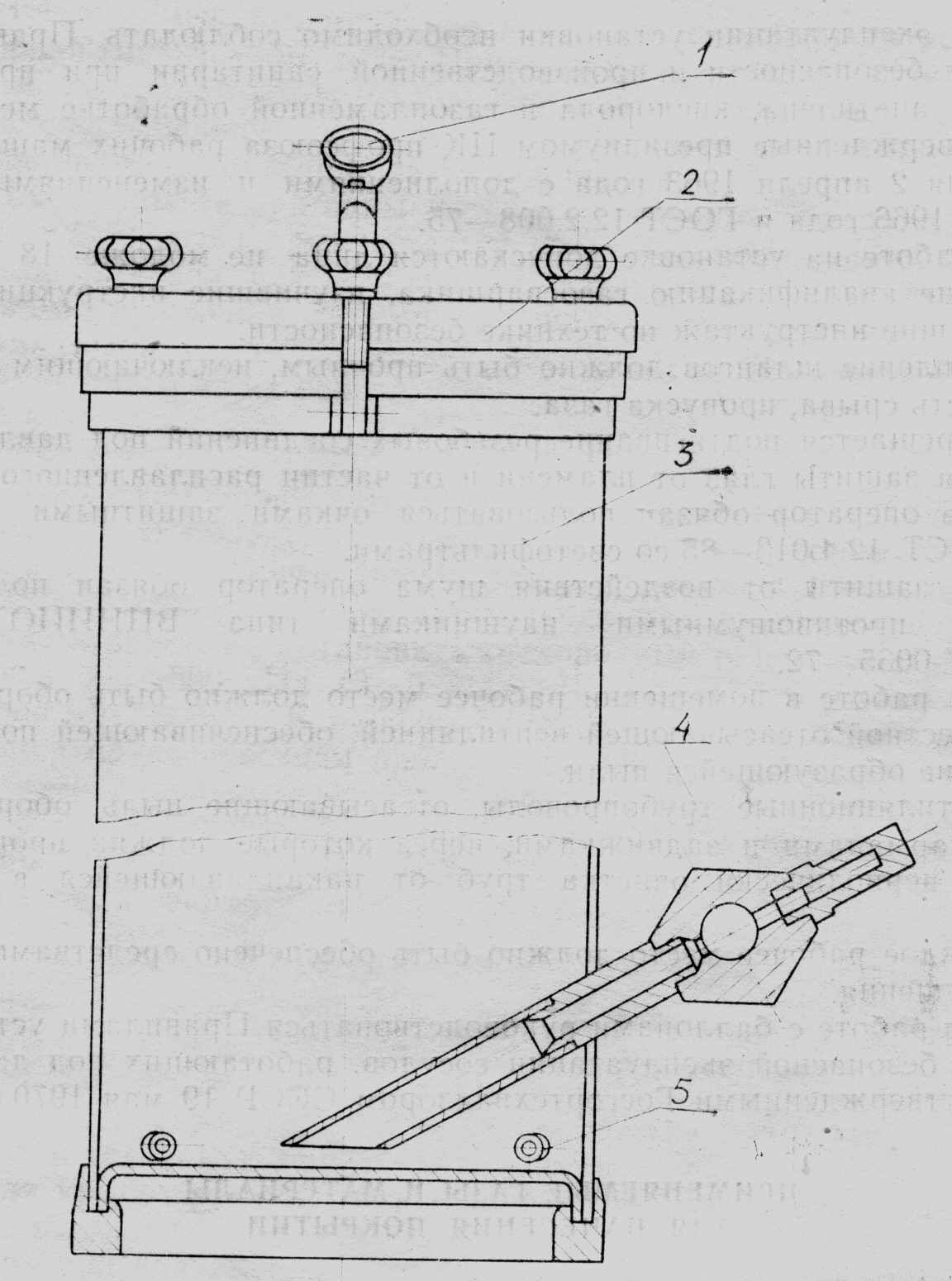

Питатель (рис. 3) состоит из корпуса и крышки бачка. Снаружи в нижней части корпуса бачка расположен инжекторный узел, который состоит из корпуса, смесительной камеры, инжектора, заборника и демпфера. Инжекторный узел установлен в корпусе бачка таким образом, что образует зазор между днищем бачка и заборником. На уровне среза заборника в обечайке бачка установлены дюзы.

Сжатый воздух, поступая на инжектор питателя, создает в заборпике разрежение, вследствие чего происходит подсос воздуха из атмосферы через дюзы и порошок транспортируется через смесительную камеру по трубке в горелку.

Р и с. 2. Горелка распылительная:

/ — сопло; 2 — корпус горелки; 3 — ствол для подачи порошка; 4 — инжектор;

5 — вентиль пропановый; 6 — клапан перепуска; 7 — рукоятка; 8 — вентиль

порошковыи; 9 — вентиль воздушный; 10 — курок

Р и с. 3. Питатель:

1 — манометр; 2 — крышка бачка; 3 — корпус бачка; 4 — узел инжекторный;

5 — дюза

На крышке бачка смонтирован манометр, позволяющий контролировать давление сжатого воздуха, идущего на инжектор порошкового питателя.

УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

При эксплуатации установки необходимо соблюдать:

- «Правила безопасности и гигиены труда при производстве ацетилена и газопламенной обработке металлов» (ЦИНТИХИМнефтемаш, 1989 г.)

- «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением» ПБ 10-115-96, утвер. Госгортехнадзором РФ 18.04.1995 г.

- «Межотраслевые правила по охране труда при электро- и газосварочных работах» ПОТ РМ-020-2001 Утв. Министерством труда и социального развития РФ от 9.10.2001;

- ГОСТ 12.2008 - 75.

- «Межотраслевые правила по охране труда при производстве ацетилена, кислорода, процессе напыления и газопламенной обработке металлов», ПОТ РМ-19-2001. Утв. Министерством труда и социального развития РФ от 14.02.2002;

К работе на установке допускаются лица не моложе 18 лет, имеющие квалификацию газосварщика, изучившие инструкцию и прошедшие инструктаж по технике безопасности.

Крепление шлангов должно быть прочным, исключающим возможность срыва, пропуска газа.

Запрещается подтягивание резьбовых соединений под давлением. Для защиты глаз от пламени и от частиц расплавленного материала оператор обязан пользоваться очками защитными типа ЗП ГОСТ 12.4.013—85 со светофильтрами.

Для защиты от воздействия шума оператор обязан пользоваться противошумными наушниками типа ВЦНИИОТ-7И ТУ 1-01-0035—72.

При работе в помещении рабочее место должно быть оборудовано местной отсасывающей вентиляцией, обеспечивающей полное удаление образующейся пыли.

Вентиляционные трубопроводы, отсасывающие пыль, оборудуются карманами и задвижками, через которые должна производиться периодически очистка труб от накапливающейся в них пыли.

Каждое рабочее место должно быть обеспечено средствами пожаротушения.

ПРИМЕНЯЕМЫЕ ГАЗЫ И МАТЕРИАЛЫ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ

Для работы установки необходимы:

сжатый воздух кл. 12 ГОСТ 17433—80;

пропан-бутан ГОСТ 20448—80;

материал для нанесения покрытия.

Сжатый воздух, предварительно очищенный от влаги и масла с помощью постового масловодоотделителя, подводится под давлением 300—600 кПа (3—6 кгс/см2) от общезаводской сети или от самостоятельного компрессора.

Пропан-бутан должен подаваться под давлением 50—.150 кПл (0,5—1,5 кгс/см2).

Применяемый материал для нанесения покрытия должен бы в мелкоизмельченном виде. Применяемый порошок должен быть сухим, не содержать комков и свободно просеиваться через сито № 025, задерживаясь на сите № 16. Порошки, склонные к слеживанию, перед загрузкой обязательно просеять.

Для покрытий пригодны материалы, которые обладают способностью при нагреве размягчаться и имеют значительный температурный интервал между началом пластического размягчения и началом разложения. Такими материалами являются: поливинилбутираль, полистирол, полиэтилен, полиамиды и некоторые композиционные смеси на их основе.

ПОДГОТОВКА К РАБОТЕ

Прежде чем приступить к работе на установке, удалите консервационную смазку; подсоедините установку в соответствии со схемой (рис. 1). Присоедините редуктор кислородный и пропановый к источникам питания, затем соедините шлангами редукторы, горелку и питатель. Установите кислородным редуктором давление воздуха 300—600 кПа (3—6 кгс/см2). Проверьте разрежение в пропановом канале. В рабочих условиях разрежение обычно проверяется прикосновением пальца к пропановому штуцеру горелки. Прилипание пальца достаточно ощутимо. Присоедините пропановый шланг к горелке. Установите пропановым редуктором давление пропана 50—150 кПа (0,5—1,5 кгс/см2). Засыпьте порошок в питатель и закройте плотно крышку.

ПОРЯДОК РАБОТЫ

Откройте незначительно воздушный вентиль в рукоятке горелки, затем пропановый вентиль в. корпусе горелки.

Зажгите горючую смесь и отрегулируйте пламя.

Нажмите курок горелки и плавно отрегулируйте порошковым вентилем требуемую производительность.

Для кратковременного прекращения подачи порошка отпустите

курок.

При кратковременных перерывах в работе погасите пламя, закрыв сначала пропановый, а затем воздушный вентили горелки, затем закройте порошковый вентиль.

При длительной остановке сбросьте давление на редукторах.

ТЕХНОЛОГИЯ НАНЕСЕНИЯ ПОКРЫТИЙ

Технология нанесения покрытий слагается из подготовки поверхности, нанесения покрытия и, в случае необходимости, последующей обработки покрытой поверхности.

Обычным средством подготовки поверхности изделий со сложной конфигурацией является очистка ее от загрязнении, снятие окисной пленки и придание поверхности шероховатости методом дробеструйной обработки. При этом сжатый воздух должен быть очищен от влаги и масла.

Подготовленную поверхность следует металлизировать не позднее двух часов после окончания подготовки.

При нанесении покрытия мощность пламени необходимо регулировать таким образом, чтобы частицы порошка не возгорались ! в то же время имели температуру, достаточную для сцепления с покрываемой поверхностью.

Горелка устанавливается под углом 70—90° к покрываемой поверхности на расстоянии 100—150 мм, скорость перемещения должна быть такой, чтобы толщина напыленного слоя за один проход была не более 0,3 мм.

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И СПОСОБЫ ИХ УСТРАНЕНИЯ

| Неисправность | Возможная причина | Метод устранения |

| 1. Отсутствие подачи порошка или неравномерная пульсирующая подача его | Неплотность в прокладках питателя | Устранить неплотность, заменить прокладку |

| Крупный и влажный порошок | Просушить и просеять порошок | |

| Отсутствие герметичности в инжекторном узле | | |

| Засорена смесительная камера питателя | Прочистить смеситель- ную камеру | |

| Засорены дюзы питателя | Прочистить дюзы | |

| Засорен инжектор в питателе | Прочистить инжектор | |

| 2. При зажигании го- релки пламя гаснет или имеют место хлопки | Нарушена герметичность в горелке | Проверить состояние уплотняющих поверхностей и устранить неплотность. Заменить резиновые кольца |

| Засорены газовые отверстия в мундштуке | Прочистить газовые от- верстия | |

| 3. При зажигании го- релки получается коптя- щее пламя | Засорен воздушный инжектор горелки и коммуникация | Прочистить воздуш- ный канал и инжектор. Проверить разрежение в пропановом канале. |