Пути интенсификации процесса шпиндельной виброотделки

| Вид материала | Документы |

- Анализ работы методического объединения учителей начальных классов за 2010-2011 учебный, 137.83kb.

- Программа работы мастер-класса по теме: «Межпредметные связи в обучении истории и обществоведческим, 58.65kb.

- Крупичёва Александра Николаевна, 284.84kb.

- Отходам, 413.34kb.

- Барановская Татьяна Ивановна Информационная нагрузка на современных школьников, изобилие, 125.36kb.

- Опыта, 1547.45kb.

- шая задача неуклонного роста производительности труда на базе широкого внедрения, 50.73kb.

- «Интерактивные методы обучения как средство активизации и интенсификации учебного процесса», 117.05kb.

- Социальное партнерство: общие проблемы и пути интенсификации, 56.36kb.

- Курсовая работа по дисциплине «Коммерческая логистика» На тему: «Основные пути снижения, 18.75kb.

ПУТИ ИНТЕНСИФИКАЦИИ ПРОЦЕССА

ШПИНДЕЛЬНОЙ ВИБРООТДЕЛКИ

Бабичев А.П., Милосердов С.К. (ДГТУ, г. Ростов-на-Дону, РФ)

The results of studying the spin-vibratory finishing process are stated in the given paper.

Метод обработки закрепленной детали (или деталей) на вращающемся шпинделе в среде свободного вибрирующего абразива, получил название шпиндельной виброотделки (ШВиО). Сущность процесса заключается в следующем. Деталь с помощью оправки закрепляется на рабочем шпинделе станка. Шпиндель вращается с заданной скоростью и погружается в рабочую камеру вибрационной установки с абразивной средой. Вследствие высоких относительных скоростей детали и абразивных частиц, создаваемых вращением шпинделя и вибрацией рабочей камеры, происходит интенсивный съем мельчайших частиц металла с обрабатываемой поверхности.

Впервые исследования процесса были проведены А.П. Бабичевым /1/, а позднее В.М.Георгиевым /2/, и показали широкие возможности данного метода обработки для интенсивного съема металла, а также улучшения шероховатости поверхности детали. Использование в качестве обрабатывающей среды шлифзерна, увеличение скорости вращения шпинделя, варьирования режимами и условиями обработки позволило рассматривать данный метод, как весьма производительный.

Установлено, что интенсифицировать процесс ШВиО можно за счет увеличения: амплитуды колебаний рабочей камеры, глубины погружения детали в рабочую среду, окружной скорости вращения детали; оптимального подбора зернистости и увлажненности абразива и т.д.

Кроме того была рассмотрена возможность интенсификации процесса ШВиО за счет добавления детали осевого осциллирующего или возвратно-поступательного движения. При этом наблюдалось повышение равномерности обработки, интенсивности, а также расширение возможности более широкого применения данного метода.

В работе Г.Г. Цорданиди исследована возможность интенсификации процесса ШВиО за счет дополнительного качательного движения, сообщаемого детали. Установлено, что за счет дополнительного движения изменяется состояние рабочей среды и характер ее воздействия на поверхность детали, т. е. на количество, форму и размеры наносимых следов обработки. В результате интенсивность процесса повысилась на 25 – 40%, по сравнению с обычной схемой ШВиО.

Анализируя вышесказанное, можно отметить, что возможность интенсификации процесса ШВиО за счет использования режимов вибрационного воздействия, режущих свойств рабочих сред, а также режимов движения детали является достаточно изученной и установившейся. Таким образом, ожидать дальнейшего заметного повышения производительности процесса за счет управления этими факторами нет оснований. Наиболее перспективным представляется управление другой частью факторов.

В ряде работ /3, 4/ было установлено, что механическое сжатие обрабатывающей среды за счет наложения на нее регулируемого давления может рассматриваться как достаточно эффективный путь повышения производительности вибрационной обработки.

Приведенные выше соображения послужили основанием для разработки новой схемы ШВиО с устройством изменения давления рабочей среды в рабочей камере.

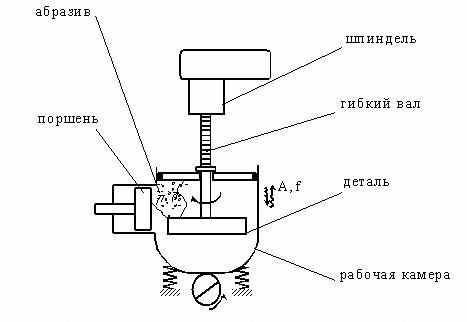

Д

ля проведения экспериментальных исследований спроектирована и изготовлена U – образная рабочая камера с устройством для поджатия рабочей среды (рис. 1). Поджатие рабочей среды осуществляется за счет осевого перемещения поршня. Для оценки степени сжатия рабочей среды введен безразмерный параметр . При = 0 поджатие рабочей среды не происходит, а при = 1 среда максимально поджата.

Рис.1- Схема процесса ШВиО в уплотненной среде

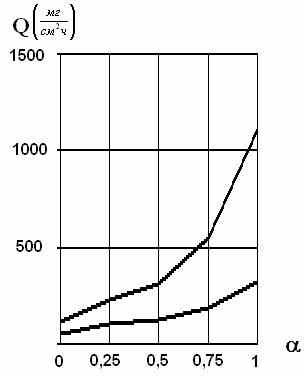

Проведенные экспериментальные исследования позволили установить влияние параметра на производительность обработки. Для осуществления процесса в качестве рабочей среды использовались цилиндрические гранулы 3 мм электрокорунда нормального на керамической связке, зернистостью 12. В качестве образцов приняты цилиндрические диски 45 мм из латуни ЛС–1–59 и стали 40Х в закаленном состоянии. Рабочая среда увлажнялась 3 % раствором кальцинированной соды.

Результаты эксперимента представлены на рис. 2. Их анализ показывает, что всестороннее механическое сжатие обрабатывающей среды рабочей камеры сопровождается заметным повышением интенсивности процесса обработки. При этом, как видно на рис. 2, функциональная зависимость Q = f() носит возрастающий характер и достигает своего наибольшего значения при = 1.

Р

ис.2 - Зависимость производительности обработки Q от степени сжатия процесса ШВиО

Следует однако отметить, что при увеличении прилагаемой нагрузки > 0,9 – 1 наблюдается заметное увеличение шероховатости поверхности обрабатываемых деталей, появление на поверхности глубоких продольных царапин и сколов. Как показывают исследования применение данного метода при > 0,9 не эффективно, вследствие большого износа обрабатывающей среды. Так, при = 0,9 износ составил 65% в час, а при = 1 – 87% в час.

Таким образом, анализируя результаты исследований, можно отметить, что оптимальное значение степени сжатия рабочей среды лежит в пределах 0,75 0,85.

Предложенная схема позволяет повысить интенсивность процесса ШВиО в 6 – 9 раз.

Литература

- Бабичев А.П. ВиО деталей в абразивной среде. М., Изд-во «Машиностроение», 1968 г.

- Георгиев В.М. Исследование процесса ШВиО наружных поверхностей деталей тел вращения. Диссертация кан. тех. наук.– Ростов н/Д 1978.–192 с.

- Санамян В.Г. Повышение интенсивности процесса ВиО деталей за счет увеличения давления в рабочей камере. – Диссертация кан. тех. наук. – Ростов н/Д 1997. – 256 с.

- Копылов Ю.Р. Динамика процесса и технология виброударного упрочнения деталей сложной формы.- Диссертация док. тех. наук.–Воронеж.1990 – 390 с.